Способ нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин, имеющих форму почвообрабатывающего диска

Изобретение относится к области сельскохозяйственного машиностроения, в частности к способам нанесения износостойких покрытий на рабочую поверхность деталей почвообрабатывающих машин с использованием сварки плавлением.

Известен способ нанесения износостойких покрытий, при котором на рабочую поверхность почворежущих деталей почвообрабатывающих машин наносят слой износостойкого материала в виде обмазки или шихты с последующим оплавлением слоя путем нагрева рабочей поверхности детали токами высокой частоты (Черновол М.И. Восстановление и упрочнение деталей сельскохозяйственной техники. Киев.: 1989. С. 116, С. 204; Ткачев В.Н., Фиштейн Б.М. Образование зоны сплавления при индукционной наплавке твердых сплавов // Автоматическая сварка. 1968. №9 С. 31-35).

Недостатком данного способа является малая скорость охлаждения рабочей поверхности почворежущих деталей, что снижает прочность основного металла и его сопротивление абразивному изнашиванию.

Известен способ нанесения на деталь износостойких покрытий (Патент РФ №2184639, B23K 9/04), включающий дуговую наплавку износостойким присадочным материалом большей плотности, чем основной металл детали, при котором проплавление детали осуществляют по линиям армирования на всю глубину с созданием сжимающих напряжений при охлаждении детали.

К недостаткам способа относится перегрев и коробление тонкостенных поверхностей деталей при их сквозном проплавлении, что приводит к ускоренному изнашиванию основного металла и требует дополнительной механической обработки деталей для получения необходимых размеров рабочей поверхности.

Наиболее близким аналогом к заявленному изобретению является способ нанесения износостойких покрытий на рабочую поверхность деталей почвообрабатывающих машин (патент РФ на изобретение №2464358 С1), включающий дуговую наплавку рабочей поверхности вдоль линий армирования износостойким присадочным материалом большей плотности, чем основной металл детали с созданием сжимающих напряжений на толщину рабочей поверхности при охлаждении детали, при котором наплавку рабочей поверхности вдоль линий армирования выполняют в виде точек износостойкого материала толщиной слоя 0,8-2,0 мм, расположенных на расстоянии друг от друга, обеспечивающем перекрытие промежутков основного металла между соседними точками в направлении перемещения рабочей поверхности детали, при этом наплавку каждой последующей точки вдоль линий армирования выполняют со скоростью, обеспечивающей перекрытие зон термического влияния соседних точек с образованием закалочной структуры на толщину основного металла рабочей поверхности.

Способ повышает износостойкость рабочей поверхности жестко закрепленных деталей почвообрабатывающих машин с постоянным углом между режущей кромкой и направлением перемещения рабочей поверхности, имеющей форму косого клина.

Недостатком данного способа является ускоренное изнашивание рабочей поверхности деталей почвообрабатывающих машин, имеющих форму почвообрабатывающего диска, рабочая поверхность которых совершает вращательное движение с переменным углом трения с уплотненной почвой относительно направления поступательного перемещения детали.

Задача изобретения - снижение скорости изнашивания рабочей поверхности почворежущих деталей почвообрабатывающих машин, имеющих форму почвообрабатывающего диска в активной зоне трения приповерхностного контактного слоя уплотненной почвы.

Поставленная задача решается за счет того, что в способе нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин, имеющих форму почвообрабатывающего диска, включающем дуговую наплавку точек износостойким присадочным материалом большей плотности, чем основной металл детали, расположенных на расстоянии друг от друга вдоль линий армирования, параллельных режущей кромке детали, обеспечивающем перекрытие промежутков основного металла между соседними точками в направлении перемещения рабочей поверхности детали с получением закалочной структуры в зоне термического влияния на толщину основного металла, при этом расстояние от режущей кромки детали до линии армирования лезвийной поверхности устанавливают не менее ширины заточки рабочей грани, имеющей напряжения сжатия, а расстояние между параллельными линиями армирования не более трех диаметров точек износостойкого материала с расположением точек износостойкого материала толщиной слоя 2-4 мм на расстоянии друг от друга, обеспечивающем перекрытие промежутков основного металла между соседними точками параллельных линий армирования в направлении режущей кромки детали в шахматном порядке с получением зоны термического влияния на основном металле рабочей поверхности шириной не более 0,2 диаметра точки износостойкого материала.

Новые существенные признаки:

1. Расстояние от режущей кромки детали до линии армирования лезвийной поверхности износостойким присадочным материалом устанавливают не менее ширины заточки рабочей грани, имеющей напряжения сжатия.

2. Расположение параллельных линий армирования на расстоянии друг от друга не более трех диаметров точек износостойкого материала.

3. Расположение точек износостойкого материала с толщиной слоя 2-4 мм на расстоянии друг от друга, обеспечивающем перекрытие промежутков основного металла между соседними точками параллельных линий армирования в направлении режущей кромки детали в шахматном порядке.

4. Получение зоны термического влияния на основном металле рабочей поверхности шириной не более 0,2 диаметра точки износостойкого материала.

Перечисленные новые существенные признаки, в совокупности с известными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Техническим результатом изобретения является снижение скорости изнашивания рабочей поверхности почворежущих деталей почвообрабатывающих машин, имеющих форму почвообрабатывающего диска в активной зоне трения с уплотненной почвой на основе снижения связности абразивных частиц путем увеличения интенсивности деформирования контактного слоя почвы при заглублении почворежущих деталей в направлении вращения.

Расстояние от режущей кромки детали до линии армирования лезвийной поверхности износостойким присадочным материалом устанавливают не менее ширины заточки рабочей грани, имеющей напряжения сжатия, что не нарушает исходную структуру закалки основного металла по ширине заточки рабочей грани под воздействием сварочного источника теплоты и способствует возникновению в почве системы опережающих трещин. Это способствует снижению связности и изнашивающей способности почвенных абразивных частиц путем деформирования контактного слоя почвы в направлении пересечения линий армирования рабочей поверхности при создании напряжений, превышающих предел прочности почвы.

Расположение параллельных линий армирования на расстоянии друг от друга не более трех диаметров точек износостойкого материала увеличивает частоту и степень деформирования контактного слоя почвы за счет повторного сжатия (смятия) почвенных частиц на стадии растягивающих пластических деформаций с тыльной стороны точек износостойкого материала, полученных в результате пересечения линии армирования лезвийной поверхности, что дополнительно снижает связность (закрепленность) абразивных частиц и предел прочности контактного слоя почвы в зоне наибольшей интенсивности трения рабочей поверхности почвообрабатывающего диска.

Расположение точек износостойкого материала с толщиной слоя 2-4 мм на расстоянии друг от друга, обеспечивающем перекрытие промежутков основного металла между соседними точками параллельных линий армирования в направлении режущей кромки детали в шахматном порядке увеличивает интенсивность приповерхностного деформирования контактного слоя почвы между соседними точками за счет образования прямого динамического удара независимо от угла поворота диска при его внедрении в почву на заданную глубину.

Нанесение на рабочую поверхность почвообрабатывающего диска точек износостойкого материала с толщиной слоя 2-4 мм обеспечивает необходимую глубину деформирования приповерхностного контактного слоя уплотненной почвы, достаточную для уменьшения связности и плотности абразивных частиц в активной зоне трения рабочей поверхности современных почвообрабатывающих машин, которые увеличивают степень уплотнения контактного слоя почвы и фиксацию абразивных частиц при ее обработке на повышенных скоростях.

Получение зоны термического влияния на основном металле шириной не более 0,2 диаметра точки износостойкого материала ускоряет охлаждение металла сварочной ванны путем отвода теплоты в основной металл детали без нарушения исходной структуры закалки основного металла, имеющего напряжения сжатия.

Торможение, смятие и скалывание почвенных частиц в условиях ударного взаимодействия с поверхностью точек износостойкого материала толщиной слоя 2-4мм в направлении пересечения линий армирования с чередованием сжимающих и растягивающих пластических деформаций уменьшает связность абразивных частиц контактного слоя почвы и предел его прочности при снижении механического воздействия на основной металл рабочей поверхности в зоне заглубления почвообрабатывающего диска.

Осуществление заявленного способа поясняется на примере нанесения точек износостойкого материала на рабочую поверхность вырезного сферического диска дисковой бороны.

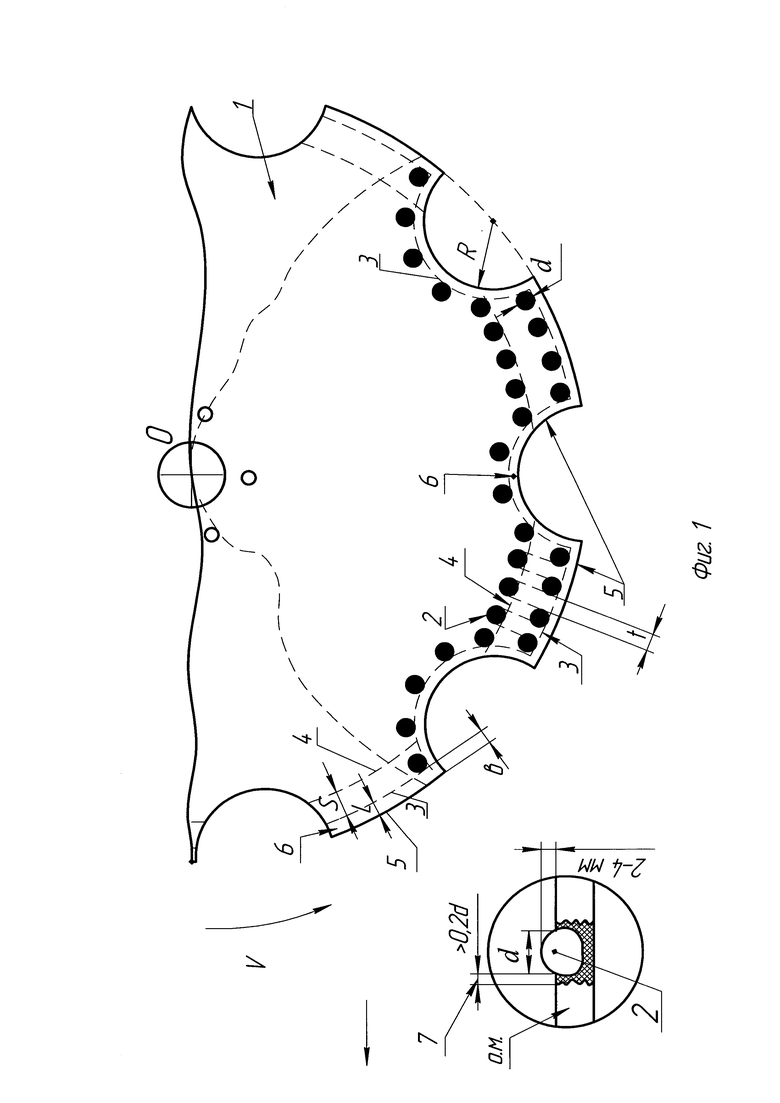

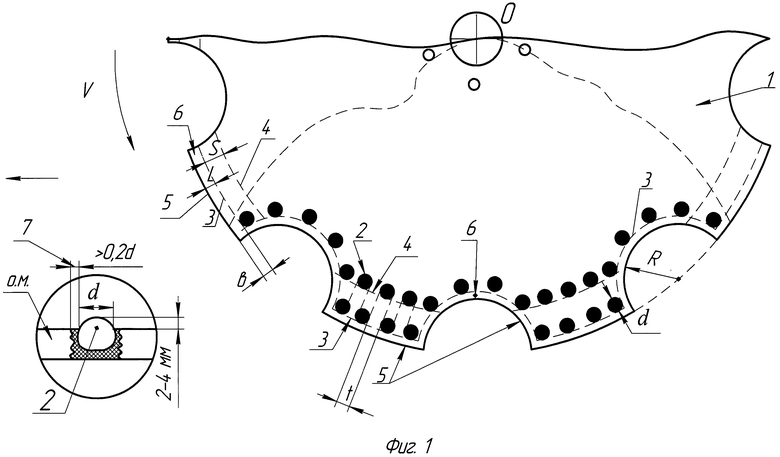

На фиг. 1 представлен фрагмент вырезного сферического диска с расположением точек износостойкого материала в активной зоне трения рабочей поверхности детали.

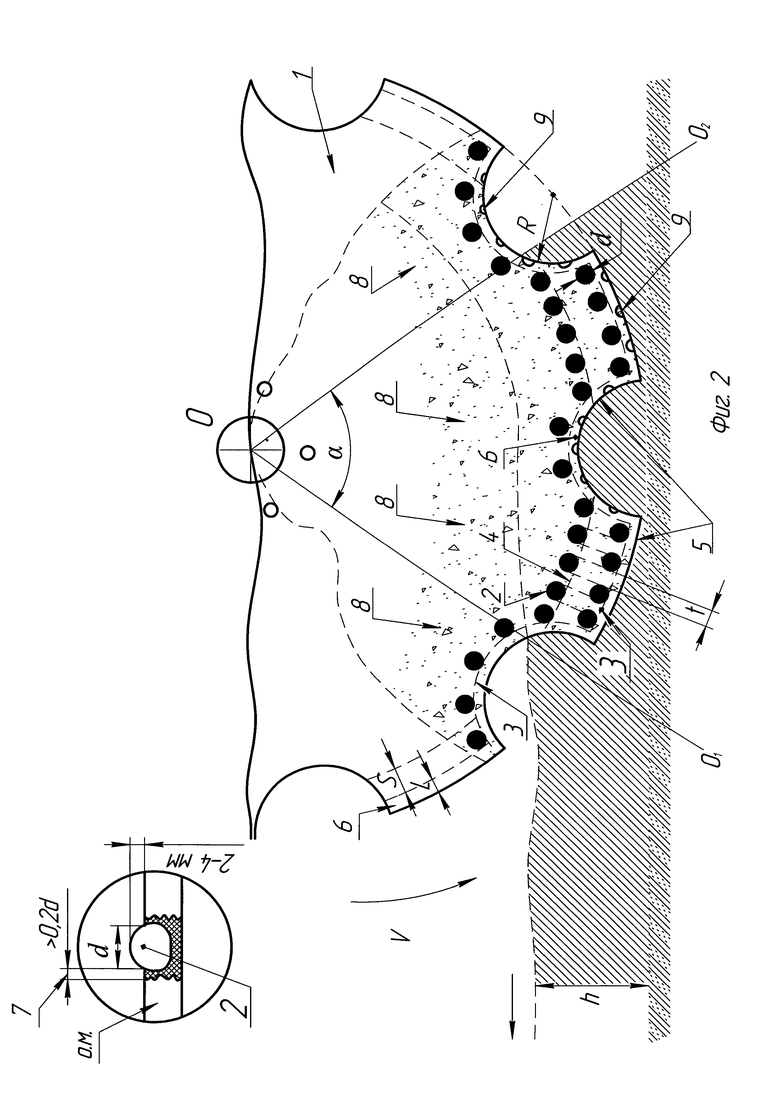

На фиг. 2 представлен фрагмент рабочей поверхности вырезного сферического диска в активной зоне трения с уплотненной почвой.

На рабочей поверхности вырезного сферического диска 1 с радиусом вырезов R, с помощью импульсной дуги (на фиг. не показано) выполняют наплавку точек 2 износостойким присадочным материалом, которые располагают на расстоянии друг от друга.

Точки 2 износостойкого материала с толщиной слоя 2-4 мм на рабочей поверхности вырезного сферического диска 1, имеющей напряжения сжатия, выполняют вдоль линий армирования 3 и 4 параллельных режущей кромке 5 сферического диска 1 на расстоянии t друг от друга.

Расстояние L от режущей кромки 5 сферического диска 1 до линии армирования 3 лезвийной поверхности устанавливают не менее ширины b заточки 6 рабочей грани, а расстояние S между параллельными линиями армирования 3 и 4 не более 3-х диаметров d точек 2 износостойкого материала.

При внедрении в почву рабочей поверхности вырезного сферического диска 1 на глубину h приповерхностный контактный слой уплотненной почвы в процессе вращательного перемещения почвообрабатывающего диска взаимодействует с поверхностью точек 2 износостойкого материала в зоне наибольшей интенсивности трения между образующими OO1 и OO2 сферической поверхности диска 1, расположенных под углом а друг к другу.

Ударное взаимодействие контактного слоя почвы с поверхностью точек 2 износостойкого материала на толщину слоя 2-4 мм в направлении пересечения линии армирования 3 лезвийной поверхности с возникновением системы опережающих трещин To, снижает скорость притупления режущей кромки 5 и износ основного металла по ширине b заточки 6 рабочей грани за счет уменьшения предела прочности контактного слоя почвы и снижения изнашивающей способности абразивных частиц.

Расположение параллельных линий армирования 3 и 4 на расстоянии S друг от друга не более трех диаметров d точек 2 износостойкого материала увеличивает частоту и степень деформирования контактного слоя почвы за счет повторного сжатия (смятия) почвенных частиц на стадии растягивающих пластических деформаций с тыльной стороны точек 2 износостойкого материала, полученных в результате пересечения линии армирования 3 лезвийной поверхности, что дополнительно снижает связность (закрепленность) абразивных частиц и предел прочности контактного слоя почвы в зоне наибольшей интенсивности трения рабочей поверхности почвообрабатывающего диска 1.

Расположение точек 2 износостойкого материала с толщиной слоя 2-4 мм на расстоянии t друг от друга, обеспечивающем перекрытие промежутков основного металла между соседними точками 2 параллельных линий армирования 3 и 4 в направлении режущей кромки детали в шахматном порядке увеличивает интенсивность приповерхностного деформирования контактного слоя почвы между соседними точками 2 за счет образования прямого динамического удара независимо от угла поворота диска 1 при его внедрении в почву на заданную глубину h.

Нанесение на рабочую поверхность почвообрабатывающего диска 1 точек 2 износостойкого материала с толщиной слоя 2-4 мм обеспечивает необходимую глубину деформирования приповерхностного контактного слоя уплотненной почвы, достаточную для уменьшения связности и плотности абразивных частиц в активной зоне трения рабочей поверхности современных почвообрабатывающих машин, которые увеличивают степень уплотнения контактного слоя почвы и фиксацию абразивных частиц при ее обработке на повышенных скоростях.

Выполнение точек 2 износостойкого материала вдоль линий армирования 3 и 4 с получением зоны термического влияния 7 на основном металле О.М. рабочей поверхности шириной не более 0,2 диаметра d точки 2 износостойкого материала ускоряет охлаждение металла сварочной ванны путем отвода сварочной теплоты в основной металл детали без нарушения исходной структуры закалки основного металла имеющего напряжения сжатия.

Торможение, смятие и скалывание почвенных частиц в условиях ударного взаимодействия с поверхностью точек 2 износостойкого материала толщиной слоя 2-4 мм в направлении пересечения линий армирования 3 и 4 с чередованием сжимающих и растягивающих пластических деформаций уменьшает связность абразивных частиц контактного слоя почвы и предел его прочности при снижении механического воздействия на основной металл рабочей поверхности в зоне заглубления почвообрабатывающего диска 1, включая зону 8, расположенную за пределами линии армирования 4.

В процессе трения контактного слоя почвы на режущей кромке 5 образуются участки 9 улучшающие ее режущие свойства за счет получения волнистой режущей кромки 5.

Данные существенные отличия снижают скорость изнашивания рабочей поверхности почвообрабатывающего диска 1 по его диаметру и толщине, обеспечивая при этом равномерное заглубление диска 1 и снижение возможности образования уплотненного почвенного клина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА РАБОЧУЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2011 |

|

RU2464358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2555271C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2008 |

|

RU2414337C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2543159C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2555268C2 |

| Способ упрочнения дисковых рабочих органов почвообрабатывающих орудий | 2023 |

|

RU2820471C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ДИСКОВОЙ БОРОНЫ | 2020 |

|

RU2754596C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ДИСКОВОЙ БОРОНЫ | 2020 |

|

RU2754597C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ | 2023 |

|

RU2806616C1 |

| СПОСОБ УПРОЧНЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ | 2020 |

|

RU2754568C1 |

Изобретение предназначено для нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин с использованием сварки плавлением. Осуществляют дуговую наплавку точек износостойким присадочным материалом большей плотности, чем основной металл детали, расположенных на расстоянии друг от друга вдоль линий армирования параллельных режущей кромке детали. Расстояние от режущей кромки детали до линии армирования лезвийной поверхности устанавливают равным ширине заточки рабочей грани, имеющей напряжения сжатия. Расстояние между параллельными линиями армирования – не более трех диаметров точек износостойкого материала. Точки износостойкого материала толщиной слоя 2-4 мм располагают на расстоянии друг от друга с обеспечением перекрытия промежутков основного металла между соседними точками параллельных линий армирования в направлении режущей кромки детали в шахматном порядке и получением зоны термического влияния на основном металле рабочей поверхности шириной не более 0,2 диаметра точки износостойкого материала. За счет равномерного заглубления рабочей поверхности почворежущих деталей способ обеспечивает снижение скорости ее изнашивания в активной зоне трения приповерхностного контактного слоя уплотненной почвы. 2 ил.

Способ нанесения износостойкого покрытия на рабочую поверхность почворежущей детали почвообрабатывающей машины, имеющей форму диска, включающий дуговую наплавку точек износостойким присадочным материалом большей плотности, чем основной металл детали, расположенных на расстоянии друг от друга вдоль линий армирования, параллельных режущей кромке детали, отличающийся тем, что расстояние от режущей кромки детали до линии армирования лезвийной поверхности устанавливают равным ширине заточки рабочей грани, имеющей напряжения сжатия, а расстояние между параллельными линиями армирования – не более трех диаметров точек износостойкого материала, при этом точки износостойкого материала толщиной слоя 2-4 мм располагают на расстоянии друг от друга с обеспечением перекрытия промежутков основного металла между соседними точками параллельных линий армирования в направлении режущей кромки детали в шахматном порядке и получением зоны термического влияния на основном металле рабочей поверхности шириной не более 0,2 диаметра точки износостойкого материала.

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА РАБОЧУЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2011 |

|

RU2464358C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2555271C2 |

| СПОСОБ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2001 |

|

RU2184639C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛЕМЕХА ПЛУГА | 2015 |

|

RU2607680C1 |

| JP 2007307565 A1, 29.11.2007. | |||

Авторы

Даты

2019-08-19—Публикация

2017-07-18—Подача