Изобретение относится к области сельскохозяйственного машиностроения и ремонта машин, в частности к восстановлению и одновременному упрочнению плужных отвалов.

Известна конструкция отвала корпуса плуга, которая предполагает производить его восстановление за счет вваривания дуговой сваркой компенсирующего износ элемента (вставки) в заранее удаленную изношенную область отвала. Вставка предварительно подвергается термической обработке до твердости 50…60 HRC по всей ее глубине. Для обеспечения необходимых механических свойств восстанавливаемого отвала производится наплавочное армирование области сварных швов [Патент РФ на полезную модель 92823, В23К 9/04, опубл. в Б.И. №10, 2010].

Однако изготовление вставки, используемой для компенсации износа отвала, сопряжено с рядом трудностей. Главная из них заключается в том, что для получения высокой твердости вставки ее подвергают термической обработке. В результате выдержать требуемый радиус кривизны вставки, имеющей достаточно большую площадь, становится весьма затруднительным из-за ее коробления при термической обработке.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ восстановления и упрочнения отвала корпуса плуга, включающий удаление изношенной части отвала, изготовление компенсирующей износ профильной вставки, ее приваривание с рабочей стороны поверхности отвала, при этом размеры вставки выбирают исходя из условия расположения сварочного шва вне зоны интенсивного изнашивания отвала, и наплавку в области восстановления армирующих валиков из износостойкого электродного материала. При этом армирующие валики расположены перпендикулярно перемещению почвы на расстоянии 20 мм друг от друга, с выходом их в зону ожидаемого лучевидного износа отвала [Патент РФ 2533957, В23Р 6/00, А01В 15/04, опубл. в Б.И. №33, 2014 - прототип].

Недостатком данного способа является сильное термическое воздействие при наплавке армирующих износостойких валиков, т.к. наплавка происходит с глубоким проплавлением основного металла. Это приводит к короблению восстанавливаемых и упрочняемых отвалов. Кроме этого, способ не обеспечивает высокие износостойкость и ресурс восстановленных и упрочненных отвалов корпусов плугов при их эксплуатации на почвах, обладающих высокой изнашивающей способностью, прежде всего песчаных и супесчаных.

Задачей изобретения является повышение долговечности восстановленных и упрочненных отвалов корпусов плугов при их эксплуатации на почвах, обладающих высокой изнашивающей способностью.

Техническим результатом изобретения является снижение коробления, а также повышение твердости и износостойкости восстановленных и упрочненных отвалов корпусов плугов в условиях интенсивного абразивного изнашивания.

Поставленная задача и указанный технический результат достигаются за счет того, что в заявляемом способе восстановления и упрочнения отвалов корпусов плугов, включающем удаление изношенной части отвала, изготовление компенсирующей износ профильной вставки, ее приваривание с рабочей стороны поверхности отвала и наплавку в области восстановления армирующих валиков из износостойкого материала с выходом их в зону ожидаемого лучевидного износа отвала, СОГЛАСНО ИЗОБРЕТЕНИЮ в качестве износостойкого материала используют пасту, в которой содержится 60…65% порошка на основе железа типа ПР-180Х16Н8, 25…28% борида титана, 5…6% кобальта и клей БФ-2 - остальное, при этом пасту наносят прерывистым способом в виде валиков шириной 4…5 мм и толщиной 1,6…1,8 мм, высушивают до затвердевания при температуре 80°С в течение 6…8 мин, а наплавку осуществляют электрической дугой прямой полярности с использованием вибрирующего угольного электрода, при этом сила тока составляет 60…65 А, напряжение - 32…35 В, частота и амплитуда вибрации угольного электрода - 6…8 Гц и 3…4 мм соответственно.

Способ осуществляют следующим образом.

Вначале производят удаление предельно изношенной части отвала. При этом можно использовать угловую шлифовальную машину, например, типа МШУ-2-230 и круг отрезной типа 41 150×2×20 14А 80-Н по ГОСТ 21963-2002. Затем изготавливают стальную профильную вставку, компенсирующую износ отвала. Для ее изготовления можно использовать отвалы, непригодные к дальнейшему восстановлению, которые подлежат утилизации, а также трубы магистральных газопроводов соответствующего радиуса кривизны после их снятия с эксплуатации. Далее профильную вставку приваривают по ее периметру к восстанавливаемому отвалу, при этом сварочный шов располагают только с рабочей стороны поверхности отвала. Форма и размеры профильной вставки в каждом конкретном случае определяются в зависимости от величины износа отвала, а также с учетом того, чтобы закрепляющие ее сварочные швы располагались вне зоны интенсивного изнашивания отвала. Для приваривания вставки целесообразно использовать ручную электродуговую сварку и электроды для углеродистых сталей серии УОНИ.

Затем на поверхность профильной вставки и в зоне ожидаемого лучевидного износа отвала наносят износостойкий материал в виде пасты. При этом пасту наносят в виде валиков шириной 4…5 мм и толщиной 1,6…1,8 мм, которые располагают на расстоянии 20 мм друг от друга перпендикулярно перемещению почвы. Пасту готовят путем смешения следующих компонентов: порошок на основе железа типа ПР-180Х16Н8 ТУ 14-127-161-80 - 60…65%, борид титана - 25…28%, кобальт - 5…6%, клей БФ-2 - остальное. Предварительно порошок типа ПР-180Х16Н8 и борид титана измельчают до наноразмерного состояния с фракцией 15…20 нм, что приводит к существенному увеличению механических свойств данных материалов (в частности, их твердости и износостойкости). После нанесения пасту высушивают до затвердевания при температуре 80°С в течение 6…8 мин.

Наплавку армирующих валиков из износостойкого материала (расплавление пасты) осуществляют электрической дугой прямой полярности с использованием вибрирующего угольного электрода. В результате расплавления пасты на поверхности профильной вставки и в зоне ожидаемого лучевидного износа отвала из компонентов пасты образуется армирующие валики высокой твердости и износостойкости. Использование при наплавке прямой полярности позволяет улучшить стабильность горения электрической дуги, что существенно повышает сплошность и качество наплавленных армирующих валиков. Наплавку ведут на следующих режимах: сила тока - 60…65 А, напряжение - 32…35 В, частота и амплитуда вибрации угольного электрода - 6…8 Гц и 3…4 мм соответственно. Высота полученных валиков в среднем составляет 0,7…0,8 мм, а их твердость - 78…80 HRC.

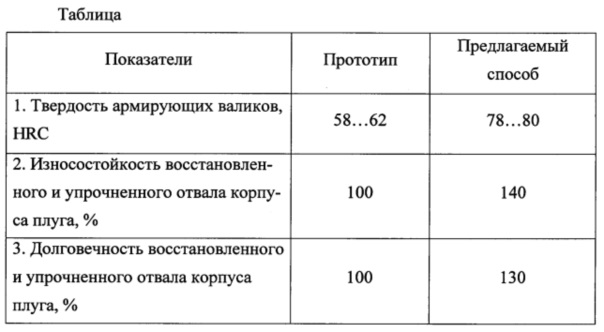

Благодаря тому что армирующие валики получают за счет расплавления пасты вибрирующим угольным электродом, они имеют минимальное выступание относительно поверхности основного металла отвала без его глубокого проплавления. Это способствует значительному снижению термического воздействия и уменьшению коробления восстанавливаемых и упрочняемых отвалов. Вследствие того что армирующие валики имеют в своем составе сверхтвердые керамические соединения, образующиеся из компонентов пасты при наплавке, восстановленные и упрочненные отвалы имеют высокие твердость и износостойкость в условиях интенсивного абразивного изнашивания. Использование в составе пасты кобальта способствует повышению ударной вязкости армирующих валиков. Вибрация угольного электрода в указанном диапазоне позволяет, с одной стороны, получить более прочные и плотные армирующие валики, а с другой - не ухудшить горение сварочной дуги, т.к. при увеличении вибрации электрода свыше 8 Гц дуга горит нестабильно. Все это приводит к существенному увеличению долговечности восстановленных и упрочненных отвалов корпусов плугов при их эксплуатации на почвах, обладающих высокой изнашивающей способностью (таблица).

Как видно из таблицы, предлагаемый способ восстановления и упрочнения отвалов корпусов плугов позволяет в среднем на 30% увеличить твердость армирующих валиков, наплавленных на восстанавливаемую область отвала. Износостойкость восстановленного и упрочненного отвала корпуса плуга в условиях интенсивного абразивного изнашивания увеличивается на 40%. В результате долговечность восстановленных и упрочненных отвалов корпусов плугов при их эксплуатации на почвах, обладающих высокой изнашивающей способностью, увеличивается в среднем в 1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ОТВАЛА КОРПУСА ПЛУГА | 2013 |

|

RU2533957C1 |

| Способ восстановления и упрочнения рабочих органов почвообрабатывающих машин, имеющих лучевидный износ | 2016 |

|

RU2626129C1 |

| Способ изготовления и восстановления отвалов различного назначения | 2014 |

|

RU2664492C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДОЛОТ ЛЕМЕХОВ ПЛУГОВ | 2014 |

|

RU2575531C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛЕМЕХОВ ПЛУГОВ ЛАЗЕРНОЙ НАПЛАВКОЙ | 2024 |

|

RU2836834C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛУЖНЫХ ЛЕМЕХОВ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ | 2008 |

|

RU2457090C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛУЖНЫХ ЛЕМЕХОВ | 2009 |

|

RU2413601C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДОЛОТ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН ЛАЗЕРНОЙ НАПЛАВКОЙ | 2024 |

|

RU2837153C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ПЛУЖНЫХ ЛЕМЕХОВ УСТРАНЕНИЕМ ЛУЧЕВИДНОГО ИЗНОСА ДВУХСЛОЙНОЙ НАПЛАВКОЙ | 2008 |

|

RU2370351C1 |

Изобретение относится к области сельскохозяйственного машиностроения и ремонта машин, в частности к восстановлению и одновременному упрочнению плужных отвалов. Способ включает удаление изношенной части отвала, изготовление компенсирующей износ профильной вставки, ее приваривание с рабочей стороны поверхности отвала и наплавку в области восстановления армирующих валиков из износостойкого материала с выходом их в зону ожидаемого лучевидного износа отвала. В качестве износостойкого материала используют пасту, содержащую 60…65% порошка на основе железа типа ПР-180Х16Н8, 25…28% борида титана, 5…6% кобальта и клей БФ-2 – остальное. Пасту наносят прерывистым способом в виде валиков шириной 4…5 мм и толщиной 1,6…1,8 мм, высушивают до затвердевания при температуре 80°С в течение 6…8 мин, а наплавку осуществляют электрической дугой прямой полярности с использованием вибрирующего угольного электрода, при этом сила тока составляет 60…65 А, напряжение - 32…35 В, частота и амплитуда вибрации угольного электрода - 6…8 Гц и 3…4 мм соответственно. Изобретение позволяет в среднем на 30% увеличить твердость армирующих валиков, наплавленных на восстанавливаемую область отвала, а износостойкость восстановленного и упрочненного отвала корпуса плуга в условиях интенсивного абразивного изнашивания увеличивается на 40%. В результате долговечность плугов при их эксплуатации на почвах, обладающих высокой изнашивающей способностью, увеличивается в среднем в 1,3 раза. 1 табл.

Способ восстановления и упрочнения отвала корпуса плуга, включающий удаление изношенной части отвала, изготовление компенсирующей износ профильной вставки, ее приваривание с рабочей стороны поверхности отвала и наплавку в области восстановления армирующих валиков из износостойкого материала с выходом их в зону ожидаемого лучевидного износа отвала, отличающийся тем, что в качестве износостойкого материала используют пасту, содержащую 60…65% порошка на основе железа типа ПР-180Х16Н8, 25…28% борида титана, 5…6% кобальта и клей БФ-2 - остальное, при этом пасту наносят на поверхность профильной вставки и в зону ожидаемого лучевидного износа прерывисто в виде валиков шириной 4…5 мм и толщиной 1,6…1,8 мм, высушивают до затвердевания при температуре 80°C в течение 6…8 мин, а наплавку осуществляют электрической дугой прямой полярности с использованием вибрирующего угольного электрода, при этом сила тока составляет 60…65 А, напряжение - 32…35 В, частота и амплитуда вибрации угольного электрода - 6…8 Гц и 3…4 мм соответственно.

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ОТВАЛА КОРПУСА ПЛУГА | 2013 |

|

RU2533957C1 |

| RU 92823 U1, 10.04.2010 | |||

| Гидравлический питатель для ввода транспортируемых насыпных материалов в напорный трубопровод гидротранспортной установки | 1957 |

|

SU115609A1 |

| Бетононасос | 1978 |

|

SU846780A1 |

Авторы

Даты

2017-10-31—Публикация

2016-05-26—Подача