Изобретение относится к области металлургии, в частности к производству горячекатаного рулонного проката из низколегированной стали, устойчивого к атмосферной коррозии, с хладостойкостью до минус 40°С, предназначенного для объектов строительной отрасли, мостостроения, ландшафтных сооружений, транспортного машиностроения, дорожной и горнодобывающей техники, эксплуатируемых как в обычных климатических условиях, так и в регионах Арктики.

Известен способ производства рулонного проката из высокопрочной хладостойкой стали, включающий выплавку стали заданного химического состава, непрерывную разливку, нагрев сляба, прокатку в черновой и чистовой группах клетей стана с регламентированными величинами суммарного относительного обжатия по стадиям прокатки и температуры начала чистовой прокатки, последующее ускоренное охлаждение и смотку полосы в рулон, при этом сталь содержит, мас. %: С 0,03-0,010; Mn 1,2-1,8; Si 0,1-0,5; Nb 0,01-0,10; V 0,05-0,10; Ti 0,005-0,04; Mo не более 0,04; Cr не более 0,30; Ni не более 0,30; Cu не более 0,30; Al 0,01-0,05; N 0,007-0,012; S не более 0,005; Р не более 0,015; Fe - остальное, причем суммарное содержание V+Nb+Ti≤0,15, Сэ≤0,41 (пат. РФ №2549807, МПК C21D 8/02, С22С 38/38).

Недостатком известного способа являются низкие прочностные характеристики стали, а также недостаточная хладостойкость стали (до минус 20°С).

Наиболее близким аналогом к заявляемому изобретению является способ производства листового проката, включающий выплавку стали, легирование, внепечную обработку, разливку стали, аустенитизацию, предварительную и окончательную деформации и охлаждение листового прокатадо температуры окружающей среды Причем легирование стали хромом, медью и никелем осуществляют путем частичного использования при выплавке меднохромоникелевых шихтовых материалов и дополнительного ввода феррохрома, меди и ферроникеля - при внепечной обработке, получая сталь следующего химического состава при соотношении ингредиентов, мас. %:

(пат. РФ №2572270, C21D 8/02, С22С 38/16, С21С 5/00).

Недостатком известного способа являются недостаточно высокие механические свойства стали. Кроме того, недостатком является использование дорогостоящего элемента в составе стали - циркония. Что приводит к повышению себестоимости продукции.

Техническая проблема, решаемая заявляемым изобретением, заключается в получении качественного горячекатаного рулонного проката с хладостойкостью до минус 40°С, эксплуатируемого как в обычных климатических условиях, так и в регионах Арктики, устойчивого к атмосферной коррозии, а также обладающего высоким уровнем механических характеристик (предел текучести стали не менее 700 МПа).

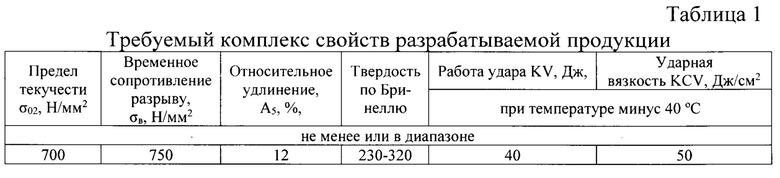

Технический результат заключается в формировании структурного состояния стали, обеспечивающего ее хладостойкость (работа удара при минус 40°С не менее 40 Дж) и высокопрочное состояние (условный предел текучестине менее 700 МПа; временное сопротивление не менее 750 МПа; относительное удлинение не менее 12%). Стойкость к атмосферной коррозии обеспечивается заявляемым химическим составом стали и минимальным индексом коррозионной стойкости.

Поставленная проблема решается тем, что в способе производства горячекатаного хладостойкого рулонного проката, устойчивого к атмосферной коррозии, включающем непрерывную разливку стали в слябы, их нагрев, контролируемую прокатку и ускоренное охлаждение до температуры смотки, смотку в рулоны с последующим замедленным охлаждением на воздухе, согласно изменению, осуществляют непрерывную разливку стали, содержащей, мас. %:

причем химический состав стали подбирают в зависимости от минимального индекса коррозионной стойкости (I), величина которого соответствует условию: I≥6, при этом температуру конца чистовой прокатки устанавливают не менее 870°С, а температуру смотки выбирают в диапазоне 480-540°С.

При этом величину минимального индекса коррозионной стойкости определяют по формуле:

I=26,01(%Cu)+3,88(%Ni)+1,20(%Cr)+1,49(%Si)+17,28(%P)-7,29(%Cu)(%Ni)-9,10(%Ni)(%P)-33,39(%Cu)2, где:

I - минимальный индекс коррозионной стойкости,

Сu, Ni, Cr, Si, Р - массовые доли меди, никеля, хрома, кремния, фосфора, соответственно, %.

Необходимость нормирования величины минимального индекса коррозионной стойкости путем регламентации содержания легирующих элементов в заданных пределах обусловлена обеспечением повышенной стойкости стали к атмосферной коррозии по сравнению с обычной конструкционной углеродистой сталью.

В случае если величина минимального индекса коррозионной стойкости будет меньше 6, то стойкость стали к атмосферной коррозии будет снижаться.

Комплекс механических свойств горячекатаного рулонного проката, устойчивого к атмосферной коррозии определяется структурно-фазовым состоянием низколегированной стали, которое, в свою очередь, зависит от химического состава стали и режимов контролируемой прокатки и ускоренного охлаждения.

С целью повышения вязкопластических свойств и улучшения свариваемости содержание углерода должно быть в пределах 0,09-0,12%. Повышение прочности при этом происходит за счет измельчения зерна, дисперсионного упрочнения, а также получения в структуре стали низкоуглеродистого бейнита. При уменьшении содержания углерода ниже 0,09% снижаются прочностные характеристики стали.

Повышение содержания кремния способствует образованию гетита (α-FeO(OH)) с малым размером частиц и существенно улучшает стойкость к атмосферной коррозии стали. Содержание кремния в стали составляет 0,40-0,60%. Присутствие в стали кремния менее 0,40% может ухудшить стойкость катмосферной коррозии. Увеличение содержания кремния более 0,6% ограничено расчетной формулой минимального индекса коррозионной стойкости, а также приводит к снижению ударной вязкости стали.

Марганец раскисляет и упрочняет сталь. При содержании марганца менее 0,70% прочность стали недостаточна, а увеличение содержания марганца более 1,20% приводит к снижению вязкости низкоуглеродистой стали.

Легирование низкоуглеродистой стали медью повышает ее устойчивость к атмосферной коррозии за счет увеличения плотности продуктов коррозии и, как следствие, обеспечения барьерного эффекта. Нижний предел содержания меди, существенно влияющий на коррозионную стойкость атмосферостойкой стали, должен быть не менее 0,2%. При этом концентрация меди выше 0,40% практически не влияет на дальнейшее изменение рассматриваемых свойств. На основании вышесказанного, диапазон содержания меди в стали выбран в пределах 0,20-0,40%.

Добавление хрома приводит к значительному улучшению стойкости низкоуглеродистой стали к атмосферной коррозии. Это объясняется как стимулированием процесса образования защитного слоя продуктов коррозии, преимущественно состоящих из α-FeOOH, так и повышением пассивирующей способности материала. При этом чем выше содержание хрома в атмосферостойкой стали, тем более существенен положительный эффект. Содержание хрома в стали составляет 0,60-0,80%.

Присутствие никеля также повышает устойчивость стали к атмосферной коррозии. Повышение содержания никеля в атмосферостойкой стали способствует повышению прочности адгезии продуктов коррозии и образованию стабильных фаз (α-FeOOH, Fe3O4) Это обеспечивает уплотнение слоя ржавчины и выступает в качестве физического барьера, который эффективно препятствует проникновению коррозионной среды на границу продуктов коррозии и металла. Как и в случае с хромом, благотворное влияние никеля значительно усиливается при наличии меди в составе стали. Содержание никеля в стали составляет 0,30-0,60%.

Фосфор значительно улучшает устойчивость к атмосферной коррозии стали, снижая средние потери массы или толщины. Добавление фосфора к медьсодержащей стали приводит к заметному улучшению коррозионной стойкости материала. При этом верхний предел содержания фосфора ограничивается его негативным влиянием на механические свойства стали, в том числе на ударную вязкость стали, в связи с чем содержание фосфора в стали составляет 0,060-0,080%.

Содержание алюминия в заданном диапазоне обеспечивает связывание азота в нитриды, которые сдерживают рост аустенитного зерна, и, как следствие, способствуют повышению хладостойкости. При концентрации алюминия менее 0,02% его положительное влияние не проявляется, а увеличение его содержания более 0,06% приводит к ухудшению механических характеристик проката.

Добавление титана в сталь в количестве 0,010-0,030% обусловлено его способностью сдерживать рост зерна аустенита при нагреве сляба под прокатку. При содержании титана выше 0,030% избыточное количество образующихся карбонитридов значительно снижает вязкость стали.

Неметаллические включения могут снижать эксплуатационные характеристики металлопроката, оказывая негативное влияние на пластичность, ударную вязкость, стойкость против слоистого разрушения и анизотропию свойств. Поэтому содержание серы должно быть ограничено, т.е. не более 0,003%.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота свыше 0,007% приводит к снижению вязкостных свойств при отрицательных температурах, что недопустимо.

После выплавки стали проводят контролируемую прокатку с температурой конца чистовой прокатки не менее 870°С, ниже которой сталь приобретает неблагоприятную (неоднородную) двухфазную структуру, что приводит к снижению коррозионной стойкости.

Охлаждение до температур в заявляемом интервале 480-540°С способствует формированию структуры, состоящей преимущественно из верхнего и гранулярного бейнита в различных соотношениях и незначительной доли феррита. С понижением температуры ускоренного охлаждения доля феррита в стали уменьшается.

Требуемый комплекс свойств горячекатаного рулонного проката из хладостойкой стали, устойчивой к атмосферной коррозии, приведен в таблице 1.

Пример осуществления способа.

Предварительно были подобраны оптимальные химические составы стали с учетом минимального индекса коррозионной стойкости, величина которого составляет не менее 6. Расчет величины индекса (I) осуществляли с помощью формулы:

I=26,01(%Cu)+3,88(%Ni)+1,20(%Cr)+l,49(%Si)+17,28(%P)-7,29(%Cu)(%Ni)-

9,10(%Ni)(%P)-33,39(%Cu)2, где:

I - минимальный индекс коррозионной стойкости,

Сu, Ni, Cr, Si, Р - массовые доли меди, никеля, хрома, кремния, фосфора, соответственно, %.

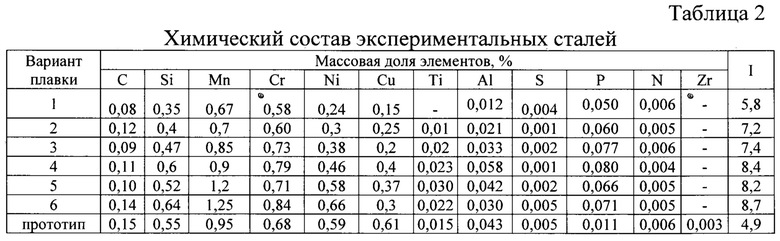

Далее с применением вакуумной индукционной печи ZG-0.06L, и совмещенной с ней машины непрерывного литья заготовок (МНЛЗ), была произведена выплавка и разливка стали различного химического состава (таблица 2).

Было изготовлено 6 опытных плавок (состав №1 - с содержанием компонентов, выходящих за минимальные значения; составы №2-5 с заявляемым содержанием компонентов; состав №6 - с содержанием компонентов, выходящих за максимальные значения) и состав плавки №7, взятого за прототип.

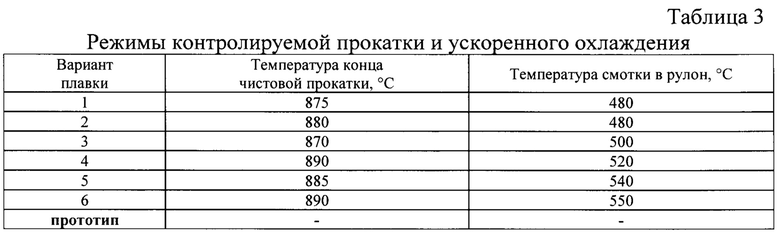

Полученные слитки нагревали в камерной печи ПКМ 3.6.2/12,5 до температуры 1200°С. Далее осуществляли обжатие слитков с применением гидравлического пресса П6334 (моделирование черновой стадии прокатки) и на одноклетьевом реверсивном стане горячей прокатки 500 «ДУО» (моделированиечистовой стадии прокатки). Заготовки обжимались до толщины 8-10 мм при температуре конца чистовой прокатки не менее 870°С. Полученные раскаты подвергались ускоренному охлаждению до температуры 480-540°С с последующей смоткой, а затем замедленному охлаждению на воздухе (моделирование охлаждения рулона после смотки). Режимы производства горячекатаного рулонного проката из низколегированной стали, устойчивой к атмосферной коррозии, представлены в таблице 3.

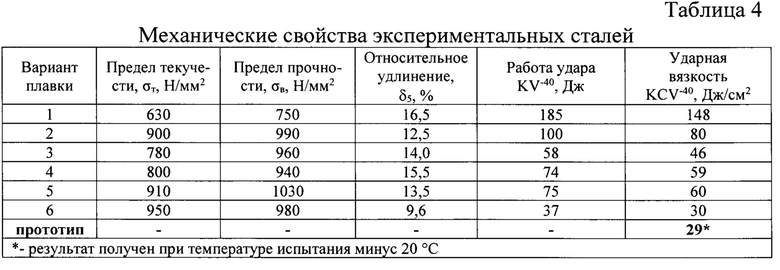

Далее из полученных раскатов изготавливались образцы для проведения механических испытаний на растяжение, твердость и ударный изгиб (табл.4). Механические свойства определяли по стандартным методикам:

- испытания на растяжение проводили по ГОСТ 1497-84;

- испытания на ударный изгиб проводили в соответствии с ГОСТ 9454-78 на образцах с V-образным надрезом при температуре до минус 40°С;

- испытание на твердость по Бринеллю проводили в соответствии с ГОСТ 9012-59.

Результаты механических испытаний, представленные в таблице 4, показали, что плавки №№2-5 с заявляемым содержанием компонентов показали высокие механические свойства и хладостойкость. Применение заявленного способа обеспечивает достижение требуемого технического результата без дополнительного добавления дорогостоящих элементов, таких как цирконий.

Таким образом, заявляемое изобретение обеспечивает высокий уровень механических характеристик, а также хладостойкость до минус 40°С: условный предел текучести не менее 700 МПа; временное сопротивление не менее 750 МПа; относительное удлинение не менее 12%, работа удара KV-40 не менее 40 Дж, ударная вязкость: KCV-40 не менее 50 Дж/см2. Требуемая стойкость к атмосферной коррозии гарантируется химическим составом стали и минимальным индексом коррозионной стойкости (I не менее 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ТРУБНОЙ СТАЛИ | 2011 |

|

RU2440425C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2023 |

|

RU2813161C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НИЗКОЛЕГИРОВАННОЙ СВАРИВАЕМОЙ СТАЛИ | 2013 |

|

RU2551324C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| Способ производства стального проката | 2020 |

|

RU2724217C1 |

Изобретение относится к области металлургии, а именно к производству горячекатаного рулонного проката из низколегированной стали, предназначенного для объектов строительной отрасли, мостостроения, ландшафтных сооружений, транспортного машиностроения, дорожной и горнодобывающей техники, эксплуатируемых в том числе в регионах Арктики. Осуществляют непрерывную разливку стали в слябы, при этом сталь имеет химический состав, содержащий, мас.%: С 0,09-0,12, Si 0,40-0,60, Mn 0,70-1,20, Cr 0,60-0,80, Ni 0,30-0,60, Cu 0,20-0,40, Al 0,020-0,060, Ti 0,010-0,030, Р 0,060-0,080, S не более 0,003, N не более 0,007, Fe - остальное. Химический состав стали подбирают в зависимости от минимального индекса коррозионной стойкости (I), величина которого соответствует условию: I=26,01(%Cu)+3,88(%Ni)+1,20(%Cr)+1,49(%Si)+17,28(%P)-7,29(%Cu)(%Ni)-9,10(%Ni)(%P)-33,39(%Cu)2≥6. Проводят нагрев слябов, контролируемую прокатку и ускоренное охлаждение до температуры смотки, смотку в рулоны с последующим замедленным охлаждением на воздухе. Температуру конца чистовой прокатки устанавливают не менее 870°С, а температуру смотки выбирают в диапазоне 480-540°С. Достигается получение проката с высоким уровнем механических характеристик, устойчивого к атмосферной коррозии и обладающего хладостойкостью до минус 40°С. 1 з.п. ф-лы, 4 табл.

1. Способ производства горячекатаного хладостойкого рулонного проката, устойчивого к атмосферной коррозии, включающий непрерывную разливку стали в слябы, их нагрев, контролируемую прокатку и ускоренное охлаждение до температуры смотки, смотку в рулоны с последующим замедленным охлаждением на воздухе, отличающийся тем, что осуществляют непрерывную разливку стали, содержащей, мас.%:

причем химический состав стали подбирают в зависимости от минимального индекса коррозионной стойкости (I), величина которого соответствует условию: I≥6, при этом температуру конца чистовой прокатки устанавливают не менее 870°С, а температуру смотки выбирают в диапазоне 480-540°С.

2. Способ по п. 1, отличающийся тем, что величину минимального индекса коррозионной стойкости определяют по формуле:

I=26,01(%Cu)+3,88(%Ni)+1,20(%Cr)+1,49(%Si)+17,28(%P)-7,29(%Cu)(%Ni)-9,10(%Ni)(%P)-33,39(%Cu)2,

где I - минимальный индекс коррозионной стойкости,

Cu, Ni, Cr, Si, Р - массовые доли меди, никеля, хрома, кремния, фосфора соответственно, %.

| CN 101135030 B, 08.09.2010 | |||

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2014 |

|

RU2572270C1 |

| Способ производства стального проката | 2020 |

|

RU2724217C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 2018 |

|

RU2676543C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 9580782 B2, 28.02.2017 | |||

| CN 102644031 A, 22.08.2012 | |||

| CN 109234635 A, 18.01.2019 | |||

| DE 112013001434 T5, 11.12.2014. | |||

Авторы

Даты

2024-06-05—Публикация

2023-12-04—Подача