Изобретение относится к области металлургии, а именно к способам производства холоднокатанных сталей, которые могут быть использованы для изготовления штампованных изделий. Такие стали должны иметь высокие показатели пластичности, а также штампуемости, то есть иметь низкие значения предела текучести. Учитывая, что такие стали могут использоваться без нанесения цинкового покрытия, необходимо предусмотреть технологические приемы, направленные на повышение их стойкости против атмосферной коррозии.

Известен способ производства холоднокатаного листового проката из сверхнизкоуглеродистой IF-стали, включающий выплавку стали, разливку, горячую прокатку, травление, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в агрегате непрерывного отжига и дрессировку, отличающийся тем, что выплавляют сталь содержащую, мас. %: С 0,002-0,006, Si 0,005-0,02, Mn - 0,08-0,13, Al - 0,03-0,06, Ti - 0,03-0,08, Fe и неизбежные примеси - остальное, температуру конца горячей прокатки назначают в интервале 900-930°С, температуру рекристаллизационного отжига назначают в интервале 830-840°С для проката с минимальным значением относительного удлинения 39-40% и 850-860°С для проката с минимальным значением относительного удлинения 42-44%, температуру начала перестаривания назначают в соответствии с зависимостью (1):

где Тп.н. - температура начала перестаривания, °С, δтр. - требуемая минимальная величина относительного удлинения, %; 920 и 12,5 - эмпирические коэффициенты (Патент RU 2721681, МПК C21D 8/14, С22С 38/14, опубликован 22.05.2020).

Данный способ позволяет получать прокат с уровнем свойств, соответствующим сталям марок DC05, DC06 и DC07. При этом стойкость такого проката против атмосферной коррозии может быть недостаточной, что приведет к возникновению на поверхности коррозионных поражений при хранении проката или в дальнейшем, при эксплуатации изделий из него.

Известен способ производства холоднокатаного листового проката из сверхнизкоугеродистой стали с повышенным содержанием меди в концентрации 0,2-0,5%, обеспечивающей уровень коррозионной стойкости, такой же, как у IF-стали [Горин А.Д. Повышение потребительских свойств сверхнизкоуглеродистых автолистовых сталей путем оптимизации их химического состава и технологических параметров производства: дисс. канд. тех. наук. ФГУП «ЦНИИчермет им. И.П. Бардина», М: 2006. 190 с.]. В соответствии с указанным способом было освоено производство автолистовой стали марки 01ЮДП, имеющей повышенную коррозионную стойкость и прочность, высокую величину ВН-эффекта (эффект упрочнения после штамповки при сушке лакокрасочного покрытия) при удовлетворительной штампуемости. К недостатку такой стали, легированной медью, можно отнести ее повышенную себестоимость, а также недостаточно высокую технологичность, связанную с необходимостью утилизировать сталь с повышенным содержанием меди.

Наиболее близким аналогом заявляемого изобретения является способ производства холоднокатаной стали для глубокой вытяжки, включающий выплавку стали, разливку, прокатку на непрерывном широкополосном стане, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в колпаковой печи при температуре не ниже 690°С с регламентированным нагревом и дрессировку, отличающийся тем, что выплавляют сталь, содержащую компоненты в следующем соотношении, мас. %:

при этом регламентированный нагрев при рекристаллизационном отжиге осуществляют со скоростью не менее 30°С/ч до температуры T1, определяемой из соотношения: T1≥350+970[Cr+Ni+Cu],

где T1 - температура начала замедленного нагрева, °С,

Cr, Ni, Cu - содержание хрома, никеля и меди соответственно, мас. %,

после чего от температуры T1 нагрев ведут со скоростью не более 25°С/ч по крайней мере в течение 3 ч, а далее - со скоростью не более 40°С/ч до температуры отжига не более 720°С, при этом время нахождения металла при температурах не ниже 690°С определяют из соотношения:

τ690≥4+950[V],

где τ690 - время нахождения металла при температурах не менее 690°С, ч;

V - содержание ванадия, мас. %.

(Патент RU2499060, МПК C21D 8/04, С22С 38/06, C21D 9/48, опубликован 20.11.2013)

Данный способ позволяет получать прокат с высокими вытяжными свойствами для холодной штамповки, но с недостаточной стойкостью к атмосферной коррозии являющемся важным показателем сталей, применяемых в промышленности без нанесения цинкового покрытия. Помимо этого проведение рекристаллизационного отжига в колпаковых печах снижает качество поверхности проката и производительность процесса в целом.

Техническим результатом изобретения, является оптимизация высокопроизводительной технологии получения холоднокатаного проката стойкого против атмосферной коррозии и обладающего достаточном уровнем прочностных и пластических свойств для проведения холодной штамповки исключая образование поверхностных дефектов.

Указанный технический результат достигается тем, что в способе производства холоднокатаной стали повышенной коррозионной стойкости, включающем выплавку стали, разливку, горячую прокатку на непрерывном широкополосном стане, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг и дрессировку, согласно изобретению, выплавляют сталь, содержащую, мас. %:

при этом горячую прокатку заканчивают при температуре 880-920°С, а смотку полос в рулоны проводят при температуре 630-750°С, рекристаллизационный отжиг холоднокатаной полосы проводят в агрегате непрерывного отжига при температуре 800-850°С, причем скорость движения составляет 100-230 м/мин, а температура нагрева в АНО на начальных стадиях рекристаллизации Р2 составляет 620-670°С.

Сущность изобретения заключается в том, что обеспечение необходимого уровня коррозионной стойкости и механических характеристик холоднокатаного проката достигается использованием определенного химического состава, режимами горячей и холодной прокатки с применением рекристаллизационного отжига. Необходимым условием обеспечения требуемого комплекса свойств является соблюдение определенного содержания основных элементов, влияющих на свойства, мас. %: С 0,01-0,10, Si 0,01-0,03, Mn - 0,15-0,40, S -0,005-0,020, Р - 0,005-0,018, Al - 0,03-0,05, Ni - 0,04-0,07, Cu - 0,04-0,12, Fe и неизбежные примеси - остальное. Нижний предел содержания таких элементов, как углерод, марганец, и кремний определяется необходимостью обеспечения требуемой прочности. Превышение верхнего предела содержания указанных элементов, а также алюминия, никеля и меди приводит к снижению пластичности. Обеспечение содержания алюминия в стали не менее 0,03% гарантирует высокую степень раскисленности стали. Обеспечение содержания алюминия в стали не более 0.05% предупреждает формирования избыточного количества неметаллических включений с повышенным содержанием корунда, снижающих коррозионную стойкость стали. Более низкое содержание никеля и меди в стали не обеспечивают требуемую коррозионную стойкость стали.

Окончание горячей прокатки при температуре 880-920°С, и проведение смотки полос в рулоны при температуре 630-750°С приводят к формированию однородной и дисперсной микроструктуры горячекатаного подката, которая наследуется и в холоднокатаном прокате и обеспечивает требуемый уровень механических свойств и коррозионной стойкости. При более низких или при более высоких значениях параметров горячей прокатки и смотки, коррозионная стойкость стали снижается из-за формирования неблагоприятной микроструктуры.

Проведение рекристаллизационного отжига холоднокатаной полосы в агрегате непрерывного отжига при температуре 800-850°С и скорости движения полосы 100-230 м/мин, при температуре нагрева в АНО на начальных стадиях рекристаллизации Р2 620-670°С обеспечивает формирование на начальных стадиях рекристаллизации равномерно распределенных по объему металла цементитных выделений, присутствие которых не снижает коррозионную стойкость стали. Снижение или повышение указанной температуры приводит к неравномерному формированию цементитных выделений (перлита), что снижает коррозионную стойкость стали.

На последующих стадиях отжига в металле, отожженном по заявленному режиму, полностью проходит первичная рекристаллизация, но не успевает пройти собирательная рекристаллизация, что обеспечивает формирование однородной и дисперсной микроструктуры, высокого уровня механических свойств и коррозионной стойкости. Снижение температуры отжига и/или повышение скорости движения полосы, по сравнению с заявленными значениями, приводит к снижению коррозионной стойкости из-за недостаточно полного протекания рекристаллизационных процессов. Повышение температуры отжига и/или снижение скорости движения полосы может приводить к развитию собирательной рекристаллизации, повышению разнозернистости, что также снижает коррозионную стойкость стали.

Примеры реализации изобретения

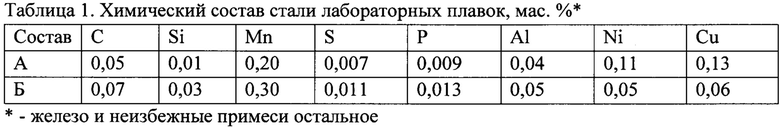

Стали двух химических составов были получены при лабораторной выплавке в вакуумной индукционной печи. В таблице 1 приведено содержание основных химических элементов для сталей каждого химического состава.

Всего для сталей с химическим составом А и Б было получено по 9 слитков каждого. Сталь Б соответствовала по химическому составу формуле изобретения.

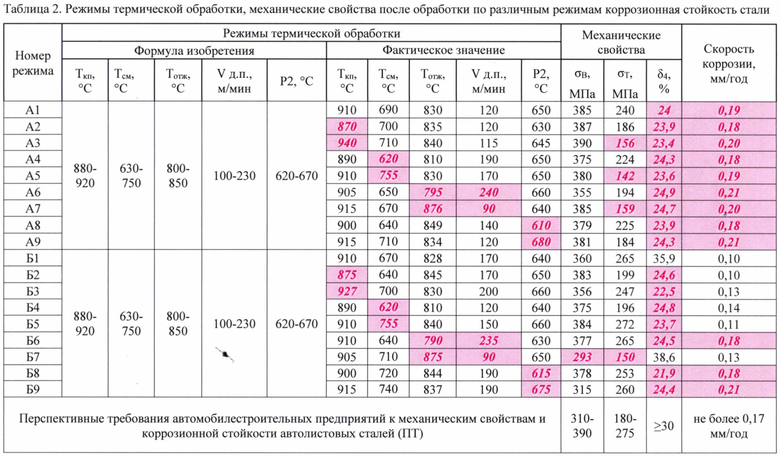

Горячую прокатку полученных слитков на толщину 4 мм производили по режиму: температура нагрева 1150°С, температура окончания прокатки представлена в табл. 2. После окончания прокатки полосу охлаждали до температуры Тсм и далее выдерживали в печи, нагретой до такой же температуры, в течение 1 ч с последующим охлаждением с печью (имитация охлаждения смотанного рулона).

Полученные горячекатаные полосы подвергали травлению для удаления окалины и холодной прокатки на толщину 1,5 мм (суммарное обжатие 62,5%).

С целью определения коррозионной стойкости стали, на базе стандарта ASTM G 44-80 [Standard ASTM G 44-80 Alternate Immersion Stress corrosion Testing in 3,5% Sodium chloride solution], использовали разработанный ускоренный метод ее определения, так называемый метод переменного погружения [Шаповалов Э.Т., Родионова И.Г., Зайцев А.И. и др. Факторы, определяющие коррозионную стойкость и другие потребительские свойства холоднокатаного проката // Проблемы черной металлургии и материаловедения. 2009. №3. С. 68-76].

Он состоит в циклическом погружении образцов металла в водный 3,5% раствор NaCl, 10-минутной выдержке в растворе и последующей 50-минутной экспозиции на воздухе с последующей оценкой изменения массы образца на единицу площади рабочей поверхности. Коррозионную стойкость стали оценивают по удельному привесу (увеличению массы) образцов за время испытаний, значения которого характеризуют количество продуктов коррозии, образовавшихся за время испытаний. Более высокие значения удельного привеса соответствуют более низкой коррозионной стойкости стали. По результатам предыдущих исследований показано, что скорость коррозии стального проката в атмосферных условиях для предупреждения появления коррозионных поражений на поверхности при хранении проката или при эксплуатации изделий из него не должна превышать 0,1 мм/год.

Результаты механических и коррозионных испытаний стали после моделирования отжига по различным режимам, соответствующим и не соответствующим формуле изобретения, с целью проверки возможности достижения заявленного технического результата приведены в таблице 2. В таблице 2 приведены также диапазоны значений параметров Ткп, Тсм, Тотж, V д.п.и Р2, соответствующие формуле изобретения, и перспективные требования автомобилестроительных предприятий к механическим свойствам и коррозионной стойкости автолистовых сталей, обозначенные в таблице ПТ. В таблице выделены значения технологических параметров, не соответствующих формуле изобретения. Кроме того, в таблице выделены значения механических свойств, не соответствующих ПТ - относительное удлинение менее 30%, значения предела текучести и предела прочности за пределами интервалов 180-275 МПа и 310-390 МПа. За неудовлетворительный показатель коррозионной стойкости принимали скорость коррозии более 0,17 мм/год.

Для стали состава А, имеющей пониженное содержание марганца и кремния и повышенное содержание никеля и меди, при прочих равных условиях (близких температурных параметрах обработки) получены более низкие значения пластичности, не соответствующие представленным ПТ (режимы A1-А9).

Особенно низкие значения указанных показателей получены (режим А2) при пониженной температуре конца прокатки.

Показатели прочности, пластичности и коррозионной стойкости, соответствующие свойствам прототипа, достигаются при обработке образцов стали варианта Б по режиму, соответствующему формуле изобретения (режим Б1).

Понижение, как и повышение температуры Ткп (режимы Б2, Б3), приводит к снижению показателя пластичности ниже свойств ПТ.

Понижение температуры Тсм (режим Б4), приводит к снижению показателя пластичности ниже свойств прототипа. Повышение температуры Тсм (режим Б5), приводит к понижению прочностных характеристик ниже свойств ПТ.

Для исследуемой стали при снижении температуры отжига и повышение скорости движения полосы в агрегате непрерывного отжига, по сравнению с заявленными значениями, снижается пластичность (режим Б6), а также повышается скорость коррозии.

Для исследуемой стали при повышении температуры отжига и снижении скорости движения полосы в агрегате непрерывного отжига, по сравнению с заявленными значениями, достигаются показатели пластичности и коррозионной стойкости, соответствующие свойствам ПТ (режим Б7), но при этом не достигаются прочностные свойства.

Снижение, так и увеличение температуры нагрева в АНО на начальных стадиях рекристаллизации Р2 приводит к снижению показателя пластичности и коррозионной стойкости стали ниже свойств ПТ (режимы Б8, Б9).

Таким образом, на образцах холоднокатаного проката из стали заявленного состава требуемый комплекс свойств, превышающий уровень свойств ПТ, обеспечивается при выполнении требований по режиму производства проката, изложенному в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2021 |

|

RU2777369C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ IF-СТАЛИ | 2021 |

|

RU2782896C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755132C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562201C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ВЫСОКОПРОЧНОГО ПРОКАТА ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2014 |

|

RU2562203C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313584C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313583C2 |

Изобретение относится к области металлургии, а именно к способам производства холоднокатанных сталей, которые могут быть использованы для изготовления штампованных изделий. Способ включает выплавку стали, разливку, горячую прокатку на непрерывном широкополосном стане с получением горячекатаных полос, смотку полос в рулоны, холодную прокатку с получением холоднокатаных полос, рекристаллизационный отжиг и дрессировку. Выплавляют сталь, содержащую, мас.%: углерод 0,01-0,10, кремний 0,01-0,03, марганец 0,15-0,40, фосфор 0,005-0,018, серу 0,005-0,020, алюминий 0,03-0,05, никель 0,04-0,07, медь 0,04-0,12, железо и неизбежные примеси остальное. Горячую прокатку заканчивают при температуре 880-920°С. Смотку горячекатаных полос в рулоны проводят при температуре 630-750°С. Рекристаллизационный отжиг холоднокатаной полосы проводят в агрегате непрерывного отжига (АНО) при температуре 800-850°С, при этом скорость движения холоднокатаной полосы составляет 100-230 м/мин, а температура нагрева в АНО на начальных стадиях рекристаллизации Р2 составляет 620-670°С. Обеспечивается получение стали, обладающей скоростью коррозии не более 0,17 мм/год и требуемым уровнем прочностных и пластических свойств для проведения холодной штамповки исключая образование поверхностных дефектов. 2 табл.

Способ производства холоднокатаной стали, обладающей скоростью коррозии не более 0,17 мм/год, включающий выплавку стали, разливку, горячую прокатку на непрерывном широкополосном стане с получением горячекатаных полос, смотку полос в рулоны, холодную прокатку с получением холоднокатаных полос, рекристаллизационный отжиг и дрессировку, отличающийся тем, что выплавляют сталь, содержащую, мас.%:

углерод 0,01-0,10,

кремний 0,01-0,03,

марганец 0,15-0,40,

фосфор 0,005-0,018,

сера 0,005-0,020,

алюминий 0,03-0,05,

никель 0,04-0,07,

медь 0,04-0,12,

железо и неизбежные примеси остальное,

горячую прокатку заканчивают при температуре 880-920°С, смотку горячекатаных полос в рулоны проводят при температуре 630-750°С, рекристаллизационный отжиг холоднокатаной полосы проводят в агрегате непрерывного отжига (АНО) при температуре 800-850°С, при этом скорость движения холоднокатаной полосы составляет 100-230 м/мин, а температура нагрева в АНО на начальных стадиях рекристаллизации Р2 составляет 620-670°С.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2012 |

|

RU2499060C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ПОД МЕТАЛЛИЧЕСКИЕ ИЛИ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2007 |

|

RU2351661C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ШТАМПОВКИ | 2009 |

|

RU2379360C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2011 |

|

RU2478729C2 |

| US 10920309 B2, 16.02.2021 | |||

| US 11453923 B2, 27.09.2022 | |||

| US 20220349021 A1, 03.11.2022 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2024-02-06—Публикация

2023-03-31—Подача