Изобретение относится к области металлургии, в частности к производству горячекатаного листового проката толщиной 8-50 мм с твердостью 425-475 HBW, предназначенного для изготовления дорожно-строительной, карьерной, сельскохозяйственной и горно-шахтной техники, в частности, ковшей, лопат, самосвальных полуприцепов, мусоровозов, асфальтосмесителей, бетономешалок, футеровок приемных и дозирующих бункеров, конвейеров и др.

Известен способ производства горячекатаного плоского проката, преимущественно с содержанием углерода 0,17-0,20% и толщиной полосы 3-8 мм, включающий горячую прокатку металла на широкополосном стане, причем в чистовой группе стана температуру полосы в конце прокатки поддерживают в диапазоне 870-900°С, далее осуществляют дифференцированное охлаждение полосы водой на отводящем рольганге, смотку полосы в рулон при температуре 600-630°С с последующим роспуском горячекатаной полосы (пат. РФ №2289485, МПК В21В 1/26).

Недостатком способа является низкий комплекс механических свойств изготавливаемого горячекатаного проката. Кроме того, в известном способе рассматривается небольшой диапазон толщины листов (3-8 мм), что не позволяет использовать данный способ для производства проката толщиной от 8 до 50 мм.

Наиболее близким аналогом к заявляемому изобретению является высокопрочная высокотвердая сталь и способ производства листов из нее, включающий непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку на листы, закалку и отпуск листов. Причем осуществляют непрерывную разливку стали, содержащей, мас.%: 0,25-0,40 С, 0,10-0,70 Si, 0,65-1,80 Mn, 0,35-1,20 Cr, 2,50-3,50 Ni, 0,15-0,70 Mo, 0,001-0,10 V, 0,005-0,10 Al, 0,001-0,008 N, 0,01-0,30 Cu, 0,001-0,030 Nb, 0,001-0,005 Ti, 0,001-0,005 В, не более 0,008 S, не более 0,015 P, остальное Fe. Далее стальные заготовки нагревают до температуры горячей деформации, прокатывают и закаливают в интервале температур 800-1000°С, после чего проводят отпуск в интервале температур 150-300°С.(пат. РФ №2654093, МПК С22С 38/58, С22С 38/54).

Недостаток известного изобретения состоит в том, что сочетание высокой прочности и пластичности, характерное для указанного сплава, является результатом его состава, который включает значительное количество дорогостоящих элементов (хром, никель, ванадий). Это приводит к увеличению себестоимости продукции. Кроме того, известный способ включает операцию отпуска, что дополнительно увеличивает время и трудозатраты на производство листовой стали.

Техническая проблема заключается в получении качественного листового проката с высокими прочностными свойствами и твердостью при сохранении достаточной пластичности и ударной вязкости при температуре до минус 40°С.

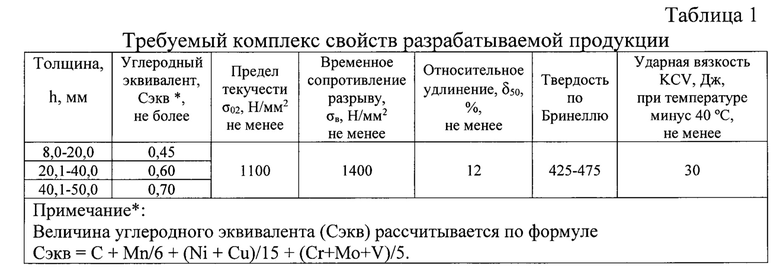

Технический результат заключается в получении листового проката толщиной 8-50 мм с гарантированным комплексом свойств: твердость 425-475 HBW; условный предел текучести не менее 1100 Н/мм2; временное сопротивление не менее 1400 Н/мм2; относительное удлинение не менее 12%; ударная вязкость при минус 40°С не менее 30,0 Дж/см2.

Поставленная проблема решается тем, что в способе производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали, включающем непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов, закалку водой, отличающийся тем, что осуществляют непрерывную разливку стали, содержащей, мас.%:

причем химический состав стали подбирают в зависимости от толщины проката и углеродного эквивалента, при этом температуру конца чистовой прокатки выбирают в пределах 860-940°С, после горячей прокатки проводят закалку водой в интервале температур 850-950°С.

Причем при толщине проката 8-20 мм величина углеродного эквивалента составляет не более 0,45%; при толщине проката 20,1-40 мм - не более 0,60%, а при толщине проката 40,1-50 мм величина углеродного эквивалента составляет не более 0,70%.

Величину углеродного эквивалента рассчитывают по формуле: Cэкв=[C]+[Mn]/6+([Ni]+[Cu])/15+([Cr]+[Mo]+[V])/5, где:

Сэкв - углеродный эквивалент, %;

С, Mn, Ni, Cu, Cr, Mo, V - массовые доли углерода, марганца, никеля, меди, хрома, молибдена, ванадия, %.

Необходимость нормирования углеродного эквивалента путем регламентации содержания легирующих элементов в заданных пределах обусловлена обеспечением свариваемости и прокаливаемости. Если углеродный эквивалент будет превышать заявляемые значения, это приведет к ухудшению свариваемости, ухудшит технологический процесс, а также увеличит себестоимость продукции.

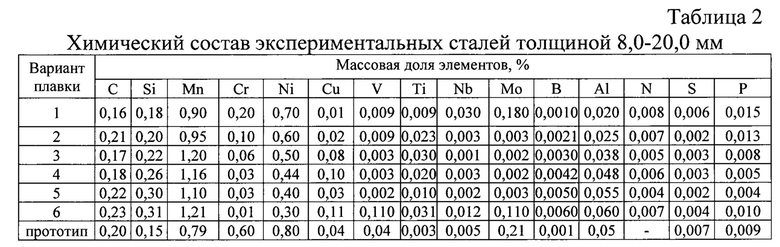

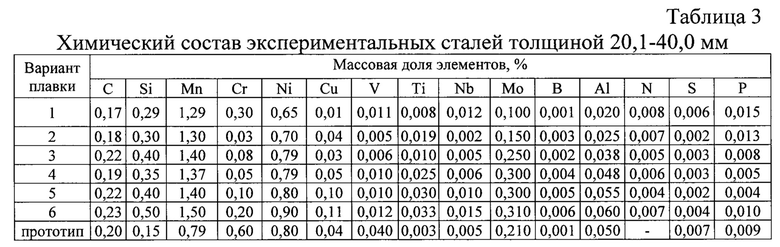

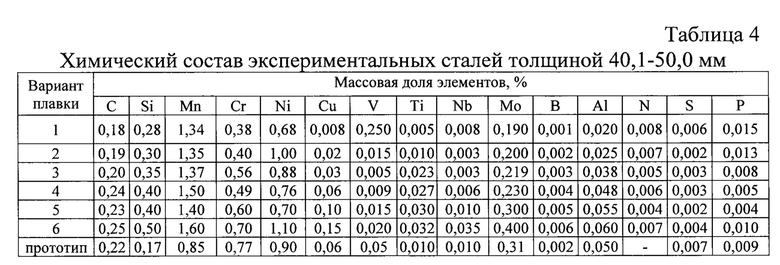

На механические и эксплуатационные свойства высокопрочной высокотвердой листовой стали влияют химический состав, а также температурно-деформационные режимы обработки. В процессе проведения экспериментальных исследований и разработки заявляемого изобретения осуществляли варьирование химического состава и режимов термообработки, добиваясь стабильного получения высоких прочностных характеристик листов при сохранении достаточных показателей пластичности и вязкости.

Содержание углерода в стали не должно превышать 0,24% для обеспечения высоких показателей пластичности, низкотемпературной ударной вязкости, снижения хрупкости и исключения вероятности образования холодных трещин. В то же время при концентрации углерода менее 0,17% не достигается требуемая прочность и твердость стали.

Марганец обеспечивает получение заданных механических свойств проката. При содержании марганца менее 0,95% прочность стали ниже допустимой. Увеличение содержания марганца более 1,50% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Кремний в стали применен как раскислитель и легирующий элемент. При содержании кремния в стали менее 0,20% не достигается необходимая ее прочность, а при содержании более 0,40% резко снижается пластичность, имеет место охрупчивание стали.

Легирование никелем в количестве 0,4-1,0% обеспечивает повышение пластичности и вязкости стали. Влияние никеля объясняется ослаблением им углеродно-азотной блокировки дислокаций и уменьшением полей внутренних напряжений, а также увеличением подвижности дислокаций.

Алюминий является раскисляющим и модифицирующим элементом. Так при содержании алюминия менее 0,02% его воздействие проявляется незначительно, сталь имеет низкие механические свойства (снижается пластичность). Увеличение содержания алюминия более 0,055% приводит к повышенному содержанию неметаллических включений, что негативно сказывается на качестве стали.

Молибден существенно увеличивает прокаливаемость стали за счет эффективного торможения диффузионных процессов. Вместе с тем молибден измельчает зерно стали, повышает прочность стали при высоких температурах. Молибден в заявляемом количестве применен как микролегирующий элемент для получения необходимых прочностных свойств и повышения вязкости при отрицательных температурах. Увеличение его содержания более 0,30% ухудшает свариваемость и пластичность закаленной стали.

Для повышения прочности и хладостойкости стали широко применяют микролегирование карбонитридообразующими элементами. С этой целью используют ванадий, ниобий и титан. Образование повышенного количества карбидной и карбонитридной фаз препятствует росту зерна при нагреве перед прокаткой, обусловливают дисперсионное упрочнение, измельчение зерна аустенита и действительного зерна стали. Оптимальной для устранения эффекта охрупчивания границ зерен является концентрация ванадия не более 0,015%, ниобия - не более 0,01%, титана - от 0,01- 0,03%.

Медь улучшает коррозионные свойства, входит в состав твердого раствора аустенита и понижает температуру начала его распада. Содержание меди больше 0,1% экономически нецелесообразно.

Хром повышает способность стали к термическому упрочнению, а также повышает прокаливаемость и сопротивление абразивному износу. Содержание хрома менее 0,03% недостаточно для достижения требуемого комплекса механических свойств, а повышение содержания хрома более 0,6% побуждает примеси сегрегировать к границам зерен, что может вызвать отпускную хрупкость.

Для экономии дефицитных легирующих элементов и обеспечения прокаливаемости сталь легируют бором. Фактическое содержание бора в высокопрочных сталях обычно не превышает 0,002-0,005%). При содержании в стали азота и отсутствии других нитридообразующих элементов образуется нитрид бора BN, который снижает положительное влияние на прокаливаемость микродобавок бора, но повышает ударную вязкость стали. Выделение боридов и карбоборидов по границам исходного зерна аустенита способствует его измельчению. Для получения максимального влияния на закаливаемость желательна концентрация бора не менее 0,001%.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Однако повышение концентрации азота свыше 0,007% приводит к снижению вязкостных свойств при отрицательных температурах, что недопустимо.

Повышение степени чистоты стали по примесям (сера и фосфор), неметаллическим включениям, дисперсности и однородности структуры позволяют получать максимально высокий уровень пластичности и низкотемпературной ударной вязкости стали. Растворяясь в феррите, фосфор искажает кристаллическую решетку твердого раствора, снижая вязкость стали. Охрупчивающее влияние фосфора усиливается при обогащении им межзеренных границ благодаря развитию ликвационных процессов.

В отличие от фосфора сера практически не растворяется в феррите и присутствует в стали в виде сульфидов. В процессе прокатки сульфидные включения деформируются и вытягиваются в строчки по направлению прокатки. При этом сернистые включения в виде строчек приводят к ослаблению границ зерен и затрудняют пластическую деформацию.

Таким образом, гарантированная прочность в сочетании с хладостойкостью достигается умеренным легированием стали никелем, марганцем, хромом, молибденом и введением микролегирующих добавок титана, ниобия, ванадия и бора, обеспечивающих мелкозернистость стали при термической обработке по рациональному режиму. Кроме того, содержание легирующих элементов в заявляемом диапазоне необходимо и достаточно для обеспечения свариваемости и прокаливаемости на всю толщину проката.

После выплавки стали проводят многопроходную горячую прокатку листов, причем температуру конца чистовой прокатки устанавливают 860-940°С. Для обеспечения однородности фазового состава стали за счет окончания пластической деформации всех участков листа в нижней части аустенитной области, чистовую стадию горячей прокатки заканчивают при температуре не менее 860°С. При температуре более 940°С не обеспечивается требуемый уровень пределов текучести и прочности.

Закалка горячекатаных листов регламентирована интервалом температур 850-950°С. Температура закалки выше 950°С приводит к недопустимому снижению ударной вязкости стали. Снижение этой температуры менее 850°С не обеспечивает стабильного получения механических свойств, что снижает выход годного.

Механические свойства (табл. 1) данной стали обеспечивают высокую устойчивость к абразивному износу и ударную вязкость, позволяют увеличить срок службы изделий из данного металлопроката по сравнению с традиционно применяемыми материалами. Это будет способствовать значительному увеличению межремонтных периодов эксплуатации и снижению простоев оборудования, и получению конкретной экономии, в первую очередь для российских предприятий, поскольку эта продукция является импортозамещающей.

Пример осуществления способа

Выплавку стали выбранных систем легирования осуществляли с использованием вакуумной индукционной печи ZG-0.06L. В качестве исходной металлошихты использовалось технически чистое железо (Армко-железо). Для обеспечения требуемого химического состава в расплав вводились легирующие добавки в виде ферросплавов или чистых металлов (табл. 2-4) с учетом толщины и величины углеродного эквивалента.

Нагрев заготовок под прокатку производился в электрической камерной печи с выкатным подом ПВП-300. Температура нагрева металла под прокатку составляла 1200°С.

Обжатие слитков проводили с применением гидравлического пресса (черновая стадия) и одноклетьевого реверсивного стана горячей прокатки 500 ДУО (чистовая стадия). Температура конца чистовой стадии прокатки варьировалась в диапазоне от 860-940°С. Полученные листы охлаждали на воздухе.

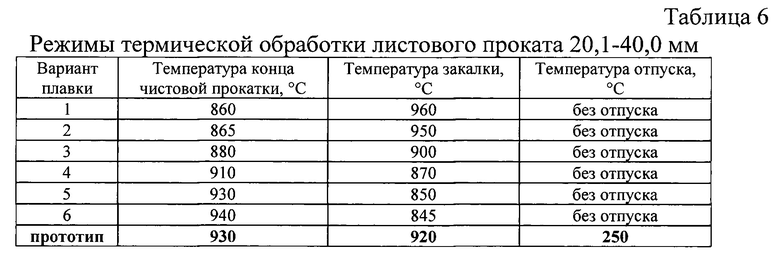

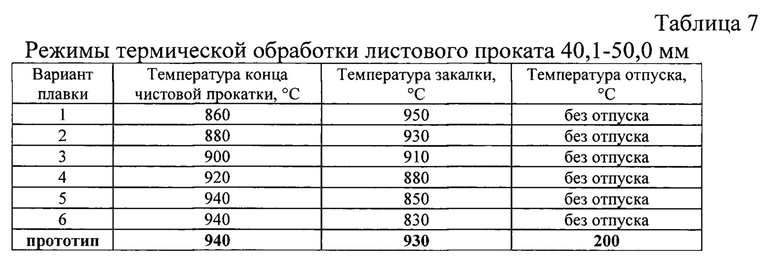

Термическую обработку (дополнительный нагрев под закалку) проката осуществляли в электрической камерной печи по режимам закалки от температур 850-950°С (табл. 5-7).

Для сравнения получаемых механических свойств термическую обработку для образцов 1 и 6 проводили по режимам, выходящими за заявляемые пределы.

Результаты анализа полученных микроструктур образцов (№2-5) показали, что требуемый комплекс свойств достигается после закалки в воду преимущественно за счет формирования мелкодисперсного реечного мартенсита (ширина реек α-фазы составляет 0,1-0,5 мкм, длина 2-3 мкм, рейки фрагментированы) с небольшими прослойками остаточного аустенита до 1%, высокотемпературного мартенсита и мелкодисперсных частиц карбидной фазы (цементита).

Наличие в α-фазе стали после закалки смеси различных структурных составляющих мартенсита, отличающихся амплитудами напряжения сдвига, обусловливает отсутствие закалочных трещин в ее структуре. Кроме того, протекание в процессе охлаждения при закалке самоотпуска кристаллов мартенсита также способствует получению высоких значений ударной вязкости при температуре испытания минус 40°С.

С повышением температуры нагрева под закалку более 950°С наблюдается рост аустенитного зерна, протяженность реек достигает 30 мкм, что обуславливает снижение значений ударной вязкости образцов при температуре испытания минус 40°С.

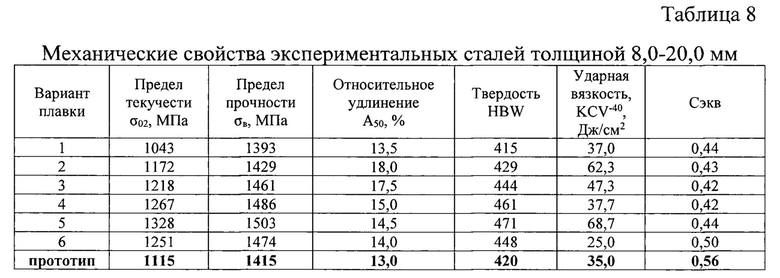

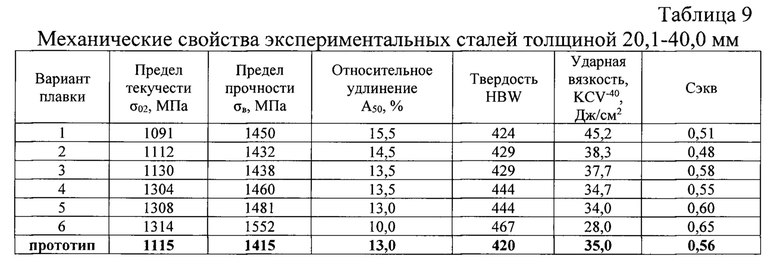

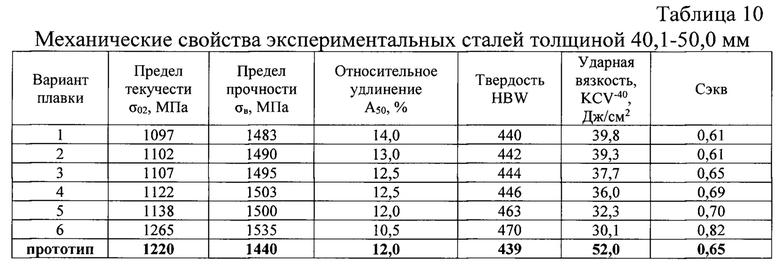

Далее из полученных раскатов изготавливались образцы для проведения механических испытаний на растяжение, твердость и ударный изгиб (табл. 8-10).

Механические свойства определяли по стандартным методикам:

- испытания на растяжение проводили по ГОСТ 1497-84;

- испытания на ударный изгиб проводили в соответствии с ГОСТ 9454-78 на образцах с V-образным надрезом при температуре -40°С;

- испытание на твердость по Бринеллю проводили в соответствии с ГОСТ 9012-59.

Результаты испытаний, представленные в таблицах 8-10 показали, что в листовом прокате толщиной от 8,0 до 50,0 мм, полученном по предложенному способу (опыты № 2-5), достигается сочетание необходимых прочностных, пластических и вязкостных свойств при одновременном соответствии требованиям к углеродному эквиваленту. В случаях отклонений от заявленных параметров (опыты № 1 и 6), а также при использовании способа-прототипа либо не обеспечивается заявленный комплекс механических свойств, либо показатель углеродного эквивалента не соответствует заданным требованиям.

Таким образом, заявляемое изобретение обеспечивает достижение высокого комплекса механических характеристик листового проката толщиной 8,0-50,0 мм, в том числе: предел текучести не менее 1100 Н/мм2, временное сопротивление разрыву не менее 1400 Н/мм2; относительное удлинение не менее 12%; твердость по Бринеллю не менее 425-475 HBW, работа удара KCV-40 не менее 30 Дж/см2 при одновременном соответствии углеродному эквиваленту для различных вариантов толщин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| Способ производства листового проката из хладостойкой стали | 2022 |

|

RU2792917C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ИНСТРУМЕНТАЛЬНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА | 2016 |

|

RU2631063C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

Изобретение относится к производству листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали. Осуществляют непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов с последующей закалкой водой и чистовой прокаткой. Непрерывную разливку осуществляют из стали, содержащей, мас.%: углерод 0,17-0,24, кремний 0,20-0,40, марганец 0,95-1,50, молибден 0,002-0,30, алюминий 0,02-0,055, хром 0,03-0,60, никель 0,40-1,00, медь 0,02-0,10, титан 0,010-0,03, ванадий не более 0,015, ниобий не более 0,010, бор 0,002-0,005, азот не более 0,007, сера не более 0,003, фосфор не более 0,013, железо остальное. Причем химический состав стали подбирают в зависимости от толщины проката и углеродного эквивалента. При этом осуществляют чистовую прокатку с температурой ее конца в пределах 860-940°С, а закалку водой после горячей прокатки проводят в интервале температур 850-950°С. В результате получают высокопрочную износостойкую листовую сталь с высокими показателями твердости и ударной вязкости при температуре до минус 40°С. 3 з.п. ф-лы, 10 табл., 1 пр.

1. Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали, включающий непрерывную разливку стали в слябы, их нагрев, многопроходную горячую прокатку листов с последующей закалкой водой, отличающийся тем, что осуществляют непрерывную разливку стали, содержащей, мас.%:

причем химический состав стали подбирают в зависимости от толщины проката и углеродного эквивалента, при этом осуществляют чистовую прокатку с температурой ее конца в пределах 860-940°С, а закалку водой после горячей прокатки проводят в интервале температур 850-950°С.

2. Способ по п. 1, отличающийся тем, что при толщине проката 8-20 мм величина углеродного эквивалента составляет не более 0,45%.

3. Способ по п. 1, отличающийся тем, что при толщине проката 20,1-40 мм величина углеродного эквивалента составляет не более 0,60%.

4. Способ по п. 1, отличающийся тем, что при толщине проката 40,1-50 мм величина углеродного эквивалента составляет не более 0,70%.

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| Способ производства высокопрочного износостойкого металлопроката | 2020 |

|

RU2765046C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ПРОКАТА | 2011 |

|

RU2477323C1 |

| US 6042952 A1, 28.03.2000. | |||

Авторы

Даты

2023-11-30—Публикация

2023-05-22—Подача