ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0001] Эта заявка направлена на способы получения полимерных композиций, в частности, полимерных композиций, проявляющих желательное сочетание относительно высокой скорости течения расплава и относительно высокой ударопрочности. В заявке также описаны композиции маточной смеси и композиции концентратов, которые можно применять для изготовления таких полимерных композиций.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Скорость течения расплава (MFR) полимерной смолы обычно зависит от ее молекулярной массы. В общем, увеличение скорости течения расплава позволяет обрабатывать смолу при более низких температурах и заполнять детали со сложной геометрией. Различные способы увеличения скорости течения расплава предшествующего уровня техники включают смешивание в расплаве смолы в экструдере с соединением, способным генерировать свободные радикалы, таким как пероксид. Среднемассовая молекулярная масса полимера снижается, a MFR увеличивается. Однако было обнаружено, что увеличение скорости течения расплава за счет уменьшения молекулярной массы полиолефинового полимера во многих случаях оказывает неблагоприятное воздействие на прочность и ударопрочность модифицированного полимера. Например, уменьшение молекулярной массы полимера может значительно снизить ударопрочность полимера. Эта пониженная ударопрочность может сделать полимер непригодным для применения в определенных областях или конечных приложениях. Соответственно, при использовании существующих технологий необходимо найти компромисс между увеличением скорости течения расплава и нежелательным снижением ударопрочности полимера. Этот компромисс часто означает, что скорость течения расплава не увеличивается до желаемого уровня, который требует более высоких температур обработки и/или приводит к снижению производительности.

[0003] Таким образом, остается потребность в добавках и способах, позволяющих получать полимерные композиции с повышенной текучестью расплава при сохранении или даже улучшении ударопрочности полимера. Способы и композиции, описанные в этой заявке, направлены на решение этой постоянной потребности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В первом варианте выполнения изобретение относится к способу получения полимерной композиции, включающему стадии:

(a) предоставления термопластичного полимера;

(b) предоставления агента, улучшающего совместимость, причем агент, улучшающий совместимость, содержит сложноэфирное соединение, формально полученное из полиола, содержащего три или более гидроксильные группы, и алифатической карбоновой кислоты, содержащей одну или более углерод-углеродную двойную связь;

(c) предоставления пероксидного соединения;

(d) подачи термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения в устройство для смешивания расплава, где пероксидное соединение подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию активного кислорода от около 10 до около 315 част./млн в пересчете на объединенную массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения, и при этом агент, улучшающий совместимость, подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию сложноэфирного соединения от около 200 до около 10000 част./млн в пересчете на объединенную массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения; и

(e) обработки термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения в устройстве для смешивания расплава при температуре, превышающей точку плавления термопластичного полимера, с образованием полимерной композиции.

[0005] Во втором варианте выполнения изобретение относится к способу получения полимерной композиции, включающему стадии:

(a) предоставления термопластичного полимера;

(b) предоставления агента, улучшающего совместимость, причем агент, улучшающий совместимость, содержит сложноэфирное соединение, формально полученное из полиола, содержащего три или более гидроксильные группы, и алифатической карбоновой кислоты, содержащей одну или более углерод-углеродную двойную связь;

(c) предоставления пероксидного соединения;

(d) объединения термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения с получением промежуточной композиции, где пероксидное соединение смешивают с термопластичным полимером и агентом, улучшающим совместимость, в количестве, обеспечивающем от около 10 до около 315 част./млн активного кислорода в промежуточной композиции, и где агент, улучшающий совместимость, объединен с термопластичным полимером и пероксидным соединением в количестве, обеспечивающем от около 200 до около 10000 част./млн сложноэфирного соединения в промежуточной композиции;

(e) нагревания промежуточной композиции до температуры, превышающей точку плавления термопластичного полимера;

(f) смешивания промежуточной композиции с получением полимерной композиции; и

(g) охлаждения полимерной композиции до температуры, при которой она затвердевает.

[0006] В третьем варианте выполнения изобретение относится к композиции маточной смеси, содержащей:

(a) термопластичное связующее, имеющее температуру плавления около 140°С или менее;

(b) пероксидное соединение; и

(c) сложноэфирное соединение, формально полученное из полиола, содержащего три или более гидроксильные группы, и алифатической карбоновой кислоты, содержащей одну или более углерод-углеродную двойную связь;

при этом пероксидное соединение присутствует в композиции в количестве около 1 мас. % или более в пересчете на общую массу композиции маточной смеси; и сложноэфирное соединение присутствует в композиции в количестве около 1 мас. % или более в пересчете на общую массу композиции маточной смеси.

[0007] В четвертом варианте выполнения изобретение относится к композиции концентрата, содержащей:

(a) антиоксидант, выбранный из группы, состоящей из пространственно затрудненных фенольных соединений, пространственно затрудненных аминных соединений, фосфитных соединений, фосфонитных соединений, тиосоединений и их смесей; и

(b) сложноэфирное соединение, формально полученное из полиола, содержащего три или более гидроксильные группы, и алифатической карбоновой кислоты, содержащей одну или более углерод-углеродную двойную связь;

при этом антиоксидант присутствует в композиции концентрата в количестве около 8 мас. % или более в пересчете на общую массу композиции концентрата.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0008] В первом варианте выполнения изобретение относится к способу получения полимерной композиции, включающему стадии (а) предоставления термопластичного полимера; (b) предоставления агента, улучшающего совместимость; (с) предоставления пероксидного соединения; (d) подачи термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения в устройство для смешивания расплава; и (е) обработки термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения в устройстве для смешивания расплава при температуре, превышающей точку плавления термопластичного полимера, с получением полимерной композиции.

[0009] В способе по изобретению можно использовать любой подходящий термопластичный полимер. В предпочтительном варианте выполнения изобретения термопластичный полимер представляет собой полиолефиновый полимер. Более конкретно, термопластичный полимер предпочтительно представляет собой полиолефиновый полимер, выбранный из группы, состоящей из полипропиленов (напр., гомополимеров полипропилена, сополимеров полипропилена и их смесей), полиэтиленов (напр., полимеров полиэтилена высокой плотности, полимеров полиэтилена средней плотности, полимеров полиэтилена низкой плотности, линейных полимеров полиэтилена низкой плотности и их смесей), и их смесей.

[0010] В другом предпочтительном варианте выполнения изобретения термопластичный полимер представляет собой гетерофазный термопластичный полимер, содержащий непрерывную фазу и дискретную фазу, такой как полипропиленовый ударопрочный сополимер. Предпочтительно, непрерывная фаза представляет собой фазу полимера пропилена, а дискретная фаза представляет собой фазу полимера этилена. В предпочтительном варианте выполнения изобретения непрерывная фаза выбирается из группы, состоящей из гомополимеров полипропилена и сополимеров пропилена и вплоть до 50 мас. % одного или более сомономеров, выбранных из группы, состоящей из мономеров этилена и С4-С10 а-олефина. Предпочтительно, содержание пропилена в непрерывной фазе составляет около 80 мас. % или более. Непрерывная фаза предпочтительно составляет от около 5 мас. % до около 80 мас. % от общей массы термопластичного полимера.

[0011] В другом предпочтительном варианте выполнения изобретения дискретная фаза выбирается из группы, состоящей из гомополимеров этилена и сополимеров этилена и сомономера, выбранного из группы, состоящей из С3-С10 α-олефиновых мономеров.

Предпочтительно, содержание этилена в дискретной фазе составляет около 8 мас. % или более. Более предпочтительно, содержание этилена в дискретной фазе составляет от около 8 мас. % до 90 мас. % (напр., от около 8 мас. % до около 80 мас. %). В другом предпочтительном варианте выполнения изобретения содержание этилена в гетерофазном термопластичном полимере составляет от около 5 мас. % до около 30 мас. %.

[0012] В особенно предпочтительном варианте выполнения изобретения непрерывная фаза выбирается из группы, состоящей из гомополимеров полипропилена и сополимеров пропилена и вплоть до 50 мас. % одного или более сомономеров, выбранных из группы, состоящей из этилена и С4-С10 α-олефиновых мономеров, как описано выше, а дискретная фаза выбирается из группы, состоящей из гомополимеров этилена и сополимеров этилена и сомономера, выбранного из группы, состоящей из С3-С10 α-олефиновых мономеров, как описано выше.

[0013] Примерами гетерофазных термопластичных полимеров, которые могут быть модифицированы, являются ударопрочные сополимеры, характеризующиеся относительно жесткой полипропиленовой гомополимерной матрицей (непрерывная фаза) и мелкодисперсной фазой частиц этилен-пропиленового каучука (EPR). Полипропиленовые ударопрочные сополимеры могут быть получены в двухстадийном процессе, где сначала полимеризуется полипропиленовый гомополимер, а на второй стадии полимеризуется этилен-пропиленовый каучук. В качестве альтернативы, ударопрочный сополимер может быть получен в три или более стадий, как это известно в данной области техники. Подходящие способы можно найти в следующих ссылках: US 5,639,822 и US 7,649,052 В2. Примерами подходящих процессов для получения ударопрочных сополимеров полипропилена являются Spheripol®, Unipol®, процесс Mitsui, процесс Novolen, Spherizone®, Catalloy®, процесс Chisso, mnovene®, Borstar® и процесс Sinopec. В этих процессах можно использовать гетерогенные или гомогенные катализаторы Циглера-Натта или металлоценовые катализаторы для катализа реакции полимеризации.

[0014] Гетерофазный термопластичный полимер может быть образован путем смешения в расплаве двух или более полимерных композиций, которые в твердом состоянии образуют по меньшей мере две отдельные фазы. В качестве примера гетерофазный термопластичный полимер может содержать три отдельные фазы. Гетерофазный термопластичный полимер может быть получен в результате смешивания в расплаве двух или более типов переработанных полиолефиновых композиций. Соответственно, стадия получения «гетерофазного термопластичного полимера», как описано в настоящем документе, включает использование в процессе полимерной композиции, которая уже является гетерофазной, а также смешивание в расплаве двух или более полимерных композиций во время процесса, при этом две или более полимерные композиции образуют гетерофазный термопластичный полимер. Например, гетерофазный термопластичный полимер может быть получен путем смешивания в расплаве гомополимера полипропилена и сополимера этилена/а-олефина, такого как эластомер этилена/бутена. Примерами подходящих сополимеров могут быть Engage™, Exact®, Vistamaxx®, Versify™, INFUSE™, Nordel™, Vistalon®, Exxelor™ и Affinity™. Кроме того, следует понимать, что смешиваемость компонентов полиолефинового полимера, которые образуют гетерофазный термопластичный полимер, может изменяться, когда композицию нагревают выше точки плавления непрерывной фазы в системе, поскольку система будет образовывать две или более фаз, когда она охлаждается и затвердевает.Примеры гетерофазных термопластичных полимеров можно найти в US 8,207,272 В2 и ЕР 1391482 В1.

[0015] В одном варианте выполнения изобретения гетерофазный термопластичный полимер, используемый в способе, не содержит каких-либо полиолефиновых компонентов с ненасыщенными связями. В частности, когда гетерофазный термопластичный полимер содержит фазу пропиленового полимера и фазу этиленового полимера, как полимеры пропилена в фазе пропиленового полимера, так и полимеры этилена в фазе этиленового полимера не содержат ненасыщенных связей.

[0016] В другом варианте этих вариантов выполнения изобретения с использованием гетерофазного термопластичного полимера в дополнение к компонентам полимера пропилена и полимера этилена, гетерофазный термопластичный полимер может включать эластомер, такой как эластомерные сополимеры этилена, эластомерные сополимеры пропилена, блок-сополимеры стирола, такие как стирол-бутадиен-стирол (SBS), стирол-этилен-бутилен-стирол (SEBS), стирол-этилен-пропилен-стирол (SEPS) и стирол-изопрен-стирол (SIS), пластомеры, этилен-пропилен-диеновые терполимеры, LLDPE, LDPE, VLDPE, полибутадиен, полиизопрен, натуральный каучук и аморфные полиолефины. Каучуки могут быть первичными или переработанными.

[0017] Было обнаружено, что определенные характеристики объемной гетерофазной полимерной композиции (измеряемые перед обработкой агентом, улучшающим совместимость) влияют на улучшение физических свойств (напр., увеличение ударной прочности), достигаемое за счет введения агента, улучшающего совместимость. В частности, что касается объемных характеристик гетерофазной полимерной композиции, этилен предпочтительно составляет около 6 мас. % или более, около 7 мас. % или более, около 8 мас. % или более, или около 9 мас. % или более от общей массы гетерофазной полимерной композиции. Гетерофазная полимерная композиция предпочтительно содержит около 10 мас. % или более, около 12 мас. % или более, около 15 мас. % или более или около 16 мас. % или более растворимых в ксилоле или аморфных веществ. Кроме того, около 5 мол. % или более, около 7 мол. % или более, около 8 мол. % или более или около 9 мол. % или более, этилена присутствующего в гетерофазной полимерной композиции, предпочтительно присутствует в триадах этилена (т.е. группе из трех звеньев этиленового мономера, соединенных последовательно). Наконец, среднечисловая длина последовательности этиленовых фрагментов (звеньев мономера этилена, связанных последовательно) в композиции гетерофазного полимера предпочтительно составляет около 3 или более, около 3,25 или более, около 3,5 или более, около 3,75 или более или около 4 или более. Мол. % этилена в этиленовых триадах и среднечисловая длина последовательности циклов этилена могут быть измерены с использованием способов 13С ядерного магнитного резонанса (NMR), известных в данной области техники. Гетерофазная полимерная композиция может проявлять любую из характеристик, описанных в этом абзаце. Предпочтительно, чтобы гетерофазная полимерная композиция проявляла две или более характеристик, описанных в этом абзаце. Наиболее предпочтительно, чтобы гетерофазная полимерная композиция проявляла все характеристики, описанные в этом абзаце.

[0018] Было также обнаружено, что определенные характеристики этиленовой фазы гетерофазной полимерной композиции (измеряемые перед обработкой агентом, улучшающим совместимость) влияют на улучшение физических свойств (напр., увеличение ударной прочности), достигаемое за счет введения агента, улучшающего совместимость. Характеристики этиленовой фазы композиции могут быть измерены с использованием любой подходящей методики, такой как элюционное фракционирование при повышении температуры (TREF) и анализ полученных фракций методом 13С NMR. В предпочтительном варианте выполнения изобретения около 30 мол. % или более, около 40 мол. % или более или около 50 мол. % или более этилена, присутствующего во фракции TREF при 60°С гетерофазной полимерной композиции, присутствует в этиленовых триадах. В другом предпочтительном варианте выполнения изобретения около 30 мол. % или более, около 40 мол. % или более или около 50 мол. % или более этилена, присутствующего во фракции TREF при 80°С гетерофазной полимерной композиции, присутствует в этиленовых триадах. В другом предпочтительном варианте выполнения изобретения около 5 мол. % или более, около 10 мол. % или более, около 15 мол. % или более или около 20 мол. % или более этилена, присутствующего во фракции TREF при 100°С гетерофазной полимерной композиции, присутствует в этиленовых триадах. Среднечисловая длина последовательности серий этилена, присутствующих во фракции TREF при 60°С гетерофазной полимерной композиции, предпочтительно составляет около 3 или более, около 4 или более, около 5 или более или около 6 или более. Среднечисловая длина последовательности серий этилена, присутствующих во фракции TREF при 80°С гетерофазной полимерной композиции, предпочтительно составляет около 7 или более, около 8 или более, около 9 или более или около 10 или более. Среднечисловая длина последовательности серий этилена, присутствующих во фракции TREF при 100°С гетерофазной полимерной композиции, предпочтительно составляет около 10 или более, около 12 или более, около 15 или более или около 16 или более. Гетерофазная полимерная композиция может проявлять любую из характеристик фракции TREF, описанных выше, или любое подходящее сочетание характеристик фракции TREF, описанных выше. В предпочтительном варианте выполнения изобретения гетерофазная полимерная композиция проявляет все характеристики фракции TREF, описанные выше (т.е. характеристики этиленовой триады и среднечисловой длины последовательности для фракций TREF при 60°С, 80°С и 100°С, описанных выше).

[0019] Отмечается, что гетерофазные полимерные композиции, обладающие характеристиками, описанными в двух предыдущих абзацах, более благоприятно реагируют на добавление агента, улучшающего совместимость, чем гетерофазные полимерные композиции, не обладающие этими характеристиками. В частности, гетерофазные полимерные композиции, обладающие этими характеристиками, показывают значительное улучшение ударной прочности при обработке в соответствии со способами по изобретению, тогда как гетерофазные полимерные композиции, не обладающие такими характеристиками, показывают менее заметные улучшения при обработке в тех же условиях. Этот неодинаковый ответ и характеристика наблюдались даже тогда, когда различные полимерные композиции имели приблизительно одинаковое общее содержание этилена (т.е. процентное содержание этилена в каждой полимерной композиции было приблизительно одинаковым). Этот результат является неожиданным и не предсказывался.

[0020] Агент, улучшающий совместимость, используемый в способе, предпочтительно содержит сложноэфирное соединение, формально полученное из полиола, содержащего три или более гидроксильные группы, и алифатической карбоновой кислоты, содержащей одну или более углерод-углеродную двойную связь. Используемый в настоящем документе термин «формально полученный» используется в том же смысле, что и в определении «сложных эфиров» в IUPAC. Compendium of Chemical Terminology, 2nded. (the "Gold Book"), составленном A. D. McNaught and A. Wilkinson. Blackwell Scientific Publications, Oxford (1997). Таким образом, сложноэфирное соединение не нужно получать по прямой реакции полиола с алифатической карбоновой кислотой. Скорее, сложноэфирное соединение может быть получено реакцией полиола или его производного (напр., алкилгалогенидного производного полиола или метансульфонилового, и-толуолсульфонилового или трифторметилсульфонилового сложного эфира полиола) с алифатической карбоновой кислотой или ее производным (напр., кислой солью, галогенангидридным производным алифатической карбоновой кислоты или производным активного сложного эфира, такого как сложные эфиры с нитрофенолом, N-гидроксисукцинимидом или гидроксибензотриазолом). Сложноэфирное соединение предпочтительно формально получают связыванием каждой гидроксильной группы полиола с алифатической карбоновой кислотой. Полиол, из которого формально получают сложноэфирное соединение, может представлять собой любой подходящий полиол, содержащий три или более гидроксильные группы, такой как глицерин, 2-(гидроксиметил)-2-этилпропан-1,3-диол, эритрит, треит, арабит, ксилит, рибит, маннит, сорбит, галактит, фуцит, идит, инозит, волемит, пентаэритрит и их смеси. В предпочтительном варианте выполнения изобретения полиол представляет собой 2-(гидроксиметил)-2-этилпропан-1,3-диол.

[0021] Алифатическая карбоновая кислота, из которой формально получают сложноэфирное соединение, может представлять собой любую подходящую алифатическую карбоновую кислоту, содержащую одну или более углерод-углеродную двойную связь, такую как акриловая кислота. Предпочтительно, алифатическая карбоновая кислота выбирается из группы, состоящей из алифатических карбоновых кислот С4 или выше. Более предпочтительно, алифатическая карбоновая кислота выбирается из группы, состоящей из С4-С18 алифатических карбоновых кислот (напр., С4-С16 алифатических карбоновых кислот). Еще более предпочтительно, алифатическая карбоновая кислота выбирается из группы, состоящей из С4-С10 алифатических карбоновых кислот. В предпочтительном варианте выполнения изобретения алифатическая карбоновая кислота содержит две или более углерод-углеродных двойных связей. В таком варианте выполнения изобретения по меньшей мере две углерод-углеродные двойные связи в алифатической карбоновой кислоте предпочтительно сопряжены. В предпочтительном варианте выполнения изобретения алифатическая карбоновая кислота представляет собой 2,4-гексадиеновую кислоту. Таким образом, в предпочтительном варианте выполнения изобретения сложноэфирное соединение представляет собой 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил-2,4-гексадиеноат, который формально может быть получен из одного эквивалента 2-(гидроксиметил)-2-этилпропан-1,3-диола и трех эквивалентов 2,4-гексадиеновой кислоты.

[0022] В способе, описанном выше, может быть использовано любое подходящее пероксидное соединение. Подходящие пероксидные соединения включают, но не ограничиваются ими: 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3,3,6,6,9,9-пентаметил-3-(этилацетат)-1,2,4,5-тетраоксициклононан, трет-бутилгидропероксид, пероксид водорода, дикумилпероксид, трет-бутилпероксиизопропилкарбонат, ди-трет-бутилпероксид, и-хлорбензоилпероксид, дибензоилдипероксид, трет-бутилкумилпероксид; трет-бутилгидроксиэтилпероксид, ди-трет-амилпероксид и 2,5-диметилгексен-2,5-диперизононаноат, ацетилциклогексансульфонилпероксид, диизопропилпероксидикарбонат, трет-амилпернеодеканоат, трет-бутилпернеодеканоат, трет-бутилперпивалат, трет-амилперпивалат, бис(2,4-дихлорбензоил)пероксид, диизононаноилпероксид, дидеканоилпероксид, диоктаноил пер оксид, дилауроилпероксид, бис(2-метилбензоил)пероксид, дисукциноилпероксид, диацетилпероксид, дибензоилпероксид, трет-бутил пер-2-этилгексаноат, бис(4-хлорбензоил)пероксид, трет-бутилперизобутират, трет-бутилпермалеат, 1,1-бис(трет-бутилперокси)-3,5,5-триметилциклогексан, 1,1-бис(трет-бутилперокси)циклогексан, трет-бутилпероксиизопропилкарбонат, трет-бутилперизононаоат, 2,5-диметилгексан 2,5-дибензоат, трет-бутилперацетат, трет-амилпербензоат, трет-бутилпербензоат, 2,2-бис(трет-бутилперокси)бутан, 2,2-бис(трет-бутилперокси)пропан, дикумилпероксид, 2,5-диметилгексан 2,5-ди-трет-бутилпероксид, 3-трет-бутилперокси-3-фенилфталид, ди-трет-амилпероксид, а,а'-бис(трет-бутилпероксиизопропил)бензол, 3,5-бис(трет-бутилперокси)-3,5-диметил-1,2-диоксолан, ди-трет-бутилпероксид, 2,5-диметилгексин 2,5-ди-трет-бутилпероксид, 3,3,6,6,9,9-гексаметил-1,2,4,5-тетраоксациклононан, п-ментангидропероксид, гидропероксид пинана, моно-а-гидропероксид диизопропилбензола, гидропероксид кумола или гидропероксид трет-бутила. В предпочтительном варианте выполнения изобретения пероксидное соединение представляет собой 2,5-диметил-2,5-ди(трет-бутилперокси)гексан.

[0023] В способе, термопластичный полимер, агент, улучшающий совместимость, и пероксидное соединение подают в устройство для смешивания расплава. Устройство для смешивания расплава может быть любым подходящим устройством, которое может нагревать термопластичный полимер до температуры, при которой он плавится, и смешивать термопластичный полимер, агент, улучшающий совместимость, и пероксидное соединение, пока полимер находится в расплавленном состоянии. Термопластичный полимер, агент, улучшающий совместимость, и пероксидное соединение можно смешать перед нагреванием или термопластичный полимер можно нагреть до желаемой температуры с последующим добавлением агента, улучшающего совместимость, и пероксидного соединения. Альтернативно, термопластичный полимер и агент, улучшающий совместимость, могут быть объединены и затем нагреты с последующим добавлением пероксидного соединения (напр., когда смесь нагрета до температуры выше точки плавления полимера). Подходящие устройства для смешивания расплава включают, но не ограничиваются ими, экструдеры, возвратно-поступательные шнеки машин для литья под давлением и смесители с большим сдвиговым усилием. В предпочтительном варианте выполнения первого способа устройство для смешивания расплава представляет собой экструдер. Таким образом, в варианте выполнения изобретения, в котором устройство для смешивания расплава представляет собой экструдер, способ включает стадии подачи термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения в экструдер и пропускания термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения через экструдер при температуре, превышающей температуру плавления термопластичного полимера, с образованием полимерной композиции. При использовании экструдера термопластичный полимер, агент, улучшающий совместимость, и пероксидное соединение могут одновременно подаваться к основному впускному отверстию или бункеру экструдера. В качестве альтернативы термопластичный полимер может подаваться к основному впускному отверстию или бункеру экструдера, а агент, улучшающий совместимость, и пероксидное соединение может вводиться в экструдер через один или более боковых питателей. В другом альтернативном варианте термопластичный полимер и агент, улучшающий совместимость, может подаваться в основное впускное отверстие или бункер экструдера, а пероксидное соединение может вводиться в экструдер через боковую подачу.

[0024] Агент, улучшающий совместимость, и пероксидное соединение могут подаваться в устройство для смешивания расплава в любых подходящих количествах. Предпочтительно, агент, улучшающий совместимость, подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию сложноэфирного соединения от около 200 до около 15000 част./млн в пересчете на общую массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения. Более предпочтительно, агент, улучшающий совместимость, подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию от около 200 до около 10000 част./млн (напр., от около 200 до около 8000 част./млн, от около 200 до около 6000 част./млн или от около 200 до около 5000 част./млн) сложноэфирного соединения в пересчете на общую массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения.

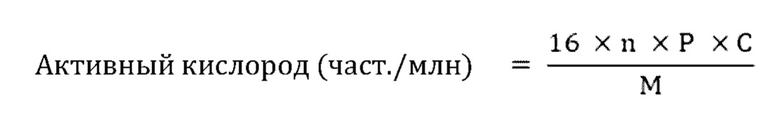

[0025] Предпочтительно, пероксидное соединение подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию активного кислорода от около 10 до около 315 част./млн в пересчете на общую массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения. Более предпочтительно, пероксидное соединение подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию активного кислорода от около 50 до около 315 част./млн в пересчете на общую массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения. Еще более предпочтительно, пероксидное соединение подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию активного кислорода от около 50 до около 265 част./млн в пересчете на общую массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения. Наиболее предпочтительно, пероксидное соединение подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию активного кислорода от около 50 до около 215 част./млн в пересчете на общую массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения. Количество активного кислорода, обеспечиваемое заданным количеством пероксидного соединения, можно рассчитать, используя следующее уравнение

В уравнении n представляет собой количество пероксидных групп в пероксидном соединении, Р представляет собой чистоту пероксидного соединения, С представляет собой концентрацию (в част./млн) пероксидного соединения, добавляемого в систему, и М представляет собой молярную массу пероксидного соединения. Таким образом, при добавлении чистого 95% 2,5-диметил-2,5-ди(трет-бутилперокси)гексана при начальной концентрации 500 част./млн пероксидное соединение обеспечивает начальную концентрацию активного кислорода 52,5 част./млн.

[0026] Как отмечено выше, термопластичный полимер, агент, улучшающий совместимость, и пероксидное соединение обрабатывают в устройстве для смешивания расплава при температуре, превышающей точку плавления термопластичного полимера. В тех вариантах выполнения изобретения, в которых термопластичный полимер представляет собой гетерофазный термопластичный полимер, эти компоненты нагревают до температуры, которая превышает точку плавления непрерывной фазы гетерофазного термопластичного полимера. В качестве примера компоненты предпочтительно смешивают в расплаве при температуре от около 160°С до около 300°С. В тех вариантах выполнения изобретения, в которых термопластичный полимер представляет собой ударопрочный сополимер пропилена, компоненты предпочтительно смешивают в расплаве при температуре от около 180°С до около 290°С.

[0027] Во втором варианте выполнения изобретение относится к способу получения полимерной композиции, включающему стадии (а) предоставления термопластичного полимера; (b) предоставления агента, улучшающего совместимость; (с) предоставления пероксидного соединения; (d) объединения термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения с получением промежуточной композиции; (е) нагревания промежуточной композиции до температуры, которая превышает точку плавления термопластичного полимера; (f) смешивания промежуточной композиции с получением полимерной композиции; и (g) охлаждения полимерной композиции до температуры, при которой она затвердевает.

[0028] Термопластичный полимер, агент, улучшающий совместимость, и пероксидное соединение, используемые в этом втором варианте выполнения способа, могут быть любым из термопластичных полимеров, агентов, улучшающих совместимость, и пероксидных соединений, обсуждавшихся выше в связи с первым вариантом выполнения способа по изобретению, включая те предпочтительные термопластичные полимеры, агенты, улучшающие совместимость, и пероксидные соединения, которые были указаны в связи с первым вариантом выполнения способа.

[0029] В этом втором варианте выполнения способа можно использовать любое подходящее количество агента, улучшающего совместимость. Предпочтительно, агент, улучшающий совместимость, комбинируют с термопластичным полимером и пероксидным соединением в количестве, обеспечивающем от около 200 до около 15000 част./млн сложноэфирного соединения в промежуточной композиции. Более предпочтительно, агент, улучшающий совместимость, комбинируют с термопластичным полимером и пероксидным соединением в количестве, обеспечивающем от около 200 до около 10000 част./млн (напр., от около 200 до около 8000 част./млн, от около 200 до около 6000 част./млн или от около 200 до около 5000 част./млн) сложноэфирного соединения в промежуточной композиции.

[0030] Любое подходящее количество пероксидного соединения может быть использовано в этом втором варианте выполнения способа. Предпочтительно, пероксидное соединение комбинируют с термопластичным полимером и агентом, улучшающим совместимость, в количестве, обеспечивающем содержание активного кислорода в промежуточной композиции от около 10 до около 315 част./млн. Более предпочтительно, пероксидное соединение комбинируют с термопластичным полимером и агентом, улучшающим совместимость, в количестве, обеспечивающем от около 50 до около 315 част./млн активного кислорода в промежуточной композиции. Еще более предпочтительно, пероксидное соединение комбинируют с термопластичным полимером и агентом, улучшающим совместимость, в количестве, обеспечивающем от около 50 до около 265 част./млн активного кислорода в промежуточной композиции. Наиболее предпочтительно, пероксидное соединение комбинируют с термопластичным полимером и агентом, улучшающим совместимость, в количестве, обеспечивающем от около 50 до около 215 част./млн активного кислорода в промежуточной композиции.

[0031] Второй вариант выполнения способа отличается от первого тем, что термопластичный полимер, агент, улучшающий совместимость, и пероксидное соединение смешивают перед нагреванием. Этот способ можно использовать в тех процессах, в которых компоненты смешивают в сухом виде перед обработкой в расплаве, например, в некоторых процессах компрессионного формования. Как и в первом варианте способа, компоненты нагревают до температуры, которая превышает температуру плавления термопластичного полимера. В тех вариантах выполнения изобретения, в которых термопластичный полимер представляет собой гетерофазный термопластичный полимер, эти компоненты нагревают до температуры, которая превышает точку плавления непрерывной фазы гетерофазного термопластичного полимера. В качестве примера компоненты предпочтительно нагревают до температуры от около 160°С до около 300°С. В тех вариантах выполнения изобретения, в которых термопластичный полимер представляет собой ударопрочный сополимер пропилена, компоненты предпочтительно нагревают до температуры от около 180°С до около 290°С.

[0032] Не желая быть связанными какой-либо конкретной теорией, считается, что описанные выше способы улучшают физические свойства термопластичного полимера за счет связывания полимерных цепей в полимерной матрице. В частности, когда термопластичный полимер представляет собой гетерофазный термопластичный полимер, считается, что способ создает связи между полимерами пропилена в непрерывной фазе и полимерами этилена в дискретной фазе. Считается, что эти связи образуются, когда пероксидное соединение разрывает полимерные цепи в полимере, при этом разрыв полимерной цепи приводит к увеличению MFR полимера. Кроме того, считается, что эти разорванные полимерные цепи содержат углерод-центрированные свободные радикалы, которые могут реагировать с одной из углерод-углеродных двойных связей в сложноэфирном соединении с образованием новой углерод-углеродной связи между полимерной цепью и сложноэфирным соединением. Предполагается, что по мере развития этой последовательности разрыва полимерной цепи и присоединения свободных радикалов к сложноэфирному соединению, по меньшей мере часть сложноэфирного соединения в полимере вступает в реакцию, образуя мостик или связь между различными полимерами (напр., пропиленовым полимером и этиленовым полимером) в гетерофазном полимере.

[0033] Описанные выше способы можно использовать для получения полимерных композиций, которым придают окончательную форму с использованием любой традиционной технологии обработки полимеров, такой как литье под давлением, тонкостенное литье под давлением, одношнековое смешивание, двухшнековое смешивание, смешение Бенбери, совместное смешивание в смесителе, двухвалковое измельчение, экструзия листов, экструзия волокон, экструзия пленки, экструзия труб, экструзия профилей, экструзионное покрытие, экструзионно-выдувное формование, литье под давлением с раздувом, литье под давлением с раздувом и ориентированием, компрессионное формование, экструзионное компрессионное формование, компрессионно-выдувное формование, компрессионно-вытяжное формование, термоформование и ротационное формование. Изделия из термопластичного полимера, изготовленные с использованием полимерной композиции, полученной этими способами, могут состоять из множества слоев, при этом один или любое подходящее количество множества слоев содержит полимерную композицию, полученную этими способами. Например, типичные конечные продукты включают контейнеры, упаковку, автомобильные детали, бутылки, набухшие или вспененные изделия, детали приборов, крышки, чашки, мебель, предметы домашнего обихода, ящики для батарей, ящики, поддоны, пленки, листы, волокна, трубы и ротационно-формованные детали.

[0034] В третьем варианте выполнения изобретение относится к композиции маточной смеси, содержащей (а) термопластичное связующее, (b) пероксидное соединение и (с) сложноэфирное соединение. Поскольку композиция маточной смеси содержит как пероксидное соединение, так и сложноэфирное соединение, как описано в настоящем документе, считается, что композиция маточной смеси хорошо подходит для применения на практике описанных в настоящем документе способов. При таких применениях композицию маточной смеси можно комбинировать с термопластичным полимером (напр., ударопрочным гетерофазный полипропиленовым сополимером) в количестве, которое обеспечивает желательные начальные концентрации как пероксидного соединения, так и сложноэфирного соединения.

[0035] Термопластичное связующее в композиции маточной смеси может представлять собой любой термопластичный материал, который способен связывать вместе компоненты композиции маточной смеси. Термопластичное связующее предпочтительно имеет температуру плавления около 140°С или менее, около 130°С или менее, около 120°С или менее, более предпочтительно около 110°С или менее, около 100°С или менее, около 90°С или менее, около 80°С или менее, около 70°С или менее, около 60°С или менее или около 50°С или менее. Подходящие термопластичные связующие включают, но не ограничиваются ими, полипропилены, полипропиленовые воски, полиэтилены низкой плотности, полиэтиленовые воски, сополимеры пропилена/этилена (такие как продаваемые ExxonMobil Chemical под названием «Vistamaxx»), сополимеры этилена и винилацетата и их смеси.

[0036] Пероксидное соединение и сложноэфирное соединение в композиции маточной смеси могут представлять собой любое из пероксидных соединений и сложноэфирных соединений, обсуждавшихся выше в связи с первым вариантом выполнения способа по изобретению, включая те предпочтительные пероксидные соединения и сложноэфирные соединения, которые указаны в связи с первым вариантом выполнения способа. Таким образом, в предпочтительном варианте выполнения изобретения сложноэфирное соединение представляет собой 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил 2,4-гексадиеноат.В другом предпочтительном варианте выполнения изобретения пероксидное соединение представляет собой 2,5-диметил-2,5-ди(трет-бутилперокси)гексан. Наконец, в особенно предпочтительном варианте выполнения композиции маточной смеси сложноэфирное соединение представляет собой 2,2-бис[(1,3-пентадиенилкарбонилокси)метил] бутил 2,4-гексадиеноат, а пероксидное соединение представляет собой 2,5-диметил-2,5-ди(трет-бутилперокси)гексан.

[0037] Пероксидное соединение может присутствовать в композиции маточной смеси в любом подходящем количестве. Предпочтительно, пероксидное соединение присутствует в композиции маточной смеси в количестве около 1 мас. % или более в пересчете на общую массу композиции маточной смеси. Более предпочтительно, пероксидное соединение присутствует в композиции маточной смеси в количестве около 2 мас. % или более, около 3 мас. % или более, около 4 мас. % или более, около 5 мас. % или более, около 6 мас. % или более, около 7 мас. % или более, около 8 мас. % или более, около 9 мас. % или более или около 10 мас. % или более в пересчете на общую массу композиции маточной смеси. Предпочтительно, пероксидное соединение присутствует в композиции маточной смеси в количестве около 40 мас. % или менее в пересчете на общую массу композиции маточной смеси. Таким образом, в ряде предпочтительных вариантов выполнения изобретения пероксидное соединение присутствует в композиции маточной смеси в количестве от около 1 мас. % до около 40 мас. %, от около 2 мас. % до около 40 мас. %, около 3 мас. % до около 40 мас. %, от около 4 мас. % до около 40 мас. %, от около 5 мас. % до около 40 мас. %, от около 6 мас. % до около 40 мас. %, от около 7 мас. % от около 40 мас. %, от около 8 мас. % до около 40 мас. %, от около 9 мас. % до около 40 мас. % или от около 10 мас. % до около 40 мас. % в пересчете на общую массу композиции маточной смеси.

[0038] Сложноэфирное соединение может присутствовать в композиции маточной смеси в любом подходящем количестве. Предпочтительно, сложноэфирное соединение присутствует в композиции маточной смеси в количестве около 1 мас. % или более в пересчете на общую массу композиции маточной смеси. Более предпочтительно, сложноэфирное соединение присутствует в композиции маточной смеси в количестве около 2 мас. % или более, около 3 мас. % или более, около 4 мас. % или более, около 5 мас. % или более, около 6 мас. % или более, около 7 мас. % или более, около 8 мас. % или более, около 9 мас. % или более или около 10 мас. % или более в пересчете на общую массу композиции маточной смеси. Предпочтительно, сложноэфирное соединение присутствует в композиции маточной смеси в количестве около 40 мас. % или менее в пересчете на общую массу композиции маточной смеси. Таким образом, в ряде предпочтительных вариантов выполнения изобретения сложноэфирное соединение присутствует в композиции маточной смеси в количестве от около 1 мас. % до около 40 мас. %, от около 2 мас. % до около 40 мас. %, около 3 мас. % % до около 40 мас. %, от около 4 мас. % до около 40 мас. %, от около 5 мас. % до около 40 мас. %, от около 6 мас. % до около 40 мас. %, от около 7 мас. % от около 40 мас. %, от около 8 мас. % до около 40 мас. %, от около 9 мас. % до около 40 мас. % или от около 10 мас. % до около 40 мас. % в пересчете на общую массу композиции маточной смеси.

[0039] Композиция маточной смеси может содержать другие полимерные добавки в дополнение к пероксидному соединению и сложноэфирному соединению. Подходящие дополнительные полимерные добавки включают, но не ограничиваются ими, антиоксиданты (напр., фенольные антиоксиданты, фосфитные антиоксиданты и их комбинации), агенты против слипания (напр., аморфный диоксид кремния и диатомит), пигменты (напр., органические пигменты и неорганические пигменты) и другие красители (напр., красители и полимерные красители), наполнители и армирующие агенты (напр., стекло, стекловолокно, тальк, карбонат кальция и нитевидный оксисульфат магния), зародыши кристаллизации, осветляющие агенты, поглотители кислот (напр., соли металлов жирных кислот, такие как соли металлов стеариновой кислоты, и дигидротальциты), технологические добавки к полимерам (напр., фторполимерные полимерные технологические добавки), полимерные сшивающие агенты, агенты, улучшающие скольжение (напр, соединения амидов жирных кислот, полученные в результате реакции между жирными кислотами и аммиаком или аминосодержащим соединением), соединения сложных эфиров жирных кислот (напр., соединения сложных эфиров жирных кислот, полученные в результате реакции между жирной кислотой и гидроксилсодержащим соединением, таким как глицерин, диглицерин и их комбинации) и комбинации вышеперечисленного.

[0040] Как отмечено выше, композиция маточной смеси может содержать зародыши кристаллизации и/или осветляющие агенты в дополнение к другим компонентам, описанным выше. Подходящие зародыши кристаллизации включают, но не ограничиваются ими, бензоатные соли (напр., бензоат натрия и 4-трет-бутилбензоат алюминия), 2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфатные соли (напр., 2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат натрия или 2,2'-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат алюминия), бицикло[2.2.1]гептан 2,3-дикарбоксилатные соли (напр., динатрийбицикло[2.2.1]гептан-2,3-дикарбоксилат или бицикло[2.2.1]гептан-2,3-дикарбоксилат кальция), циклогексан-1,2 дикарбоксилатные соли (напр., циклогексан-1,2-дикарбоксилат кальция, одноосновный циклогексан-1,2-дикарбоксилат алюминия, циклогексан-1,2-дикарбоксилат дилития или циклогексан-1,2-дикарбоксилат стронция) и их комбинации. Для солей бицикло[2.2.1]гептан-2,3-дикарбоксилата и солей циклогексан-1,2-дикарбоксилата карбоксилатные фрагменты могут располагаться либо в цис-, либо в трет-конфигурации, при этом уноконфигурация является предпочтительной. Подходящие осветляющие агенты включают, но не ограничиваются ими, трисамиды и ацеталевые соединения, которые являются продуктом конденсации многоатомного спирта и ароматического альдегида. Подходящие трисамидные осветляющие агенты включают, но не ограничиваются ими, амидные производные бензол-1,3,5-трикарбоновой кислоты, амидные производные 1,3,5-бензолтриамина, производные N-(3,5-бис-формиламино-фенил)формамида (напр., N-[3,5-бис-(2,2-диметилпропиониламино)фенил]-2,2-диметилпропионамид), производные 2-карбамоилмалонамида (напр., N,N'-бис-(2-метилциклогексил)-2-(2-метилциклогексилкарбамоил)малонамид) и их комбинации. Как отмечалось выше, осветляющим агентом может быть ацетальное соединение, являющееся продуктом конденсации многоатомного спирта и ароматического альдегида. Подходящие многоатомные спирты включают ациклические полиолы, такие как ксилит и сорбит, а также ациклические дезоксиполиолы (напр., 1,2,3-тридезоксинонит или 1,2,3-тридезоксинон-1-энитол). Подходящие ароматические альдегиды обычно содержат одну альдегидную группу, при этом остальные положения в ароматическом кольце либо незамещены, либо замещены. Соответственно, подходящие ароматические альдегиды включают бензальдегид и замещенные бензальдегиды (напр., 3,4-диметилбензальдегид, 3,4-дихлорбензальдегид или 4-пропилбензальдегид). Ацетальное соединение, полученное в результате вышеупомянутой реакции, может представлять собой моноацетальное, диацетальное или триацетальное оединение (т.е. соединение, содержащее одну, две или три ацетальные группы соответственно), при этом диацетальные соединения являются предпочтительными. Подходящие осветляющие агенты на основе ацеталя включают, но не ограничиваются ими, осветляющие агенты, раскрытые в патентах США №5,049,605; 7,157,510; и 7,262,236. Некоторые особенно предпочтительные осветляющие агенты включают 1,3:2,4-бис-(9-(фенилметилен)-D-глюцитол, 1,3:2,4-бис-(9-[(4-метилфенил)метилен]-D-глюцитол, 1,3:2,4-бис-O-[(3,4-диметилфенил)метилен]-D-глюцитол, 1,3:2,4-бис-O-[(3,4-дихлорфенил)метилен]-В-глюцитол, 1,2,3-тридеокси-4,6:5,7-бис-(9-[(4-пропилфенил)метилен]нонитол и их смеси.

[0041] Если они присутствуют в композиции маточной смеси, зародыши кристаллизации и/или осветляющие агенты могут присутствовать в любом подходящем количестве. Предпочтительно, зародыши кристаллизации и/или осветляющие агенты присутствуют в количестве около 1 мас. % или более в пересчете на общую массу композиции маточной смеси. Более предпочтительно, зародыши кристаллизации и/или осветляющие агенты присутствуют в композиции маточной смеси в количестве около 2 мас. % или более, около

3 мас. % или более, около 4 мас. % или более, около 5 мас. % или более, около 6 мас. % или более, около 7 мас. % или более, около 8 мас. % или более, около 9 мас. % или более или около 10 мас. % или более в пересчете на общую массу композиции маточной смеси. Предпочтительно, зародыши кристаллизации и/или осветляющие агенты присутствуют в композиции маточной смеси в количестве около 40 мас. % или менее в пересчете на общую массу композиции маточной смеси. Таким образом, в ряде предпочтительных вариантов выполнения изобретения зародыши кристаллизации и/или осветляющие агенты присутствуют в композиции маточной смеси в количестве от около 1 мас. % до около 40 мас. %, от около 2 мас. % до около 40 мас. %, от около 3 мас. % до около 40 мас. %, от около 4 мас. % до около 40 мас. %, от около 5 мас. % до около 40 мас. %, от около 6 мас. % до около 40 мас. %, от около 7 мас. % до около 40 мас. %, от около 8 мас. % до около 40 мас. %, от около 9 мас. % до около 40 мас. % или от около 10 мас. % до около 40 мас. % в пересчете на общую массу композиции маточной смеси. Когда композиция маточной смеси содержит два или более зародышей кристаллизации и/или осветляющих агентов, общее количество обоих предпочтительно находится в пределах одного из диапазонов, указанных выше.

[0042] В четвертом варианте выполнения изобретение относится к композиции концентрата, содержащей (а) антиоксидант и (b) сложноэфирное соединение. Композиция концентрата предпочтительно является твердой (или полутвердой) при температурах окружающей среды (напр., при температурах приблизительно 25°С) для облегчения обращения с ней. Композицию концентрата по этому варианту выполнения изобретения можно использовать в способах, описанных выше, в качестве средства для введения сложноэфирного соединения.

[0043] Композиция концентрата может содержать любой подходящий антиоксидант или смесь антиоксидантов. Предпочтительно композиция концентрата содержит антиоксидант, выбранный из группы, состоящей из пространственно затрудненных фенольных соединений, пространственно затрудненных аминных соединений, фосфитных соединений, фосфонитных соединений, тиосоединений и их смесей. Подходящие антиоксидантные соединения включают, но не ограничиваются ими, пентаэритрита тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат) (CAS №6683-19-8), октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат (CAS №2082-79-3), трис(2,4-ди-трет-бутилфенил)фосфит (CAS №31570-04-4), 3,9-бис[2,4-бис(1,1-диметилэтил)фенокси]-2,4,8,10-тетраокса-3,9-дифосфаспиро[5.5]ундекан (CAS №26741-53-7), бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидил)себацинат (CAS №129757-67-1), бис(1,2,2,6,6-пентаметил-4-пиперидил)себацинат (CAS №41556-26-7), метил-1,2,2,6,6-пентаметил-4-пиперидилсебацинат (CAS №82919-37-7), дидодецил-3,3'-тиодипропионат (CAS №123-28-4), диоктадециловый эфир 3,3'-тиодипропионовой кислоты (CAS №693-36-7) и тетракис (2,4-ди-трет-бутилфенил) 4,4'-бифенилен дифосфонат (CAS №119345-01-6). В предпочтительном варианте выполнения изобретения композиция концентрата содержит пространственно затрудненный фенольный антиоксидант, более предпочтительно соединение 2,6-ди-трет-бутилфенола (т.е. соединение, содержащее по меньшей мере один фрагмент 2,6-ди-трет-бутилфенола).

[0044] Антиоксидант может присутствовать в композиции концентрата в любом подходящем количестве. Предпочтительно, антиоксидант присутствует в композиции концентрата в количестве около 5 мас. % или более в пересчете на общую массу композиции концентрата. Более предпочтительно антиоксидант присутствует в композиции концентрата в количестве около 8 мас. % или более или около 10 мас. % или более в пересчете на общую массу композиции концентрата. Предпочтительно, антиоксидант присутствует в композиции концентрата в количестве около 85 мас. % или менее (напр., около 80 мас. % или менее, около 70 мас. % или менее, около 60 мас. % или менее или около 50 мас. % или менее) в пересчете на общую массу композиции концентрата. Таким образом, в ряде предпочтительных вариантов выполнения изобретения антиоксидант может присутствовать в композиции концентрата в количестве от около 5 мас. % до около 85 мас. % (напр., от около 5 мас. % до около 80 мас. %, около 5 мас. % до около 70 мас. %, от около 5 мас. % до около 60 мас. % или от около 5 мас. % до около 50 мас. %), от около 8 мас. % до около 85 мас. % (напр., от около 8 мас. % до около 80 мас. %, от около 8 мас. % до около 70 мас. %, от около 8 мас. % до около 60 мас. % или от около 8 мас. % до около 50 мас. %), или от около 10 мас. % до около 85 мас. % (напр., от около 10 мас. % до около 80 мас. %, от около 10 мас. % до около 70 мас. %, от около 10 мас. % до около 60 мас. % или от около 10 мас. % до около 50 мас. %). Когда композиция концентрата содержит два или более антиоксидантов, общее количество обоих антиоксидантов предпочтительно находится в пределах одного из диапазонов, указанных выше.

[0045] Как отмечено выше, композиция концентрата включает сложноэфирное соединение. Сложноэфирное соединение в композиции концентрата может представлять собой любое из сложноэфирных соединений, обсуждавшихся выше в связи с первым вариантом выполнения способа по изобретению, включая те предпочтительные сложноэфирные соединения, которые были указаны в связи с первым вариантом выполнения способа. Композиция концентрата может содержать любое подходящее количество сложноэфирного соединения. Предпочтительно, сложноэфирное соединение присутствует в композиции концентрата в количестве около 1 мас. % или более в пересчете на общую массу композиции концентрата. Более предпочтительно, сложноэфирное соединение присутствует в композиции концентрата в количестве около 2 мас. % или более, около 3 мас. % или более, около 4 мас. % или более, около 5 мас. % или более, около 6 мае. мас. % или более, около 7 мас. % или более, около 8 мас. % или более, около 9 мас. % или более или около 10 мас. % или более в пересчете на общую массу композиции концентрата. Предпочтительно, сложноэфирное соединение присутствует в композиции концентрата в количестве около 85 мас. % или менее (напр., около 80 мас. % или менее, около 70 мас. % или менее, около 60 мас. % или менее, около 50 мас. % или менее или около 40 мас. % или менее) в пересчете на общую массу композиции концентрата. Таким образом, в ряде предпочтительных вариантов выполнения изобретения сложноэфирное соединение присутствует в композиции концентрата в количестве от около 1 мас. % до около 85 мас. %, от около 2 мас. % до около 85 мас. %, около 3 мас. % до около 85 мас. %, от около 4 мас. % до около 85 мас. %, от около 5 мас. % до около 85 мас. %, от около 6 мас. % до около 85 мас. %, от около 7 мас. % от около 85 мас. %, от около 8 мас. % до около 85 мас. %, от около 9 мас. % до около 85 мас. % или от около 10 мас. % до около 85 мас. % в пересчете на общую массу композиции концентрата.

[0046] Как и в случае композиции маточной смеси композиция концентрата может содержать другие полимерные добавки в дополнение к антиоксиданту и сложноэфирному соединению. Подходящие дополнительные полимерные добавки включают те, которые обсуждались выше в связи с композицией маточной смеси по изобретению, такие как зародыши кристаллизации и осветляющие агенты. Эти полимерные добавки могут присутствовать в композиции концентрата в любых подходящих количествах. Например, если они присутствуют в композиции концентрата, зародыши кристаллизации и/или осветляющие агенты могут присутствовать в количестве около 1 мас. % или более в пересчете на общую массу композиции концентрата. Более предпочтительно, зародыши кристаллизации и/или осветляющие агенты присутствуют в композиции концентрата в количестве около 2 мас. % или более, около 3 мас. % или более, около 4 мас. % или более, около 5 мас. % или более, около 6 мас. % или более, около 7 мас. % или более, около 8 мас. % или более, около 9 мас. % или более или около 10 мас. % или более в пересчете на общую массу композиции концентрата. Предпочтительно, зародыши кристаллизации и/или осветляющие агенты присутствуют в композиции концентрата в количестве около 80 мас. % или менее в пересчете на общую массу композиции концентрата. Таким образом, в ряде предпочтительных вариантов выполнения изобретения зародыши кристаллизации и/или осветляющие агенты присутствуют в композиции концентрата в количестве от около 1 мас. % до около 80 мас. %, от около 2 мас. % до около 80 мас. %, от около 3 мас. % до около 80 мас. %, от около 4 мас. % до около 80 мас. %, от около 5 мас. % до около 80 мас. %, от около 6 мас. % до около 80 мас. %, от около 7 мас. % до около 80 мас. %, от около 8 мас. % до около 80 мас. %, от около 9 мас. % до около 80 мас. % или от около 10 мас. % до около 80 мас. % в пересчете на общую массу композиции концентрата. Когда композиция концентрата включает два или более зародышей кристаллизации и/или осветляющих агентов, общее количество обоих предпочтительно находится в пределах одного из диапазонов, указанных выше.

[0047] Следующие примеры дополнительно иллюстрируют сущность изобретения, описанную выше, но, конечно, их не следует рассматривать как каким-либо образом ограничивающие его объем.

ПРИМЕР 1

[0048] Этот пример демонстрирует различия в физических свойствах полимерных композиций, изготовленных из различных сложноэфирных соединений.

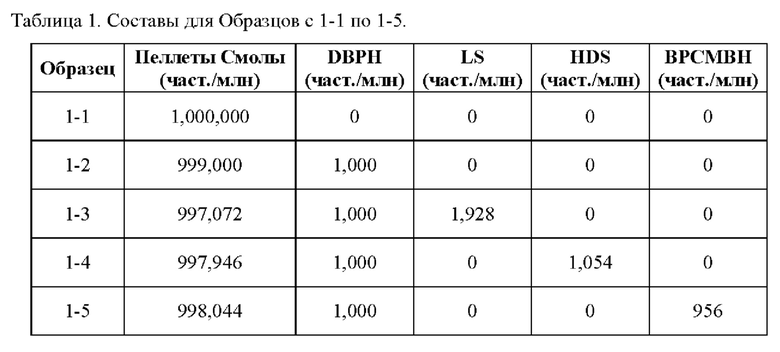

[0049] Пять полимерных композиций (Образцы с 1-1 по 1-5) были получены с использованием составов, представленных в Таблице 1 ниже. Каждый образец с 1-3 по 1-5 содержал сложноэфирное соединение сорбата. Образец 1-3 содержал лаурилсорбат (LS), Образец 1-4 содержал 1,6-гександиолдисорбат (HDS), а Образцы 1-5 содержали 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил 2,4-гексадиеноат (CAS №347377-00-8, здесь и далее «ВРСМВН»). Количество сложноэфирного соединения сорбата, используемого в каждой полимерной композиции, выбирали таким образом, чтобы обеспечить приблизительно одинаковые эквиваленты фрагментов сложного эфира сорбата в исходной композиции перед экструзией. Для получения полимерных композиций сложноэфирное соединение сорбата (если используется) растворяли в ацетоне с получением прозрачного раствора, который распыляли на указанное количество пеллет ударопрочного сополимера Pro-fax SG702 (от LyondellBasell). Затем из пеллет выпаривали ацетон. К пеллетам добавляли указанное количество 2,5-диметил-2,5-ди(трет-бутилперокси)гексана (DBPH) и смешивали вместе в мешке.

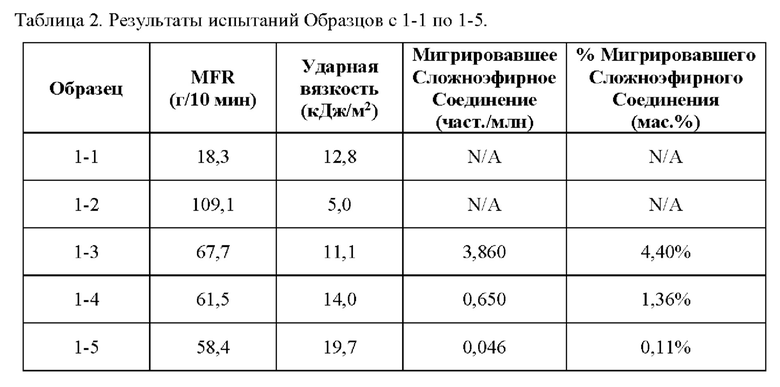

[0050] Для получения каждой полимерной композиции объединенные ингредиенты, перечисленные в Таблице 1, экструдировали в пеллеты на двухшнековом экструдере Prism. Скорость вращения устанавливали на 400 об/мин, а температуру камеры поддерживали на уровне 230°С.Части полученных пеллет для каждой полимерной композиции затем использовали для измерения скорости течения расплава при 230°С (ASTM D1238). Пеллеты каждой полимерной композиции также формовали для получения образцов для испытаний физических свойств, таких как испытание на ударную вязкость по Изоду с надрезом (ISO 178) и испытание на миграцию, описанные ниже.

[0051] Образцы с 1-3 по 1-5 оценивали для определения количества сложноэфирного соединения, которое могло бы мигрировать из полимера при определенных условиях. Высокие уровни миграции являются нежелательными из-за потенциальной способности сложноэфирного соединения сорбата загрязнять материалы (напр., продукты питания), которые контактируют с полимером, например, в контейнере для пищевых продуктов. Для каждой полимерной композиции из пластины толщиной 50 мил вырезали три прямоугольных кусочка с помощью высекального пресса. Каждый прямоугольный кусочек помещали в отдельный флакон объемом 40 мл, и в каждый флакон добавляли по 20 мл 95%-ного этанола с помощью объемного дозатора. Флаконы нагревали и выдерживали при 66°С в течение 2 часов, а затем давали им остыть до комнатной температуры. Пластинки удаляли из флаконов и анализировали этанол для определения количества сложноэфирного соединения сорбата, которое мигрировало в этанол. Затем измеренную концентрацию сложноэфирного соединения сорбата в этаноле использовали для определения процентного содержания сложноэфирного соединения сорбата, которое мигрировало из пластика. Результаты испытаний на миграцию, скорость течения расплава (MFR) и испытание на ударную вязкость по Изоду с надрезом приведены в Таблице 2 ниже.

[0052] Добавление 1000 част./млн DBPH резко увеличивает MFR с 18,3 до 109,1 г/10 мин за счет существенного снижения ударной нагрузки по Изоду с надрезом с 12,8 до 5,0 кДж/м2. Как показывают данные для образцов с 1-3 по 1-5, добавление сложноэфирного соединения сорбата снижает MFR по сравнению с образцом, содержащим только пероксид (Образец 1-2), одновременно увеличивая ударную вязкость по Изоду с надрезом. Действительно, Образец 1-5 продемонстрировал около 50% увеличение ударной вязкости по сравнению с исходной смолой (Образец 1-1) даже несмотря на то, что MFR полимерной композиции более чем в три раза превышала MFR исходной смолы. Этот результат важен, учитывая обычно обратную зависимость между MFR и ударной вязкостью, при этом ударная вязкость обычно уменьшается по мере увеличения MFR.

[0053] Данные в Таблице 1 также показывают, что сложноэфирное соединение, полученное из полиола, имеющего по меньшей мере три гидроксигруппы (т.е. ВРСМВН, использованного в Образце 1-5), показало значительно более низкую миграцию, чем сложноэфирные соединения, полученные из полиолов, содержащих одну или две гидроксигруппы (т.е. LS и HDS, использованные в Образцах 1-3 и 1-4 соответственно).

Действительно, образец, полученный с помощью ВРСМВН, показал более чем на порядок меньшую миграцию, чем образец, полученный из HDS. Это значительное снижение миграции является неожиданным, учитывая, что единственным существенным различием между композициями является небольшое различие в структурах двух соединений (т.е. переход от двух сложноэфирных групп к трем сложноэфирным группам). Эта заметно сниженная миграция, как полагают, делает трифункциональные сложноэфирные соединения (т.е. сложноэфирные соединения, полученные из полиола, имеющего три или более гидроксильных групп) особенно подходящими для применения в приложениях, где миграция является проблемой (напр., применений в контакте с пищевыми продуктами).

ПРИМЕР 2

[0054] Этот пример демонстрирует физические свойства нескольких полимерных композиций, полученных в соответствии с изобретением.

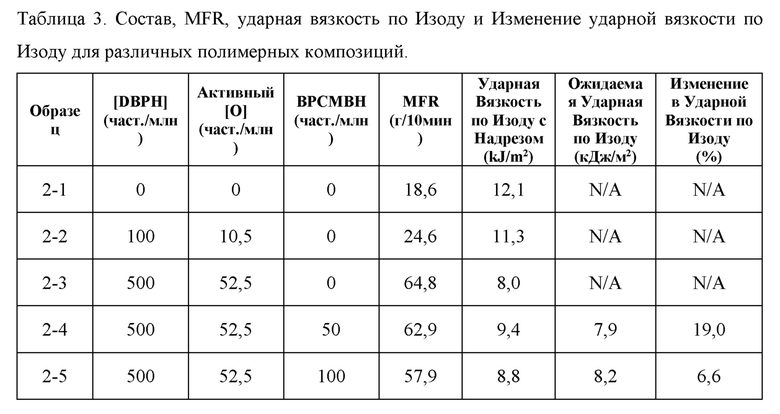

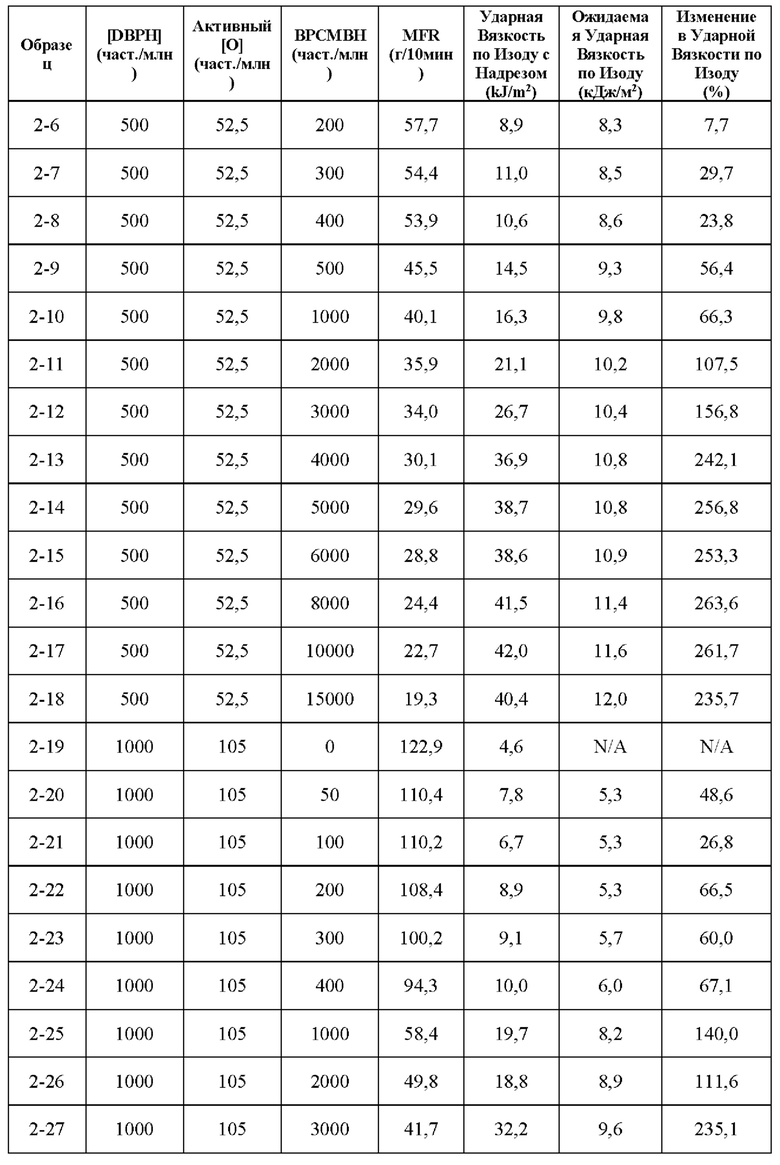

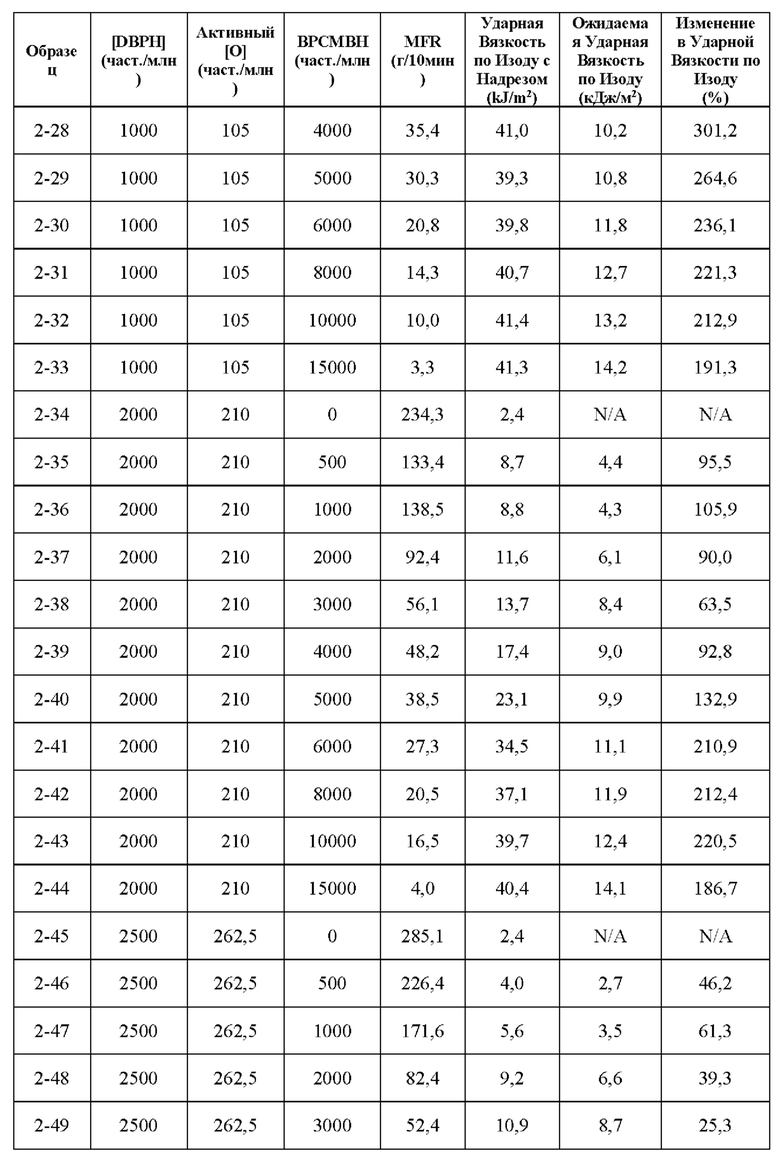

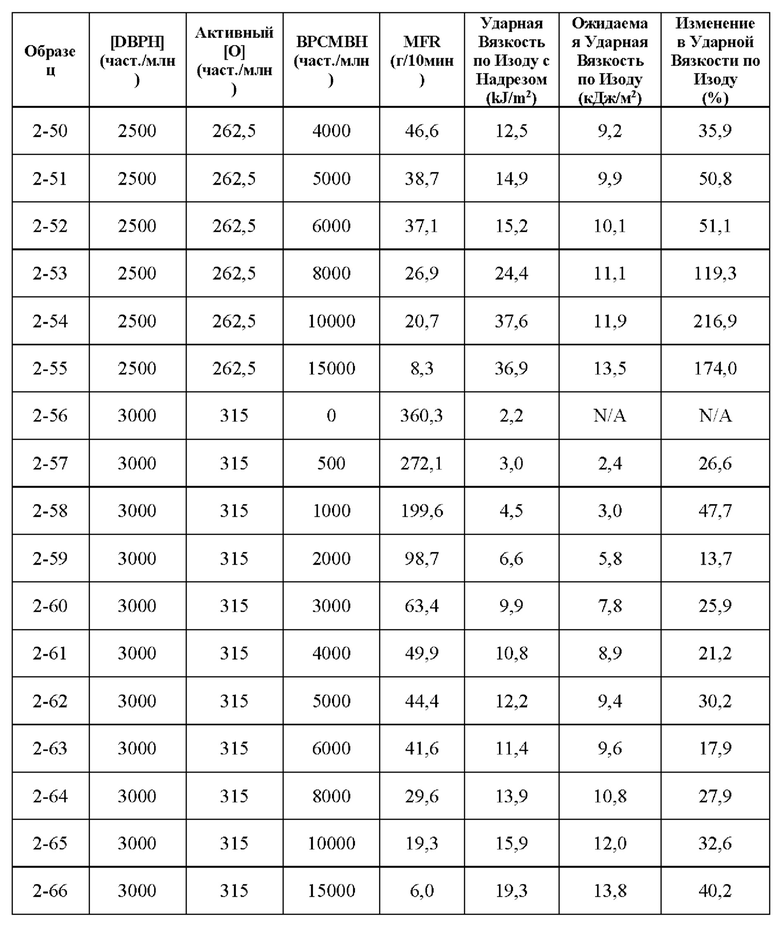

[0055] Несколько полимерных композиций были получены из коммерчески доступного полипропиленового ударопрочного сополимера (ударопрочного сополимера Pro-fax SG702 (от LyondellBasell)) с использованием составов, представленных в Таблице 3 ниже. Некоторые полимерные композиции были изготовлены с использованием улучшающего совместимость агента согласно изобретению, который содержал 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил-2,4-гексадиеноат (ВРСМВН). При использовании агент, улучшающий совместимость, растворяли в ацетоне с получением прозрачного раствора. Затем полученный раствор распыляли на указанное количество пеллет полимера и из пеллет выпаривали ацетон. К пеллетам добавляли указанное количество 2,5-диметил-2,5-ди(трет-бутилперокси)гексана (DBPH) и смешивали вместе в мешке. DBPH, использованный при изготовлении этих полимерных композиций, имел чистоту 95%.

[0056] Для получения каждой полимерной композиции объединенные ингредиенты, перечисленные в Таблице 3, экструдировали в пеллеты на двухшнековом экструдере Prism, используя условия, аналогичные описанным в Примере 1. Части полученных пеллет для каждой полимерной композиции затем использовали для измерения скорости течения расплава при 230°С (ASTM D1238), а пеллеты каждой полимерной композиции также формовали для изготовления образцов для испытаний на ударную вязкость по Изоду с надрезом (IS0178). Результаты этих измерений включены в Таблицу 3.

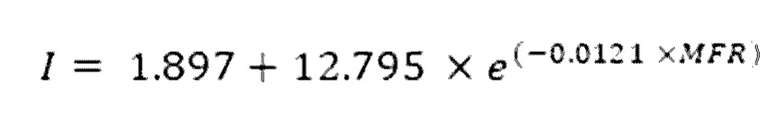

[0057] Для облегчения определения изменений физических свойств, связанных с добавлением улучшающего совместимость агента согласно изобретению, исследовали взаимосвязь между MFR и ударной вязкостью по Изоду ударопрочного сополимера Pro-fax SG702. В частности, на график наносили MFR и ударную вязкость по Изоду полимерных композиций, не содержащих агента, улучшающего совместимость (напр., Образцы 2-1, 2-2, 2-3, 2-19, 2-34, 2-45 и 2-56), и наносили на график линию тренда для получения математического уравнения, выражающего наблюдаемую взаимосвязь между MFR и ударной вязкостью полимера по Изоду. Подбор линии тренда дал следующее математическое уравнение:

В уравнении / представляет собой ударную вязкость по Изоду (в кДж/м2), a MFR представляет собой скорость течения расплава (в г/10 мин). Значение R2 для линии тренда составило 0,996, что указывает на то, что линия тренда очень хорошо соответствует данным. Качество подгонки также показывает, что уравнение можно использовать для расчета ожидаемой ударной прочности по Изоду после измерения MFR композиции, содержащей этот полимер. В этом смысле «ожидаемое значение ударной вязкости по Изоду» представляет собой значение, которое, как ожидается, будет иметь висбрекерный полимер при заданной MFR в отсутствие какого-либо агента, улучшающего совместимость. При использовании агента, улучшающего совместимость, это ожидаемое значение ударной вязкости по Изоду можно затем сравнить с измеренным значением ударной вязкости по Изоду, чтобы установить и количественно оценить влияние агента, улучшающего совместимость, на ударную вязкость полимера (т.е. с «Изменение ударной вязкости по Изоду», представленное в Таблице 3 ниже).

[0058] Как видно из данных в Таблице 3, добавление пероксида приводит к увеличению MFR и снижению ударной вязкости смолы по Изоду с надрезом по сравнению с исходной смолой (сравните Образцы 2-2, 2-3, 2-19, 2-34, 2-45 и 2-56 с Образцом 2-1). Величина этих изменений прямо пропорциональна количеству добавленного пероксида, при этом максимальное изменение наблюдается для состава, приготовленного с 3000 част./млн DBPH (что обеспечивает начальную концентрацию активного кислорода 315 част./млн).

[0059] Добавление улучшающего совместимость агента согласно изобретению (содержащего сложноэфирное соединение ВРСМВН) устраняло негативное влияние пероксида на ударную вязкость по Изоду с надрезом. Действительно, все композиции, содержащие агент, улучшающий совместимость, продемонстрировали более высокую ударную вязкость по Изоду с надрезом, чем можно было бы ожидать для смолы, имеющей такую же MFR (т.е. все композиции показали положительное «Изменение Ударной Вязкости по Изоду»). Этот благоприятный эффект на ударную вязкость по Изоду с надрезом обычно наблюдался для композиций, изготовленных с по меньшей мере 200 част./млн ВРСМВН, при этом изменения были особенно выражены для композиций, изготовленных с по меньшей мере 500 част./млн ВРСМВН. При более высоких загрузках пероксида (напр., 262,5 част./млн активного кислорода) усиление ударной вязкости по Изоду с надрезом, по-видимому, уменьшалось, когда концентрации ВРСМВН превышали 10000 част./млн. В этих пределах количество ВРСМВН, необходимое для получения максимального увеличения ударной вязкости по Изоду с надрезом было прямо пропорционально количеству пероксида/количеству активного кислорода. Таким образом, по мере увеличения количества активного кислорода необходимо было использовать большее количество ВРСМВН, чтобы получить наивысшую ударную вязкость с надрезом по Изоду. Кроме того, композиции, приготовленные с агентом, улучшающим совместимость, согласно изобретению, как правило, сохраняли увеличение MFR по сравнению с исходным полимером. Однако этот результат не наблюдался для большинства композиций, которые содержали более 10000 част./млн ВРСМВН, которые обычно демонстрировали нежелательное снижение MFR по сравнению с исходным полимером.

[0060] Как видно из сравнения значений «Изменение Ударной Вязкости по Изоду» для Образцов с 2-57 по 2-66 и образцов с 2-46 по 2-55, композиции, изготовленные с содержанием активного кислорода 315 част./млн, показали меньшее улучшение ударной вязкости по сравнению с композициями, приготовленными с 262,5 част./млн активного кислорода, независимо от количества добавленного ВРСМВН. Не желая связывать себя какой-либо конкретной теорией, предполагается, что это происходит из-за чрезмерного разрыва полимерной цепи, вызванного высоким содержанием пероксида. Таким образом, считается, что концентрации активного кислорода, превышающие 315 част./млн, не подходят для достижения желаемых эффектов изобретения.

[0061] Все ссылки, включая публикации, заявки на патенты и патенты, цитируемые в настоящем документе, настоящим включены посредством ссылки в той же степени, как если бы каждая ссылка была отдельно и конкретно указана для включения посредством ссылки и изложена в настоящем документе полностью.

[0062] Использование терминов «а», «an» и «the» и подобных ссылок в контексте описания сущности изобретения по настоящей заявки (особенно в контексте следующей формулы изобретения) должно толковаться как охватывающее как единственное, так и множественное число, если иное не указано в настоящем документе или явно не противоречит контексту. Термины «содержащий», «имеющий», «включающий» и «содержит» следует толковать как термины с открытым контекстом (т.е. означающие «включающий, но не ограничивающийся»), если не указано иное. Перечисление диапазонов значений в настоящем документе предназначено лишь для использования в качестве сокращенного способа ссылки на каждое отдельное значение, попадающее в диапазон, если иное не указано в настоящем документе, и каждое отдельное значение включено в описание, как если бы оно было приведено в настоящем документе по отдельности. Все способы, описанные в настоящем документе, могут быть выполнены в любом подходящем порядке, если иное не указано в настоящем документе или иным образом явно не противоречит контексту. Использование любых и всех примеров или иллюстративного языка (напр., «такой как»), представленных в настоящем документе, предназначено просто для лучшего освещения сущности изобретения в заявке и не накладывает ограничения на объем притязаний, если не заявлено иное. Никакая формулировка в описании не должна толковаться как указывающая на какой-либо элемент, не заявленный в формуле изобретения, как существенный для практического применения сущности изобретения, описанной в настоящем документе.

[0063] В настоящем документе описаны предпочтительные варианты выполнения сущности изобретения по этой заявке, включая наилучший способ, известный изобретателям, для осуществления заявленной сущности изобретения. Вариации этих предпочтительных вариантов выполнения могут стать очевидными для специалистов в данной области техники после прочтения вышеприведенного описания. Изобретатели ожидают, что квалифицированные специалисты будут использовать такие варианты по мере необходимости, и изобретатели полагают, что сущность изобретения, описанная в настоящем документе, будет применяться на практике иначе, чем конкретно описано в настоящем документе. Соответственно, это раскрытие включает в себя все модификации и эквиваленты сущности изобретения, указанной в прилагаемой формуле изобретения, как разрешено применимым законодательством. Более того, любое сочетание вышеописанных элементов во всех их возможных вариациях охватывается настоящим раскрытием, если иное не указано в настоящем документе или иным образом явно не противоречит контексту.

Изобретение относится к способу получения полимерных композиций. Способ получения полимерной композиции включает стадии: (а) предоставления гетерофазного термопластичного полимера, содержащего: (i) непрерывную фазу, выбранную из группы, состоящей из гомополимеров полипропилена и сополимеров пропилена и вплоть до 50 мас.% одного или более сомономеров, выбранных из группы, состоящей из этилена и C4-C10 α-олефиновых мономеров; и (ii) дискретную фазу, выбранную из группы, состоящей из гомополимеров этилена и сополимеров этилена и сомономера, выбранного из группы, состоящей из C3-C10 α-олефиновых мономеров; (b) предоставления агента, улучшающего совместимость, содержащего 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил-2,4-гексадиеноат; (с) предоставления пероксидного соединения; (d) подачи термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения в устройство для смешивания расплава, где пероксидное соединение подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию активного кислорода от 50 до 315 ч./млн в пересчете на объединенную массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения, и при этом агент, улучшающий совместимость, подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил-2,4-гексадиеноата от 200 до 5000 ч./млн в пересчете на объединенную массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения; и (е) обработки термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения в аппарате для смешивания расплава при температуре, превышающей точку плавления термопластичного полимера, с образованием полимерной композиции. Также изобретение относится к способу получения полимерной композиции, в котором способ помимо стадий (а), (b), (с), (d) и (е) дополнительно содержит стадии (f) смешивания промежуточной композиции с получением полимерной композиции; и (g) охлаждения полимерной композиции до температуры, при которой она затвердевает. Технический результат заключается в предоставлении способов, позволяющих получать полимерные композиции с повышенной текучестью расплава при сохранении или даже улучшении ударопрочности полимера. 2 н. и 9 з.п. ф-лы, 3 табл., 71 пр.

1. Способ получения полимерной композиции, где способ включает стадии:

(а) предоставления гетерофазного термопластичного полимера, содержащего: (i) непрерывную фазу, выбранную из группы, состоящей из гомополимеров полипропилена и сополимеров пропилена и вплоть до 50 мас.% одного или более сомономеров, выбранных из группы, состоящей из этилена и C4-C10 α-олефиновых мономеров; и (ii) дискретную фазу, выбранную из группы, состоящей из гомополимеров этилена и сополимеров этилена и сомономера, выбранного из группы, состоящей из C3-C10 α-олефиновых мономеров;

(b) предоставления агента, улучшающего совместимость, содержащего 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил-2,4-гексадиеноат;

(с) предоставления пероксидного соединения;

(d) подачи термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения в устройство для смешивания расплава, где пероксидное соединение подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию активного кислорода от 50 до 315 ч./млн в пересчете на объединенную массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения, и при этом агент, улучшающий совместимость, подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил-2,4-гексадиеноата от 200 до 5000 ч./млн в пересчете на объединенную массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения; и

(е) обработки термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения в аппарате для смешивания расплава при температуре, превышающей точку плавления термопластичного полимера, с образованием полимерной композиции.

2. Способ по п. 1, в котором пероксидное соединение подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию активного кислорода от 50 до 265 ч./млн в пересчете на объединенную массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения.

3. Способ по п. 2, в котором пероксидное соединение подают в устройство для смешивания расплава в количестве, обеспечивающем начальную концентрацию активного кислорода от 50 до 215 ч./млн в пересчете на объединенную массу термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения.

4. Способ получения полимерной композиции, где способ включает стадии:

(а) предоставления гетерофазного термопластичного полимера, содержащего: (i) непрерывную фазу, выбранную из группы, состоящей из гомополимеров полипропилена и сополимеров пропилена и вплоть до 50 мас.% одного или более сомономеров, выбранных из группы, состоящей из этилена и C4-C10 α-олефиновых мономеров; и (ii) дискретную фазу, выбранную из группы, состоящей из гомополимеров этилена и сополимеров этилена и сомономера, выбранного из группы, состоящей из C3-C10 α-олефиновых мономеров;

(b) предоставления агента, улучшающего совместимость, содержащего 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил-2,4-гексадиеноат;

(с) предоставления пероксидного соединения;

(d) объединения термопластичного полимера, агента, улучшающего совместимость, и пероксидного соединения с получением промежуточной композиции, где пероксидное соединение смешивают с термопластичным полимером и агентом, улучшающим совместимость, в количестве, обеспечивающем от 50 до 315 ч./млн активного кислорода в промежуточной композиции, и где агент, улучшающий совместимость, объединяют с термопластичным полимером и пероксидным соединением в количестве, обеспечивающем от 200 до 5000 ч./млн 2,2-бис[(1,3-пентадиенилкарбонилокси)метил]бутил-2,4-гексадиеноата в промежуточной композиции;

(е) нагревания промежуточной композиции до температуры, превышающей точку плавления термопластичного полимера;

(f) смешивания промежуточной композиции с получением полимерной композиции; и

(g) охлаждения полимерной композиции до температуры, при которой она затвердевает.

5. Способ по п. 4, в котором пероксидное соединение комбинируют с термопластичным полимером и агентом, улучшающим совместимость, в количестве, обеспечивающем от 50 до 265 ч./млн активного кислорода в промежуточной композиции.

6. Способ по п. 5, в котором пероксидное соединение комбинируют с термопластичным полимером и агентом, улучшающим совместимость, в количестве, обеспечивающем от 50 до 215 ч./млн активного кислорода в промежуточной композиции.

7. Способ по любому из пп. 1-6, в котором содержание пропилена в непрерывной фазе составляет 80 мас.% или более.

8. Способ по любому из пп. 1-7, в котором содержание этилена в дискретной фазе составляет 8 мас.% или более.

9. Способ по любому из пп. 1-8, в котором содержание этилена в дискретной фазе составляет от 8 до 80 мас.%

10. Способ по любому из пп. 1-9, в котором непрерывная фаза составляет от 5 до 80 мас.% от общей массы термопластичного полимера.

11. Способ по любому из пп. 1-10, в котором пероксидное соединение представляет собой 2,5-диметил-2,5-ди(трет-бутилперокси)гексан.

| US 2016024289 A1, 28.01.2016 | |||

| US 2016024289 A1, 28.01.2016 | |||

| JP 2003327712 A, 19.11.2003 | |||

| US 5049605 A, 17.09.1991 | |||

| US 5639822 A, 17.06.1997 | |||

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2341543C2 |

Авторы

Даты

2024-06-06—Публикация

2020-10-15—Подача