Область техники

Изобретение относится к способам концентрирования литийсодержащих растворов выпариванием с использованием вертикальных колонн путем пропускания через жидкость горячего теплоносителя с последующим получением моногидрата хлорида лития и устройствам для их осуществления.

Целью изобретения является получение концентрата хлорида лития с параллельной его очисткой от примесей оптимальным путем в условиях климата России с использованием доступных энергетических ресурсов c последующим получением моногидрата хлорида лития, при этом исходный раствор хлорида лития может иметь как промышленное, так и природное происхождение, в качестве источника теплоносителя используются продукты сжигания газа, в т.ч. возможно применение в качестве топлива газа попутно получаемого при нефтедобыче.

Предлагаемое изобретение может быть использовано для концентрирования растворов хлорида лития и последующего получения моногидрата хлорида лития на местах добычи природных рассолов и в составе технологических цепочек для дальнейшего получения соединений лития для промышленных целей.

Уровень техники

Окончание XX века ознаменовалось бурным расширением сырьевой базы для производства литиевых продуктов за счет вовлечения в сферу промышленного производства гидроминерального сырья - литиеносных природных рассолов, саларов, рапы озер.

Основное количество лития сосредоточено в водах Мирового океана (260 млрд т.). В континентальных природных водах и рассолах вместе с твердым алюмосиликатным сырьем содержание лития на Земле составляет ~30 млн т. При этом на долю континентальных природных вод и рассолов (поверхностных и глубинных) приходится 78 % и только 22 % - на рудное пегматитовое сырье.

Использование рудного алюмосиликатного сырья требует больших капитальных вложений на его добычу. Кроме того, необходимы энергетические затраты на реализацию технологии: высокотемпературное спекание шихты (1350°С) и последующее выщелачивание спеков при 90 °С. Отсюда высокая себестоимость литиевой продукции.

При использовании гидроминерального сырья не требуется горных работ для его добычи, а выщелачивание ценных компонентов из вмещающих пород осуществила сама природа. Содержание в рассолах таких компонентов, как соли лития, натрия, калия, магния, кальция, а также брома и ряда микрокомпонентов, позволяет их извлекать осадительными и ионообменными методами, на которые не нужны большие энергетические затраты. При комплексной переработке этого вида сырья можно значительно повысить экономическую эффективность технологии в целом за счет снижения себестоимости получаемых продуктов, в том числе литиевых.

Производство литиевой продукции из гидроминеральных сырьевых источников стимулировало рост новых областей применения соединений лития, прежде всего в синтезе катодных материалов для литий-ионных источников тока, в расширении состава композиций при получении сверхлегких сплавов и др.

В последнее время во всем мире наблюдается тенденция к комплексному использованию гидроминеральных сырьевых источников - природных минерализованных рассолов различных типов. Одним из главных преимуществ извлечения полезных элементов из этого сырья является более высокое качество получаемых продуктов.

К наиболее простым для промышленного освоения относятся литиеносные рассолы хлоридного натриевого типа, в которых содержание солей магния и кальция невелико. В мировой практике освоены технологии их переработки, основной принцип которых - предварительное концентрирование рассолов по литию в испарительных бассейнах до получения литиевого концентрата.

1. Способы гелиоконцентрирования рассола широко применяется в промышленности, в частности указаны в патентах RU 2283283 C1 [МПК C01D 15/08. Способ получения карбоната лития высокой степени чистоты из литиеносных хлоридных рассолов / В.И. Титаренко, А.Д. Рябцев, Н.П. Коцупало, Л.Т. Менжерес, А.А. Кураков, Е.П. Гущина. Заявка от 30.12.2004, опубл. 10.09.2006. Бюл. № 25] и CN 105540619 B [МПК C01D15/08. Разновидность метода получения карбоната лития батарейного качества (A kind of preparation method of battery-level lithium carbonate) / Вэнь Сяньмин, Чжу Чаолян, Дэн Сяочуань, Дуань Дунпин, Ма Пейхуа, Шао Фэй, Го Сяоин, Ши Фей, Ши Ифэй, Цин Бинджу, Фан Файинг, Ван Яньань. Заявка от 22.07.2016, опуб. 15.12.2017], данная технология имеет свои недостатки, в частности она сильно зависима от климатических условий, в том числе количества солнечных дней в году и количества осадков в месте расположения бассейна выпаривания, так данный метод нашел свое широкое распространение в Китае и Южной Америке.

В России технологическая схема, базирующаяся на естественном концентрировании рассола, была разработана Н.И. Забродиным для вод Берикейского месторождения [Забродин Н.И., Нечаева А.А., Коробочкина Т.В. Содержание редких щелочных элементов в соляном сырье Советского Союза и перспективы их промышленного освоения / Редкие щелочные элементы.- Новосибирск: Сиб. отд. АН СССР, 1960. с. 97-100] (Республика Дагестан), в данной схеме концентрирование осуществлялось в бассейнах, после чего поэтапно осаждались Mg(OH)2, CaCO3, BaCO3+SrCO3, дальнейшая концентрация раствора производилась в заводских условиях под вакуумом. Технико-экономических доклад по обоснованию целесообразности строительства химического комбината на базе этого месторождения минерализованных вод после экспертизы ВНИИ Галургии не был оценен положительно из-за больших капитальных и эксплуатационных затрат, а также большого срока окупаемости предприятия.

Технология гелиоконцентрирования сильно ограничена в применении, в т.ч. это обусловлено невозможностью транспортировки исходного сырья к местам предпочтительного её применения.

Из уровня техники также известен способ прямого осмоса для концентрирования растворов литийсодержащих солей, заявка на патент WO 2016064689 A2 [МПК B01D61/58. Forward osmosis process for concentration of lithium containing solutions / Ackson R. Switzer, Neal J. Colonius, Chi Hung Cheng, Pieter Johannes Daudey. Заявка от 16.10.2015, опуб. 28.04.2016].

В данном способе используется разность осмотического давления между литийсодержащим солевым раствором и вторым солевым раствором с более высоким осмотическим давлением, описан процесс, в котором технология процесса обратного осмоса и технология процесса прямого осмоса используются в тандеме для концентрирования растворов литийсодержащих солей и для извлечения воды, которая может быть повторно использована в процессе.

Данный процесс имеет ряд недостатков, в процессе концентрирования растворов возникает загрязнение полупроницаемых мембран, которые требуют очистки или замены, для продления срока службы мембран требуется обеспечение предварительной очистки концентрируемого раствора, что усложняет конструкцию и делает схему малоприменимой для больших объемов растворов, особенно рассолов природного происхождения. Также мембраны имеют ограниченную устойчивость ко многим солям, присутствующим в рассоле, особенно к солям кальция.

Из уровня техники известен метод извлечения лития из растворов с помощью процесса ионного обмена на основе неорганических ионообменных материалов, например этот метод описан в патенте US 10505178 B2 [МПК H01M4/131. Ion exchange system for lithium extraction / David Henry Snydacker, Alexander John Grant, Ryan Ali Zarkesh. Заявка от 10.05.2019, опуб. 10.12.2019], в частности метод применим для получения концентрированного раствора лития, но для его обеспечения требуются дорогостоящие расходники, такие как ионообменная смола, метод требует проведения регенерации ионообменного материала и сложной конструкции установки, также ионообменный материал загрязняется в процессе использования, что требует либо тщательной предочистки раствора, либо периодической замены дорогостоящего материала, данный метод очистки также обладает невысокой скоростью.

В общем смысле концентрирование водных растворов с получением концентрированного раствора солей имеет большое распространение в промышленности, разработаны способы и устройства, которые функционируют, но не являются идеальными для работы с соляным раствором хлорида лития.

Так из уровня техники известен способ выпаривания минерализованных вод по патенту SU 1680634 A1 [МПК C02F 1/12, C02F 103/02. Способ выпаривания минерализованных вод / А. Ю. Дыхно, А.А. Арешкин, К.А. Арутюнов, С.В. Горбатенко, К.А. Брагина. Заявка от 02.12.1986, опуб. 30.09.1991], в нем выпаривание минерализированных вод с использованием дымовых газов в насадочном скруббере осуществляется с дополнительным нагревом насадки, представленный способ предназначен для работы с дымовыми газами до 200°С. Дополнительный нагрев насадки сопряжен с дополнительными затратами энергии, также способ не раскрывает вопроса подготовки теплоносителя, утилизации остаточного тепла парогазовой смеси, очистки осадков и оптимального режима выпаривания для конкретного вида раствора.

Также из уровня техники известна схема распылительного испарителя по патенту US 2327039 A [МПК B01D1/16. Spray evaporator / Sheldon B Heath. Заявка от 10.07.1941, опуб. 17.08.1943], конструкция данного устройства не предусматривает утилизации остаточного тепла парогазовой смеси, очистки осадков и оптимального режима выпаривания для конкретного вида раствора.

Из уровня техники известен способ выпаривания растворов сульфата натрия и выделения из них сульфата натрия по патенту US 2640762 A [МПК C01D5/18. Process for evaporating sodium sulfate solutions and recovering sodium sulfate therefrom / James V Wiseman. Заявка от 25.11.1949, опуб. 02.06.1953], указанный способ также не предусматривает утилизации остаточного тепла парогазовой смеси, имеет сложную конфигурацию испарительно колонны для масштабирования установки, а также для её обслуживания в процессе эксплуатации.

Из уровня техники известна современная установка для концентрирования сточных вод и создания рассолов по патенту US 11390791 B2 [МПК C09K8/04. Apparatus for concentrating wastewater and for creating brines / Bernard F. Duesel, Jr. Michael J. Rutsch, Craig Clerkin. Заявка от 16.03.2021, опуб. 19.07.2022], которая была выбрана в качестве прототипа, состоящая из:

Секции концентратора, которая включает:

Вход для газа;

Газоотвод;

Коридор смешения, расположенный между входом газа и выходом газа, причем коридор смешения имеет суженную часть, в которой поток газа внутри коридора смешения ускоряется при движении от входа газа к выходу газа;

Впускное отверстие для жидкости, через которое жидкость, подлежащая концентрированию, впрыскивается в смесительный коридор, причем впускное отверстие для жидкости расположено в смесительном коридоре между впускным отверстием для газа и суженной частью;

Каплеуловителя, расположенного ниже по потоку от секции концентратора, который включает:

Каплеуловитель;

Канал потока газа, соединенный с выходом газа секции концентратора;

Коллектор жидкости, расположенный в канале потока газа туманоуловителя, для удаления жидкости из газа, протекающего в канале, коллектор жидкости содержит отражающую перегородку грубой очистки (каплеуловитель), и резервуар, который собирает жидкость, удаляемую из газа, протекающего в канале;

Контура рециркуляции, расположенного между резервуаром и смесительным коридором, для транспортировки жидкости из резервуара в смесительный коридор;

Вторичного рециркуляционного контура, включающего отстойник для отделения насыщенной жидкости и взвешенных веществ;

Специального устройства для смешивания рассола, соединенного с отстойником.

В качестве зависимых пунктов по патенту US 11390791 B2 указано:

2. Установка для концентрирования по п. 1, отличающаяся тем, что специальное устройство для смешивания рассола включает в себя порт для извлечения насыщенной жидкости, клапан для извлечения насыщенной жидкости, функционально соединенный с портом для извлечения насыщенной жидкости, порт для извлечения осевших твердых частиц, клапан для извлечения осевших твердых частиц, функционально соединенный с портом для извлечения осевших твердых частиц, и контроллер, функционально соединенный с портом для извлечения осевших твердых частиц. соединенный с клапаном насыщенной жидкости и клапаном осажденных твердых частиц.

3. Установка для концентрирования по п. 2, в котором специальное устройство для смешивания рассола включает в себя источник смазки, который по текучей среде соединен с линией смеси ниже по потоку от точки, в которой смешиваются насыщенные жидкости и осевшие твердые вещества.

4. Установка для концентрирования по п. 3, при этом контроллер функционально соединен с датчиком веса смеси, с датчиком веса насыщенной жидкости и с датчиком веса осевших твердых частиц.

5. Установка для концентрирования по п. 1, отличающаяся тем, что секция концентратора включает в себя регулируемый ограничитель потока, расположенный в суженной части смесительного коридора, при этом ограничитель потока можно регулировать для изменения потока газа через смесительный коридор.

6. Установка для концентрирования по п. 5, при этом регулируемое ограничение потока представляет собой пластину Вентури, которую можно регулировать для изменения размера или формы суженной части смесительного коридора.

7. Установка для концентрирования по п. 1, при этом коллектор жидкости дополнительно содержит первый съемный фильтр.

8. Установка для концентрирования по п. 7, при этом первый съемный фильтр предназначен для удаления капель жидкости размером 20 микрон или более.

9. Установка для концентрирования по п. 7, дополнительно содержащая второй съемный фильтр.

10. Установка для концентрирования по п. 9, при этом второй съемный фильтр выполнен с возможностью удаления капель жидкости меньшего размера, чем первый съемный фильтр.

Эта установка выбрана в качестве прототипа установки для концентрирования, т.к. целью её применения является получение концентрированных растворов солей за счет испарения из растворов растворителя (воды) при прямом контакте жидкости с газом-теплоносителем, устройство имеет коридор смешивания с впускным отверстием для впрыска концентрируемой жидкости; накопительную емкость для сбора концентрата; рециркуляционный контур, соединяющий емкость для концентрата и коридор смешивания; выпускное отверстие для газа.

Недостатками прототипа являются:

- Для смешивания теплоносителя и жидкости в концентраторе установки конструктивно внедрен скруббер Вентури (труба Вентури), недостатком данной конфигурации для целей нашего изобретения является износ внутренней поверхности диффузора за счет высокоскоростного контакта с частицами, в т.ч. кристаллами соли и примесями, которые могут содержатся в растворе.

- Отсутствие системы центрифугирования для эффективного отделения примесей от концентрируемого раствора, для целей нашего изобретения ключевым является снижение потерь хлорида лития при отделении осадков при обеспечении требуемой скорости очистки, заявленная в прототипе конструкция не обеспечивает реализацию данного способа.

- Отсутствие системы рекуперации тепловой энергии из парогазовой смеси, сохранение тепловой энергии является необходимым требованием для обеспечения энергоэффективности установки, особенно в холодных климатических условиях, что необходимо для целей нашего изобретения.

- Резервуар прототипа, который собирает жидкость, удаляемую из газа, протекающего в канале, содержит наклонный лоток для сбора осадка, который в силу геометрии может быть подвержен зарастанию осаждаемыми кристаллами, что препятствует их эффективному удалению, необходимому для целей нашего изобретения.

- Форма канала концентратора имеет сложную геометрию и предусматривает размещение пластины для регулировки потока (зависимый признак, п.6 формулы прототипа), канал отвода газа и коллектор жидкости с каплеуловителями имеют сложную конфигурацию, что затрудняет изготовление и обслуживание установки, для целей нашего изобретения требуется более технологичная конструкция.

Хотя сконцентрированный раствор хлорида лития может выступать как самостоятельный продукт, но наиболее практичным вариантом представляется его дальнейшая переработка с целью получения моногидрата хлорида лития для удобной транспортировки и использования в качестве самостоятельного готового продукта.

Раскрытие изобретения

В основу изобретения положено решение технической задачи получения концентрата хлорида лития и его очистки от примесей оптимальным путем с последующим получением моногидрата хлорида лития, или без него, в условиях климата России с использованием доступных энергетических ресурсов, решение обеспечивает снижение потерь хлорида лития в концентрируемом растворе при выведении осадков, упрощение конструкции установки для обеспечения метода выпаривания за счет совмещения процесса выпаривания и очистки раствора, повышение энергоэффективности метода за счет рециркуляции тепловой энергии.

Патентуемые способы и конструкции являются эффективными и экономически выгодными при работе с растворами хлорида лития как промышленного, так и природного происхождения в областях холодного климата и доступного газа в качестве топлива, например, получаемого в процессе нефтедобычи на месторождениях с параллельной добычей рассолов.

Поставленная техническая задача достигается тем, что реализуется способ концентрирования раствора хлорида лития выпариванием части воды из жидкости, отличающийся тем, что в качестве исходного раствора для концентрирования используют среду, содержащую литий; в качестве теплоносителя применяют поток горячего газа, получаемого с использованием газового теплогенератора; испарение воды осуществляют в колонне с распылением жидкости сверху вниз в потоке теплоносителя; используют такой режим работы испарителя, при котором концентрация получаемого концентрированного раствора по хлориду лития доводится до 430 г/дм3 и выше, что обеспечивает высаливание солей-примесей с сохранением хлорида лития в растворенном состоянии; выпадающие из выпаренного раствора хлорида лития примеси осаждаются на дне накопительной емкости испарителя, расположенной ниже колонны, и отделяются от раствора центрифугированием; полученная после контакта с раствором парогазовая смесь выводится из испарителя через теплообменник с возвращением части тепловой энергии в систему; для осуществления способа дополнительно испарение воды могут осуществлять с поверхности раствора в накопительной емкости испарителя; для осуществления способа среда, содержащая литий, может представлять собой рассол природного происхождения; для осуществления способа среда, содержащая литий, может представлять собой раствор после операции обратно осмотической фильтрации в технологии извлечения лития из природных рассолов; для осуществления способа среда, содержащая литий, может представлять собой раствор после операции нанофильтрации; для осуществления способа среда, содержащая литий, может представлять собой первичный литиевый концентрат, который получают с использованием сорбента ДГАЛ-Cl; для осуществления способа топливом для газового теплогенератора может служить попутно добываемый с нефтью газ; для осуществления способа часть возвращаемой тепловой энергии может быть использована для подогрева исходного раствора; для реализации процесса выпаривания в непрерывном, установившемся режиме часть освобожденного от примесей и сконцентрированного в результате выпаривания раствора хлорида лития могут выводить в качестве продуктового концентрата, а часть после смешения с потоком исходного поступающего на выпаривание раствора в качестве среды содержащей литий, могут возвращать на этап выпаривания; при реализации процесса выпаривания в непрерывном, установившемся режиме продуктовый концентрат могут выводить из системы через теплообменник с возвращением части тепловой энергии в систему; отводимую от продуктового концентрата тепловую энергию могут использовать для подогрева воздуха, поступающего в теплогенератор; при реализации процесса выпаривания в непрерывном, установившемся режиме возвращаемый на этап выпаривания раствор могут пропускать через фильтр; для осуществления способа конденсат, полученный при охлаждении выводимой парогазовой смеси, может быть собран и выведен из системы; для осуществления способа в колонне могут быть использованы тарелки с отверстиями; для осуществления способа горячий газ может подаваться в колонну снизу вверх; для осуществления способа, при подаче газа в колонну снизу вверх, возможен вариант, при котором температура газа на выходе из колонны не должна превышать 100°С; для осуществления способа, при подаче газа в колонну снизу вверх, в случае охлаждения теплоносителя до температуры ниже значения температуры точки росы в верхнюю часть колонны возможно дополнительно подавать горячий газ для повышения температуры; для осуществления способа, при подаче газа в колонну снизу вверх, перед подачей в колонну горячий газ может обтекать поверхность раствора в накопительной емкости испарителя; для осуществления способа, при подаче газа в колонну снизу вверх температуру газа могут поддерживать в диапазоне от 400°С до 800°С; для осуществления способа могут осуществлять регулировку температуры и объема теплоносителя за счет дополнительно подмешивания в него воздуха; для осуществления способа могут осуществлять регулировку температуры и объема теплоносителя за счет дополнительно подмешивания в него воздуха в вихревом смесителе; для осуществления способа могут использовать газовый теплогенератор циклонного типа; для осуществления способа отбор продуктового концентрата хлорида лития могут осуществлять из накопительной емкости испарителя; для осуществления способа полученная после контакта с раствором парогазовая смесь может быть направлена в каплеуловитель с выведением уловленной жидкости в накопительную емкость испарителя; для осуществления способа полученная после контакта с раствором парогазовая смесь может быть направлена в каплеуловитель с выведением уловленной жидкости в исходный раствор; для осуществления способа накопительную емкость испарителя могут дополнительно охлаждать с целью ускорения высаливания примесей; для осуществления способа после центрифугирования осажденных примесей могут производит их отмывку в следующем порядке: кек выгружают в первый реактор с мешалкой; в первый реактор с мешалкой вводят порцию промывочной жидкости из первой емкости с промывочной жидкостью и распульповывают; полученная суспензия направляется на центрифугирование; фугат возвращают в выпарной аппарат, кек выгружают во второй реактор с мешалкой; во второй реактор с мешалкой вводят порцию промывочной жидкости из второй емкости с промывочной жидкостью и распульповывают; полученная суспензия направляется на центрифугирование; фугат направляют в первую емкость с промывочной жидкостью, кек выгружают во второй реактор с мешалкой; во второй реактор с мешалкой вводят порцию пресной воды и распульповывают; полученная суспензия направляется на центрифугирование; фугат направляют во вторую емкость с промывочной жидкостью, кек выгружают; для осуществления способа при осуществлении отмывки примесей в качестве пресной воды могут использовать конденсат, полученный при охлаждении выводимой парогазовой смеси; для осуществления способа теплообменник дополнительно может охлаждается с помощью градирни; для осуществления способа горячий газ может подается в колонну сверху вниз; для осуществления способа при подаче газа в колонну сверху вниз горячий газ может подаваться в колонну при температуре от 400°С до 800°С и на выходе из колонны иметь температуру от 78°С до 120°С; для осуществления способа часть отработанной газовой смеси может быть направлена в теплогенератор; для осуществления способа продуктовый отбор продуктового концентрата хлорида лития может осуществляться из фугата после операции центрифугирования.

Поставленная техническая задача достигается тем, что применяется устройство концентрирования раствора хлорида лития выпариванием части воды из жидкости, включающее впускное отверстие для газа; коридор смешивания с впускным отверстием для впрыска концентрируемой жидкости; накопительную емкость для сбора концентрата; рециркуляционный контур, соединяющий емкость для концентрата и коридор смешивания; выпускное отверстие для газа, отличающееся тем, что перед впускным отверстием для газа установлен газовый теплогенератор; коридор смешивания выполнен в виде цилиндрической вертикальной колонны; система впрыска концентрируемой жидкости в колонну расположена в верхней части колонны и выполнена в виде одного или нескольких распылителей, вынесенных во внутренний объем колонны, или расположенных на корпусе колонны, обеспечивающих прямой контакт жидкости и газа; накопительная емкость для сбора концентрата расположена ниже уровня колонны и имеет сужение в нижней части; нижняя часть накопительной емкости соединена с центрифугой, при этом имеется канал для возврата отделенной жидкой фазы после центрифугирования в испаритель; после выпускного отверстия для газа установлен теплообменник с системой сбора конденсата, обеспечивающий подогревание исходного раствора; в применяемом устройстве может быть реализован рециркуляционный контур, соединяющий емкость для концентрата и коридор смешивания установлен фильтр; в применяемом устройстве может быть реализована конструкция колонны с установленными тарелками, которые имеют отверстия; в применяемом устройстве может быть реализовано расположение впускного отверстия для газа, которое обеспечивает подачу газа в колонну снизу вверх; в применяемом устройстве с подачей газа в колонну снизу вверх может быть реализовано соединение магистрали горячего газа от теплогенератора с верхней частью колонны через клапан, регулирующий подачу газа; в применяемом устройстве после газового теплогенератора может быть установлен канал для дополнительного подмеса воздуха в газ теплоноситель; в применяемом устройстве после газового теплогенератора может быть установлен вихревой смеситель для дополнительного подмеса воздуха в газ теплоноситель; в применяемом устройстве газовый теплогенератор может быть выполнен по циклонной схеме; в применяемом устройстве накопительная емкость испарителя может иметь канал для отбора продуктового концентрата хлорида лития; в применяемом устройстве после выпускного отверстия для газа может быть установлен каплеуловитель с каналом, обеспечивающим выведение уловленной жидкости в накопительную емкость испарителя; в применяемом устройстве после выпускного отверстия для газа может быть установлен каплеуловитель с каналом, обеспечивающим выведение уловленной жидкости в исходный раствор; в применяемом устройстве накопительная емкость испарителя может быть оборудована охладителем; в применяемом устройстве центрифуга для выделения примесей может быть соединена с реактором, оборудованным мешалкой, реактор в свою очередь соединен с линией для вывода пульпы и с емкостью, содержащей промывочный раствор; линия для вывода пульпы соединена со второй центрифугой, вторая центрифуга соединена с накопительной емкостью испарителя, с каналом для выгрузки кека, с емкостью, содержащей промывочный раствор и с вторым реактором, оборудованным мешалкой, второй реактор, оборудованный мешалкой соединен с входом второй центрифуги; в применяемом устройстве для дополнительного охлаждения теплообменника может быть установлена градирня; в применяемом устройстве впускное отверстие для газа может быть расположено так, что газ подается в колонну сверху вниз; в применяемом устройстве на линии вывода продуктового концентрата может быть установлен теплообменник, который отбирает тепло у продуктового концентрата, при этом может быть установлена воздуходувка, которая направляет охлажденную часть отработанной газовой смеси в газовый теплогенератор; в применяемом устройстве канал для отбора продуктового концентрата может находиться на линии вывода фугата из центрифуги.

Поставленная техническая задача достигается тем, что реализуется способ получения моногидрата хлорида лития из концентрата хлорида лития, получаемого по вышеописанному способу, для получения моногидрата хлорида лития концентрат подвергают выпариванию греющим паром до образования суспензии, содержащей кристаллы моногидрата хлорида лития; суспензию центрифугируют, полученный фугат возвращают на этап получения концентрата, а кек подвергают промывке водой и полученную после промывки суспензию направляют на центрифугирование; после центрифугирования кек в виде кристаллов моногидрата хлорида лития выгружают; для осуществления способа пар, получаемый при выпаривании концентрата хлорида лития, направляется на конденсирование с выводом конденсата; для осуществления способа промывку кека водой могут осуществлять в три этапа, на первом этапе промывки кек распульповывается с добавлением воды и полученная пульпа направляется на центрифугирование, кек направляется на второй этап промывки, а фугат подмешивается в исходный литийсодержащий раствор для концентрирования, на втором этапе промывки кек распульповывается с добавлением воды и полученная пульпа направляется на центрифугирование, кек направляется на третий этап промывки, а фугат подмешивается в исходный литийсодержащий раствор для концентрирования, на третьем этапе кек распульповывается с добавлением воды и получением суспензии; для осуществления способа подмешиваемый к исходному раствору фугат предварительно могут подогревать за счет остаточного тепла парогазовой смеси.

Поставленная техническая задача достигается тем, что применяется устройство для получения моногидрата хлорида лития, которое включает вышеописанное устройство концентрирования раствора хлорида лития выпариванием части воды из жидкости, соединенное с линией приема продуктового концентрата, которая обеспечивает подачу продуктового концентрата в выпарную колонну осаждения моногидрата хлорида лития; выпарная колонна имеет канал для вывода конденсата в нижней части, канал для входа теплоносителя, канал для выхода насыщенного влагой пара, канал для вывода суспензии, содержащей кристаллы моногидрата хлорида лития; канал для выхода насыщенного влагой пара соединен с теплообменником; канал для вывода суспензии, содержащей кристаллы моногидрата хлорида лития, соединен с первой центрифугой, которая имеет канал возврата фугата и канал выгрузки кека; канал возврата фугата соединен с выпарной колонной осаждения моногидрата хлорида лития; канал выгрузки кека соединен с реактором для распульповки, оборудованным мешалкой; реактор для распульповки соединяется со второй центрифугой и с линией подачи промывочной жидкости; вторая центрифуга соединена с емкостью с исходным литийсодержащим раствором для направления в него фугата и со вторым реактором для распульповки, оборудованным мешалкой; вторая центрифуга соединена c каналом выгрузки моногидрата хлорида лития.

Заложенные в способе и конструкции устройства для его осуществления особенности обеспечивают наилучшее достижение технического результата при работе с растворами хлорида лития неочевидным из уровня техники образом по следующим причинам:

- Типичный раствор хлорида лития природного или промышленного происхождения в качестве примесей обычно содержит хлориды калия, натрия, магния и кальция и др. Хлорид лития, имеющий наибольшую растворимость, при концентрировании раствора накапливается, при этом происходит процесс высаливания примесей, в осадок выпадают NaCl, KCl, CaCl2, MgCl2·6H2O, CaBO3·2H2O, MgBO3·2H2O, CaSO4·2H2O, CaCl2·6H2O, на опытных установках определено, что эффективное высаливание для растворов хлорида лития обеспечивается при концентрации раствора по хлориду лития от 430 г/дм3 и выше. Технический результат достигается тем, что процесс газотермического выпаривания и очистки от примесей происходит в описанном способе параллельно, что обеспечивает получение концентрата хлорида лития с одновременной очисткой от примесей в едином процессе, что в свою очередь упрощает конструкцию установки для осуществления способа и технологический процесс получения очищенного продуктового концентрата. Таким образом способ является оптимальным для растворов хлорида лития.

- Применение газотермического выпаривания для раствора хлорида лития обеспечивает минимальный риск отложения твёрдофазных образований на активных элементах выпарного оборудования ввиду отсутствия в процессе выпаривания перегретых конструктивных элементов, так как температурные изменения протекают только в объёме газожидкостного слоя.

- Степень концентрации исходного раствора хлорида лития, поступающего на газотермическое концентрирование, не имеет значения. Разница в выпаривании литиевых растворов с разной начальной концентрацией хлорида лития будет заключаться только в расходе теплоносителя и времени выпаривания.

- Применение для концентрации хлорида лития топочного газа обеспечивает наличие в газе-теплоносителе большого количества СО2, что в свою очередь обеспечивает насыщение раствора углекислым газом, в результате этого происходит частичная очистка раствора от примесей Са и Мg, которые так же выпадают в осадок из комплексного раствора, примесь бора, содержащегося в растворе, так же может снижаться.

- Применение системы центрифугирования для отделения примесей от концентрируемого раствора обеспечивает снижение потерь хлорида лития при отделении осадков за счет возможности возврата фугата в испаритель с поддержанием требуемой скорости очистки, данный способ в отличие от фильтрации или иных способов очистки оптимально подходит для способа концентрирования хлорида лития за счет своей простоты и непрерывности процесса, не требует очистки фильтров и других дополнительных операций.

- Рекуперация тепловой энергии из парогазовой смеси обеспечивает экономию топлива и поддержание работоспособности способа в холодных климатических условиях за счет компенсации утечек тепла с корпуса и трубопроводов установки.

- Применение газотермического выпаривания для раствора хлорида лития обеспечивает высокий КПД использования тепловой энергии за счёт прямого контакта газообразного теплоносителя с выпариваемым раствором в условиях высокоразвитой поверхности контакта фаз.

- Конфигурация колонны в виде обычного цилиндра упрощает производство и обслуживание установок по предложенному способу и конструкции.

- Применение газа в качестве топлива для теплогенератора в способе совместимо с процессом добычи рассолов на месторождениях, где идет получение попутного нефтяного газа. Сжигание попутного нефтяного газа в установке концентрирования раствора хлорида лития, как альтернатива простому сжиганию данного газа в атмосфере, позволяет использовать данный маловостребованный источник энергии и частично снизить выбросы CO2 за счет их поглощения раствором, что также снижает ущерб окружающей среде.

- Получение моногидрата хлорида лития с использованием указанного способа концентрирования обеспечивает непрерывность процесса со всеми описанными выше преимуществами.

Описанные технические решения, направленные на достижение технического результата, обеспечивают снижение затрат на получение очищенного концентрата хлорида лития и моногидрата хлорида лития в условиях холодного климата и доступности газа в качестве топлива.

Описание чертежей.

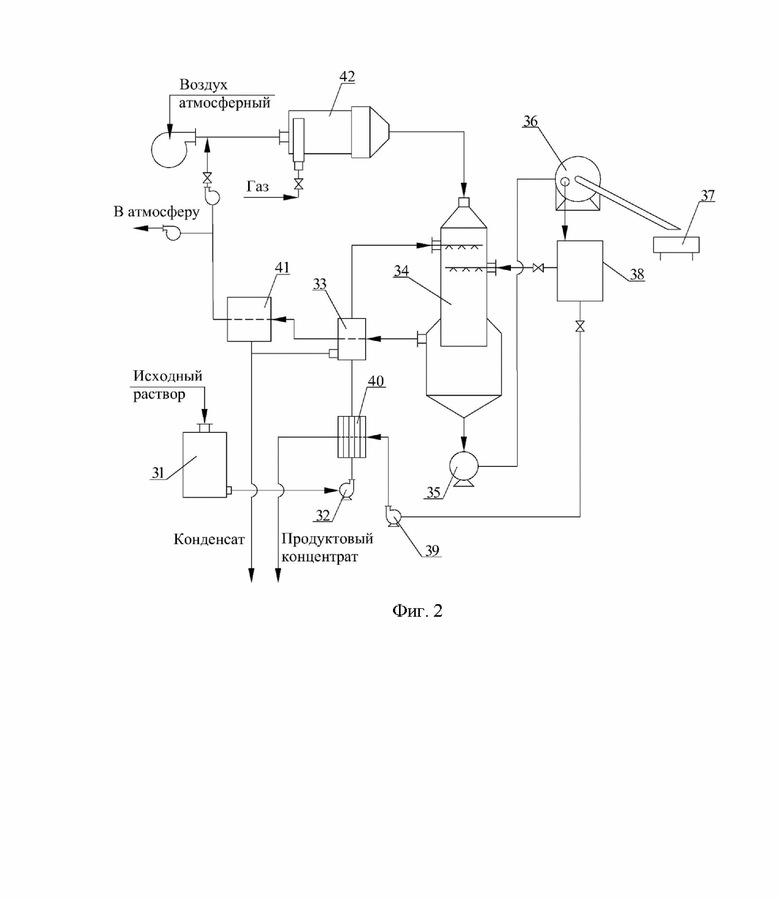

Фиг. 1. Схема первой промышленной установки для концентрирования раствора хлорида лития.

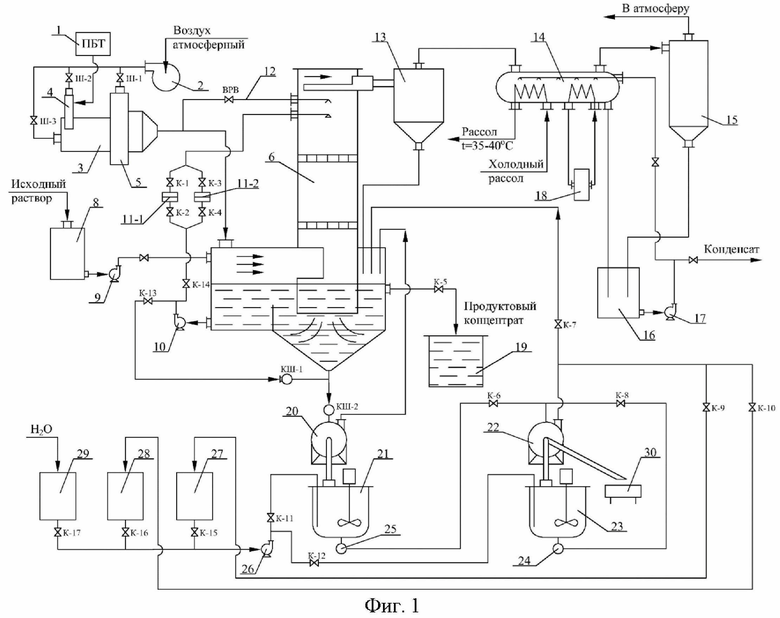

Фиг. 2. Схема второй промышленной установки для концентрирования раствора хлорида лития.

Фиг. 3. Схема установки для получения моногидрата хлорида лития.

Осуществление изобретения.

Получение указанного технического результата подтверждается успешной реализацией заявленного способа на трех промышленных установках.

В процессе отработки технологии и конструктивных решений на данных установках были определены оптимальные требования к температурным режимам, указанным в способе и состав узлов установки для обеспечения способа. Так оптимальная температура теплоносителя на входе в зону испарения определена в пределах от 400°С до 800°С. Для схемы с подачей теплоносителя в колонну снизу вверх температура выходящей из колонны парогазовой смеси не должна превышать 100°С, т.к. это приводит к нежелательному проскоку конденсата. Для схемы с подачей теплоносителя в колонну сверху вниз температура выходящей из колонны парогазовой смеси для осуществления способа может составлять от 78°С до 120°С.

Пример 1.

Схема первой промышленной установки для концентрирования раствора хлорида лития представлена на Фиг. 1

Работа установки основана на противоточном прямом контакте высокотемпературного газообразного теплоносителя с водным раствором хлорида лития. При этом происходит интенсивное испарение воды в составе раствора хлорида лития, сопровождаемое форсированным охлаждением газообразного теплоносителя с насыщением его водяными парами и обогащением раствора по хлориду лития, т.е. его концентрирование. В установившемся режиме раствор и газ при выходе из прямого контакта имеют одну и ту же температуру, равную значению температуры мокрого термометра, характерной для данной системы.

В соответствии с представленной схемой цепи аппаратов газообразный пропан-бутан технический (ПБТ) из источника ПБТ (1) поступает в газовую горелку (4), расположенную тангенциально в циклонной топке (3). В свою очередь вентагрегатом (2) в газовую горелку и торцевое сопло циклонной топки нагнетается атмосферный воздух для обеспечения условий глубокого сжигания ПБТ. Поджиг газовоздушной смеси осуществляют с помощью прилагаемого к циклонной топке запально-защитного устройства (ЗПУ). Объёмные расходы подаваемого воздуха регулируют шиберами Ш-2 и Ш-3. Топочный газ, образующийся в результате сжигания ПБТ в воздухе имеет температуру 1000°С, его охлаждают разбавлением атмосферным воздухом в вихревом смесителе (5). Воздух, поступающий на вход вихревого смесителя, нагнетается вентагрегатом (2). Расход воздуха регулируют шибером Ш-1. На выходе из теплогенератора газообразный теплоноситель имеет температуру 400-800°С при избыточном давлении от 0,5 до 1,0 кПа. Далее теплоноситель поступает через входной патрубок в выпарной агрегат (6). Выпарной агрегат представляет собой совмещённую с циркуляционным баком-сгустителем тарельчатую колонну с тарелками провального типа. Циркуляционный бак-сгуститель заполнен концентрированным раствором хлорида лития до заданного уровня. Орошение колонны обеспечивают циркуляционным насосом (10), который через грязевые фильтры (11-1, 11-2) и форсунку, подаёт раствор хлорида лития в выпарную колонну. При этом, один из фильтров работает в тракте, а другой находится в резерве. Переключение грязевых фильтров в работу и в резерв осуществляют кранами К-1, К-2, К-3, К-4.

Перед подачей в выпарную колонну концентрированный раствор хлорида лития на всасе циркуляционного насоса смешивают с исходным раствором, подаваемым насосом-дозатором (9) из источника исходного раствора (8). В свою очередь, подаваемый в баковую часть выпарного агрегата высокотемпературный теплоноситель вступает в поверхностный контакт с раствором LiCl, частично охлаждается за счёт испарения воды с поверхности и поступает на вход выпарной тарельчатой колонны. В результате противоточного контакта высокотемпературного газа и раствора на тарелке колонны образуется пенный слой с высокоразвитой и постоянно обновляющейся поверхностью контакта фаз, что обеспечивает форсированное охлаждение газа и интенсивное испарение воды из раствора LiCl. Ввиду того, что при смешении концентрированного раствора хлорида лития с исходным раствором происходит частичное разбавление раствора, разбавленный раствор после контакта с теплоносителем концентрируется до исходного состояния, которое он имел до смешения исходным раствором. При этом часть концентрированного (продуктивного) раствора LiCl постоянно выводят в бак приёма продуктивного литиевого концентрата (19). В установившемся режиме работы выпарной колонны температура газа на выходе из последней по ходу газа провальной тарелке и орошающий раствор на выходе из этой тарелки имеют температуру, равную значению температуры мокрого термометра, величина которого зависит от начального влагосодержания газообразного теплоносителя, его температуры, температуры подпиточного потока исходного раствора и концентрации раствора LiCl, и находится для рассматриваемой системы в диапазоне температур 74-79°С, при этом увеличение температуры на выходе из колонны выше 100°С приводит к нежелательному проскоку конденсата.

Ввиду того, что в процессе выпаривания неизбежны потери тепла даже в условиях идеальной теплоизоляции оборудования, газоходов и трубопроводов, для исключения риска конденсации паров воды из потока теплоносителя в газоходе на выходе из выпарной колонны и в каплеуловителе диспергированного раствора (13) при охлаждении теплоносителя до температуры ниже значения температуры точки росы, небольшой поток исходного газообразного теплоносителя, имеющего температуру около 675°С через бай-пасс (12) подают на газовый выход выпарной колонны, смешивая с потоком охлаждённого и предельно насыщенного парами воды теплоносителя, обеспечивая повышение температуры смешанного потока на 3-4°С. расход подаваемого на газовый выход выпарной колонны высокотемпературного теплоносителя высокотемпературным регулирующим вентилем (ВРВ).

Каплеуловитель (13) предназначен для удаления капель раствора LiCl из потока теплоносителя для снижения потерь лития с одной стороны, и для исключения риска получения конденсата водяного пара с повышенным содержанием солей с другой.

Поток теплоносителя, освобождённый от капель раствора, направляют в межтрубное пространство контактного теплообменника-конденсатора (14). Контактный теплообменник-конденсатор (КТАН) имеет два контура охлаждения. В первом контуре в качестве перемещаемого по трубам хладоагента используют исходный литиевый рассол, который при охлаждении потока теплоносителя нагревают до 40-45°С и направляют на операцию получения первичного литиевого концентрата (вариант исходного раствора), основанную на использовании селективного по хлориду лития гранулированного сорбента ДГАЛ-Cl. Ввиду того, что для охлаждения газообразного теплоносителя до комнатной температуры потока исходного литиеносного рассола идущего на получение первичного литиевого концентрата подаваемого в первый контур охлаждения КТАНа недостаточно, используют второй контур охлаждения, по трубам которого в качестве хладоагента пропускают поток воды. При этом охлаждение теплоносителя во втором контуре КТАНа может быть реализовано как в замкнутой системе, путём снятия приобретённого водой тепла в градирне (18), так и в открытой системе при необходимости использования на производстве подогретой до 40-60°С пресной воды. Образующийся в межтрубном пространстве конденсат водяного пара (деминерализованная вода) направляют в бак-приёмник конденсата (16). Для повышения коэффициента теплоотдачи от газовой фазы к охлаждающей поверхности, последнюю орошают конденсатом, подаваемым насосом (17). Охлаждённый в КТАНе теплоноситель направляют в туманоуловитель для удаления диспергированной в нём в виде тумана фазы конденсата. Движение теплоносителя через оборудование газотермической выпарной установки осуществляют под разрежением, создаваемым вентагрегатом, установленным на выходе из туманоуловителя.

Твёрдофазные примеси, активно выделяющиеся из раствора в процессе газотермического концентрирования при достижении концентрации раствора по хлориду лития 430 г/дм3 и выше (NaCl, KCl, CaCl2, MgCl2·6H2O, CaBO3·2H2O, MgBO3·2H2O, CaSO4·2H2O, CaCl2·6H2O), в виде сгущённой суспензии выводят из конической зоны циркуляционного бака в центрифугу (20) при открытом шаровом кране КШ-2 (КШ-1 в этом случае закрыт), где производят центрифугирование суспензии. При этом, образующийся кек выгружают в реактор с мешалкой (21), а фугат возвращают в баковую часть выпарного агрегата.

Порцию первой промывной жидкости из ёмкости (27) при открытых кранах К-15, К-11 и закрытых кранах К-12, К-16, К-17, насосом (26) перекачивают в реактор (21) и распульповывают кек до суспензии. Полученную суспензию пульповым насосом (25), при открытом кране К-6 и закрытом кране К-8 направляют на центрифугирование в центрифугу (22). Фугат возвращают в циркуляционный бак выпарного агрегата (кран К-7 открыт, краны К-9 и К-10 закрыты), а кек выгружают в реактор с мешалкой (23). В реактор (23) насосом (26) при открытом кране К-16 и закрытых кранах К-15 и К-17 (кран К-11 закрыт, кран К-12 открыт) из бака (28) закачивают вторую порцию промывного раствора и распульповывают кек до суспензии, которую пульповым насосом (24) направляют на центрифугирование в центрифугу (22) (кран К-6 закрыт, кран К-8 открыт). Фугат направляют в ёмкость (27), получая первый промывной раствор. Промытый кек выгружают в реактор (23). Далее в реактор (23) из ёмкости (29) насосом (26) перекачивают третью порцию промывной жидкости, в качестве которой используют деминерализованную воду (конденсат), (краны К-15, К-16, К-11 закрыты, краны К-12 и К-17 открыты), содержимое распульповывают, образующуюся суспензию из реактора (23) пульповым насосом (24) направляют на центрифугирование в центрифугу (22) (краны К-8 открыт, краны К-6, К-7, К-9 и К-10 закрыты). Фугат направляют в ёмкость (28), получая второй промывной раствор (кран К-10 открыт, краны К-6, К-7, К-8 и К-9 закрыты). Промытый трёхкратно осадок выгружают на тележку с поддоном (30). В ёмкость (29) при закрытом кране К-17 заливают свежую порцию деминерализованной воды.

Схема предусматривает размыв плотного осадка примесей, который может образоваться в конической части циркуляционного бака в результате аварийной остановки. С этой целью при закрытых кране К-14 и шаровом кране КШ-2 и открытых кране К-13 и шаровом кране КШ-1 высокопроизводительным насосом (10) из осветлённой зоны циркуляционного бака подают осветлённый раствор хлорида лития, обеспечивая размыв уплотнённого осадка, препятствующего его выгрузке.

Пример 2.

Схема второй промышленной установки для концентрирования раствора хлорида лития представлена на Фиг. 2

Работа второй установки основана на попутном контакте высокотемпературного газообразного теплоносителя с водным раствором хлорида лития. При этом происходит интенсивное испарение воды в составе раствора хлорида лития, сопровождаемое форсированным охлаждением газообразного теплоносителя с насыщением его водяными парами и обогащением раствора по хлориду лития, т.е. его концентрирование.

Исходный раствор из емкости (31) насосом (32) подается в рекуперационный теплообменник (33), где подогревается за счет утилизации остаточного тепла из парогазовой смеси охлаждая ее до 50-80 °С. Нагретый раствор распыляется в токе топочного газа внутри колонны (34) через распылительные устройства, в том числе расположенные на стенках колонны. В результате контакта капель раствора с топочным газом, обладающим тепературой от 400 до 800°С вода из раствора испаряется, при этом температура топочного газа снижается, при этом в результате удаления воды из раствора концентрация солей повышается, при достижении концентрации получаемого концентрированного раствора по хлориду лития 430 г/дм3 и выше хлориды натрия, калия, магния и кальция активно переходят в пересыщенное состояние, образуется твердая фаза из вышеперечисленных солей, которая оседает на дно накопительной емкости снизу колонны. Формируется суспензия, жидкая фаза которой состоит из раствора хлорида лития, с высокой температурной депрессией в результате чего температура выкипания растворителя также повышается. При достижении температуры порядка 78-120°С суспензии и топочного газа наступает термодинамическое равновесие далее испарение воды из суспензии не происходит. Данный эффект позволяет обеспечить выход суспензии из куба колонны (34) со строго заданной концентрацией по хлориду лития. Суспензия из колонны снизу насосом (35) перекачивается на разделение в центрифугу (36), откуда кристаллический осадок солей подается в транспортные контейнеры (37). Фугат - раствор хлорида лития из центрифуги (36) поступает в емкость сбора фугата (38), откуда насосом (39) через рекуперационный теплообменник (40) выводится за пределы установки. В случае необходимости повышения концентрации хлорида лития в концентрированном растворе (для вывода установки на режим с нужной концентрацией раствора) предусмотрена линия возврата части раствора на распыление в колонне (34). Парогазовая смесь из выпарной колонны (34) попадает в рекуперационный теплообменник (3), где охлаждается за счет теплообмена с исходным раствором. Образующийся конденсат выводится из системы. Далее парогазовая смесь подается в систему влагоотделения (41), конденсат из данной системы также выводится. Для повторного использования часть топочного газа после системы влагоотделения (41) может быть направлена в теплогенератор, а другая часть сбрасывается за пределы установки. Приготовление топочного газа организовано в теплогенераторе (42) за счет сжигания попутного нефтяного газа.

Пример 3.

Схема установки для получения моногидрата хлорида лития представлена на Фиг. 3

Установка для получения моногидрата хлорида лития обеспечивает предварительную очистку, концентрирование раствора хлорида лития и процесс дальнейшего выпаривания концентрата с выделением и отмывкой кристаллов моногидрата хлорида лития, часть установки, отвечающая за концентрирование раствора хлорида лития, аналогична описанной в Примере 1 (Фиг. 1), но она также может представлять собой установку, описанную в Примере 2 (Фиг. 2).

Продуктовый концентрат из бака приёма продуктивного литиевого концентрата (19) насосом (43) перекачивается в выпарную колонну осаждения моногидрата хлорида лития (44), где происходит нагрев концентрата с теплоносителем (греющим паром) с образованием кристаллов моногидрата хлорида лития. Суспензия, содержащая моногидрат хлорида лития, из колонны осаждения моногидрата хлорида лития (44) направляется в первую центрифугу (45), фугат из первой центрифуги (45) возвращают в колонну осаждения моногидрата хлорида лития (44). Кек из первой центрифуги (45) выгружают в первый реактор с мешалкой (46), добавляют в первый реактор с мешалкой (46) воду из емкости для воды (49) через насос подачи воды (50), распульповывают смесь в первом реакторе (46) до получения пульпы, пульпу перекачивают во вторую центрифугу (47) насосом перекачки (53). Осуществляют центрифугирование пульпы во второй центрифуге (47) с выгрузкой кека во второй реактор с мешалкой (48) и перекачкой фугата через теплообменник-конденсатор (14) в источник исходного раствора (8), в процессе прокачки фугата через теплообменник-конденсатор (14) осуществляется подогрев фугата. К выгруженному во второй реактор с мешалкой (48) кек добавляют воду из емкости для воды (49) через насос подачи воды (50) и распульповывают, полученную пульпу перекачивают насосом перекачки (53) во вторую центрифугу (47), осуществляют центрифугирование пульпы во второй центрифуге (47) с выгрузкой кека во второй реактор с мешалкой (48) и перекачкой фугата через теплообменник-конденсатор (14) в источник исходного раствора (8), в процессе прокачки фугата через теплообменник-конденсатор (14) осуществляется его подогрев. К выгруженному во второй реактор с мешалкой (48) кек добавляют воду из емкости для воды (49) через насос подачи воды (50) и распульповывают, полученную пульпу перекачивают насосом перекачки (53) во вторую центрифугу (47), осуществляют центрифугирование пульпы во второй центрифуге (47) с выгрузкой промытых кристаллов моногидрата хлорида лития в емкость сбора продукта (51) и перекачкой фугата через теплообменник-конденсатор (14) в источник исходного раствора (8), в процессе прокачки фугата через теплообменник-конденсатор (14) осуществляется его подогрев. Пар из выпарной колонны осаждения моногидрата хлорида лития (44) направляется в теплообменник (52), где происходит теплообмен, выпадение конденсата и отвод конденсата, отработанный и охлажденный теплоноситель отдувается в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ БИПОЛЯРНЫМ ЭЛЕКТРОДИАЛИЗОМ ИЗ РАССОЛОВ ХЛОРКАЛЬЦИЕВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2834791C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ ИЗ РАССОЛОВ ХЛОРКАЛЬЦИЕВОГО ТИПА | 2023 |

|

RU2819829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПОХЛОРИТА КАЛЬЦИЯ ПРИ КОМПЛЕКСНОЙ ПЕРЕРАБОТКЕ ПРИРОДНОГО ПОЛИКОМПОНЕНТНОГО ПЕРЕСЫЩЕННОГО РАССОЛА ХЛОРИДНОГО КАЛЬЦИЕВО-МАГНИЕВОГО ТИПА | 2016 |

|

RU2637694C2 |

| Способ получения моногидрата гидроксида лития высокой степени чистоты из материалов, содержащих соли лития | 2021 |

|

RU2769609C2 |

| Способ получения пресной воды из водных солевых растворов на производствах, использующих природные литиеносные рассолы для получения литиевой продукции в условиях высокой солнечной активности и аридного климата, и установка для его осуществления | 2021 |

|

RU2766950C2 |

| Способ повышения концентрации хлорида лития | 2023 |

|

RU2830265C1 |

Группа изобретений относится к способам концентрирования выпариванием и получения продукта из концентрата и устройствам для их осуществления и могут быть использованы для концентрирования и очистки растворов хлорида лития на местах добычи природных рассолов, в составе технологических цепочек при обогащении растворов хлорида лития для дальнейшего получения моногидрата хлорида лития или иных целей. Концентрирование раствора хлорида лития проводят выпариванием части воды из жидкости. В качестве исходного раствора для концентрирования используют среду, содержащую литий, в качестве теплоносителя применяют поток горячего газа. Испарение проводят в выпарном агрегате, представляющем собой совмещенную с циркуляционным баком-сгустителем колонну, с распылением жидкости сверху вниз в потоке теплоносителя. Концентрацию получаемого концентрированного раствора по хлориду лития доводят до 430 г/дм3 и более. Выпадающие примеси осаждают в циркуляционном баке-сгустителе выпарного агрегата, расположенном ниже колонны выпарного агрегата, и отделяют от раствора. Полученную после контакта с раствором парогазовую смесь выводят из выпарного агрегата через теплообменник с возвращением части тепловой энергии в систему. Обеспечивается получение очищенного концентрата хлорида лития и моногидрата хлорида лития в условиях холодного климата и доступности газа в качестве топлива. 4 н. и 50 з.п. ф-лы, 3 ил., 3 пр.

1. Способ концентрирования раствора хлорида лития выпариванием части воды из жидкости, отличающийся тем, что в качестве исходного раствора для концентрирования используют среду, содержащую литий, в качестве теплоносителя применяют поток горячего газа, получаемого с использованием газового теплогенератора, испарение воды осуществляют в выпарном агрегате, представляющем собой совмещенную с циркуляционным баком-сгустителем колонну, с распылением жидкости сверху вниз в потоке теплоносителя, используют такой режим работы выпарного агрегата, при котором концентрация получаемого концентрированного раствора по хлориду лития доводится до 430 г/дм3 и более, что обеспечивает высаливание солей-примесей с сохранением хлорида лития в растворенном состоянии и получением продуктового концентрата, выпадающие из упаренного раствора хлорида лития примеси осаждаются в циркуляционном баке-сгустителе выпарного агрегата, расположенном ниже колонны выпарного агрегата, и отделяются от раствора центрифугированием, полученную после контакта с раствором парогазовую смесь выводят из выпарного агрегата через теплообменник с возвращением части тепловой энергии в систему.

2. Способ по п.1, отличающийся тем, что дополнительно испарение воды осуществляют с поверхности раствора в циркуляционном баке-сгустителе выпарного агрегата.

3. Способ по п.1, отличающийся тем, что среда, содержащая литий, представляет собой рассол природного происхождения.

4. Способ по п.1, отличающийся тем, что среда, содержащая литий, представляет собой раствор после операции обратно-осмотической фильтрации в технологии извлечения лития из природных рассолов.

5. Способ по п.1, отличающийся тем, что среда, содержащая литий, представляет собой раствор после операции нанофильтрации рассола.

6. Способ по п.1, отличающийся тем, что среда, содержащая литий, представляет собой первичный литиевый концентрат, который получают с использованием сорбента ДГАЛ-Cl.

7. Способ по п.1, отличающийся тем, что топливом для газового теплогенератора служит попутно добываемый с нефтью газ.

8. Способ по п.1, отличающийся тем, что возвращаемая в систему часть тепловой энергии расходуется на подогрев исходного раствора.

9. Способ по п.1, отличающийся тем, что для реализации процесса выпаривания в непрерывном установившемся режиме часть освобожденного от примесей и сконцентрированного в результате выпаривания раствора хлорида лития выводят в качестве продуктового концентрата, а часть - после смешения с потоком исходного поступающего на выпаривание раствора в качестве среды, содержащей литий, возвращают на этап выпаривания.

10. Способ по п.9, отличающийся тем, что продуктовый концентрат выводят из системы через теплообменник с возвращением части тепловой энергии в систему.

11. Способ по п.10, отличающийся тем, что тепловую энергию используют для подогрева воздуха, поступающего в теплогенератор.

12. Способ по п.9, отличающийся тем, что возвращаемый на этап выпаривания раствор пропускают через фильтр.

13. Способ по п.1, отличающийся тем, что в процессе прохождения через теплообменник парогазовой смеси, которая была образована контактом теплоносителя и раствора, образуется конденсат, который собирают и выводят из системы.

14. Способ по п.1, отличающийся тем, что в колонне выпарного агрегата используют тарелки с отверстиями.

15. Способ по п.1, отличающийся тем, что горячий газ подают в колонну выпарного агрегата снизу вверх.

16. Способ по п.15, отличающийся тем, что температура газа на выходе из колонны выпарного агрегата не превышает 100°С.

17. Способ по п.15, отличающийся тем, что при охлаждении теплоносителя до температуры ниже значения температуры точки росы в верхнюю часть колонны выпарного агрегата дополнительно подают горячий газ для повышения температуры.

18. Способ по п.15, отличающийся тем, что перед подачей в колонну выпарного агрегата горячий газ обтекает поверхность раствора в циркуляционном баке-сгустителе выпарного агрегата.

19. Способ по п.15, отличающийся тем, что горячий газ подают в выпарной агрегат при температуре от 400 до 800°С.

20. Способ по п.1, отличающийся тем, что для регулировки температуры и объема теплоносителя в него дополнительно подмешивают воздух.

21. Способ по п.20, отличающийся тем, что воздух подмешивают в вихревом смесителе.

22. Способ по п.1, отличающийся тем, что используют газовый теплогенератор циклонного типа.

23. Способ по п.1, отличающийся тем, что отбор продуктового концентрата хлорида лития осуществляют из циркуляционного бака-сгустителя выпарного агрегата.

24. Способ по п.1, отличающийся тем, что полученную после контакта теплоносителя с раствором парогазовую смесь направляют в каплеуловитель с выведением уловленной жидкости в циркуляционный бак-сгуститель выпарного агрегата.

25. Способ по п.1, отличающийся тем, что полученную после контакта теплоносителя с раствором парогазовую смесь направляют в каплеуловитель с выведением уловленной жидкости в исходный раствор.

26. Способ по п.1, отличающийся тем, что для ускорения высаливания примесей циркуляционный бак-сгуститель выпарного агрегата дополнительно охлаждают.

27. Способ по п.1, отличающийся тем, что после центрифугирования осажденных примесей производят их отмывку в следующем порядке: кек выгружают в первый реактор с мешалкой, в который вводят порцию промывочной жидкости из первой емкости с промывочной жидкостью и распульповывают, полученную суспензию направляют на центрифугирование, фугат возвращают в выпарной агрегат, кек выгружают во второй реактор с мешалкой, в который вводят порцию промывочной жидкости из второй емкости с промывочной жидкостью, и распульповывают, полученную суспензию направляют на центрифугирование, фугат направляют в первую емкость с промывочной жидкостью, кек выгружают во второй реактор с мешалкой, в который вводят порцию пресной воды и распульповывают, полученную суспензию направляют на центрифугирование, фугат направляют во вторую емкость с промывочной жидкостью, кек выгружают.

28. Способ по п.27, отличающийся тем, что в качестве пресной воды используют конденсат, полученный при охлаждении выводимой парогазовой смеси, которая была образована контактом теплоносителя и раствора.

29. Способ по п.1, отличающийся тем, что теплообменник дополнительно охлаждают с помощью градирни.

30. Способ по п.1, отличающийся тем, что горячий газ подают в колонну выпарного агрегата сверху вниз.

31. Способ по п.30, отличающийся тем, что горячий газ подают в колонну выпарного агрегата при температуре от 400 до 800°С и на выходе из колонны выпарного агрегата парогазовая смесь имеет температуру от 78 до 120°С.

32. Способ по п.1, отличающийся тем, что часть отработанной газовой смеси направляют в теплогенератор.

33. Способ по п.1, отличающийся тем, что отбор продуктового концентрата хлорида лития осуществляют из фугата после операции центрифугирования.

34. Устройство концентрирования раствора хлорида лития выпариванием части воды из жидкости, включающее впускное отверстие для газа, выпарной агрегат, представляющий собой совмещенную с циркуляционным баком-сгустителем колонну с системой впрыска для впрыска концентрируемой жидкости, рециркуляционный контур, соединяющий циркуляционный бак-сгуститель выпарного агрегата и колонну выпарного агрегата, выпускное отверстие для газа, отличающееся тем, что перед впускным отверстием для газа установлен газовый теплогенератор, колонна выпарного агрегата выполнена в виде цилиндрической вертикальной колонны, система впрыска концентрируемой жидкости в колонну выпарного агрегата расположена в верхней части колонны выпарного агрегата и выполнена в виде одного или нескольких распылителей, вынесенных во внутренний объем колонны выпарного агрегата, или расположенных на корпусе колонны выпарного агрегата, обеспечивающих прямой контакт жидкости и газа, циркуляционный бак-сгуститель выпарного агрегата расположен ниже колонны выпарного агрегата и имеет сужение в нижней части, нижняя часть циркуляционного бака-сгустителя выпарного агрегата соединена с центрифугой, при этом снабжена каналом для возврата отделенной жидкой фазы после центрифугирования в выпарной агрегат, после выпускного отверстия для газа установлен теплообменник с системой сбора конденсата, обеспечивающий подогревание исходного раствора.

35. Устройство по п.34, отличающееся тем, что в рециркуляционный контур, соединяющий циркуляционный бак-сгуститель выпарного агрегата и колонну выпарного агрегата, установлен фильтр.

36. Устройство по п.34, отличающееся тем, что в колонне выпарного агрегата установлены тарелки с отверстиями.

37. Устройство по п.34, отличающееся тем, что впускное отверстие для газа расположено так, что газ подают в колонну выпарного агрегата снизу вверх.

38. Устройство по п.34, отличающееся тем, что после газового теплогенератора установлен канал для дополнительного подмеса воздуха в теплоноситель.

39. Устройство по п.34, отличающееся тем, что после газового теплогенератора установлен вихревой смеситель для дополнительного подмеса воздуха в теплоноситель.

40. Устройство по п.34, отличающееся тем, что газовый теплогенератор выполнен по циклонной схеме.

41. Устройство по п.34, отличающееся тем, что после выпускного отверстия для газа установлен каплеуловитель с каналом, обеспечивающим выведение уловленной жидкости в циркуляционный бак-сгуститель выпарного агрегата.

42. Устройство по п.34, отличающееся тем, что циркуляционный бак-сгуститель выпарного агрегата снабжен каналом для отбора продуктового концентрата хлорида лития.

43. Устройство по п.42, отличающееся тем, что на канал для отбора продуктового концентрата хлорида лития установлен теплообменник, выполненный с возможностью отбора тепла у продуктового концентрата, также снабжено воздуходувкой, выполненной с возможностью направления охлажденной части отработанной газовой смеси в газовый теплогенератор.

44. Устройство по п.42, отличающееся тем, что линия вывода фугата из центрифуги соединена с каналом для отбора продуктового концентрата хлорида лития.

45. Устройство по п.34, отличающееся тем, что после выпускного отверстия для газа установлен каплеуловитель с каналом, обеспечивающим выведение уловленной жидкости в исходный раствор.

46. Устройство по п.34, отличающееся тем, что циркуляционный бак-сгуститель выпарного агрегата оборудован охладителем.

47. Устройство по п.34, отличающееся тем, что центрифуга для выделения примесей соединена с реактором, оборудованным мешалкой, реактор соединен с линией для вывода пульпы и с емкостью, содержащей промывочный раствор, линия для вывода пульпы соединена со второй центрифугой, вторая центрифуга соединена с циркуляционным баком-сгустителем выпарного агрегата, с каналом для выгрузки кека, с емкостью, содержащей промывочный раствор, и со вторым реактором, оборудованным мешалкой, второй реактор, оборудованный мешалкой, соединен с входом второй центрифуги.

48. Устройство по п.34, отличающееся тем, что для дополнительного охлаждения теплообменника устанавливают градирню.

49. Устройство по п.34, отличающееся тем, что впускное отверстие для газа выполнено с возможностью подачи газа в колонну выпарного агрегата сверху вниз.

50. Способ получения моногидрата хлорида лития, отличающийся тем, что на первом этапе производят концентрирование раствора хлорида лития выпариванием части воды из жидкости способом по п.1, а затем полученный концентрат подвергают выпариванию греющим паром до образования суспензии, содержащей кристаллы моногидрата хлорида лития, суспензию центрифугируют, полученный фугат возвращают на этап получения концентрата, а кек подвергают промывке водой, полученную после промывки суспензию направляют на центрифугирование, после центрифугирования кек в виде кристаллов моногидрата хлорида лития выгружают.

51. Способ по п.50, отличающийся тем, что пар, получаемый при выпаривании концентрата хлорида лития, направляют на конденсирование с выводом конденсата.

52. Способ по п.50, отличающийся тем, что промывку кека водой осуществляют в три этапа, на первом этапе промывки кек распульповывают с добавлением воды, полученную пульпу направляют на центрифугирование, кек направляют на второй этап промывки, а фугат подмешивают в исходный литийсодержащий раствор для концентрирования, на втором этапе промывки кек распульповывают с добавлением воды, полученную пульпу направляют на центрифугирование, кек направляют на третий этап промывки, а фугат подмешивают в исходный литийсодержащий раствор для концентрирования, на третьем этапе кек распульповывают с добавлением воды и получением суспензии.

53. Способ по п.52, отличающийся тем, что подмешиваемый к исходному раствору фугат предварительно подогревают за счет остаточного тепла парогазовой смеси, которая была образована контактом теплоносителя и раствора.

54. Устройство для получения моногидрата хлорида лития, отличающееся тем, что содержит устройство концентрирования раствора хлорида лития выпариванием части воды из жидкости по п. 34, соединенное с линией приема продуктового концентрата, которая обеспечивает подачу продуктового концентрата в выпарную колонну осаждения моногидрата хлорида лития, выпарная колонна осаждения моногидрата хлорида лития имеет канал для вывода конденсата в нижней части, канал для входа теплоносителя, канал для выхода насыщенного влагой пара, канал для вывода суспензии, содержащей кристаллы моногидрата хлорида лития, канал для выхода насыщенного влагой пара, соединенный с теплообменником, канал для вывода суспензии, содержащей кристаллы моногидрата хлорида лития, соединенный с первой центрифугой, которая имеет канал возврата фугата и канал выгрузки кека, канал возврата фугата соединен с выпарной колонной осаждения моногидрата хлорида лития, канал выгрузки кека соединен с реактором для распульповки, оборудованным мешалкой, реактор для распульповки соединяется со второй центрифугой и с линией подачи промывочной жидкости, вторая центрифуга соединена с емкостью с исходным литийсодержащим раствором для направления в него фугата и со вторым реактором для распульповки, оборудованным мешалкой, вторая центрифуга соединена c каналом выгрузки моногидрата хлорида лития.

| US 11390791 B2, 19.07.2022 | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА ЛИТИЯ | 2005 |

|

RU2300497C1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ ДЛЯ ДОБЫЧИ НЕФТИ ТЕПЛОВЫМИ МЕТОДАМИ | 2000 |

|

RU2247232C2 |

| Установка для выпаривания и охлаждения сырья (варианты) | 2020 |

|

RU2736708C1 |

| ВЫПАРНАЯ УСТАНОВКА | 2004 |

|

RU2336110C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| CN 218392270 U, 31.01.2023. | |||

Авторы

Даты

2024-06-06—Публикация

2023-03-17—Подача