Изобретение относится к области изготовления деталей авиационного назначения на основе полимерных композиционных материалов (ПКМ) методом вакуумного формования.

В настоящее время полимерные композиционные материалы получили широкое распространение в самолетостроении, что объясняется уникальным сочетанием их свойств, таких как высокая прочность и низкая плотность.

Планер современного самолета, выполненный на основе полимерных композиционных материалов, состоит из множества отдельно формуемых деталей. Соединение этих деталей между собой производится различными способами. Существуют три основных вида соединений, применяемых в самолетостроении: клеевые, механические и комбинированные клеемеханические. Необходимость сборки планера из отдельных деталей обуславливает высокие требования к точности их размеров.

В планере самолета могут применяться лонжероны двутаврового сечения. Лонжерон стыкуется с металлическими кронштейнами, нервюрами, обшивками и другими деталями консоли крыла. Любое отклонение от заданной геометрии стыкуемых деталей не позволит выполнить их сборку. Поэтому геометрическая точность композитных деталей авиационного назначения наряду с механическими характеристиками является важнейшим показателем их качества.

Известен способ изготовления длинномерной пустотелой композитной детали с замкнутым контуром (RU 2705964 C1, В29С 51/10, 12.11.2019), который состоит из ручной укладки заданного количества слоев препрега на оснастку, последующего отверждения собранной преформы при повышенной температуре, сращивания краев препрега при его укладке на оснастку, которое выполняется «встык», для формирования радиусных зон и плоскостей со стороны вакуумного пакета устанавливаются формозадающие технологические вставки - цулаги, которые равномерно распределяют давление формования, уплотнение преформы при подформовке и окончательном отверждении осуществляется при помощи установки цулаг на собранный пакет слоев с их обмоткой термоусадочной лентой и установкой вакуумного пакета с последующим поддержанием в нем остаточного давления на уровне не более 0,3 кПа при температуре переработки или отверждения связующего.

Применяемые в данном способе цулаги представляют собой тонкие гибкие детали, которые не способны обеспечить заданную толщину конструкции, поэтому для геометрически точных деталей их использование ограничено подформовками. Также указанный способ не обеспечивает изготовления композитной конструкции двутаврового сечения с высокой геометрической точностью.

Известен способ изготовления композитной детали методом вакуумного формования, принятый за прототип (Баженов С.Л. Механика и технология композиционных материалов: научное издание / С.Л. Баженов. - Долгопрудный: Интеллект, 2014. - 328 с.). Суть способа заключается в следующем: на предварительно пропитанный связующим армирующий материал или препрег укладываются вспомогательные материалы и вакуумная пленка. В дальнейшем внутри вакуумного мешка создается разряжение, которое способствует удалению воздуха и обеспечивает давление формования.

Данный способ имеют существенный недостаток - низкая геометрическая точность формуемых деталей, обусловленная вариацией толщины монослоя полимерного композиционного материала. В результате отклонения от заданной толщины детали могут достигать 1,5 мм при ее расчетной толщине - 10 мм. В связи с указанным недостатком технология вакуумного формования в первоначальном варианте не является пригодной для изготовления композитных конструкций двутаврового сечения с высокой геометрической точностью.

Технический результат изобретения состоит в том, что предложенный способ обеспечивает высокую геометрическую точность формования композитной конструкции двутаврового сечения заданной толщины.

Указанный технический результат достигается тем, что в способе формования композитной конструкции двутаврового сечения, включающего в себя укладку заданного количества слоев препрега на оснастку и последующего отверждения собранного пакета слоев при повышенной температуре, используется оснастка, включающая две металлические балки прямоугольного сечения, формирующие основную геометрию детали двутаврового сечения, и две металлические цулаги с упорами, задающие толщину ее полкам, которые последовательно стыкуются между собой по мере укладки пакетов слоев, при этом элементы оснастки собираются с заданными зазорами, определяющими толщины полок и стенки конечной детали, укладка армирующих слоев детали на оснастку осуществляется пятью отдельными пакетами, формование полимерного композиционного материала после сборки всех элементов оснастки с уложенными пакетами слоев осуществляется за одну технологическую операцию при установленном вакуумном мешке с последующим поддержанием в нем остаточного давления на уровне не более 2,0 кПа при температуре отверждения связующего.

Технический результат достигается также тем, что:

применение способа возможно при изготовлении стеклопластиковых и углепластиковых изделий;

использование способа возможно при изготовлении деталей методом автоклавного формования;

толщину стенки и полок детали можно регулировать в широких пределах посредством использования упоров с различными габаритами, сохраняя основные элементы конструкции оснастки без изменений;

упоры могут представлять собой как отдельные, так и интегрированные в балки и цулаги конструкционные элементы;

стенка детали формируется из трех пакетов слоев, процессы укладки первого и второго из которых можно выполнять параллельно;

использование способа возможно для изготовления конструкций двутаврового сечения с закрытыми малками, для чего балки оснастки выполняются из нескольких стыкуемых между собой деталей.

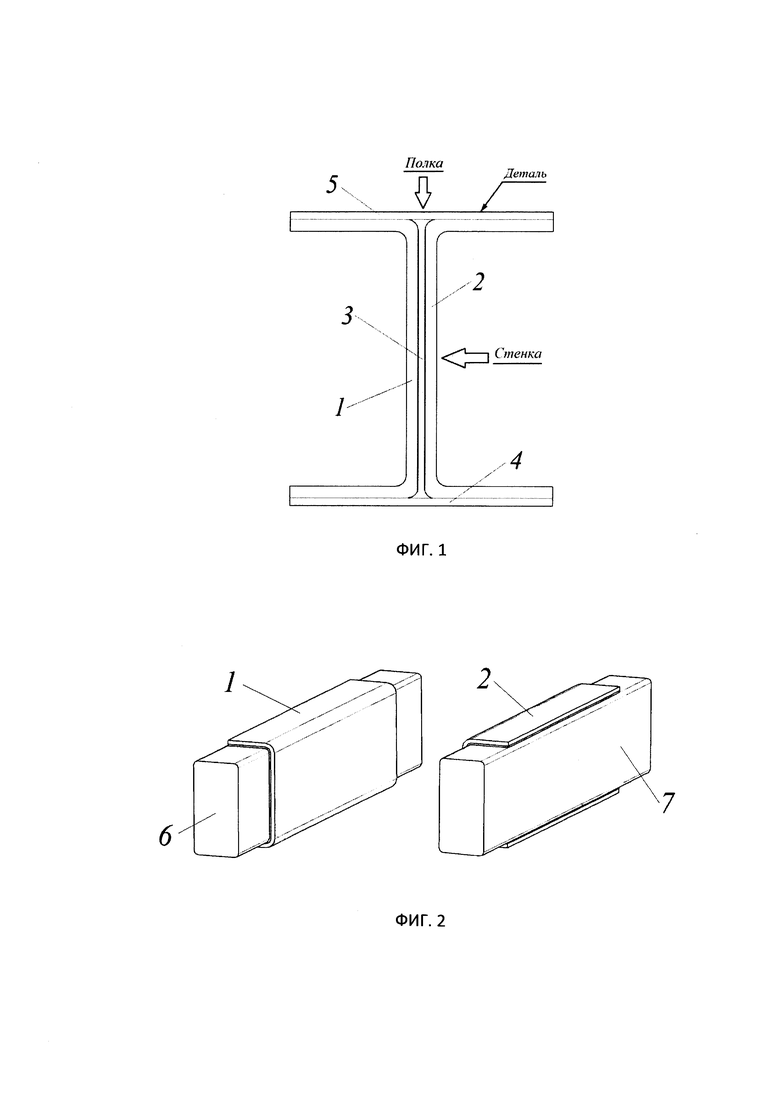

Ниже приведено описание способа формования конструкции двутаврового сечения из ПКМ на основе углеродных и стеклянных волокон. Схема деления детали двутаврового сечения (далее - деталь) на пакеты 1, 2, 3, 4 и 5 показана на фиг. 1.

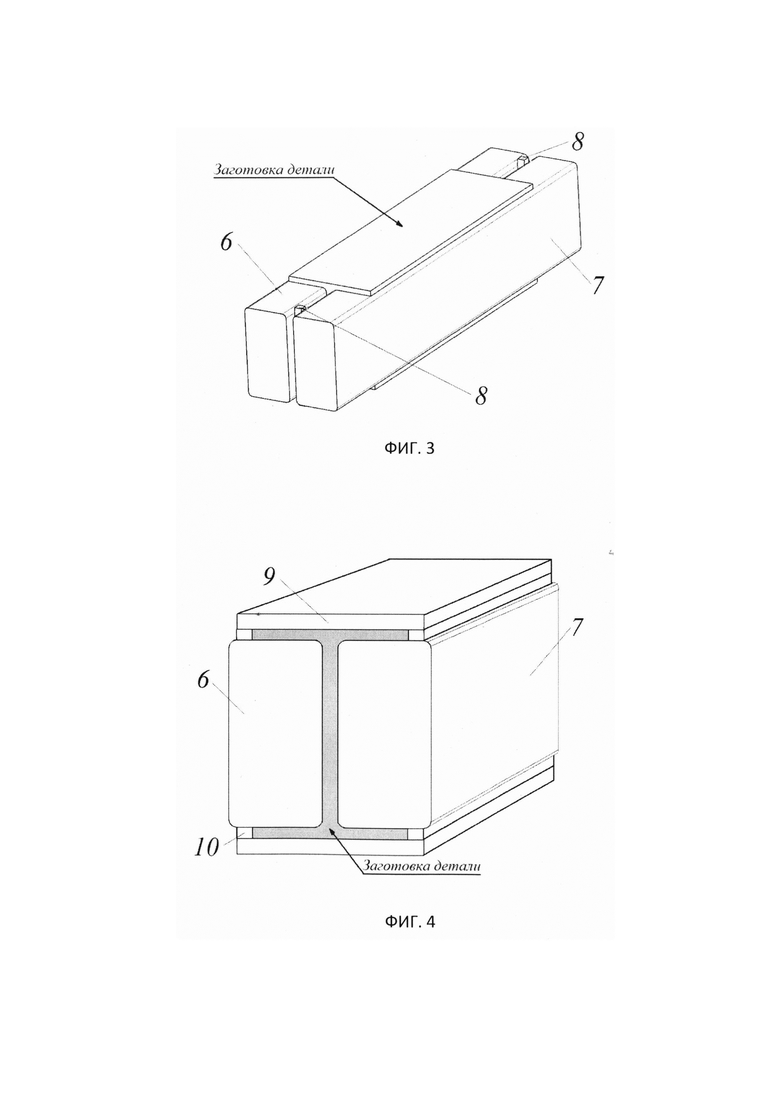

Первоначально на каждую из двух металлических балок 6, 7 прямоугольного сечения укладывается П-образные пакеты 1 и 2 слоев препрега (фиг. 2). В процессе укладки пакетов 1 и 2 выполняются подформовки, представляющие собой уплотнение преформы после укладки каждых четырех слоев препрега. Подформовка проводится следующим образом. На набранные на оснастке слои препрега укладываются стеклопластиковые цулаги с последующей установкой вакуумного пакета. Затем слои препрега вакуумируются в течение 20 - 40 минут при повышенной температуре. Подформовка позволяет осуществлять последовательное уплотнение уложенных слоев, тем самым минимизировав разброс их толщины, а также обеспечив монолитность структуры ПКМ.

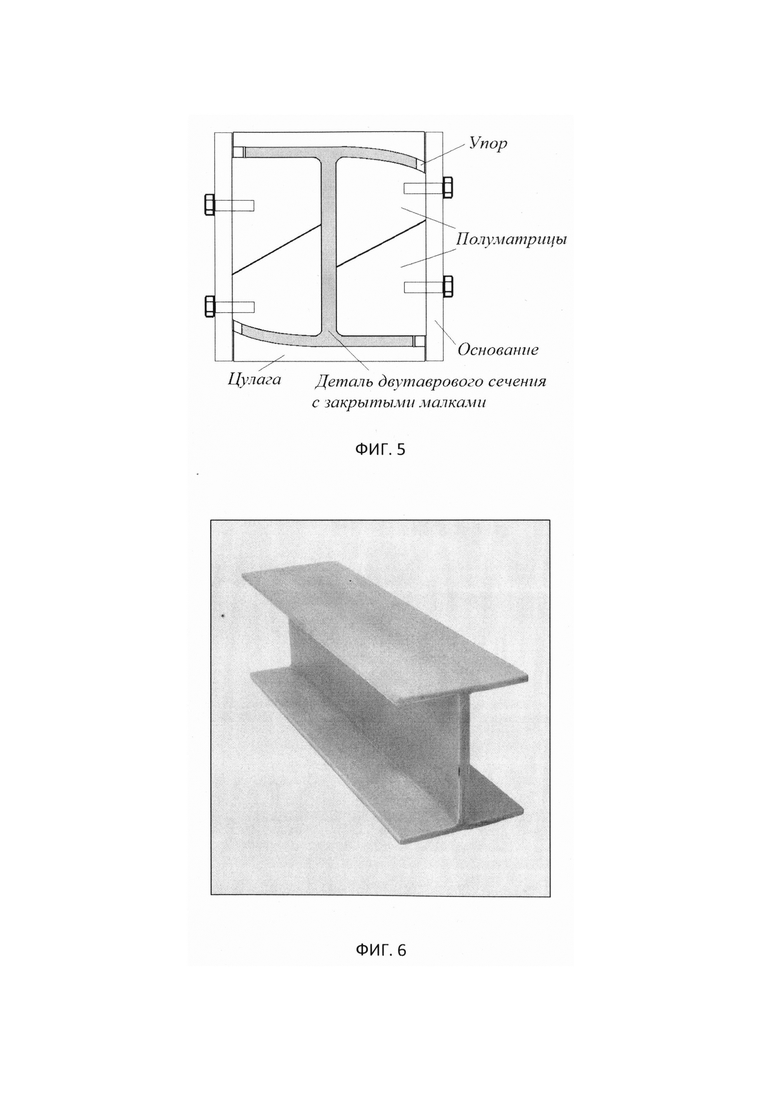

После завершения укладки пакетов 1, 2 выполняется укладка пакета 3, состоящего из 4 - 6 слоев. Затем через упоры 8 выполняется сборка оснастки, в рамках которой балки 6, 7 с уложенными пакетами 1, 2 и 3 заготовки детали стыкуются между собой (фиг. 3). На собранную конструкцию устанавливается вакуумный мешок и выполняется подформовка, в результате которой толщина стенки заготовки детали достигает требуемой величины. Выполнение данной операции препятствует образованию складок в зонах пересечения стенки и полок детали.

Следующим этапам осуществляется укладка пакетов 4, 5 с выполнением подформовок после укладки каждых четырех слоев. В зонах пересечения пакетов 3 и 4, 3 и 5 рекомендуется укладывать дополнительные полоски препрега шириной не более 10 мм. На полки уложенной заготовки детали устанавливаются цулаги 9 с упорами 10, обеспечивающими заданную толщину полок детали (фиг. 4).

Собранная оснастка с уложенной заготовкой детали помещается в вакуумный пакет, в котором создается остаточное давление не более 2,0 кПа. Отверждение заготовки делали выполняется в соответствии с температурно-временным режимом переработки препрега.

Результаты измерения толщины и данные 3D-сканирования показали, что отклонения от заданной толщины стенки детали находятся в пределах ± 0,20 мм. Отклонения от заданной геометрии полок из-за их коробления находятся в пределах ± 0,25 мм.

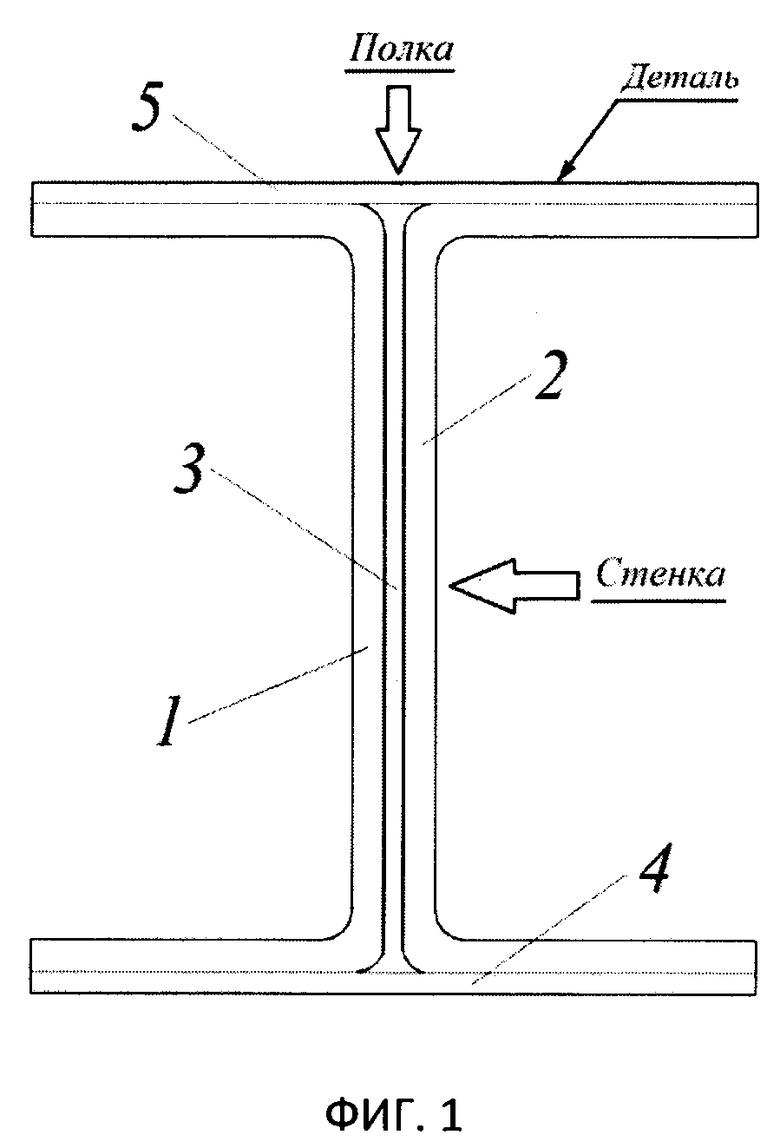

Предложенный способ также может быть использован если композитная конструкция двутаврового сечения имеет закрытые малки (фиг. 5). В этом случае металлические балки оснастки для обеспечения их извлечения из сформованного изделия выполняются сборными из стыкуемых по средствам болтов двух полуматриц и основания, а цулаги имеют соответствующий профиль.

Предложенный способ формования композитной конструкции двутаврового сечения подходит для автоклавного формования.

Ниже приведены конкретные примеры реализации изобретения.

Пример 1

Методом вакуумного формования в соответствии с предлагаемым способом изготовлен углепластиковой лонжерон двутаврового сечения с толщиной стенки 10 мм и толщиной полок 14 мм. Длина лонжерона - 2 м. В процессе укладки на металлические балки 6 и 7 пакетов 1, 2 было выполнено восемь подформовок со стеклопластиковыми цулагами. После чего уложен состоящий из четырех слоев пакет 3. После стыковки двух балок с вышеуказанными пакетами выполнена очередная подформовка. При укладке пакетов 4 и 5 выполнено четыре подформовки с плоскими стеклопластиковыми цулагами. Давление при подформовках создавалось при помощи вакуумирования. Температурно-временной режим подформовки - 110±10°С в течение 30±5 мин. Остаточное давление в вакуумном пакете при подформовках - от 2,0 до 5,0 кПа. Перед началом процесса отверждения на оснастку с уложенной заготовкой детали устанавливали две металлические цулаги, задающие толщину полкам лонжерона. Затем оснастка с заготовкой помещалась в вакуумный пакет и направлялась в конвекционную печь, в которой в соответствии с температурно-временным режимом переработки связующего при остаточном давлении в вакуумном пакете не более 2,0 кПа выполнялось отверждение детали.

В результате 3D-сканирования изготовленного лонжерона установлено, что отклонения от заданной геометрии полок и стенки не превышали 0,25 мм и 0,20 мм соответственно.

Пример 2

Методом вакуумного формования в соответствии с предлагаемым способом изготовлен стеклопластиковый лонжерон двутаврового сечения с толщиной стенки 15 мм и толщиной полок 17 мм. Длина лонжерона - 2,5 м. В процессе укладки на металлические балки 6, 7 пакетов 1, 2 было выполнено десять подформовок со стеклопластиковыми цулагами. После чего уложен состоящий из шести слоев пакет 3. После стыковки двух балок с вышеуказанными пакетами выполнена очередная подформовка. При укладке пакетов 4 и 5 выполнена одна подформовка с плоскими стеклопластиковыми цулагами. Давление при подформовках создавалось при помощи вакуумирования. Температурно-временной режим подформовки - 110±10°С в течение 30±5 мин. Остаточное давление в вакуумном пакете при подформовках - от 2,0 до 5,0 кПа. Перед началом процесса отверждения на оснастку с уложенной заготовкой детали устанавливали две металлические цулаги, задающие толщину полкам лонжерона. Затем оснастка с заготовкой помещалась в вакуумный пакет и направлялась в конвекционную печь, в которой в соответствии с температурно-временным режимом переработки связующего при остаточном давлении в вакуумном пакете не более 2,0 кПа выполнялось отверждение детали.

В результате 3D-сканирования изготовленного лонжерона установлено, что отклонения от заданной геометрии полок и стенки не превышали 0,23 мм и 0,19 мм соответственно.

Пример 3

Методом автоклавного формования в соответствии с предлагаемым способом изготовлен углепластиковый лонжерон двутаврового сечения с толщиной стенки 10 мм и толщиной полок 12 мм. Длина лонжерона - 1,5 м. В процессе укладки на металлические балки 6, 7 пакетов 1, 2 было выполнено восемь подформовок со стеклопластиковыми цулагами. После чего уложен состоящий из четырех слоев пакет 3. После стыковки двух балок с вышеуказанными пакетами выполнена очередная подформовка. При укладке пакетов 4 и 5 выполнена одна подформовка с плоскими стеклопластиковыми цулагами. Давление при подформовках создавалось при помощи вакуумирования. Температурно-временной режим подформовки - 110±10°С в течение 30±5 мин. Остаточное давление в вакуумном пакете при подформовках - до 5,0 кПа. Перед началом процесса отверждения на оснастку с уложенной заготовкой детали устанавливали две металлические цулаги, задающие толщину полкам лонжерона. Затем оснастка с заготовкой помещалась в вакуумный пакет и направлялась в автоклав, в котором в соответствии с температурно-временным режимом переработки связующего при избыточном давлении 3,0 кПа выполнялось отверждение детали.

В результате 3D-сканирования изготовленного лонжерона установлено, что отклонения от заданной геометрии полок и стенки не превышали 0,22 мм и 0,19 мм соответственно.

Пример 4

Методом вакуумного формования в соответствии с предлагаемым способом изготовлен стеклопластиковый лонжерон двутаврового сечения с толщиной стенки 10 мм и толщиной полок 8 мм (фиг. 6). Длина лонжерона - 0,5 м. В процессе укладки на металлические балки 6, 7 пакетов 1, 2 было выполнено шесть подформовок со стеклопластиковыми цулагами. После чего уложен состоящий из четырех слоев пакет 3. После стыковки двух балок с вышеуказанными пакетами выполнена очередная подформовка. При укладке пакетов 4 и 5 выполнена одна подформовка с плоскими стеклопластиковыми цулагами. Давление при подформовках создавалось при помощи вакуумирования. Температурно-временной режим подформовки - 110±10°С в течение 30±5 мин. Остаточное давление в вакуумном пакете при подформовках - до 5,0 кПа. Перед началом процесса отверждения на оснастку с уложенной заготовкой детали устанавливали две металлические цулаги, задающие толщину полкам лонжерона. Затем оснастка с заготовкой помещалась в вакуумный пакет и направлялась в конвекционную печь, в которой в соответствии с температурно-временным режимом переработки связующего при остаточном давлении в вакуумном пакете не более 2,0 кПа выполнялось отверждение детали.

В результате 3D-сканирования изготовленного лонжерона установлено, что отклонения от заданной геометрии полок и стенки не превышали 0,22 мм и 0,20 мм соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ КОМПОЗИТНЫХ ДЕТАЛЕЙ С ЗАМКНУТЫМ КОНТУРОМ | 2019 |

|

RU2705964C1 |

| Способ изготовления слоистых трубчатых изделий из композиционных материалов на основе неотвержденного полимерного связующего | 2021 |

|

RU2778930C1 |

| СПОСОБ ФОРМОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИТОВ С СИНУСОИДАЛЬНЫМИ ГОФРАМИ | 1991 |

|

SU1805605A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| КОМПОЗИТНЫЙ ПЕРЕДНИЙ ЛОНЖЕРОН КЕССОНА КРЫЛА САМОЛЕТА | 2024 |

|

RU2837915C1 |

| КОМПОЗИТНЫЙ ЗАДНИЙ ЛОНЖЕРОН КЕССОНА КРЫЛА САМОЛЕТА | 2024 |

|

RU2840546C1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| КОМПОЗИТНЫЙ РУЛЬ НАПРАВЛЕНИЯ САМОЛЕТА | 2024 |

|

RU2840550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

Изобретение относится к области изготовления деталей авиационного назначения на основе полимерных композиционных материалов методом вакуумного формования. Способ состоит из укладки заданного количества слоев препрега на оснастку и последующего отверждения собранного пакета слоев при повышенной температуре. Причем используется оснастка, включающая две металлические балки прямоугольного сечения, формирующие основную геометрию детали двутаврового сечения, и две металлические цулаги с упорами, задающие толщину ее полкам, которые последовательно стыкуются между собой по мере укладки пакетов слоев. При этом элементы оснастки собираются с заданными зазорами, определяющими толщины полок и стенки конечной детали, укладка армирующих слоев детали на оснастку осуществляется пятью отдельными пакетами. Формование полимерного композиционного материала после сборки всех элементов оснастки с уложенными пакетами слоев осуществляется за одну технологическую операцию при установленном вакуумном мешке с последующим поддержанием в нем остаточного давления на уровне не более 2,0 кПа при температуре отверждения связующего. Технический результат заявленного изобретения заключается в обеспечении высокой геометрической точности формования композитной конструкции двутаврового сечения заданной толщины. 6 з.п. ф-лы, 6 ил.

1. Способ формования композитной конструкции двутаврового сечения, состоящий из укладки заданного количества слоев препрега на оснастку и последующего отверждения собранного пакета слоев при повышенной температуре, отличающийся тем, что используется оснастка, включающая две металлические балки прямоугольного сечения, формирующие основную геометрию детали двутаврового сечения, и две металлические цулаги с упорами, задающие толщину ее полкам, которые последовательно стыкуются между собой по мере укладки пакетов слоев, при этом элементы оснастки собираются с заданными зазорами, определяющими толщины полок и стенки конечной детали, укладка армирующих слоев детали на оснастку осуществляется пятью отдельными пакетами, формование полимерного композиционного материала после сборки всех элементов оснастки с уложенными пакетами слоев осуществляется за одну технологическую операцию при установленном вакуумном мешке с последующим поддержанием в нем остаточного давления на уровне не более 2,0 кПа при температуре отверждения связующего.

2. Способ по п. 1, отличающийся тем, что его применение возможно при изготовлении стеклопластиковых и углепластиковых изделий.

3. Способ по п. 1, отличающийся тем, что его можно использовать при изготовлении деталей методом автоклавного формования.

4. Способ по п. 1, отличающийся тем, что толщину стенки и полок детали можно регулировать в широких пределах посредством использования упоров с различными габаритами, сохраняя основные элементы конструкции оснастки без изменений.

5. Способ по п. 1, отличающийся тем, что упоры могут представлять собой как отдельные, так и интегрированные в балки и цулаги конструкционные элементы.

6. Способ по п. 1, отличающийся тем, что стенка детали формируется из трех пакетов слоев, процессы укладки первого и второго из которых можно выполнять параллельно.

7. Способ по п. 1, отличающийся тем, что его можно использовать для изготовления конструкций двутаврового сечения с закрытыми малками, для чего балки оснастки выполняются из нескольких стыкуемых между собой деталей.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ КОМПОЗИТНЫХ ДЕТАЛЕЙ С ЗАМКНУТЫМ КОНТУРОМ | 2019 |

|

RU2705964C1 |

| WO 2021092139 A1, 14.05.2021 | |||

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2431566C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ДЕТАЛИ И МНОГОСЛОЙНАЯ ДЕТАЛЬ | 2015 |

|

RU2681898C2 |

Авторы

Даты

2024-06-07—Публикация

2023-07-27—Подача