Настоящее изобретение относится к способу изготовления пенопластового изделия с пленочным покрытием с использованием формы с по меньшей мере одной формообразующей деталью для образования оформляющей полости этой формы.

Из уровня техники известны способы изготовления формованного изделия из пенопласта, а также предназначенная для этого неразъемная или разъемная форма (форма с неразъемной или разъемной матрицей). При осуществлении известных способов в неразъемной или разъемной форме, имеющей по меньшей мере одну формообразующую деталь для образования оформляющей полости этой формы, эту оформляющую полость заполняют увеличивающимися в объеме частицами и/или вспененными шариками (шариками из вспененного материала) и пропускают через нее поток находящегося под давлением водяного пара с такими температурой и влажностью, что эти частицы и/или вспененные шарики увеличиваются в объеме в оформляющей полости и свариваются в ней между собой (такой способ называют также способом формования в паровой камере). Помимо этого из уровня техники известен способ, в соответствии с которым оформляющую полость нагревают теплом от двух расположенных друг против друга полуформ и теплом от внутренних сторон их формообразующих деталей и затем в оформляющую полость загружают увеличивающиеся в объеме частицы и/или вспененные шарики, которые поглощают тепловую энергию от нагретых формообразующих деталей полуформ и которые вследствие этого увеличиваются в объеме в оформляющей полости и сплавляются в ней между собой с образованием пенопластового формованного изделия. Оформляющая полость формы, определяемая по меньшей мере одной ее формообразующей деталью, является решающей для геометрии изготавливаемого пенопластового формованного изделия. Изготовленное в форме пенопластовое формованное изделие можно после охлаждения выталкивать, соответственно извлекать из формы путем ее размыкания.

Одно подобное устройство, а также способ изготовления пенопластового формованного изделия известны, например, из DE 102009006507 В3.

Известные до настоящего времени из уровня техники пенопластовые формованные изделия не обладают по завершении вышеописанного процесса их изготовления замкнутой, соответственно сплошной поверхностью. Более того, на поверхности пенопластовых формованных изделий вследствие процесса увеличения в объеме имеются еще микроуглубления, в которые могут проникать текучие среды. Еще один недостаток состоит в том, что пенопластовые формованные изделия из-за наличия вышеуказанных углублений не имеют замкнутую гладкую структуру поверхности и поэтому непригодны непосредственно для их лакирования для применения, например, в автомобильной технике.

Помимо этого известные до настоящего времени пенопластовые формованные изделия обладают лишь цветом увеличенного в объеме, соответственно вспененного полимерного гранулята, который используют в качестве исходного материала. Для применения в определенных областях, например в пищевой промышленности, а также в области автомобильной техники, существует требование изготовления пенопластовых формованных изделий с замкнутой поверхностью, имеющей малую шероховатость, для возможности непосредственного лакирования формованных изделий и для возможности их применения, например, в качестве бампера на автомобиле.

Из уровня техники уже известно покрытие вышеуказанных пенопластовых формованных изделий дополнительными пленочными слоями с целью получения тем самым замкнутой и ровной поверхности у формованных изделий, при этом недостаток существовавших до настоящего времени способов изготовления таких формованных изделий состоит в необходимости нанесения вышеуказанных полимерных пленок на пенопластовые формованные изделия на отдельной технологической операции.

Исходя из приведенного выше уровня техники, в основу настоящего изобретения была положена задача предложить упрощенный способ изготовления пенопластового формованного изделия с пленочным покрытием, каковой способ был бы осуществим с меньшими затратами и с меньшей продолжительностью производственного цикла и позволял бы далее целенаправленно регулировать свойства пенопластового формованного изделия с учетом его предусмотренного назначения.

Согласно настоящему изобретению эта положенная в его основу задача решается с помощью способа изготовления пенопластового формованного изделия с пленочным покрытием с использованием формы с по меньшей мере одной формообразующей деталью для образования оформляющей полости этой формы, заключающегося в выполнении следующих стадий:

A) нагревают по меньшей мере одну формообразующую деталь формы,

Б) на по меньшей мере одну нагретую формообразующую деталь формы наносят гранулят,

B) гранулят расплавляют в нагретой формообразующей детали формы с образованием жидкого пленочного слоя,

Г) жидкий пленочный слой наносят на пенопластовое формованное изделие для образования пленочного покрытия на его поверхности в результате сплавления жидкого пленочного слоя с поверхностью этого пенопластового формованного изделия, а также

Д) охлаждают формообразующую деталь формы и выталкивают из нее покрытое пленочным слоем пенопластовое формованное изделие.

На стадии Д) форму и прежде всего ее нагретую по меньшей мере одну формообразующую деталь охлаждают до температуры извлечения из нее изделия и затем из формы выталкивают, соответственно извлекают пенопластовое формованное изделие с пленочным покрытием в виде готовой, не требующей последующей обработки детали. Под наносимым на стадии Б) гранулятом подразумевается требуемый материал, из которого формируется образуемое пленочное покрытие для пенопластового формованного изделия. На стадии А) происходит нагрев по меньшей мере одной формообразующей детали формы до по меньшей мере температуры плавления нанесенного на стадии Б) гранулята для образования жидкого пленочного слоя на стадии В), который образуется из расплавленного гранулята. Температуру по меньшей мере одной формообразующей детали формы можно при этом в процессе осуществления предлагаемого в изобретении способа устанавливать, соответственно регулировать таким образом, чтобы она на протяжении всего периода времени выполнения по меньшей мере стадий Б)-Г) была в основном по меньшей мере выше температуры плавления нанесенного гранулята.

Преимущество предлагаемого в изобретении способа состоит в возможности создания замкнутого (сплошного) пленочного покрытия на пенопластовом формованном изделии с использованием уже существующих форм, прежде всего разъемных форм. Необходимые до настоящего времени согласно уровню техники дополнительные устройства для нанесения прежде всего слоя полимерной пленки или текстильных слоев с полимерным слоем для реализации покрытия на пенопластовом формованном изделии становятся при этом устаревшими. Преимущество предлагаемого в изобретении способа прежде всего состоит в возможности его целостной интеграции в уже существующий производственный процесс изготовления пенопластовых формованных изделий с пленочным покрытием, соответственно в возможности непосредственного дополнения им такого производственного процесса, что влечет за собой явную экономию времени, соответственно повышение эффективности. В результате расплавления гранулята на стадии В) из гранулированного материала на нагретой формообразующей детали формы образуется непрерывный пленочный слой с определенной толщиной, при этом такой непрерывный пленочный слой присутствует по завершении стадии В) в расплавленном, соответственно жидком состоянии на нагретой формообразующей детали формы. Расплавленный пленочный слой при этом на стадии Г) наносят в жидком состоянии по меньшей мере частично на поверхность пенопластового формованного изделия с образованием на ней замкнутого пленочного покрытия и сплавляют, соответственно дают затвердеть непосредственно на прежней поверхности пенопластового формованного изделия. Пленочный слой может при этом в виде замкнутого пленочного слоя покрывать всю поверхность пенопластового формованного изделия либо альтернативно этому покрывать лишь частичные участки его поверхности. Преимущество предлагаемого в изобретении способа состоит далее в том, что на изготовленном пенопластовом формованном изделии не образуются никакие заусенцы, благодаря чему изготовленные готовые детали более не требуется подвергать никакой последующей обработке, например, для удаления литника или выступающего грата.

Согласно изобретению может быть предусмотрено первоначальное, предшествующее проведению стадий А)-Д) изготовление собственно пенопластового формованного изделия путем вспенивания, соответственно увеличения в объеме исходного материала в форме, как это известно, например, из уровня техники, с последующим размыканием формы, причем пенопластовое формованное изделие остается в по меньшей мере одной первой формообразующей детали формы, а стадии А)-Д) затем проводят в по меньшей мере одной второй противолежащей формообразующей детали формы, при этом нанесение пленочного слоя согласно стадии Г) происходит путем повторного смыкания формы вокруг пенопластового формованного изделия, уже изготовленного путем вспенивания, соответственно увеличения в объеме исходного материала, и охлаждение по меньшей мере одной формообразующей детали формы на стадии Д) происходит в сомкнутом состоянии формы. Преимущество вышеуказанного варианта осуществления предлагаемого в изобретении способа состоит в том, что изготовление пленочного покрытия осуществляется непосредственно после уже известного из уровня техники способа изготовления пенопластовых формованных изделий известными методами увеличения в объеме (вспенивания) и при этом нанесение пленочного слоя возможно согласно изобретению с применением уже имеющейся формы. Благодаря следующим непосредственно за изготовлением пенопластового формованного изделия созданию и нанесению пленочного слоя удается реализовать хорошее его скрепление, соответственно сцепление с пенопластовым формованным изделием, поскольку предотвращается загрязнение покрываемой пленочным слоем поверхности пенопластового формованного изделия за межоперационное время.

Пенопластовое формованное изделие можно при этом изготавливать методом увеличения в объеме в полости формы с применением всех вспенивающихся пеноматериалов в виде гранул или шариков, таких, например, как вспенивающийся полистирол (ВПС), вспенивающийся полипропилен (ВПП), вспенивающийся полиэтилен (ВПЭ), вспенивающийся термопластичный полиуретан (В-ТПУ) и графит- или углеродсодержащий полистирол. В одном из альтернативных вариантов осуществления предлагаемого в изобретении способа может быть также предусмотрено изготовление пенопластового формованного изделия методом увеличения в объеме в первой форме с последующим выполнением предлагаемых в изобретении стадий во второй форме.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа можно в зоне по меньшей мере одной формообразующей детали формы сначала выполнять стадии А)-В), затем смыкать форму и заполнять ее оформляющую полость первым увеличивающимся в объеме полимерным гранулятом, соответственно вспененными шариками, а затем подвергать первый увеличивающийся в объеме полимерный гранулят, соответственно вспененные шарики увеличению в объеме в оформляющей полости формы, при этом стадия Г) осуществляется в результате того, что пенопластовое формованное изделие увеличивают в объеме в направлении к образованному на по меньшей мере одной формообразующей детали формы жидкому пленочному слою и непосредственно сплавляют с ним.

В особенно предпочтительном варианте при этом можно предусмотреть досрочное прерывание процесса увеличения в объеме первого увеличивающегося в объеме полимерного гранулята, соответственно досрочное прекращение этого процесса по истечении определенного промежутка времени, вследствие чего увеличиваться в объеме будет только часть полимерного гранулята, соответственно вспененных шариков. Еще не сплавившуюся, соответственно не увеличившуюся в объеме часть первого полимерного гранулята затем удаляют из оформляющей полости формы, вследствие чего с пленочным слоем сцепляется лишь один слой первого увеличившегося в объеме полимерного гранулята. Полученное промежуточное изделие можно оставлять в оформляющей полости формы для проведения дальнейших стадий обработки либо извлекать из оформляющей полости формы.

В предпочтительном варианте при оставлении промежуточного изделия в оформляющей полости формы можно после удаления не увеличившейся в объеме части первого полимерного гранулята заполнять оформляющую полость формы вторым увеличивающимся в объеме полимерным гранулятом, соответственно вспененными шариками, который/которые затем подвергают для образования пенопластового формованного изделия увеличению в объеме. Описанный способ позволяет изготавливать пенопластовое формованное изделие с пленочным слоем, под которым при этом присутствует слой, образованный первыми увеличившимися в объеме полимерными частицами, соответственно вспененными шариками из первого материала и сплавленный с пленочным слоем, соответственно скрепленный с ним, а под этим слоем присутствует второй слой, образованный вторыми увеличившимися в объеме полимерными частицами, соответственно вспененными шариками из второго материала и соединенный, соответственно скрепленный по меньшей мере с первым слоем. Описанный способ позволяет изготавливать пенопластовое формованное изделие, которое состоит из двух разных вспененных гранулятов.

В предпочтительном варианте для процесса изготовления пенопластового формованного изделия используют по меньшей мере два разных увеличивающихся в объеме полимерных гранулята с различающимися между собой свойствами их материалов. Так, например, в первом варианте увеличивающиеся в объеме полимерные грануляты можно выбирать с таким расчетом, чтобы первый из них образовывал локальное пенопластовое изделие с меньшей плотностью при одновременно высокой упругости, а второй образовывал локальное пенопластовое изделие с большей по сравнению с первым увеличивающимся в объеме полимерным гранулятом плотностью и меньшей упругостью. Как следствие, в этом случае возможно получение результирующего пенопластового формованного изделия, у которого под пленочным покрытием в приповерхностной зоне имеется мягкая и эластичная поверхность, а под ней находится нижняя структурно стабильная и недеформирующаяся локальная пенопластовая зона.

В альтернативном варианте первый увеличивающийся в объеме полимерный гранулят может обладать настолько более высокой жесткостью и настолько более высокой плотностью по сравнению со вторым увеличивающимся в объеме полимерным гранулятом, что в этом случае возможно получение изделия с весьма жесткой поверхностью при одновременно сниженной массе. Преимущество, связанное с наличием первого пенопластового слоя, образованного из увеличивающегося в объеме полимерного гранулята с высокой жесткостью и одновременно высокой плотностью, состоит в возможности реализации пленочных покрытий с малой толщиной образующих их пленок.

Целенаправленный выбор первого и второго увеличивающихся в объеме полимерных гранулятов позволяет целенаправленно влиять на конечные локальные свойства пенопластовых слоев, которые образуют пенопластовое формованное изделие. Помимо этого повторение предлагаемого в изобретении способа позволяет применять более двух разных увеличивающихся в объеме полимерных гранулятов для образования пенопластового формованного изделия. В соответствии с этим в одном из предпочтительных вариантов при оставлении промежуточного изделия в оформляющей полости формы можно после удаления не увеличившейся в объеме части первого полимерного гранулята заполнять эту оформляющую полость формы по меньшей мере двумя дальнейшими увеличивающимися в объеме полимерными гранулятами, соответственно вспененными шариками, которые затем подвергают для образования пенопластового формованного изделия увеличению в объеме. При этом каждый раз процесс увеличения в объеме дальнейшего увеличивающегося в объеме полимерного гранулята досрочно прерывают, соответственно досрочно прекращают по истечении определенного промежутка времени, вследствие чего увеличивается в объеме только часть этого дальнейшего полимерного гранулята, соответственно вспененных шариков. Еще не сплавленную, соответственно не увеличившуюся в объеме часть дальнейшего полимерного гранулята и в этом случае можно затем удалять из оформляющей полости формы, благодаря чему из дальнейших увеличившихся в объеме полимерных гранулятов возможно формирование слоев с определенной толщиной каждого из них. Описанный способ позволяет изготавливать пенопластовое формованное изделие с пленочным слоем, под которым при этом присутствует слой, образованный первыми увеличившимися в объеме полимерными частицами, соответственно вспененными шариками из первого материала и сплавленный с пленочным слоем, соответственно скрепленный с ним, а под этим слоем присутствует любое количество дальнейших слоев, образованных дальнейшими увеличившимися в объеме полимерными частицами, соответственно вспененными шариками из дальнейших материалов и соединенных, соответственно скрепленных по меньшей мере с первым слоем. Описанный способ позволяет изготавливать пенопластовое формованное изделие с пленочным слоем и любым количеством расположенных под ним слоев, образованных увеличившимися в объеме полимерными частицами. Таким путем, следовательно, можно изготавливать многослойное изделие, имеющее прежде всего от 3 до 6 слоев.

Помимо этого в еще одном возможном варианте гранулят наносят на стадии Б) на поверхность разъемной формы за пределы зоны по меньшей мере одной ее формообразующей детали, при этом по меньшей мере одна часть разъемной формы снабжена уплотнительным кольцом, которое при смыкании формы вытесняет гранулят, находящийся вне зоны по меньшей мере одной формообразующей детали формы, с образованием своего рода валика в краевой зоне по меньшей мере одной первой и/или второй

формообразующих/формообразующей деталей/детали формы. Уплотнительное кольцо расположено на первой части формы и при ее смыкании скользящим движением пересекает окрестную зону противолежащей формообразующей детали по меньшей мере одной второй части формы. При указанном пересечении нанесенный вне формообразующей детали гранулят в расплавленном состоянии сдвигается уплотнительным кольцом при его движении относительно противолежащей формообразующей детали и образует валик, ограничивающий эту противолежащую формообразующую деталь формы. Тем самым при нанесении пленочного покрытия только на часть поверхности пенопластового формованного изделия предотвращается образование видимой кромки на конце пленочного покрытия. Помимо этого валик обеспечивает лучшее прикрепление круговой кромки пленочного покрытия к пенопластовому изделию, благодаря чему удается предотвратить отделение краевых зон пленочного покрытия от пенопластового изделия. В особенно предпочтительном варианте противолежащая уплотнительному кольцу форма выполнена конической, благодаря чему обеспечивается возможность лучшего введения в нее уплотнительного кольца.

В еще одном предпочтительном варианте согласно изобретению может быть предусмотрено нанесение гранулята для образования пленочного покрытия на стадии Б) на по меньшей мере одну формообразующую деталь формы посредством пистолета-распылителя.

Согласно еще одному предпочтительному варианту осуществления предлагаемого в изобретении способа может быть предусмотрен нагрев по меньшей мере одной нагреваемой формообразующей детали формы на стадии А) путем впуска нагревающей среды в эту по меньшей мере одну формообразующую деталь формы по соответствующим нагревательным каналам. В качестве нагревающей среды можно подводить, например, нагретое масло, воду или пароводяную смесь.

Альтернативно этому по меньшей мере одну формообразующую деталь формы можно нагревать по меньшей мере одним активным нагревательным устройством, например электрическим нагревательным элементом, таким как прежде всего нагревательный элемент сопротивления, позисторный элемент или индукционный нагревательный элемент.

В предпочтительном варианте может быть также предусмотрен нагрев по меньшей мере одной формообразующей детали формы непосредственно внешним источником тепла, таким, например, как поток нагретого воздуха.

Согласно еще одному варианту по меньшей мере одну формообразующую деталь формы можно нагревать путем радиационного нагрева, например инфракрасным излучателем, либо альтернативно этому также по меньшей мере одной горелкой.

Помимо этого на стадии А) может быть предусмотрен нагрев по меньшей мере одной нагреваемой формообразующей детали формы до по меньшей мере температуры выше температуры плавления нанесенного гранулята, прежде всего до температуры в пределах от 80 до 260°С.

Согласно одному из предпочтительных вариантов на стадии Б) может быть предусмотрено нанесение порошкообразного термопластичного полимерного гранулята на по меньшей мере одну формообразующую деталь формы. Такой термопластичный полимерный гранулят можно затем путем нагрева формообразующей детали формы переводить в расплавленное состояние, вследствие чего в этой формообразующей детали будет присутствовать сплошной слой расплавленного термопластичного полимера.

Грануляты можно также смешивать с добавками и в таком виде наносить на по меньшей мере одну формообразующую деталь формы. В качестве гранулированных добавок можно было бы использовать прежде всего стекловолокна и/или углеволокна.

Согласно изобретению можно в ходе или после выполнения стадии В) помещать по меньшей мере на отдельные участки поверхности по меньшей мере одной формообразующей детали формы слой нетканого материала или текстильного материала, такого как тканый или трикотажный материал и предпочтительно заделывать в жидкий пленочный слой, соответственно пропитывать им. В особенно предпочтительном варианте помещаемые слои могут иметь определенные внешние контуры и размеры.

В особенно предпочтительном варианте на по меньшей мере одну формообразующую деталь формы можно наносить термопластичный полимерный гранулят с определенным цветом по цветовому стандарту RAL, благодаря чему возможно получение пленочного покрытия с требуемым определенным цветом по цветовому стандарту RAL. Помимо этого возможно применение полимерных гранулятов с особыми свойствами, такими, например, как диссипативные свойства, огнестойкость, пригодность для использования в контакте с пищевыми продуктами, стойкость к УФ-излучению, теплостойкость, повышенная водонепроницаемость, повышенная прочность на пробой, повышенная прочность на истирание. Для образования пленочного покрытия можно далее использовать полимер, который образует соединение с пенопластовым формованным изделием с материальным замыканием. Благодаря этому создается возможность дальнейшего целенаправленного придания изготовленному пенопластовому формованному изделию требуемых свойств.

Согласно изобретению может быть также предусмотрено использование одинакового термопластичного полимера для изготовления пенопластового формованного изделия и для образования пленочного покрытия с целью реализации комбинированного мономатериала, например использование ПП в сочетании с ВПП или использование ПС в сочетании с ВПС. Однородный комбинированный мономатериал позволяет в последующем лучше утилизировать изготовленное пенопластовое формованное изделие с пленочным покрытием.

Согласно изобретению можно далее использовать по меньшей мере одну формообразующую деталь формы с поверхностью определенной текстуры, придающей поверхности пленочного слоя определенную особенность. Так, например, поверхность пленочного покрытия можно снабжать определенными текстурами в виде особо гладких, соответственно шероховатых поверхностей с определенной шероховатостью или в виде поверхностей-"липучек" (поверхностей, аналогичных поверхностям крючковых лент текстильных застежек).

Согласно одному из особенно предпочтительных вариантов осуществления предлагаемого в изобретении способа на стадии Б) предусмотрено нанесение порошкообразного полипропилена (ПП) на по меньшей мере одну формообразующую деталь формы.

Согласно еще одному особенно предпочтительному варианту на стадии Б) может быть предусмотрено частичное нанесение гранулята только на определенные отдельные участки по меньшей мере одной формообразующей детали формы для образования по меньшей мере одного локально ограниченного пленочного слоя, при этом прежде всего можно закрывать остальные участки по меньшей мере одной формообразующей детали формы во избежание нанесения на них гранулята на стадии Б).

В еще одном предпочтительном варианте может быть предусмотрено нанесение гранулята на разные отдельные участки формообразующей детали формы слоем с определенной различающейся между собой толщиной для возможности получения тем самым пленочного покрытия на пенопластовом формованном изделии с локально различающейся между собой толщиной. Благодаря вышеуказанному способу впервые появляется возможность целенаправленной реализации в пленочном покрытии участков поверхности с различающимися между собой показателями прочности, соответственно также показателями жесткости на изгиб. Такой способ прежде всего позволяет выполнять поверхность с ослабленными участками, которые, например, при применении пенопластового формованного изделия в области автомобилестроения обеспечивают заданное поведение при деформации, например, в случае столкновения.

Согласно изобретению прежде всего может быть предусмотрено нанесение гранулята на формообразующую деталь формы на стадии Б) слоем толщиной в пределах от 0,05 до 2 мм. Толщина слоя гранулята может при этом зависеть от нижерасположенного увеличившегося в объеме полимерного гранулята.

Согласно еще одному предпочтительному варианту может быть предусмотрено конвективное и/или кондуктивное охлаждение по меньшей мере одной охлаждаемой формообразующей детали формы на стадии Д).

Согласно одному из особенно предпочтительных вариантов может быть предусмотрено охлаждение по меньшей мере одной охлаждаемой формообразующей детали формы на стадии Д) путем подачи охлаждающей среды по каналам этой по меньшей мере одной формообразующей детали формы. Под такой подводимой охлаждающей средой может подразумеваться, например, охлаждающая жидкость, прежде всего масло, охлаждающий воздух или охлаждающая вода.

В альтернативном варианте может быть предусмотрено охлаждение по меньшей мере одной охлаждаемой формообразующей детали формы на стадии Д) путем разбрызгивания охлаждающей среды по меньшей мере одним сопловым устройством на эту по меньшей мере одну охлаждаемую формообразующую деталь формы, прежде всего путем разбрызгивания воды в жидком состоянии несколькими сопловыми устройствами, главным образом распылительными соплами, на эту по меньшей мере одну охлаждаемую формообразующую деталь формы.

Согласно изобретению может быть далее предусмотрен контроль температуры по меньшей мере одной нагреваемой на стадии А) формообразующей детали формы с помощью датчика температуры. Используя датчик температуры, можно также эффективно контролировать требуемые технологические температуры в ходе осуществления всего предлагаемого в изобретении способа, соответственно на определенных стадиях и целенаправленно регулировать эти температуры в зависимости от измеренных значений.

Помимо этого, используя датчик температуры, можно управлять подводом нагревающей среды или альтернативно электрическими сопловыми устройствами.

В еще одном предпочтительном варианте прежде всего можно для изготовления пенопластового формованного изделия после выполнения стадий А)-В) в сомкнутой форме подавать в нее по меньшей мере одним инжекционным устройством по меньшей мере один гранулят в виде вспененных частиц. Форму можно также несколькими инжекционными устройствами локально заполнять разными увеличивающимися в объеме полимерными гранулятами.

Согласно изобретению может быть далее предусмотрено выполнение стадий А)-В) в по меньшей мере одной внешней формообразующей детали, которую путем ее перемещения сводят с применяемой на стадиях Г) и Д) формой с образованием оформляющей полости. Согласно изобретению можно, например, использовать форму карусельного типа с несколькими формообразующими деталями.

Ниже приведены некоторые примеры осуществления предлагаемого в изобретении способа.

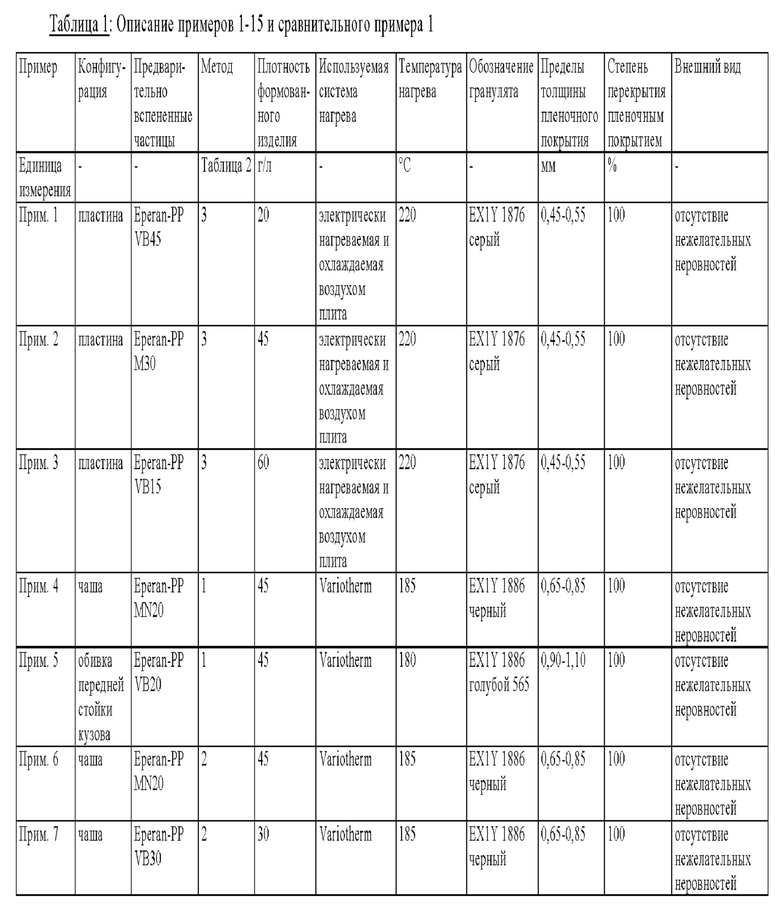

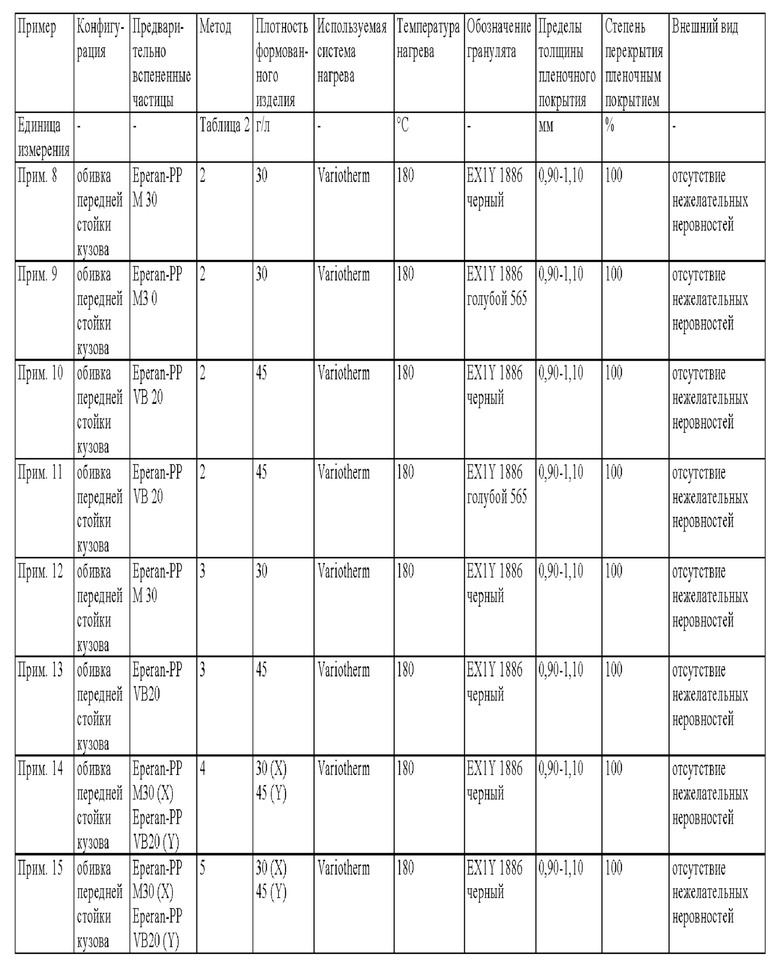

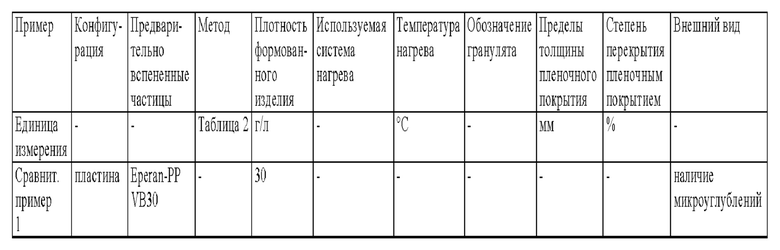

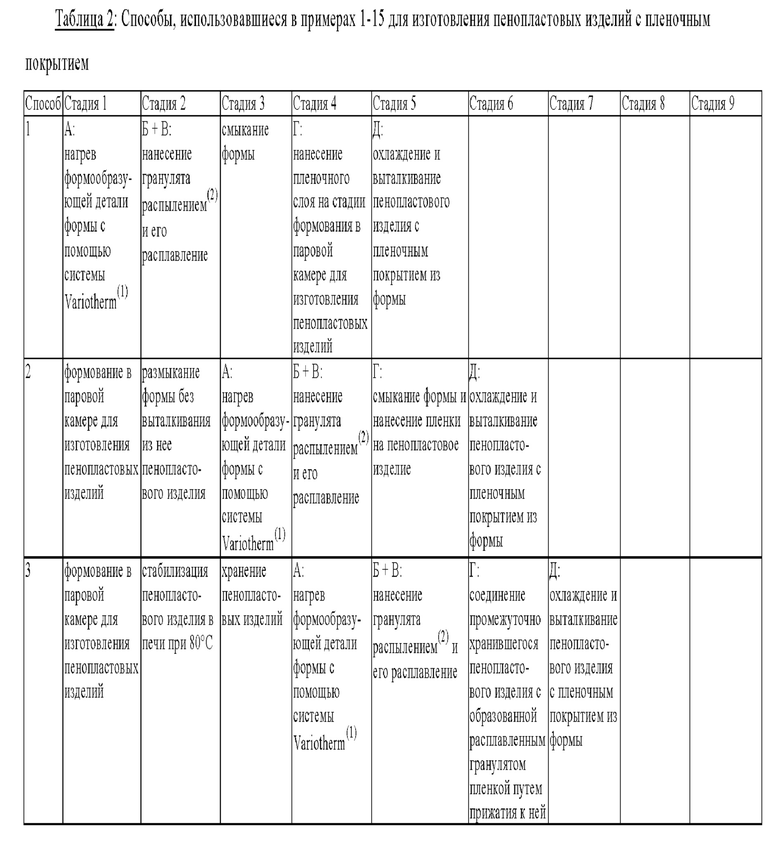

Примеры 1, 2 и 3

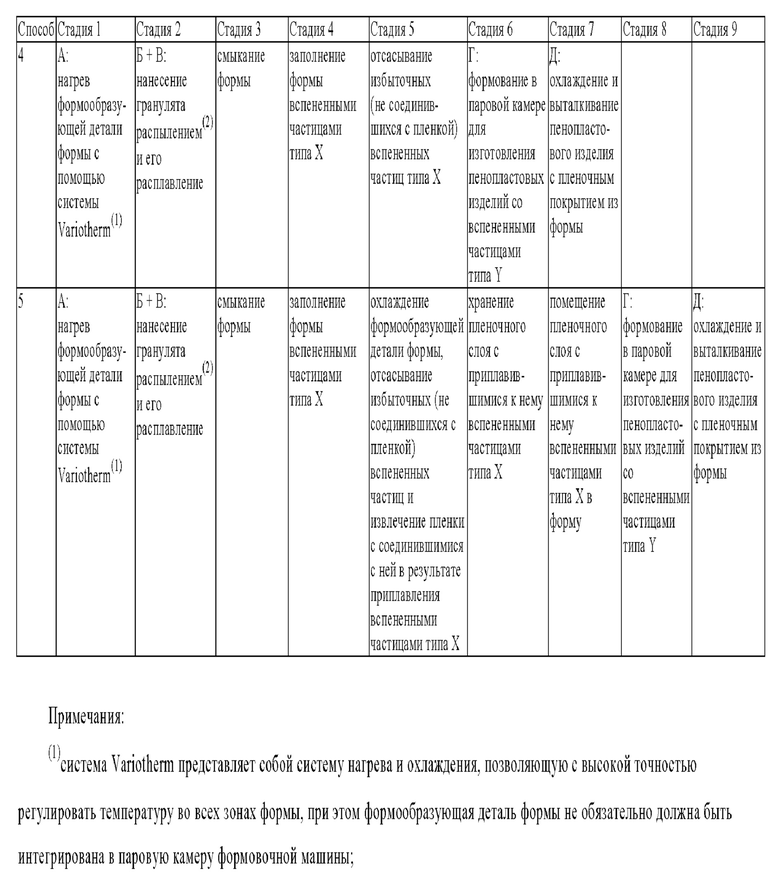

В данных примерах использовали квадратную форму с размерами 370x370x60 мм для изготовления пластин по способу формования в паровой камере на основе ВПП увеличившихся в объеме пенопропиленовых частиц (торговые обозначения Eperan-PP VB45, М30 и VB15 фирмы Kaneka Belgium Ν. V.). Пластины в течение 24 ч стабилизировали в печи при 80°С и хранили при окружающих условиях (23°С, 50%-ная относительная влажность воздуха). Далее электрически нагревали круглую нагревательную плиту до температуры 220°С, после чего на нагретую плиту распыляли гранулят (полипропилен "Gray EX1Y 1876" фирмы Axalta Coating Systems GmbH) и расплавляли его. К слою расплавленного гранулята прижимали ВПП-пластину и охлаждали ее воздухом с получением в результате пенопластового изделия с пленочным покрытием. Примеры 4 и 5

Формообразующую деталь формы для изготовления чаш (пример 4) и формообразующую деталь формы для изготовления обивки передних стоек кузовов автомобилей (пример 5) нагревали по технологии Variotherm до 185°С, соответственно до 180°С. Под технологией Variotherm подразумевается система нагрева и охлаждения, позволяющая с высокой точностью регулировать температуру во всех зонах формы. При этом формообразующая деталь формы не обязательно должна быть интегрирована в паровую камеру формовочной машины. На нагретую формообразующую деталь формы распылением наносили гранулят (полипропилен "Black EX1Y 1886", соответственно "EX1Y 1886 Blue 565" фирмы Axalta Coating Systems GmbH) и расплавляли его. Форму смыкали, ее формообразующую деталь заполняли ВПП увеличившимися в объеме пенопропиленовыми частицами (товарные знаки "Eperan-PP MN20" и "Eperan-РР VB 20" фирмы Kaneka Belgium N.V.) и использовали способ формования в паровой камере. В обоих случаях удалось изготовить пенопластовое изделие, которое частично было покрыто на требуемых участках на 100% пленочным слоем.

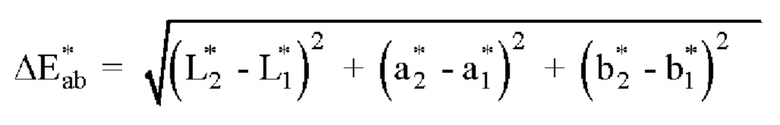

Примеры 6. 7, 8, 9,10 и 11

В данных примерах для изготовления пенопластовых изделий по способу формования в паровой камере на основе ВПП - вспененных частиц из пенополипропилена (товарные знаки Eperan-PP VB30, VB20, М30 и MN20 фирмы Kaneka Belgium N.V.) использовали формы для изготовления чаши (примеры 6, 7) и обивки передней стойки кузова автомобилей (примеры 8, 9, 10, 11). Однако в конце цикла изделие не выталкивали из формы, а оставляли в одной ее формообразующей детали. Другую формообразующую деталь формы нагревали по технологии Variotherm до 180-185°С. На поверхность нагретой формообразующей детали формы распылением наносили гранулят (полипропилен "Black EX1Y 1886" и "EX1Y 1886 Blue 565" фирмы Axalta Coating Systems GmbH) и расплавляли его. Форму вновь смыкали и охлаждали. В обоих случаях удалось изготовить пенопластовое изделие, которое частично было покрыто на требуемых участках на 100% пленочным слоем.

Примеры 12 и 13

В данных примерах изготавливали обивку передней стойки кузова автомобиля по способу формования в паровой камере на основе ВПП вспененных частиц из пенополипропилена (товарные знаки Eperan-PP VB20 и М30 фирмы Kaneka Belgium N.V.). Обивку передней стойки кузова в течение 24 ч стабилизировали в печи при 80°С и хранили при окружающих условиях (23°С, 50%-ная относительная влажность воздуха). Формообразующую деталь формы нагревали по технологии Variotherm до 180°С, на нагретую формообразующую деталь формы распылением наносили гранулят (полипропилен "Black EX1Y 1886" фирмы Axalta GmbH) и расплавляли его. К слою расплавленного гранулята прижимали вспененную обивку передней стойки кузова и обивку охлаждали, в результате чего удалось изготовить пенопластовое изделие с пленочным покрытием. Такой метод зарекомендовал себя в качестве весьма практичного для изготовления пенопластовых изделий мелкими партиями.

Пример 14

Формообразующую деталь формы для изготовления обивки передней стойки кузова автомобиля нагревали по технологии Variotherm до 180°С, на нагретую формообразующую деталь формы распыляли гранулят (полипропилен "Black EX1Y 1886" фирмы Axalta Coating Systems GmbH) и расплавляли его. Форму с горячей формообразующей деталью смыкали и форму заполняли вспененными частицами из пенополипропилена (товарный знак EPERAN-PP М30 фирмы Kaneka Belgium N.V.) типа X, которые затем отчасти оставались прилипшими к расплавленному пленочному слою и образовывали первый слой меньшей плотности (мягкий слой). Не прилипшие к расплавленному пленочному слою, избыточные вспененные частицы отсасывали из формообразующей детали формы. Далее форму заполняли вспененными частицами типа Υ (марка EPERAN-PP VB20 фирмы Kaneka Belgium NV) и использовали способ формования в паровой камере. Таким путем удалось изготовить пенопластовое изделие, которое частично было покрыто на требуемых участках на 100% пленочным слоем. Кроме того, применение вспененных частиц типа X и типа Υ позволило реализовать два слоя с различающейся между собой плотностью (мягкий и твердый слои).

Пример 15

Формообразующую деталь формы для изготовления обивки передней стойки кузова автомобиля нагревали по технологии Variotherm до 180°С, на нагретую формообразующую деталь формы распыляли гранулят (полипропилен "Black EX1Y 1886" фирмы Axalta Coating Systems GmbH) и расплавляли его. Форму с горячей формообразующей деталью смыкали и форму заполняли вспененными частицами из пенополипропилена (товарный знак EPERAN-PP М30 фирмы Kaneka Belgium N.V.) типа X, которые затем отчасти оставались прилипшими к расплавленному пленочному слою и образовывали первый слой меньшей плотности (мягкий слой). Затем формообразующую деталь формы охлаждали. Не прилипшие к расплавленному пленочному слою, избыточные вспененные частицы из пенополипропилена отсасывали из формы и пленочный слой со слоем, образованным прилипшими к нему вспененными частицами типа X, извлекали из формы и хранили. В более поздний момент времени пленочный слой с приплавившимся к нему слоем из вспененных частиц вновь помещали в форму. Далее в форму вдували вспененные частицы из пенополипропилена типа Υ (товарный знак Eperan-PP VB20 фирмы Kaneka Belgium NV) и использовали способ формования в паровой камере. Таким путем удалось изготовить пенопластовое изделие, которое частично было покрыто на требуемых участках на 100% пленочным слоем. Кроме того, применение вспененных частиц типа X и типа Υ позволило реализовать два слоя с различающейся между собой плотностью (мягкий и твердый слои).

Методы анализа

Плотность пенопластового изделия

Плотность MD (г/л) представленного в таблице 3 пенопластового формованного изделия вычисляли путем деления массы W1 (г) пенопластового изделия на его объем V1 (л): MD=W1/V1 (г/л).

Водопроницаемость

Приготавливали 1%-ный мыльный раствор на водной основе путем добавления 25 г средства для мытья посуды (товарный знак "Dreft-Original" фирмы Procter & Gamble) к 2500 мл воды при температуре 25°С.

Пенопластовое изделие в виде цилиндрической чаши имеет общий объем 1600 мл. Внутренняя поверхность чаши покрыта пленочным слоем. Чаша имеет внутренний диаметр D 190 мм, а толщина ее дна и стенки составляет 10 мм. Чашу хранят при окружающих условиях (23°С, 50%-ная относительная влажность воздуха) и измеряют ее массу W2 (г).

В чашу наливают мыльную дисперсию объемом V2800 мл или 800000 мм3, который соответствует 50% общего объема чаши. Водяной столб в чаше имеет высоту 28,32 мм=800000/((π⋅1902)/4). Чашу хранят в течение 24 ч при окружающих условиях (23°С, 50%-ная относительная влажность воздуха).

Затем из чаши удаляют остаточный мыльный раствор, внутреннюю поверхность чаши вытирают насухо бумажным полотенцем и в течение 5 мин после удаления мыльной дисперсии измеряют массу чаши "во влажном состоянии" W3 (г).

Водопроницаемость WP выражают как процент увеличения массы чаши:

WP (%)=(W3 - W2)/W2⋅100.

Твердость

Твердость пенопластового изделия измеряют в соответствии со стандартом ASTM D2240. Результат указывают в виде твердости по Шору, шкала А.

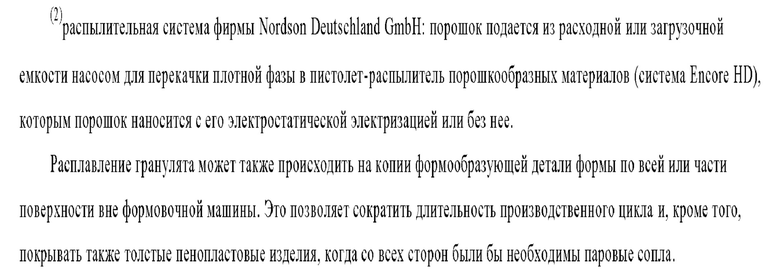

Однородность цвета

Цвет пенопластового изделия с пленочным покрытием и без него измеряют с помощью прибора фирмы BYK Gardner с системой с цветовым шаром, которая основана на цветовой системе CIELab.

Результат цветовых измерений выражают в виде набора значений L*, а* и b*.

Значение L* варьируется от 0 до 100, от белого до черного.

Значение а* варьируется от -127 до +127, от зеленого до красного.

Значение b* варьируется от -127 до +127, от синего до зеленого.

Цветовые измерения проводят в пяти разных местах поверхности площадью 20000 мм2 и вычисляют средние значения L*, а* и b*.

Цветовое различие между 2 измерениями представляют в виде ΔΕ и вычисляют по следующей формуле:

Для каждого отдельного цветового измерения величина ΔEi, где i изменяется от 1 до 5, рассчитана на основании среднего значения вычисленных значений L*, а* и b*. В заключение вычисляют варьирующуюся общую величину ΔΕ в виде среднего значения по пяти рассчитанным значениям ΔΕi.

Ниже со ссылкой на прилагаемые к описанию чертежи поясняются предпочтительные примеры осуществления предлагаемого в изобретении способа.

На прилагаемых к описанию чертежах, в частности, показано:

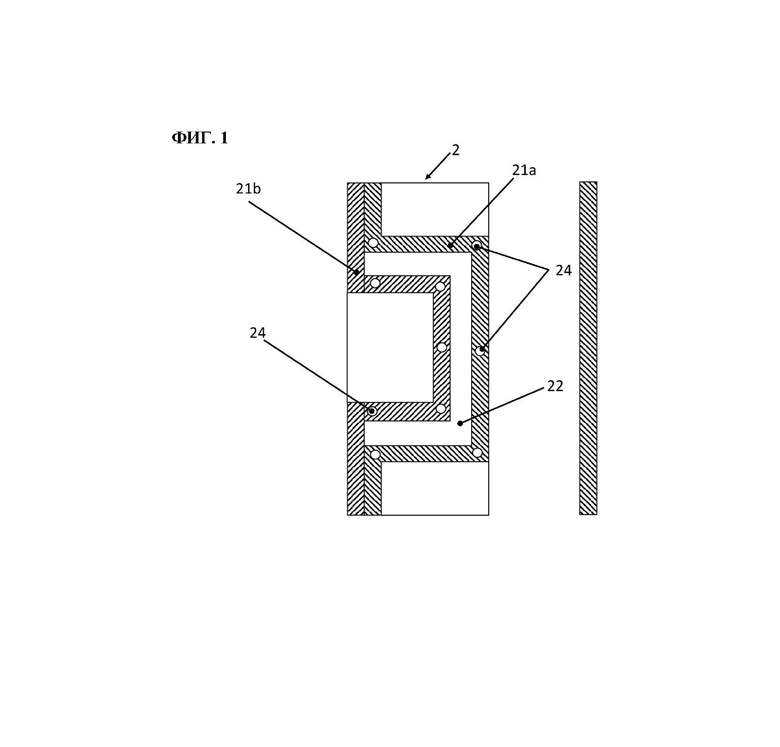

на фиг. 1 - вид в разрезе формы в сомкнутом состоянии,

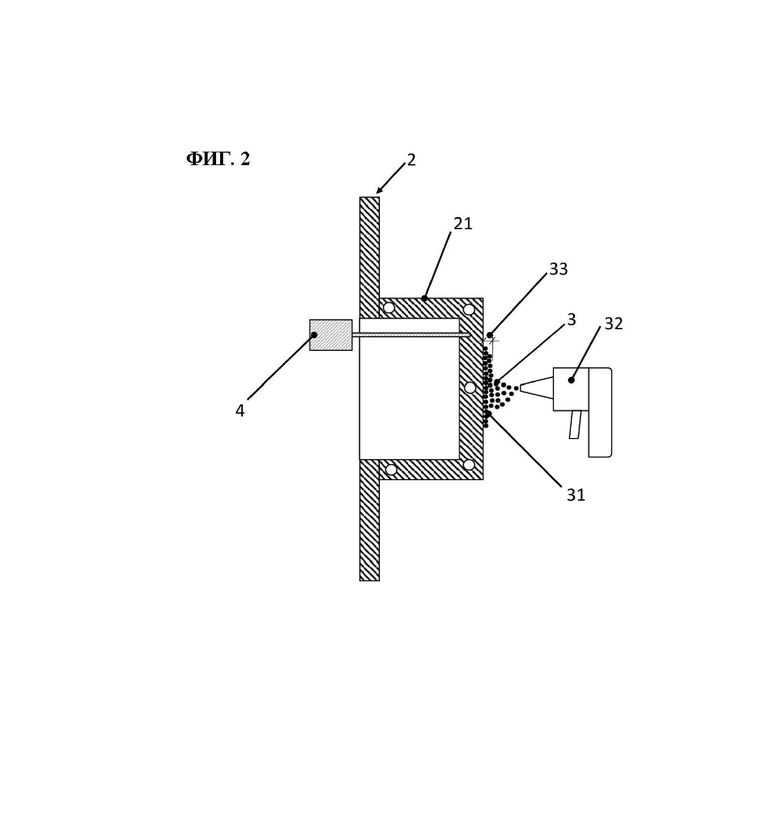

на фиг. 2 - вид в разрезе предлагаемой в изобретении формообразующей детали формы в процессе нанесения гранулята,

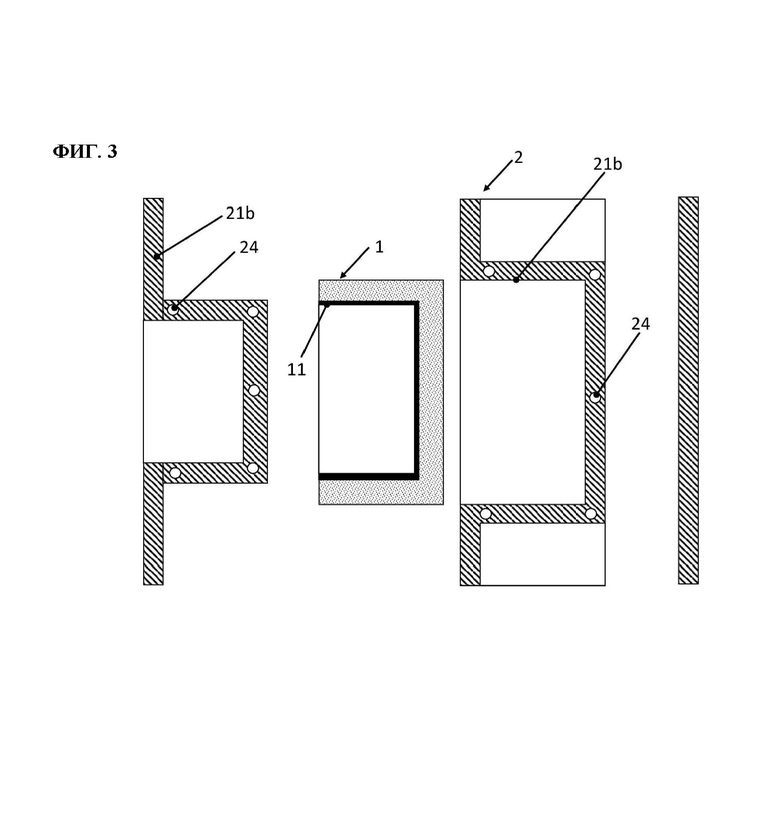

на фиг. 3 - выполненная по одному из вариантов форма с пенопластовым изделием, изготовленным предлагаемым в изобретении способом, и

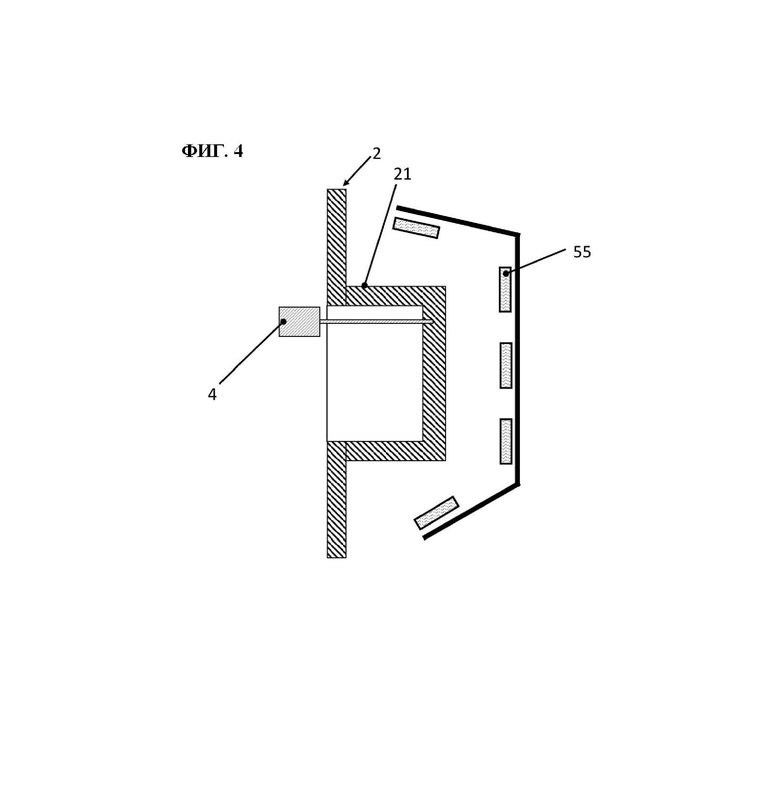

на фиг. 4 - выполненная еще по одному варианту форма с внешней системой нагрева.

На фиг. 1 в разрезе показана форма 2 в сомкнутом состоянии, при этом такая форма 2 образована ее двумя противолежащими формообразующими деталями 21а и 21b, которые охватывают оформляющую полость 22 формы. Первая формообразующая деталь 21а формы в показанном на чертеже примере снабжена множеством нагревательных каналов 24, по которым возможны подвод нагревающей среды в эту первую формообразующую деталь 21а и тем самым ее нагрев до определенной температуры.

На фиг. 2 в качестве примера представлен один из вариантов выполнения формообразующей детали 21 формы 2, при этом показанная на чертеже формообразующая деталь формы имеет датчик 4 температуры, позволяющий измерять температуру этой формообразующей детали 21 формы. На фиг. 2 формообразующая деталь изображена в процессе нанесения на нее гранулята 3 пистолетом-распылителем 32, при этом нанесенный гранулят образует в зоне формообразующей детали 21 формы пленочный слой 31 толщиной 33. Как показано также на фиг. 2, целенаправленное нанесение гранулята 3 пистолетом-распылителем 32 позволяет по участкам регулировать толщину 33 слоя нанесенного гранулята 3 на формообразующей детали 21 формы, соответственно целенаправленно влиять на этот параметр.

На фиг. 3 показано пенопластовое формованное изделие с частичным пленочным покрытием 11, при этом такое пенопластовое формованное изделие было изготовлено с использованием формы 2, образованной ее первой формообразующей деталью 21а и ее второй противолежащей формообразующей деталью 21b, путем нанесения полимерного гранулята 3 на которую на пенопластовое формованное изделие 1 было нанесено пленочное покрытие 11.

На фиг. 4 показана выполненная еще по одному варианту предлагаемая в изобретении формообразующая деталь 21 формы с датчиком 4 температуры и с внешним источником 55 тепла в виде нескольких радиационных нагревателей с направляющими тепловое излучение шторками. Формообразующую деталь 21 формы можно нагревать внешним источником 55 тепла до определенной температуры, а датчик 4 может использоваться для управления источником 55 тепла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ЧАСТИЦ ИЗ ТЕРМОПЛАСТИЧНЫХ ЭЛАСТОМЕРОВ С ПОЛИАМИДНЫМИ СЕГМЕНТАМИ | 2017 |

|

RU2745267C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ ПЕНОПЛАСТЫ С ПОНИЖЕННЫМ ВПИТЫВАНИЕМ СМОЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ МНОГОСЛОЙНОЙ СТРУКТУРЫ | 2018 |

|

RU2784396C2 |

| ПРЕДВАРИТЕЛЬНОЕ ВСПЕНИВАНИЕ ЧАСТИЦ ПОЛИ(МЕТ)АКРИЛИМИДА ДЛЯ ПОСЛЕДУЮЩЕГО ФОРМОВАНИЯ ПЕНОМАТЕРИАЛОВ В ЗАКРЫТЫХ ПРИСПОСОБЛЕНИЯХ | 2014 |

|

RU2663242C1 |

| ПОКРОВНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ НА ПЕНОПЛАСТОВЫЕ ЧАСТИЦЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОПЛАСТОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2488616C2 |

| ФОРМОВАННЫЕ ИЗДЕЛИЯ ИЗ ЧАСТИЦ ПЕНОПЛАСТА, ВЫПОЛНЕННЫЕ ИЗ СПОСОБНЫХ ВСПЕНИВАТЬСЯ, СОДЕРЖАЩИХ НАПОЛНИТЕЛЬ ПОЛИМЕРНЫХ ГРАНУЛЯТОВ | 2004 |

|

RU2371455C2 |

| ДЕКОРИРОВАННАЯ ОБЛИЦОВОЧНАЯ ИЛИ ОБШИВОЧНАЯ ДЕТАЛЬ | 2006 |

|

RU2419559C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2417238C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2425847C2 |

| АРМИРОВАНИЕ ПЕНОПЛАСТОВ ИЗ СОЕДИНЕННЫХ ДРУГ С ДРУГОМ СЕГМЕНТОВ ВОЛОКНАМИ | 2015 |

|

RU2705089C2 |

| ЭЛАСТИЧНЫЙ ПЕНОМАТЕРИАЛ ИЗ ЧАСТИЦ НА ОСНОВЕ СМЕСЕЙ ПОЛИОЛЕФИНА/ПОЛИМЕРА СТИРОЛА | 2008 |

|

RU2478112C2 |

Изобретение относится к способу изготовления пенопластового формованного изделия с пленочным покрытием с использованием формы с по меньшей мере одной формообразующей деталью для образования оформляющей полости этой формы. Способ заключается в выполнении следующих стадий: А) нагревают по меньшей мере одну формообразующую деталь формы, Б) на по меньшей мере одну нагретую формообразующую деталь формы наносят гранулят, В) гранулят расплавляют в нагретой формообразующей детали формы с образованием жидкого пленочного слоя, Г) жидкий пленочный слой наносят на пенопластовое формованное изделие для образования пленочного покрытия на его поверхности в результате сплавления этого жидкого пленочного слоя с поверхностью этого пенопластового формованного изделия, Д) охлаждают по меньшей мере одну формообразующую деталь формы и выталкивают из нее покрытое пленочным слоем пенопластовое формованное изделие. В основу настоящего изобретения была положена задача предложить упрощенный способ изготовления пенопластового формованного изделия с пленочным покрытием, каковой способ был бы осуществим с меньшими затратами и с меньшей продолжительностью производственного цикла и позволял бы далее целенаправленно регулировать свойства пенопластового формованного изделия с учетом его предусмотренного назначения. 14 з.п. ф-лы, 4 ил., 3 табл.

1. Способ изготовления пенопластового формованного изделия (1) с пленочным покрытием (11) с использованием формы (2) с по меньшей мере одной формообразующей деталью (21) для образования оформляющей полости (22) этой формы, заключающийся в выполнении следующих стадий:

A) нагревают по меньшей мере одну формообразующую деталь (21) формы (2),

Б) на по меньшей мере одну нагретую формообразующую деталь (21) формы наносят гранулят (3),

B) гранулят (3) расплавляют в нагретой формообразующей детали (21) формы с образованием жидкого пленочного слоя (31),

Г) жидкий пленочный слой (31) наносят на пенопластовое формованное изделие (1) для образования пленочного покрытия (11) на его поверхности в результате сплавления этого жидкого пленочного слоя (31) с поверхностью этого пенопластового формованного изделия (1),

Д) охлаждают по меньшей мере одну формообразующую деталь (21) формы и выталкивают из нее покрытое пленочным слоем (11) пенопластовое формованное изделие (1),

при этом температуру по меньшей мере одной формообразующей детали формы устанавливают, соответственно регулируют, в процессе осуществления способа таким образом, чтобы она на протяжении всего периода времени выполнения, по меньшей мере стадий Б)-Г), была по меньшей мере выше температуры плавления нанесенного гранулята.

2. Способ по п. 1, отличающийся тем, что перед проведением стадий А)-Д) изготавливают пенопластовое формованное изделие (1) путем увеличения в объеме исходного материала в форме (2) с последующим ее размыканием, причем пенопластовое формованное изделие (1) остается в по меньшей мере одной первой формообразующей детали (21а) формы, а стадии А)-Д) затем проводят в по меньшей мере одной второй противолежащей формообразующей детали (21b) формы, при этом нанесение жидкого пленочного слоя (31) в результате его сплавления с поверхностью пенопластового формованного изделия (1) согласно стадии Г) происходит путем повторного смыкания формы (2), в сомкнутом состоянии которой происходит охлаждение по меньшей мере одной ее формообразующей детали (21) на стадии Д).

3. Способ по п. 1 или 2, отличающийся тем, что в зоне по меньшей мере одной формообразующей детали (21а, 21b) формы сначала выполняют стадии А)-В), затем смыкают форму (2) и заполняют ее оформляющую полость первым увеличивающимся в объеме полимерным гранулятом, соответственно вспененными шариками, а затем подвергают первый увеличивающийся в объеме полимерный гранулят, соответственно вспененные шарики, увеличению в объеме в оформляющей полости (22) формы, при этом стадия Г) осуществляется в результате того, что пенопластовое формованное изделие (1), соответственно первый увеличивающийся в объеме полимерный гранулят, соответственно вспененные шарики, увеличивают в объеме в направлении к образованному на по меньшей мере одной формообразующей детали (21) формы жидкому пленочному слою (31) и непосредственно сплавляют с ним.

4. Способ по п. 1 или 2, отличающийся тем, что гранулят (3) наносят на стадии Б) на разъемную форму (2) за пределы зоны по меньшей мере одной ее формообразующей детали (21а, 21b), при этом по меньшей мере одна часть разъемной формы (2) снабжена уплотнительным кольцом, которое при смыкании формы (2) вытесняет гранулят (3), находящийся вне зоны по меньшей мере одной первой и/или второй формообразующих/формообразующей деталей/детали (21а, 21b) формы, с образованием валика в краевой зоне по меньшей мере одной первой и/или второй формообразующих/формообразующей деталей/детали (21а, 21b) формы.

5. Способ по п. 3 или 4, отличающийся тем, что на стадии увеличения в объеме первого увеличивающегося в объеме полимерного гранулята, соответственно вспененных шариков, этот процесс увеличения в объеме прекращают по истечении определенного промежутка времени и еще не сплавившийся, соответственно не увеличившийся в объеме первый полимерный гранулят, соответственно вспененные шарики, удаляют из оформляющей полости (22) формы, вследствие чего с пленочным слоем (31) сцепляется лишь один слой первого увеличившегося в объеме полимерного гранулята, соответственно вспененных шариков.

6. Способ по п. 5, отличающийся тем, что после удаления не увеличившихся в объеме частей первого полимерного гранулята, соответственно вспененных шариков, оформляющую полость (22) формы заполняют вторым увеличивающимся в объеме полимерным гранулятом, соответственно вспененными шариками, который/которые затем подвергают для образования пенопластового формованного изделия (1) увеличению в объеме.

7. Способ по одному из предыдущих пунктов, отличающийся тем, что гранулят (3) наносят на стадии Б) на по меньшей мере одну формообразующую деталь (21) формы посредством пистолета-распылителя (32).

8. Способ по одному из предыдущих пунктов, отличающийся тем, что по меньшей мере одну нагреваемую формообразующую деталь (21) формы нагревают на стадии А) путем впуска нагревающей среды в эту по меньшей мере одну формообразующую деталь (21) формы по соответствующим нагревательным каналам (24).

9. Способ по одному из предыдущих пунктов, отличающийся тем, что на стадии А) по меньшей мере одну нагреваемую формообразующую деталь (21) формы нагревают до по меньшей мере температуры выше температуры плавления гранулята (3), прежде всего до температуры в пределах от 80 до 260°С.

10. Способ по одному из предыдущих пунктов, отличающийся тем, что на стадии Б) на по меньшей мере одну формообразующую деталь (21) формы наносят порошкообразный термопластичный полимерный гранулят.

11. Способ по одному из предыдущих пунктов, отличающийся тем, что по меньшей мере одну нагреваемую формообразующую деталь (21) формы нагревают на стадии А) внешним источником (55) тепла, который расположен с отступом от этой по меньшей мере одной формообразующей детали (21) формы, таким как, прежде всего, радиационный нагреватель.

12. Способ по одному из предыдущих пунктов, отличающийся тем, что на стадии Б) гранулят (3) наносят частично только на определенные отдельные участки по меньшей мере одной формообразующей детали (21) формы для образования по меньшей мере одного локально ограниченного пленочного слоя (31), при этом, прежде всего, можно закрывать остальные участки по меньшей мере одной формообразующей детали (21) формы во избежание нанесения на них гранулята на стадии Б).

13. Способ по одному из предыдущих пунктов, отличающийся тем, что на стадии Б) гранулят (3) наносят на формообразующую деталь (21) формы слоем толщиной в пределах от 0,05 до 2 мм.

14. Способ по одному из предыдущих пунктов, отличающийся тем, что на стадии Д) по меньшей мере одну охлаждаемую формообразующую деталь (21) формы охлаждают конвективно и/или кондуктивно.

15. Способ по одному из пп. 3-13, отличающийся тем, что увеличивающийся в объеме полимерный гранулят, соответственно вспененные шарики, подают и/или отводят по меньшей мере одним инжекционным устройством.

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА МЕДИЦИНСКИХ ИЗОТОПОВ | 2009 |

|

RU2494484C2 |

| JPS 63312248 A, 20.12.1988 | |||

| Способ получения изделий из вспененных термопластов | 1978 |

|

SU683137A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОМАТЕРИАЛА И УСТРОЙСТВО ФОРМОВАНИЯ БЛОКА ИЗДЕЛИЙ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2002 |

|

RU2207950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ, ОПОРНЫЙ ЭЛЕМЕНТ И ФОРМУЮЩЕЕ УСТРОЙСТВО | 2006 |

|

RU2417959C2 |

Авторы

Даты

2024-06-11—Публикация

2020-10-13—Подача