Изобретение относится к гальванотехнике, а именно к способам получения анодно-оксидных неметаллических неорганических покрытий на деталях, изготовленных методом селективного лазерного сплавления (далее - СЛС) из металлопорошковой композиции (далее - МПК) кремнийсодержащего алюминиевого сплава. Данное покрытие предназначено для защиты от коррозии, в т.ч. комплексной, изделий из алюминиевых сплавов с дальнейшим нанесением лакокрасочных материалов и покрытий.

На сегодняшний день в авиационном строении неметаллические неорганические оксидные покрытия в комплексе с системой лакокрасочных покрытий являются наиболее эффективной защитой изделий из алюминиевых сплавов, в том числе во всеклиматических условиях. Технологии изготовления деталей методом селективного лазерного сплавления (СЛС) из металлопорошковых композиций обеспечивают получение детали или заготовки в одну стадию инновационной (оригинальной) геометрической формы со сложной конфигурацией и наличием внутренних труднодоступных поверхностей.

Основной проблемой получения анодно-оксидных покрытий на деталях, изготовленных методом СЛС из МПК кремнийсодержащего алюминиевого сплава, является общее содержание кремния в структуре сплава вплоть до 11,5 мас. % в виде скоплений частичек различной морфологии размером до 50 нм, что не позволяет формировать анодно-оксидные покрытия с требуемыми свойствами. При стандартных химической и электрохимической обработках деталей из алюминиевых кремнийсодержащих сплавов происходит непрерывное осаждение на поверхность частиц аморфного кремния, что сильно затрудняет как подготовку поверхности, так и формирование покрытий на деталях.

Известен способ оксидирования алюминия и его сплавов, включающий подачу напряжения на изделие, используемое в качестве электрода. Начальный период электролиза осуществляют при максимальном значении плотности тока (до 28 А/дм2), допустимом процессом роста оксидной пленки, и при постоянном формирующем напряжении, регулируемом изменением активной площади садки. Электролит для оксидирования имеет следующий состав: сульфосалициловая кислота 100 г/л, щавелевая кислота 30 г/л, серная кислота 3 г/л. Способ позволяет использовать изделия значительных габаритов или значительной площади садки (RU 2123546 С1, 20.12.1998).

Недостатками описанного способа является использование дорогостоящего оборудования, необходимого для охлаждения электролита и для достижения высоких плотностей тока. Способ не предусматривает нанесение покрытий на детали, полученные методом СЛС, и не обеспечивает высокие защитные и адгезионные свойства покрытия.

Известен метод анодного оксидирования силумина, включающий абразивную обработку детали струей воды, погружение ее в электролит, анодное оксидирование при прямоугольном импульсном напряжении и дальнейшее запечатывание пор покрытия в кипящей воде. Электролит для оксидирования содержит серную кислоту 250-300 г/л, щавелевую кислоту 20-35 г/л, лимонную кислоту 20-35 г/л, соль винной кислоты 10-15 г/л (CN 103484914 В, 18.01.2017).

Недостатком описанного метода является невозможность его применения для деталей, полученных методом СЛС из сплава системы Al-Si-Mg-Cu, ввиду формирования покрытия с объемной пористой структурой. Также не обеспечиваются на высоком уровне защитные и адгезионные свойства покрытия.

Наиболее близким аналогом является метод получения анодного покрытия на околоэвтектическом кремнистом алюминиевом сплаве, включающий предварительную обработку (обезжиривание, промывка в щелочном растворе, химическая полировка), анодное оксидирование с подачей импульсного сигнала тока с трапециевидными волнами в электролите, содержащем 140-160 г/л серной кислоты, 2-4 г/л сульфата алюминия, 2-4 г/л сульфата никеля, 4-10 г/л щавелевой кислоты, 15-25 г/л винной кислоты, 5-20 г/л сульфосалициловой кислоты. После формирования покрытия поры запечатывают в кипящей воде. Температурные испытания показали, что покрытие не деформируется и не отслаивается от поверхности сплава. Данный способ позволяет получить анодно-оксидное покрытие, стойкое к тепловому удару и резким перепадам температуры (CN 105951153 В, 27.11.2018).

Недостатком описанного метода является невозможность его применения для деталей, полученных методом СЛС из сплава системы Al-Si-Mg-Cu ввиду растравливания поверхности деталей без образования окисной пленки. Также не обеспечиваются на высоком уровне защитные и адгезионные свойства покрытия.

Техническая задача предлагаемого изобретения состоит в разработке способа получения анодно-оксидного неметаллического неорганического покрытия с хорошими защитными и адгезионными свойствами на деталях, изготовленных методом СЛС из МПК кремнийсодержащих алюминиевых сплавов.

Техническим результатом настоящего изобретения является обеспечение возможности оксидирования изделий из кремнийсодержащих алюминиевых сплавов, полученных методом СЛС, с достижением высоких защитных и адгезионных свойств.

Технический результат достигается предложенным способом получения анодно-оксидного покрытия на изделии, полученном методом селективного лазерного сплавления из металлопорошковой композиции кремнийсодержащего алюминиевого сплава, включающим предварительную обработку поверхности изделия и анодное оксидирование в электролите, содержащем серную, щавелевую, сульфосалициловую кислоты, при этом проводят предварительную обработку поверхности изделия путем осветления в растворе, содержащем: 87,0-90,0 мас. % серной кислоты, 5,5-6,0 мас. %, азотной кислоты, 3,7-4,0 мас. % фтористоводородной кислоты, при температуре раствора 18-23°С в течение 15-25 минут, а анодное оксидирование проводят в электролите, дополнительно содержащем борную кислоту при следующем соотношении компонентов: 5,0-5,5 мас. % серной кислоты, 3,0-3,3 мас. % щавелевой кислоты, 5,0-5,5 мас. % сульфосалициловой кислоты 2-х водной, 0,3-0,4 мас. % борной кислоты, вода - остальное, при температуре электролита 18-23 °С, анодной плотности тока 1,5-2,5 А/дм2 в течение 25-35 минут.

Предварительная химическая обработка поверхности осветлением позволяет обеспечить селективное удаление с поверхности деталей осажденных частиц аморфного кремния после процесса травления поверхности в щелочных и кислотных растворах любым из известных способов, не растравливая саму поверхность. За счет наличия в растворе химической обработки ионов фтористоводородной и азотной кислот осуществляется процесс селективного растворения кремния и меди, а также содержащих их фаз. При этом высокая концентрация серной кислоты предотвращает травление алюминиевого сплава ввиду отсутствия свободного кислорода в растворе. Использование данной химической обработки позволяет подготовить детали, полученные методом СЛС из кремнийсодержащих алюминиевых сплавов, для дальнейшего нанесения покрытий с высокими защитными и адгезионными свойствами, эффективно удаляя с поверхности деталей скопления частиц кремния различной морфологии размером до 50 нм.

Для процесса анодного оксидирования в качестве основы электролита используется серная кислота, обеспечивающая высокую электропроводность раствора и низкое значение рН. Присутствие щавелевой кислоты позволяет эффективно сформировать покрытие на поверхности деталей с высоким содержанием кремния, а также обеспечивает низкую пористость покрытия - за счет снижения скорости растворения фаз, содержащих медь и кремний, и, соответственно, снижения интенсивности газовыделения, способствующего уносу с поверхности детали формируемой оксидной пленки. Присутствие сульфосалициловой кислоты увеличивает плотность получаемого покрытия ввиду снижения растворимости оксида алюминия в электролите, а также позволяет образовывать сложные комплексные соли с легирующими элементами алюминиевого сплава.

Во время процесса анодного оксидирования электролит загрязнятся продуктами растворения фаз алюминиевого сплава и формируемой анодной пленки. Их накопление в слое электролита, непосредственно контактирующем с поверхностью обрабатываемой детали, увеличивает значение рН, что приводит к смещению в сторону растворения покрытия. Введение заявленного количества борной кислоты позволяет снизить скорость изменения рН электролита, что приводит к стабильному процессу формирования анодно-оксидного покрытия, снижает пористость покрытия и увеличивает его толщину, что, в свою очередь, повышает коррозионную стойкость.

Примеры осуществления изобретения.

Пример 1.

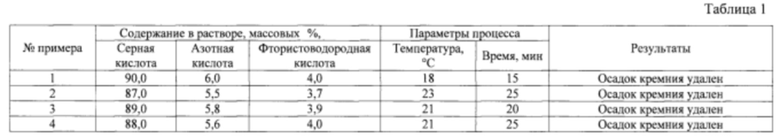

После предварительной подготовки поверхности (травления) образцы из алюминиевого сплава системы Al-Si-Mg-Cu осветляли в растворе, содержащем: 90,0 мас. % серной кислоты, 6,0 мас. % азотной кислоты, 4,0 мас. % фтористоводородной кислоты при температуре раствора 18°С и длительности процесса 15 минут. В результате осветления с поверхности образцов полностью удален аморфный кремний, поверхность приобрела равномерный серебристый оттенок.

Анодно-оксидное покрытие на образцах из кремнийсодержащего алюминиевого сплава получали в электролите следующего состава: 5,0 мас. % серной кислоты, 3,0 мас. % щавелевой кислоты, 5,5 мас. % сульфосалициловой кислоты 2-водной, 0,4 мас. % борной кислоты, вода - остальное. Температура электролита составляла 21°С, анодная плотность тока 1,5 А/дм2, длительность процесса 35 минут. Первые 11 минут процесса происходит подъем напряжения до 39,7 В, затем постепенное снижение до 32,6 В вплоть до окончания процесса. После процесса анодного оксидирования поры покрытия запечатали в водном растворе 5 мас. % калия двухромовокислого при температуре 90-95°С в течение 30 мин.

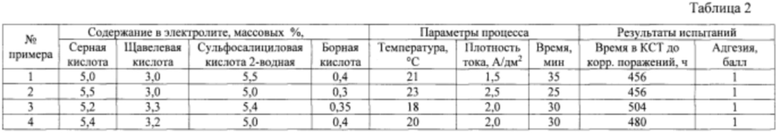

Полученное покрытие имело равномерный темно-серый цвет, среднее значение толщины 33,1 мкм, адгезию 1 балл по ГОСТ 15140-78 и 456 часов до появления первых коррозионных поражений после испытаний в камере соляного тумана по ГОСТ 9.308-85.

Пример 2.

После предварительной подготовки поверхности (травления) образцы из алюминиевого сплава системы Al-Si-Mg-Cu осветляли в растворе, содержащем: 87,0 мас. % серной кислоты, 5,5 мас. % азотной кислоты, 3,7 мас. % фтористоводородной кислоты при температуре раствора 23°С и длительности процесса 25 минут. В результате осветления с поверхности образцов полностью удален аморфный кремний, поверхность приобрела равномерный серебристый оттенок.

Анодно-оксидное покрытие на образцах из кремнийсодержащего алюминиевого сплава получали в электролите следующего состава: 5,5 мас. % серной кислоты, 3,0 мас. % щавелевой кислоты, 5,0 мас. % сульфосалициловой кислоты 2-водной, 0,3 мас. % борной кислоты, вода - остальное. Температура электролита составляла 22°С, анодная плотность тока 2,5 А/дм2, длительность процесса - 25 минут. Первые 10 минут процесса происходит подъем напряжения до 40,4 В, затем постепенное снижение до 32,9 В вплоть до окончания процесса. После процесса анодного оксидирования поры покрытия запечатали в водном растворе 5 мас. % калия двухромовокислого при температуре 90-95°С в течение 30 мин.

Полученное покрытие имело равномерный темно-серый цвет, среднее значение толщины 35,6 мкм, адгезию 1 балл по ГОСТ 15140-78 и 456 часов до появления первых коррозионных поражений после испытаний в камере соляного тумана по ГОСТ 9.308-85.

Пример 3.

После предварительной подготовки поверхности (травления) образцы из алюминиевого сплава BAC1 системы Al-Si-Mg-Cu осветляли в растворе, содержащем: 89,0 мас. % серной кислоты, 5,8 мас. % азотной кислоты, 3,9 мас. % фтористоводородной кислоты при температуре раствора 21°С и длительности процесса 20 минут. В результате осветления с поверхности образцов полностью удален аморфный кремний, поверхность приобрела равномерный серебристый оттенок.

Анодно-оксидное покрытие на образцах из алюминиевого сплава марки BAC1 получали в электролите следующего состава: 5,2 мас. % серной кислоты, 3,3 мас. % щавелевой кислоты, 5,4 мас. % сульфосалициловой кислоты 2-водной, 0,35 мас. % борной кислоты, вода – остальное. Температура электролита составляла 19°С, анодная плотность тока 2,0 А/дм2, длительность процесса 30 минут. Первые 11 минут процесса происходит подъем напряжения до 38,8 В, затем постепенное снижение до 32,1 В вплоть до окончания процесса. После процесса анодного оксидирования поры покрытия запечатали в водном растворе 5 мас. % калия двухромовокислого при температуре 90-95°С в течение 30 мин.

Полученное покрытие имело равномерный темно-серый цвет, среднее значение толщины 31,9 мкм, адгезию 1 балл по ГОСТ 15140-78 и 504 часа до появления первых коррозионных поражений после испытаний в камере соляного тумана по ГОСТ 9.308-85.

Пример 4.

После предварительной подготовки поверхности (травления) образцы из алюминиевого сплава BAC1 системы Al-Si-Mg-Cu осветляли в растворе, содержащем: 88,0 мас. % серной кислоты, 5,6 мас. % азотной кислоты, 4,0 мас. % фтористоводородной кислоты при температуре раствора 21°С и длительности процесса 25 минут. В результате осветления с поверхности образцов полностью удален аморфный кремний, Поверхность приобрела равномерный серебристый оттенок.

Анодно-оксидное покрытие на образцах из алюминиевого сплава марки BAC1 получали в электролите следующего состава: 5,4 мас. % серной кислоты, 3,2 мас. % щавелевой кислоты, 5,0 мас. % сульфосалициловой кислоты 2-водной, 0,4 мас. % борной кислоты, вода - остальное. Температура электролита составляла 20°С, анодная плотность тока 2,0 А/дм2, длительность процесса 30 минут. Первые 12 минут процесса происходит подъем напряжения до 38,6 В, затем постепенное снижение до 31,4 В вплоть до окончания процесса. После процесса анодного оксидирования поры покрытия запечатали в водном растворе 5 мас. % калия двухромовокислого при температуре 90-95°С в течение 30 мин.

Полученное покрытие имело равномерный темно-серый цвет, среднее значение толщины 33,0 мкм, адгезию 1 балл по ГОСТ 15140-78 и 480 часов до появления первых коррозионных поражений после испытаний в камере соляного тумана по ГОСТ 9.308-85.

В таблице 1 приведены результаты испытаний растворов осветления, в таблице 2 - результаты испытаний способов получения анодно-оксидного покрытия на кремнийсодержащих алюминиевых сплавах.

Как показали экспериментальные данные, предложенный способ позволяет получать анодно-оксидное покрытие на алюминиевых сплавах с хорошими коррозионными и адгезионными свойствами, с возможностью его применения для защиты от коррозии, в т.ч. комплексной, с дальнейшим нанесением лакокрасочных материалов и покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 2014 |

|

RU2547983C1 |

| Модифицированный наноуглеродом электролит анодирования детали из алюминия или его сплава | 2014 |

|

RU2607075C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКРАШИВАНИЯ АНОДИРОВАННОГО АЛЮМИНИЯ ПОД ДЕЙСТВИЕМ ТОКА ПЕРЕМЕННОЙ ПОЛЯРНОСТИ (ВАРИАНТЫ) | 2011 |

|

RU2467096C2 |

| СПОСОБ ТВЕРДОГО АНОДИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2390588C1 |

| СПОСОБ ФОРМИРОВАНИЯ БАРЬЕРНОГО ПОКРЫТИЯ НА ПАЯНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРА ОЗОНА | 2016 |

|

RU2640586C1 |

| СПОСОБ ТВЕРДОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2123546C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| Способ анодирования алюминия и его сплавов | 1981 |

|

SU1002413A1 |

| СПОСОБ НАНЕСЕНИЯ МЕДНОГО ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2471020C1 |

Изобретение относится к области гальванотехники. Способ включает предварительную обработку поверхности изделия и анодное оксидирование в электролите, содержащем серную, щавелевую, сульфосалициловую кислоты, при этом проводят предварительную обработку поверхности изделия путем осветления в растворе, содержащем: 87,0-90,0 мас. % серной кислоты, 5,5-6,0 мас. % азотной кислоты, 3,7-4,0 мас. % фтористоводородной кислоты, при температуре раствора 18-23°С в течение 15-25 минут, а анодное оксидирование проводят в электролите, дополнительно содержащем борную кислоту при следующем соотношении компонентов: 5,0-5,5 мас. % серной кислоты, 3,0-3,3 мас. % щавелевой кислоты, 5,0-5,5 мас. % сульфосалициловой кислоты 2-водной, 0,3-0,4 мас. % борной кислоты, вода - остальное, при температуре электролита 18-23°С, анодной плотности тока 1,5-2,5 А/дм2 в течение 25-35 минут. Техническим результатом является обеспечение возможности оксидирования изделий из кремнийсодержащих алюминиевых сплавов, полученных методом селективного лазерного сплавления, с достижением высоких защитных и адгезионных свойств. 2 табл., 4 пр.

Способ получения анодно-оксидного покрытия на изделии, полученном методом селективного лазерного сплавления из металлопорошковой композиции кремнийсодержащего алюминиевого сплава, включающий предварительную обработку поверхности изделия и анодное оксидирование в электролите, содержащем серную, щавелевую, сульфосалициловую кислоты, отличающийся тем, что проводят предварительную обработку поверхности изделия путем осветления в растворе, содержащем: 87,0-90,0 мас. % серной кислоты, 5,5-6,0 мас. % азотной кислоты, 3,7-4,0 мас. % фтористоводородной кислоты, при температуре раствора 18-23°С в течение 15-25 минут, а анодное оксидирование проводят в электролите, дополнительно содержащем борную кислоту, при следующем соотношении компонентов: 5,0-5,5 мас. % серной кислоты, 3,0-3,3 мас. % щавелевой кислоты, 5,0-5,5 мас. % сульфосалициловой кислоты 2-водной, 0,3-0,4 мас. % борной кислоты, вода - остальное, при температуре электролита 18-23°С, анодной плотности тока 1,5-2,5 А/дм2 в течение 25-35 минут.

| CN 105951153 B, 27.11.2018 | |||

| СПОСОБ ТВЕРДОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2123546C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ НА НЕЕ ПОКРЫТИЯ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 1995 |

|

RU2109854C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКРАШИВАНИЯ АНОДИРОВАННОГО АЛЮМИНИЯ ПОД ДЕЙСТВИЕМ ТОКА ПЕРЕМЕННОЙ ПОЛЯРНОСТИ (ВАРИАНТЫ) | 2011 |

|

RU2467096C2 |

Авторы

Даты

2024-06-17—Публикация

2023-07-12—Подача