(54) СПОСОБ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ анодирования алюминия и его сплавов | 1983 |

|

SU1161600A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| Электролит для анодирования алюминия и его сплавов | 1980 |

|

SU956631A1 |

| Электролит для анодирования алюминиевых литейных сплавов | 1980 |

|

SU945256A1 |

| Способ электрохимического нанесения покрытия на изделия из алюминиевого сплава | 2023 |

|

RU2821180C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКРАШИВАНИЯ АНОДИРОВАННОГО АЛЮМИНИЯ ПОД ДЕЙСТВИЕМ ТОКА ПЕРЕМЕННОЙ ПОЛЯРНОСТИ (ВАРИАНТЫ) | 2011 |

|

RU2467096C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ТРАВЛЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД АНОДИРОВАНИЕМ | 2008 |

|

RU2395627C1 |

| Электролит для твердого анодирования алюминия и его сплавов | 1972 |

|

SU443939A1 |

| Электролит для анодирования алюминия и его сплавов | 1980 |

|

SU910864A1 |

| ЭЛЕКТРОЛИТ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2287027C1 |

Изобретение относится к области электрохимической обработки металлов, в частности к анодированию алюминия, и может быть использовано для получения электроизоляционных анодных пленок на алюминии и его сплавах.

Известен способ получения анодных пленок на алюминии и его сплавах путем обработки в растворе, содержащем серную кислоту и соли магния и марганцаCl. Для улучшения качест- ва пленки в электролит вводят (щавелевую кислоту, гексаметилентетраамин и процесс ведут при плотности тока 1-2,5 А/дм и напряжении 10-25 В. Однако этот способ не позволяет получить пленки, сохраняющие высокое электрическое сопротивление после нанесения на них металлических покрытий и не обеспечивает высокой адгезии покрытия к упомянутой анодной пленке.

Известен также способ анодированщя алюминия и его сплавов в кислых растворах, обеспечивающий получение пленок с высоким значением напряжения пробоя 2 .

Однако в этом случае адгезионные свойства пленок по отношению к наноскмым на них покрытиям невелики.

Известен, кроме того, способ анодирования алюминия и его сплавов при использовании постепенного возрастания плотности тока в интервале от 1,5 до 2,5 А/дм2 З .

Однако, в этом слу-jae не обеспечивается постоянство плотности тока в каждый момент времени, и ср.ответственнр полученные пленки не облещают

10 необходимыми свойствами.

Наиболее близким к предлагаемому является способ анодирован-ия алюминия и его сплавов, в соответствии с которым процесс осуществляют в

15 электролите на основе кислот или их смесей, выбранных из группы, включающей серную, щавелевую и салициловую (сульфосалициловую) кислоты

20

Однако в этом случае пленки не обладают высокими электроизоляционными и адгезионными свойствами.

Целью изобретения является повышение электроизоляционных и адгези25онных свойств пленок.

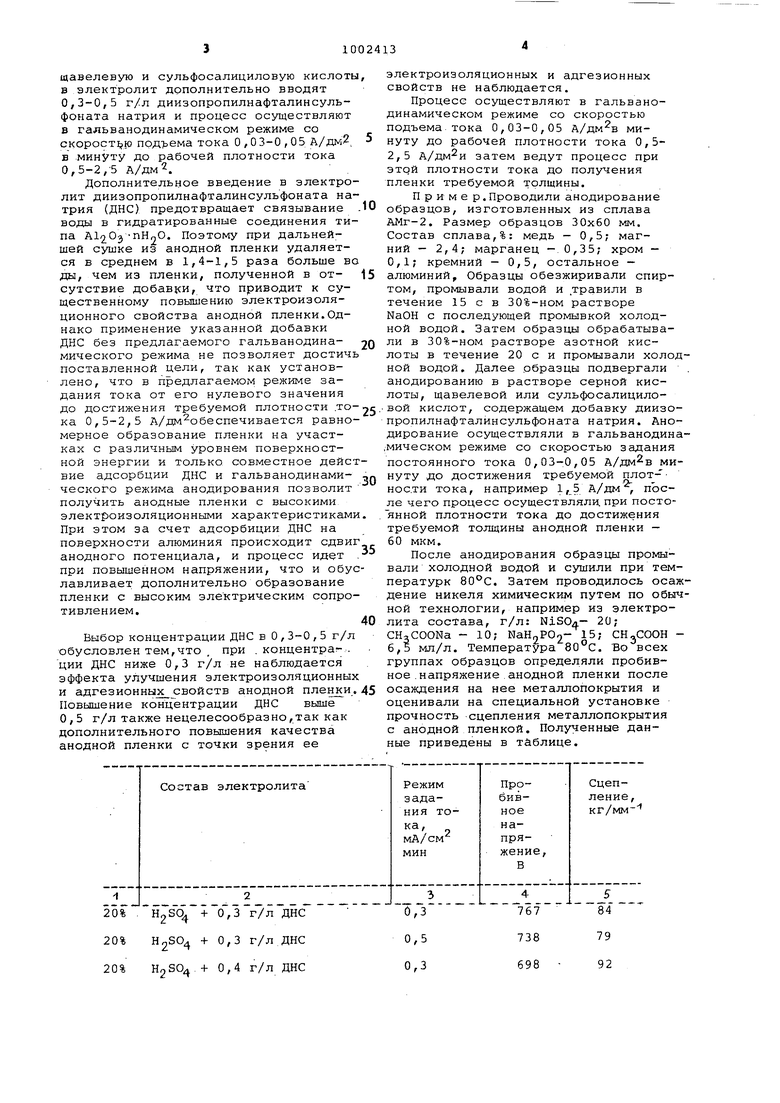

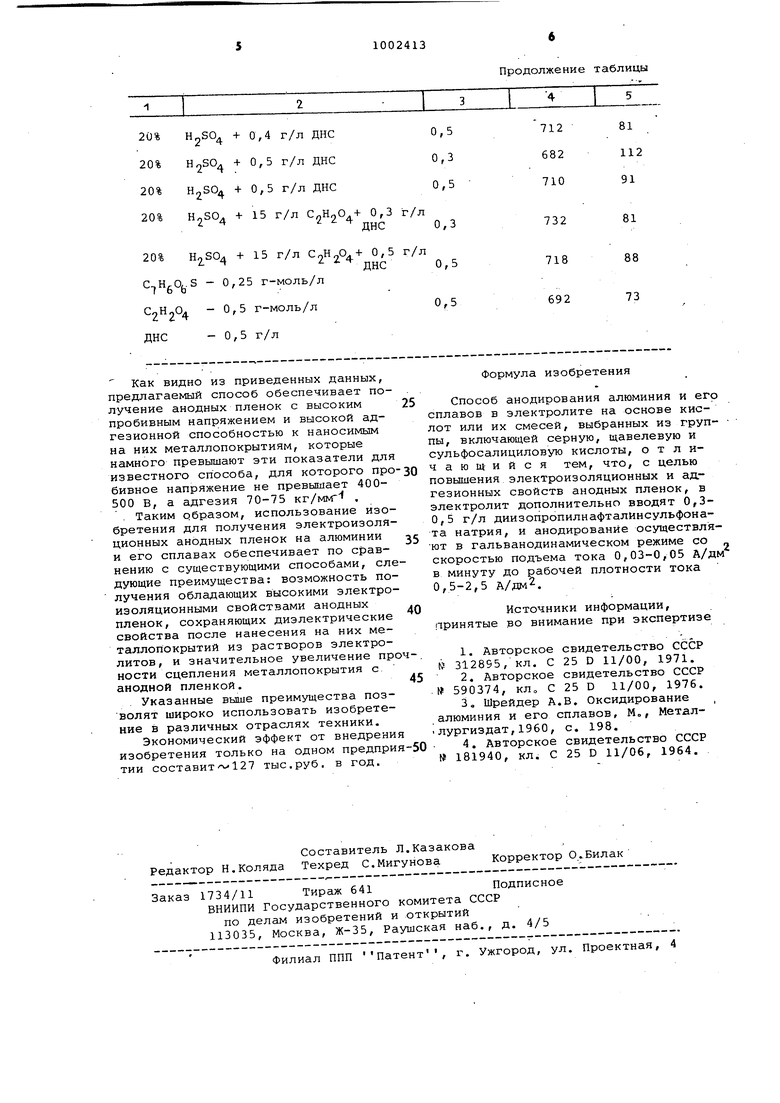

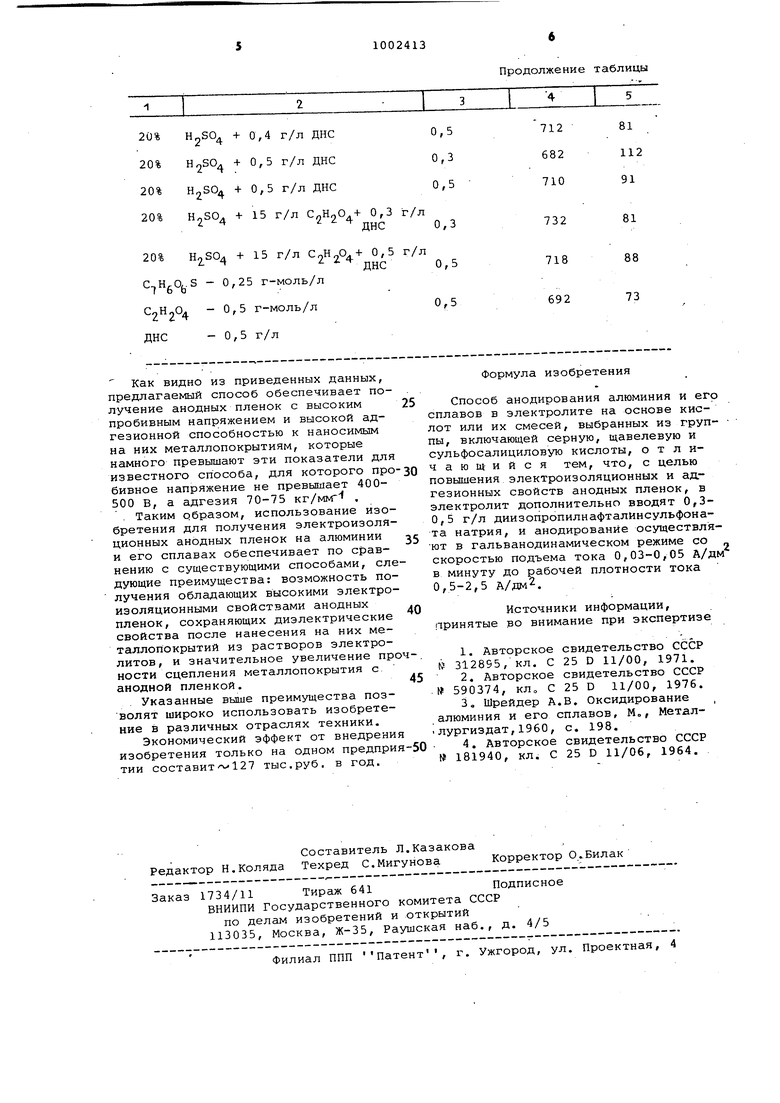

Указанная цель достигается за счет того, что при анодировании алюминия и его сплавов в электролите на рснове кислот или их смесей, выбран30ных из группы, включаюи ей серную. щавелевую и сульфосалициловую кислот в электролит дополнительно вводят 0,3-0,5 г/л диизопропилнафталинсульфоната натрия и процесс осуществляют в гальванодинамическом режиме со скорост1 ю подъема тока О , О 3-0 ,05 А/дм2 в .минуту до рабочей плотности тока 0,5-2,5 А/дм 2. Дополнительное введение в электро лит диизопропилнафталинсульфоната на трия (дне) предотвращает связывание воды в гидратированные соединения ти па -пНпО. Поэтому при дальне.йшей сушке из анодной пленки удаляется в среднем в 1,4-1,5 раза больше в ды, чем из пленки, полученной в отсутствие добавки, что приводит к существенному повышению электроизоляционного свойства анодной пленки.Однако применение указанной добавки дне без предлагаемого гальванодинамического режима не позволяет достич поставленной цели, так как установлено, что в предлагаемом режиме задания тока от его нулевого значения до достижения требуемой плотности -То ка 0,5-2,5 А/дм- обеспечивается равно мерное образование пленки на участках с различным уровнем поверхностной энергии и только совместное дейс вие адсорбции дне и гальванодинамического режима анодирования позволит получить анодные пленки с высокими электроизоляционными характеристикам При этом за счет адсорбиции ДНС на поверхности алюминия происходит сдви анодного потенциала, и процесс идет при повышенном напряжении, что и обу лавливает дополнительно образование пленки с высоким электрическим сопро тивлением. Выбор концентрации ДНС в О , 3-0 , 5 г/л обусловлен тем,что , при . концентраг-,. ции ДНС ниже 0,3 г/л не наблюдается эффекта улучшения электроизоляционных и адгезионны х 5:войств анодной плeнJ и Повышение концентрации ДНС выше 0,5 г/л также нецелесообразно,так как дополнительного повышения качества анодной пленки с точки зрения ее электроизоляционных и адгезионных свойств не наблюдается. Процесс осуществляют в гальванодинамическом режиме со скоростью подъема, тока 0,03-0,05 д/дм- в минуту до рабочей плотности тока 0,52,5 затем ведут процесс при этой плотности тока до получения пленки требуемой толщины. Пример. Проводили анодирование образцов, изготовленных из сплава АМг-2. Размер образцов 30x60 мм. Состав сплава,%: медь - 0,5; магний - 2,4; марганец -.0,35; хром 0,1; кремний - 0,5, остальное алюминий. Образцы обезжиривали спиртом, промывали водой и .травили в течение 15 с в 30%-ном растворе NaOH с последующей промывкой холодной водой. Затем образцы обрабатывали в 30%-ном растворе азотной кислоты в течение 20 с и промывали холодной водой. Далее образцы подвергали анодированию в растворе серной кислоты, щавелевой или сульфосалициловой кислот, содержащем добавку диизопропилнафталинсульфоната натрия. Анодирование осуществляли в гальванодина.мическом режиме со скоростью задания постоянного тока 0,03-0,05 минуту до достижения требуемой плот-нос.ти тока, например 1,5 А/дм , после чего процесс осуществляли, при посто янной плотности тока до достижения требуемой толщины анодной пленки - 60 мкм. После анодирования образцы промывали холодной водой и сушили при температурк . Затем проводилось осаждение никеля химическим путем по обычной технологии, например из электролита состава, г/л: ЫхБОд- 20; CHjCOONa - 10; NaH2PO2- 15; CHgCOOH 6,5 мл/л. Температура 80°С. Во всех группах образцов определяли пробивное .напряжение анодной пленки после осаждения на нее металлопокрытия и оценивали на специальной установке прочность сцепления металлопокрытия с анодной пленкой. Полученные данные приведены в таблице. НоЗОд + 15 г/л С„Н.,О + 0,3 f/л дне + 15 г/л С„Н„0.+ 0,5 г/л 2 2-4 С,НсО,. S - 0,25 г-моль/л г-моль/л дне - 0,5 г/л Как видно из приведенных данных, предлагаемый способ обеспечивает получение анодных пленок с высоким пробивным напряжением и высокой адгезионной способностью к наносимым на них металлопокрытиям, которые намного превышают эти показатели дл известного способа, для которого про бивное напряжение не превышает 400500 В, а адгезия 70-75 кг/мм , . Таким образом, использование изо бретения для получения электроизоля ционных анодных пленок на алюминии и его сплавах обеспечивает по сравнению с существующими способами, сл дующие преимущества: возможность по лучения обладающих высокими электро изоляционными свойствами анодных пленок, сохраняющих диэлектрические свойства после нанесения на них металлопокрытий из растворов электролитов, и значительное увеличение пр нести сцепления металлопокрытия с анодной пленкой. Указанные выше преимущества позволят широко использовать изобретение в различных отраслях техники. Экономический эффект от внедрени изобретения только на одном предпри тии составит 127 тыс.руб. в год.

Продолжение таблицы 0,3 Формула изобретения Способ анодирования алюминия и его сплавов в электролите на основе кислот или их смесей, выбранных из группы, включающей серную, щавелевую и сульфосалициловую кислоты, отличающийся тем, что, с целью повышения электроизоляционных и адгезионных свойств анодных пленок, в электролит дополнительно вводят 0,30,5 г/л диизопропилнафталинсульфоната натрия, и анодирование осуществляют в гальванодинамическом режиме со скоростью подъема тока 0,03-0,05 А/дм в минуту до рабочей плотности тока 0,5-2,5 А/дм2. Источники информации, принятые ро внимание при экспертизе свидетельство СССР 1.Авторское 25 D 11/00, 1971. (i 3128S5, кл. е свидетельство СССР 2.Авторское 25 D 11/00, 1976. № 590374, кло е 3.Шрейдер А .В. Оксидирование сплавов, М„, Металалюминия и его с. 198. лургиздат,1960, свидетельство СССР 4.Авторское 25 D 11/06, 1964. 181940, кл. е

Авторы

Даты

1983-03-07—Публикация

1981-04-20—Подача