Изобретение относится к области черной металлургии и может быть использовано при производстве агломерата.

Заявляются два варианта технического решения, которое по каждому из вариантов является выполнением одной и той же задачи принципиально тем самым путем, но не могут быть охвачены одним общим пунктом формулы изобретения.

Известен магнезиальный флюс для сталеплавильного производства и способ его получения [1]. Флюс содержит смесь шлакообразующих компонентов в виде оксидов магния, алюминия, железа, кремния и кальция, при этом в качестве шлакообразующих компонентов используют ожелезненный доломит с содержанием оксидов магния, алюминия, железа, кремния и кальция при следующем соотношении компонентов, мас.%: оксиды магния 32,0-33,5; оксиды алюминия 0,5-0,95, оксиды железа 2,0-5,0; оксиды кремния 2,5-3,0; оксиды кальция остальное.

Недостатком магнезиального флюса является низкая прочность и неудовлетворительная влагостойкость при хранении и транспортировке.

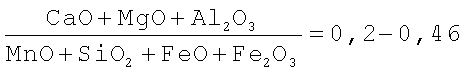

Наиболее близким по технической сущности и достигаемому результату является высокоосновный агломерат [2], содержащий оксиды кальция, магния, алюминия, кремния, железа и марганца, при этом содержание оксидов элементов, имеющих сродство к кислороду больше, чем у кремния, относится к содержанию оксида кремния и оксидов элементов, имеющих сродство к кислороду меньше, чем у кремния по зависимости  ,

,

при этом высокоосновный агломерат содержит серу в виде сульфидов металлов и ее содержание в агломерате составляет 0,04-0,20 мас.%. Содержание оксидов в агломерате составляет, мас.%: SiO2 3-6; CaO 10-30; MgO 2,0-6,5; Al2O3 0,5-1,5; MnO 1-4; FeO 12-18; Fe2O3 45-55.

Вследствие необходимых значений отношения оксидов с различным сродством к кислороду и содержания серы в агломерате обеспечивается технологически необходимая основность агломерата и его прочность, позволяющая достигать высоких эксплуатационных характеристик в доменном и конвертерном переделах.

Недостатком высокоосновного агломерата является низкая прочность и неудовлетворительная влагостойкость, обусловленная низким содержанием оксида марганца.

Задачей изобретения является создание агломерата с высокой основностью по отношению CaO/SiO2 (более 5,0 ед.) при сохранении высоких технологических (прочность) и эксплуатационных (влагостойкость) характеристик.

Поставленная задача и технический результат достигается тем, что высокоосновный агломерат включает оксиды кремния, кальция, магния, алюминия, марганца и железа при следующем соотношении, мас.%: SiO2 5,0-8,3; CaO 42,0-55,5; MgO 1,0-4,0; Al2O3 2,5-4,0; MnO 15,0-28,0; Fe2O3 3,5-29,0; при основности CaO/SiO2 равной 5,2-11,0 ед.

Предложенный состав агломерата от прототипа отличается количественным содержанием оксидов кальция, магния, алюминия, марганца и железа. Основность агломерата регламентируется соотношением CaO/SiO2. Основность по отношению CaO/SiO2 в диапазоне 5,2-11,0 ед. и более высокое содержание оксидов марганца являются определяющими факторами в достижении технического результата.

Пределы содержания оксида кремния в высокоосновном агломерате обусловлены составом компонентов шихты и задачей получения агломерата основностью по отношению CaO/SiO2 более 5,0 ед. Содержание SiO2 в агломерате менее 5,0% невозможно из-за высокого содержания кремнезема в компонентах шихты. При содержании SiO2 более 8,3% невозможно получение агломерата основностью по отношению CaO/SiO2 более 5,0 ед.

Пределы содержания оксида кальция в высокоосновном агломерате обусловлены задачей получения прочного, влагостойкого агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. Нижний предел содержания CaO в агломерате, т.е. 42,0%, обусловлен минимально возможным содержанием извести в компонентах агломерационной шихты, обеспечивающим получение основности более 5,0 ед. При содержании CaO более 55,5% снижается прочность и влагостойкость агломерата.

Пределы содержания оксида магния в высокоосновном агломерате обусловлены химическим составом компонентов шихты и качеством агломерата. Нижний предел содержания MgO в агломерате, т.е. 1,0%, обусловлен минимально возможным содержанием магнезии в компонентах агломерационной шихты. При содержании MgO более 4,0% снижается прочность и влагостойкость агломерата.

Пределы содержания оксида алюминия в высокоосновном агломерате обусловлены химическим составом компонентов шихты и качеством агломерата. Нижний предел содержания Al2O3 в агломерате, т.е. 2,5%, обусловлен минимально возможным содержанием глинозема в компонентах агломерационной шихты. При содержании Al2O3 более 4,0% снижается прочность и влагостойкость агломерата.

Пределы содержания MnO в высокоосновном агломерате обусловлены задачей получения прочного, влагостойкого агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. При содержании MnO в агломерате менее 15% прочность и влагостойкость снижается. При содержании MnO более 28% снижается основность агломерата по отношению CaO/SiO2 менее 5,0 ед.

Пределы содержания Fe2O3 в высокоосновном агломерате обусловлены задачей получения прочного, влагостойкого агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. Минимальное содержание Fe2O3 в агломерате, т.е. 3,5%, определяется его прочностью и влагостойкостью. При меньшем, чем 3,5% содержании Fe2O3 снижается прочность и влагостойкость агломерата. Максимальное содержание Fe2O3 определяется составом шихты. При большем, чем 29% содержании Fe2O3 в агломерате невозможно достичь основность более 5,0 ед.

Пределы изменения основности обусловлены задачей получения прочного, влагостойкого агломерата. При основности агломерата менее 5,2 ед. снижается его прочность. При основности агломерата более 11,0 ед. снижается его влагостойкость.

Для расширения области использования агломерата, например для выплавки ванадийсодержащего чугуна в доменных печах, как вариант заявляемого, предлагается агломерат, дополнительно содержащий оксид (пентаоксид) ванадия, при следующем соотношении оксидов, мас.%: SiO2 4,5-5,5; CaO 26,0-48,0; MgO 1,65-1,8; Al2O3 2,4-2,8; MnO 10,0-20,5; V2O5 0,5-0,9; Fe2O3 21,0-50,0; при основности CaO/SiO2, равной 5,2-10,6 ед. Данный состав агломерата отличается от известного дополнительным содержанием оксида ванадия и количественным содержанием оксидов магния, алюминия, марганца и железа. Основность по отношению CaO/SiO2 в диапазоне 5,2-10,6 ед. и более высокое содержание оксидов марганца и ванадия являются определяющими факторами в достижении технического результата.

Пределы содержания оксида кремния в высокоосновном ванадийсодержащем агломерате обусловлены составом компонентов шихты и задачей получения ванадийсодержащего агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. Содержание SiO2 в агломерате менее 4,5% невозможно из-за высокого содержания кремнезема в компонентах шихты. При содержании SiO2 более 5,5% невозможно получение ванадийсодержащего агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. и содержанием пентаоксида ванадия 0,5%.

Пределы содержания оксида кальция в высокоосновном ванадийсодержащем агломерате обусловлены задачей получения прочного, влагостойкого агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. Нижний предел содержания CaO в агломерате, т.е. 26,0%, обусловлен минимально возможным содержанием извести в компонентах агломерационной шихты, обеспечивающим получение основности более 5,0 ед. При содержании СаО более 48,0% снижается прочность, влагостойкость и содержание пентаоксида ванадия в агломерате.

Пределы содержания оксида магния в высокоосновном ванадийсодержащем агломерате обусловлены химическим составом компонентов шихты и качеством агломерата. Нижний предел содержания MgO в агломерате, т.е. 1,65%, обусловлен минимально возможным содержанием магнезии в компонентах агломерационной шихты. При содержании MgO более 1,8% снижается прочность и влагостойкость ванадийсодержащего агломерата.

Пределы содержания оксида алюминия в высокоосновном ванадийсодержащем агломерате обусловлены химическим составом компонентов шихты и качеством агломерата. Нижний предел содержания Al2O3 в агломерате, т.е. 2,4%, обусловлен минимально возможным содержанием глинозема в компонентах агломерационной шихты. При содержании Al2O3 более 2,8% снижается прочность, влагостойкость и содержание пентаоксида ванадия в агломерате.

Пределы содержания MnO в высокоосновном ванадийсодержащем агломерате обусловлены задачей получения прочного, влагостойкого агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. При содержании MnO в агломерате менее 10% прочность и влагостойкость снижаются. При содержании MnO более 20,5% снижается основность агломерата по отношению CaO/SiO2 менее 5,0 ед и содержание пентаоксида ванадия.

Пределы содержания пентаоксида ванадия в высокоосновном агломерате обусловлены химическим составом компонентов шихты и качеством агломерата. Нижний предел содержания V2O5 в агломерате, т.е. 0,5%, обусловлен минимально возможным содержанием ванадийсодержащего материала в агломерационной шихте. При содержании V2O5 более 0,9% снижается прочность и влагостойкость агломерата.

Пределы содержания Fe2O3 в высокоосновном ванадийсодержащем агломерате обусловлены задачей получения прочного, влагостойкого агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. Минимальное содержание Fe2O3 в агломерате, т.е. 21%, определяется его прочностью и влагостойкостью. При меньшем, чем 21% содержании Fe2O3 снижается прочность и влагостойкость агломерата. Максимальное содержание Fe2O3 определяется составом шихты. При большем, чем 50% содержании Fe2O3 в агломерате, невозможно достижение основности более 5,0 ед.

Пределы изменения основности обусловлены задачей получения прочного, влагостойкого ванадийсодержащего агломерата. При основности агломерата менее 5,2 ед. снижается его прочность. При основности агломерата более 10,6 ед. снижается его влагостойкость и содержание пентаоксида ванадия менее 0,5%.

Известна шихта для производства марганцевого агломерата [3], содержащая марганцевое сырье и твердое топливо. С целью улучшения качества агломерата за счет повышения его паровлагостойкости и температуры плавления шихта дополнительно содержит возврат агломерата и в качестве марганцевого сырья марганцевый концентрат с отношением (CaO+MgO)/Mn и SiO2/Mn 0,200-0,350 при следующем соотношении компонентов, мас.%: возврат агломерата 10-40; твердое топливо 4-11; марганцевый концентрат с отношением (CaO+MgO)/Mn и SiO2/Mn 0,200-0,350 остальное.

Расчеты по материалам этого патента показывают, что основность агломерата, полученного при спекании шихты по отношению (CaO+MgO)/SiO2=1,0, при этом основность агломерата по отношению CaO/SiO2<1,0. Таким образом, недостатком шихты для производства марганцевого агломерата является основность агломерата по отношению CaO/SiO2 менее 1,0, что не отвечает задаче получения высокоосновного агломерата при сохранении высоких технологических (прочность) и эксплуатационных (влагостойкость) характеристик.

Наиболее близким по технической сущности и достигаемому результату является шихта для производства марганецсодержащего агломерата [4], включающая твердое топливо, флюс, марганецсодержащую добавку и железорудный материал. С целью увеличения прочности агломерата, снижения расхода твердого топлива и повышения производительности агломерационной установки в качестве марганецсодержащей добавки она содержит высокоуглеродистое дегидратированное офлюсованное марганецсодержащее сырье с содержанием CaO 8-16% и C 8-25% при следующем соотношении компонентов, мас.%: твердое топливо 3-5; флюс 10-20; высокоуглеродистое дегидратированное офлюсованное марганецсодержащее сырье с содержанием CaO 8-16% и C 8-25% 10-30; железорудный материал остальное. Расчеты по материалам этого патента показывают, что при производстве агломерата с использованием шихты содержание оксида марганца не превышает 5%, а основность по отношению CaO/SiO2 составляет не более 2,0 ед.

Недостатком шихты при производстве марганецсодержащего агломерата является низкая основность агломерата по отношению CaO/SiO2 (менее 5), что не отвечает задаче получения заявленного состава высокоосновного агломерата при сохранении высоких технологических (прочность) и эксплуатационных (влагостойкость) характеристик.

Технический результат достигается тем, что шихта для производства высокоосновного агломерата включает марганец- и железосодержащие компоненты, флюсы и твердое топливо. Отличие заключается в том, что в качестве марганецсодержащего компонента и флюса шихта содержит высокоосновную карбонатную марганцевую руду с содержанием CaO 32,67-40,88 мас.% при следующем соотношении компонентов, мас.%: твердое топливо 8-12; высокоосновная карбонатная марганцевая руда 72-88; железорудный материал - остальное.

При производстве высокоосновного агломерата введение в шихту высокоосновной карбонатной марганцевой руды обусловлено задачей получения прочного, влагостойкого высокоосновного агломерата с основностью по отношению CaO/SiO2 более 5,0 ед.

Пределы количества высокоосновной карбонатной марганцевой руды в шихте обусловлены задачей получения прочного, влагостойкого высокоосновного агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. Нижний предел количества высокоосновной карбонатной марганцевой руды составляет 72% и при меньшем, чем 72%, количестве высокоосновной карбонатной марганцевой руды в шихте снижается основность менее 5 ед., а также прочность и влагостойкость агломерата. Верхний предел количества высокоосновной карбонатной марганцевой руды в шихте обусловлен прочностью и влагостойкостью агломерата и требуемым содержанием твердого топлива в шихте. При большем, чем 88% количестве высокоосновной карбонатной марганцевой руды в шихте, наблюдается снижение прочности и влагостойкости агломерата, обусловленное недостаточным содержанием твердого топлива в шихте (менее 12%).

Для производства агломерата, содержащего оксиды ванадия, как вариант заявленному разработан состав шихты, дополнительно содержащий ванадийсодержащий материал, в качестве которого используют отходы от металлургической переработки титаномагнетитовых руд в доменном и сталеплавильном производстве.

В качестве ванадийсодержащего материала могут быть использованы сталеплавильные шлаки, металлоотсев от производства товарного ванадиевого шлака, металлопродукт переработки шлаков, шламы газоочисток доменных печей.

Наиболее близким по составу шихтовым материалом к заявляемому является шихта для производства агломерата [5] с соотношением ингридиентов, мас.%: железосодержащий материал 15-40, известняк (флюс) 3-8, твердое топливо 4-7, ванадийсодержащий металлопродукт переработки шлаковых отвалов 4-12, железорудный концентрат - остальное.

Недостатком известной шихты [5] является низкая основность агломерата по отношению CaO/SiO2 (1,1-1,3) при ее использовании, что негативно влияет на технологические и эксплуатационные качественные характеристики агломерата и конечной металлургической продукции, связанных в том числе с низким содержанием марганец- и ванадийсодержащих материалов.

Технический результат достигается тем, что шихта для производства высокоосновного агломерата включает марганец- и железосодержащие компоненты, флюсы, твердое топливо и ванадийсодержащий материал, в качестве марганецсодержащего компонента и флюса содержит высокоосновную карбонатную марганцевую руду с содержанием СаО 32,67-40,88 мас.% при следующем соотношении компонентов, мас.%: твердое топливо 8-12; высокоосновная карбонатная марганцевая руда 45-72; ванадийсодержащий материал 18-40; железорудный материал остальное.

Шихта для производства высокоосновного агломерата отличается от прототипа тем, что дополнительно содержит марганец, а в качестве марганецсодержащего компонента и флюса содержит высокоосновную карбонатную марганцевую руду в количестве 45-72% и ванадийсодержащий материал в количестве 18-40%.

При вводе в шихту ванадийсодержащего материала требуемое значение основности агломерата достигается при содержании высокоосновной карбонатной марганцевой руды в шихте в количестве 45-72%. При этом нижний предел высокоосновной карбонатной марганцевой руды составляет 45% и при меньшем ее количестве в шихте снижается основность менее 5 ед. Верхний предел количества высокоосновной карбонатной марганцевой руды в шихте при вводе ванадийсодержащего материала обусловлен содержанием ванадия в агломерате. При большем, чем 72% количестве высокоосновной карбонатной марганцевой руды в шихте, снижается влагостойкость агломерата.

Пределы количества твердого топлива в шихте обусловлены тепловым балансом процесса спекания шихты, содержащей высокоосновную карбонатную марганцевую руду. Нижний предел количества твердого топлива в шихте обусловлен минимальным содержанием высокоосновной карбонатной марганцевой руды и составляет 8%. При меньшем, чем 8% количестве твердого топлива в шихте, снижается прочность и влагостойкость агломерата. Верхний предел количества твердого топлива в шихте также обусловлен максимальным содержанием высокоосновной карбонатной марганцевой руды и составляет 12%. При большем количестве твердого топлива в шихте в процессе спекания образуется чрезмерно большое количество расплава, что приводит к заплавлению колосниковой решетки и снижению производительности аглоленты.

Пределы содержания в шихте ванадийсодержащего материала обусловлены задачей получения высокоосновного агломерата с содержанием пентаоксида ванадия более 0,5% и основностью по отношению CaO/SiO2 более 5,0 ед. При содержании в шихте ванадийсодержащего материала менее 18% содержание пентаоксида ванадия в агломерате ниже 0,5%. При содержании в шихте ванадийсодержащего материала более 40% снижается основность агломерата по отношению CaO/SiO2 менее 5,0 ед.

Остальное количество железорудного материала в шихте обеспечивает необходимую основность и прочность агломерата.

Таким образом, предлагаемая совокупность существенных отличий обеспечивает заявленный технический результат, что соответствует критериям изобретения «Новизна» и «Изобретательский уровень».

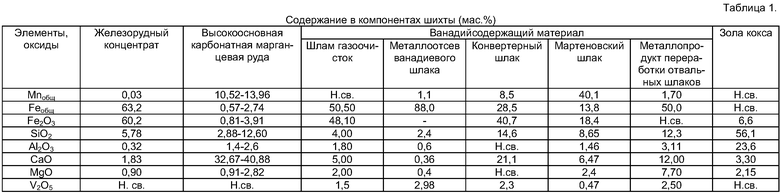

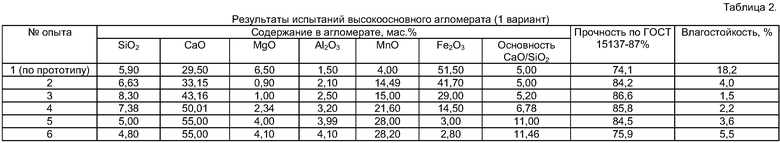

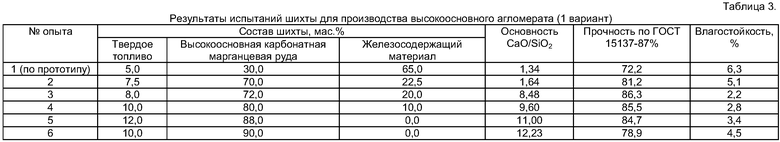

Пример конкретного выполнения. Производство и испытание высокоосновного агломерата проводили в лабораторных условиях. Шихту спекали в чаше диаметром 420 мм. Агломерационная шихта состояла из коксовой мелочи (твердое топливо), высокоосновной карбонатной марганцевой руды (Улу-Телякское месторождение) и железорудного концентрата. Содержание оксидов в компонентах шихты приведено в табл.1. Во всех опытах количество возврата составляло 25% от массы шихты. После набора навесок компонентов шихты их смешивали, окомковывали и после подогрева загружали в агломерационную чашу. Масса шихты для одного спекания составляла 55 кг. Зажигание шихты производили стружкой (смоченной керосином) и влажной коксовой мелочью. Спекание шихты производили при начальном вакууме 1000 ммвод.ст. В процессе спекания фиксировали время, температуру отходящих газов и разряжение в коллекторе. Окончание процесса спекания шихты определяли по максимальной температуре отходящих газов.

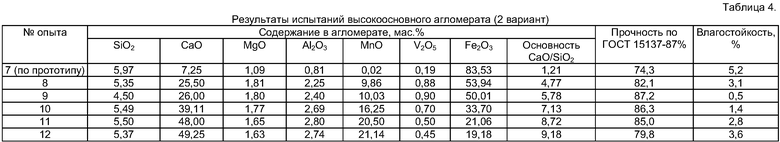

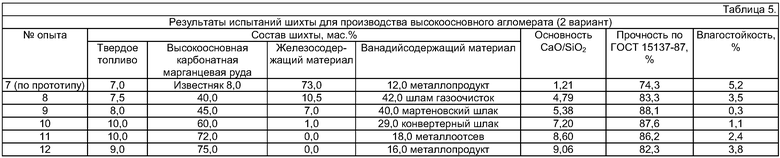

После окончания процесса спек охлаждали, дробили в щековой дробилке до крупности - 40 мм. Количество фракции более 5 мм отождествляли с выходом годного. Основными показателями, определяющими качество агломерата, являются химический состав, прочность и влагостойкость. От массы годного агломерата отбирали представительную пробу и определяли химический состав. Испытание на прочность производили в стандартном барабане (ГОСТ 15137-87), а на влагостойкость по специальной методике. Годный агломерат выдерживали в течение 7 суток в воде, после чего высушивали и определяли выход мелочи класса -5 мм. Чем больше выход класса -5 мм, тем ниже влагостойкость агломерата. Для сравнения показателей были проведены испытания способа по прототипу. Результаты испытаний представлены в табл.2-5.

Анализ полученных результатов показывает, что заявляемый высокоосновный агломерат и шихта для его производства обеспечивают достижение поставленной задачи - получение прочного, влагостойкого агломерата с основностью по отношению CaO/SiO2 более 5,0 ед. Высокоосновный агломерат по сравнению с прототипом повышает прочность (по ГОСТ 15137-87) с 72,2 до 84,7-88,1% и влагостойкость с 8,2 до 0,5-3,6% и обеспечивает содержание пентаоксида ванадия более 0,5%.

Заявляемое техническое решение может быть реализовано в промышленности, а технический результат вытекает из совокупности существенных признаков изобретения, что свидетельствует о соответствии критерию «Промышленная применимость».

Источники информации

1. Пат. РФ № 2205232, заявл. 11.12.2001, опубл. 27.05.2003, МПК C22B 1/16.

2. Пат. РФ № 2146296, заявл. 06.07.1999, опубл. 10.03.2000, МПК C22B 1/16.

3. Пат. РФ № 1291619, заявл. 26.04.1985, опубл. 23.02.1987, МПК C22B 47/00; 1/14.

4. Пат. РФ № 2023032, заявл. 22.04.1991, опубл. 15.11.1991, МПК C22B 1/16.

5. Пат. РФ № 2281976, заявл. 19.05.2003, опубл. 27.12.2004, МПК C22B 1/16.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАРГАНЦЕВЫЙ ФЛЮС ДЛЯ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА И ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО ФЛЮСА | 2016 |

|

RU2644838C2 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| ПРОМЫВОЧНЫЙ АГЛОМЕРАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2403294C2 |

| Способ получения высокоосновного агломерата и высокоосновный агломерат, полученный данным способом | 2023 |

|

RU2808855C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОМАРГАНЦА В ДОМЕННЫХ ПЕЧАХ | 1999 |

|

RU2134299C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2009 |

|

RU2415184C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

Изобретение относится к области черной металлургии и может быть использовано при производстве высокоосновного агломерата с высокими технологическими и эксплуатационными характеристиками. Высокоосновный агломерат содержит, мас.%: SiO2 5,0-8,3; CaO 42,0-55,5; MgO 1,0-4,0; Al2O3 2,5-4,0; MnO 15,0-28,0; Fe2O3 3,5-29,0 при основности CaO/SiO2 равной 5,2-11,0 ед. Шихта для его производства включает марганец- и железосодержащие компоненты, флюсы и твердое топливо. В качестве марганецсодержащего компонента и флюса содержит высокоосновную карбонатную марганцевую руду при следующем соотношении компонентов, мас.%: твердое топливо 8-12; высокоосновная карбонатная марганцевая руда, содержащая CaO 32,67-40,88 мас.%, 72-88; железорудный материал - остальное. Второй вариант агломерата содержит, мас.%: SiO2 4,5-5,5; CaO 26,0-48,0; MgO 1,65-1,8; Al2O3 2,4-2,8; MnO 10,0-20,5; V2O5 0,5-0,9; Fe2O3 21,0-50,0 при основности CaO/SiO2, равной 5,2-10,6 ед. Шихта для его производства включает марганец- и железосодержащие компоненты, флюсы, твердое топливо и ванадийсодержащий материал. В качестве марганецсодержащего компонента и флюса содержит высокоосновную карбонатную марганцевую руду при следующем соотношении компонентов, мас.%: твердое топливо 8-12; высокоосновная карбонатная марганцевая руда, содержащая CaO 32,67-40,88 мас.%, 45-72; ванадийсодержащий материал 18-40; железорудный материал - остальное. 4 н. и 5 з.п. ф-лы, 5 табл.

1. Высокоосновный агломерат, включающий оксиды кремния, кальция, магния, алюминия, марганца и железа, отличающийся тем, что содержит указанные оксиды при следующем соотношении, мас.%:

при основности CaO/SiO2, равной 5,2-11,0 ед.

2. Шихта для производства высокоосновного агломерата по п.1, включающая марганец- и железосодержащие компоненты, флюсы и твердое топливо, отличающаяся тем, что в качестве марганецсодержащего компонента и флюса содержит высокоосновную карбонатную марганцевую руду с содержанием CaO 32,67-40,88 мас.% при следующем соотношении компонентов, мас.%:

3. Высокоосновный агломерат, включающий оксиды кремния, кальция, магния, алюминия, марганца и железа, отличающийся тем, что дополнительно содержит пентаоксид ванадия при следующем соотношении оксидов, мас.%:

при основности CaO/SiO2, равной 5,2-10,6 ед.

4. Шихта для производства высокоосновного агломерата по п.3, включающая марганец- и железосодержащие компоненты, флюсы, твердое топливо и ванадийсодержащий материал, отличающаяся тем, что в качестве марганецсодержащего компонента и флюса содержит высокоосновную карбонатную марганцевую руду с содержанием CaO 32,67-40,88 мас.% при следующем соотношении компонентов, мас.%:

5. Шихта для производства высокоосновного агломерата по п.4, отличающаяся тем, что в качестве ванадийсодержащего материала используют шлам газоочисток доменных печей.

6. Шихта для производства высокоосновного агломерата по п.4, отличающаяся тем, что в качестве ванадийсодержащего материала используют металлоотсев товарного ванадиевого шлака.

7. Шихта для производства высокоосновного агломерата по п.4, отличающаяся тем, что в качестве ванадийсодержащего материала используют конвертерный шлак.

8. Шихта для производства высокоосновного агломерата по п.4, отличающаяся тем, что в качестве ванадийсодержащего материала используют мартеновский шлак.

9. Шихта для производства высокоосновного агломерата по п.4, отличающаяся тем, что в качестве ванадийсодержащего материала используют металлопродукт переработки шлаковых отвалов.

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ | 1999 |

|

RU2146296C1 |

| Шихта для производства марганцевого агломерата | 1985 |

|

SU1291619A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО АГЛОМЕРАТА | 1991 |

|

RU2023032C1 |

| УТКОВ В.А | |||

| Высокоосновный агломерат | |||

| - М.: Металлургия, 1977, с.122-123 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2011-01-27—Публикация

2009-03-25—Подача