Заявляемое изобретение может быть использовано для сушки дисперсных материалов в пищевой, химической, микробиологической и фармацевтической промышленности.

Известен способ сушки дисперсных материалов в потоке теплоносителя (Плановский А.Н., Муштаев В.И., Ульянов В.М. Сушка дисперсных материалов в химической промышленности, - М.: Химия, 1979, с.194-196), в котором газовзвесь проходит по сушильному тракту, выполненному в виде спирали.

Недостатком является невозможность использования данных аппаратов для сушки комкующихся материалов.

Наиболее близким по технической сущности и достигаемому результату является способ сушки дисперсных слипающихся материалов (Авторское свидетельство №1278553 А1, опублик. 23.12.86, Бюл. №47), в котором устройство для реализации способа содержит сушильную камеру, подводящий и отводящий воздуховоды, газораспределительную решетку. Сушка материалов проводится в два этапа путем их продувки пульсирующим потоком теплоносителя. Теплоноситель разделяют на два потока и на первом этапе продувку ведут в двух последовательно чередующихся режимах. Причем в первом режиме теплоноситель подают обоими потоками, пульсирующими в противофазе, во втором теплоноситель подают поочередно одним из потоков. На втором этапе продувку осуществляют обоими потоками, пульсирующими в противофазе.

Недостатком известного способа сушки является возможность комкования материала, находящегося поочередно на участках газораспределительной решетки со стороны загрузки исходного материала и со стороны выгрузки обработанного материала, что приводит к снижению качества готового продукта.

Недостатком установки для его осуществления является наличие пульсатора с заслонками и механизмом фиксации заслонок, что существенно усложняет конструкцию сушилки.

Технической задачей изобретения является интенсификация процесса сушки, предотвращение комкования материала, повышение качества высушенного продукта, упрощение конструкции сушильной установки.

Поставленная задача достигается тем, что в способе сушки дисперсных материалов, включающем продувку исходного материала потоком теплоносителя в два этапа: на первом этапе продувку ведут в двух последовательно чередующихся режимах, причем в первом режиме теплоноситель подают под газораспределительную решетку и сушку проводят в псевдоожиженном слое, согласно изобретению во втором режиме теплоноситель подают через патрубки в сушильную камеру по периферии тангенциально и сушку проводят в кольцевом вращающемся слое, а на втором этапе теплоноситель подают одним потоком под газораспределительную решетку в сушильную камеру и одновременно вторым - импульсно через патрубок перпендикулярно первому потоку.

В установке для осуществления способа сушки дисперсных материалов, включающей сушильную камеру, подводящий и отводящий воздуховоды, газораспределительную решетку, новым является то, что сушильная камера снабжена паровой рубашкой со сливным патрубком, встроенным теплообменником, а так же патрубками для подачи теплоносителя по периферии тангенциально.

За счет высушивания исходного материала в псевдоожиженном слое дисперсный материал разрыхляется и интенсивно перемешивается. Благодаря этому все частицы омываются теплоносителем. Практически устраняется комкование и прилипание материала к внутренним частям сушильной камеры. Таким образом, сушка в псевдоожиженном слое обеспечивает дезагрегацию слипающихся и комкующихся материалов. За счет высушивания материала в кольцевом вращающемся слое возрастает концентрация материала в воздухе и, следовательно, увеличивается удельная поверхность контакта фаз в сушильной камере. Используемый в предлагаемом способе гидродинамический режим обеспечивается высокими относительными скоростями теплоносителя и частиц материала и равномерностью их обработки.

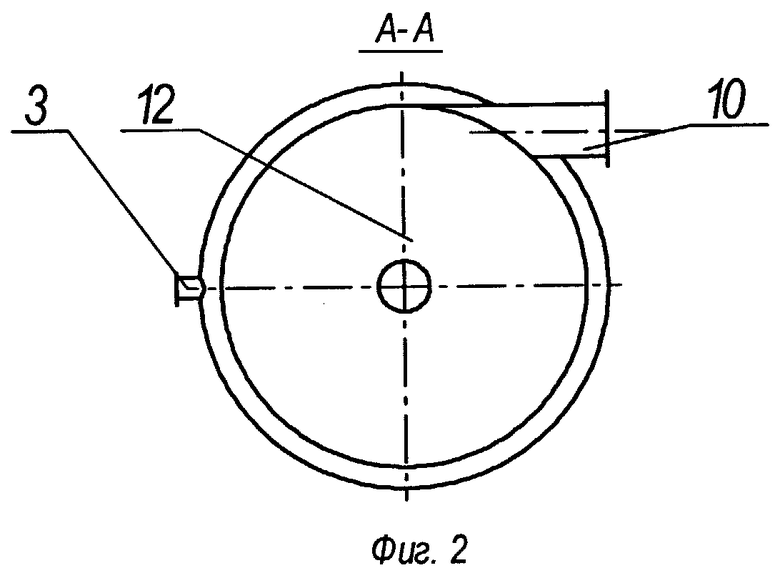

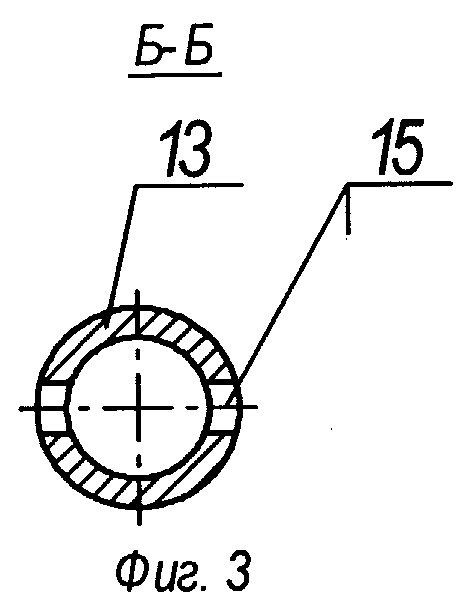

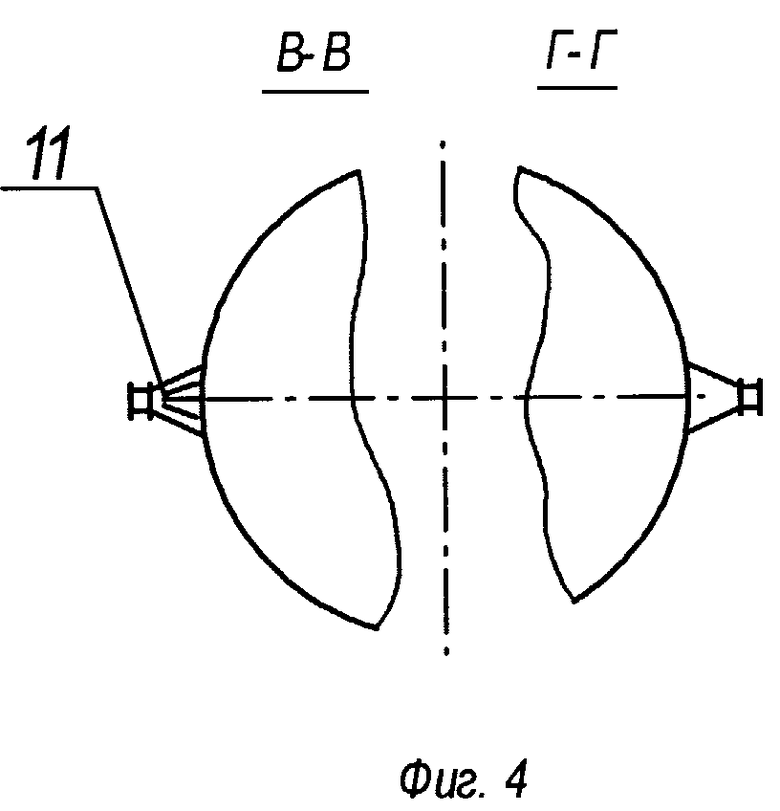

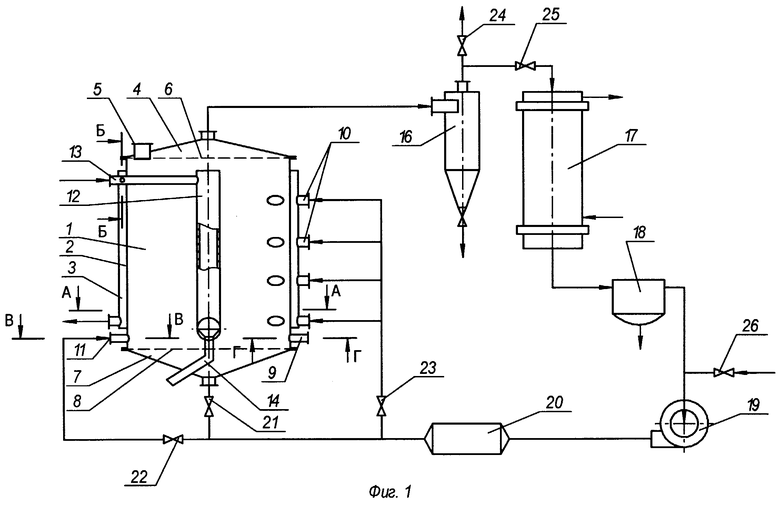

На фиг.1 представлен общий вид установки; на фиг.2 - разрез А-А по сушильной камере, вид сверху; на фиг.3 - разрез Б-Б по подводящему трубопроводу; фиг.4 - разрез В-В по патрубку для импульсной подачи теплоносителя, разрез Г-Г по разгрузочному патрубку.

Сушильная установка (фиг.1) содержит сушильную камеру 1, паровую рубашку 2, сливной патрубок 3, крышки 4 и 7, загрузочный патрубок 5, решетку 6, препятствующую уносу частиц из камеры, газораспределительную решетку 8, разгрузочный патрубок 9, тангенциальные патрубки 10, патрубок 11, теплообменник 12, подводящий 13 и отводящий 14 воздуховоды, отверстие в патрубке рубашечного зазора 15 (фиг.3), циклон 16, поверхностный конденсатор 17, сборник конденсата 18, вентилятор 19, калорифер 20, а также вентили 21, 22, 23, 24, 25, 26.

Процесс сушки проводят следующим образом.

Теплоноситель подают через вентиль 21 под газораспределительную решетку 8, в камеру 1, при этом вентили 22, 23, 24, 26 закрыты. В рубашку 2 и теплообменник 12 через подводящий воздуховод 13 подают пар, конденсат отводят из рубашки через сливной патрубок 3, а из теплообменника - через отводящий воздуховод 14. Исходный материал периодически загружают через загрузочный патрубок 5 на газораспределительную решетку 8 и сушку проводят в псевдоожиженном слое. В установке происходит циркуляция теплоносителя по замкнутому контуру: вентилятор 19 - калорифер 20 - корпус 1 - циклон 16 - конденсатор 17 - вентилятор 19. При этом решетка 6 препятствует уносу частиц материала из камеры, а проникающая через решетку пыль отделяется от теплоносителя в циклоне 16 и периодически из него удаляется. Теплоноситель направляется в конденсатор 17, где пары конденсируются, образующийся конденсат отводится в сборник 18.

По истечении определенного времени вентиль 21 закрывают, а вентиль 23 открывают, и теплоноситель поступает в камеру 1 через тангенциальные патрубки 10, расположенные по ее высоте. Высушиваемый материал подхватывается закрученным газовым потоком и образует в периферийной зоне кольцевой вращающийся слой.

Таким образом, на первом этапе сушку материала проводят в двух активных гидродинамических режимах, последовательно чередующихся через определенные промежутки времени: в псевдоожиженном слое и в закрученном газовом потоке. Сочетание активных гидродинамических режимов с совокупным переносом теплоты (кондуктивный, излучением и конвекцией) существенно интенсифицирует процесс сушки, исключает комкование материала, обеспечивает равномерность его сушки. В результате повышается качество готового продукта.

На втором этапе сушки вентиль 23 закрывают, а вентиль 21 несколько прикрывают и теплоноситель с небольшой скоростью подают в сушильную камеру одним потоком под газораспределительную решетку 8 в камеру 1, а вторым - импульсно через патрубок 11 перпендикулярно первому потоку для ускорения выгрузки. При открытом разгрузочном патрубке 9 обработанный материал выгружается из камеры. Конструкция сушилки упрощается из-за отсутствия пульсатора с заслонками и механизмов фиксации заслонок.

В установке предусмотрен другой вариант подачи теплоносителя в камеру 1: свежий воздух из помещения забирается вентилятором 19, через калорифер 20 подается в сушильную камеру, при этом вентиль 26 открыт, а вентиль 25 закрыт. Отработанный воздух освобождается от пыли в циклоне 16 и выбрасывается в атмосферу при открытом вентиле 24.

Предлагаемый способ сушки дисперсных материалов и установка для его осуществления позволяют:

- интенсифицировать процесс сушки дисперсных материалов;

- предотвратить комкование материала;

- повысить качество высушиваемого продукта;

- упростить конструкцию сушильной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2509273C2 |

| СПОСОБ СУШКИ ГАММА-АМИНОМАСЛЯНОЙ КИСЛОТЫ | 2011 |

|

RU2474776C1 |

| Установка для сушки и охлаждения дисперсных материалов | 1986 |

|

SU1339377A1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

| Сушильная камера | 1981 |

|

SU966466A1 |

| Устройство для сушки дисперсных материалов | 1990 |

|

SU1816945A1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2764851C1 |

| Установка для сушки сыпучих материалов | 1987 |

|

SU1474414A1 |

| Тепломассообменный аппарат для сушки дисперсных материалов | 2021 |

|

RU2755971C1 |

| Способ сушки дисперсных слипающихся материалов | 1984 |

|

SU1278553A1 |

Изобретение может быть использовано для сушки дисперсных материалов в пищевой, химической, микробиологической и фармацевтической промышленности. В способе сушки дисперсных материалов, включающем продувку исходного материала потоком теплоносителя в два этапа: на первом этапе продувку ведут в двух последовательно чередующихся режимах, причем в первом режиме теплоноситель подают под газораспределительную решетку и сушку проводят в псевдоожиженном слое, при этом во втором режиме теплоноситель подают через патрубки в сушильную камеру по периферии тангенциально и сушку проводят в кольцевом вращающемся слое, а на втором этапе теплоноситель с небольшой скоростью подают одним потоком под газораспределительную решетку в сушильную камеру и одновременно вторым - импульсно через патрубок перпендикулярно первому потоку. В установке для осуществления способа сушки дисперсных материалов, включающей сушильную камеру, подводящий и отводящий воздуховоды, газораспределительную решетку, сушильная камера снабжена паровой рубашкой со сливным патрубком, встроенным теплообменником, а так же патрубками для подачи теплоносителя по периферии тангенциально. Изобретение должно интенсифицировать процесс сушки. 2 с.п. ф-лы, 4 ил.

| Способ сушки дисперсных слипающихся материалов | 1984 |

|

SU1278553A1 |

| Распылительная сушилка для растворов,суспензий и паст | 1980 |

|

SU881484A1 |

| Способ сушки жидких материалов | 1988 |

|

SU1560948A1 |

| СУШИЛКА ДЛЯ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2094717C1 |

Авторы

Даты

2005-04-27—Публикация

2003-07-17—Подача