УРОВЕНЬ ТЕХНИКИ

[0001] В некоторых применениях крутящий момент для забойного долота может передаваться от источника крутящего момента на поверхности через систему приводных валов, которая может включать в себя универсальные шарниры, шарниры равных угловых скоростей (ШРУС) или систему секционного привода для обеспечения изгиба, но требует, чтобы развёрнутая колонна вращалась по всей длине. В других подходах используют забойный “турбобур”, который работает на развёрнутой колонне для создания крутящего момента рядом с рабочим устройством (например, буровой станок с погружным пневмоударником). Несмотря на то, что существует множество конструкций, большинство из них включает в себя ряд разных опорных узлов, которые должны быть “предварительно нагружены” для обеспечения герметизации и работы в желаемых условиях.

[0002] Забойные двигатели, хотя и имеют разные формы, обычно содержат внешний корпус, который крепится (обычно, с помощью резьбового соединения) к бурильной колонне, и вращающуюся оправку (иногда называемую ведущим переводником), расположенную внутри корпуса и протяжённую от самого нижнего конца корпуса. Именно оправка приводится во вращение за счёт циркуляции текучей среды через бурильную колонну и забойный двигатель. Буровое долото соединено с самым нижним концом оправки, которая обычно имеет на нем соединение типа “замковая муфта долота”. Таким образом, оправка может свободно вращаться относительно корпуса, но при этом закреплена в корпусе в продольном направлении.

В заявке US20130319764А1, опубл. 05.12.2013, раскрыт забойный двигатель с механизмом смещения. Механизм смещения, имеющий шарнир в подшипниковом узле, связан с верхним узлом радиального подшипника. Угловое взаимное положение бурового долота и углом его передней поверхности управляется контроллером передней поверхности.

В заявке US 20160273276 A1, опубл. 22.09.2016, раскрыт узел приводного вала для забойного двигателя, который содержит верхний элемент и протяжённый центральный элемент c профилированными концом. Один конец цилиндрического верхнего элемента соединён с ротором двигателя, а другой его конец имеет множество передающих профилей, сцепляющихся с передающими профилями центрального элемента. Узел обеспечивает передачу крутящего момента при угловом смещении между верхним и центральным элементами.

[0003] Силы между корпусом и оправкой – это как радиальные (поперечные), так и осевые нагрузки или нагрузки упорного давления (действующие вдоль продольной оси забойного двигателя). Радиальные подшипники расположены внутри корпуса, между корпусом и оправкой, чтобы воспринимать радиальные нагрузки.

[0004] Нагрузки упорного давления могут быть дополнительно разделены на (1) нагрузки или силы, стремящиеся вытолкнуть оправку из корпуса; и (2) нагрузки или силы, стремящиеся втолкнуть оправку вверх в корпус или упомянутым другим способом, которые передаются от корпуса на оправку, чтобы заставить её опуститься, например, чтобы воздействовать на долото весом во время бурения. Что касается первой категории нагрузки упорного давления, упорные подшипники расположены внутри корпуса, чтобы выдерживать нагрузки, стремящиеся вытолкнуть оправку в осевом направлении из нижнего конца корпуса; такие нагрузки создаются за счёт циркуляции текучей среды с долотом вне забоя (такое давление текучей среды стремится вытолкнуть оправку из корпуса) или за счёт вытягивания бурильной колонны с застрявшим в скважине долотом и/или оправкой. Эти упорные подшипники известны как “надзабойные подшипники” или вспомогательные упорные подшипники.

[0005] Что касается второй категории упорной нагрузки, то для передачи нагрузки на буровое долото вес бурильной колонны сначала передается на корпус, а с корпуса на оправку, а оттуда на буровое долото. Эта нисходящая передача веса или силы между корпусом и оправкой осуществляется одним или несколькими упорными подшипниками, которые известны как “нижний подшипник” или основные упорные подшипники.

[0006] Для большинства конструкций забойных винтовых двигателей требуется, чтобы один или оба упорных подшипника, которые часто находятся в пакете упорных подшипников, были нагружены сжатием перед использованием для обеспечения функционального назначения. Это может потребовать дополнительных компонентов для достижения и поддержания сжатия “предварительной нагрузки”. Как правило, это достигается “предварительной нагрузкой” на весь узел подшипника путём механической фиксации всего узла в месте для приложения крутящего момента ко всему узлу. Прикладываемый крутящий момент может быть довольно большим, что может привести к чрезмерному износу и вызвать проблемы с изменением температуры во время использования. Кроме того, в большинстве конструкций используется гибкий приводной вал или “гибкий вал”, который представляет собой элемент удлинённой формы достаточной длины и гибкости для учёта эксцентричного движения во время вращения.

[0007] Забойные двигатели, системы двигателей и способы, которые не требуют приложения “предварительной нагрузки”, были бы усовершенствованием техники. Такой двигатель или компоненты, которые могут учитывать или компенсировать эксцентрические отклонения и/или допускают более короткую длину, были бы дополнительным усовершенствованием в данной области техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Настоящее раскрытие изобретения направлено на усовершенствованные конструкции забойных двигателей. В одном иллюстративном варианте осуществления основной и вспомогательный упорные подшипники, которые удерживаются на месте другими конструктивными компонентами двигателя без сжимающей нагрузки на весь узел подшипника, расположены внутри корпуса двигателя для защиты от шлама и мусора в буровом растворе. В некоторых иллюстративных вариантах осуществления привод, имеющий по меньшей мере один многосекционный гибкий шарнир может позволить использовать укороченный гибкий вал при достаточном преобразовании внецентренных сил от источника энергии во вращение оправки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] Неограничивающие и неисчерпывающие реализации изобретения описаны со ссылкой на следующие фигуры, на которых одинаковые ссылочные позиции относятся к одинаковым частям на разных видах, если не указано иное. Специалистам в данной области техники будет понятно, что разные чертежи предназначены только для иллюстративных целей. Сущность настоящего раскрытия изобретения, а также другие варианты осуществления в соответствии с этим раскрытием изобретения могут быть более ясно поняты при обращении к следующему подробному описанию, прилагаемой формуле изобретения и нескольким чертежам.

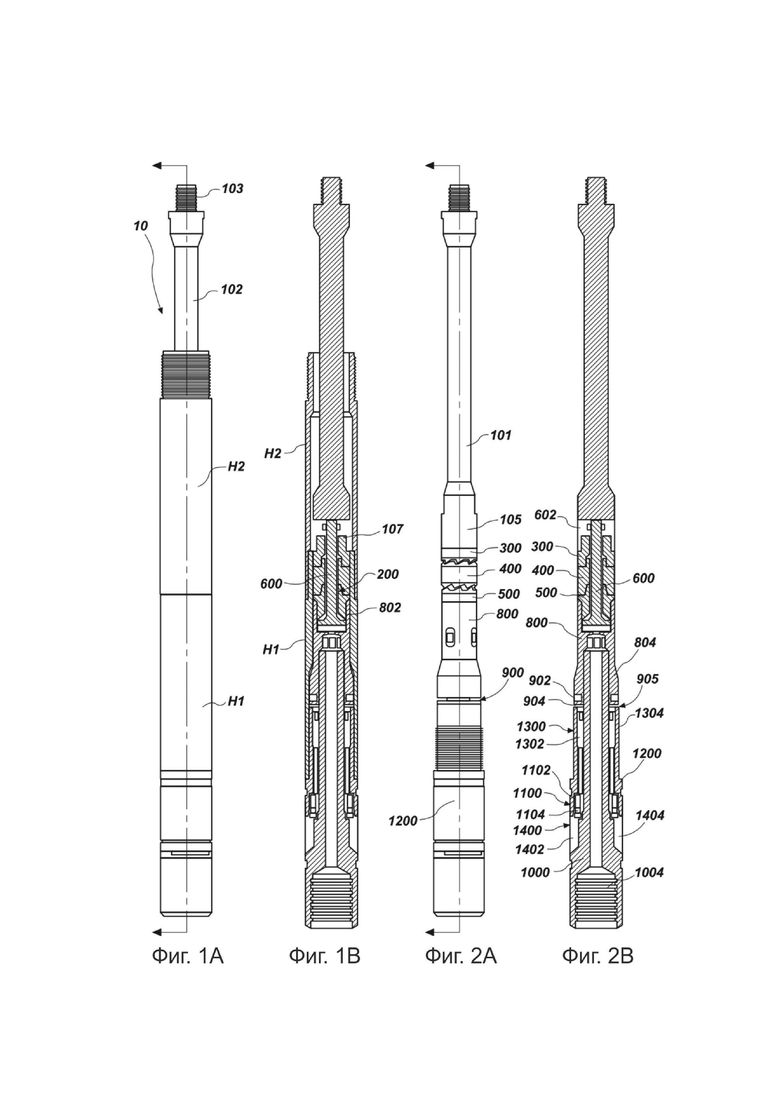

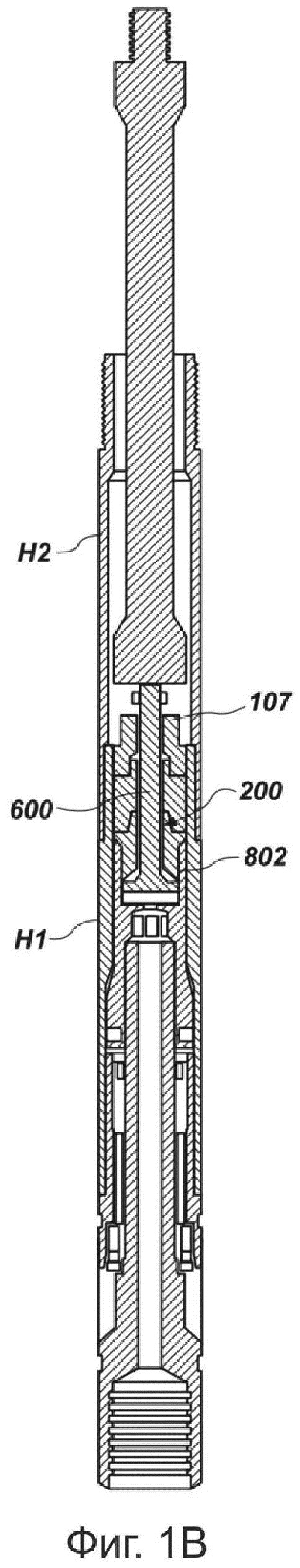

[0010] На фиг. 1А и 1В изображены вид сбоку и вид сбоку в разрезе, соответственно, первого иллюстративного варианта осуществления узла привода для забойного двигателя в соответствии с настоящим изобретением.

[0011] На фиг. 2А и 2В изображены вид сбоку и вид сбоку в разрезе, соответственно, внутренних компонентов в сборе, показанных на фиг. 1А и 1В.

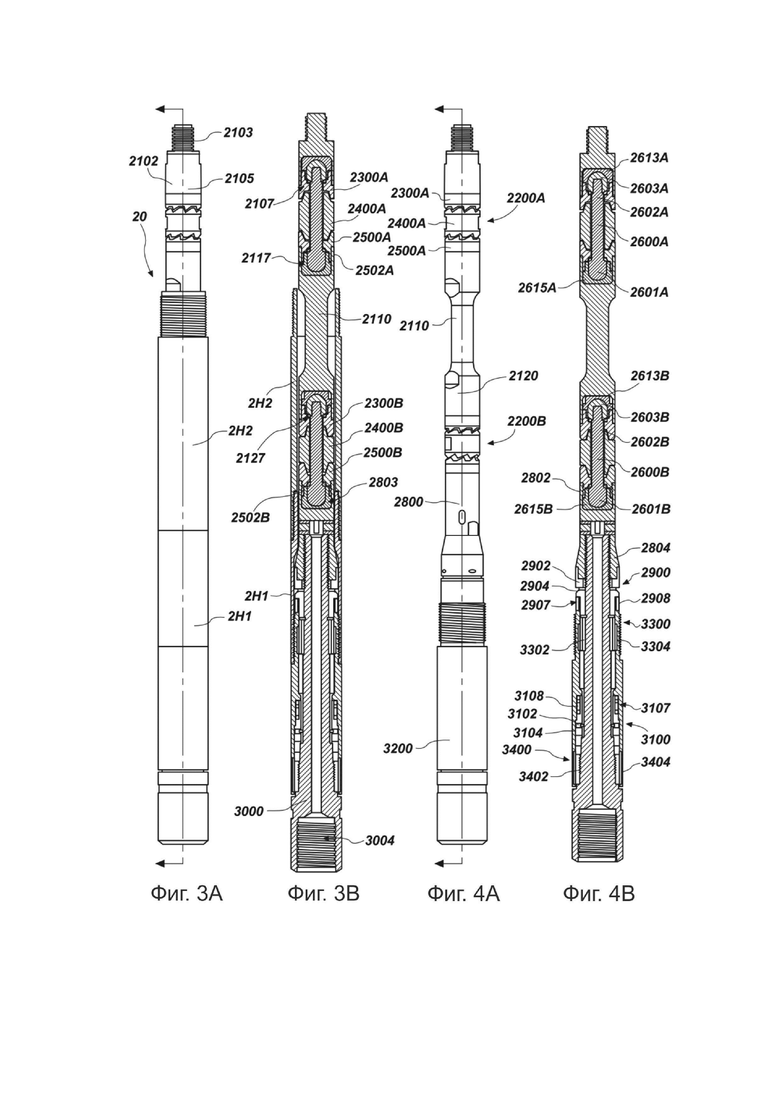

[0012] На фиг. 3А и 3В изображены вид сбоку и вид сбоку в разрезе, соответственно, другого иллюстративного варианта осуществления узла привода для забойного двигателя в соответствии с настоящим изобретением.

[0013] На фиг. 4А и 4В показаны вид сбоку и вид сбоку в разрезе, соответственно, внутренних компонентов в сборе, показанных на фиг. 3А и 3В.

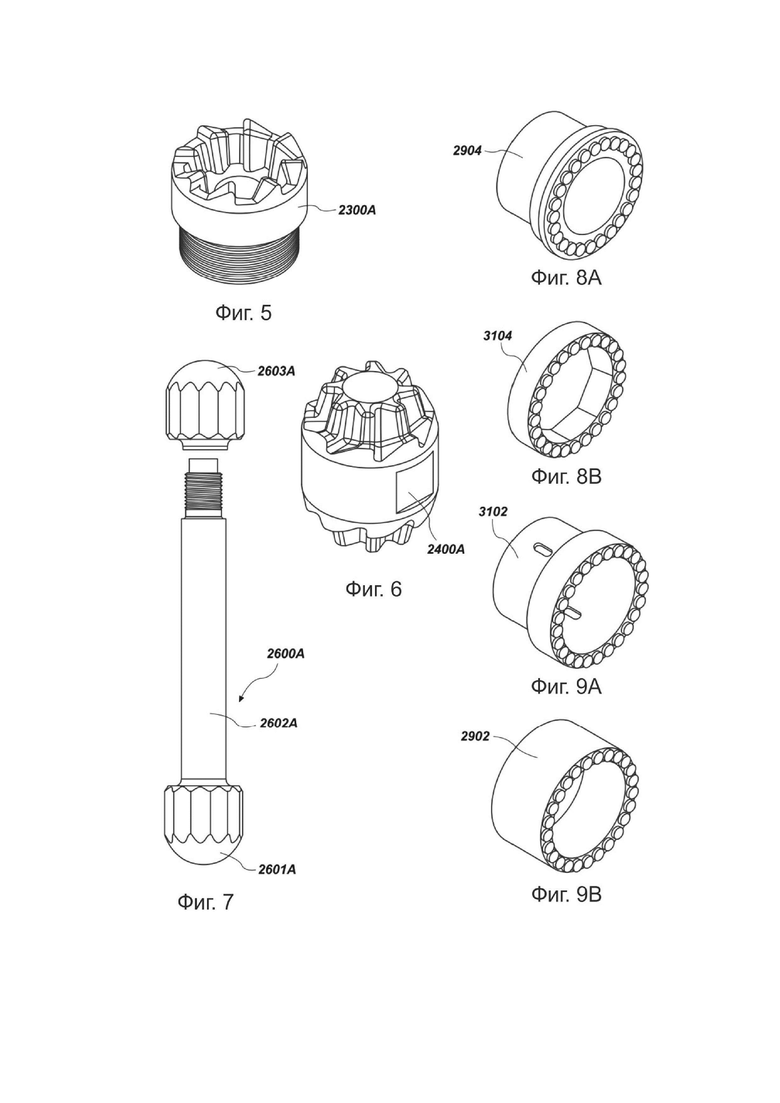

[0014] Фиг. 5 представляет изометрический вид одного иллюстративного варианта осуществления верхнего элемента узла гибкого ШРУСа, который может использоваться в варианте осуществления, показанном на фиг. 3А-4В, отдельно.

[0015] Фиг. 6 представляет изометрический вид одного иллюстративного варианта осуществления среднего элемента узла гибкого ШРУСа, который может использоваться в варианте осуществления, показанном на фиг. 3А-4В, отдельно.

[0016] Фиг. 7 представляет вид сбоку одного иллюстративного варианта осуществления узла удерживающего штифта узла гибкого ШРУСа, который может использоваться в варианте осуществления, показанном на фиг. 3А-4В, отдельно.

[0017] Фиг. 8А представляет изометрический вид одного иллюстративного варианта осуществления нижнего вспомогательного упорного подшипника, который может использоваться в варианте осуществления, показанном на фиг. 3А-4В, отдельно.

[0018] Фиг. 8В представляет изометрический вид одного иллюстративного варианта осуществления нижнего основного упорного подшипника, который может использоваться в варианте осуществления, показанном на фиг. 3А-4В, отдельно.

[0019] Фиг. 9А представляет изометрический вид одного иллюстративного варианта осуществления верхнего основного подшипника, который может использоваться в варианте осуществления, показанном на фиг. 3А-4В, отдельно.

[0020] Фиг. 9В представляет изометрический вид одного иллюстративного варианта осуществления верхнего вспомогательного упорного подшипника, который может использоваться в варианте осуществления, показанном на фиг. 3А-4В, отдельно.

ПОДРОБНОЕ ОПИСАНИЕ

[0021] Подробное описание систем и способов, соответствующих вариантам осуществления настоящего изобретения, представлено ниже. Хотя описано несколько вариантов осуществления, необходимо понимать, что это раскрытие не ограничивается каким-либо одним вариантом осуществления, а вместо этого охватывает многочисленные альтернативы, модификации и эквиваленты. Кроме того, несмотря на то, что в последующем описании изложены многочисленные конкретные подробности для обеспечения полного понимания вариантов осуществления, раскрытых в настоящем документе, некоторые варианты осуществления могут применяться на практике без некоторых или всех этих подробностей. Кроме того, в целях ясности некоторые технические материалы, известные в данной области техники, подробно не описаны, чтобы избежать излишнего затемнения раскрытия.

[0022] Обратимся к фиг. 1А, 1В, 2А и 2В, на которых показан первый иллюстративный вариант осуществления узла 10 привода для забойного двигателя в соответствии с настоящим изобретением. Необходимо понимать, что узел привода может быть соединён с корпусом статора (не показан), который включает в себя верхний переводник для крепления к бурильной колонне и внутренний ротор, который приводится в действие буровым раствором. На верхнем конце узла 10 привода приводной вал или гибкий вал 102 может иметь верхний конец 103 с резьбой для крепления к ротору, вал 101 удлинённой формы и нижний конец 105, который может включать в себя отверстие 107 с внутренней резьбой для крепления к ротору узла 200 гибкого шарнира.

[0023] Узел 200 гибкого шарнира может быть образован в виде многосекционного ШРУСа. В показанном варианте осуществления узел 200 гибкого шарнира может включать в себя три запирающих элемента: верхний элемент 300, средний элемент 400 и нижний элемент 500. Каждый элемент имеет отверстие, которые обычно выставлены соосно при сборке. Удерживающий штифт 600 протяжён от нижнего основания, которое может иметь плоское дно, к идущему вверх валу, который проходит через, обычно, отверстия, выставленные соосно. Удерживающая гайка 602 может быть закреплена с помощью резьбы вокруг верхнего участка вала. Нижняя поверхность удерживающей гайки и переход от нижнего основания к валу могут быть изогнуты для обеспечения движения трёх запирающих элементов.

[0024] Как показано, три запирающих элемента включают в себя соответствующие запирающие участки, которые могут быть образованы в виде ряда утопленных шлицов, которые разделены впадинами. Необходимо понимать, что шлицы и впадины каждого запирающего участка могут соответствовать впадинам и шлицам ответного запирающего участка соседнего запирающего элемента. В собранном виде соответствующие смежные запирающие участки запирающих элементов вставлены друг в друга, как показано.

[0025] Нижний элемент 500 может иметь соединительный участок для соединения с нижним переходником 800 гибкого шарнира. В изображённом варианте это может быть резьбовое соединение. На нижнем конце отверстие может иметь сужающееся отверстие, соответствующее удерживающему штифту 600.

[0026] Необходимо понимать, что впадины и шлицы запирающих участков элементов гибкого шарнира могут проходить как, в основном, в направлении сверху вниз, совмещённом с длинной осью узла двигателя, так и, в основном, в поперечном направлении, чтобы позволить элементам перемещаться в обоих направлениях, так что гибкий шарнир может создавать крутящий момент к нижнему переходнику 800, позволяя элементам 300, 400 и 500 перемещаться под углом друг относительно друга на штифте 600, обеспечивая гибкость и учёт эксцентриситетов при вращении при приложении движущей силы.

[0027] Необходимо иметь в виду, что в других вариантах осуществления внутреннее и внешнее расположение разных запирающих участков, а также конкретное количество и форма шлицов и впадин могут варьироваться при условии, что обеспечена способность передавать крутящий момент при обеспечении необходимой гибкости. Необходимо понимать, что в других вариантах осуществления может присутствовать один или несколько дополнительных элементов средней секции для обеспечения повышенной гибкости. Например, могут быть использованы два или три средних элемента с подходящим штифтом 600.

[0028] Нижний переходник 800 имеет верхний соединительный участок 802, приспособленный для соединения с нижним запирающим элементом 500 посредством резьбового гнезда. На нижнем конце соединительный участок 804, соединенный с оправкой, позволяет соединиться с оправкой 1000 за счёт наличия резьбового гнезда, доступного с нижней поверхности. Кроме того, нижняя поверхность может иметь соединение для верхнего вспомогательного упорного подшипника 902. В изображённом варианте осуществления это может быть внешняя резьба, к которой крепится верхний вспомогательный упорный подшипник 902.

[0029] Необходимо иметь в виду, что оправка 1000 протяжена от нижнего соединительного участка 1004 в нижней части, которая может представлять собой резьбовое отверстие, обеспечивающее соединение с буровым долотом или другим инструментом, к которому должен быть приложен крутящий момент, к верхнему концу, которая может включать в себя соединительную конструкцию для соединения с нижним переходником 800, такую как участок с внешней резьбой.

[0030] Узел 900 вспомогательного упорного подшипника включает в себя верхний вспомогательный упорный подшипник 902 и нижний вспомогательный упорный подшипник 904, которые разделены зазором 905 в собранном состоянии. Каждый верхний вспомогательный упорный подшипник 902 и нижний вспомогательный упорный подшипник 904 могут представлять собой кольцо с противоположной боковой поверхностью, в котором закалённый материал, такой как в форме кнопок из ПКА или ПКНБ, расположен напротив противоположного упорного подшипника. Зазор 905 может определять перемещение оправки при переводе из положения “над забоем ” в положение “в забое” и наоборот. В тех случаях, когда упорные подшипники образованы с использованием “кнопок” из ПКА или ПКНБ, размер зазора 905 может быть меньше толщины “кнопки”, чтобы дополнительно уменьшить вероятность того, что элемент подшипника может выйти из строя во время работы. Необходимо понимать, что продольное перемещение оправки/переводника привода “в забое/над забоем” зависит от соединения нижнего переходника 800 с оправкой 1000. Верхний конец внутреннего отверстия этого переходника 800 служит “точкой упора” и, таким образом, определяет размер зазора 905 для продольного перемещения оправки 1000. Если это отверстие слишком длинное, то нижний переходник сможет навинтить и нагрузить упорные подшипники, и он полностью заклинит узел. Если бы это отверстие было слишком коротким, то нижний переходник, очевидно, остановился бы, и продольное перемещение было бы чрезмерным.

[0031] Нижний вспомогательный упорный подшипник 904 может быть расположен на верхнем конце корпуса 1200 подшипника привода. Корпус 1200 подшипника привода, обычно, может быть образован в виде трубы с внутренним отверстием, которая устанавливается над средним участком оправки 1000. Вблизи верхнего конца корпус подшипника привода может включать в себя соединительную конструкцию для крепления нижнего вспомогательного упорного подшипника 904.

[0032] Перемещаясь вниз от верхнего конца, узел 1300 верхнего радиального подшипника, узел 1100 основного упорного подшипника и узел 1400 нижнего радиального подшипника могут быть расположены между корпусом 1200 подшипника привода и оправкой 1000.

[0033] Узел 1300 верхнего радиального подшипника может включать в себя внутреннюю втулку 1302 верхнего радиального подшипника, которая может быть прикреплена к внешней поверхности оправки 1000 в месте ниже нижнего вспомогательного упорного подшипника 904. В показанном варианте крепление может быть выполнено по скользящей посадке в шпоночном соединении и закреплено стопорным кольцом, размещённым на оправке в соответствующем месте. Необходимо иметь в виду, что это также может быть выполнено установкой на резьбе в соответствующих местах. Втулка 1304 внешнего верхнего радиального подшипника может быть прикреплена к корпусу 1200 привода и закреплена в углублении во внутреннем отверстии корпуса 1200 привода поверх втулки 1302 внутреннего верхнего радиального подшипника. Поверхности втулок подшипников могут быть изготовлены из подходящего закалённого материала, такого как карбид, ПКА или ПКНБ.

[0034] Узел 1100 основного упорного подшипника может быть расположен внутри узла 1200 корпуса подшипника привода. В изображённом варианте осуществления узел основного упорного подшипника может быть расположен между узлом 1300 верхнего радиального подшипника и узлом 1400 нижнего радиального подшипника. Узел 1100 основного упорного подшипника включает в себя верхний основной упорный подшипник 1102 и нижний основной упорный подшипник 1104, каждый из которых выполнен в виде кольца с боковой поверхностью, в которой может быть расположен закалённый материал, такой как «кнопки» из ПКА или ПКНБ. Противоположные боковые поверхности расположены лицом друг к другу.

[0035] Нижний основной упорный подшипник 1104 может быть прикреплён к внешней поверхности оправки 1000 в месте над узлом 1400 нижнего радиального подшипника. В показанном варианте крепление находится над выступом или полкой, образованной на оправке, так что боковая поверхность обращена вверх. Подшипник может быть закреплён путём установки на резьбе. Верхний основной упорный подшипник 1102 может быть прикреплён к корпусу 1200 привода, закреплённому в углублении во внутреннем отверстии корпуса 1200 привода, путём установки на резьбе или с использованием подходящего клея.

[0036] Узел 1400 нижнего радиального подшипника может включать в себя внутреннюю втулку 1402 нижнего радиального подшипника, которая может быть прикреплена к внешней поверхности оправки 1000 в месте под узлом 1100 основного упорного подшипника. В изображённом варианте осуществления узел 1400 нижнего радиального подшипника расположен на нижнем конце корпуса 1200 над нижним соединительным участком 1004 оправки 1000. Внутренняя нижняя втулка 1402 радиального подшипника может быть прикреплена путём установки на резьбе в соответствующем месте. Втулка 1404 внешнего нижнего радиального подшипника может быть прикреплена к корпусу 1200 привода и закреплена в углублении во внутреннем отверстии корпуса 1200 привода поверх втулки 1402 внутреннего нижнего радиального подшипника. Поверхности втулок подшипников могут быть изготовлены из подходящего закалённого материала, такого как карбид, ПКА или ПКНБ.

[0037] Необходимо иметь в виду, что в дополнение к ПКА для поверхностей подшипников могут быть использованы другие подходящие материалы, такие как CBN, карбид или другие закалённые поверхности, также будет понятно, что узлы подшипника собраны в правильном положении при сборке узла привода, так что перед использованием не требуется сжимающая нагрузка, особенно в отношении упорных подшипников. Вместо этого такие подшипники не несут никакой нагрузки до тех пор, пока двигатель не будет работать, а движение двигателя при использовании инструмента воздействует на подшипники.

[0038] Корпус может быть использован для покрытия и защиты подшипников узла привода и трансмиссии. В изображённом варианте показан корпус, состоящий из двух частей. Нижний корпус H1 может быть выполнен в виде трубы, которую размещают над корпусом 1200 привода и протяжённым вверх над по меньшей мере участком переходника 800 трансмиссии. В своём нижнем участке нижний корпус H1 может включать в себя внутреннюю резьбу, позволяющую крепить его к ответной внешней резьбе на корпусе 1200 привода. Верхний корпус Н2 может быть аналогичным образом присоединён с помощью резьбы к верхнему участку нижнего корпуса Н2 и может продолжаться вверх, при этом его внутреннее отверстие закрывает гибкий шарнир и по меньшей мере участок приводного вала. Как показано на фиг. 1А и 1В, нижний конец оправки 1000, нижний конец корпуса 1200 подшипника привода и корпуса Н1 и Н2 могут иметь примерно одинаковые диаметры для обеспечения относительно гладкой закруглённой внешней поверхности для уменьшения трения и облегчения использования при уменьшении ствола скважины путём удаления внешних элементов, которые могут зацепиться. Кроме того, необходимо понимать, что внутренние боковые стенки корпуса могут соответствовать внутренним компонентам за счёт наличия более тонких и более толстых областей для усиления и удержания компонентов на месте.

[0039] В одном иллюстративном варианте размещение подшипников внутри двигателя обеспечивает дополнительную защиту от мусора, такого как шлам, который может находиться в стволе скважины. Таким образом, двигатели, включающие в себя узлы привода в соответствии с настоящим изобретением, могут быть особенно выгодны для использования в метановых скважинах угольных пластов, где абразивный характер выбуренной породы и форма, требуемые для подходящих стволов скважин, могут быть трудно достигнуты с помощью стандартных двигателей.

[0040] Обратимся к фиг. 3А, 3В, 4А и 4В, на которых изображён второй иллюстративный вариант осуществления узла 20 привода для забойного двигателя в соответствии с настоящим изобретением. Необходимо понимать, что узел привода может быть соединён с корпусом статора (не показан), который включает в себя верхний переводник для крепления к бурильной колонне и внутренний ротор, который приводится в действие буровым раствором. На верхнем конце узла 20 привода соединительный элемент 2102 привода имеет верхний конец 2103 с резьбой для крепления к ротору и нижний конец 2105, который может включать в себя отверстие 2107 с внутренней резьбой для крепления к первому узлу 2200A гибкого шарнира.

[0041] Узел 2200А гибкого шарнира может быть выполнен в виде многосекционного ШРУСа. В показанном варианте осуществления узел 2200А гибкого шарнира может включать в себя три запирающих элемента: верхний элемент 2300А, средний элемент 2400А и нижний элемент 2500А. Каждый элемент имеет внутреннее отверстие, которое обычно устанавливают соосно при сборке. Один подходящий вариант осуществления верхнего элемента 2300A показан отдельно на фиг. 5, чтобы показать его дополнительные детали. Понятно, что для простоты сборки изображённый верхний элемент 2300А может быть идентичен нижнему элементу 2500А, просто перевёрнутым для использования. Точно так же один подходящий вариант осуществления среднего элемента 2400A изображён отдельно на фиг. 6, чтобы показать его дополнительные детали.

[0042] Удерживающий штифт 2600А протяжённый от нижнего основания с закруглённым дном 2601А к протяжённому вверх валу 2602А, который проходит через соосные отверстия запирающих элементов. Удерживающая крышка 2603А может быть закреплена с помощью резьбового соединения вокруг верхнего участка вала 2602А. Удерживающая крышка 2603А может иметь закруглённую верхнюю поверхность, аналогичную поверхности нижнего основания 2601А. Один подходящий вариант осуществления удерживающего штифта 2600А и удерживающей крышки 2603А изображён отдельно на фиг. 7, чтобы показать их дополнительные детали.

[0043] Верхняя шарнирно-сочленённая пластина 2613A может быть удалена из внутреннего отверстия 2107 соединительного элемента 2102 привода на его верхнем конце. Нижняя поверхность шарнирно-сочленённой пластины 2613А содержит углубление, соответствующее закруглённому концу удерживающей крышки 2603А. Точно так же нижняя шарнирно-сочленённая пластина 2615A может быть расположена в верхнем внутреннем отверстии 2117 соединительного вала 2110 на его верхнем конце. Верхняя поверхность нижней шарнирно-сочленённой пластины 2615А содержит углубление, которое соответствует закруглённому концу основания удерживающего штифта 2600А.

[0044] При использовании закруглённые концы узла удерживающего штифта могут шарнирно сочленяться с шарнирно-сочленяемыми пластинами, обеспечивая дополнительную гибкость узлу гибкого шарнира. Кроме того, вал штифта 2600А ограничивает сжатие узла, тем самым сохраняя по меньшей мере минимальное пространство, доступное для продольного перемещения между запирающими элементами.

[0045] Как показано, три запирающих элемента включают в себя соответствующие запирающие участки, которые могут быть образованы в виде ряда утопленных шлицов, которые разделены впадинами. Необходимо понимать, что шлицы и впадины каждого запирающего участка могут соответствовать впадинам и шлицам ответного запирающего участка соседнего запирающего элемента. В собранном виде соответствующие смежные запирающие участки запирающих элементов вставляют друг в друга, как показано. Как показано, средний элемент 2400А может быть соединён с наружной резьбой или иметь выступающие запирающие участки на обоих концах, а верхний элемент 2300А и нижний элемент 2500А могут иметь запирающие участки с внутренней или углубленной частью. Следует понимать, что расположение конкретных запирающих участков может различаться в разных вариантах осуществления.

[0046] Нижний элемент 2500A может иметь нижний соединительный участок для соединения с соединительным валом 2110. В изображённом варианте осуществления нижний соединительный участок может включать в себя наружную резьбу 2502А, которая может образовывать соединение с резьбой в верхнем внутреннем отверстии 2117 соединительного вала 2110.

[0047] Необходимо иметь в виду, что впадины и шлицы запирающих участков элементов гибкого шарнира могут проходить как в основном в направлении сверху вниз, совмещённом с длинной осью узла двигателя, так и в основном в поперечном направлении, чтобы позволить элементам двигаться в обоих направлениях, так что гибкий шарнир может обеспечивать передачу крутящего момента соединительному валу 2110, в то же время позволяя элементам 2300А, 2400А и 2500А перемещаться под углом друг к другу на штифте 2600А, обеспечивая гибкость и учёт эксцентриситетов при вращении при приложении крутящего момента.

[0048] Необходимо иметь в виду, что в других вариантах осуществления внутреннее и внешнее расположение разных запирающих участков, а также конкретное количество и форма шлицов и впадин могут варьироваться при условии, что обеспечена способность передавать крутящий момент при обеспечении необходимой гибкости. Необходимо понимать, что в других вариантах осуществления может присутствовать один или несколько дополнительных элементов средней секции для обеспечения повышенной гибкости. Например, два или три средних элемента могут быть использованы с подходящим одним штифтом 2600А.

[0049] Соединительный вал 2110 протяжён вниз к нижнему участку 2120, который может включать в себя отверстие 2127 с внутренней резьбой, доступное на его нижнем конце для крепления ко второму узлу 2200B гибкого шарнира.

[0050] Подобно первому узлу 2200A гибкого шарнира, обсуждённому ранее в данном документе, второй узел 2200B гибкого шарнира может быть выполнен в виде многосекционного ШРУСа. В показанном варианте осуществления узел 2200В гибкого шарнира может включать в себя три запирающих элемента: верхний элемент 2300В, средний элемент 2400В и нижний элемент 2500В. Каждый элемент имеет внутреннее отверстие, которое обычно устанавливаются соосно при сборке. Для простоты сборки компоненты второго узла 2200В гибкого шарнира могут быть идентичны компонентам первого узла 2200А гибкого шарнира.

[0051] Удерживающий штифт 2600В может быть протяжённым от нижнего основания с закруглённым дном 2601В к протяжённому вверх валу 2602В, который проходит через соосные отверстия запирающих элементов. Удерживающая крышка 2603B может быть закреплена с помощью резьбы вокруг верхнего участка вала 2602B. Удерживающая крышка 2603В может иметь закруглённую верхнюю поверхность, аналогичную поверхности нижнего основания 2601В.

[0052] Верхняя шарнирно-сочленяемая пластина 2613B может быть удалена из внутреннего отверстия 2127 нижнего участка соединительного вала 2110 на его верхнем конце. Нижняя поверхность шарнирно-сочленяемой пластина пластины 2613B может содержать углубление, соответствующее закруглённому концу удерживающей крышки 2603B. Точно так же нижняя шарнирно-сочленяемая пластина 2615B может быть расположена в верхнем внутреннем отверстии 2803 нижнего переходника 2800. Верхняя поверхность нижней шарнирно-сочленяемой пластины 2615B может содержать углубление, которое соответствует закруглённому концу основания удерживающего штифта 2600B. Необходимо понимать, что в некоторых вариантах осуществления вместо использования отдельных шарнирно-сочленяемых пластин углубления шарнирного сочленения могут быть расположены непосредственно в прикреплённых к верхнему и/или нижнему соединительным элементам. Использование шарнирно-сочленяемых пластин позволяет производить их замену, когда это выгодно из-за износа.

[0053] При использовании закруглённые концы узла удерживающего штифта могут шарнирно сочленяться с шарнирно-сочленяемыми пластинами, обеспечивая дополнительную гибкость узлу гибкого шарнира. Кроме того, вал штифта 2600В ограничивает сжатие узла, тем самым сохраняя по меньшей мере минимальное пространство, доступное для продольного перемещения между запирающими элементами.

[0054] Как показано, три запирающих элемента включают в себя соответствующие запирающие участки, которые могут быть образованы в виде ряда утопленных шлицов, которые разделены выемками. Необходимо понимать, что шлицы и впадины каждого запирающего участка могут соответствовать впадинам и шлицам ответного запирающего участка соседнего запирающего элемента. В собранном виде соответствующие смежные запирающие участки запирающих элементов вставляют друг в друга, как показано. Как показано, средний элемент 2400B может быть соединён с наружной резьбой или иметь выступающие запирающие участки на обоих концах, а верхний элемент 2300B и нижний элемент 2500B могут иметь запирающие участки с внутренней или углублённой частью. Необходимо понимать, что расположение конкретных запирающих участков может различаться в разных вариантах осуществления.

[0055] Нижний элемент 2500B может иметь нижний соединительный участок для соединения с нижним переходником 2800. В изображённом варианте осуществления нижний соединительный участок может включать в себя наружную резьбу 2502B. Нижний переходник 2800 имеет верхний соединительный участок 2802, приспособленный для соединения с нижним запирающим элементом 2500В, как с помощью резьбового отверстия. На нижнем конце участок 2804 соединения с оправкой позволяет соединиться с оправкой 3000 за счёт наличия резьбового отверстия, доступного с нижней поверхности. Кроме того, нижняя поверхность может иметь соединение для верхнего вторичного упорного подшипника 2902. В изображённом варианте осуществления это может быть внешняя резьба, к которой крепится верхний вторичный упорный подшипник 2902.

[0056] Необходимо иметь в виду, что оправка 3000 протяжена от нижнего соединительного участка 3004 в нижней части, которая может представлять собой резьбовое отверстие, позволяющее подсоединяться к буровому долоту или другому инструменту, к которому должен быть приложен крутящий момент, к верхнему концу, который может включать в себя соединительную конструкцию для соединения с нижним переходником 2800, такую как участок с внешней резьбой. Кроме того, необходимо понимать, что продольное перемещение оправки/переводника привода “над забоем/в забое” во многом зависит от соединения нижнего переходника 2800 с оправкой 3000. Верхний конец внутреннего отверстия этого переходника 2800 служит “точкой упора” и, таким образом, определяет “зазор” для продольного перемещения оправки 3000. Если это отверстие слишком длинное, то нижний переходник сможет навинтить и нагрузить упорные подшипники, и он полностью заклинит узел. Если бы это отверстие было слишком коротким, то нижний переходник, очевидно, остановился бы, и продольное перемещение было бы чрезмерным. В изображённом варианте идеальный “зазор” для перемещения оправки в продольном направлении может составлять около 0.100 дюйма.

[0057] Узел 2900 вспомогательного упорного подшипника включает в себя верхний вспомогательный упорный подшипник 2902 и нижний вспомогательный упорный подшипник 2904. Каждый верхний вспомогательный упорный подшипник 2902 и нижний вспомогательный упорный подшипник 2904 могут представлять собой кольцо с противоположной боковой поверхностью, в котором закалённый материал, такой как в форме кнопок из ПКА или ПКНБ, расположен напротив противоположного упорного подшипника. Один набор подходящих вариантов осуществления верхнего вспомогательного упорного подшипника 2902 и нижнего вспомогательного упорного подшипника 2904 изображён отдельно на фиг. 9В и 8А, чтобы показать их дополнительные детали.

[0058] В отличие от варианта осуществления, изображённого на фиг. 1A-2B, вместо зазора между верхним вспомогательным упорным подшипником 2902 и нижним вспомогательным упорным подшипником 2904 камера 2907 может быть расположена под верхним участком нижнего вспомогательного упорного подшипника 2904, и пружина 2908, расположенная в ней, давит вверх на подшипник, чтобы сохранить контакт между верхним и нижним подшипниками. Таким образом, пружина 2908 может реагировать на движение оправки при переводе её из положения “вне дна” в положение “в забое” и наоборот.

[0059] Нижний вспомогательный упорный подшипник 2904 может быть расположен на верхнем конце корпуса 3200 подшипника привода, например, по скользящей посадке в шпоночном соединении или другом подходящем соединении, с камерой 2907, образованной между нижней боковой стенкой вспомогательного упорного подшипника и внутренней стенкой корпуса 3200 привода. Корпус 3200 подшипника привода, обычно, может быть выполнен в виде трубы с внутренним отверстием, которое устанавливается над средним участком оправки 3000.

[0060] Двигаясь вниз от верхнего конца, узел 3300 верхнего радиального подшипника, узел 3100 основного упорного подшипника и узел 3400 нижнего радиального подшипника могут быть расположены между корпусом 3200 подшипника привода и оправкой 3000.

[0061] Узел 3300 верхнего радиального подшипника может включать в себя внутреннюю втулку 3302 верхнего радиального подшипника, которая может быть прикреплена к внешней поверхности оправки 3000 в месте ниже, чем нижний вспомогательный упорный подшипник 2904. В показанном варианте крепление может быть выполнено по скользящей посадке в шпоночном соединении и закреплено стопорным кольцом, размещённым на оправке в соответствующем месте. Необходимо иметь в виду, что это также может быть выполнено путём размещения резьбы в соответствующих местах. Втулка 3304 внешнего верхнего радиального подшипника может быть прикреплена к корпусу 3200 привода, закреплена в выемке во внутреннем отверстии корпуса 3200 привода поверх втулки 3302 внутреннего верхнего радиального подшипника. Поверхности втулок подшипников могут быть изготовлены из подходящего закалённого материала, такого как карбид, ПКА или ПКНБ.

[0062] Узел 3100 основного упорного подшипника может быть расположен внутри узла 3200 корпуса подшипника привода. В изображённом варианте осуществления узел основного упорного подшипника может быть расположен между узлом 3300 верхнего радиального подшипника и узлом 3400 нижнего радиального подшипника. Узел 3100 основного упорного подшипника включает в себя верхний основной упорный подшипник 3102 и нижний основной упорный подшипник 3104, каждый из которых выполнен в виде кольца с боковой поверхностью, в которой может быть расположен закалённый материал, такой как в форме кнопки из ПКА или ПКНБ. Противоположные боковые поверхности расположены лицом друг к другу. Один набор подходящих вариантов осуществления верхнего основного упорного подшипника 3102 и нижнего основного упорного подшипника 3104 изображён отдельно на фиг. 9А и 8В, чтобы показать их дополнительные детали.

[0063] Нижний основной упорный подшипник 3104 может быть прикреплён к внешней поверхности оправки 3000 в месте над узлом 3400 нижнего радиального подшипника. В показанном варианте крепление находится над выступом или полкой, образованной на оправке, так что боковая поверхность обращена вверх. В изображённом варианте осуществления крепление может представлять собой простую скользящую посадку через шпоночное соединение на удерживающем кольце, которое навинчивают на оправку 3000 непосредственно над нижним радиальным подшипником 3402. В дополнение к обеспечению поверхности со скользящей посадкой для скольжения нижнего основного упорного подшипника 3104, такое кольцо может действовать как “предохранительное” удерживающее кольцо для предотвращения обратного хода нижнего радиального подшипника 3402, поскольку оно может быть навинчено на вал с шагом резьбы, отличным от шага резьбы радиального подшипника. В других вариантах осуществления нижний основной упорный подшипник 3104 может быть закреплён путём установки на резьбе непосредственно на оправке.

[0064] Верхний основной упорный подшипник 3102 может быть прикреплён к корпусу 3200 привода. В отличие от варианта осуществления, показанного на фиг. 1A-2B, вместо зазора между верхним и нижним упорными подшипниками 3102 и 3104 камера 3107 может быть расположена над нижним участком верхнего основного упорного подшипника 3102, и пружина 3108, расположенная в нём, которая давит вниз на подшипник, чтобы сохранить контакт между верхним и нижним подшипниками. Таким образом, пружина 3108 может реагировать на движение оправки при переводе её из положения “вне забоя” в положение “в забое” и наоборот. Движение, допускаемое пружинами 3108 и 2908, может быть эквивалентным, а выемки 3107 и 2907 для пружин могут иметь одинаковый размер, чтобы можно было использовать идентичные пружины для облегчения сборки.

[0065] Узел 3400 нижнего радиального подшипника может включать в себя внутреннюю втулку 3402 нижнего радиального подшипника, которая может быть прикреплена к внешней поверхности оправки 3000 в месте под узлом 3100 основного упорного подшипника. В изображённом варианте осуществления узел 3400 нижнего радиального подшипника расположен на нижнем конце корпуса 3200 над нижним соединительным участком 3004 оправки 3000. Втулка 3402 внутреннего нижнего радиального подшипника может быть прикреплена путём размещения на резьбе в соответствующем месте. Втулка 3404 внешнего нижнего радиального подшипника может быть прикреплена к корпусу 3200 привода и закреплена в выемке во внутреннем отверстии корпуса 3200 привода поверх втулки 3402 внутреннего нижнего радиального подшипника. Поверхности втулок подшипников могут быть изготовлены из подходящего закалённого материала, такого как карбид, ПКА или ПКНБ.

[0066] Необходимо иметь в виду, что в дополнение к ПКА для поверхностей подшипников могут быть использованы другие подходящие материалы, такие как CBN, карбид или другие закалённые поверхности, кроме того, необходимо понимать, что узлы подшипника собраны в правильном положении при сборке узла привода, так что перед использованием не требуется значительных сжимающих нагрузок, особенно в отношении упорных подшипников. Пружины 3108 и 2908 просто удерживают соответствующие узлы упорных подшипников в контакте, чтобы предотвратить их столкновение во время перемещения из положения вне забоя в положение в забое или наоборот, чтобы предотвратить потенциальное повреждение от удара. В изображённом варианте осуществления пружины 3108 и 2908 могут оказывать вертикальное усилие в диапазоне около 42 фунтов или менее, например в диапазоне от 40 до 42 фунтов. Это отличается от конструкций известного уровня техники, в которых используют храповой механизм или сжимающие узлы, удерживающие упорные подшипники под значительной нагрузкой. Вместо этого узлы упорных подшипников не несут какой-либо значительной нагрузки до тех пор, пока двигатель не будет работать, а перемещение двигателя с помощью инструмента будет воздействовать на подшипники. Кроме того, необходимо понимать, что пружины могут придавать подшипникам диапазон движения, превышающий ожидаемое продольное перемещение (или “зазор”), чтобы гарантировать, что поверхности подшипника остаются в контакте. Необходимо отметить, что в отличие от многих современных конструкций двигателей, в которых используют карбидные или роликовые подшипники, в текущей конструкции используется этот уникальный подход для защиты поверхностей подшипников ПКА от ударных повреждений. Использование опорных поверхностей ПКА предназначено для увеличения интервалов обслуживания секции привода, а более низкий коэффициент трения должен повысить производительность и долговечность других компонентов двигателя.

[0067] Корпус может быть использован для покрытия и защиты подшипников узла привода и переходника. В изображённом варианте осуществления показан корпус, состоящий из двух частей. Нижний корпус 2H1 может быть выполнен в виде трубки, соединённой с корпусом 3200 привода и протяжённой вверх над по меньшей мере участком нижнего переходника 2800. В своём нижнем участке нижний корпус 2H1 может включать в себя внутреннюю резьбу, позволяющую крепить его к ответной внешней резьбе на корпусе 3200 привода. Верхний корпус 2H2 может быть аналогичным образом присоединён с помощью резьбы к верхнему участку нижнего корпуса 2H1 и может продолжаться вверх своим внутренним отверстием, закрывающим второй или нижний гибкий шарнир и по меньшей мере участок соединительного вала. Как показано на фиг. 3А и 3В, нижний конец оправки 3000, нижний конец корпуса 3200 подшипника привода и корпуса 2Н1 и 2Н2 могут иметь примерно одинаковые диаметры, чтобы обеспечить относительно гладкую закруглённую наружную поверхность для уменьшения трения и облегчения использования при сужении ствола скважины за счёт удаления внешних элементов, которые могут зацепиться. Кроме того, следует понимать, что внутренние боковые стенки корпуса могут соответствовать внутренним компонентам за счёт наличия более тонких и более толстых областей для усиления и удержания компонентов на месте.

[0068] Необходимо понимать, что в конструкции двигателя в соответствии с настоящим изобретением используются компоненты, которые просто уложены друг на друга и легко присоединяются друг к другу (например, с помощью посадки со скользящей посадкой, резьбы и стопорных колец). Напротив, большинство известных узлов подшипника забойных двигателей могут быть привередливыми и сложными в обеспечении соосности, поскольку компоненты уложены друг на друга и предварительно нагружены. Это упрощает процесс сборки и экономит время. Кроме того, как внутренний характер узлов подшипника, так и отказ от пружин и компонентов “предварительной нагрузки” обеспечивают более длительные интервалы обслуживания, снижая затраты и время простоя.

[0069] Ссылка в данном описании на “пример” означает, что конкретный признак, конструкция или характеристика, описанные в связи с примером, включены в по меньшей мере один вариант осуществления настоящего раскрытия. Таким образом, появление фразы “в примере” в разных местах данного описания не обязательно относится к одному и тому же варианту осуществления.

[0070] Как используется в данном документе, группа элементов, структурных элементов, композиционных элементов и/или материалов могут быть представлены в общем списке для удобства. Однако эти списки следует толковать так, как будто каждый элемент списка индивидуально идентифицируется как отдельный и уникальный элемент. Таким образом, ни один отдельный элемент такого списка не должен толковаться как эквивалентный де-факто любому другому элементу того же списка исключительно на основании его представления в общей группе без указаний на обратное. Кроме того, в настоящем документе могут упоминаться разные варианты осуществления и примеры настоящего раскрытия изобретения вместе с альтернативами для разных его компонентов. Понятно, что такие варианты осуществления, примеры и альтернативы не должны рассматриваться как эквиваленты друг друга де-факто, а должны рассматриваться как отдельные и автономные представления настоящего раскрытия.

[0071] Хотя вышеизложенное было описано довольно подробно для целей ясности, будет очевидно, что некоторые изменения и модификации могут быть сделаны без отклонения от его принципов. Необходимо отметить, что существует множество альтернативных способов реализации как процессов, так и устройств, описанных здесь. Соответственно, настоящие варианты осуществления необходимо рассматривать как иллюстративные, а не ограничительные.

[0072] Специалистам в данной области техники будет понятно, что многие изменения могут быть внесены в детали вышеописанных вариантов осуществления без отклонения от основных принципов раскрытия. Следовательно, объем настоящего раскрытия должен определяться только формулой изобретения, если таковая имеется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Турбинный привод башмака-долота для разбуривания осложнённого участка скважины | 2022 |

|

RU2781653C1 |

| Опорный блок для колонны с электропогружным насосом с перемещающимися полостями | 2016 |

|

RU2730189C2 |

| УСТРОЙСТВО ДЛЯ ПЕРКУССИОННОГО МАССАЖА С ПИТАНИЕМ ОТ БАТАРЕИ | 2018 |

|

RU2739672C1 |

| ПРИВОДНОЙ КИНЕМАТИЧЕСКИЙ УЗЕЛ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2114766C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| ШАРОВОЕ СЕДЛО ДЛЯ ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКОЙ ТЕМПЕРАТУРЫ | 2011 |

|

RU2543011C2 |

| МЕХАНИЗМ ПАРИРОВАНИЯ КРУТЯЩЕГО МОМЕНТА ТАРЕЛКИ АВТОМАТА ПЕРЕКОСА | 2006 |

|

RU2397113C2 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ И СОДЕРЖАЩЕЕ ЕГО СТЫКОВОЧНОЕ ПРИСПОСОБЛЕНИЕ | 2004 |

|

RU2338671C2 |

| УЗЕЛ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2468233C2 |

| ОБЪЕДИНЕННЫЙ ОПОРНЫЙ ПОДУЗЕЛ УЗЛА НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2113378C1 |

Группа изобретений относится к гидравлическим приводам для вращательного бурения, размещаемым в скважине. Узел привода забойного двигателя содержит соединительный вал, по меньшей мере первый гибкий многосекционный шарнир равных угловых скоростей, прикрепленный к первому концу соединительного вала, и оправку в рабочем соединении с по меньшей мере первым гибким многосекционным шарниром равных угловых скоростей, так что, когда вращающая сила прикладывается к соединительному валу, вращающая сила передается на оправку. Первый гибкий многосекционный шарнир равных угловых скоростей содержит по меньшей мере первый верхний элемент, имеющий продольное отверстие, верхнюю секцию крепления для крепления к первому концу соединительного вала и нижний соединительный участок с рядом шлицов и впадин, по меньшей мере первый средний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующий нижнему соединительному участку по меньшей мере первого верхнего элемента, и нижний соединительный участок с рядом шлицов и впадин, по меньшей мере первый нижний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующих нижнему соединительному участку по меньшей мере первого среднего элемента, и по меньшей мере первый соединительный штифт, проходящий через продольные отверстия верхнего элемента по меньшей мере первого среднего элемента и нижнего элемента для соосной установки и закрепления элементов при использовании. Изобретение направлено на усовершенствование конструкции забойных двигателей. 3 н. и 17 з.п. ф-лы, 15 ил.

1. Узел привода забойного двигателя, содержащий:

соединительный вал,

по меньшей мере первый гибкий многосекционный шарнир равных угловых скоростей, прикреплённый к первому концу соединительного вала, при этом первый гибкий многосекционный шарнир равных угловых скоростей содержит:

по меньшей мере первый верхний элемент, имеющий продольное отверстие, верхнюю секцию крепления для крепления к первому концу соединительного вала и нижний соединительный участок с рядом шлицов и впадин;

по меньшей мере первый средний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующий нижнему соединительному участку по меньшей мере первого верхнего элемента, и нижний соединительный участок с рядом шлицов и впадин;

по меньшей мере первый нижний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующих нижнему соединительному участку по меньшей мере первого среднего элемента; и

по меньшей мере первый соединительный штифт, проходящий через продольные отверстия верхнего элемента по меньшей мере первого среднего элемента и нижнего элемента для соосной установки и закрепления элементов при использовании; и

оправку в рабочем соединении с по меньшей мере первым гибким многосекционным шарниром равных угловых скоростей, так что, когда вращающая сила прикладывается к соединительному валу, вращающая сила передаётся на оправку.

2. Узел привода по п. 1, дополнительно содержащий второй гибкий многосекционный шарнир равных угловых скоростей, при этом второй гибкий многосекционный шарнир равных угловых скоростей прикреплён ко второму концу соединительного вала.

3. Узел привода по п. 2, в котором второй гибкий многосекционный шарнир равных угловых скоростей содержит:

второй верхний элемент, имеющий продольное отверстие, верхнюю секцию крепления для крепления к соединительному элементу привода и нижний соединительный участок с рядом шлицов и впадин,

по меньшей мере второй средний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующий нижнему соединительному участку по меньшей мере первого верхнего элемента, и нижний соединительный участок с рядом шлицов и впадин,

второй нижний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующий нижнему соединительному участку по меньшей мере первого среднего элемента, и нижнюю секцию крепления для крепления ко второму концу соединительного вала, и

второй соединительный штифт, проходящий через продольные отверстия второго верхнего элемента по меньшей мере второго среднего элемента и второго нижнего элемента для соосной установки и закрепления элементов при использовании.

4. Узел привода по п. 1, в котором по меньшей мере первый соединительный штифт имеет основание с закруглённым дном, которое шарнирно сочленено с криволинейной выемкой.

5. Узел привода по п. 1, в котором верхний соединительный участок и нижний соединительный участок по меньшей мере первого верхнего элемента выполнены в виде выступов, протяжённых от среднего участка по меньшей мере первого среднего элемента.

6. Узел привода по п. 1, в котором по меньшей мере первый нижний элемент содержит нижнюю секцию крепления для крепления к верхнему концу оправки.

7. Узел привода по п. 6, дополнительно содержащий:

корпус,

узел основного упорного подшипника, расположенный между корпусом и оправкой в первом положении, и

узел вспомогательного упорного подшипника, расположенный между корпусом и оправкой во втором положении, при этом узел основного упорного подшипника и узел вспомогательного упорного подшипника удерживаются на месте без сжимающей нагрузки, которая предотвращает продольное перемещение оправки.

8. Узел привода по п. 7, в котором основной упорный подшипник содержит нижний элемент основного упорного подшипника, верхний элемент основного упорного подшипника и пружину основного упорного подшипника, находящуюся в выемке для пружины основного упорного подшипника, чтобы поджимать верхний элемент основного упорного подшипника вниз для контакта с нижним элементом основного упорного подшипника, при этом пружина основного упорного подшипника разжимается или сжимается в ответ на перемещение оправки между положениями в забое и над забоем во время использования.

9. Узел привода по п. 7, в котором вспомогательный упорный подшипник содержит верхний элемент вспомогательного упорного подшипника, нижний элемент вспомогательного упорного подшипника и пружину вспомогательного упорного подшипника, находящуюся в выемке для пружины вспомогательного упорного подшипника, чтобы поджимать нижний элемент вспомогательного элемента упорного подшипника вверх для контакта с элементом верхнего вспомогательного упорного подшипника, при этом пружина вспомогательного упорного подшипника разжимается или сжимается в ответ на перемещение оправки между положениями в забое и над забоем во время использования.

10. Узел привода забойного двигателя, содержащий:

приводной вал,

по меньшей мере первый гибкий многосекционный шарнир равных угловых скоростей, прикреплённый к первому концу приводного вала,

оправку, прикреплённую к по меньшей мере первому гибкому многосекционному шарниру равных угловых скоростей,

корпус,

узел основного упорного подшипника, расположенный между корпусом и оправкой в первом положении, и

узел вспомогательного упорного подшипника, расположенный между корпусом и оправкой во втором положении, при этом узел основного упорного подшипника и узел вспомогательного упорного подшипника удерживаются на месте без сжимающей нагрузки, которая предотвращает продольное перемещение оправки.

11. Узел привода по п. 10, в котором узел основного упорного подшипника содержит нижний элемент основного упорного подшипника, верхний элемент основного упорного подшипника и пружину основного упорного подшипника, находящуюся в выемке для пружины основного упорного подшипника, чтобы поджимать верхний элемент основного упорного подшипника вниз для контакта с нижним элементом основного упорного подшипника, при этом пружина основного упорного подшипника разжимается или сжимается в ответ на перемещение оправки между положениями “в забое” и “над забоем” во время использования.

12. Узел привода по п. 10, в котором узел вспомогательного упорного подшипника содержит верхний элемент вспомогательного упорного подшипника, нижний элемент вспомогательного упорного подшипника и пружину вспомогательного упорного подшипника, находящуюся в выемке для пружины вспомогательного упорного подшипника, чтобы поджимать нижний элемент вспомогательного упорного подшипника вверх для контакта с верхним вспомогательным элементом упорного подшипника, при этом пружина вспомогательного упорного подшипника разжимается или сжимается в ответ на перемещение оправки между положениями “в забое” и “над забоем” во время использования.

13. Узел привода по п. 10, в котором по меньшей мере первый многосекционный шарнир равных угловых скоростей содержит:

верхний элемент, имеющий продольное отверстие, верхнюю секцию крепления для крепления к первому концу соединительного вала и нижний соединительный участок с рядом шлицов и впадин,

по меньшей мере первый средний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующий нижнему соединительному участку по меньшей мере первого верхнего элемента, и нижний соединительный участок с рядом шлицов и впадин,

нижний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующих нижнему соединительному участку по меньшей мере первого среднего элемента, и

по меньшей мере первый соединительный штифт, проходящий через продольные отверстия верхнего элемента по меньшей мере первого среднего элемента и нижнего элемента для соосной установки и закрепления элементов при использовании.

14. Узел привода по п. 13, в котором по меньшей мере первый соединительный штифт имеет основание с закруглённым дном, которое шарнирно сочленено с криволинейной выемкой.

15. Узел привода по п. 10, дополнительно содержащий второй гибкий многосекционный шарнир равных угловых скоростей, при этом второй многосекционный шарнир равных угловых скоростей прикреплён ко второму концу приводного вала.

16. Узел привода по п. 10, дополнительно содержащий первый узел радиального подшипника, содержащий первую втулку внутреннего радиального подшипника, прикреплённую к внешней поверхности оправки, и первую втулку внешнего радиального подшипника, прикреплённую к корпусу и соосную с первой втулкой внутреннего радиального подшипника.

17. Узел привода по п. 16, в котором первый узел радиального подшипника расположен ниже нижнего вспомогательного упорного подшипника, а узел привода дополнительно содержит второй узел радиального подшипника, расположенный ниже узла основного упорного подшипника.

18. Забойный двигатель, содержащий:

корпус,

оправку,

узел основного упорного подшипника, расположенный между корпусом и оправкой в первом положении, узел основного упорного подшипника, содержащий нижний элемент основного упорного подшипника, верхний элемент основного упорного подшипника и пружину основного упорного подшипника, расположенную в выемке для пружины основного упорного подшипника, чтобы поджимать верхний элемент основного упорного подшипника вниз для контакта с нижним элементом основного упорного подшипника, так что узел основного упорного подшипника удерживается на месте пружиной основного упорного подшипника, разжимающейся или сжимающейся в ответ на продольное перемещение оправки, и

узел вторичного упорного подшипника, расположенный между корпусом и оправкой во втором положении, при этом узел вторичного упорного подшипника содержит верхний элемент вспомогательного упорного подшипника, нижний элемент вспомогательного упорного подшипника и пружину вспомогательного упорного подшипника, находящуюся в выемке для пружины вспомогательного упорного подшипника, чтобы поджимать нижний вспомогательный элемент упорного подшипника вверх для контакта с верхним вспомогательным элементом упорного подшипника, так что вспомогательный упорный подшипник удерживается на месте пружиной вспомогательного подшипника, разжимающейся или сжимающейся в ответ на продольное перемещение оправки.

19. Забойный двигатель по п. 18, дополнительно содержащий узел первого радиального подшипника, содержащий первую втулку внутреннего радиального подшипника, прикреплённую к внешней поверхности оправки, и первую втулку внешнего радиального подшипника, прикреплённую к корпусу и соосную с первой втулкой внутреннего радиального подшипника.

20. Забойный двигатель по п. 18, дополнительно содержащий:

приводной вал, и

по меньшей мере один многосекционный шарнир равных угловых скоростей, функционально соединённый с оправкой, так что при приложении вращающей силы к приводному валу, вращающая сила передаётся на оправку, при этом по меньшей мере один многосекционный шарнир равных угловых скоростей содержит:

верхний элемент, имеющий продольное отверстие, верхнюю секцию крепления для крепления к первому концу приводного вала и нижний соединительный участок с рядом шлицов и впадин,

по меньшей мере первый средний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующих нижнему соединительному участку по меньшей мере первого верхнего элемента, и нижний соединительный участок с рядом шлицов и впадин,

нижний элемент, имеющий продольное отверстие, верхний соединительный участок с рядом шлицов и впадин, соответствующих нижнему соединительному участку по меньшей мере первого среднего элемента, и

по меньшей мере первый соединительный штифт, проходящий через продольные отверстия верхнего элемента по меньшей мере первого среднего элемента и нижнего элемента для соосной установки и закрепления элементов при использовании.

| УЗЕЛ РЕГУЛИРУЕМОГО ИЗГИБА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2648412C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО НАПРАВЛЕННОГО БУРЕНИЯ | 1993 |

|

RU2081986C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2185488C1 |

| ДВУХШАРНИРНЫЙ КАРДАННЫЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2411335C1 |

| РЕГУЛИРУЕМЫЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО БУРЕНИЯ | 2013 |

|

RU2640058C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2024-06-24—Публикация

2020-08-21—Подача