Изобретение относится к буровой технике, а именно к винтовым забойным двигателям, предназначенным для бурения нефтяных и газовых скважин.

Известен винтовой забойный двигатель, содержащий секцию рабочих органов, включающую статор, эксцентрично установленный внутри него ротор, секцию шпиндельную, содержащую корпус, полый выходной вал, осевые и радиальные опоры, соединительную муфту с окнами для пропуска промывочной жидкости и узел соединения ротора с полым выходным валом, выполненный в виде двойной зубчатой муфты (см., например, а.с. 237596, F 04 C, опубл. 12.11.69 г. Бюл. 8).

Недостатком известного винтового забойного двигателя является то, что в результате эксцентричного расположения ротора в статоре при работе двигателя на радиальные опоры секции шпиндельной действуют дополнительные радиальные усилия, возникающие вследствие передачи осевых гидравлических сил с ротора на полый выходной вал под некоторым углом, величина которого зависит от величины эксцентриситета ротора, установленного в статоре, и от длины узла соединения ротора с полым выходным валом.

Величина этих дополнительных радиальных усилий прямо пропорциональна осевым гидравлическим силам и тангенсу угла наклона узла соединения ротора с полым выходным валом к центральной оси двигателя.

В результате действия дополнительных радиальных усилий на радиальные опоры секции шпиндельной, а также на рабочие органы (ротор и статор), радиальные опоры и рабочие органы дополнительно истираются, изнашиваются и преждевременно приходят в негодность.

Другим недостатком известного винтового забойного двигателя является то, что узел соединения ротора с полым выходным валом секции шпиндельной выполнен в виде открытой зубчатой муфты. Промывочная жидкость, содержащая мелкие абразивные частицы, попадая в зубчатое зацепление, способствует интенсивному износу зубьев зубчатой муфты. Эти недостатки известного винтового забойного двигателя на позволяют снизить нагрузки на радиальные опоры секции шпиндельной, на рабочие органы и не дают возможности предотвратить преждевременный износ и разрушение рабочих органов и радиальных опор секции шпиндельной.

Известен винтовой забойный двигатель, содержащий секцию рабочих органов, включающую статор, эксцентрично установленный внутри него ротор, секцию шпиндельную, содержащую корпус, полый выходной вал, радиально-упорный подшипник, соединительную муфту с окнами для пропуска промывочной жидкости и узел соединения ротора с полым выходным валом, выполненный в виде торсиона (см., например, патент СССР 784397, Е 21 В 4/02, опубл. 15.09.92 г. Бюл. 34).

В известном винтовом забойном двигателе устранены некоторые недостатки и частично решен вопрос обеспечения надежности узла соединения ротора с полым выходным валом секции шпиндельной.

Недостатком известного винтового забойного двигателя является то, что в узле соединения ротора с полым выходным валом секции шпиндельной, выполненном в виде торсиона, его (торсиона) рабочая часть значительно удалена от радиально-упорного подшипника, воспринимающего радиальные нагрузки от сил упругости искривленного торсиона. В результате при работе винтового забойного двигателя на верхний консольный конец полого выходного вала воздействуют дополнительные знакопеременные с высокой частотой нагрузки от сил упругости вращающегося и планетарно обращающегося торсиона. Они (нагрузки) изгибают полый выходной вал и создают дополнительный изгибающий момент, величина которого прямо пропорциональна величине нагрузки и длине консольного конца полого выходного вала. Знакопеременные напряжения изгиба в полом выходном валу существенно влияют на его циклическую прочность и не позволяют достичь необходимой надежности и долговечности всего винтового забойного двигателя.

Практика эксплуатации винтовых забойных двигателей показывает, что нередки случаи поломок полого выходного вала секции шпиндельной в месте установки соединительной муфты именно из-за высокочастотных знакопеременных нагрузок, создаваемых узлом кинематического соединения ротора с полым выходным валом шпинделя, выполненным в виде торсиона.

Наиболее близким к изобретению по технической сущности и достигаемому техническому результату является винтовой забойный двигатель, содержащий секцию рабочих органов, включающую статор, эксцентрично установленный внутри него ротор, секцию шпиндельную, содержащую корпус, полый выходной вал, осевые и радиальные опоры, соединительную муфту с окнами для пропуска промывочной жидкости через полый выходной вал, установленную на полом выходном валу. и узел кинематического соединения ротора с полым выходным валом (см., например, патент США 4,729,675, Е 21 В 4/00, опубл. 08.03.1988 г.).

Вышеуказанное техническое решение принято за прототип, в связи с тем, что секция рабочих органов имеет кинематическое соотношение числа зубьев "ротор-статор" 1:2, обеспечивающее наибольший эксцентриситет, следовательно, и наибольший угол отклонения оси ротора к оси статора.

В известном винтовом забойном двигателе частично решен вопрос передачи осевых усилий и момента силы с ротора на полый выходной вал и на корпус секции шпиндельной с помощью узла кинематического соединения ротора с полым выходным валом, выполненным в виде герметизированного шарового карданного вала с двумя универсальными шарнирами.

Недостатком известного винтового забойного двигателя является то, что при работе двигателя дополнительные радиальные усилия, возникающие в результате вращения и планетарного обращения эксцентрично установленного ротора вокруг центральной оси статора, передаются под углом, изменяющимся по направлению, добавочно нагружают непроизводительной нагрузкой радиальные опоры секции шпиндельной, понуждая их работать с перегрузкой. В связи с этим радиальные опоры быстрее истираются, теряют свою форму и размеры, и винтовой забойный двигатель преждевременно теряет свою работоспособность и досрочно направляется на ремонт.

Другим недостатком известного винтового забойного двигателя является то, что в результате существенного удаления нижнего универсального шарнира карданного вала в узле кинематического соединения ротора с полым выходным валом от ближайшей радиальной опоры секции шпиндельной на полый выходной вал действует дополнительный изгибающий момент. Этот момент вызывает дополнительные знакопеременные напряжения изгиба в полом выходном валу, которые приводят к преждевременному его разрушению.

Эти и другие недостатки известного винтового забойного двигателя не позволяют в полной мере обеспечить длительную безаварийную работу не дают возможности повышать надежность, долговечность и достаточную экономическую эффективность использования винтовых забойных двигателей.

Задачами предлагаемого изобретения являются устранение имеющихся недостатков известного винтового забойного двигателя и уменьшение дополнительных радиальных нагрузок на радиальные опоры, на полый выходной вал секции шпиндельной, на рабочие органы, предотвращение преждевременного истирания, износа и досрочного разрушения радиальных опор и полого выходного вала секции шпиндельной, сохранение на более длительный период в работоспособном состоянии его (двигателя) узлов и в конечном счете повышение надежности и долговечности винтового забойного двигателя.

Поставленные задачи решаются за счет того, что в известном винтовом забойном двигателе, содержащем секцию рабочих органов, включающую статор и эксцентрично установленный внутри него ротор, секцию шпиндельную, содержащую корпус, полый выходной вал, осевые и радиальные опоры, соединительную муфту с окнами для пропуска промывочной жидкости через полый выходной вал, установленную на полом выходном валу, и узел кинематического соединения ротора с полым выходным валом секции шпиндельной, согласно изобретению, он содержит дополнительную радиальную опору, установленную на соединительной муфте в зоне ниже окон для пропуска промывочной жидкости, для взаимодействия наружной поверхности соединительной муфты с внутренней поверхностью дополнительной радиальной опоры, причем дополнительная радиальная опора закреплена в корпусе неподвижно.

В результате того, что в предлагаемом винтовом забойном двигателе содержится дополнительная радиальная опора, установленная на соединительной муфте в зоне ниже окон для пропуска промывочной жидкости, для взаимодействия наружной поверхности соединительной муфты с внутренней поверхностью дополнительной радиальной опоры, причем дополнительная радиальная опора закреплена в корпусе неподвижно, нижний конец узла кинематического соединения ротора с полым выходным валом секции шпиндельной устанавливается в собственную опору и дополнительная радиальная нагрузка, возникающая вследствие вращения и высокочастотного планетарного обращения ротора вокруг центральной оси статора, передается на дополнительную радиальную опору, на корпус секции шпиндельной и гасится всей массой двигателя, а радиальные опоры и полый выходной вал секции шпиндельной полностью разгружаются от дополнительной радиальной нагрузки.

При этом значительно сокращается величина амплитуды высокочастотных колебаний нижнего конца узла кинематического соединения ротора с полым выходным валом, а также верхнего консольного конца полого выходного вала. Это приводит к уменьшению величины изгибающего полый выходной вал момента, к уменьшению внутренних напряжений изгиба в полом выходном валу, уменьшению истирания и износа радиальных опор и как следствие к повышению надежности и долговечности всего винтового забойного двигателя.

Кроме того, достигается уменьшение поступления мелких абразивных частиц в осевые и радиальные опоры секции шпиндельной и уменьшение связанного с ним гидроабразивного износа, приводящего к катастрофическому истиранию взаимно перемещающихся и скользящих поверхностей, снижение коэффициента трения опорных поверхностей и, следовательно, сохраняются на более длительный период в работоспособном состоянии рабочие поверхности и опорные узлы винтового забойного двигателя.

Таким образом, реализация отличительных признаков в совокупности с известными в предлагаемом винтовом забойном двигателе создает возможность ликвидировать недостатки, присущие известному винтовому забойному двигателю, и обеспечить сокращение дополнительных радиальных нагрузок на радиальные опоры и на полый выходной вал секции шпиндельной, на рабочие органы, предотвратить преждевременное истирание, износ и досрочное разрушение радиальных опор и полого выходного вала секции шпиндельной и сохранить на более длительный период в работоспособном состоянии его (двигателя) узлы и в конечном счете повысить надежность и долговечность винтового забойного двигателя.

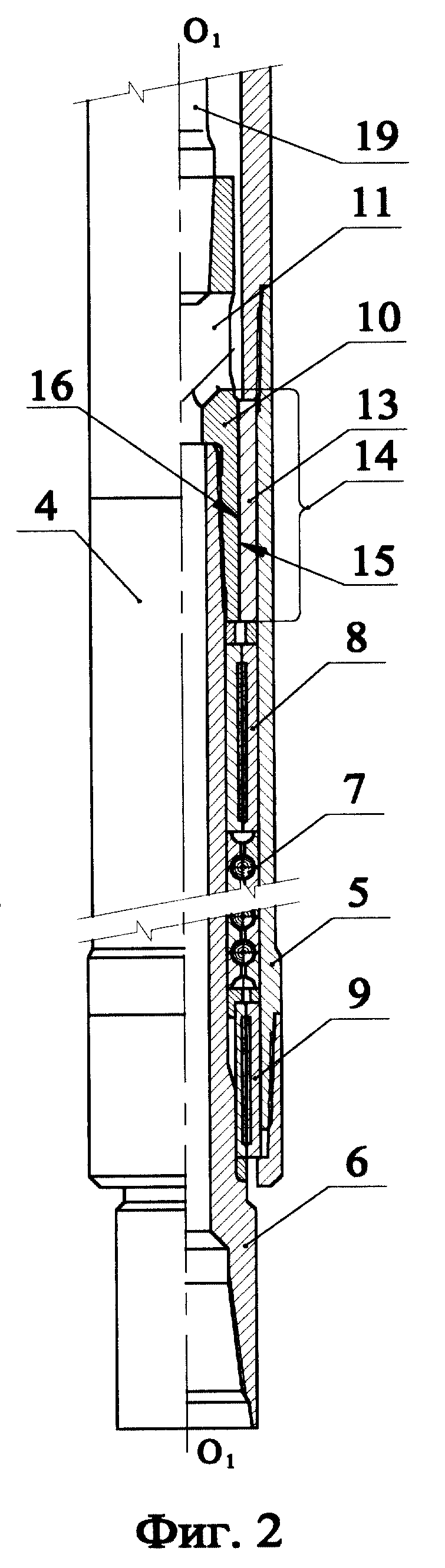

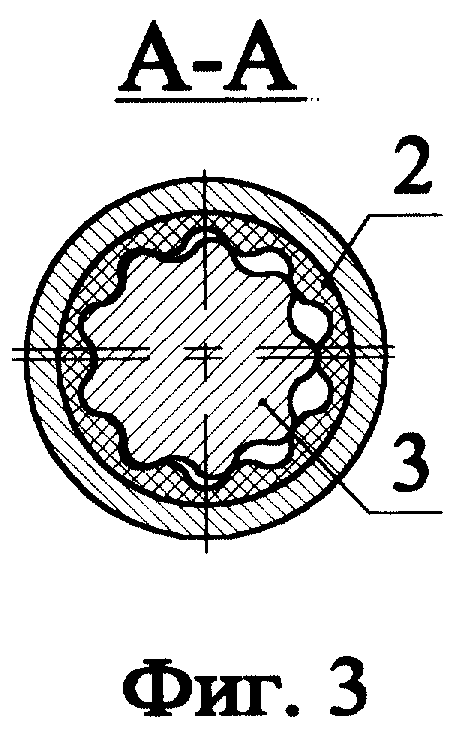

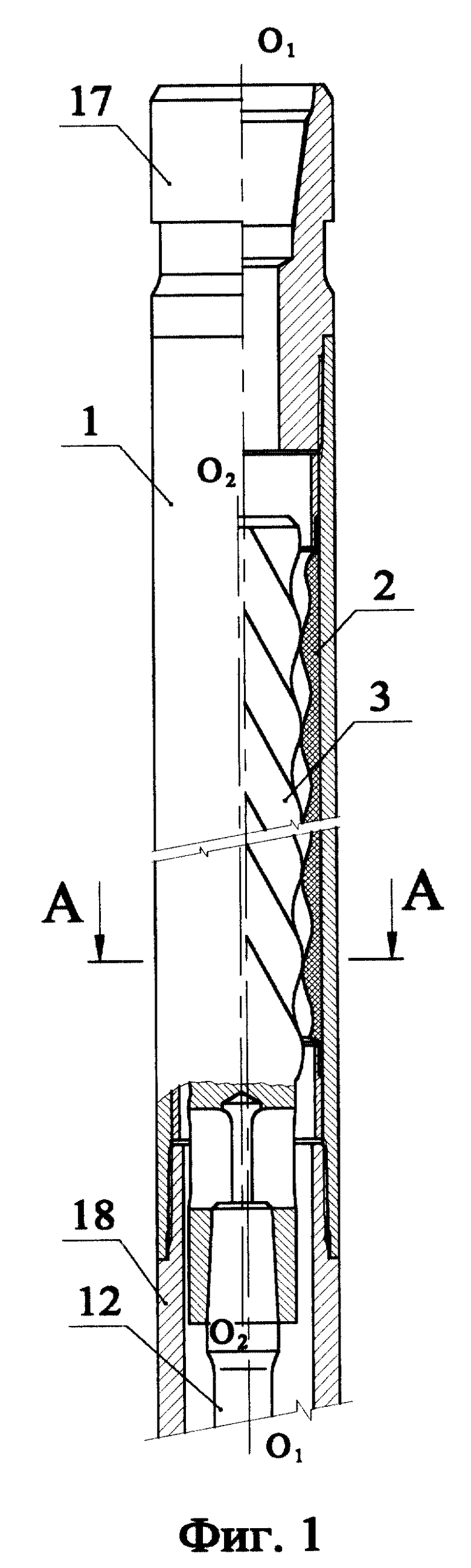

Для пояснения сущности предлагаемого изобретения предоставлены чертежи. На фиг.1 показан общий вид винтового забойного двигателя, его верхняя часть (секция рабочих органов), продольный разрез. На фиг.2 изображен общий вид винтового забойного двигателя, его нижняя часть (секция шпиндельная), продольный разрез. На фиг.3 показан поперечный разрез по А-А на фиг.1 секции рабочих органов.

Винтовой забойный двигатель содержит секцию 1 рабочих органов, включающую статор 2 с осью O1-O1 и установленный эксцентрично внутри него ротор 3 с осью O2-О2, шпиндельную секцию 4, содержащую корпус 5, полый выходной вал 6, осевые опоры 7, верхнюю радиальную опору 8 и нижнюю радиальную опору 9, соединительную муфту 10 с окнами 11 для пропуска промывочной жидкости через полый выходной вал 6, установленную на полом выходном валу 6, и узел 12 кинематического соединения ротора 3 с полым выходным валом 6 шпиндельной секции 4.

Он (двигатель) также содержит дополнительную радиальную опору 13, установленную на соединительной муфте 10, в зоне 14, ниже окон 11 для пропуска промывочной жидкости, для взаимодействия наружной поверхности 15 соединительной муфты 10 с внутренней поверхностью 16 дополнительной радиальной опоры 13, которая закреплена в корпусе 5 неподвижно. Сверху к статору 2 присоединен верхний переводник 17, а снизу - соединительный переводник 18. Узел 12 кинематического соединения ротора 3 с полым выходным валом 6 шпиндельной секции 4 может быть выполнен в виде торсиона 19 или в виде гибкой муфты, карданного вала, зубчатой двусторонней муфты и т.п.(не показаны). Ротор 3 может быть изготовлен полым или сплошным. Осевые опоры 7 и радиальные опоры 8 и 9 могут быть выполнены резинометаллическими, шаровыми, с твердосплавным покрытием трущихся поверхностей. Возможны другие конструктивные варианты выполнения винтового забойного двигателя.

Верхним переводником 17 винтовой забойный двигатель присоединяется к бурильным трубам (не показаны). Секция 1 рабочих органов и шпиндельная секция 4 соединяются между собой соединительным переводником 18, снизу к полому выходному валу 6 присоединяется долото (не показано).

Работает винтовой забойный двигатель следующим образом. Промывочная жидкость через бурильные трубы под давлением поступает в верхний переводник 17, в секцию 1 рабочих органов. Ротор 3, эксцентрично установленный в статоре 2, под действием избыточного давления потока промывочной жидкости планетарно обращается вокруг оси O1-O1 статора 2, поворачивается вокруг собственной оси О2-О2 и вращает узел 12 кинематического соединения ротора 3 с полым выходным валом 6 шпиндельной секции 4, выполненный в виде торсиона 19, соединительную муфту 10, полый выходной вал 6 и долото, которое разрушает породу. Промывочная жидкость после секции 1 рабочих органов подается через соединительный переводник 18, окна 11 для пропуска промывочной жидкости, через полый выходной вал 6 к долоту для очистки забоя от выбуренной породы. Осевая гидравлическая нагрузка от потока промывочной жидкости воздействует на ротор 3, через узел 12 кинематического соединения ротора 3 с полым выходным валом 6 шпиндельной секции 4, выполненный в виде торсиона 19, соединительную муфту 10, на полый выходной вал 6. В связи с эксцентричной установкой ротора 3 с осью O2-O2 в статоре 2 с осью O1-O1 секции 1 рабочих органов узел 12 кинематического соединения ротора 3 с полым выходным валом 6 шпиндельной секции 4 передает осевую гидравлическую нагрузку на полый выходной вал 6 под некоторым углом к оси O1-O1 статора 2, изменяющимся по направлению. Из-за этого возникают дополнительные радиальные нагрузки на верхний консольный конец полого выходного вала 6, стремящиеся отклонить его и установленную на нем соединительную муфту 10 от оси O1-O1 статора 2. Этому препятствует взаимодействие наружной поверхности 15 соединительной муфты 10 с внутренней поверхностью 16 дополнительной радиальной опоры 13, и дополнительные радиальные нагрузки передаются дополнительной радиальной опоре 13, неподвижно закрепленной в корпусе 5 шпиндельной секции 4, и гасятся массой всего двигателя, а верхняя радиальная опора 8, нижняя радиальная опора 9 и полый выходной вал 6 шпиндельной секции 4 освобождаются от дополнительных радиальных нагрузок, в связи с этим снижается износ и исключается преждевременное их разрушение. Забойная нагрузка передается с долота на полый выходной вал 6 шпиндельной секции 4, осевые опоры 7, нижнюю радиальную опору 9, верхнюю радиальную опору 8 и дополнительную радиальную опору 13 на корпус 5 и гасится всей массой винтового забойного двигателя.

Осевая составляющая забойной нагрузки через полый выходной вал 6, соединительную муфту 10, узел 12 кинематического соединения ротора 3 с полым выходным валом 6 частично воспринимается осевыми опорами 7, частично передается на ротор 3 и статор 2 секции 1 рабочих органов. Уменьшение амплитуды радиальных колебаний верхнего консольного конца полого выходного вала 6 в связи с содержанием в винтовом забойном двигателе дополнительной радиальной опоры 13, установленной на соединительной муфте 10, снижает угол наклона узла 12 кинематического соединения ротора 3 с полым выходным валом 6 к оси O1- O1 статора 2 и тем самым уменьшает величину дополнительной радиальной нагрузки на ротор 3 и на статор 2 секции 1 рабочих органов и на дополнительную радиальную опору 13.

В результате взаимодействия наружной поверхности 15 вращающейся соединительной муфты 10 с внутренней поверхностью 16 дополнительной радиальной опоры 13, которая неподвижно закреплена в корпусе 5 шпиндельной секции 4 и установлена на соединительной муфте 10 в зоне 14 ниже окон 11 для пропуска промывочной жидкости через полый выходной вал 6, уменьшается попадание мелких абразивных частиц в осевые опоры 7, верхнюю радиальную опору 8 и нижнюю радиальную опору 9. Благодаря этому предотвращается их преждевременное истирание, износ и досрочное разрушение, так как значительно уменьшается их гидроабразивный износ.

Таким образом, реализация отличительных признаков предлагаемого винтового забойного двигателя в сочетании и в совокупности с известными создает возможность ликвидировать недостатки, присущие известному винтовому забойному двигателю, и обеспечить достижение положительного технического результата:

- уменьшение консоли верхнего конца полого выходного вала и сокращение дополнительных радиальных нагрузок на радиальные опоры, на полый выходной вал шпиндельной секции и на рабочие органы;

- предотвращение преждевременного истирания, износа и досрочного разрушения радиальных опор и полого выходного вала шпиндельной секции;

- снижение просачивания промывочной жидкости, содержащей мелкие абразивные частицы, в опорные узлы шпиндельной секции;

- снижение коэффициента трения и сокращение потерь на трение в радиальных опорах шпиндельной секции;

- сохранение на более длительный период в работоспособном состоянии винтового забойного двигателя и его узлов.

Все это позволяет повысить надежность и долговечность винтового забойного двигателя, предназначенного для бурения нефтяных и газовых скважин, повысить его экономическую эффективность, то есть позволяет решить поставленные в изобретении задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовой забойный двигатель | 2003 |

|

RU2224079C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2187615C1 |

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| ШАРНИРНОЕ УСТРОЙСТВО | 2002 |

|

RU2235228C2 |

| ГЕРОТОРНЫЙ МЕХАНИЗМ ВИНТОВОЙ ЗАБОЙНОЙ ГИДРОМАШИНЫ (ВАРИАНТЫ) | 2000 |

|

RU2166603C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2241106C1 |

| ТУРБОБУР-АМОРТИЗАТОР | 2000 |

|

RU2161235C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2230172C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2232244C1 |

Изобретение относится к буровой технике, а именно к винтовым забойным двигателям, предназначенным для бурения нефтяных и газовых скважин. Сущность изобретения заключается в том, что винтовой забойный двигатель содержит дополнительную радиальную опору, установленную на соединительной муфте в зоне ниже окон для пропуска промывочной жидкости, для взаимодействия наружной поверхности соединительной муфты с внутренней поверхностью дополнительной радиальной опоры, причем дополнительная радиальная опора закреплена в корпусе неподвижно. Изобретение позволяет повысить надежность и долговечность винтового забойного двигателя. 3 ил.

Винтовой забойный двигатель, содержащий секцию рабочих органов, включающую статор и эксцентрично установленный внутри него ротор, секцию шпиндельную, содержащую корпус, полый выходной вал, осевые и радиальные опоры, соединительную муфту с окнами для пропуска промывочной жидкости через полый выходной вал, установленную на полом выходном валу, и узел кинематического соединения ротора с полым выходным валом секции шпиндельной, отличающийся тем, что он содержит дополнительную радиальную опору, установленную на соединительной муфте в зоне ниже окон для пропуска промывочной жидкости, для взаимодействия наружной поверхности соединительной муфты с внутренней поверхностью дополнительной радиальной опоры, причем дополнительная радиальная опора закреплена в корпусе неподвижно.

| US 4729675 А, 08.03.1988 | |||

| ЗАБОЙНЫЙ ВИНТОВОЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 0 |

|

SU237596A1 |

| Турбобур | 1974 |

|

SU832014A1 |

| Забойный двигатель | 1981 |

|

SU973775A1 |

| SU 1385685 A1, 10.12.1997 | |||

| ИНСТРУМЕНТ ДЛЯ БУРЕНИЯ СКВАЖИН | 1997 |

|

RU2110660C1 |

Авторы

Даты

2002-07-20—Публикация

2001-03-27—Подача