Изобретение относится к комплектующим узлам забойных двигателей для бурения глубоких скважин, а именно к карданным валам.

Известен двухшарнирный карданный вал, соединяющий несоосные между собой ведомый и ведущий валы винтового насоса (см. Винтовые насосы в угольной промышленности, К.С.Осипов, Я.С.Хейфец, Углеиздат, 1957, стр.42, рис.31), включающий ведомый и ведущий шарниры (муфты), каждый из которых содержит корпус и полувал (цилиндрический стержень) с шаровой головкой на конце, упирающейся в сферическую поверхность полости корпуса шарнира (муфты). Крутящий момент в каждом шарнире передается посредством двух шариков, расположенных в лунках (гнездах) шаровых головок и пазах корпуса шарнира. Полувалы (цилиндрические стержни) ведомого и ведущего шарнира соединены (жестко скреплены) между собой резьбовой муфтой. Для сохранения смазки, находящейся внутри шарниров (муфт), и защиты от грязи и воды полости шарнирных сочленений закрыты резиновыми чехлами (Прототип).

Известен также ряд двухшарнирных карданных валов забойных двигателей (см. например патент США №4.772.246 от 20.09.1988, патент США №4.904.228 от 27.02.1990, рис.7).

Все эти двухшарнирные карданные валы имеют зеркально-симметричное расположение ведущего и ведомого шарниров (симметрия I рода, см. справочник по математике Бронштейн И.Н. и др.). Такое расположение, очевидно, представляется естественным, ставящим шарниры в одинаковые условия работы и неизменно используется во всех известных конструкциях. Однако при анализе становится очевидным, что такое расположение шарниров карданного вала забойного двигателя ставит их в неравные кинематические и гидравлические условия. Практика эксплуатации карданных валов показала, что при зеркально-симметричном расположении шарниров, во избежание ослабления и развинчивания, резьбовое соединение между корпусом ведомого шарнира и гайкой корпуса должно иметь левую нарезку, в то время как ведущего шарнира - правую нарезку, то есть эти резьбовые соединения должны быть также зеркально-симметричными, что приводит к невзаимозаменяемости ведущего и ведомого шарниров карданного вала, а как следствие, к увеличению количества оригинальных деталей в нем и усложнению технологии сборки карданного вала. Кроме того, имеет место неравностойкость гибких чехлов ведущего и ведомого шарниров из-за различного их обтекания промывочной жидкостью. Так, в результате атаки потоком жидкости гибкого чехла ведомого шарнира нарушается его прочность, что приводит к снижению моторесурса карданного вала в целом.

Изобретение направленно на устранение указанных недостатков. Это достигается тем, что в двухшарнирном карданном валу забойного двигателя, соединяющем несоосные между собой ротор и шпиндельный вал двигателя, включающем ведущий и ведомый шарниры, каждый из которых содержит корпус и полувал, фиксированные от взаимного проворота с возможностью перекоса их осей телами качения, расположенными в пазах и лунках соответственно корпуса и полувала, упорный подшипник скольжения, содержащий закрепленный в углублении корпуса подпятник и упор полувала, контактирующие поверхности скольжения которых выполнены как фрагменты сферы, центр которой расположен в плоскости центров тел качения, гибкий (эластичный) чехол, отграничивающий совместно с гайкой корпуса маслонаполненную полость шарнира, резьбу на корпусе ведущего шарнира для соосного присоединения к ротору двигателя, резьбу для присоединения к шпиндельному валу, полувал ведущего шарнира жестко скреплен с корпусом ведомого шарнира, полувал ведомого шарнира является выходным элементом кардана и снабжен резьбой для соосного присоединения к шпиндельному валу, причем в обоих шарнирах упорный подшипник скольжения занимает положение выше плоскости центров тел качения.

Таким путем достигается унификация ведущего и ведомого шарниров, в том числе в части выполнения соединения гаек и корпусов с однонаправленными резьбами, совпадающими с направлением вращения шпиндельного вала двигателя.

Полная унификация ведущего и ведомого шарниров обеспечивается выполнением полувала ведущего шарнира из двух частей: верхней - полувала, идентичного полувалу ведомого шарнира, и нижней - удлинительного вала.

Кроме того, в каждом шарнире предлагаемого карданного вала выполнен дополнительный упорный подшипник скольжения, расположенный ниже плоскости центров тел качения, контактирующие поверхности его упора и подпятника выполнены как фрагменты сферы, радиус которой больше радиуса сферических поверхностей вышележащего упорного подшипника скольжения, а центры сфер обоих подшипников скольжения совпадают, причем подпятник дополнительного подшипника скольжения закреплен в корпусе каждого шарнира гайкой корпуса, а упор выполнен на полувалу. Кроме того, на контактирующих поверхностях дополнительного упорного подшипника скольжения выполнено уплотнение, а маслонаполненная полость шарнира между упорным и дополнительным упорным подшипниками скольжения снабжена разделительным подвижным элементом, например мембраной или лубрикатором, выравнивающим гидравлическое давление в этой полости с давлением снаружи нее.

На фиг.1 показан продольный разрез варианта предлагаемого карданного вала согласно изобретению.

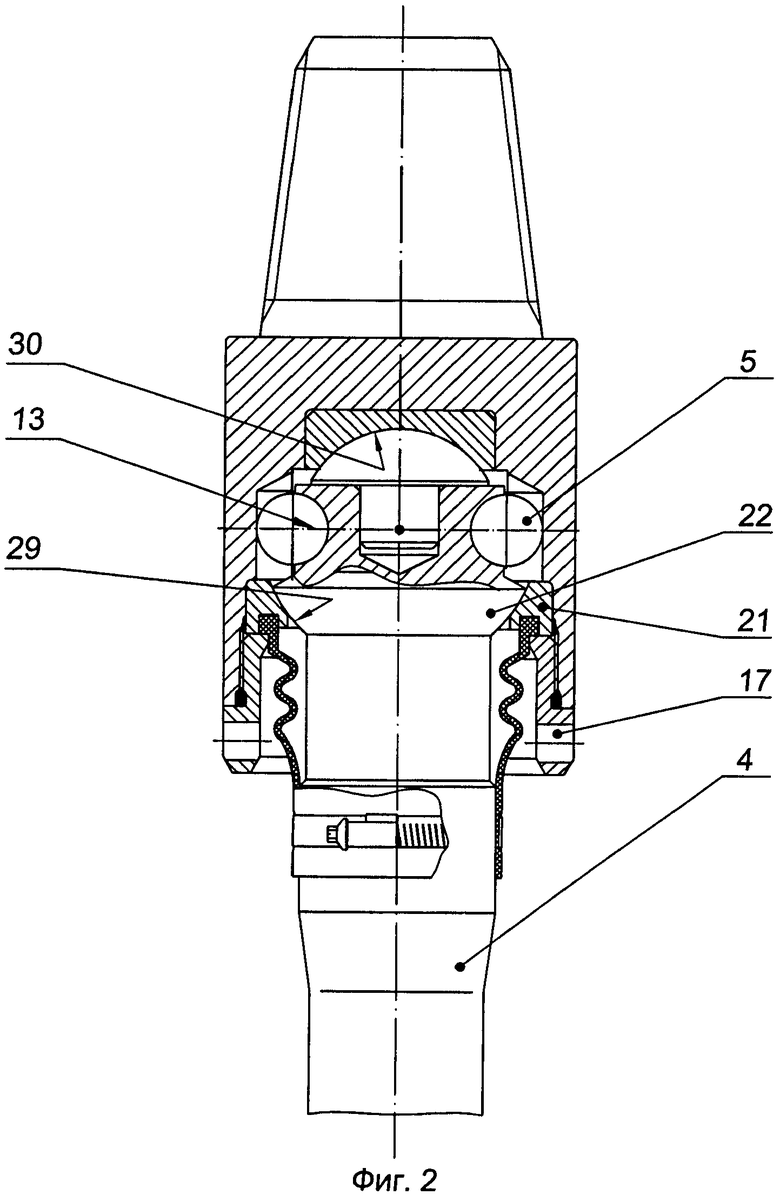

На фиг.2 показан шарнир кардана, в котором выполнен дополнительный упорный подшипник скольжения.

На фиг.3 изображен шарнир, в котором на контактирующих поверхностях дополнительного упорного подшипника скольжения выполнено уплотнение.

Карданный вал содержит ведущий шарнир 1 (фиг.1) и ведомый шарнир 2, каждый из которых содержит корпус и полувал, а именно корпус 3а ведущего шарнира 1, полувал 4а ведущего шарнира 1, корпус 3б ведомого шарнира 2, полувал 4б ведомого шарнира 2. Корпуса и полувалы шарниров 1 и 2 фиксированы от взаимного проворота с возможностью перекоса их осей телами качения 5, расположенными в пазах 6 и лунках 7 соответственно корпусов 3а, 3б и полувалов 4а, 4б. Телами качения могут быть шары, цилиндрические и бочкообразные ролики. В ведущем шарнире 1 и ведомом шарнире 2 выполнены упорные подшипники скольжения, содержащие закрепленные в углублении корпусов подпятники 8 и кинематически жестко скрепленные с полувалами 4а и 4б упоры 9. Под обобщенным признаком «кинематически жестко скрепленные» понимается, что упоры 9 жестко закреплены, например, на посадке с натягом на полувалах или выполнены заодно с полувалами. Рабочие поверхности скольжения 10 подпятников 8 и рабочие поверхности скольжения 11 упоров 9, контактирующие между собой, в обоих шарнирах - 1 и 2 выполнены как фрагменты сферы, например как сферическая лунка на подпятнике и шаровой сегмент на упоре. Центр 12 этих сфер находится в плоскости 13 центров 14 тел качения 5. Каждый шарнир 1 и 2 имеет замкнутую маслонаполненную полость 15, защищенную от окружающего их потока бурового раствора уплотнением, например гибким чехлом 16, закрепленным в корпусе гайкой корпуса 17, и на полувалу хомутом 18. Возможно применение других конструкций известных уплотнений. К корпусу 3а ведущего шарнира 1 кинематически жестко прикреплена (выполнена заодно или, например, соединена промежуточной резьбой) резьба 19 для соосного присоединения к ротору двигателя или к промежуточному элементу трансмиссии (на фигуре 1 не показаны). Как элемент конструкции, имеется также резьба 28 для соосного присоединения к валу шпинделя. Выполнение ее на ведомом полувалу 4б является отличительным признаком конструкции. Также отличительным конструктивным признаком является то, что полувал 4а ведущего шарнира 1 кинематически жестко скреплен с корпусом 3б ведомого шарнира 2. Отсюда следует, что основным отличительным признаком является однонаправленное последовательное расположение ведущего и ведомого шарниров, то есть детали в ведущем 1 и ведомом 2 шарнирах имеют одинаковое пространственное расположение и последовательность, при этом в обоих шарнирах упорный подшипник занимает положение выше плоскости 13 тел качения 5.

На фиг.2 показан вариант шарнира карданного вала, в котором выполнен дополнительный упорный подшипник скольжения, содержащий подпятник 21 и упор 22. Причем основной и дополнительный упорные подшипники скольжения расположены по разные стороны относительно плоскости центров 13 тел качения 5. Контактирующие поверхности подпятника 21 и упора 22 дополнительного подшипника скольжения выполнены как фрагменты сферы 29, радиус которой больше радиуса сферических поверхностей 30 основного упорного подшипника скольжения, а центры сфер обоих подшипников скольжения совпадают, причем подпятник 21 дополнительного упорного подшипника скольжения закреплен в корпусе каждого шарнира, например, гайкой корпуса 17, а упор 22 кинематически жестко выполнен на полувалу 4.

На фиг.3 изображен шарнир, в котором на контактирующих поверхностях дополнительного упорного подшипника скольжения выполнено уплотнение 23, например, в виде резинового кольца 31, расположенного в канавке, выполненной в упоре 22. Маслонаполненная полость 15 шарнира между основным и дополнительным упорными подшипниками скольжения снабжена разделительным подвижным элементом 32, например лубрикатором, выравнивающим гидравлическое давление в этой полости с давлением снаружи нее.

Преимущества и особенности работы двухшарнирного карданного вала согласно изобретению предопределены однонаправленным последовательным расположением ведущего 1 и ведомого 2 шарниров. А именно, кинематика работы обоих шарниров в предлагаемом карданном вале идентична, в отличие от варианта с зеркально-симметрично расположенными шарнирами.

В кардане с зеркально-симметричным расположением шарниров резьбовые соединения между корпусом и гайкой корпуса в ведущем и ведомом шарнирах, во избежание отворота одного из резьбовых соединений, выполняются разнонаправленными, например, при вращении ротора по часовой стрелке, на гайке корпуса и корпусе ведущего шарнира выполняется правая резьба, а на гайке корпуса и корпусе ведомого - левая. Это вызвано взаимодействием тел качения с гайкой корпуса.

При однонаправленном последовательном расположении шарниров 1 и 2 указанные резьбовые соединения 25 и 26 между корпусами 3а и 3б ведущего и ведомого шарниров 1 и 2 и их гайками 17 (фиг.1) оба работают «на заворот», если направление их винтовой нарезки совпадает с направлением вращения шпиндельного вала, что позволяет унифицировать ведущий и ведомый шарниры и карданный вал в целом.

Кроме того, в двухшарнирном карданном вале с зеркально-симметричным расположением шарниров надежность эластичного чехла ведомого шарнира значительно ниже, чем ведущего шарнира, вследствие различного их взаимодействия с потоком промывочной жидкости. Так, если эластичный чехол ведущего шарнира защищен от прямого воздействия потока промывочной жидкости, содержащей твердые частицы, корпусом, то в расположенном зеркально-симметрично ведомом шарнире эластичный чехол подвергается атаке промывочной жидкостью. Меньшая стойкость эластичного чехла ведомого шарнира приводит к снижению моторесурса карданного вала в целом.

В предлагаемом кардане с однонаправленным последовательным расположением шарниров 1 и 2 оба гибких чехла 16 защищены корпусами 3а и 3б шарниров от атаки потоком жидкости, направление которого указано стрелкой 27.

При этом возможно унифицировать корпусы 3а и 3б и другие элементы шарниров.

Настоящее изобретение позволяет упростить конструкцию карданного вала, максимально унифицировать детали и повысить его моторесурс и ремонтопригодность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХШАРНИРНЫЙ КАРДАННЫЙ ВАЛ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2407877C1 |

| ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2334073C2 |

| ПЕРЕЛИВНОЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2407876C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2319823C2 |

| РАДИАЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2151850C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2137896C1 |

| СТАТОР ЗАБОЙНОЙ ГЕРОТОРНОЙ МАШИНЫ | 1992 |

|

RU2018620C1 |

| КЛАПАН БУРОВОЙ ЦИРКУЛЯЦИОННЫЙ | 2010 |

|

RU2426862C1 |

| МНОГОШАГОВЫЙ ВИНТОВОЙ ДВИГАТЕЛЬ | 1994 |

|

RU2075589C1 |

| БУРОВОЕ УСТРОЙСТВО С РЕГУЛИРУЕМЫМ УГЛОМ ПЕРЕКОСА | 1994 |

|

RU2081288C1 |

Изобретение относится к комлектующим узлам забойных двигателей для бурения глубоких скважин, а именно карданным валам. Двухшарнирный карданный вал забойного двигателя, соединяющий несоосные между собой ротор и шпиндельный вал двигателя, включающий ведущий и ведомый шарниры, каждый из которых содержит корпус и полувал, фиксированные от взаимного проворота с возможностью перекоса их осей телами качения, расположенными в пазах и лунках корпуса и полувала, упорный подшипник, содержащий закрепленный в корпусе подпятник и упор, скрепленный с полувалом, рабочие поверхности скольжения которых выполнены сферическими, с центром в плоскости центров тел качения, гибкий чехол и гайку корпуса, отграничивающие маслонаполненную полость шарнира, резьбу на корпусе ведущего шарнира для присоединения к ротору, при этом полувал ведущего шарнира скреплен с корпусом ведомого шарнира, полувал ведомого шарнира - выходной элемент кардана с резьбой для присоединения к шпиндельному валу. То есть, шарниры в кардане расположены однонаправлено последовательно. В обоих шарнирах упорный подшипник занимает положение выше плоскости центров тел качения. Карданные валы - аналоги имеют зеркально-симметричное расположение шарниров, что приводит к увеличению количества оригинальных деталей, их неравностойкости из-за плохой обтекаемости потоком жидкости. Карданный вал согласно изобретению имеет однонаправленное последовательное расположение шарниров, благодаря чему оптимизирована его обтекаемость, повышена унификация деталей, увеличен моторесурс, упрощены его сборка и ремонт. 4 з.п. ф-лы, 3 ил.

1. Двухшарнирный карданный вал забойного двигателя, соединяющий несоосные между собой ротор и шпиндельный вал двигателя, включающий ведущий и ведомый шарниры, каждый из которых содержит корпус и полувал, фиксированные от взаимного проворота с возможностью перекоса их осей телами качения, расположенными в пазах и лунках соответственно корпуса и полувала, упорный подшипник скольжения, содержащий закрепленный в углублении корпуса подпятник и упор полувала, контактирующие поверхности скольжения которых выполнены как фрагменты сферы, центр которой расположен в плоскости центров тел качения, гибкий (эластичный) чехол, отграничивающий совместно с гайкой корпуса маслонаполненную полость шарнира, резьбу на корпусе ведущего шарнира для соосного присоединения к ротору двигателя, резьбу для присоединения к шпиндельному валу, отличающийся тем, что полувал ведущего шарнира скреплен с корпусом ведомого шарнира, а полувал ведомого шарнира является выходным элементом карданного вала и снабжен резьбой для соосного присоединения к шпиндельному валу, причем в обоих шарнирах упорный подшипник скольжения занимает положение выше плоскости центров тел качения.

2. Двухшарнирный кардан по п.1, отличающийся тем, что полувал ведущего шарнира выполнен из двух соединенных между собой резьбой частей: полувала, идентичного полувалу ведомого шарнира, и удлинительного вала.

3. Двухшарнирный карданный вал по п.1, отличающийся тем, что резьбы, соединяющие гайки и корпусы ведущего и ведомого шарниров, выполнены однонаправленными, совпадающими с направлением вращения шпиндельного вала двигателя.

4. Двухшарнирный карданный вал по п.1 или 2, отличающийся тем, что в каждом шарнире выполнен дополнительный упорный подшипник скольжения, расположенный ниже плоскости центров тел качения, контактирующие поверхности его упора и подпятника выполнены как фрагменты сферы, радиус которой больше радиуса сферических поверхностей вышележащего упорного подшипника скольжения, а центры сфер обоих подшипников скольжения совпадают, причем подпятник дополнительного подшипника скольжения закреплен в корпусе каждого шарнира гайкой корпуса, а упор выполнен на валу.

5. Двухшарнирный карданный вал по п.3, отличающийся тем, что на контактирующих поверхностях дополнительного упорного подшипника скольжения выполнено уплотнение, а маслонаполненная полость шарнира между упорным и дополнительным упорным подшипниками скольжения снабжена разделительным подвижным элементом, например мембраной или лубрикатором, выравнивающим гидравлическое давление в этой полости с давлением снаружи нее.

| US 4904228 A, 27.02.1990 | |||

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| Винтовой забойный двигатель | 2002 |

|

RU2224078C2 |

| ШАРНИРНОЕ УСТРОЙСТВО | 2002 |

|

RU2235228C2 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2278938C1 |

| КАРДАННЫЙ ВАЛ ДЛЯ СОЕДИНЕНИЯ РОТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ СО ШПИНДЕЛЕМ | 2005 |

|

RU2285781C1 |

| Способ изготовления сиккативов | 1945 |

|

SU67619A2 |

| US 4263788 A, 28.04.1981 | |||

| US 4772246 A, 20.09.1988 | |||

| US 6949025 B1, 27.09.2005. | |||

Авторы

Даты

2011-02-10—Публикация

2009-06-05—Подача