Область техники

Изобретение относится к текстильной промышленности и может быть использовано при производстве искусственного меха из натуральных и синтетических волокон, в частности, к заключительной отделке искусственного меха, включающей тумблирование, для получения эффекта натурального меха животных.

Уровень техники

Искусственный мех - это текстильный материал, имитирующий натуральный мех.

Первые образцы, изготовленные искусственным путем, появились всего сотню лет назад. В 1929 году покупателям было предложено оценить новинки, которые тогда называли «фальшивые меха». Наряду с искусственными волокнами, в них была шерсть альпаки, овцы, яка. Но фурора новинка не произвела. Сходство с природным вариантом было низкое, цветовая гамма не привлекала разнообразием, а сам материал быстро изнашивался.

Такие ткани можно было купить по двум причинам - низкая цена и неплохие (хотя и ниже, чем у настоящих меховых изделий) теплоизоляционные свойства. Именно эти качества заставили производителей не отказываться от изготовления зимних полотен и совершенствовать технологию. Чудо произошло в 1950 году. Тогда появился синтетический мех, изготовленный из акрила. Его оценили и ввели в свои коллекции известные дизайнеры Jacques Fath, Christian Dior. Co временем к пиару меховой синтетики подключились мировые звезды, и она получила право на жизнь.

Благодаря высоким теплоизоляционным свойствам и сравнительно низкой себестоимости при массовом производстве искусственный мех широко используется для изготовления одежды, головных уборов, обуви, обивочных и прокладочных материалов.

Широко распространены трикотажные длинноворсные искусственные меха, имитирующие дорогие натуральные меха норки, куницы, енота, ондатры, обезьяны и даже лисы, а также меха овцы.

Мех искусственный состоит из несущего основания (грунта, нижнего шара, выполненного из полиэфирных нитей) и ворсового покрова (верхнего шара выполненного из натуральных, искусственных, синтетический волокон или их смесей).

Крепление к основе ворсинок возможно несколькими способами:

1. Трикотажный - ворс из чесаной ленты пучками вплетается в трикотаж. Эту функцию выполняют вязальные машины. Есть и другая техника. При вывязывании основы получаются петли. Их разрезают для получения ворса. Ткань обрабатывается раствором. Это дает лучшее крепление и повышает водонепроницаемость. Трикотажный (вязаный) мех получают на кругловязальных машинах, позволяющих ввязывать в петли трикотажного полотна чесаную волокнистую ленту;

2. Тканевый - материал изготавливается на ткацких станках. В его переплетении используется 3 нити: к уточной и основной добавляется ворсовая. Получается 2 грунта, соединенных общей ворсистой прослойкой, которую разрезают ножом строго посередине для получения 2 полотен искусственного меха. Чтобы ворс не осыпался, изнаночную сторону обрабатывают клеем;

3. Тканепрошивной - производится на тафтинговых машинах. После прошивки основы ворсистыми волокнами на изнаночной стороне получаются петли. Их разрезают для имитации ворсинок, выравнивают высоту получившихся шерстинок и расчесывают для повышения эстетики;

4. Клеевой (накладной) - в качестве грунта обычно выступает бязь. К ней приклеивают синель - длинный шнур с ворсовой структурой. Предварительно волокна синели расщепляют и завивают.

Присоединением ворсинок производственный процесс не оканчивается. Мех подвергается стрижке (фактурной или ровной), окраске (трафаретной, послойной или аэрографической), термообработке. Последняя операция нужна для повышения правдоподобности синтетического полотна.

Основным сырьем для изготовления искусственного меха служат различные синтетические волокна - полиамидные, полиэфирные и полиакрилонитрильные и натуральные волокна - шерсть, хлопок, лен. Самой дорогой считается основа, изготовленная из натуральной шерсти или искусственной кожи. Но чаще для ее производства используется смесовая материя. К натуральным нитям (например, хлопковым) для повышения прочности, износостойкости добавляется синтетика.

Для получения ворсового покрова искусственного трикотажного меха, имитирующего мех животных, необходимо иметь волокна с различными свойствами: более жесткие и упругие для ости и более тонкие и мягкие для пуха (подпушка).

Ворс может быть натуральным или синтетическим. Обычно для него выбирают:

шерсть - в основном, овечью. Обладает лучшими теплоизоляционными качествами;

- хлопок - шубы с ворсовым покровом из миткаля, бязи экологичны, не вызывают аллергии;

- капрон - полиамид обеспечивает прочность. При этом материал легкий, эластичный;

- ацетат - производится из целлюлозы путем обработки химическими реагентами. Считается достойной альтернативой натуральному шелку. Ворс получается блестящим, что повышает эстетичность меха;

- лавсан - синтезируется из термопластика (полиэфиров). Устойчив к физическому, механическому воздействию, деформации. Такой ворсовый покров редко страдает от заломов, практически не подвержен истиранию. К тому же трудно воспламеняется;

- нитрон - представлен пряжей. Считается самым теплым представителем синтетики. Не впитывает влагу, а потому быстро высыхает. После сминания восстанавливает форму и пушистость.

Для отделки искусственного меха используется процесс тумблирования (механическое и термическое воздействие на данный материал с целью изменения его внешнего вида и свойств).

Тумблирование - это процесс искусственной тепловой завивки волокон ворсового покрова меха, благодаря которому ворс начинает завиваться не естественным образом, а в строго определенном порядке. Этот процесс придает искусственному меху схожесть с натуральным. В результате, после стирки у шерстяного изделия отсутствует разнонаправленность завитков, изделие не теряет свой первоначальный вид.

Переоценить значимость этого процесса для внешнего вида одежды очень сложно. Она придает изделиям из шерсти дополнительную красоту. Теплые и удобные варежки, шапки, пальто и куртки, изготовленные из шерсти, прошедшей через тумблирование, отличаются необыкновенно привлекательным видом. Также, поскольку шерстяное полотно уже прошло тепловую обработку, то его можно стирать при более высоких температурах (40°С).

В традиционном методе термическое воздействие осуществляют с помощью водяного пара, исключающем обработку материала различными химикатами.

К недостаткам искусственного меха, выработанного традиционным способом, относятся:

- повышенная истираемость,

- пониженная износостойкость,

- закатывание ворса,

- сваливаемость в местах, подвергаемых трению по краю борта, низу рукавов, на нижней половине рукава, на полочке под рукавом.

На данный момент существует большое количество разработок, направленных улучшение качества получаемого искусственного меха и совершенствование технологии изготовления искусственного меха.

Известна заявка на выдачу патента РФ RU 20210709 с датой публикации 28.07.2023, в которой раскрыты варианты способа изготовления искусственного меха, включающие применение волокна, содержащего искусственное белковое волокно, для получения ворсовой ткани, имеющей ворсинки, выступающие на одной или обеих поверхностях ткани, и разрезание петли ворса с получением разрезного ворса, а также защиту ворсовой ткани от усадки.

Также известна заявка Китая CN 103061155 А с датой публикации 24.04.2013, в которой раскрыта технология изготовления ветрозащитного искусственного меха, которая включает следующие этапы: глажение и отделка основной ткани искусственного меха с помощью электрически нагретого валика с температурой поверхности валика 140-190°С, затем наносят водонепроницаемый клей на основную ткань искусственного меха, при этом клей содержит натуральный латекс, полиакрилатный латекс, полиэтилен, раствор поливинилхлорида, кальций, 2d-смолу, оксид цинка и воду с аммиаком, и глажение и отделка после высыхания, в результате чего получается ветрозащитный искусственный мех, который является мягким в нижней части валика.

Большинство разработок в этой области направлены на использование водных растворов для обработки искусственного меха.

По нашему мнению по своему назначению наиболее близким аналогом предложенному способу является традиционный способ тумблирования шерстяного материала, раскрытый, например, в сети Интернет, на сайте компании ALWERO (статья «Тумблирование шерсти» по адресу https://alweroshop.ru/index.php?route=information/information&information_id=1&ysclid=lm95yjy9mk144027160).

В известном традиционном методе термическое воздействие на материал искусственного меха осуществляют во вращающемся цилиндре с помощью водяного пара, исключающем обработку материала различными химикатами. Температура пара при этом составляет примерно 90-100°С. Данный способ применяется для получения эффекта натурального меха.

К недостаткам искусственного меха, выработанного указанным традиционным способом, относятся:

- повышенная истираемость,

- пониженная износостойкость,

- закатывание ворса,

- сваливаемость в местах, подвергаемых трению по краю борта, низу рукавов, на нижней половине рукава, на полочке под рукавом.

Задачей, на которую направлено настоящее изобретение, является преодоление недостатков известного уровня техники и наиболее близкого аналога и улучшение свойств волокнистых материалов после их обработки и тумблирования.

Перечень чертежей Перечень чертежей

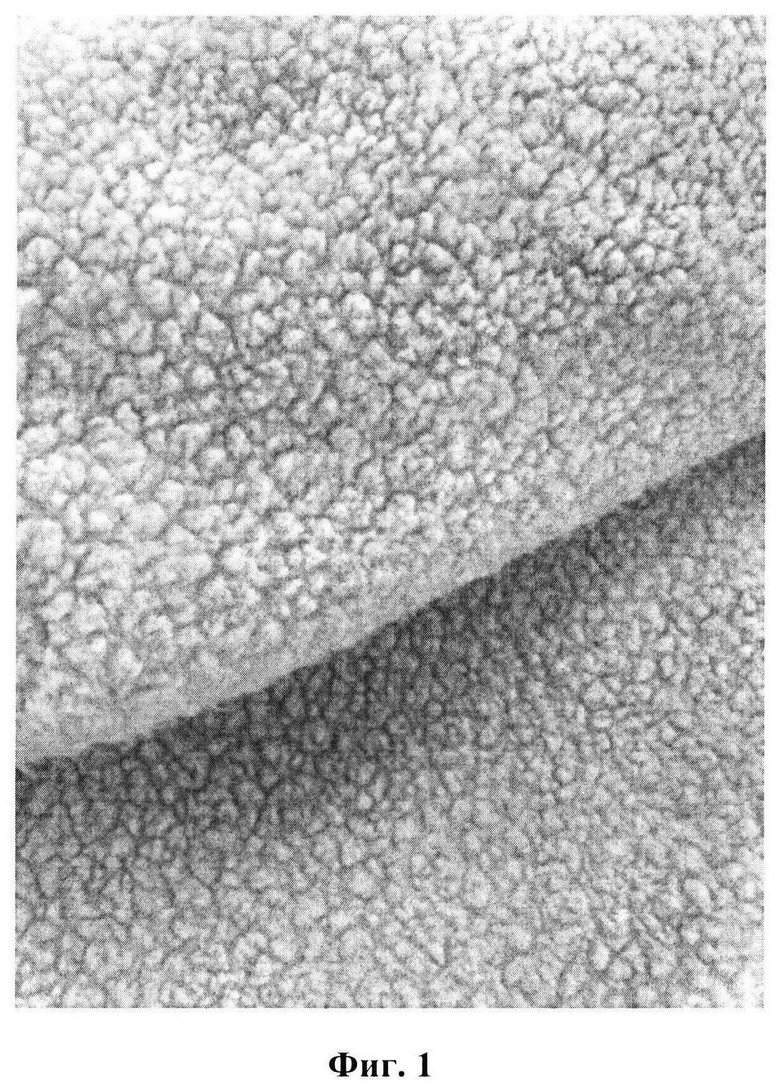

На фиг.1-8 изображены образцы полученного искусственного меха с использованием традиционного процесса тумблирования и по предложенной технологии.

Раскрытие изобретения

Задачей, на которую направлено настоящее изобретение, является улучшение свойств волокнистых материалов после их обработки и тумблирования, а также задачей является получение эффекта натуральной овчины, сохраняющегося на весь период эксплуатации изделий, приобретение изделием антипилинговых свойств и повышение износостойкости изделия.

Сущность заявленного изобретения заключается в том, что предложен способ заключительной отделки искусственного меха, включающий подготовку к тумблированию и тумблирование. Предложенный способ заключается в том, что искусственный мех перед процессом тумблирования обрабатывается водой, содержащей химические компоненты антипилингового свойства (далее - присадка). Пропитанный раствором искусственный мех в количестве от 120 до 200 г/м2 в зависимости от поверхностной плотности меха (от 300 до 1000 г/м2) и природы волокон в дальнейшем подвергается воздействию горячего воздуха при температуре 110-130°С без использования пара и механическому сваливанию.

Техническим результатом заявленного изобретения является получение эффекта натуральной овчины, сохраняющийся на весь период эксплуатации изделий, приобретение антипилинговых свойств и повышение износостойкости изделия. Также необходимое для получения рисунка овчины время сокращается примерно на 50% по сравнению с традиционной технологией. Также достигается расширение арсенала средств, подходящих для процесса тумблирования при изготовлении искусственного меха.

Помимо этого, можно отметить легкость применения, экологичность, дешевизну процесса.

Технический результат заявленного изобретения достигается за счет обработки перед процессом тумблирования водой, содержащей химические компоненты (присадки) определенного действия.

В предложенном способе в воду добавляются химические компоненты антипилингового свойства (стирол акриловая дисперсия, пеногаситель, консервант, акриловый загуститель) в количестве до 30 мас. % от массы всего раствора (эмульсии), которые тяжело смешиваются с водой в обычных условиях.

Для решения этой проблемы предложена технология нанесения присадки на верхний шар меха. Химический раствор, состоящий из воды и присадки антипилингового свойства, перемешивается в пластиковом резервуаре при помощи встроенных лопастей с электроприводом. Данный процесс происходит при температуре 20°С.

Далее раствор при помощи насоса закачивается в ванну из нержавеющей стали для дальнейшего нанесения на материал. Раструбный вал, постоянно вращаясь, углублен в раствор и переносит на поверхность искусственного меха необходимое количество компонента. Степень увлажнения верхнего шара искусственного меха впоследствии влияет на время процесса тумблирования и качество заданного рисунка. Количество нанесения данного раствора зависит от частоты вращения вала и степени прижатия к верхнему шару искусственного меха. Постоянно вращаясь, этот вал препятствует разделению раствора на компоненты и поддерживает однородность раствора.

При данной технологии постоянного перемешивания раствора улучшается процесс смешивания и в последствии исключается эффект расслаивания жидкости на фракции. Это позволяет в дальнейшем равномерно наносить эту присадку на верхний шар меха для его увлажнения и после воздействия воздуха высокой температуры (110-130°С) и механического сваливания получать эффект натуральной овчины и рисунок, который сохраняется на весь период эксплуатации изделий из этого искусственного меха. Также мех приобретает антипилинговый эффект и достигается повышение износостойкости изделия.

При традиционной технологии тумблирования для получения эффекта натуральной овчины используется увлажнение паром, что является достаточным только для формирования рисунка верхнего шара искусственного меха, но не обеспечивает ему необходимых свойств и качества в дальнейшем при использовании изделия по назначению.

Указанные компоненты раствора - стирол акриловая дисперсия, пеногаситель, консервант, акриловый загуститель являются широко известными и используемыми субстанциями, являются коммерчески доступными продуктами и не требуют подробного раскрытия. В качестве конкретных примеров указанных веществ могут быть указаны стирол акриловая дисперсия ACRONICA-110, пеногаситель deofarmer F12, консервант actiside mbs 5050, загуститель ACRONICA Z5, но также могут быть использованы любые другие вещества из указанных классов, соответствующих по своим функциям указанным. Соотношение компонентов используется в соответствии с технологическим паспортом компонентов и инструкцией по применению и подбирается в каждом конкретном случае отдельно.

Традиционный способ обработки искусственного меха водяным паром при механическом сваливании для достижения эффекта натуральной овчины является неудовлетворительным. При данной технологии осуществляют обработку только горячим паром и рисунок на верхнем шаре меха при его дальнейшем использовании (в изготовлении готовых изделий и при их последующей носке) быстро теряет свой внешний вид. При нашей технологии мы наносим водный раствор непосредственно с добавлением стирол акриловой дисперсии, пеногасителя, консерванта и акрилового загустителя в пропорции не менее 70 мас. % воды и не более 30 мас. % данного вещества, который благодаря своим химическим свойствам при температуре более 110°С (более конкретно 110-130°С) кристаллизируется и скрепляет волокна в данном рисунке между собой и обеспечивает защиту от дальнейшего разрушения от механических воздействий. Данная продукция имеет более выраженный рисунок овчины и хорошую износостойкость. Время, необходимое для получения этого рисунка, сокращается примерно на 50% по сравнению с традиционной технологии.

Традиционный метод тумблирования подразумевает воздействие паром на ворсовую поверхность искусственного меха во вращающимся цилиндре. Мы увлажняем непосредственно искусственный мех до температурного и механического воздействия. Термическое воздействие осуществляется только перегретым воздухом без воздействия паром при температуре 110-130°С. Температура обработки стандартная 110-130°С, вне зависимости от вида волокон. Температура может быть любой из указанного интервала. Также она может незначительно меняться (увеличиваться, уменьшаться) в процессе в рамках данного интервала или может быть постоянной. Этой температуры достаточно для кристаллизации химического состава ранее нанесенного на верхний шар. Меняется только количество оборотов и цикличность барабана тумблировочной машины. Температура выше нецелесообразна, поскольку приводит к энергетическим затратам без какого-либо улучшения эффекта кристаллизации, температура ниже не позволяет провести кристаллизацию в полной степени.

Специальная подготовка воды для приготовления раствора не требуется, достаточно использовать обычную чистую воду питьевого качества. Температура воды не имеет принципиального значения, подходит для использования комнатная температура воды, но для улучшения растворения компонентов и получения более однородного раствора можно немного подогреть воду.

Используемое количество химических компонентов не более 30 мас. % обусловлено растворимостью компонентов в воде, а именно, тем, что при большем количестве раствор становится густым и имеет вид дисперсии, что усложняет процесс пропитки материала и ухудшает качество изделия. При более низком содержании компонентов в растворе эффект по изобретению снижается, но все же заметен, в связи с чем оптимальным является содержание компонентов 20-30 мас. %, преимущественно, 25-30 мас. %, еще более преимущественно 28-30 мас. %.

Количество пропитки от 120 до 200 г/м2 является оптимальным с точки зрения равномерности распределения пропитки на материале и нецелесообразного перерасхода материала. Оптимальным является количество 130-190 г/м2, более оптимальным 140-180 г/м2, еще более оптимальным 150-160 г/м2. Большее количество приводит к перерасходу материала и, соответственно, повышению финансовых затрат и трудозатрат, меньшее количество не позволяет достичь оптимального эффекта.

Нанесение на поверхность волокон присадки антипилингового свойства, кристаллизующейся при повышенной температуре, повышает связанность волокон в общей массе, при этом важен сам эффект кристаллизации, а не вид волокон. Благодаря этому предупреждается пыление и пухоотделение при эксплуатации изделия, а также снижается выпадение волокон, особенно коротких. Вода, содержащаяся в присадке, увлажняя волокно, повышает его электропроводность и благодаря этому способствует отводу статических зарядов.

Технический результат заявленного изобретения достигается за счет: обработки перед процессом тумблирования водой, содержащей химические компоненты антипилингового свойства, которые в дальнейшем кристаллизуются при определенных условиях;

- кристаллизацией химического состава на волокнах при определенной температуре.

Приготовление водной присадки осуществляется, как правило, в цилиндрических емкостях, оснащенных мешалкой. Подача воды в емкость происходит по трубопроводу. Для этих целей подходит любая конструкция, обеспечивающая эффективное смешивание и растворение компонентов в растворе.

Далее раствор при помощи насоса закачивается в ванну из нержавеющей стали для дальнейшего нанесения на материал. Раструбный вал, постоянно вращаясь, углублен в раствор и переносит на поверхность искусственного меха необходимое количество компонента. Степень увлажнения верхнего шара искусственного меха впоследствии влияет на время процесса тумблирования и качество заданного рисунка. Количество нанесения данного раствора зависит от частоты вращения вала и степени прижатия к верхнему шару искусственного меха. Постоянно вращаясь, этот вал препятствует разделению раствора на компоненты и поддерживает однородность раствора.

В целом для пропитки искусственного меха может быть использовано любое промышленное устройство по типу валков, которые используют для пропитки тканей и других изделий.

Осуществление изобретения

Были проведены испытания предложенной технологии, которые показали высокую ее эффективность.

Исходные условия и параметры для исследования:

1. Температура воды, подаваемой для приготовления присадки - 20-25°С;

2. Установка для приготовления эмульсии для всех вариантов - бак с механической мешалкой;

3. Состав присадки - коммерчески доступные: стирол акриловая дисперсия ACRONICA-110, пеногаситель deofarmer F12, консервант actiside mbs 5050, загуститель ACRONICA Z5 - 30 мас. % в сумме, вода - 70 мас. %;

4. Количество присадки, вносимой в волокнистую смесь - примерно 150 г/м2 обрабатываемого материала;

5. Материал для обработки - мех на трикотажной основе с синтетическим полиэфирным ворсом в смеси с добавлением натуральной шерсти, материал основы и ворса скреплен клеем. Материал сравнительного образца и образца по изобретению идентичны, отличаются только применяемой технологией заключительной обработки;

6. Для нанесения раствора на материал использовали ванну из нержавеющей стали, оборудованную вращающимся раструбным валом;

7. Для тумблирования применяется традиционное оборудование с вращающимся цилиндром.

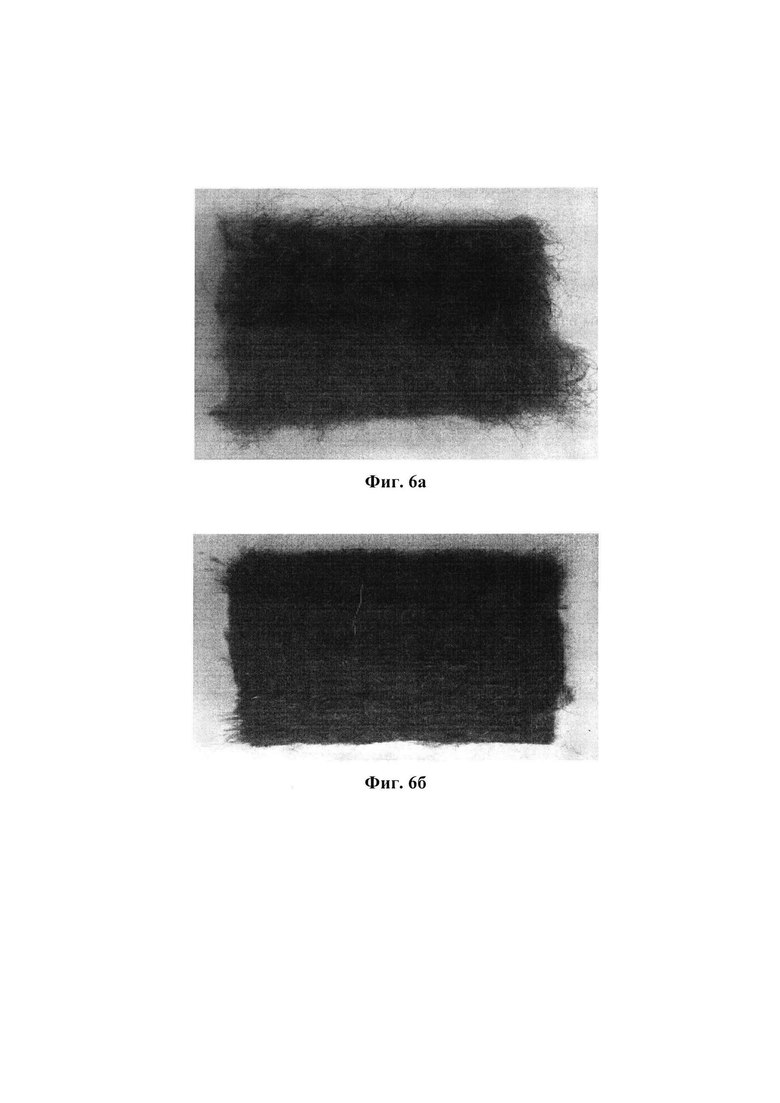

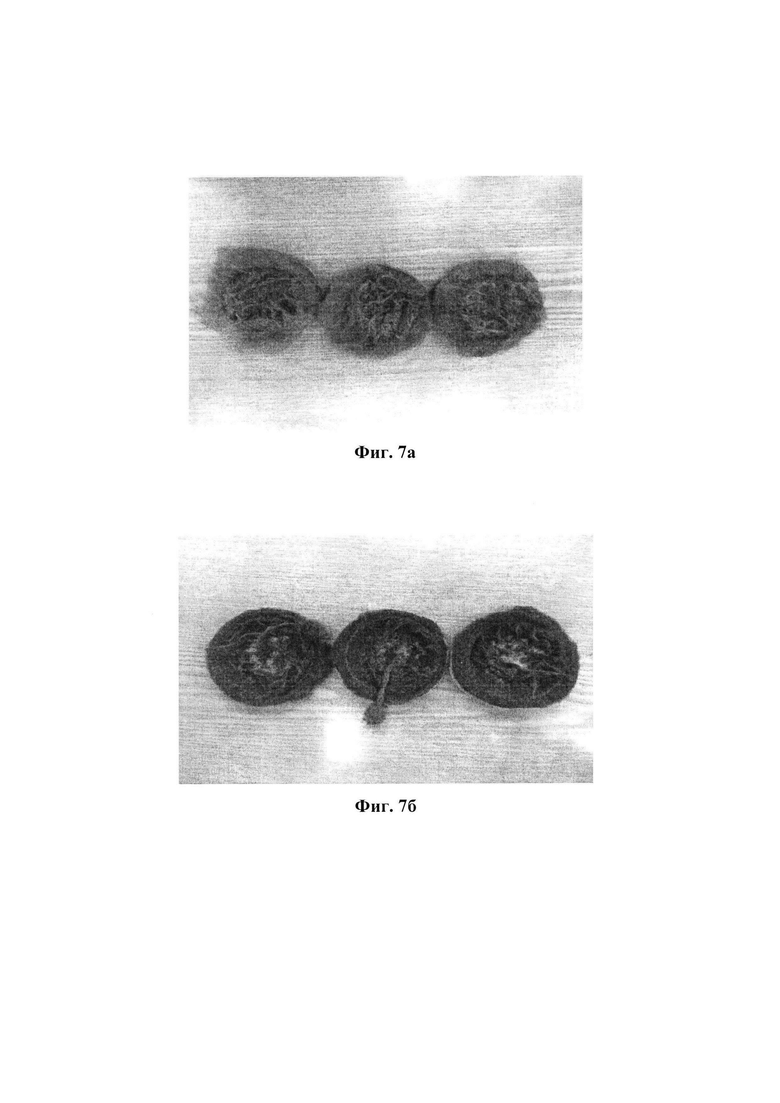

Внешний вид и результаты испытаний образцов меха, выработанных по предлагаемому способу (мех пропитан предлагаемым водным составом и высушен до проведения тумблирования) и традиционному (мех обработан водяным паром и высушен до проведения тумблирования) представлены ниже в таблицах 1-5.

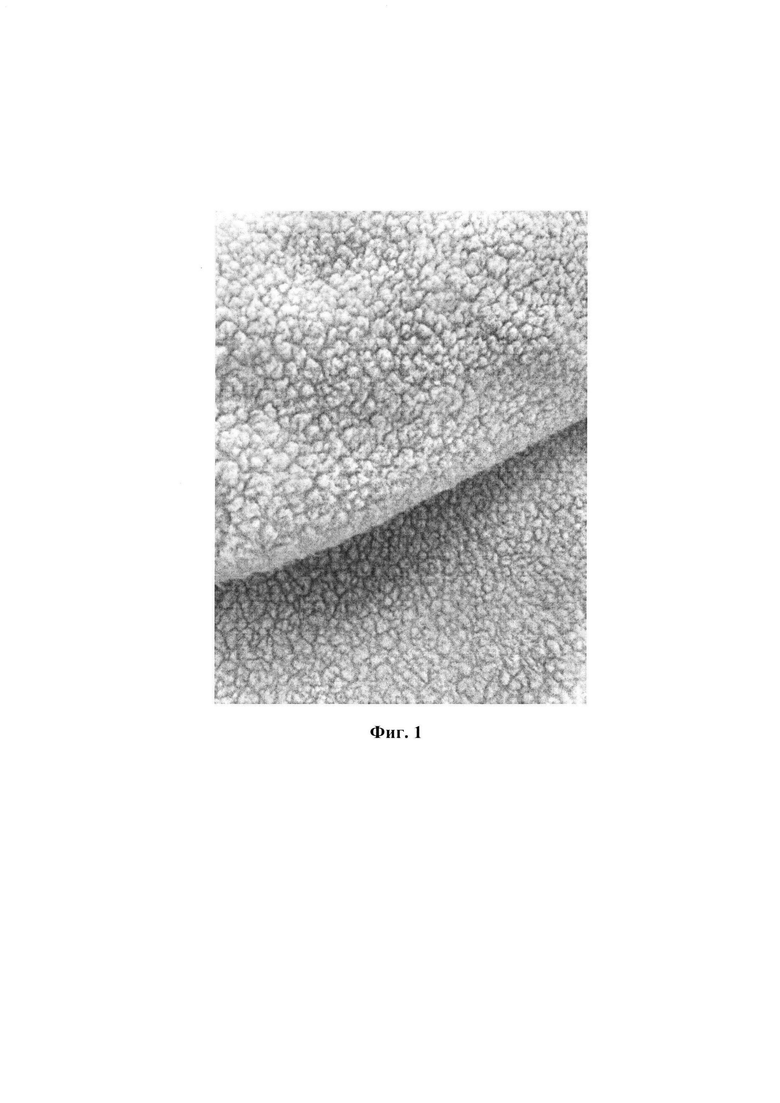

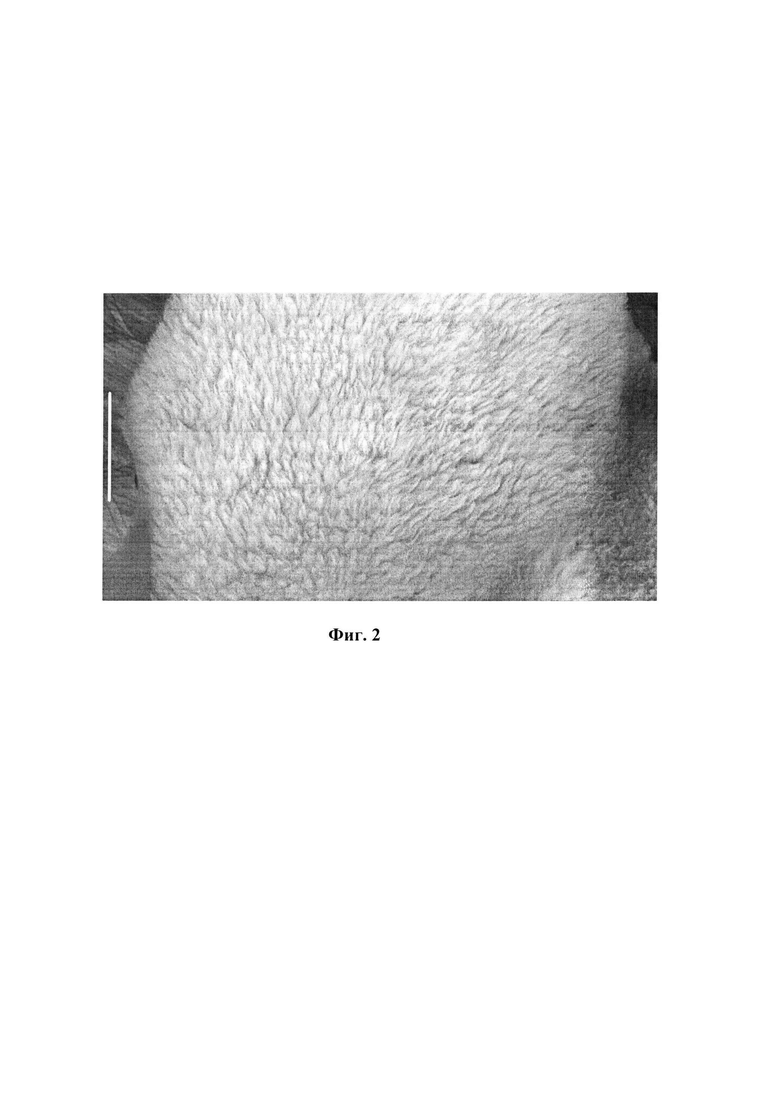

Внешний вид готовых изделий (после тумблирования и механического сваливания) представлен на фиг.1 и 2.

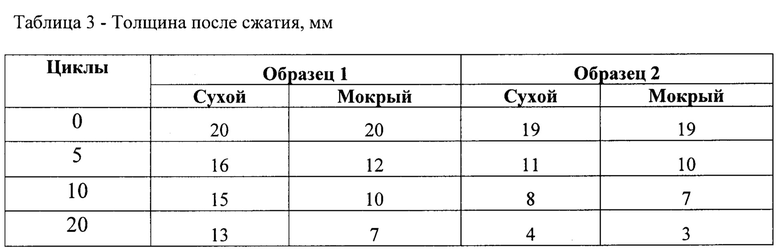

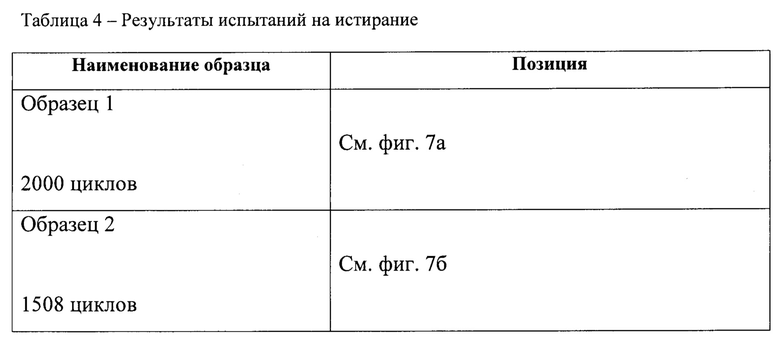

Исследование влияния многоциклового сжатия проводилось на испытательной системе Инстрон серии 4411 с помощью специальной насадки для сжатия. После каждого цикла сжатия измерялась толщина образцов без давления. Толщина после сжатия приведена в таблице 3.

Из таблицы 4 отчетливо видно, что лучшей стойкостью к истиранию обладает образец 1, обработанный согласно предложенному способу. После 2000 циклов структура образца существенным образом не была нарушена, только мех начал несколько больше разворсовываться.

Пиллингуемость образцов определялась на приборе Weartester (производства Венгрии, фирма "Метримпекс").

Условия испытаний: диаметр образца - 245 мм; нагрузка на образец - 1,0, 1,5, 2,0 кг, скорость движения нижнего столика с закрепленными образцами - 30 об/мин, движение образца - неориентируемое. Абразив -наждачная бумага или серошинельное сукно диаметром 50 мм.

Результаты испытаний на пиллингуемость представлены в таблице 5.

При определении пиллингуемости независимо от влажности образца структура подвергалась изменениям. Наиболее заметным изменениям подверглась структура образца 2.

Анализ результатов экспериментальных данных показывает следующее:

- суммарное тепловое сопротивление у образца 1 (как в сухом, так и в мокром виде) на 50% превышает показатели образца 2;

- образец 1 по своим термическим характеристикам превосходит даже дорогостоящие натуральные меха;

показатели гигроскопичности, воздухопроницаемости и паропроницаемости у образца 1 лучше, чем у образца 2;

- устойчивость к многократному сжатию у образца 1 значительно выше, чем у образца 2 как в сухом, так и мокром состоянии;

- устойчивость к истиранию у образца 1 по изобретению на 32,6% выше, чем у образца 2;

- необходимое для получения рисунка овчины время сокращается примерно на 50% по сравнению с традиционной технологией;

- все остальные исследуемые показатели находятся в допустимых пределах для данного вида продукции.

Экспериментальные исследования также были проведены для других по химическому составу материалов. Все полученные данные коррелируются с показанными выше испытаниями и полученные данные также свидетельствуют о превосходстве предложенной технологии по сравнению с традиционной технологией.

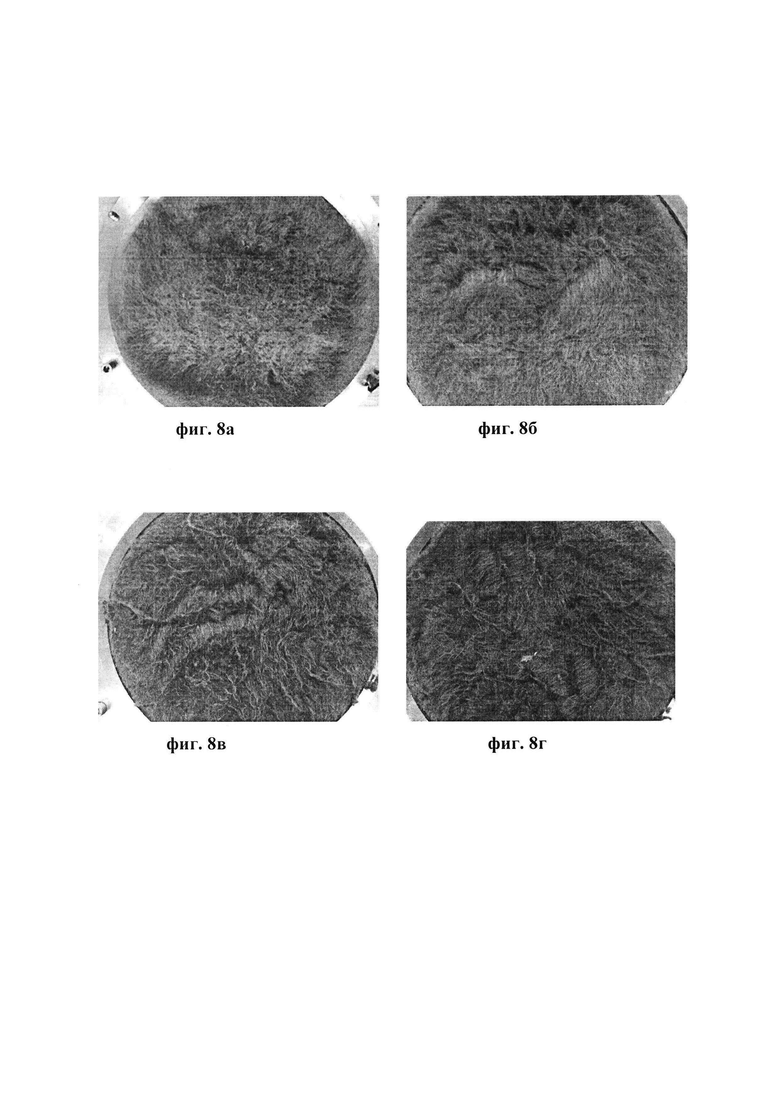

На Фиг. 1 представлен готовый образец тумблированного меха, выработанного по предлагаемой технологии после механического сваливания. Температура тумблирования 110°С.Из фиг.1 явно видно, что полученный материал имеет ярко выраженный рисунок натуральной овчины.

Проведенные испытания показали, что данный рисунок сохраняется намного дольше, чем у материала, полученного по традиционной технологии.

Также традиционный метод более энергозатратный, поскольку требует генерации пара, используемого для увлажнения, что отрицательно отражается на ценообразовании готового продукта.

На Фиг. 2 представлен готовый образец тумблированного меха, выработанного по традиционной технологии, включающей обработку горячим паром при температуре 90-100°С, после механического сваливания и без обработки химическим составом.

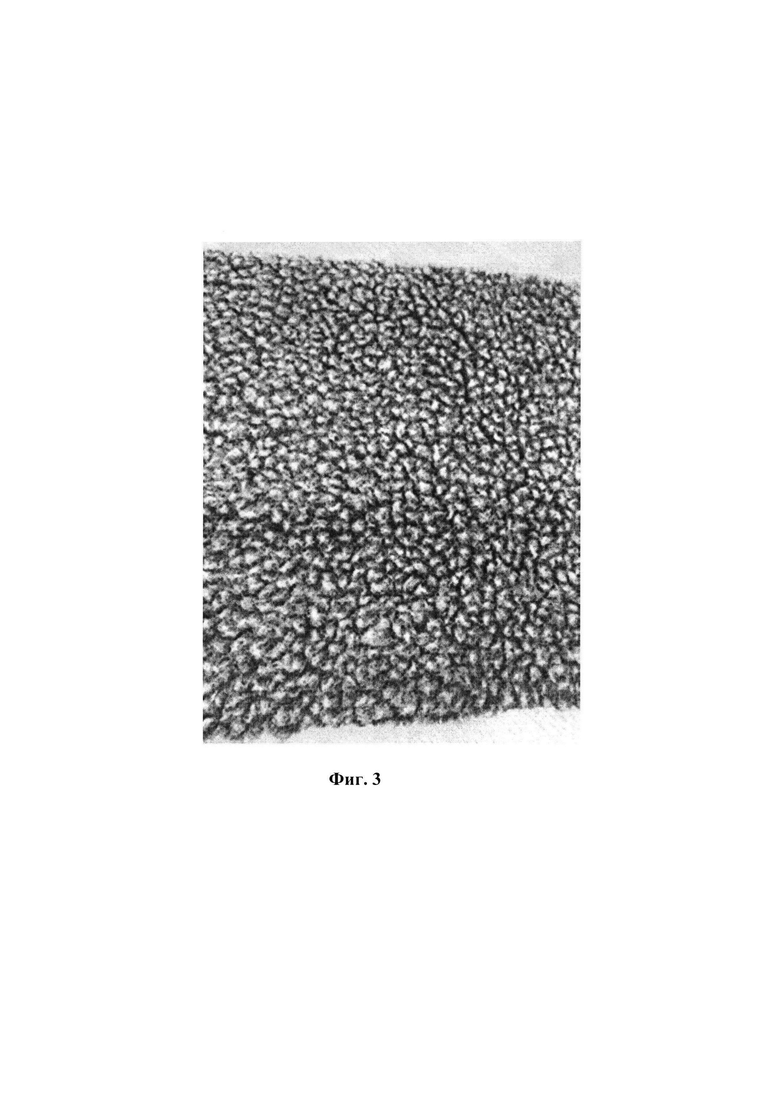

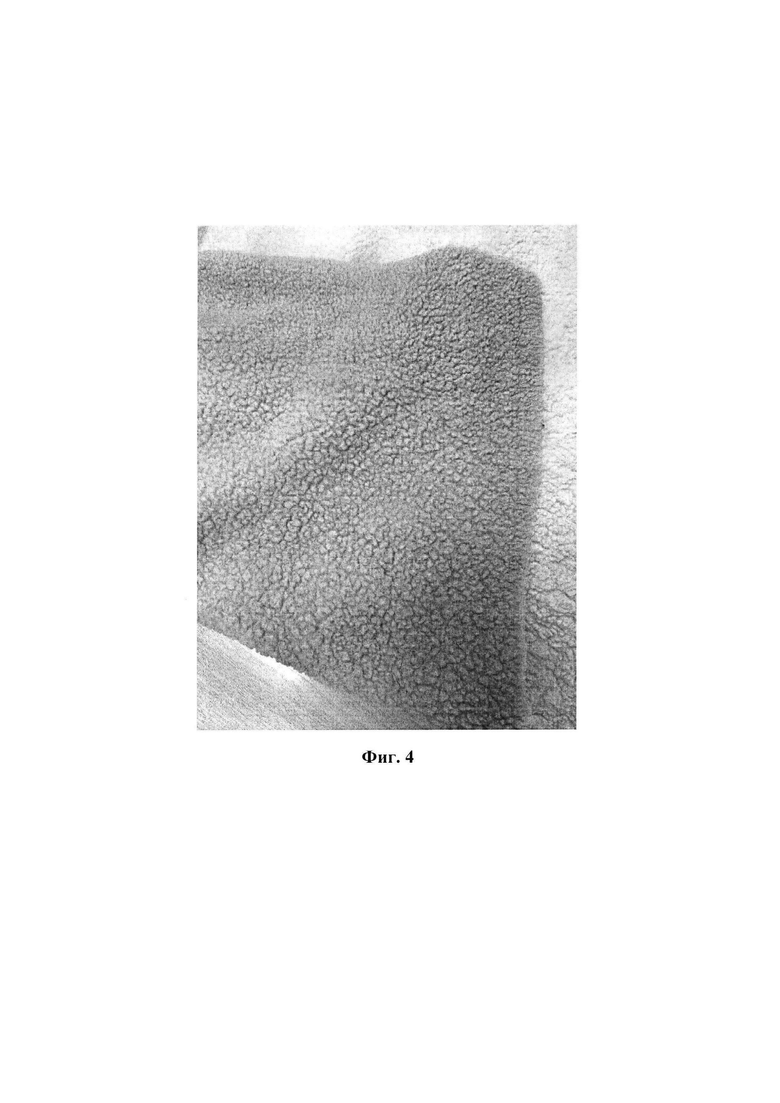

На фиг.3, 4 представлены другие образцы искусственного меха, выработанного по предлагаемой технологии. При соблюдении вышеперечисленных условий верхний шар (подшерсток меха) собирается в завитки и фиксируется в них, повторяя вид натуральной овчины.

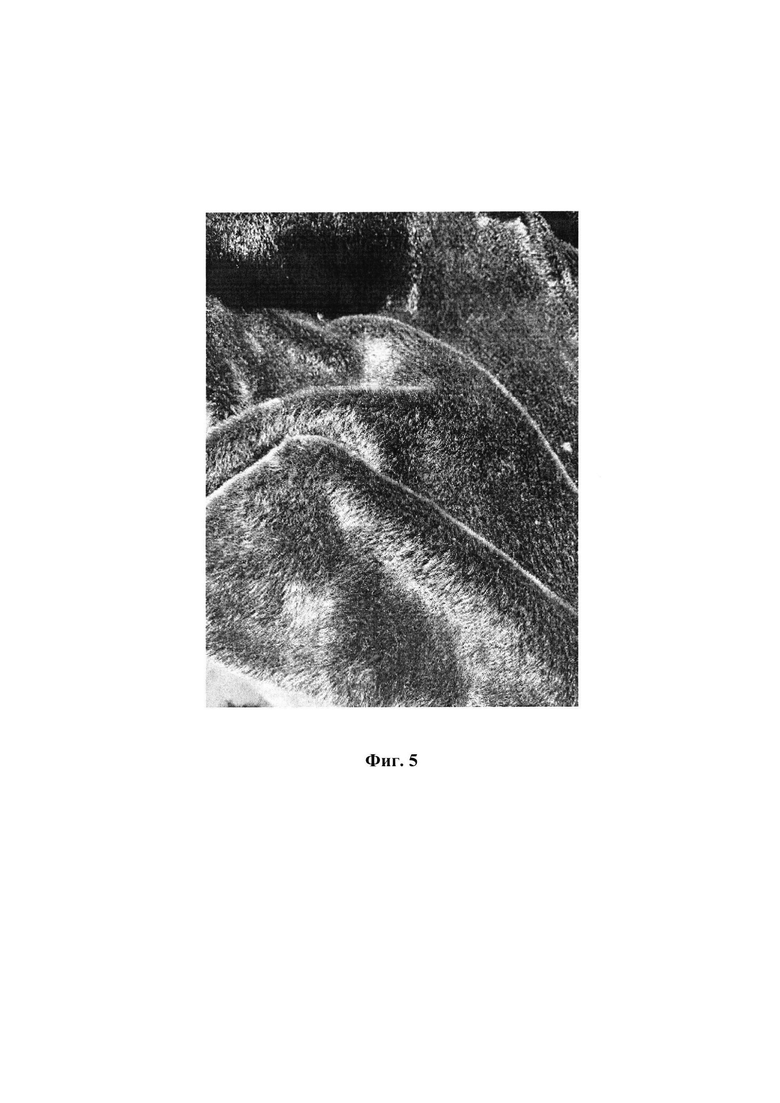

Также при применении усаживающихся химических волокон, благодаря данной технологии, можно добиться эффекта «сноу-топ» (двухцветного меха) - нижний шар материала остается неизменного темного цвета, а верхний шар отчетливого светлого цвета (изображено на фиг.5).

Данная технология опробована в реальном технологическом процессе на действующем предприятии и показывает свою высокую эффективность и промышленную применимость.

Предлагаемая технология ранее не использовалась при тумблировании искусственного меха, что несомненно обуславливает ее высокую значимость и новизну.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСКУССТВЕННЫЙ МЕХ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ВОРСОВОЕ ПОКРЫТИЕ ИСКУССТВЕННОГО МЕХА | 2022 |

|

RU2817444C2 |

| МЕХ НА ТРИКОТАЖНОЙ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2113568C1 |

| Способ изготовления фиксированного руна на тканевой основе | 1989 |

|

SU1747565A1 |

| Искусственный трикотажный мех | 1989 |

|

SU1654391A1 |

| Способ получения искусственного меха, образованного полотном основы и выступающими из основы множеством ворсовых волокон | 1982 |

|

SU1572422A3 |

| Способ изготовления трикотажного меха | 2024 |

|

RU2821494C1 |

| Способ получения чесальной ленты для шерстяного трикотажного меха | 1988 |

|

SU1612006A1 |

| Замасливатель для полиакриловых волокон (его варианты) | 1991 |

|

SU1817794A3 |

| БИОКЕРАМИЧЕСКОЕ ВОРСОВОЕ ТРИКОТАЖНОЕ ПОЛОТНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2804296C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 1991 |

|

RU2023085C1 |

Изобретение относится к текстильной промышленности и может быть использовано при производстве искусственного меха из натуральных и синтетических волокон, в частности к заключительной отделке искусственного меха для получения эффекта натурального меха животных. Предложен способ заключительной отделки искусственного меха, включающий подготовку к тумблированию и тумблирование, в котором искусственный мех перед процессом тумблирования обрабатывают водой, содержащей химические компоненты антипилингового свойства, далее пропитанный водным раствором искусственный мех подвергают воздействию горячего воздуха без использования пара и механическому сваливанию. Техническим результатом изобретения является получение эффекта натуральной овчины, сохраняющийся на весь период эксплуатации изделий, приобретение антипилинговых свойств и повышение износостойкости. Также необходимое для получения рисунка овчины время сокращается примерно на 50% по сравнению с традиционной технологией. Также достигается расширение арсенала средств, подходящих для процесса тумблирования при изготовлении искусственного меха. 2 з.п. ф-лы, 13 ил., 5 табл.

1. Способ заключительной отделки искусственного меха, включающий подготовку к тумблированию и тумблирование, отличающийся тем, что при подготовке искусственный мех перед процессом тумблирования обрабатывают водным раствором, содержащим химические компоненты антипилингового свойства, а именно, стирол акриловую дисперсию, пеногаситель, консервант и акриловый загуститель, в количестве не более 30 мас. % в расчете на массу водного раствора, далее пропитанный водным раствором искусственный мех в количестве от 120 до 200 г/м2 подвергают воздействию горячего воздуха при температуре 110-130°С и механическому сваливанию, при этом для пропитки искусственного меха используют ванну, оборудованную вращающимся раструбным валом.

2. Способ по п. 1, отличающийся тем, что содержание химических компонентов в водном растворе составляет 25-30 мас. %.

3. Способ по п. 1 или 2, отличающийся тем, что для пропитки искусственного меха используют ванну из нержавеющей стали.

| CN 108411516 A, 17.08.2018 | |||

| Способ обработки синтетического ворса | 1977 |

|

SU734327A1 |

| Способ гидрофобной отделки ворса искусственного меха | 1960 |

|

SU140037A1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКИХ ТЕКСТИЛЬНЫХ ВСПОМОГАТЕЛЬНЫХ ВЕЩЕСТВ ДЛЯ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2022 |

|

RU2798397C1 |

Авторы

Даты

2024-06-17—Публикация

2024-03-14—Подача