Изобретение относится к системе связывания диоксида углерода, предназначенной для использования углекислого газа, существующего в атмосфере или содержащегося в отходящем газе, выделенном заводами и промышленными предприятиями.

Предпосылки для создания изобретения

Известно, что глобальное потепление вызвано в основном углекислым газом, который выделяется в результате человеческой жизнедеятельности в атмосферу заводами, промышленными предприятиями, теплоэлектростанциями, автомобилями и т. д. Поэтому считают, что уменьшение выделения углекислого газа или использование углекислого газа, существующего в атмосфере, является одной из наиболее важных мер защиты окружающей среды.

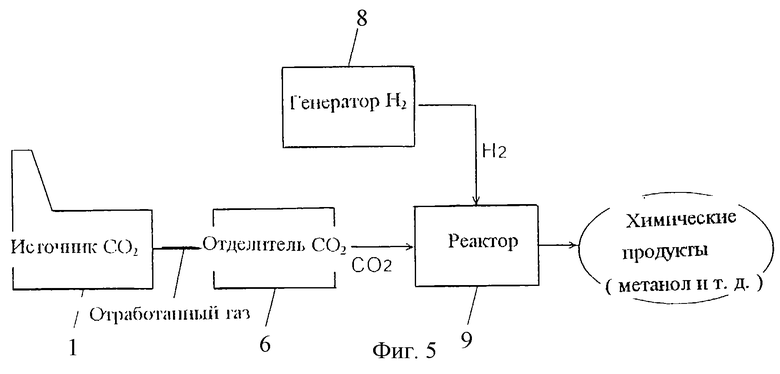

Для уменьшения выделения или уменьшения содержания углекислого газа предлагались многочисленные системы. Одна из таких систем представлена на фиг. 5. Система связывания диоксида углерода фиг.5 состоит по существу из отделителя СО2 6, генератора H2 8 и реактора 9. Отделитель СО2 6 выделяет СО2 из отходящего газа источника СО2 1, который обычно представляет собой промышленную установку или термоустановку, и концентрирует газ СО2 путем устранения из него примесей. Генератор Н2 8 генерирует газ Н2 посредством известного способа, например с помощью электролитического разложения воды. В реакторе 9 газ СО2 и газ Н2 взаимодействуют с образованием продуктов связывания СО2, например метанола (СН3ОН). Поэтому газ СО2, возвращенный из атмосферы, связывается в состояние, не способствующее глобальному потеплению, и, кроме того, он переводится в метанол, который может быть использован в качестве топлива.

Вышеприведенная общепринятая система связывания СO2 имеет серьезный недостаток, состоящий в том, что при получении водорода посредством электролитического процесса необходимо большое количество электрической энергии. Подсчитано, что более 90% от общего количества энергии, расходуемой при работе общепринятой системы связывания СО2, потребляется в генераторе водорода 8. Текущие расходы для такой системы связывания CO2 являются обычно очень высокими, за исключением того случая, когда цена электричества является очень низкой. Другой недостаток системы состоит в том, что в целом она незначительно уменьшает выделение СО2. В некоторых странах значительную часть электричества генерируют термически. На теплоэлектростанции для генерирования высокотемпературного пара сжигают природное топливо, например нефть, каменный уголь или природный газ, вследствие этого неизбежно генерируется большое количество CO2.

Поэтому предлагалась следующая система. Часть системы связывания CO2, включающую генератор водорода, помещали на местность (или территорию), где находился стабильный дешевый источник электричества и где его генерировали посредством способа иного, чем сжигание ископаемого топлива, например, посредством гидравлического генератора или солнечных батарей. Газ CO2, полученный из атмосферы и сжиженный на других площадях, транспортировали в цистернах или других емкостях к месту, где сжиженный СО2 взаимодействовал с водородом с получением метанола. Затем метанол обычно транспортировали обратно на участки источника СО2.

Вышеописанную систему разделения трудно себе отчетливо представить на практике потому, что СО2 не получают вблизи его источника выделения, а сжиженный СО2 и его связанный продукт необходимо транспортировать к отдаленному месту, что приводит к увеличению эксплуатационных затрат.

Сущность изобретения.

Целью настоящего изобретения является уменьшение энергетических расходов за счет отсутствия необходимости транспортировки СН4 или H2, создание безотходной замкнутой технологии за счет высокой степени превращения, получение полезного продукта - чистого углерода в виде сажи, которая может быть использована в промышленности.

Другой целью настоящего изобретения является выработка электрической энергии благодаря использованию теплоты реакций и использование ее в предлагаемой системе.

Это достигается объединением процесса переработки органических отходов путем ферментации с получением метана, который затем разлагают до углерода и водорода, с процессом связывания СО2, выделяемого из любого источника СО2, с помощью водорода, полученного в процессе ферментации.

Система в соответствии с настоящим изобретением представляет собой систему связывания углекислого газа, присутствующего в атмосфере или в отработанном газе, которая включает:

- ферментатор для анаэробной ферментации органических отходов и для выделения метана,

- реактор для получения водорода и разложения метана, полученного в ферментаторе;

- реактор связывания для осуществления реакции между водородом, полученным в реакторе для получения водорода, и углекислым газом, содержащимся в атмосфере или в отработанном газе, и получения углерода в твердом состоянии и воды.

В заявленной и описанной выше системе связывания СО2 водород, необходимый для связывания углекислого газа, получают не электролитическим способом, а путем разложения метана, который получают при анаэробной ферментации органических отходов. Таким образом, количество электрической энергии, необходимой для системы, значительно уменьшается, поэтому система может быть близко размещена к местам источника СО2 даже в том случае, если цена электричества в таких местах будет высокой.

Поскольку количество электрической энергии, потребляемой системой, значительно уменьшается, общая эффективность превращения СO2 заметно возрастает.

С помощью этой системы можно также уменьшить количество других вредных веществ, неизбежно выделяющихся в результате работы теплоэлектростанций, на которых для генерирования электричества сжигают природное топливо.

Система связывания СO2 может дополнительно включать первый теплообменник, в который возвращают тепло из отходящего газа. Возвращенное тепло может быть подано в ферментатор для ускорения реакции ферментации.

Система связывания СO2 может дополнительно включать второй теплообменник, в который возвращают тепло из реактора получения водорода. Возвращенное сюда тепло может быть также подано в ферментатор.

Тепло, полученное в первом или втором теплообменнике, может быть также использовано для генерирования электричества, которое может быть использовано для работы системы.

Краткое описание рисунков

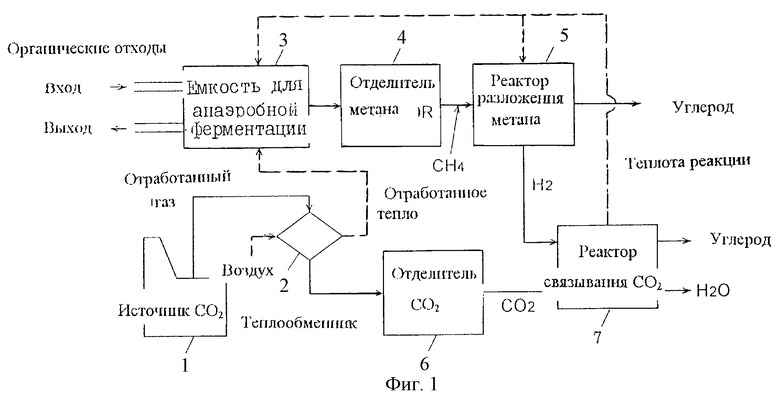

Фиг. 1 представляет собой блок-схему системы связывания CO2, представляющей настоящее изобретение.

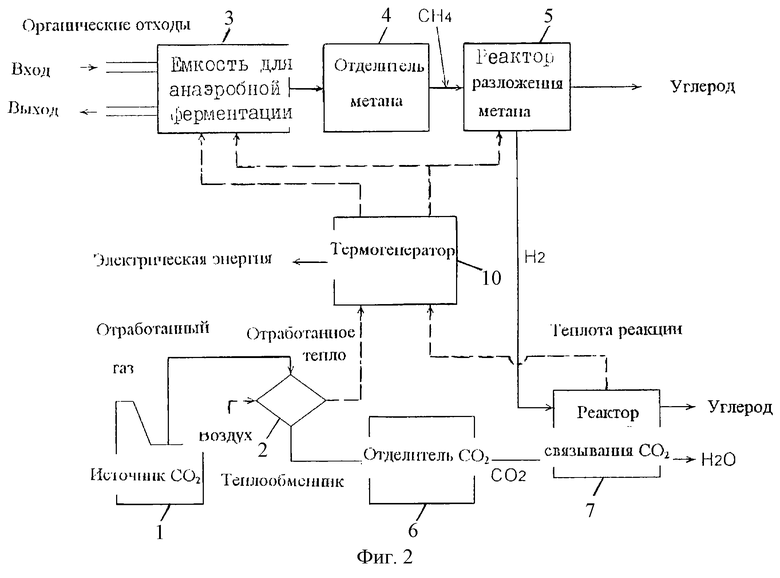

Фиг. 2 представляет собой блок-схему другой системы связывания CO2, представляющей настоящее изобретение.

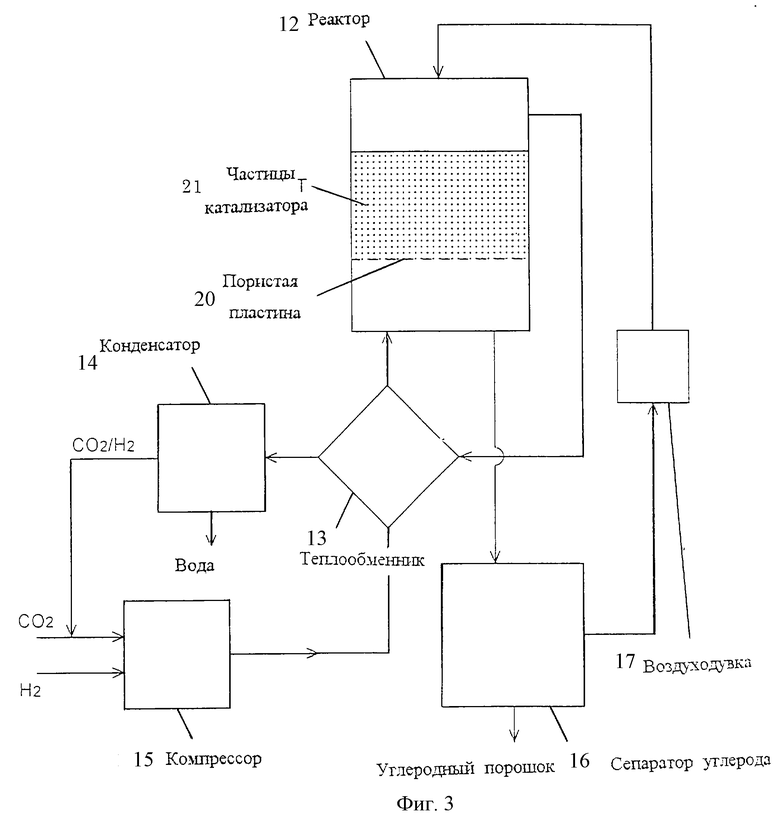

Фиг. 3 представляет собой блок-схему системы, добавленной к реактору связывания CO2 для предотвращения старения ее катализатора.

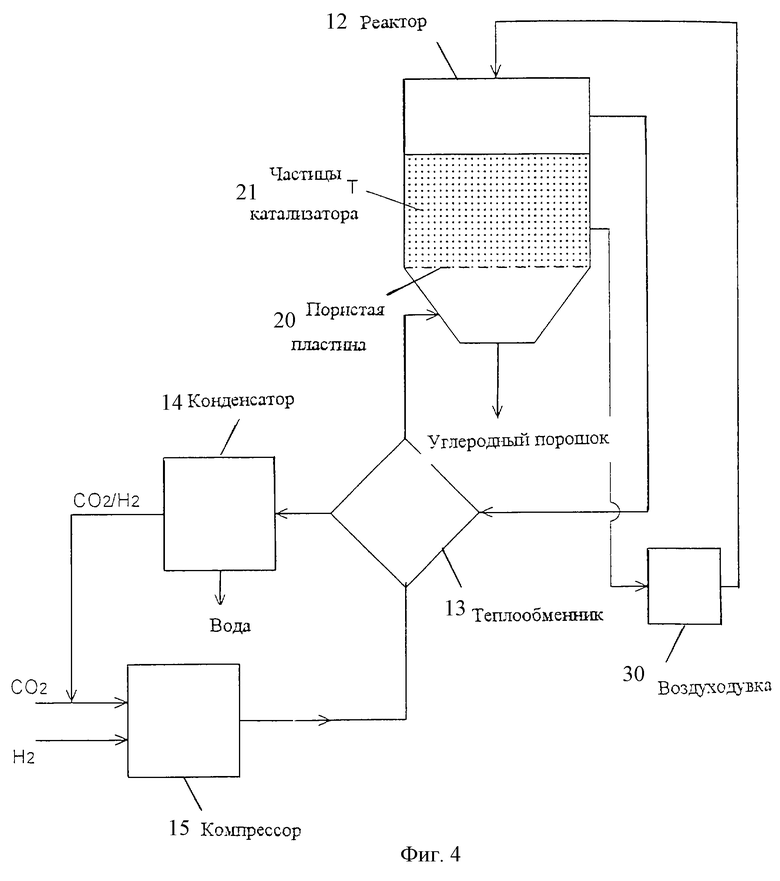

Фиг.4 представляет собой блок-схему другой такой системы.

Фиг.5 представляет собой блок-схему общепринятой системы связывания CO2.

Подробное описание предпочтительных вариантов

Первая система связывания CO2, представляющая настоящее изобретение, будет описана со ссылкой на фиг. 1. Система связывания CO2 включает теплообменник 2, емкость для анаэробной ферментации 3, отделитель метана 4, реактор разложения метана 5, отделитель CO2 6 и реактор связывания CO2 7.

Газ, подаваемый от источника CO2 1, например с теплоэлектростанции или промышленной установки, протекает через теплообменник 2. Поскольку такой отработанный газ получается при сжигании природного топлива, его температура обычно является очень высокой, например около 350oС. В теплообменнике 2 тепло отходящего газа поступает в воздух, который протекает через другую часть теплообменника 2, вследствие этого из отработанного газа возвращается значительное количество тепла. После теплообменника отработанный газ, температура которого теперь является низкой и составляет около 50oC, поступает в отделитель CO2 6, а нагретый воздух направляют в емкость для анаэробной ферментации 3.

Органические отходы удаляют, в основном, из сточных вод. Такие органические отходы или органические отходы из других источников время от времени подают в емкость для анаэробной ферментации 3 и после этого добавляют анаэробные бактерии, например метановые бактерии, вследствие чего органические отходы подвергаются ферментации. Когда ферментацию проводят в отсутствие кислорода, углекислый газ генерируется лишь в незначительной степени, но при этом получают большие количества метана и сероводорода. Такую анаэробную ферментацию наиболее эффективно осуществляют при температуре около 60oС. Вот почему для поддержания емкости анаэробной ферментации 3 при такой температуре используют тепло, возвращенное из отработанного газа в теплообменник 2, или теплоту реакции, происходящей в реакторе связывания СO2 7, который будет описан позже.

Газ, полученный в емкости для анаэробной ферментации 3 и содержащий метан, направляют в отделитель метана 4, в котором экстрагируется и концентрируется только метан. Для такой экстракции и концентрирования могут быть использованы различные методы, такие как применение осмотической мембраны, которая обеспечивает селективное пропускание молекул газа через мембрану, и адсорбента, который селективно адсорбирует молекулы газа, и т.д.

Концентрированный метан поступает в реактор разложения метана, где метан при высокой температуре и с использованием металлического катализатора, например никелевого, разлагается в соответствии со следующей реакцией:

СН4 --> 2H2+С.

Полученный таким образом водород поступает в реактор связывания СO2 7, а углерод выделяют в виде порошка.

Тем временем в отделителе СО2 6 экстрагируют и концентрируют углекислый газ точно так же, как в описанном выше отделителе метана 4 экстрагируют и концентрируют метан.

Водород, поступающий из реактора разложения метана 5, и углекислый газ, поступающий из отделителя СО2 6, встречаются в реакторе связывания 7, где происходит следующая реакция в присутствии катализатора:

СО2 + 2Н2 --> С + 2Н2О.

Для инициирования вышеприведенной реакции окружающую температуру следует поддерживать при значении более чем несколько сотен градусов, но как только реакция начнется, ее продолжают без нагрева, потому что она протекает с выделением тепла. В результате протекания реакции выделяется избыточное количество тепла. Тепло, полученное в результате реакции, может быть подано в реактор разложения метана 5 или в емкость анаэробной ферментации 3, для непрерывной работы которых, как описание выше, требуется тепло. Воду, полученную в реакторе связывания СО2 7, отфильтровывают, а углерод получают в виде тонкодисперсного порошка.

Таким образом, путем введения отработанного газа из источника СО2 1 в систему непрерывно получают чистый углерод. Полученный углерод может быть использован в виде промышленной углеродной сажи.

Полученный в реакции тонкодисперсный углеродный порошок обладает склонностью покрывать поверхность частиц катализатора (который обычно находится в виде частиц) и уменьшать его катализирующую способность. Поскольку указанное выше может также уменьшить эффективность всей системы связывания CO2, в реактор связывания СО2 7 предпочтительно включить следующую дополнительную систему. На фиг. 3 показана одна из таких систем. Углекислый газ из отделителя СО2 6 и H2 из реактора разложения метана 5 смешивают под давлением в компрессоре 15, и смесь направляют в реактор 12. Перед подачей в реактор 12 смешанный газ нагревают посредством теплообменника 13, как будет описано позже. В реакторе 12 содержатся частицы катализатора 21, расположенные на пористой пластине 20. Когда в реактор 12 из-под пористой пластины 20 посредством компрессора 15 подают смешанный газ, частицы катализатора 21 продуваются и образуют псевдоожиженный слой, в котором взаимодействуют, как описано выше, СО2 и Н2. Полученные в результате реакции водяной пар, а также непрореагировавшие углекислый газ и водород выделяются из верхней части реактора 12 и поступают в конденсатор 14, где их конденсируют в воду и дренируют. Поскольку температура водяного пара вследствие теплоты реакции является очень высокой, теплоту используют для нагрева смеси СО2/Н2 в теплообменнике 13. После удаления воды отработанный газ из реактора 12, содержащий непрореагировавший СО2 и Н2, опять подают посредством компрессора 15 в реактор 12.

Полученный в результате реакции в реакторе 12 тонкодисперсный порошок оседает на поверхности частиц катализатора 21. При надлежащей работе компрессора 15 поток смеси СО2/Н2, поступающей в реактор 12, регулируют таким образом, чтобы часть частиц катализатора 21 попала в реактор 12 и затем в сепаратор углерода 16. В сепараторе углерода 16 посредством центрифугирования или фильтрации углеродный порошок отделяют от частиц катализатора 21, и частицы катализатора 21 посредством воздуходувки 17 возвращают в реактор 12, в котором в это же самое время протекает реакция.

Другой пример такой системы показан на фиг.4. В этой системе не применяют сепаратор углерода 16 предыдущей системы, но при этом воздуходувка 30 соединяет нижнюю часть псевдоожиженного слоя частиц катализатора 21 и верхнюю часть реактора 12. Циркулирующий поток частиц катализатора 21 и газ воздуходувки 30 перемешивают псевдоожиженный слой в реакторе 12, вследствие этого углеродный порошок, осевший на поверхности частиц катализатора 21, посредством центробежной силы удаляется и выводится из донной части реактора 12.

Очевидно, что в свете вышеприведенных доводов возможны различные модификации и варианты настоящего изобретения. Поэтому следует понимать, что на практике могут быть использованы иные варианты, находящиеся в объеме приложенной формулы изобретения, чем те, которые здесь описаны. Далее приведен пример такой модификации.

Поскольку система включает насосы для потока газа и другие работающие машины, она потребляет электрическую энергию, которую необходимо подавать извне. Часть электрической энергии, необходимой для системы, можно получить в самой системе, и количество электрической энергии, поданной извне, за счет применения теплоты реакции, возвращенной в теплообменник 2 или полученной в реакторе связывания СO2 7, можно уменьшить. Схема фиг.2 показывает пример такой системы, в которой в систему для получения электричества с применением высокотемпературного водяного пара, полученного в теплообменнике 2 или полученного в реакторе связывания СO2 7, включают термогенератор 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДА С ИСПОЛЬЗОВАНИЕМ БИОМАССЫ | 1999 |

|

RU2221863C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНА ИЗ БИОМАССЫ | 2011 |

|

RU2573567C2 |

| СПОСОБ СОЗДАНИЯ ВОДОРОДНОГО ЭНЕРГОХИМИЧЕСКОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2385836C2 |

| ЦИКЛИЧЕСКИЙ УГЛЕРОДНЫЙ СПОСОБ | 2021 |

|

RU2832837C1 |

| СПОСОБ ГЕНЕРАЦИИ ЭНЕРГИИ В АНАЭРОБНОЙ СИСТЕМЕ | 2014 |

|

RU2561345C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРТОВ | 2011 |

|

RU2577987C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ИСХОДНОГО ТОПЛИВА ВО ВТОРИЧНОЕ ТОПЛИВО (ВАРИАНТЫ) | 2012 |

|

RU2635566C2 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ГАЗА | 2009 |

|

RU2524720C2 |

| Способ и система для получения диоксида углерода, очищенного водорода и электричества из сырьевого реформированного технологического газа | 2015 |

|

RU2661930C2 |

| Способ получения синтез-газа из CO | 2017 |

|

RU2668863C1 |

Изобретение может быть использовано для охраны окружающей среды. Газ из источника СО2 1, например из атмосферы или отработанный газ, пропускают через первый теплообменник 2 и подают в отделитель СО2 6. Органические отходы, например, из сточных вод подают в емкость для анаэробной ферментации 3. Для поддержания необходимой температуры в емкости 3 используют тепло из теплообменника 2 или теплоту реакции, протекающей в реакторе связывания СО2 7. Метан, полученный в емкости для анаэробной ферментации 3, направляют в отделитель метана 4 и затем в реактор для разложения метана 5. В реакторе 5 метан в присутствии металлического катализатора разлагают по реакции СН4 --> 2Н2+С. Полученный водород поступает в реактор связывания СО2 7. Углерод в виде сажи направляют для использования в промышленности. В реакторе связывания СО2 7 в результате реакции между водородом из реактора 5 и СО2 из отделителя 7 в присутствии катализатора образуется вода и углерод в виде сажи, который можно использовать. Система может дополнительно включать второй теплообменник для возвращения тепла из реактора 7 в емкость 3 и/или в реактор 5, а также генератор для выработки электроэнергии, которую можно использовать в предложенной системе. Изобретение позволяет создать безотходную замкнутую технологию за счет высокой степени превращения, утилизировать отходы, снизить энергетические расходы. 4 з.п.ф-лы, 5 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| КАТАЛИЗАТОР РАЗЛОЖЕНИЯ УГЛЕВОДОРОДОВ НА ВОДОРОД И УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2064831C1 |

| US 3861885 A, 21.01.1975 | |||

| US 3962411 A, 08.06.1976 | |||

| US 5364611 A, 15.11.1994 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Петров А.А | |||

| и др | |||

| Органическая химия | |||

| - М.: Высшая школа, 1973, c.59 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2004-03-10—Публикация

1998-07-09—Подача