ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к металлургии жаропрочных сталей, используемых в ядерной энергетике, в частности для изготовления деталей, работающих в активных зонах ядерных реакторов на быстрых нейтронах и термоядерных энергетических установках, более конкретно к химическому составу малоактивируемой хромомарганцевой аустенитной стали.

УРОВЕНЬ ТЕХНИКИ

К материалам, работающим в жестких условиях облучения и высоких температур предъявляются повышенные требования по жаропрочности, сопротивлению распуханию и охрупчиванию в условиях радиационного облучения, коррозионной стойкости при взаимодействии с агрессивными теплоносителями. Наибольшее распространение для этих целей получили нержавеющие хромоникелевые аустенитные стали. При этом конструкционные аустенитные стали последнего поколения имеют более высокое, по сравнению со сталями типа 02Х17Н14М2 и 08Х18Н10Т содержание никеля 18 – 25 вес. % для повышения стабильности аустенита, сопротивления радиационному распуханию и гелиевому охрупчиванию. Стали с меньшей стабильностью аустенита имеют большую тенденцию к формированию α-фазы. Фазовое превращение γ→α в процессе облучения аустенитных сталей происходит из-за значительного обеднения матрицы аустенитообразующими элементами. Межфазные границы аустенит / α-фаза являются местами преимущественного образования пор. Таким образом, стали с более высокой стабильностью аустенита имеют меньшую тенденцию к радиационному распуханию.

Известна сталь (RU 2068022, C1, опубл. 20.10.1996) аустенитного класса (ГЦК-решетка), имеющая следующий химический состав в вес. %: углерод 0,05 – 0,09, хром 15,0 – 16,5, никель 18,0 – 25,0, молибден 1,5 – 2,5, марганец 1,5 – 2, титан 0,25 – 0,45. ванадий 0,05 – 0,015, ниобий 0,1 – 0,4, бор 0,001 – 0,005, кремний 0,3 – 0,6. церий 0,15 расчетное, фосфор 0,01 – 0,025, железо остальное, причем сумма бора и фосфора составляет не более 0,025, отношение суммы титана, ванадия и ниобия к углероду составляет 8 – 13. Эта сталь в настоящее время используется в качестве одного из конструкционных материалов оболочек тепловыделяющих элементов (ТВЭЛов) ядерных реакторов. Стабильность аустенита этой стали обеспечивается высоким вес. % содержанием Ni (18,0 – 25,0), что определяет значение никелевого эквивалента Niэкв = СNi + 0,5⋅CMn + 30⋅(CC + СN) = (19 – 26). Она обладает хорошими механическими свойствами в широком интервале рабочих температур до 550 °С, высоким сопротивлением радиационному распуханию до доз облучения 110 с.н.а. При этом сталь не является малоактивируемым конструкционным материалом за счет наличия в ее составе высокого содержания никеля (18,0 – 25,0 вес. %), а также молибдена (1,5 – 2,5 вес. %) и ниобия (0,1 – 0,4 вес. %). Это определяет невозможность безопасной переработки отработавших конструкционных материалов, в частности оболочек ТВЭЛов, после выдержки в местах захоронения за времена более 1000 лет.

Известна сталь (RU 2211878, C2, опубл. 10.09.2003) ферритно-мартенситного класса (ОЦК-решетка), имеющая следующий химический состав в вес. %: углерод 0,10 – 0,21; кремний 0,1 – 0,8; марганец 0,5 – 2,0; хром 10,0 – 13,5; вольфрам 0,8 – 2,5; ванадий 0,05 – 0,4; титан 0,03 – 0,3; бор 0,001 – 0,008; церий (и/или иттрий) в сумме 0,001 – 0,10; цирконий 0,05 – 0,2; тантал 0,05 – 0,2; азот 0,02 – 0,15; железо – остальное, при отношении суммарного содержания ванадия, титана, циркония и тантала к суммарному содержанию углерода и азота от 2 до 9,4. Эта сталь является малоактивируемой за счет минимизации в ее составе содержания таких элементов как никель, ниобий и молибден. Быстрый спад наведенной радиоактивности отработанных конструкций из такой стали до уровня, допускающего безопасную переработку, достигается за 50 – 100 лет. Стали ферритно-мартенситного класса, имеющие ОЦК-решетку, имеют склонность к низкотемпературному охрупчиванию. При этом температура их вязко-хрупкого перехода в условиях облучения может сдвигаться в область положительных температур более чем на 300 °С. В этой связи представляют интерес аустенитные стали с ГЦК решеткой, в которых отсутствует склонность к вязко-хрупкому переходу. Кроме того, аустенитные стали, как немагнитные материалы, представляют интерес для использования в качестве конструкционных материалов термоядерных энергетических установок.

Известны хромомарганцевые стали аустенитного класса (EP0174418 A2, опубл. 19.03.1986), для которых содержание легирующих элементов находится в интервалах (вес. %,): (20 – 40)Mn, (0 – 15)Cr, (0,4 – 3)Si, а также, по крайней мере, один из эффективных стабилизаторов аустенита C < 0,7 вес. %, N < 0,7 вес. %; дополнительно содержащие 0 – 0,1 вес. % P; 0 – 0,01 вес. % B; 0 – 3,0 вес. % Al; 0 – 0,5 вес. % Ni; 0 – 3,0 вес. % W; 0 – 1,0 вес. % Ti; 0 – 2,5 вес. % V, остальное Fe. Частные случаи этого изобретения ограничивают содержание элементов: 25 – 35 вес. % Mn; 5 – 10 вес. % Cr; N < 0,1 вес. %; (0,03 – 0,06) P и (0,003 – 0,006) B. Также предложен вариант, в котором по крайней мере один из элементов W, Ta, Ti содержится в количестве менее 0,2 вес. % как карбидообразующий элемент. Указанные стали являются малоактивируемыми, однако это условие может выполняться только в частных случаях при совместном выполнении условий Ni, Cu, N < 0,1 вес. %; Nb, Mo Co, Al <0,01 вес. %. При этом содержание Nb, Mo и Co в техническом решении EP0174418 не определялось. Указанные стали выплавлены в количестве 175 г, которое не является представительным для подтверждения их механических свойств и возможности масштабирования на более крупные плавки. Какие-либо данные об механических свойствах заявляемых сталей в условиях испытаний на растяжение в широком интервале температур отсутствуют.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа к настоящему изобретению, является заявка на изобретение US H807, опубликованная 07.08.1990 г., в которой представлен состав и механические свойства малоактивируемой аустенитной нержавеющей стали, стабилизированной марганцем, для термоядерных приложений. Сталь содержит в вес. %: (10 – 18)Cr, (20 – 25)Mn, (0,05 – 0,3)C, а также незначительное содержание легирующих добавок W, Ti, V, P и B для обеспечения высокого уровня прочности. Малоактивируемость стали обеспечивается отсутствием в ее составе Ni, минимальным содержанием N, а также других элементов, дающих при облучении долгоживущие радиоактивные изотопы (Mo, Nb, Co). Недостатком этого решения является пониженная стабильность аустенита, определяемая никелевым эквивалентом по диаграмме Шеффлера (Niэкв = 17,7 – 20), а также невысокие значения удлинения до разрушения (до 7,4 % для сталей с повышенными прочностными свойствами, легированных W, Ti, V, P и B) в холоднодеформированном (ХД) состоянии при повышенных температурах 300 – 600 °С.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей предлагаемого изобретения является разработка новой малоактивируемой аустенитной сталей для ядерной энергетики, имеющей повышенную стабильность аустенита и более высокие значения удлинения до разрушения в интервале температур 20 – 750 °С при достаточных прочностных свойствах.

Технический результат изобретения заключается в разработке и получении нового состава малоактивируемой хромомарганцевой аустенитной стали, который обеспечивает высокую стабильность аустенита и высокие значения удлинения до разрушения в широком интервале температур.

Поставленная задача достигается тем, что в стали, содержащей Cr(10,5 – 12 вес. %), увеличено содержание Mn до 26 – 30 вес. %, при содержании углерода 0,25 – 0,35 вес. %. Для обеспечения достаточного уровня прочностных свойств (в том числе при высоких температурах) сталь легирована W, V, Ti и B, а также Ta и Zr по (0,05 – 0,3 вес. %) каждого элемента. Введение Ce способствует измельчению зерна стали. Si вводится для раскисления стали. При этом в составе стали ограничено содержание неизбежных примесей (S и P) и минимизировано содержание высокоактивируемых элементов, дающих долгоживущие радиоактивные изотопы (Ni, Cu, Nb, Mo, Co, Al, N, O) для выполнения требования малоактивируемости. В составе стали определено следующее соотношение компонентов, вес. %:

Хром – 10,5 – 12;

Марганец – 26 – 30;

Никель <0,1;

Медь <0,1;

Вольфрам – 0,8 –1,2;

Ванадий – 0,05 – 0,3;

Титан – 0,05 – 0,3;

Тантал – 0,05 – 0,3;

Цирконий – 0,05 – 0,3;

Ниобий <0,01;

Молибден <0,01;

Кобальт <0,01;

Алюминий <0,01;

Кремний – 0,3 – 0,8;

Сера <0,01;

Фосфор <0,01;

Углерод – 0,25 – 0,35;

Азот <0,1;

Бор – 0,001 – 0,01;

Кислород – <0,005;

Церий – 0,01 – 0,15;

Железо – остальное.

При отношении суммарного содержания ванадия, титана, циркония и тантала к содержанию углерода 0,57 – 4,8.

Малоактивируемость сталей предлагаемого в настоящем изобретении состава обеспечивается минимальным содержанием (в вес. %): Ni, Cu, N <0,1; Nb, Mo Co, Al <0,01. Это более жесткие допуски по минимальному содержанию высокоактивируемых элементов по сравнению с техническим решением EP0174418 для аустенитной хромомарганцевой стали, и они аналогичны условиям из патента RU2211878 для малоактивируемой ферритно-мартенситной стали.

Стабильность аустенита предлагаемого состава стали определяется никелевым эквивалентом Niэкв = СNi + 0,5⋅CMn + 30⋅(CC + СN), который составляет 20,5 – 25,5, что выше чем у прототипа (17,7 – 20) и сопоставимо с соответствующими значениями для хромоникелевой (высокоактивируемой) стали по патенту RU 2068022. При этом хромовый эквивалент заявляемой в настоящем изобретении стали составляет Crэкв = CCr + СМо + 1,5⋅CSi + 0,5⋅CTi = 11,125 – 13,35, что позволяет материалу находиться в пределах однофазной аустенитной области на диаграмме Шеффлера.

По сравнению с техническим решением, представленным в EP0174418 (A2), в предлагаемом решении ограничено содержание следующих элементов концентрационными интервалами (вес. %): Mn – (26 – 30), Cr (10,5 – 12), C (0,25 – 0,35). Для обеспечения необходимого уровня коррозионной стойкости нижний предел содержания хрома должен быть выше 10,5 вес. %. Нижняя граница содержания марганца и углерода обеспечивает высокую стабильность аустенита, определяемую никелевым эквивалентом. Согласно расчетам, проведенным в программном пакете JMatPro. Practical Software for Materials Properties. Available online: https://www.sentesoftware.co.uk/jmatpro (accessed on 30 December 2021): верхнее ограничение содержания марганца и хрома обусловлено их совместным влиянием на формирование значительного количества σ-фазы (Fe-Cr), сдвигу области формирования этой фазы в область высоких температур (700 – 900 °С) и сужению однофазной аустенитной области; верхнее ограничение содержания углерода обеспечивает снижение тенденции (не более 4,5 вес. %) к формированию фазы M23C6 = (Fe, Cr, Mn)23C6. Выделение значительного количества такой фазы по границам зерен в условиях длительной выдержки при высоких температурах отрицательно влияет на ударную вязкость сталей. Также для снижения тенденции к выделению фазы M23C6 сталь легирована сильными карбидообразователями V, Ti, Ta, Zr – (0,05 – 0,3 вес. %) каждого элемента. Более высокое содержание этих элементов, согласно расчётам в программе JMatPro, расширяет области существования α и σ-фаз и значительно снижает однофазную аустенитную область. Для уменьшения влияния вредных примесей в составе стали уменьшено содержание серы и фосфора до <0,01.

Достигаемый технический результат подтверждается исследованиями механических свойств сталей (в исходном – закаленном и холоднодеформированном – ХД состояниях), а также исследованиями их микроструктуры. В таблицах 1 – 3, 6 приведены механические свойства предлагаемых вариантов сталей в сравнении со свойствами прототипа – стали FeMnCrCTiWVPB, имеющей наиболее высокие прочностные и пластические свойства в широком интервале температур из предложенных вариантов сталей в заявке на изобретение US H807. Механические испытания на растяжения проводились по ГОСТ 1497-84 в интервале температур 20 – 750 °С. Структурные исследования проводили методом растровой и просвечивающей электронной микроскопии.

Таблица 1. – Значения предела текучести сталей при испытаниях на растяжение в интервале температур 20 – 750 °C

состояние

Таблица 2. – Значения предела прочности сталей при испытаниях на растяжение в интервале температур 20 – 750 °C

Таблица 3. – Значения удлинения до разрушения сталей при испытаниях на растяжение в интервале температур 20 – 750 °C

Состояние

Из анализа данных, представленных в таблицах 1 – 3 следует, что предлагаемый вариант стали (№1) имеет более высокие значения удлинения до разрушения по сравнению с прототипом: в закаленном состоянии на 4 – 34 %, в ХД состоянии – в 1,76 – 2,34 раза выше. При этом прочностные свойства предлагаемой стали имеют меньшие значения по сравнению с прототипом: в закаленном состоянии значения предела текучести ниже на 1,3 – 11,6 %, предела прочности на 10,1 – 22,4 %; в ХД состоянии значения предела текучести ниже на 4,9 – 23 %, значения предела прочности ниже на 12,1 – 15,6 % в интервале температур 20 – 600 °C. Более высокие пластические свойства имеют важное значение в условиях облучения вблизи интервала рабочих температур. Поскольку в этих условиях происходит распад твердого раствора аустенита с выделением дисперсных частиц карбидов типа M23C6 и соответствующим снижением удлинения до разрушения. Больший запас пластических свойств сталей при высоких температурах может способствовать повышению сопротивления радиационному охрупчиванию.

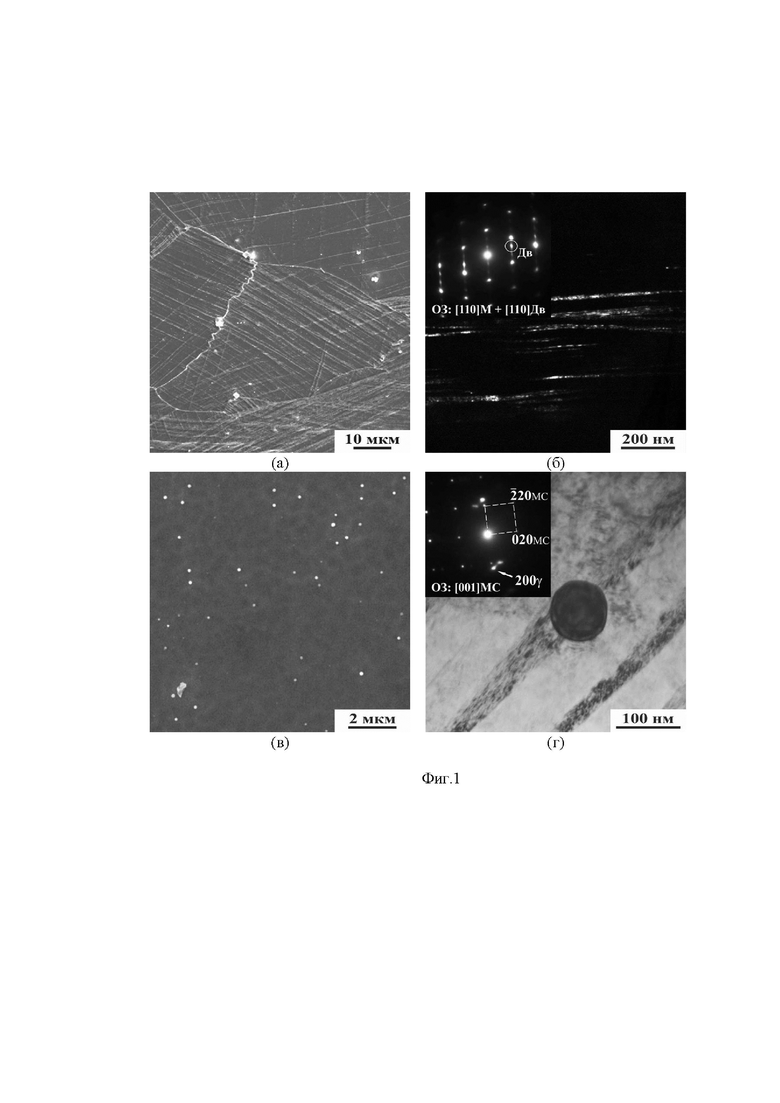

Повышенные пластические свойства предлагаемой стали обусловлены реализацией механического двойникования в условиях пластической деформации. Это подтверждается структурными исследованиями (фиг. 1). В условиях пластической деформации прокаткой в стали реализуется интенсивное механическое двойникование с формированием высокой плотности микро- и нанодвойников (фиг. 1, а, б). Достаточный уровень прочностных свойств стали, незначительно уступающий прототипу, обеспечивается субструктурным и дисперсным упрочнением сложнолегированными карбидами типа MC (M = V, Ti, Ta, Zr) (фиг. 1, в, г). Дисперсные частицы карбидов типа MC закрепляют дислокационную структуру стали, обеспечивая ее эффективное упрочнение.

ИЗОБРЕТЕНИЕ ПОЯСНЯЕТСЯ ГРАФИЧЕСКИМИ МАТЕРИАЛАМИ.

На фиг. 1 приведены изображения микроструктуры предлагаемой стали (№ 1), где:

(а), (в) – растровые электронно-микроскопические изображения структуры стали после ХД (а) и закалки (в); (б), (г) – изображения, полученные в просвечивающем электронном микроскопе, (б) – темнопольное изображение микродвойниковой структуры после ХД в двойниковом рефлексе и соответствующая дифракционная картина; (г) – светлопольное изображение дисперсной частицы в микродвойниковой структуре и соответствующая дифракционная картина.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ.

Пример 1

В вакуумной индукционной печи получен слиток предлагаемой стали №1 массой 10 кг состава, представленного в таблице 4. Малоактивируемость выплавленной стали подтверждается минимальным содержанием (в вес. %): Ni, Cu, N <0,1; Nb, Mo Co, Al <0,01. Никелевый эквивалент предлагаемой стали № 1, рассчитанный на основе состава составляет 22,65, что определяет более высокую стабильность аустенита по сравнению с прототипом. После плавки сталь подвергали гомогенизации 1100 °C, 2 ч., с последующей ковкой и горячей прокаткой при температуре 1100 °C. После горячей прокатки сталь закаляли от температуры 1100 °C с выдержкой 1 ч. Закаленные образцы также подвергались холодной деформации (ХД) многопроходной прокаткой при 20 °C. Образцы после закалки и ХД испытывали на растяжение в интервале температур 20 – 750 °C. Механические свойства стали (предлагаемая № 1) в сравнении со свойствами стали прототипа приведены в таблицах 1 – 3. Микроструктура стали после закалки и ХД приведена на фиг. 1. В условиях пластической деформации в стали реализуется механическое двойникование (фиг. 1). Склонность к механическому двойникованию объясняется низкой энергией дефекта упаковки (25 мДж/м2), определенной согласно расчетам, проведенным в программе JMatPro. Двойникование в условиях пластической деформации обеспечивает более высокие значения удлинения до разрушения стали. Достаточный уровень прочностных свойств стали обеспечивается совместно дисперсным и субструктурным упрочнением. Частицы сложнолегированных карбидов типа MC (M = Ti, V, Ta, Zr) закрепляют дислокационную структуру стали, обеспечивая высокую эффективность упрочнения.

Таблица 4. – Элементный состав предлагаемой стали №1, вес. %

Пример 2

В вакуумной индукционной печи получен слиток предлагаемой стали №2 массой 2,5 кг состава, представленного в таблице 5. Малоактивируемость выплавленной стали подтверждается минимальным содержанием (в вес. %): Ni, Cu, N <0,1; Nb, Mo Co, Al <0,01. Никелевый эквивалент предлагаемой стали, рассчитанный на основе состава составляет 22,15, что определяет более высокую стабильность аустенита по сравнению с прототипом. После плавки сталь подвергали гомогенизации 1100 °C, 2 ч., с последующей ковкой и горячей прокаткой при температуре 1100 °C. После горячей прокатки сталь закаляли от температуры 1100 °C с выдержкой 1 ч. Закаленные образцы также подвергались холодной деформации (ХД) многопроходной прокаткой при 20 °C. Образцы после закалки и ХД испытывали на растяжение при температурах 20, 600 и 650 °C.

Таблица 5. – Элементный состав предлагаемой стали №2, вес. %

Сравнение механических свойств предлагаемого варианта №2 со свойствами прототипа при температурах 20 °C и 600 °C представлено в таблице 6. Из анализа этих данных следует, что предлагаемый вариант №2 имеет более высокие значения удлинения до разрушения по сравнению с прототипом: в 1,3 раза выше в закаленном состоянии и в 2,2 – 2,6 раз выше в ХД состоянии. При этом прочностные свойства предлагаемого варианта №2 снижены по сравнению с прототипом: в закаленном состоянии предел текучести сопоставим, либо меньше на 12%, в ХД состоянии предел текучести меньше на 18 – 24,5%; предел прочности в закаленном состоянии ниже на 16 – 27,6%, в ХД состоянии ниже на 20,7 – 26,1 %.

Таблица 6. – Значения механических свойств сталей при испытаниях на растяжение в интервале температур 20 – 650 °C

К преимуществам изобретения следует отнести создание малоактивируемой аустенитной стали, химический состав которой обеспечивает более высокую стабильность аустенита (значение никелевого эквивалента 20,5 – 25,5) и более высокие пластические свойства в закаленном и холоднодеформированном состояниях при незначительно сниженных прочностных свойствах в интервале температур 20 – 600 °С по сравнению с прототипом. Более высокая стабильность аустенита может способствовать повышению сопротивления стали радиационному распуханию в условиях облучения. Достигнутые более высокие по сравнению с прототипом значения удлинения до разрушения стали в широком интервале температур обеспечивают больший запас пластичности в условиях облучения и могут способствовать снижению тенденции к высокотемпературному радиационному охрупчиванию.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ (ВАРИАНТЫ) И ОБОЛОЧКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2262753C2 |

| НЕМАГНИТНАЯ СТАЛЬ | 1996 |

|

RU2121519C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ЖАРОПРОЧНАЯ ВЫСОКОПЛАСТИЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2009 |

|

RU2415197C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ФАБРИКАТОВ | 2010 |

|

RU2442830C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

Изобретение относится к области металлургии, а именно к малоактивируемой хромомарганцевой аустенитной стали, используемой для изготовления деталей в ядерной энергетике, в частности деталей, работающих в активных зонах ядерных реакторов на быстрых нейтронах, и деталей в термоядерных энергетических установках. Сталь содержит хром, вольфрам, ванадий, титан, фосфор, серу, бор, марганец, углерод, никель, медь, азот, ниобий, молибден, кобальт, алюминий, кислород, тантал, цирконий, кремний, церий и железо при следующем соотношении элементов, мас.%: хром 10,5-12, марганец 26-30, никель <0,1, медь <0,1, вольфрам 0,8-1,2, ванадий 0,05-0,3, титан 0,05-0,3, тантал 0,05-0,3, цирконий 0,05-0,3, ниобий <0,01, молибден <0,01, кобальт <0,01, алюминий <0,01, кремний 0,3-0,8, сера <0,01, фосфор <0,01, углерод 0,25-0,35, азот <0,1, бор 0,001-0,01, кислород <0,005, церий 0,01-0,15, железо остальное, при этом отношение суммарного содержания ванадия, титана, циркония и тантала к содержанию углерода составляет 0,57-4,8. Сталь обладает высокой стабильностью аустенита, высокими прочностными свойствами и высокими значениями удлинения до разрушения в интервале температур 20-750 °С. 1 ил., 6 табл., 2 пр.

Малоактивируемая хромомарганцевая аустенитная сталь, содержащая хром, вольфрам, ванадий, титан, фосфор, серу, бор, марганец, углерод, никель, медь, азот, ниобий, молибден, кобальт, алюминий, кислород и железо, отличающаяся тем, что она дополнительно содержит тантал, цирконий, кремний и церий, при следующем соотношении элементов, мас.%:

хром 10,5-12;

марганец 26-30;

никель <0,1;

медь <0,1;

вольфрам 0,8-1,2;

ванадий 0,05-0,3;

титан 0,05-0,3;

тантал 0,05-0,3;

цирконий 0,05-0,3;

ниобий <0,01;

молибден <0,01;

кобальт <0,01;

алюминий <0,01;

кремний 0,3-0,8;

сера <0,01;

фосфор <0,01;

углерод 0,25-0,35;

азот <0,1;

бор 0,001-0,01;

кислород <0,005;

церий 0,01-0,15;

железо остальное,

при этом отношение суммарного содержания ванадия, титана, циркония и тантала к содержанию углерода составляет 0,57-4,8.

| Litovchenko I | |||

| et al., The Microstructure and Tensile Properties of New High-Manganese Low-Activation Austenitic Steel / Metals, 2022, 12 (12), 2106, https://doi.org/10.3390/met12122106 | |||

| СПОСОБЫ ОБРАБОТКИ СПЛАВОВ | 2014 |

|

RU2690246C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| US 7754305 B2, 13.07.2010 | |||

| US 2004258554 A1, 23.12.2004 | |||

| Litovchenko I | |||

| Yu | |||

| et al., New low-activation | |||

Авторы

Даты

2024-06-25—Публикация

2023-11-28—Подача