Изобретение относится к области металлургии стали и может быть использовано для длительной службы деталей и узлов энергетических установок, работающих при температурах до 650°С.

Для вышеуказанных условий работы в настоящее время широко применяются хромоникелевые аустенитные стали типа 1Х18Н9Т и Х16Н13М3 и др. (М.В.Приданцев, К.А.Ланская. Стали для котлостроения. Металлургиздат, Москва, 1959 г. С.Б.Масленков, Е.А.Масленкова. Стали и сплавы для высоких температур. Справочник. Металлургия, Москва, 1991 г.).

Эти стали содержат от 9 до 14% дефицитного никеля и имеют сравнительно низкие показатели сопротивления локальным разрушениям в околошовной зоне. Эти стали обладают низкой прочностью при комнатной и повышенных температурах ( ≤220 МПа,

≤220 МПа,  ≤132 МПа) и удовлетворительной жаропрочностью при температурах не выше 600°С. В результате длительного пребывания при температурах 600-700°С сталь 1Х18Н9Т приобретает склонность к охрупчиванию из-за образования σ-фазы. С нестабильностью структуры стали 1Х18Н9Т связан большой разброс по характеристикам ползучести. Например, при 593°С и напряжении 207 МПа время до разрушения образцов стали Х18Н10 составляло от 84 до 2580 часов. V.K.Sikka, H.E.McCoy. Heat-to heat variation in creep properties of types 304 and 316 stainless steels. Trans ASME. 1975,197, №4, p.243-251.

≤132 МПа) и удовлетворительной жаропрочностью при температурах не выше 600°С. В результате длительного пребывания при температурах 600-700°С сталь 1Х18Н9Т приобретает склонность к охрупчиванию из-за образования σ-фазы. С нестабильностью структуры стали 1Х18Н9Т связан большой разброс по характеристикам ползучести. Например, при 593°С и напряжении 207 МПа время до разрушения образцов стали Х18Н10 составляло от 84 до 2580 часов. V.K.Sikka, H.E.McCoy. Heat-to heat variation in creep properties of types 304 and 316 stainless steels. Trans ASME. 1975,197, №4, p.243-251.

У стали Х16Н13М3 после длительной выдержки в течение 13913 часов при температуре 730°С относительное удлинение и сужение снижается от 65 до 25% (Ф.Эберле Некоторые результаты длительных испытаний трубных сталей. Сб. Исследование жаропрочных сталей и сплавов. М., Металлургиздат, 1960, с.307-316).

Наиболее близким аналогом к предлагаемому техническому решению является жаропрочная аустенитная сталь следующего состава в вес.%: С до 0,1, Сr 11-13, Mn 12-14, Ni 4.4-4,8, Al 1,2-1,6, Mo 0,4-0,6, Се 0,01-0,2, В 0,0005-0,007, S до 0,04, Р до 0,04, Si до 0,6 и Fe - остальное. При содержании углерода, марганца и никеля (аустенитообразующих элементов) на верхнем пределе указанного состава сталь - прототип имеет стабильную аустенитную структуру после различных режимов термической обработки и пластической деформации. Однако при длительных тепловых выдержках эта сталь имеет пониженные значения пластичности и вязкости в результате выделения карбидов хрома Сr23С6.

В стали - прототипе с содержанием углерода менее 0,03% достигается повышенная пластичность, но не обеспечивается сохранение стабильности аустенитной структуры. После холодной пластической деформации со степенями обжатия более 20% образуется мартенсит. При этом сталь - прототип становится магнитной и имеет низкую пластичность.

Задача, на решение которой направлено настоящее изобретение, заключается в создании жаропрочной высокопластичной стабильно аустенитной стали.

Технический результат изобретения заключается в повышении пластичности и стабильности аустенита при сохранении повышенной жаропрочности.

Технический результат достигается тем, что в жаропрочную аустенитную сталь, содержащую углерод, кремний, хром, марганец, никель, алюминий, церий, бор, железо и неизбежные примеси, согласно изобретению, дополнительно введены вольфрам, ванадий, ниобий при следующем соотношении компонентов, мас.%:

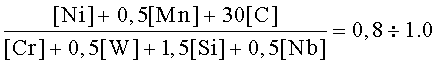

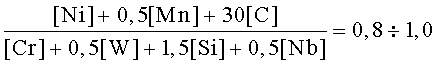

железо и неизбежные примеси - остальное, при этом для значений концентраций легирующих элементов выполняется условие

а)

где [С], [Si], [Mn], [Cr], [W], [Nb] - концентрации в стали углерода, кремния, никеля, марганца, хрома, вольфрама и ниобия соответственно, выраженные в массовых процентах;

б) отношение содержания  (мас.%) должно быть в пределах 0,06-0,20,

(мас.%) должно быть в пределах 0,06-0,20,

при этом в ней формируется развитая субзеренная структура в процессе горячей пластической деформации при температурах 900-1000°С с обжатием 50-70% и последующим охлаждением в воде до комнатной температуры, и сталь приобретает мелкозернистую структуру после закалки в воде от температуры в пределах 1030-1070°С, сталь может использоваться при температурах до 700 С.

Содержание в стали углерода С=0,02-0,06% достаточно для образования небольшого количества карбидов (V, Nb)C, которые обеспечивают получение после закалки мелкозернистой структуры. При содержании углерода более 0,06% трудно получить удовлетворительные показатели пластичности и ударной вязкости из-за образования при тепловых выдержках большого количества карбидов (V, Nb)C при суммарном содержании ванадия и ниобия на верхнем пределе заявляемого состава или образования карбидов хрома типа Сr23С6 при суммарном содержании ванадия и ниобия на нижнем пределе заявляемого состава стали. Для предотвращения карбидов хрома типа Сr23С6 отношение содержания углерода к суммарному содержанию ванадия и ниобия должно быть в пределах 0,06-0,20.

Введение в сталь ванадия и ниобия в количествах 0,1-0,2% каждого обеспечивает получение мелкозернистой структуры и повышение прочности за счет образования мелкодисперсных карбидов (V, Nb)C. При меньших концентрациях ванадия и ниобия положительный эффект от их введения незначителен. Увеличение содержания ванадия и ниобия более 0,2% приводит к снижению пластичности и ударной вязкости из-за образования большого количества карбидов (V, Nb)C.

Для повышения прочности при температурах до 650°С в предлагаемую сталь по сравнению со сталью прототипом введен вольфрам в количествах 0,5-0,9%. При содержании вольфрама более 0,9% возможно образование феррита. При концентрациях вольфрама менее 0,5% эффект упрочнения незначителен.

Для повышения длительной прочности в предлагаемую сталь введены добавки 0,002-0,05% бора, который в таких количествах повышает прочность границ зерен, замедляет диффузионные процессы выделения избыточных фаз по границам и в объеме зерен в процессе ползучести. Увеличение содержания бора более 0,05%, время до разрушения и длительная пластичность снижаются из-за образования крупных выделений фазы М3 В2 или боросодержащей эвтектики по границам зерен.

Добавки 0,05-0,2% церия в предлагаемую сталь вводили для повышения ее технологической пластичности при высоких температурах пластической деформации (ковкой или прокаткой).

Введение в заявляемую сталь 14-16% хрома необходимо для повышения коррозионной стойкости, окалиностойкости и длительной прочности. При содержании хрома более 16% и никеля менее 5,5% сталь будет иметь пониженную пластичность из-за образования феррита и σ-фазы.

Для повышения стабильности аустенита, пластичности и ударной вязкости в процессе изготовления и длительной эксплуатации изделий при температурах до 650°С в заявляемой стали по сравнению со сталью-прототипом увеличено содержание аустенитообразующих элементов никеля и марганца до 5,5-7% и 16-19% соответственно и снижено количество до 0,3-0,9% сильного ферритообразующего элемента - алюминия.

Выполнение условия

обеспечивает получение неферромагнитной стали. При уменьшении отношения менее 0,8 не удается получить аустенитную структуру без ферромагнитных фаз (мартенсита и феррита).

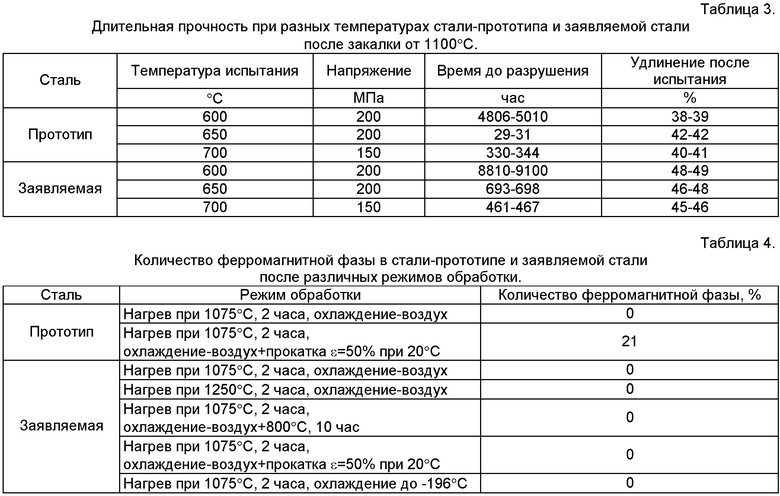

После нагрева и охлаждения в интервале температур 1200°С÷-196°С, холодной и горячей пластической деформации со степенями обжатия до 70%, а также длительных тепловых выдержек в заявляемой стали не образуются ферромагнитные фазы (феррит и мартенсит) или хрупкие фазы (типа σ-фазы и карбидов Сr23С6), т.е. сталь сохраняется немагнитной (µ≤1,01 гс/э) и имеет высокую пластичность.

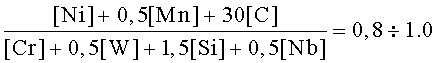

Предлагаемая сталь не уступает по окалиностойкости и уровню прочности стали-прототипу и существенно превосходит по показателям пластичности и ударной вязкости при комнатной и повышенных температурах (таблица 2). Высокая стабильность аустенитной структуры стали обеспечивает практически постоянный уровень прочности, высокую пластичность при температурах до 700°С и незначительное снижение уровня ударной вязкости после длительных выдержек при температурах до 650°С. Высокая пластичность (δ и Ψ>70%) и ударная вязкость (KCU>2,2 МДж/м2) после закалки от температур 1000-1150°С этой стали обеспечивает получение различных видов кованых, прессованных, катаных полуфабрикатов и трубных заготовок. Химический состав и свойства стали, согласно изобретению и стали-прототипа приведены в таблице 1-4.

Использование заявляемой жаропрочной экономно легированной никелем стали со стабильной аустенитной структурой и высоким уровнем пластичности при температурах до 700°С позволяет:

1) по сравнению со сталью-прототипом разработать новые и усовершенствовать существующие конструкции с более высокими техническими характеристиками (по температуре, длительности эксплуатации и магнитной проницаемости);

2) по сравнению с применяющимися жаропрочными хромоникелевыми аустенитными сталями типа Х18Н12 и Х16Н13М3 снизить в 1,5-2 раза количество дефицитных элементов (никеля и молибдена) в результате изменения химического состава стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ВЫСОКОПРОЧНАЯ И ВЫСОКОВЯЗКАЯ НЕМАГНИТНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2005 |

|

RU2303648C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| МАЛОАКТИВИРУЕМАЯ ХРОМОМАРГАНЦЕВАЯ АУСТЕНИТНАЯ СТАЛЬ | 2023 |

|

RU2821535C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2010 |

|

RU2446223C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| Высокопрочная коррозионностойкая азотосодержащая мартенситно-аустенитно-ферритная сталь | 2023 |

|

RU2806682C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

Изобретение относится к области металлургии, а именно к составам жаропрочной высокопластичной аустенитной стали, используемой для изготовления деталей и узлов энергетических установок, работающих длительное время при температурах до 650°С. Сталь содержит углерод, хром, марганец, никель, алюминий, бор, церий, кремний, вольфрам, ванадий, ниобий, железо и неизбежные примеси при следующем соотношении компонентов, мас.%: углерод 0,02-0,06, кремний 0,10-0,40, марганец 16-19, хром 14-16, никель 5,5-7,0, вольфрам 0,5-0,9, ванадий 0,1-0,2, ниобий 0,1-0,2, алюминий 0,3-0,9, церий 0,05-0,20, бор 0,002-0,050, железо и неизбежные примеси остальное. Для компонентов стали выполняется условие: ([Ni]+0,5[Мn]+30[С])/([Сr]+0,5[W]+1,5[Si]+0,5[Nb])=0,8-1,0, а отношение содержания углерода к суммарному содержанию ванадия и ниобия составляет 0,06÷0,20. Повышается пластичность и стабильность аустенита при сохранении повышенной жаропрочности. 3 з.п. ф-лы, 4 табл.

1. Жаропрочная высокопластичная аустенитная сталь, содержащая углерод, хром, марганец, никель, алюминий, бор, церий, кремний, железо и неизбежные примеси, отличающаяся тем, она дополнительно содержит вольфрам, ванадий и ниобий при следующем соотношении компонентов, мас.%:

при этом выполняется условие:

где [С], [Si], [Ni], [Mn], [Cr], [W], [Nb] - концентрации в стали углерода, кремния, никеля, марганца, хрома, вольфрама и ниобия соответственно, выраженные в мас.%,

а отношение содержания  (мас.%) составляет 0,06÷0,20.

(мас.%) составляет 0,06÷0,20.

2. Сталь по п.1, отличающаяся тем, что она имеет развитую субзеренную структуру после горячей пластической деформации при температурах 900-1000°С с обжатием 50-70% и последующим охлаждением в воде до комнатной температуры.

3. Сталь по п.1 или 2, отличающаяся тем, что она имеет мелкозернистую структуру после закалки в воде от температуры 1030-1070°С.

4. Сталь по п.1 или 2, отличающаяся тем, что она используется при температурах до 700°С.

| Корпус центробежного вентилятора | 1989 |

|

SU1645649A1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| Устройство для получения пилообразных колебаний | 1945 |

|

SU72697A1 |

| Состав стали сварочной проволоки для сварки жаропрочных и жаростойких сталей и сплавов | 1982 |

|

SU1168372A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2011-03-27—Публикация

2009-10-20—Подача