Изобретение относится к области строительного производства, в частности, может быть использовано при производстве гидравлически твердеющих строительных составов, товарных бетонов на основе портландцементов путём замены части цемента порошком цементно-песчаного камня в виде коллоидной суспензии, полученной его механо-химической активацией в растворе щёлочного агента.

Один из путей в решении экологических проблем состоит во вторичном использовании (рециклинге) материалов, извлекаемых из пришедших в негодность объектов жизнедеятельности человека. В этой связи пристальное внимание уделяют переработке старых железобетонных конструкций с целью дальнейшей утилизации их компонентов [New trends in eco-efficient and recycled concrete, 1st Edit. / J. de Brito, F. Agrela, eds., 2018. Elsevier, 632 p., eBook ISBN: 9780081024812; New trends in recycled aggregate concrete / J. de Brito, C.S. Poon, B. Zhan, eds., 2019. Applied Sciences, 280 p. DOI: 10.3390/books978-3-03921-141-8]. Это достигается механическим разрушением железобетона с последующим отделением металла, гравия и пескоподобной фракции цементного камня. Последние обычно применяют в качестве наполнителей для вновь получаемых бетонных масс. Такая технология проста и удобна, но при переработке бетонных конструкций получается также и пылевидная (менее 150 мкм) фракция цементно-песчаного камня (ПФЦПК) в количествах 20 – 30 % [Kasai Y. Recent trends in recycling of concrete waste and use of recycled aggregate concrete in Japan / T.C. Liu, C. Meyer (Eds.), SP219-Recycling Concrete and Other Materials for Sustainable Development, American Concrete Institute International, Farmington Hills, 2004, p. 11-34. DOI:10.14359/13136; X. Chen, J. Zheng. Influence of recycled powder on hydration characteristics of cement paste. // Bull. Chinese Ceram. Soc. 2016. V. 35. P. 2530-2536].

ПФЦПК представляет собой полиминеральную смесь, в состав которой входят кварц, кальцит, эттрингит, не гидратированные минералы портландцемента, гидраты силикатов и алюминатов кальция, полевые шпаты, гидрослюдистые минералы, ангидрит, бемит, гетит и др. Их соотношение зависит от состава исходного бетона, условий твердения, времени эксплуатации и многих других факторов. Химико-минералогический состав и наличие не гидратированных частиц цемента делает ПФЦПК перспективным исходным материалом для получения цементного клинкера и смешанных цементов.

Тем не менее, простое замещение портландцемента рециклинговым ПФЦПК в количествах более 10 – 15 % приводит к ухудшению прочностных свойств бетона [Xiao J.Z., Ma Z.M., Sui T.B., Akbarnezhad A., Duan Z.H. Mechanical properties of concrete mixed with recycled powder produced from construction and demolition waste // Journal of Cleaner Production. 2018. V.188. P. 720-731. DOI: 10.1016/j.jclepro.2018.03.277; Беппаев З.У., Аствацатурова Л.Х., Колодяжный С.А., Вернигора С.А., Лопатинский В.В. Перспективы применения тонкодисперсных рециклинговых продуктов переработки бетонов в качестве минеральных добавок для изготовления строительных растворов // Бетон и железобетон. 2023. №1 (615). С. 43-55. DOI: 10.37538/0005-9889-2023-1(615)-43-55]. Следовательно, вяжущие свойства ПФЦПК можно улучшить лишь после её активации, приводящей к изменению химических свойств порошка, например, термической, механической, химической или гидротермальной.

Известен способ переработки бетонных отходов [US7258737, 2006-11-23, C04B11/036]. Термический способ подразумевает получение рециклингового цемента путём дегидратации ПФЦПК при 400 - 500 °С, промежуточного помола и коррекции содержания CaO в получаемой смеси, её повторного обжига при 600 - 700 °С и помола до цементной фракции менее 80 мкм.

Очевидно, что такой способ является довольно затратным в энергетическом отношении.

Простым подходом к увеличению вяжущих свойств ПФЦПК могла бы быть её механическая активация в шаровой мельнице, приводящая к увеличению удельной поверхности порошка. Однако экспериментальные результаты по 10 %-ному замещению цемента в бетоне рециклинговой ПФЦПК [Meng T., Hong Y., Ying K., Wang Z. Comparison of technical properties of cement pastes with different activated recycled powder from construction and demolition waste // Cement and Concrete Composites. 2021. V. 120. 104065. DOI: 10.1016/j.cemconcomp.2021.104065] показали, что размол в шаровой мельнице ПФЦПК, имеющей бимодальное распределение частиц по размерам (3 - 90 мкм и 90 - 1000 мкм), до порошка с размером частиц 1 - 100 мкм (c широким максимумом при 4 - 20 мкм) лишь незначительно, примерно, на 5 %, повышал прочность 28-мидневного бетона при сохранении в обоих случаях прочности, близкой к таковой для сравнительного образца без добавок. При этом дальнейшее увеличение содержания ПФЦПК вызвало существенное падение прочности бетонов независимо от качества помола ПФЦПК. Тем не менее, при использовании тонко помолотого ПФЦПК прочность оказалась на 20 - 25 % выше относительно образцов с грубодисперсной ПФЦПК.

Это означает, что химическая активность поверхности ПФЦПК после размола в шаровой мельнице всё же недостаточна для прочной адгезии с наполнителем и частицами гидратирующегося цемента.

Относительно универсальным является известный и широко используемый метод щёлочной активации, позволяющий превращать различные минералы, шлаки, золы уноса и ПФЦПК в вяжущие составы и геополимеры, используемые в производстве строительных материалов и различных конструкций [Handbook of Alkali-activated Cements, Mortars and Concretes / F. Pacheco-Torgal, J.A. Labrincha, C. Leonelli, A. Palomo, P. Chindaprasirt, eds., 2015, Elsevier, 830 p., https://doi.org/10.1016/C2013-0-16511-7]. Метод подразумевает воздействие довольно концентрированных (5 – 15М) растворов щёлочей, например, NaOH или KOH, на указанные материалы с образованием гелей, затвердевающих по истечении некоторого времени. Как следствие, общее содержание щёлочного металла в конечном продукте оказывается сравнительно высоким и исчисляется процентами. Это не только ухудшает экономические показатели производства бетонов по такой технологии из-за высокой стоимости щёлочных агентов, но и может послужить причиной низкой стойкости бетонов на основе композиционных связующих к коррозии и разрушению из-за саморасширения вследствие протекания щёлочной реакции с кремнезёмом и карбонатами кальция, известной как «рак бетона». Последнее накладывает, например, ограничение на содержание натрия в цементе, которое не должно превышать 0,6 % (в пересчёте на Na2O) [EN 197-1 European Standard. Cement – Part 1: Composition, specifications and conformity criteria for common cements].

Таким образом, при всей эффективности применения щёлочных активаторов для получения вяжущих требуется разработка подходов к снижению общего содержания щёлочных металлов в получаемых бетонах для увеличения сроков их функциональной пригодности. Одним из известных подходов для смягчения негативного эффекта от использования щёлочной добавки является введение пуццолана, аморфного кремнезёма или метакаолина, способных связывать избыточную щёлочь.

Следует отметить, что щёлочная активация может применяться не только для создания вяжущих, вызывая объёмные изменения компонентов, но и для химической модификации поверхности других компонентов бетона: гравия (SU1100265, опубл. 30.06.1984) или песка (RU2223241, опубл. 10.02.2004). Для этого используют растворы щёлочей с относительно низкими концентрациями, и главной задачей является создание на поверхности зёрен наполнителя достаточного количества гидроксильных групп, способствующих усилению адгезии наполнителя к вяжущему.

Близким техническим решением к заявляемому является метод приготовления рециклинговых бетонов [Ren P., Li B., Yu J.-G., Ling T.-C. Utilization of recycled concrete fines and powders to produce alkaliactivated slag concrete blocks // J. Cleaner Production. 2020. V. 267. P. 122115. DOI: 10.1016/j.jclepro.2020.122115] на основе комплексного вяжущего, получающегося при смешении тонких порошков (менее 100 мкм) доменного шлака и цементного камня, взятых в разных весовых соотношениях, с раствором гидроокиси и силиката натрия (SiO2/Na2O = 3,33). При замене 20 % шлака на цементный камень прочность получаемого 28-мидневного бетона оказывалась на 12-15 % выше, а при 30 %-ной замене могла оставаться близкой к таковой для бетона, полученного на основе только доменного шлака.

Однако получаемые бетоны содержали до 10 % щёлочного активатора в пересчёте на Na2O.

Наиболее близким техническим решением (прототипом) к заявляемому является способ получения цементного теста [Meng T., Hong Y., Ying K., Wang Z. Comparison of technical properties of cement pastes with different activated recycled powder from construction and demolition waste // Cement and Concrete Composites. 2021. V. 120. 104065. DOI: 10.1016/j.cemconcomp.2021.104065] на основе вяжущего, образующегося при размоле в шаровой мельнице цементного камня, получаемого при сносе зданий, в растворе триэтаноламина с добавкой воды. При замене до 20 % портландцемента на активированную таким образом ПФЦПК прочность получаемого 28-мидневного образца практически не отличалась от таковой для образца сравнения на основе портландцемента, а при дальнейшем увеличении доли активированной ПФЦПК – быстро снижалась.

В приведенном прототипе механо-химическую активацию ПФЦПК проводили в шаровой мельнице с добавкой воды и органического амина – триэтаноламина, взятом в количестве 0,1 % от массы ПФЦПК в качестве химического активатора, который стимулирует гидратацию частиц ПФЦПК. Активированный порошок в виде суспензии затем смешивали с цементом.

Недостатками указанного способа активации ПФЦПК являются:

- периодический режим производства активированного ПФЦПК;

- использование дорогостоящего органического щёлочного активатора;

- необходимость сравнительно большой загрузки этого активатора;

- низкое качество получаемой добавки не позволяет увеличивать степень замены цемента в растворах и бетонах более 20 %, так как это приводит к снижению прочности получаемых товарных бетонов.

В основу изобретения поставлена задача создания способа получения коллоидной добавки на основе отходов рециклингового бетона (разрушенных бетонных зданий и сооружений) с целью замены части портландцемента на коллоидную добавку в товарных бетонах и гидравлически твердеющих составах без потери их прочностных свойств.

Технический результат - способ получения коллоидной добавки в бетоны и гидравлически твердеющие составы на основе отходов рециклингового бетона, а именно дисперсного порошка ПФЦПК, характеризующийся:

- непрерывностью процесса получения коллоидной добавки;

- существенным уменьшением по сравнению с прототипом количества используемого неорганического щёлочного активатора;

- использованием дешёвого неорганического щёлочного активатора;

- возможностью получать коллоидную добавку, использование которой позволяет заменять 20 - 30 % портландцемента в товарных бетонах и гидравлически твердеющих составах и при этом приводит улучшению структуры, сохранению и улучшению их прочностных свойств.

Предложенный способ получения коллоидной добавки в бетоны и гидравлически твердеющие составы на основе отходов рециклингового бетона включает следующие этапы:

1) механическое разрушение путём дробления и грохочения бетонных конструкций с получением дисперсного порошка пылевидной фракции цементно-песчаного камня с размерами частиц 150 мкм и менее;

2) смешивание дисперсного порошка пылевидной фракции цементно-песчаного камня с водным раствором активатора, NaOH, концентрации от 0,01М до 0,03М в соотношении 1:1,2;

3) механо-химическая активация дисперсного порошка пылевидной фракции цементно-песчаного камня в водном растворе активатора путём прохождения через гидродинамический диспергатор непрерывного действия в течение 3-5 секунд и менее при комнатной температуре с получением коллоидной добавки, представляющей собой порошок ПФЦПК с гидроксилированой поверхностью частиц.

Таким образом, настоящее изобретение предлагает способ получения коллоидной добавки на основе отходов рециклингового бетона путём механо-химической активации частиц ПФЦПК в разбавленном растворе щёлочного агента.

Дисперсную часть бетонного лома, а именно ПФЦПК, образующуюся при дроблении и грохочении разрушенных бетонных конструкций, подвергают механо-химической активации в гидродинамическом диспергаторе непрерывного действия, в котором осуществляют сверхтонкий помол ПФЦПК в слабощёлочной среде.

В результате размеры частиц ПФЦПК уменьшаются, разрушаются карбонаты кальция и связи Si-O-Al и поверхность частичек гидратируется, то есть насыщается гидроксильными группами (-ОН группами), которые образуются вследствие реакции поверхности минералов, входящих в состав ПФЦПК, с раствором NaOH.

Гели с активными -ОН группами начинают медленно взаимодействовать друг с другом и завязываются связи с выделением воды, завязываются связи Si-O-Al, образуется мостиковая связь между кремнием–кремнием, кремнием – алюминием посредством кислорода, потом вовлекается вода в виде кристаллогидрата и получается – алюминаты кальция, силикаты.

Согласно общепринятой теории образования цементного камня (ЦК) при затворении водой цементно-песчаной смеси вначале происходит превращение оксидов металлов, содержащихся в цементе, в соответствующие малорастворимые гидроокиси, которые со временем образуют концентрированный золь, постепенно превращающийся в гель. При его старении протекают химические реакции между фрагментами геля и обмен подвижными катионами, в частности, Ca2+, которые ответственны за электростатическое взаимодействие между фрагментами геля. Всё это увеличивает связность структуры геля, что в свою очередь инициирует возникновение и рост зародышей кристаллогидратов, среди которых доминируют гидратированные C3A и C2S.

К указанным реакциям в объёме геля можно отнести следующие:

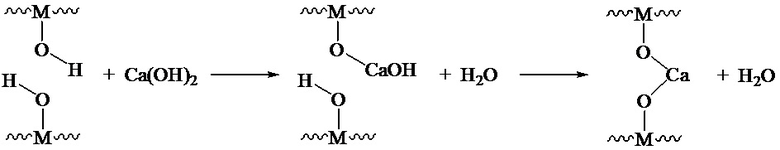

- образование кислородных мостиков между катионами элементов M (M = Al, Si), принадлежащих разным фрагментам геля:

- образование ионных мостиков из катионов кальция между кислородными группами, принадлежащих разным фрагментам геля:

или

По своей сути эта связь между катионами элементов M (M = Al, Si) образована двумя кислородными мостиками при посредстве кальция.

С химической точки зрения, если в таком геле в момент образования будут присутствовать какие-либо посторонние частицы с химическим состоянием поверхности, близким к таковому в геле, то они также будут вовлекаться в указанные выше процессы взаимодействия с гелем. Следовательно, частицы старого ЦК должны быть активированы таким образом, чтобы на их поверхности возникло достаточно много гидроксильных групп. Для этого следует применить интенсивное механическое измельчение и химическую модификацию каким-либо активатором. При совмещении этих стадий можно говорить о механо-химической активации старого ЦК.

Поскольку, согласно вышеприведенным реакциям, в состарившемся ЦК существуют связи M–O–M и M–O–Ca–O–M, то активатор должен разорвать их, то есть гидроксилировать поверхность. На наш взгляд, для этих целей подойдут щёлочи и кислоты, взятые в небольших количествах. Ниже приведены взгляды на химическую природу их действия на поверхность старого ЦК.

На фиг. 1, 2 представлены схемы активации минералов ЦК действием NaOH, Ca(OH)2 и HCl.

На фиг. 1 представлена схема возможных реакций гидратированного С3А с активаторами.

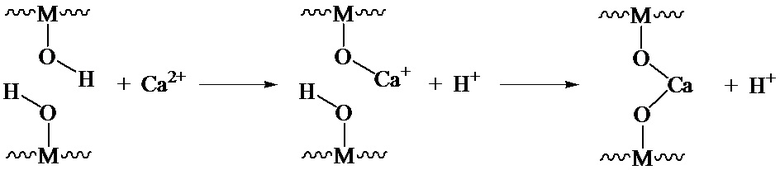

На фиг. 2 представлена схема возможных реакций гидратированного С2S с активаторами.

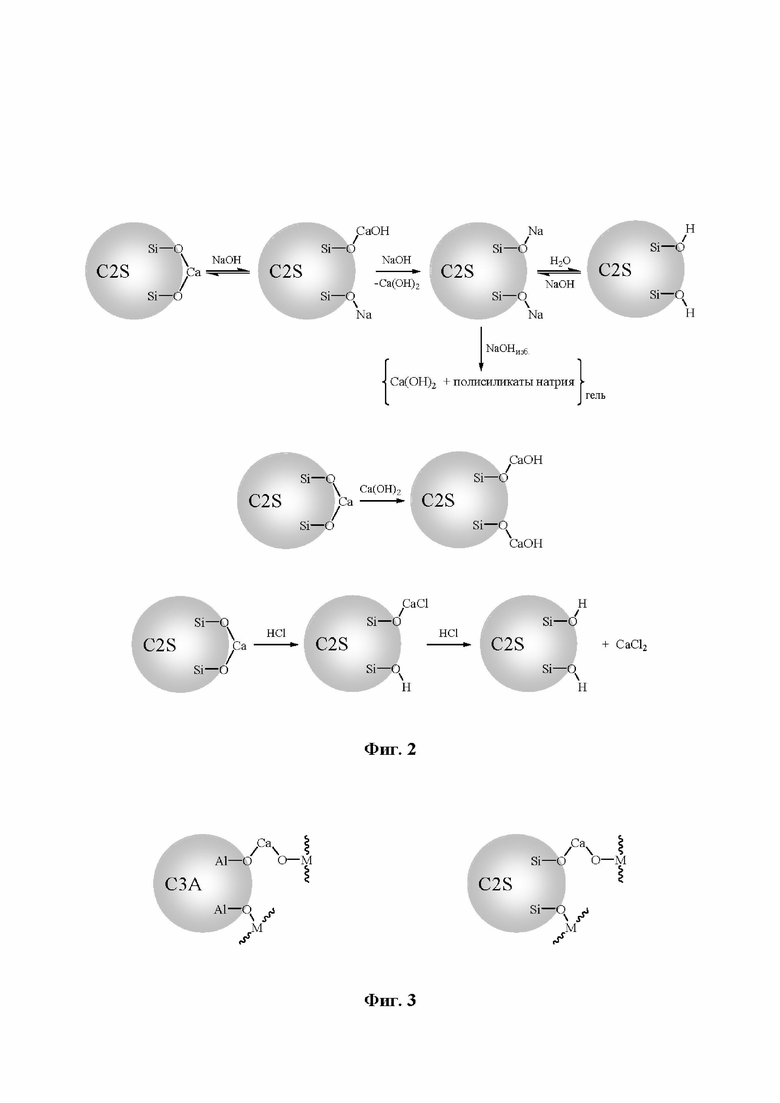

На фиг. 3 представлена схема химического состояния гидроксилированной поверхности минералов старого ЦК.

Из представленных схем можно сформулировать следующие выводы:

- в малых дозах все активаторы могут гидроксилировать поверхность минералов ЦК,

- в больших дозах активаторы, кроме Ca(OH)2, могут разрушать частицы минералов ЦК, превращая их в соли (HCl) или гели (NaOH),

- гидроксилированная поверхность минералов старого ЦК будет иметь такое же химическое состояние поверхности, как и поверхность геля, формирующегося при затворении цемента водой. Следовательно, она будет иметь хорошую адгезию к вновь образующимся частицам нового ЦК благодаря химическому связыванию с ними, как показано на схеме, представленной на фиг. 3.

Таким образом, при механо-химической активации дисперсного порошка ПФЦПК в слабом щёлочном растворе поверхность частиц порошка ПФЦПК становится химически идентичной поверхности частиц гидратирующегося портландцемента, что обеспечивает хорошую адгезию частиц цемента и добавки, как между собой, так и с наполнителем.

Более того, использование высоких концентраций щёлочи для превращения ПФЦПК в гель нецелесообразно, поскольку объём частиц ПФЦПК уже имеет структуру гидратированного цемента, который частично замещается активированной ПФЦПК.

Таким образом, отличительными признаками заявленного способа от известных являются:

- непрерывность процесса получения активированной коллоидной суспензии (коллоидной добавки) в гидродинамическом диспергаторе непрерывного действия, в котором осуществляют сверхтонкий помол ПФЦПК в слабой щёлочной среде;

- использование дешёвого (в 10 раз меньше на единицу веса) неорганического щёлочного активатора);

- меньший расход химического активатора на единицу веса активированного продукта (минимум в 2 раза);

- значительная, до 30 %, экономия цемента при приготовлении бетонов и гидравлически твердеющих составов с указанной коллоидной добавкой.

Как следствие, обнаруживается несущественное увеличение содержания ионов натрия в вяжущем, которое составляет менее 0,05 %, что не создаёт опасности возникновения «рака бетона» в случае использования незначительного количества добавки пуццоланов в состав бетона.

Для экспериментальной проверки заявляемого решения были изготовлены и испытаны 13 составов мелкозернистой бетонной смеси, из которых были отформованы стандартные образцы в соответствии с ГОСТ 10180-2012. Образцы, в качестве вяжущего для приготовления которых использовался портландцемент типа ЦЕМ II/А-Ш 32,5 производства ОАО «Искитимцемент» (г. Искитим, Новосибирская область), соответствующий требованиям ГОСТ 31108-2016, твердели в нормальных термовлажностных условиях и были испытаны в соответствии с ГОСТ Р 58527-2019 на 7-е, 14-е и 28-е сутки.

Коллоидную добавку, получали механо-химической активацией дисперсного порошка ПФЦПК при следующих параметрах:

- активатор: слабый раствор гидроокиси натрия;

- концентрации активатора: 0,01, 0,02, 0,03М;

- соотношение раствор активатора / порошок ПФЦПК (мл/г): 1 / 1,2 мл/г;

- температура активации: комнатная;

- продолжительность активации в гидродинамическом диспергаторе: 3-5 секунд.

Затем заменяли часть цемента, а именно 10, 20 и 30 %, в бетонных смесях активированным материалом (в виде суспензии).

Пример 1:

Прототип: Цем. В32,5 - 480 г.; 120 г. механо-химически активированного в шаровой мельнице ПФЦПК с добавкой химического активатора триэтаноламина – 0,12 г. и воды 120 г.; песок с Мкр. 2,1-2,2 – 1500 г.; вода дополнительно 158 г.

В шаровую мельницу загружается пылевидная фракция цементно-песчаного камня (ПФЦПК), с соотношением шары: ПФЦПК = 3:1, добавляется вода для получения суспензии влажностью 60 %, триэтаноламин в количестве 0,1 % от массы ПФЦПК и производится механо-химическая активация в течение 2-х часов. Полученная коллоидная добавка вводится в состав мелкозернистого бетона вместо 20 % цемента.

Эксперимент 1. Механо-химическая активация ПФЦПК 0,01М раствором NaOH.

Пример 2:

Состав К1 (контрольный): Цем. В32,5 - 600 г.; песок Мкр. 2,1-2,2 – 1500 г.; вода 278г.

Пример 3:

Состав 11: (Замена 10 % цемента механо-химически активированным ПФЦПК) Цем. В32,5 - 540 г.; 60 г механо-химически активированного в гидродинамическом активаторе ПФЦПК совместно с 92 г 0,01М раствора NaOH; песок с Мкр. 2,1-2,2 – 1500 г; вода дополнительно - 186 г.; метакаолин – 40 г.

Пример 4:

Состав 12: (Замена 20 % цемента механо-химически активированным ПФЦПК) Цем. В32,5 - 480 г.; 120 г механо-химически активированного в гидродинамическом активаторе ПФЦПК совместно со 183 г 0,01М раствора NaOH; песок с Мкр. 2,1-2,2 – 1500 г; вода дополнительно 95 г.; метакаолин – 60 г.

Пример 5:

Состав 13: (Замена 30 % цемента механо-химически активированным ПФЦПК) Цем. В32,5 - 420 г.; 180 г механо-химически активированного в гидродинамическом активаторе ПФЦПК совместно с 335 г 0,01М раствора NaOH; песок с Мкр. 2,1-2,2 – 1500 г; вода дополнительно 3 г.; метакаолин – 80 г.

В эксперименте 1 пылевидная фракция цементно-песчаного камня смешивалась с 0,01М раствором NaOH в соотношении 1:1,2 и механо-химически активировалась путём прохождения через гидродинамический диспергатор. Время активации – 3-5 секунд. Полученная суспензия вводилась в состав мелкозернистого бетона взамен 10, 20 и 30 % цемента.

Эксперимент 2. Механо-химическая активация ПФЦПК 0,02М раствором NaOH.

Пример 6:

Состав К2 (контрольный): Цем. В32,5 - 600 г.; песок Мкр. 2,1-2,2 – 1500 г.; метакаолин – 40; вода 278 г.

Пример 7:

Состав 21: (Замена 10 % цемента механо-химически активированным ПФЦПК) Цем. В32,5 - 540 г.; 60 г механо-химически активированного в гидродинамическом активаторе ПФЦПК совместно с 91 г 0,02М раствора NaOH; песок с Мкр. 2,1-2,2 – 1500 г; вода дополнительно 187 г.; метакаолин – 40 г.

Пример 8:

Состав 22: (Замена 20 % цемента механо-химически активированным ПФЦПК) Цем. В32,5 - 480 г.; 120 г механо-химически активированного в гидродинамическом активаторе ПФЦПК совместно с 182 г 0,02М раствора NaOH; песок с Мкр. 2,1-2,2 – 1500 г; вода дополнительно 96 г.; метакаолин – 60 г.

Пример 9:

Состав 23: (Замена 30 % цемента механо-химически активированным ПФЦПК) Цем. В32,5 - 420 г.; 180 г механо-химически активированного в гидродинамическом активаторе ПФЦПК совместно с 274 г 0,02М раствора NaOH; песок с Мкр. 2,1-2,2 – 1500 г; вода дополнительно 4 г.; метакаолин – 80 г.

В эксперименте 2 пылевидная фракция цементно-песчаного камня смешивалась с 0,02М раствором NaOH в соотношении 1:1,2 и механо-химически активировалась путём прохождения через гидродинамический диспергатор. Время активации – 3-5 секунд. Полученная суспензия вводилась в состав мелкозернистого бетона взамен части, 10, 20 или 30 %, цемента.

Эксперимент 3. Механо-химическая активация ПФЦПК 0,03М раствором NaOH.

Пример 10:

Состав К3 (контрольный): Цем. В32,5 - 600 г.; песок с Мкр. 2,1-2,2 – 1500 г.; метакаолин – 60; вода 278 г.

Пример 11:

Состав 31: (Замена 10 % цемента механо-химически активированным ПФЦПК) Цем. В32,5 - 540 г.; 60 г механо-химически активированного в гидродинамическом актива-торе ПФЦПК совместно с 91 г 0,03М раствора NaOH; песок с Мкр. 2,1-2,2 – 1500 г; вода дополнительно 188 г.; метакаолин – 40 г.

Пример 12:

Состав 32: (Замена 20 % цемента механо-химически активированным ПФЦПК) Цем. В32,5 - 480 г.; 120 г механо-химически активированного в гидродинамическом актива-торе ПФЦПК совместно со 180 г 0,03М раствора NaOH; песок с Мкр. 2,1-2,2 – 1500 г; вода дополнительно 98 г.; метакаолин – 60 г.

Пример 13:

Состав 33: (Замена 30 % цемента механо-химически активированным ПФЦПК) Цем. В32,5 - 420 г.; 180 г механо-химически активированного в гидродинамическом актива-торе ПФЦПК совместно с 272 г 0,03М раствора NaOH; песок с Мкр. 2,1-2,2 – 1500 г; вода дополнительно 6 г.; метакаолин – 80 г.

В эксперименте 3 пылевидная фракция цементно-песчаного камня смешивалась с 0,03М раствором NaOH в соотношении 1:1,2 и механо-химически активировалась путём прохождения через гидродинамический диспергатор. Время активации – 3-5 секунд. Полученная суспензия вводилась в состав мелкозернистого бетона взамен, 10, 20 и 30 % цемента.

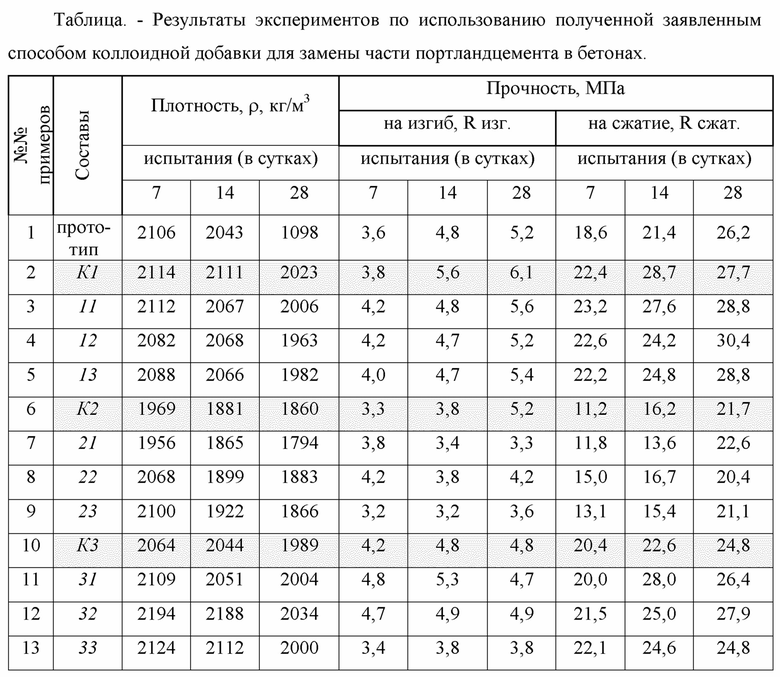

В таблице приведены результаты, а именно плотность, прочность на изгиб и на сжатие образцов бетонов с выдержкой 7, 14 и 28 суток для примеров 1-13, иллюстрирующие влияние коллоидных добавок, получаемых заявленным способом, на качество бетонов при замене части портландцемента.

Примеры 3-5 - примеры замены части цемента в мелкозернистом бетоне коллоидной добавкой, механо-химически активированной ПФЦПК в 0,01М растворе NaOH.

Примеры 7-9 - примеры замены части цемента в мелкозернистом бетоне коллоидной добавкой, механо-химически активированной ПФЦПК в 0,02М растворе NaOH.

Примеры 11-13 - примеры замены части цемента в мелкозернистом бетоне коллоидной добавкой, механо-химически активированной ПФЦПК в 0,03М растворе NaOH.

В качестве контрольных составов, с которыми проводилось сравнение исследуемых составов, использовали:

- пример 2 : Цем. В32,5 - 600 г.; песок Мкр. 2,1-2,2 – 1500 г.; вода 278г.;

- пример 6: состав по примеру 2, но с добавкой 6,6 % метакаолина;

- пример 10: состав по примеру 2, но с добавкой 10 % метакаолина.

Метакаолин добавляли для того, чтобы нивелировать влияние ионов натрия.

Примеры исследуемых составов в сравнении с контрольными показывают влияние коллоидной добавки совместно с добавкой метакаолина на физико-механические характеристики мелкозернистого бетона.

Анализ результатов, приведенных в таблице, показал, что коллоидная добавка, получаемая механо-химической активацией пылевидной фракции цементно-песчаного камня при переработке старых железобетонных конструкций, может заменить часть портландцемента (20 – 30 %) в товарных бетонах и гидравлически твердеющих составах с улучшением их структуры, обусловленной повышением плотности образцов, и с сохранением и улучшением прочностных свойств.

Таким образом, предложенный способ позволяет получать коллоидную добавку на основе отходов рециклингового бетона, использование которой с целью замены 20 - 30 % портландцемента в товарных бетонах и гидравлически твердеющих составах не приводит к потере их прочности.

Способ позволяет получать сырьё для вторичного использования, то есть способствует возобновлению ресурсов, возвращению строительных отходов в хозяйственный оборот с целью снижения затрат на новое строительство, сохранения природных ресурсов, а также земельных участков, исключив их использование под размещение новых полигонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНЫХ БЕТОНОВ И ГИДРАВЛИЧЕСКИ ТВЕРДЕЮЩИХ СОСТАВОВ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ НА ОСНОВЕ ОТХОДОВ РЕЦИКЛИНГОВОГО БЕТОНА | 2023 |

|

RU2819058C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2361848C2 |

| Способ получения цементного бетона | 2002 |

|

RU2223241C2 |

| Модифицированная мелкозернистая бетонная смесь для строительной 3D-печати | 2023 |

|

RU2820187C1 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| Бетонная смесь | 2016 |

|

RU2627344C1 |

| Бетонная смесь | 2017 |

|

RU2668600C1 |

| СПОСОБ АКТИВАЦИИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННЫХ СМЕСЕЙ | 2009 |

|

RU2388729C1 |

| СПОСОБ АКТИВАЦИИ ВОДЫ ЗАТВОРЕНИЯ БЕТОННОЙ СМЕСИ | 2013 |

|

RU2533516C1 |

| БЕТОННАЯ СМЕСЬ С ВЫСОКОЙ СТОЙКОСТЬЮ К ВЫСОЛООБРАЗОВАНИЮ | 2017 |

|

RU2651683C1 |

Изобретение относится к области строительного производства, в частности может быть использовано при производстве гидравлически твердеющих строительных составах, товарных бетонов на основе портландцементов путём замены части цемента порошком цементно-песчаного камня в виде коллоидной суспензии, полученной его механохимической активацией в растворе щёлочного агента. Технический результат заключается в создании способа получения коллоидной добавки на основе отходов рециклингового бетона, а именно дисперсного порошка пылевидной фракции цементно-песчаного камня (ПФЦПК), с целью замены части портландцемента на коллоидную добавку в товарных бетонах и гидравлически твердеющих составах с улучшением структуры и без потери их прочности. Способ включает следующие этапы: 1) механическое разрушение путём дробления и грохочения бетонных конструкций с получением дисперсного порошка ПФЦПК с размерами частиц 150 мкм и менее; 2) смешивание дисперсного порошка ПФЦПК с водным раствором активатора NaOH концентрации от 0,01М до 0,03М в соотношении 1:1,2; 3) механохимическая активация дисперсного порошка ПФЦПК в водном растворе активатора NaOH путём прохождения через гидродинамический диспергатор в течение 3-5 секунд при комнатной температуре. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Способ получения добавки в бетоны и в гидравлически твердеющие составы на основе отходов рециклингового бетона, характеризующийся тем, что способ включает следующие этапы:

1) механическое разрушение бетонных конструкций с получением дисперсного порошка пылевидной фракции цементно-песчаного камня ПФЦПК с размерами частиц 150 мкм и менее;

2) смешивание дисперсного порошка пылевидной фракции цементно-песчаного камня с водным раствором активатора NaOH концентрации от 0,01М до 0,03М в соотношении 1:1,2;

3) механохимическая активация дисперсного порошка пылевидной фракции цементно-песчаного камня в водном растворе активатора NaOH в течение 3-5 секунд при комнатной температуре с получением коллоидной добавки, представляющей собой порошок ПФЦПК с гидроксилированой поверхностью частиц.

2. Способ по п.1, отличающийся тем, что бетонные конструкции разрушают путем дробления и грохочения.

3. Способ по п.1, отличающийся тем, что механохимическую активацию дисперсного порошка пылевидной фракции цементно-песчаного камня в водном растворе активатора NaOH осуществляют в гидродинамическом диспергаторе непрерывного действия.

| КОМПЛЕКСНЫЙ ОРГАНОМИНЕРАЛЬНЫЙ МОДИФИКАТОР ДЛЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ | 2011 |

|

RU2476395C1 |

| CN 111718160 A, 29.09.2020 | |||

| CN 113149536 A, 23.07.2021 | |||

| CN 106746831 A. | |||

Авторы

Даты

2024-06-25—Публикация

2023-10-27—Подача