Изобретение относится к области производства строительных материалов, в частности к технологии производства цементного бетона.

Известен способ получения цементного бетона, основанный на измельчении цементно-песчаного раствора с добавкой пластификаторов, позволяющий существенно повысить физико-технические характеристики бетона (1).

Нашло широкое применение сочетание способов получения бетона, которые создали основу современной технологии этого эффективного строительного материала. Оно включает применение активации минеральных заполнителей путем дробления, измельчения, удаления пылевидных и глинистых фракций, подбора гранулометрии крупного и мелкого заполнителя - песка и щебня, расхода цемента и водоцементного отношения, а также приготовление и твердение бетонной смеси. Эти основополагающие положения подробно описаны в (2).

Комплекс указанных способов по своей технической сущности наиболее близок к заявляемому изобретению и принят в качестве прототипа. Несмотря на огромный прогресс в современной технологии производства бетона, в ней имеется существенный недостаток, устранение которого еще не оценено должным образом как перспективное направление дальнейшего совершенствования технологии и повышения качества бетона.

Здесь имеется в виду слабое звено в структуре бетона - прочность связей между цементными новообразованиями и поверхностью крупного и мелкого заполнителя. Если в кристаллах минерального заполнителя и в цементных новообразованиях прочность обусловлена наличием сильных химических связей, то прочность связей на границе “цементные новообразования - минеральный заполнитель” обусловлена относительно слабыми связями физического характера - адгезионным взаимодействием. Вышесказанное подтверждается характером разрушения бетонных образцов, в которых хорошо просматриваются гладкие поры в цементном камне, образованные зернами крупного и мелкого заполнителя.

Задачей настоящего изобретения является усиление сцепления цементных новообразований с поверхностью зерен заполнителя.

Эта задача решается путем создания на поверхности заполнителя реакционного слоя, способного вступать в химическое взаимодействие с цементом при твердении. Указанное взаимодействие обеспечивает значительное повышение прочности бетонного камня. Образование тонкого реакционноспособного слоя на поверхности кварца и некоторых силикатов достигают гидротермальной обработкой заполнителя в автоклаве.

Сущность и отличительные признаки изобретения состоят в следующем. В способе получения цементного бетона с применением активации минеральных заполнителей путем измельчения, удаления пылевидных и глинистых фракций, подбора гранулометрии крупного и мелкого заполнителей, расхода цемента и водоцементного отношения, приготовления бетонной смеси из указанных компонентов и ее твердения, перед приготовлением бетонной смеси мелкий и/или крупный силикатосодержащий заполнитель подвергают автоклавной обработке насыщенным водяным паром с температурой от 120 до 210°С в течение 1-8 часов.

Физико-химической основой процесса образования реакционного слоя на поверхности заполнителей является способность к растворению кварца и некоторых силикатов в воде при гидротермальной обработке с образованием кремниевой кислоты. Добавка извести, гидроксида натрия, жидкого стекла или портландцемента приводит к образованию в слое гидросиликатов кальция или натрия, а также ускоряет кинетику процесса.

Другой отличительной особенностью способа является то, что автоклавной обработке подвергают указанный мелкий заполнитель в виде кварцевого песка.

Этот способ экономичен и дает наибольший эффект в увеличении прочности бетона, в особенности цементно-песчаного микробетона.

Другое отличие способа получения бетона состоит в том, что указанный заполнитель подвергают автоклавной обработке в присутствии от 0,4 до 2,0% щелочной добавки в виде извести, или гидроксида натрия, или жидкого стекла, или портландцемента.

Добавка этих реагентов весьма существенно ускоряет образование реакционного слоя на поверхности заполнителя.

И последним отличием нового способа является то, что до автоклавной обработки осуществляют измельчение кварцевого песка в мельнице с удельными энергозатратами 1-6 кВт·ч на тонну, удаление пылевидных и глинистых частиц.

Физико-химической основой процесса получения реакционного слоя на поверхности мелкого и крупного заполнителя является свойство кварца в гидротермальных условиях образовывать кремниевую кислоту типа силикагеля. Затем при обычном твердении бетонной смеси кремнекислота модифицированного заполнителя вступает в химическое взаимодействие с гидратами цементных минералов (портландитом, гидросиликатами кальция и др.), образуя прочную “сшивку” цементного камня с поверхностью заполнителя.

Растворимость обычного кварцевого песка при автоклавной обработке (10 ати, 4 часа) составляет примерно 0,2% от веса песка. Добавка небольшого количества щелочно-земельных или щелочных металлов в виде оксидов и гидроксидов (извести и гидроксида натрия) ускоряет процесс образования реакционного слоя на поверхности заполнителя.

В качестве щелочной добавки применяют также жидкое стекло в виде коллоидного водного раствора натриевого или калиевого силиката.

Для этой же цели используют портландцемент.

Таким образом успешно усиливают наиболее слабый элемент в структуре цементного бетона, и прочность этого строительного материала существенно повышается. При этом происходит и частичное устранение дефектов в структуре заполнителя.

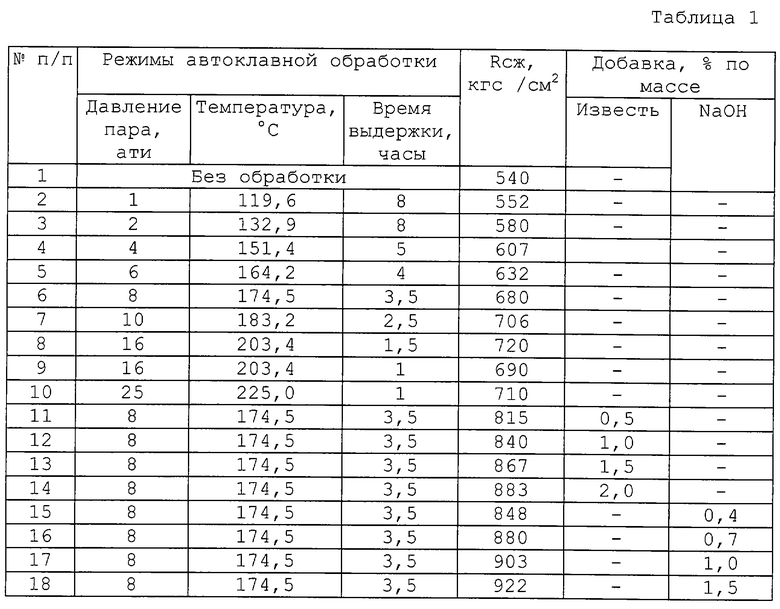

Зависимость прочности образцов бетона Rсж через 28 суток от режимов автоклавной обработки кварцевого песка и количества щелочной добавки приведена в табл.1.

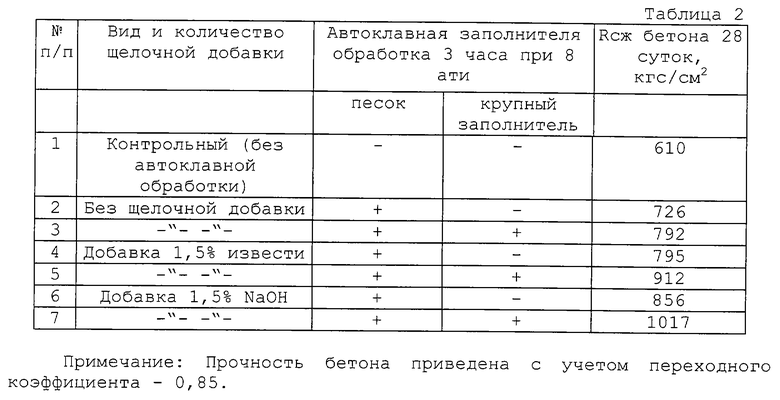

Зависимость прочности образцов бетона от предварительной обработки в автоклаве заполнителя в присутствии щелочной добавки и без нее приведена в табл. 2.

В качестве примеров, подтверждающих эффективность предлагаемого способа получения цементного бетона путем предварительной автоклавной обработки силикатного заполнителя, в таблице 1 приведены результаты испытаний цементно-песчаных образцов. Установлено, что модифицирование песка автоклавной обработкой позволяет повысить прочность образцов до 33%, а гидротермальная обработка песка в присутствии 2,0% извести увеличивает прочность цементно-песчаных образцов относительно контрольных на 63%. Добавка 1,5% гидроксида натрия позволяет повысить прочность образцов на 70%.

С достаточной уверенностью можно считать, что такие свойства бетона, как долговечность и стойкость в коррозионных средах, увеличивается синхронно с прочностью.

В таблице 2 приведены результаты испытаний бетона, изготовленного на обычном и модифицированном заполнителе. Весовой состав компонентов бетона во всех образцах был одинаковый. Расход цемента марки 500 был равен 500 кг/м3, водоцементное отношение 0,45, содержание чистого кварцевого песка с модулем крупности Мкр 1,2 равно 600 кг/м3, а в качестве крупного заполнителя применен песчаник фракции 5-10 мм в количестве 1300 кг/м3. Образцы бетона изготавливали вибрированием в формах 10×10×10 см.

Результаты испытаний показали высокую эффективность процесса предварительной гидротермальной обработки заполнителя в автоклаве. Максимально достигнутое повышение прочности образцов с применением модифицированного заполнителя составляет 66% относительно контрольных образцов.

В таблице 3 приведены результаты испытаний бетона, изготовленного на крупном заполнителе из гранита и диабаза, в зависимости от вида щелочной добавки, в качестве которой использовались портландцемент и жидкое стекло. Для сравнения приведены результаты испытаний бетона на граните и диабазе, не подвергавшемся автоклавной обработке. Из представленных данных следует, что прочность бетона с добавкой портландцемента может повыситься на 61%, а с добавкой жидкого стекла на 80% по сравнению с контрольными образцами.

Экспериментально установлено, что предварительное измельчение песка в стержневой мельнице с удалением глинистых частиц, и последующая автоклавная обработка мелкого заполнителя обеспечивает дополнительный рост повышения прочности бетона на 10-30% за счет механической активации песка.

Предлагаемый способ получения бетона имеет хорошие перспективы для применения в особо ответственных и долговечных сооружениях, таких как мосты, эстакады, напорные трубы, шпалы и фундаменты высотных зданий, а также в производстве тонкостенных армобетонных конструкциях.

Источники информации

Зенкин В. К. и др. Способ приготовления бетонной смеси. Патент № РФ 2012552. БИ № 9 от 15.05.1994 г.

2. Баженов Ю.М. Технология бетона. М., Высшая школа, 1978 г., с. 25-47, 183-186.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2002 |

|

RU2229936C2 |

| СОСТАВЫ БЕТОННЫХ СМЕСЕЙ НА ОСНОВЕ НЕКОНДИЦИОННЫХ КРУПНЫХ И МЕЛКИХ ЗАПОЛНИТЕЛЕЙ | 2022 |

|

RU2819846C2 |

| ТЯЖЕЛЫЙ БЕТОН | 2009 |

|

RU2393129C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ СТЕКЛОБОЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361835C1 |

| ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ПРИРОДНЫХ ОСАДОЧНЫХ ВЫСОКОКРЕМНЕЗЕМИСТЫХ ПОРОД ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361834C1 |

| ТЯЖЕЛЫЙ БЕТОН | 2008 |

|

RU2372306C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЕЙ ЦЕМЕНТНОГО БЕТОНА | 2002 |

|

RU2243948C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

Изобретение относится к области технологии получения бетонных изделий и конструкций на основе портландцемента. В способе получения цементного бетона с применением активации минеральных заполнителей путем измельчения, удаления пылевидных и глинистых фракций, подбора гранулометрии крупного и мелкого заполнителей, расхода цемента и водоцементного отношения, приготовления бетонной смеси из указанных компонентов и ее твердения, перед приготовлением бетонной смеси мелкий и/или крупный силикатосодержащей заполнитель подвергают автоклавной обработке насыщенным водяным паром с температурой от 120 до 210°С в течение 1-8 часов. Автоклавной обработке могут подвергать только мелкий заполнитель в виде кварцевого песка, в этом случае до автоклавной обработки осуществляют измельчение кварцевого песка в мельнице с удельными энергозатратами 1-6 кВт·ч на тонну, удаление пылевидных и глинистых частиц. Заполнитель подвергают автоклавной обработке в присутствии от 0,4 до 2,0% извести, или гидроксида натрия, или жидкого стекла, или портландцемента. Технический результат - повышение прочности, долговечности, морозостойкости и коррозионной стойкости бетона, предназначенного для особо ответственных сооружений, в том числе для крупноразмерных монолитных конструкций. 3 з. п. ф-лы, 3 табл.

| БАЖЕНОВ Ю | |||

| М | |||

| Технология бетона | |||

| - М.: Высшая школа, 1978, с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Общая химия | |||

| - М.: Мир, 1968, с | |||

| Электрический фонарь - испытательный прибор | 1912 |

|

SU503A1 |

Авторы

Даты

2004-02-10—Публикация

2002-11-19—Подача