Изобретение относится к полустационарному производству диоксида углерода с использованием в качестве сырья дымовых газов, образующихся при сжигании природного газа и жидких углеводородов.

Интерес к данной технологии вызван тем, что для повышения нефтеотдачи месторождений применяют закачку в пласты значительных количеств углекислого газа. Нефтяная скважина обычно собирает приблизительно 30% ее нефти из подземного нефтяного резервуара во время стадии первичного извлечения. Дополнительные 20% нефти могут быть получены применением технологий вторичной добычи, таких как закачивание воды, которое повышает подземное давление. Использование диоксида углерода обеспечивает извлечению ещё 20%, или более, нефти из подземного резервуара.

Данный эффект обусловлен способностью углекислого газа растворяться в подземной нефти и существенно снижать её динамическую вязкость.

Из уровня техники известны различные способы удаления CO2 из отработавшего газа сгорания (в дальнейшем именуемого «отработанным газом»), генерируемого оборудованием системы сжигания топлива (например, паровым котлом и газовой турбиной, печью риформинга производства аммиака и др.).

Описан способ получения диоксида углерода из дымовых газов (RU№2624297, МПК В01D 53/62, опубл.2016), включающий предварительную их очистку от диоксида серы на сорбенте, содержащем двуокись марганца, нейтрализацию оксидов азота и окиси углерода в каталитическом реакторе проточного типа, адсорбцию диоксида углерода на активированном угле и десорбцию с получением товарного углекислого газа.

Недостатком предложенной технологии являются высокие энергозатраты на осуществление процесса и пониженная сорбционная способность активированного угля.

Известен метод получения газообразной товарной двуокиси углерода (RU №2206375, МПК В01D 53/92, С01В 31/20, опуб. 2003), предусматривающий очистку дымовых газов от двуокиси серы, адсорбцию и десорбцию СО2 на цеолитовом сорбенте, осушку газа на силикагеле.

Предлагаемый метод непригоден при наличии в дымовых газах оксидов азота и его использование предусматривает частые остановки на замену отработанных сорбентов.

В патентной литературе описаны способ и устройство для очистки дымовых газов с утилизацией тепла, вредных примесей и диоксида углерода (RU №2371238, МПК В01D 53/62, В01D 53/75, опубл. 2009).

Для удаления оксидов азота предложена обработка дымовых газов озоносодержащей смесью с последующим удалением образующегося водного раствора нитрата натрия с помощью ионообменных фильтров. Диоксид углерода выделяют абсорбцией моноэтаноламином, с последующей десорбцией углекислого газа.

К недостаткам данного процесса можно отнести его сложность, невысокую эффективность озонной очистки газа от оксидов азота.

В случае применения моноэтаноламина также отмечено сильное смолообразование в растворе, приводящее к потерям абсорбента и к коррозии технологического оборудования. В качестве побочных продуктов методом ЯМР идентифицированы оксазолидон-2 и 1-(2-оксиэтил) имидазолидон-2, забивающие оборудование. Наряду с ними подтверждено появление в эксплуатируемом абсорбенте и других соединений, в частности, N, N/ - ди - (2 – гидроксиэтил)- мочевины, щавелевой и муравьиной кислот.

Наиболее близким к предлагаемому изобретению являются технические решения, приведённые в (RU №2689620, МПК В01D 53/14, В01D 53/56, В01D 53/62, В01D 53/75, опубл.2018).

Предлагаемый метод заключается в том, что отработанный газ направляют в абсорбционную колонну CO2 и приводят в контакт с абсорбирующей его жидкостью, которую подают затем на стадию десорбции (регенерации) в другой аппарат путём её подогрева водяным паром, генерируемым ребойлером. Таким образом, достигают получение чистого CO2, а сорбент подвергают циркуляции и повторному использованию.

В том случае, когда в отработанном газе содержится нежелательная примесь оксида азота (NOх), предусмотрено её удаления путем включения в описанную схему технологического блока, включающего абсорбер и десорбер с циркулирующим между ними аминосоединением.

Данный метод производства диоксида углерода сопряжён с большими энергозатратами и сложен в управлении. К тому же он непригоден для утилизации отработанного газа, в котором содержатся различные оксиды азота из-за их неодинаковой склонности к абсорбции.

Технической задачей предлагаемого изобретения является совершенствование технологической схемы получения сжиженного углекислого газа c устранением отмеченных недостатков в известных решениях.

Поставленная задача достигается тем, что технологический процесс получения товарной двуокиси углерода из дымовых газов, предусматривает доведение их температуры до 250 – 300 оС, селективную каталитическую очистку на вольфрамо-ванадиевом оксидном катализаторе от оксидов азота с использованием аммиаксодержащего восстановительного компонента, абсорбцию и десорбцию углекислого газа этаноламинной композицией, очистку и регенерацию абсорбента от продуктов коррозии и деградации, компримирование газообразного диоксида углерода с последующим его охлаждением, осушкой и переводом в сжиженное состояние

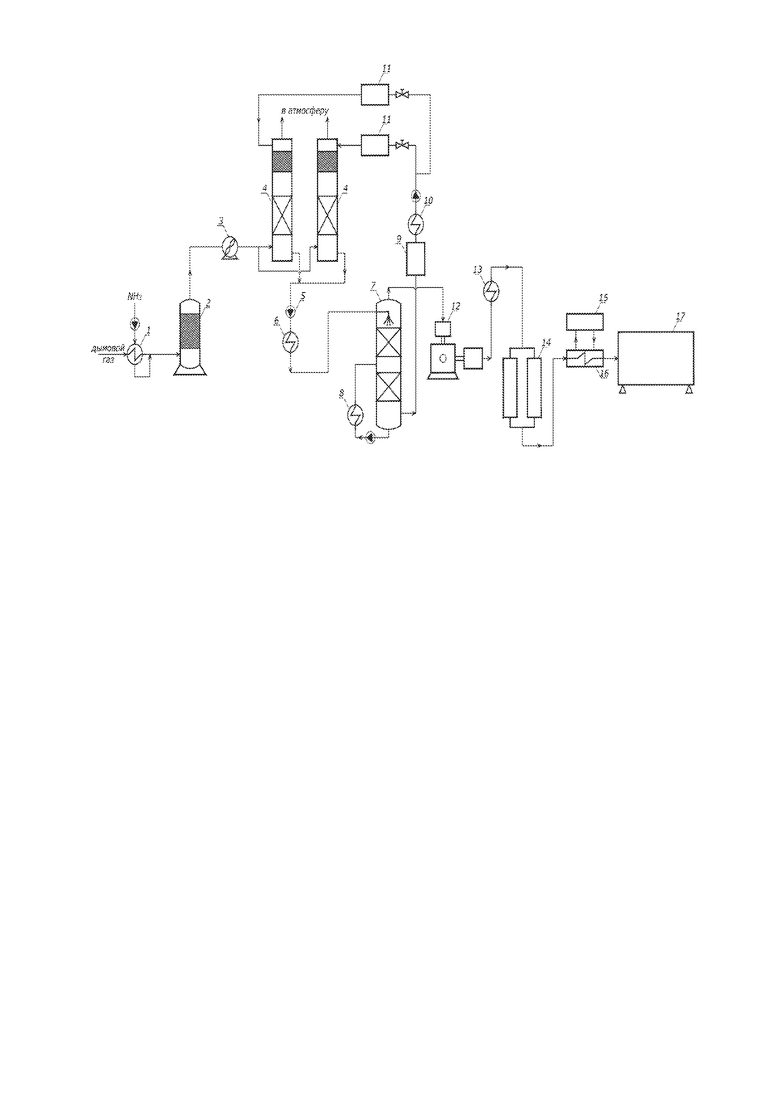

Для её реализации поток дымового газа стабилизируют в теплообменнике 1 до температуры 250 – 350 оС и направляют в проточный реактор с катализатором блочного типа, изготавливаемом путем пропитки волокнисто-керамического носителя на основе TiO2 соединениями ванадия и вольфрама с последующей термической обработкой носителя для их перевода в оксидную форму V2О5 и WO3, соответственно (см. фиг). Параллельно с этим в технологическую линию с помощью насоса подают жидкий аммиак, который испаряется и смешивается за пределами теплообменника с отработанным газом. Вместо него можно использовать и другие аммиаксодержащие восстанавливающие компоненты, например, танковые газы с агрегатов аммиака. В реакторе 2 происходит превращение оксидов азота в молекулярный азот и воду в соответствии со следующими уравнениями

4NH3 + 3NO2→3,5N2 + 6H2O

2NH3 + 3NO→2,5N2 + 3H2O

В качестве восстановителя оксида азота может выступить и оксид углерода в случае его присутствия в дымовом газе.

2NО + 2СO→N2 + 2СО2

Степень удаления оксидов азота по предложенному способу составит не менее 95 %.

Выходящий из реактора газовый поток охлаждается до температуры 45 – 50 о С (узел охлаждения на схеме не приведён) и с помощью газодувки 3 направляется на узел абсорбции, включающий не менее двух параллельно установленных аппаратов, в которых в качестве абсорбента применяется композиционный водный раствор метилдиэтаноламина, активатора хемосорбции и антикоррозионной добавки, взятых в массовом соотношении 7: (1 – 3): (0.01 – 0,03). Количество работающих абсорберов определяется видом сжигаемого топлива и концентрацией в отходящем газе диоксида углерода. Учёт этого фактора позволяет увеличить производительность технологической установки, улучшить абсорбционные показатели используемой композиции и снизить до минимума коррозионные процессы и деградацию (смолообразование) метилдиэтаноламина в системе.

Абсорбер 4 представляет двухсекционный аппарат с колпачковыми тарелками в верхней секции, орошаемые флегмой с температурой 50 – 65 оС. Нижняя выполнена в виде ситчатых тарелок с высокими барботажными слоями жидкости.

Подобная конструкция аппарата гарантирует правильное распределение абсорбента, хорошее смачивание насадки и необходимый его контакт с дымовыми газами, содействующий эффективному поглощению СО2. Благодаря этому снижены до минимума потери диоксида углерода с отходящими абгазами (0,5 % по сравнению с другими системами, где они составляют 1,0-3,0%) и соответственно на столько же вырастет производительность установки.

Непоглощённые газы (преимущественно азот) выбрасывают в атмосферу.

Насыщенный углекислым газом абсорбент с помощью насоса 5 через теплообменник 6 подают в десорбер 7, который по устройству аналогичен абсорберу 4. В его верхней секции размещены ситчатые тарелки с U-образными теплообменными элементами для подъёма температуры 70 – 90 оС за счёт тепла дымового газа. Грубо регенерированный и охлаждённый абсорбент направляют в нижнюю часть абсорбера, а в верхнюю – глубоко регенерированный поглотитель диоксида углерода. Повышенную степень десорбции раствора достигают в кипятильнике-конденсаторе 9 при температуре не ниже 110 оС. После её снижения в холодильнике 10 до оптимального уровня, он поступает в верхнюю секцию абсорбера 4.

Включение в технологическую схему кипятильника-конденсатора 9 позволяет удалять лишнюю влагу, присутствующую в перерабатываемом дымовом газе, поддерживать тем самым концентрацию абсорбента на уровне 35 – 40 % мас. Выделяющиеся в нём пары углекислого газа возвращаются в технологический цикл.

Температурный режим в средней зоне десорбера 7 регулируют выносным или встроенным теплообменником 8 за счёт подвода тепла с каталитического реактора 3.

Это решение позволяет сократить энергозатраты по сравнению с прототипом на 25 – 30 %.

Подавлению нежелательного вспенивания абсорбента способствует включение в линию каждого из абсорберов аппарата очистки поглощающей композиции 11 от смол и продуктов коррозии.

Поток газообразного диоксида углерода из десорбера 7 направляют в компрессор 12 и далее в холодильник 13. Охлаждённый газ подвергают осушке в блоке 14, включающем два абсорбера, один из которых находится в работе, а второй на регенерации. В конденсаторе 15 и в холодильной машине 16 с винтовым компрессором, углекислый газ переводят в жидкое агрегатное состояние и перекачивают в ёмкость 17.

Таким образом, в отличие от известного технического решения предлагаемый способ получения диоксида углерода предусматривает использование более совершенного селективного каталитического способа удаления оксидов азота из дымовых газов, а также применение абсорбента, в состав которого входит абсорбирующее вещество – метилдиэтаноламин, активатор процесса хемосорбции – пиперазин и ингибитор коррозии технологического оборудования, взятые в оптимальном соотношении.

Реализация предлагаемого способа достигается благодаря включению в технологическую схему двух параллельно работающих абсорберов, кипятильника - конденсатора и аппаратов очистки этаноламинной композиции от смолистых соединений и продуктов коррозии.

Образование последних обусловлено деградацией метилдиэтаноламина из-за его гидролиза при повышенных температурах согласно следующей реакции

СН3N(СН2СН2ОН)2 + Н2О → СН3ОН + NH(СН2СН2ОН)2

В дальнейшем присутствующий в абсорбенте диэтаноламин образует с диоксидом углерода труднорастворимые в воде смолистые соединения, которые ухудшают массообмен и вызывают вспенивание.

Метанол в условиях ведения процесса окисляется кислородом до формальдегида и далее до муравьиной кислоты, что способствует коррозии оборудования из нелегированных сталей. Для её ингибирования в состав этаноламинной композиции введён ИКФ-1 по ТУ 2433-022-0206492-03, являющийся продуктом взаимодействия карбамидоформальдегидного концентрата марки КФК-85 и аммиачной воды.

Образующиеся в небольшом количестве жидкие отходы выводят в ходе регенерации абсорбента с использованием аппаратов его очистки и применяют в качестве одного из сырьевых компонентов при получении нейтрализатора сероводорода для нефтей. Тем самым исключено воздействие вредных отходов на окружающую среду.

Наиболее предпочтительными в предлагаемой технологии являются дымовые газы с содержанием диоксида углерода не менее 5 % об.

Предлагаемое техническое решение иллюстрируется следующими примерами.

Пример 1. Поток дымового газа, образующийся при сжигании попутного углеводородного газа, содержащий 8 об % диоксида углерода и 0,1 об. % оксида азота, стабилизируют в теплообменнике до температуры 250 – 350 оС, смешивают со стехиометрическим количеством аммиака и направляют в проточный реактор с вольфрамо-ванадиевым оксидным катализатором. Очищенный от оксида азота газ на выходе из реактора охлаждают до 50 оС и подают на узел абсорбции в количестве 1005 кг/час в расчёте на углекислый газ. Для извлечения СО2 из дымового газа с эффективностью не ниже 99,5 % в узле абсорбции подвергается непрерывной циркуляции 14 тн/час водный раствор композиции концентрации 40 % масс., приготовленной смешением метилдиэтаноламина, активатора и ингибитора коррозии ИКФ-1 в массовом соотношении - метилдиэтаноламин : активатор : ИКФ-1 = 7 : 1 : 0,01.

Выход чистого углекислого газа с установки составляет одна тонна в час, а его выбросы в атмосферу - 5 кг/час. Коррозия оборудования не установлена.

Полученный диоксид углерода далее переводится в сжиженное состояние.

Пример 2. Условия осуществления способа аналогичны примеру 1.

Использован дымовой газ с содержанием диоксида углерода 12 об. % и оксида азота 0,2 мас. %. После удаления из него оксида азота каталитическим методом подача очищенного газа на узел абсорбции составила 1507,5 кг/час в расчёте на углекислый газ. Объём циркуляции 42 %-ного водного абсорбента составил 21 тн/час, а массовое соотношение метилдиэтаноламин : активатор : ИКФ-1 = 7 : 1,1 : 0,02.

Выход товарного жидкого диоксида углерода оказался равным 1500 кг /час или 12000 тн/год. Коррозия технологических аппаратов не установлена.

Пример 3. Условия реализации способа аналогичны примеру 1.

Использован дымовой газ с содержанием диоксида углерода 15 об. % и оксида азота 0,12 мас. %. После удаления из него оксида азота каталитическим методом подача очищенного газа на узел абсорбции составила 1884 кг/час в расчёте на углекислый газ. Объём циркуляции 42 %-ного водного абсорбента составил 18 тн/час, а массовое соотношение метилдиэтаноламин : активатор : ИКФ-1 = 7 : 2,3 : 0,03.

Выход товарного жидкого диоксида углерода оказался равным 1875 кг /час или 15000 тн/год. Коррозия технологического оборудования не выявлена.

При строгом соблюдении условий осуществления предлагаемого метода и оптимизации технологической схемы получаемая жидкая двуокись углерода будет соответствовать требованиям ГОСТ 8050-85.

Достигаемый технический результат от внедрения изобретения - повышение эффективности выделения диоксида углерода из дымовых газов при снижении воздействия образующихся отходов на окружающую среду и повышении ресурса работы устройства, осуществляющего способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абсорбер и абсорбент для удаления кислых газов из газообразного углеводородсодержащего сырья | 2021 |

|

RU2809723C2 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Способ обезвреживания сернистых соединений кислых газов после аминовой очистки малосернистого углеводородного газа | 2023 |

|

RU2824992C1 |

| СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2017 |

|

RU2656661C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| Способ очистки синтез-газа от диоксида углерода | 2024 |

|

RU2839466C1 |

| Способ получения двуокиси углерода из дымовых газов | 2016 |

|

RU2624297C1 |

| СПОСОБ ПОВЫШЕНИЯ ДАВЛЕНИЯ ДИОКСИДА УГЛЕРОДА ПРИ АБСОРБЦИОННОМ ВЫДЕЛЕНИИ ЕГО ИЗ ГАЗОВЫХ СМЕСЕЙ (ТЕРМОСОРБЦИОННЫЙ КОМПРЕССОР) | 2006 |

|

RU2329858C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2005 |

|

RU2286327C1 |

Изобретение относится к производству диоксида углерода с использованием в качестве сырья дымовых газов, образующихся при сжигании природного газа и жидких углеводородов. Способ включает стабилизацию температуры дымовых газов, их очистку от оксидов азота, абсорбцию и десорбцию углекислого газа тройной этаноламинной композицией, очистку и регенерацию абсорбента, компримирование диоксида углерода с его охлаждением, осушкой и переводом в сжиженное состояние. Устройство для осуществления способа содержит проточный реактор каталитической очистки дымовых газов от оксидов азота, теплообменник для испарения сжиженного аммиака и поддержания оптимальной температуры ведения процесса, газодувку, абсорберы, десорбер, компрессор диоксида углерода, аппараты для осушки газа, конденсатор и холодильную машину. В него входят два абсорбера, кипятильник-конденсатор и два аппарата очистки абсорбента от смолистых соединений и продуктов коррозии. Технический результат - повышение эффективности выделения диоксида углерода из дымовых газов при снижении воздействия образующихся отходов на окружающую среду и повышении ресурса работы устройства. 2 н.п. ф-лы, 1 ил.

1. Способ выделения диоксида углерода из дымовых газов, включающий стабилизацию их температуры на уровне 250-350о С, очистку от оксидов азота с использованием восстановительного компонента на оксидном вольфрамо-ванадиевом катализаторе, абсорбцию и десорбцию углекислого газа этаноламинной композицией, очистку и регенерацию абсорбента от продуктов коррозии и деградации, компримирование газообразного диоксида углерода с последующим его охлаждением, осушкой и переводом в сжиженное состояние, отличающийся тем, что очистка от оксидов азота осуществляется за счет гетерогенного селективного катализа на оксидном вольфрамо-ванадиевом катализаторе, а в качестве абсорбента диоксида углерода выступает композиция, включающая метилдиэтаноламин, активатор процесса хемосорбции пиперазин и ингибитор коррозии технологического оборудования ИКФ-1, взятые в соотношении 7:(1-3):(0,01-0,03).

2. Устройство для осуществления способа по п.1, включающее последовательно размещённые теплообменник стабилизации температуры дымового газа и нейтрализатор содержащихся в нём оксидов азота, отличающееся тем, что в качестве нейтрализатора используют проточный каталитический реактор с волокнисто-керамическим носителем блочного типа на основе TiO2 с нанесёнными на него V2О5 и WO3, причём реактор связан с узлом охлаждения получаемого очищенного газового потока, газодувкой и системой абсорберов, состоящей из параллельно размещённых двухсекционных аппаратов, снабжённых колпачковыми и ситчатыми тарелками в верхней и нижней частях соответственно, при этом насыщенный углекислым газом абсорбент подают насосом через теплообменник в десорбер газа с выносным или встроенным теплообменником и далее в кипятильник-конденсатор, холодильник и аппарат очистки абсорбента от смол и продуктов коррозии, а выходящий из десорбера газообразный диоксид углерода направляют в компрессор, холодильник, блок осушки и на линию ожижения, включающую конденсатор, холодильную машину с винтовым компрессором и ёмкость для жидкого углекислого газа.

Авторы

Даты

2020-10-06—Публикация

2020-02-13—Подача