Изобретение относится к области очистки и компримирования водорода перед его реализацией в качестве самостоятельного продукта.

Водород играет важную роль в развитии низкоуглеродной энергетики и сдерживании глобального потепления. Согласно существующим и разрабатываемым энергетическим стратегиям к 2050 году его потребление может составить 18% от общей «конечной» энергии в мире. При этом одной из перспективных технологий использования водорода является применение топливных элементов, работа которых накладывает серьезные ограничения на его чистоту. В связи с этим, в качестве одного из важных направлений развития водородной энергетики рассматривается очистка продуктового газа и его хранение под давлением.

Известна технология компримирования водорода в водородном компрессоре, выполненном на основе металлогидридов, содержащем как минимум два модуля компрессии, газораспределительную систему, систему подвода терморегулирующей жидкости, блоки разогрева и охлаждения терморегулирующей жидкости и систему контроля, а также включающий метод управления компрессором (патент WO 2012/114229 А1, опубл. 30.08.2012, METAL HYDRIDE HYDROGEN COMPRESSOR). Она основана на способности металлогидридов обратимо сорбировать значительные объемы водорода и компримировать его в процессе десорбции в ограниченном объеме реактора. Создаваемое давление зависит от состава металлогидрида (его способности сорбировать водород) и объема реактора. Применение двух и более модулей компрессии обеспечивает непрерывность процесса.

Известная технология рассчитана на компримирование чистого водорода, при этом примеси, которые могут содержаться в подаваемом на вход газе, будут компримированы совместно с водородом или необратимо прореагируют с металлогидридами содержащимися в устройстве тем самым уменьшив его производительность.

Технической задачей, на решение которой направлено предлагаемое техническое решение, является создание способа получения очищенного и компримированного водорода из отходящих газов пиролиза природного газа.

Технический результат, на достижение которого направлено заявленное техническое решение, заключается в повышении чистоты компримируемого водорода за счет удаления примесных газов в процессе сорбции, а также минимизации потерь за счет вытеснения остатков газовой смеси процесса сорбции встречным потоком чистого водорода.

Указанный технический результат достигается за счет создания способа выделения и компримирования водорода из отходящих газов пиролиза природного газа, в ходе которого отходящие газы пиролиза природного газа, представляющие собой сухой пиролизный газ, в состав которого в том числе входит водород и монооксид углерода, после отделения технического углерода и осушки подвергают охлаждению в теплообменнике, после чего охлажденный сухой пиролизный газ направляют в блок подготовки газа, где охлажденный сухой пиролизный газ вначале пропускают через фильтры тонкой очистки для улавливания остаточных твердых частиц, затем очищенный от остаточных твердых частиц охлажденный сухой пиролизный газ направляют во входящий в состав блока подготовки газа каталитический реактор для последующего метанирования монооксида углерода, входящего в состав охлажденного сухого пиролизного газа, на никелевом катализаторе, в ходе чего монооксид углерода гидрируют частью входящего в состав охлажденного сухого пиролизного газа водорода с образованием метана и кислорода и последующим восстановлением кислорода до воды, которую далее подвергают доосушке, после чего охлажденный сухой пиролизный газ, из состава которого удалили монооксид углерода, направляют после блока подготовки газа в реактор с металлогидридным наполнителем, в котором осуществляют сорбирование водорода, входящего в состав охлажденного сухого пиролизного газа, при этом отделенные от сорбированного водорода несорбирующиеся примесные газы, в том числе метан, за счет давления подаваемого на вход реактора из блока подготовки газа потока охлажденного сухого пиролизного газа, частично вытесняют и выводят на утилизацию, затем, по завершении процесса сорбции, осуществляют вытеснение оставшихся примесных газов встречным потоком поступающего в реактор чистого водорода под давлением, после чего в этом же реакторе проводят десорбцию водорода путем его нагрева, в результате чего происходит компримирование водорода, при этом выделение и компримирование водорода осуществляют непрерывно, используя для этого два и более идентичных реактора.

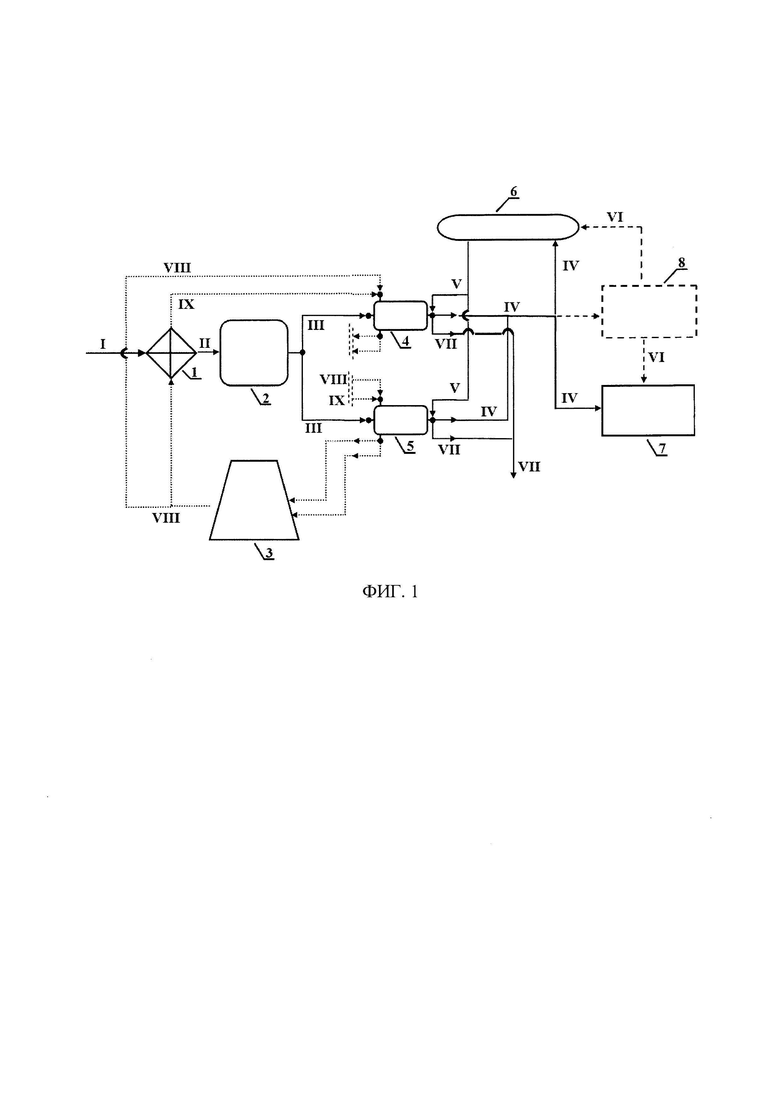

Сущность заявленного технического решения поясняется чертежом фиг. 1, на котором представлена принципиальная схема установки трехстадийной технологии очистки водорода, с помощью которой реализуется заявленный способ.

В состав указанной установки входят:

1 - теплообменник (ТО);

2 - блок подготовки газа (БПГ);

3 - блок подготовки терморегулирующей жидкости (БП ТЖ);

4, 5 – реакторы;

6 - емкость для хранения водорода под давлением для продувки (ВДП);

7 - блок товарной продукции (БТП);

8 - блок дополнительного компримирования водорода (БДК).

Потоки:

I - сухой пиролизный газ;

II - охлажденный в теплообменнике сухой пиролизный газ;

III - охлажденный сухой пиролизный газ без монооксида углерода;

IV - очищенный водород под давлением;

V - водород под давлением продувочный;

VI - водород под давлением, дополнительно скомпримированный в БДК;

VII - примесные газы на утилизацию;

VIII - холодная терморегулирующая жидкость;

IX - горячая терморегулирующая жидкость.

Заявленный способ осуществляется следующим образом.

Природный газ после пиролиза, для отделения технического углерода (один из ценных продуктов), проходит ряд циклонов и/или скрубберов с мокрой очисткой, становится влажным и далее осушается (образуется сухой пиролизный газ), а уже потом подается в установку, на которой реализуется заявленный способ. Получившийся сухой пиролизный газ (I) содержит: Н2 80% и более, СО2 до 0,5%, СО до 2% (монооксид углерода), N2 до 10%, углеводородные примеси до 11%, кислород до 2%, аргон до 0,1%. Он попадает в установку и проходит вначале теплообменник (1), в котором он охлаждается, при этом нагревая воду (или другую терморегулирующую жидкость), которая в последующем используется в реакторах (4,5) для поддержания температуры, при которой осуществляется десорбция водорода из металлогидридов. В случае необходимости в теплообменнике (1) может происходить дополнительный нагрев терморегулирующей жидкости за счет внешних источников электроэнергии.

После прохождения теплообменника (1) охлажденный сухой пиролизный газ (II) подается в блок (2) подготовки газа для прохождения предварительной подготовки. Блок (2) подготовки газа включает в себя фильтры тонкой очистки и каталитический никелевый реактор метанирования (на чертеже не показаны). На фильтрах тонкой очистки, представляющих собой сменные полимерные картриджи с размером ячейки порядка нескольких микрон, из охлажденного пиролизного газа удаляются остатки твердых примесей. При реализации заявленного способа на установках с потоком сухого пиролизного газа от 100 м3/ч могут применяться существующие на рынке электрофильтры (примеры производителей: ООО «Атмосфера», ООО «Сибэлкон», ООО Консорциум «Энергомашэкология»).

Каталитический реактор метанирования представляет собой змеевик из нержавеющей стали, содержащий никелевый катализатор. Поток охлажденного сухого пиролизного газа после очистки на фильтрах тонкой очистки подают в реактор метанирования. Метанирование протекает при температурах порядка 300°С, при этом происходит гидрирование содержащегося в охлажденном сухом пиролизном газе монооксида углерода частью входящего в состав охлажденного сухого пиролизного газа водорода с образованием метана и кислорода (реакция 1) и дальнейшим восстановлением получившегося кислорода до воды (реакция 2). Аналогичные решения используются в метанаторах - оборудование для проведения газовой хроматографии.

Далее осуществляется дополнительная осушка (доосушка) выделившейся при метанировании воды за счет пропускания получившейся в результате метанирования газовой смеси через адсорбер с силикагелем или алюмогелем. Полученный метан в дальнейшем не подвергается сорбции и направляется на дальнейшую утилизацию в составе примесных газов (VII).

Монооксид углерода и взвешенные частицы технического углерода необходимо убрать из охлажденного сухого пиролизного газа на стадии его подготовки для того, чтобы далее они не попали в реактор (4, 5) и не оказали негативного влияния на сорбционные свойства металлогидридов.

Непрерывность процесса выделения водорода и компримирования обеспечивается работой двух или более идентичных реакторов, то есть основные процессы выделения чистого водорода и его компримирования происходят в реакторах (4, 5) (двух и более), имеющих идентичные размеры и идентичную конструкцию, установленных после блока (2) подготовки газа. Каждый реактор (4, 5) представляет собой металлический сосуд, заполненный металлогидридным наполнителем и включающий в свою конструкцию проточную теплораспределительную систему, позволяющую оперативно нагревать и охлаждать содержимое реактора с помощью проточной воды или другой терморегулирующей жидкости в соответствии с рабочими параметрами подобранного металлогидрида. Реактор (4, 5) имеет входной и выходной штуцеры для газовой смеси. В качестве наполнителя возможно применение интерметаллидов состава АВ5 (где А - редкоземельный элемент или кальций), АВ2 и АВ (А -элементы подгруппы титана) или А2В (магний). Термораспределительная система может быть выполнена в различных вариантах: змеевик с проточной водой в объеме реактора, труба в объеме реактора с отходящими от нее радиальными металлическими лепестками (обеспечивающими теплопередачу), охлаждение вдоль корпуса реактора и т.д. Конкретное исполнение зависит от структуры и объема реактора, которые в свою очередь подбирается под состав металлогидрида и целевые показатели по очистке и компримированию водорода.

Работа каждого реактора (4, 5) описывается трехстадийным рабочим циклом и представлена ниже на примере работы одного из идентичных реакторов. Непрерывность всего процесса обеспечивается циклической работой нескольких идентичных реакторов, подача охлажденного сухого пиролизного газа без монооксида углерода (III) в которые производится поочередно.

На первом этапе на вход в реактор (4 или 5) подается прошедший блок (2) подготовки газа охлажденный сухой пиролизный газ без монооксида углерода (III), в термораспределительную систему реактора (4 или 5) подается холодная терморегулирующая жидкость (VIII), происходит сорбция водорода. При этом несорбирующиеся примесные газы (VII), в том числе метан, проходят реактор (4 или 5), и по трубам направляются на дальнейшую утилизацию.

По окончании процесса сорбции вход реактора (4 или 5) остается открытым, а на выход противотоком из емкости (6) для хранения водорода для продувки (ВДП) кратковременно подается чистый водород под давлением продувочный (V), объем которого обеспечивает вытеснение оставшихся примесных газов через вход реактора.

На третьем этапе вход реактора (4 или 5) перекрывается, производится его нагрев за счет подачи горячей терморегулирующей жидкости (IX) в проточную термораспределительную систему реактора. В реакторе (4 или 5) происходит десорбция с переходом водорода в состояние газа и его компримированием в ограниченном объеме реактора. Получаемый компримированный водород (IV) направляется на хранение до дальнейшей реализации в блок (7) товарной продукции, при этом небольшая часть отбирается в емкость (6) для хранения водорода под давлением для продувки, для обеспечения второго этапа в цикле работы реакторов (4 и 5).

В зависимости от требований, предъявляемых к продуктовому водороду, после реакторов (4, 5) для дополнительного увеличения давления в схему может быть включен блок (8) дополнительного компримирования, включающий в себя металлогидридные компрессоры (на чертеже не показаны). Другими словами, в случае, если компримирование водорода в реакторе (4 или 5) недостаточно, после реактора (4 или 5) его направляют на дополнительное компримирование в блок (8) дополнительного компримирования, из которого он также направляется частично в емкость (6) хранения водорода под давлением для продувки, а частично - в блок (8) товарной продукции.

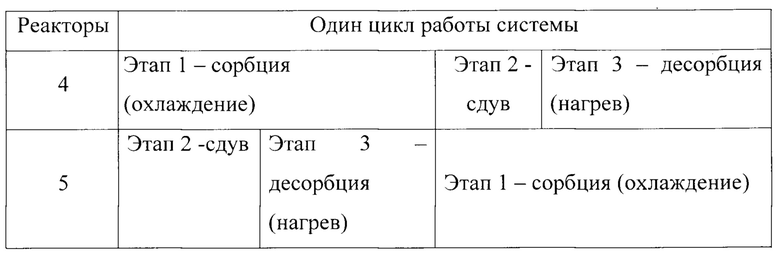

Непрерывность работы всей системы достигается за счет смещения рабочего цикла реактора (4) относительно рабочего цикла реактора (5). Смещение подразумевает, что пока в реакторе (4) происходит сорбция (этап 1) водорода, в реакторе (5) проводят сдув (этап 2) и десорбцию (этап 3) водорода и наоборот, когда в реакторе (4) протекают этапы 2,3 во втором - протекает этап 1. Цикл работы в подобном режиме проиллюстрирован ниже.

Размеры и количество реакторов очистки и компримирования, а также состав металлогидридов подбираются, исходя из целевых показателей установки (объемов и чистоты продуктового водорода).

Реализация заявленного способа позволяет повысить чистоту компримируемого водорода за счет удаления примесных газов в процессе сорбции, а также минимизировать потери за счет вытеснения остатков газовой смеси процесса сорбции встречным потоком чистого водорода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический экспериментально-демонстрационный комплекс для развития технологий производства водорода из природного газа | 2023 |

|

RU2816702C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНА ИЗ АТМОСФЕРНОГО ДИОКСИДА УГЛЕРОДА | 2013 |

|

RU2533710C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| Комплекс по производству и отгрузке водорода и заправке им транспортных средств | 2022 |

|

RU2788925C1 |

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный - 2500" | 2023 |

|

RU2808330C1 |

| СПОСОБ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ПЕРЕРАБОТКИ ОКСИДОВ УГЛЕРОДА, ПОЛУЧАЕМЫХ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2020 |

|

RU2817093C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

Изобретение относится к способу выделения и компримирования водорода из отходящих газов пиролиза природного газа, в ходе которого после отделения технического углерода и осушки отходящие газы пиролиза природного газа, представляющие собой сухой пиролизный газ, в состав которого в том числе входит водород и монооксид углерода, подвергают охлаждению в теплообменнике, после чего охлажденный сухой пиролизный газ направляют в блок подготовки газа, где охлажденный сухой пиролизный газ вначале пропускают через фильтры тонкой очистки для улавливания остаточных твердых частиц, затем очищенный от остаточных твердых частиц охлажденный сухой пиролизный газ направляют во входящий в состав блока подготовки газа каталитический реактор для последующего метанирования монооксида углерода, входящего в состав охлажденного сухого пиролизного газа, на никелевом катализаторе, в ходе чего монооксид углерода гидрируют частью входящего в состав охлажденного сухого пиролизного газа водорода с образованием метана и кислорода и последующим восстановлением кислорода до воды, которую далее подвергают доосушке, после чего охлажденный сухой пиролизный газ, из состава которого удалили монооксид углерода, направляют после блока подготовки газа в реактор с металлогидридным наполнителем, в котором осуществляют сорбирование водорода, входящего в состав охлажденного сухого пиролизного газа, при этом отделенные от сорбированного водорода несорбирующиеся примесные газы, в том числе метан, за счет давления подаваемого на вход реактора из блока подготовки газа потока охлажденного сухого пиролизного газа частично вытесняют и выводят на утилизацию, затем, по завершении процесса сорбции, осуществляют вытеснение оставшихся примесных газов встречным потоком поступающего в реактор чистого водорода под давлением, после чего в этом же реакторе проводят десорбцию водорода путем его нагрева, в результате чего происходит компримирование водорода, при этом выделение и компримирование водорода осуществляют непрерывно, используя для этого два и более идентичных реактора. При использовании способа обеспечивается повышение чистоты компримируемого водорода, а также минимизация потерь. 1 ил.

Способ выделения и компримирования водорода из отходящих газов пиролиза природного газа, в ходе которого после отделения технического углерода и осушки отходящие газы пиролиза природного газа, представляющие собой сухой пиролизный газ, в состав которого в том числе входит водород и монооксид углерода, подвергают охлаждению в теплообменнике, после чего охлажденный сухой пиролизный газ направляют в блок подготовки газа, где охлажденный сухой пиролизный газ вначале пропускают через фильтры тонкой очистки для улавливания остаточных твердых частиц, затем очищенный от остаточных твердых частиц охлажденный сухой пиролизный газ направляют во входящий в состав блока подготовки газа каталитический реактор для последующего метанирования монооксида углерода, входящего в состав охлажденного сухого пиролизного газа, на никелевом катализаторе, в ходе чего монооксид углерода гидрируют частью входящего в состав охлажденного сухого пиролизного газа водорода с образованием метана и кислорода и последующим восстановлением кислорода до воды, которую далее подвергают доосушке, после чего охлажденный сухой пиролизный газ, из состава которого удалили монооксид углерода, направляют после блока подготовки газа в реактор с металлогидридным наполнителем, в котором осуществляют сорбирование водорода, входящего в состав охлажденного сухого пиролизного газа, при этом отделенные от сорбированного водорода несорбирующиеся примесные газы, в том числе метан, за счет давления подаваемого на вход реактора из блока подготовки газа потока охлажденного сухого пиролизного газа частично вытесняют и выводят на утилизацию, затем, по завершении процесса сорбции, осуществляют вытеснение оставшихся примесных газов встречным потоком поступающего в реактор чистого водорода под давлением, после чего в этом же реакторе проводят десорбцию водорода путем его нагрева, в результате чего происходит компримирование водорода, при этом выделение и компримирование водорода осуществляют непрерывно, используя для этого два и более идентичных реактора.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЕТОВЫХ ЭФФЕКТОВ | 1933 |

|

SU38032A1 |

| СПОСОБ КОМБИНИРОВАННОГО ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВОДОРОДОМ ГАЗА ПАРОВЫМ РИФОРМИНГОМ УГЛЕВОДОРОДНОЙ ФРАКЦИИ С ПОДВОДОМ ТЕПЛА ПОСРЕДСТВОМ СЖИГАНИЯ ВОДОРОДА ПО МЕСТУ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2425995C2 |

| CN 111153385 A, 15.05.2020. | |||

Авторы

Даты

2024-06-26—Публикация

2023-08-17—Подача