ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области получения обогащенного водородом газа и комбинированного производства электрической энергии посредством газовой турбины без образования CO2, за исключением CO2, составляющего часть отходящего газа по настоящему способу.

Газовые турбины представляют собой достаточно простые и быстро сооружаемые установки для производства электроэнергии в общем случае более дешевой по сравнению с атомными электростанциями или электростанциями, работающими на угле. Они дают преимущество в отношении обслуживания и эксплуатации и представляют собой источник более чистой энергии (в частности, по причине отсутствия в топливе серы), причем принципиальная проблема, требующая решения, заключается в выбросах диоксида углерода.

В отношении проблемы уменьшения выбросов CO2 можно рассмотреть два решения: первое решение состоит в улавливании CO2 промывкой дымовых газов, выходящих из турбины, тем самым обеспечивая улавливание CO2, но такое решение является трудно реализуемым и относительно малоэффективным вследствие слишком низкого давления улавливаемых газов.

Второе решение состоит в использовании топлива, при сгорании которого не образуется CO2, то есть топлива, содержащего в основном водород. Данное решение было предусмотрено в способе, описанном в заявке FR-A1-2852358, в котором получение водорода паровым риформингом углеводородного сырья использовано частично для обеспечения подвода тепла, необходимого для работы турбины. Подвод тепла, необходимого для парового риформинга, осуществляют в упомянутом способе косвенным теплообменом между горячими дымовыми газами турбины и подвергаемым паровому риформингу сырьем внутри реактора-теплообменника.

Настоящее изобретение относится также к области получения водорода. Обогащенный водородом газ, образующийся в реакторе парового риформинга, представляет собой в общем случае синтез-газ, называемый так по терминологии специалистов в данной области техники. Он состоит в основном из смеси водорода (H2) и диоксида углерода (CO2) с типичным содержанием от 65 до 75 мол.% водорода (по сухой массе) и от 6 до 10 мол.% CO2 и может содержать кроме этого оксид углерода (CO) с содержанием, которое может изменяться от 7 до 16 мол.%.

В общем случае после выхода из реактора парового риформинга упомянутый синтез-газ подают последовательно в два реактора конверсии CO ("water gas shift-reactor" или WGS-реактор по английской терминологии), вначале в первый реактор, называемый "высокотемпературным", затем во второй реактор, называемый "низкотемпературным", позволяющими осуществить конверсию CO в CO2 в присутствии воды и повысить производство водорода.

По выходе из одного или обоих реакторов конверсии CO содержание CO в синтез-газе понижается до содержания в интервале от 2 до 3 мол.% на выходе из первого реактора и до содержания в интервале от 0,1 до 0,3 мол.% на выходе из второго реактора.

Настоящее изобретение состоит в осуществлении сжигания водорода непосредственно внутри реактора-теплообменника парового риформинга для ограничения необходимого расхода дымовых газов и улучшения эффективности переноса тепла в реакционную зону. В то же время, поскольку сжигание водорода сопряжено с проблемами безопасности, по меньшей мере частичный рецикл отходящих газов сгорания становится необходимым. Такой рецикл позволяет работать почти в инертной атмосфере.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Среди документов предшествующего уровня техники, в патенте FR 2 852358 описывается способ комбинированного производства с использованием турбины, в которой часть горячих газов, образующихся при горении и находящихся под давлением, соответствующем давлению в турбине, применяют в качестве источника подводимого тепла в процессе, сопряженном с теплообменом или эндотермической химической реакцией. Такой подвод тепла может быть также осуществлен косвенным теплообменом между горячими дымовыми газами и жидкостью парового риформинга внутри реактора парового риформинга. В способе, описанном в упомянутом патенте, не разъясняется способ управления сжиганием водорода, позволяющий осуществлять подвод тепла, необходимого для реакции парового риформинга. Более того, упомянутый подвод тепла осуществляется не на месте, а в камере дожигания, расположенной до реактора парового риформинга.

Задача настоящего изобретения состоит в осуществлении сжигания внутри реактора-теплообменника парового риформинга для ограничения необходимого расхода дымовых газов или увеличения производства водорода с той же самой турбиной. В то же время, поскольку сжигание водорода сопряжено с проблемами безопасности, связанными с очень высокими температурой и скоростью горения водорода, по меньшей мере частичный рецикл отходящих газов сгорания, позволяющий работать почти в инертной атмосфере, становится необходимым. Такой рецикл, который представляет собой часть особого контура, описан в настоящем изобретении.

В рамках настоящего изобретения часть водяного пара, образующегося в комбинированном цикле, используют в смеси с сырьем для парового риформинга для осуществления реакции парового риформинга и получения водорода.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение может быть определено как способ получения синтез-газа паровым риформингом нефтяной фракции и комбинированного производства электрической энергии, в котором подвод тепла, необходимого для реакции парового риформинга, осуществляют посредством сжигания разбавленного водорода, осуществляемого внутри реактора-теплообменника парового риформинга, причем упомянутым сжиганием управляют посредством рецикла части образующегося при упомянутом сжигании отходящего газа, который играет роль газа, разбавляющего водород, необходимый для сжигания.

Настоящее изобретение более предпочтительно относится к способу подвода тепла, необходимого для эндотермической реакции парового риформинга, который осуществляют посредством сжигания разбавленного водорода непосредственно внутри реактора парового риформинга и который упоминается далее как "сжигание на месте".

Подвод тепла, необходимого для реакции парового риформинга, осуществляют в рамках настоящего изобретения посредством сжигания водорода, разбавленного инертным газом, большей частью состоящим из азота и называемого отходящим газом сгорания или иногда разбавляющим газом. Упомянутый отходящий газ сгорания (или упомянутый разбавляющий газ) составляет часть особого контура, который подробно описан далее. Тепло передается в контур парового риформинга посредством косвенного теплообмена с контуром разбавления непосредственно внутри реактора. В дальнейшем употребляется термин реактор-теплообменник для обозначения реактора парового риформинга.

Способ по настоящему изобретению позволяет также осуществлять комбинированное производство энергии, например электрической, с одной стороны, за счет высокотемпературного отходящего газа, который направляют в камеру сгорания, а затем в турбину расширения, с другой стороны, за счет образования водяного пара среднего давления в различных точках технологической цепочки, расположенных после реактора-теплообменника.

В общем случае и в одном из аспектов изобретения, в настоящем способе реализуется высокая степень термической интеграции, предоставляющая в распоряжение теплообмен сырье/отходящий газ или отходящий газ/отходящий газ, позволяющий рекуперировать тепло при различных температурах.

Другим важным аспектом способа по настоящему изобретению является то, что ему не сопутствует какое-либо образование CO2 кроме того, которое соответствует содержанию в самом синтез-газе. Улавливание CO2, содержащегося в синтез-газе, может быть осуществлено общепринятыми способами при том, что образование CO2 происходит при высоком давлении.

Способ получения синтез-газа по настоящему изобретению может быть, таким образом, определен как способ парового риформинга углеводородного сырья (A) в реакторе парового риформинга (R1) и комбинированного производства электрической энергии, в котором подвод тепла, необходимого для реакции парового риформинга, осуществляют посредством сжигания водорода (5), разбавленного частью отходящих газов сгорания (11), причем упомянутое сжигание осуществляют внутри реактора-теплообменника (R1), воздух, необходимый для упомянутого сжигания (1), компримируют до давления в интервале от 0,4 до 4 МПа абс. посредством компрессора (C1), а отходящий газ (6), образующийся при упомянутом сжигании и составляющий контур разбавления, представляет собой часть (поток 7, переходящий в поток 11), возвращаемую на вход упомянутого реактора-теплообменника для разбавления водорода (5) и ограничения содержания кислорода в реакторе-теплообменнике (R1) до значения менее 10 мол.%, причем другую часть (12) отходящего газа сгорания подают в камеру дожигания (CC1), поток (13), образующийся при сжигании водорода (19) в камере дожигания (CC1), расширяется в турбине (TD11 или TD2), которая вырабатывает частично энергию, необходимую для привода компрессора (C1), и которая вращает генератор переменного тока (AT11 или AT2), обеспечивающий комбинированное производство электрической энергии.

В отношении энергетики одним из преимуществ способа получения синтез-газа по настоящему изобретению является то, что он позволяет подавать отходящий газ сгорания (11) в реактор-теплообменник (R1) при температуре, как можно более близкой к температуре отходящего газа (6) на выходе. Под выражением "как можно более близкой" понимают, что разность между температурами отходящих газов (6) и (11) составляет менее 10°C, предпочтительно менее 5°C и более предпочтительно менее 1°C.

Наконец, в способе парового риформинга по настоящему изобретению в контуре сжигания не образуется какой-либо выброс CO2.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 представляет собой основную схему способа по настоящему изобретению, в котором контур отходящего газа сгорания включает в себя только стадию повторного компримирования, предназначенного для компенсации потерь давления в упомянутом контуре.

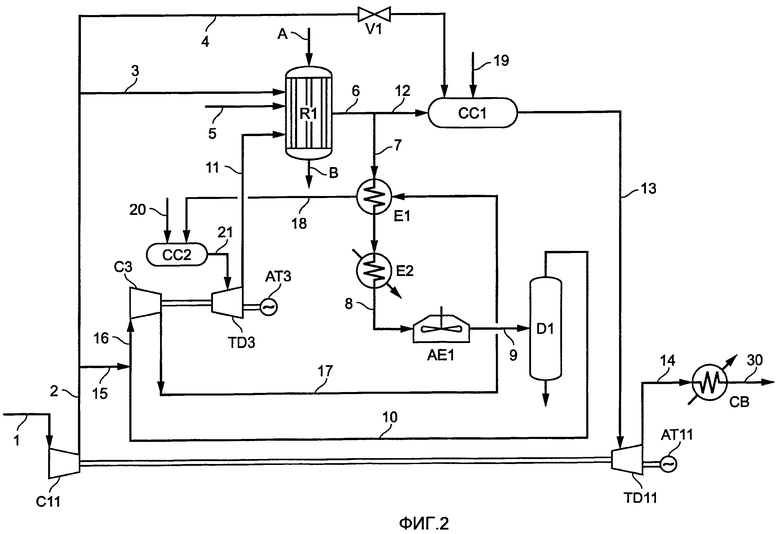

Фигура 2 представляет собой схему способа по настоящему изобретению по первому варианту, на которой контур отходящего газа сгорания включает в себя стадию повторного компримирования и по меньшей мере стадию подогрева посредством сжигания водорода, причем за упомянутой стадией подогрева необязательно следует стадия расширения. Компримирование воздуха осуществляют до более низкого давления, чем по основной схеме.

Фигура 3 представляет собой схему способа по настоящему изобретению по второму варианту, на которой контур азота включает в себя стадию повторного компримирования и по меньшей мере стадию подогрева посредством сжигания водорода с подачей воздуха непосредственно из компрессора воздуха-окислителя, необходимого для реакции парового риформинга, причем за упомянутой стадией подогрева необязательно следует стадия расширения. Компримирование воздуха осуществляют до такого же давления, как и по основной схеме.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В рамках настоящего изобретения получение синтез-газа осуществляют паровым риформингом углеводородной фракции, характеризующейся в общем средним числом атомов углерода или интервалом выкипания.

Углеводородная фракция, составляющая сырье по настоящему способу, представляет собой предпочтительно фракцию, состоящую из углеводородов с числом атомов углерода, которое может изменяться от 1 до 20. В частности, сырье может представлять собой предпочтительно нефтяную фракцию с интервалом выкипания от 70 до 250°C или природный газ. Данная фракция может также при необходимости включать в себя в изменяемом соотношении спирты, такие как метанол или этанол, или более тяжелые спирты.

Для лучшего понимания приведенного далее описания следует четко отличать отходящий газ сгорания, используемый для подвода тепла, необходимого для эндотермической реакции парового риформинга, от отходящего газа самого процесса парового риформинга, который представляет собой смесь CO, CO2 и H2, составляющих синтез-газ.

Сжигание на месте, то есть внутри реактора-теплообменника, осуществляют с использованием разбавленного водорода и сжатого воздуха-окислителя, вследствие чего образуется отходящий газ сгорания, содержащий в основном водяной пар и разбавляющий азот.

В настоящем изобретении упоминается контур отходящего газа сгорания, необходимого для подвода тепла, который называют также контуром отходящего газа сгорания или, иногда, контуром разбавления азотом, поскольку он большей частью содержит азот.

Контур рецикла отходящего газа сгорания включает в себя по меньшей мере стадию теплообмена и стадию повторного компримирования. При любом технологическом решении реактор-теплообменник включает в себя контур сжигания, питаемый воздухом (окислитель), водородом (топливо) и рециклом части отходящего газа сгорания, причем при сжигании в реакторе-теплообменнике, осуществляемом исходя из 3 упомянутых потоков, образуется упомянутый отходящий газ сгорания.

Данный отходящий газ сгорания разделяют по меньшей мере на два потока: первый поток, составляющий контур отходящего газа сгорания, который является более важным и который возвращают в реактор-теплообменник, что позволяет ограничить содержание кислорода на входе в упомянутый реактор-теплообменник, и второй поток, направляемый в камеру дожигания, находящуюся после реактора-теплообменника.

Контур отходящего газа сгорания по настоящему изобретению, который может представлять собой варианты по значениям давления и температуре упомянутого отходящего газа сгорания на входе в реактор-теплообменник, подробно описан далее.

Топливо для реакции парового риформинга, состоящее по меньшей мере, в основном и при необходимости, полностью из водорода, подают в реактор-теплообменник при том же давлении, что и давление воздуха-окислителя, и давление отходящего газа сгорания, с потерями давления в контуре упомянутого отходящего газа сгорания и при температуре как можно более высокой. Топливо может быть подано отдельно или в смеси с отходящим газом сгорания. Оно может быть подано в одну или несколько точек реактора-теплообменника.

В приведенном далее описании представлена основная схема способа по настоящему изобретению, а также два подробно описанных варианта. Описание может быть понято лучше в сочетании с фигурой 1, которая представляет собой основную схему. Фигуры 2 и 3 представляют собой варианты, которые описаны только в части или частях, отличающихся от основной схемы. С целью упрощения номера различных потоков соответствуют номерам линий, по которым подают упомянутые потоки.

Основная схема на фигуре 1 соответствует наличию только одной камеры дожигания (CC1), которая находится после реактора-теплообменника (R1) и позволяет подавать отходящие газы сгорания, исходящие из упомянутого реактора-теплообменника при температуре в интервале от 1000 до 1300°C. Такие значения температур соответствуют существующему уровню техники газовых турбин.

Воздух-окислитель (1) направляют в компрессор (C1) для получения сжатого воздуха (2) при температуре в интервале от 180 до 650°C и давлении в интервале от 0,4 до 4 МПа абс., предпочтительно в интервале от 1,5 до 2 МПа абс.

Данный сжатый воздух (2) подают по меньшей мере частично в реактор-теплообменник (R1) по линии (3). Сжатый воздух также может быть подан в реактор-теплообменник (R1) в смеси с потоком (11).

Водород, необходимый для сжигания, подают в реактор-теплообменник по линии (5) при давлении, равном или очень близком давлению сжатого воздуха (3). Водород (5) может быть подан в реактор-теплообменник (R1) как отдельно, так и в смеси с потоком (11). Расход водорода (5) определяется значением температуры, требуемой способом на выходе из слоя катализатора парового риформинга, в общем случае температура находится в интервале от 850 до 900°C. В общем случае температуру реакции парового риформинга регулируют посредством расхода водорода (5).

Расходом воздуха-окислителя (3) управляют для получения содержания кислорода в отходящих газах сгорания предпочтительно менее 1 мол.% и более предпочтительно менее 0,5 мол.%. В большинстве случаев водород (5) поступает из отходящих газов реактора-теплообменника после прохождения через реакторы конверсии CO (на фигуре 2 не показаны) и после отделения CO2 и воды, содержащихся в упомянутом отходящем газе. В общем случае почти весь CO2 улавливается в установке улавливания, использующей поглощающий растворитель, которым может быть метанол (как в способе, известном под коммерческим названием IFPEXOL), или амины такие, как MEA (метилэтиламин), DEA (диэтиламин) или смешанный MDEA (метилдиэтиламин).

Поток (11), содержащий в основном азот, небольшое количество несконденсированных паров воды и малую часть кислорода, подают в реактор-теплообменник по линии (11).

Данный поток (11) называют отходящим газом сгорания или отходящим газом разбавления азотом для определения его функционального назначения. Под малой частью кислорода понимают в общем случае содержание менее 1 мол.% и предпочтительно менее 0,5 мол.%.

Отходящий газ сгорания покидает реактор-теплообменник по линии (6) при температуре в общем случае в интервале от 600 до 1100°C и предпочтительно в интервале от 700 до 800°C. Данный отходящий газ сгорания (6) разделяют по меньшей мере на фракцию (7), которая питает контур отходящего газа сгорания, описанный далее, и фракцию (12), которую подают в камеру дожигания (CC1). Подача потока (7), возвращаемого в реактор-теплообменник (R1), является такой, что в случае, когда воздух-окислитель смешивают с отходящим газом разбавления азотом (11), на входе в реактор-теплообменник со стороны зоны горения для ограничения температуры сжигания водорода в общем случае получают содержание кислорода менее 10 мол.%, предпочтительно менее 6 мол.%.

Существуют различные способы инжекции упомянутого потока (11), а именно, как отдельно, как представлено на фигурах со 2 по 4, так и в смеси с потоком воздуха (3) или в смеси с потоком водорода (5). Один или другой, или оба потока (5) и (3) также могут быть поданы в несколько различных точек реактора-теплообменника для создания некоторого диспергирования топлива и/или окислителя в реакторе-теплообменнике парового риформинга. Настоящее изобретение совершенно не противоречит подаче потоков (11), (5) и (3) в одной или нескольких точках.

Отходящий газ сгорания (7) охлаждают в первом теплообменнике (E1), в котором в общем случае в качестве охлаждающей среды служит отходящий газ сгорания с меньшей температурой, затем при необходимости охлаждают во втором теплообменнике (E2), в котором используемой охлаждающей средой при необходимости может быть конденсат, испаряемый в теплообменнике E2 до водяного пара низкого давления. Охлаждающей средой в теплообменнике (E2) может быть также вода, которая таким образом подогревается перед подачей в комбинированный цикл (CB), находящийся после турбины расширения (TD1), связанной с компрессором воздуха-окислителя (C1). В некоторых случаях охлаждающей средой в теплообменнике (E2) может быть сырье для реактора-теплообменника, состоящее из смеси углеводородного сырья и водяного пара (отмечено буквой A на фигуре 2).

Охлаждение отходящего газа сгорания (8) продолжают в воздушном холодильнике (AE1) или в теплообменнике, использующем воду в качестве охлаждающей среды, для охлаждения перед входом по линии (9) в сепаратор (D1) до температуры ниже температуры точки росы упомянутого отходящего газа сгорания при давлении на входе в упомянутый сепаратор (D1). В этих условиях простой конденсацией возможно выделить большую часть воды, содержащейся в отходящем газе сгорания (9).

В общем случае давление в сепараторе (D1) равно давлению на выходе из реактора-теплообменника (со стороны зоны горения), уменьшенному на потери давления в контуре отходящего газа сгорания, возникающие в теплообменниках (E1) и (E2) и воздушном холодильнике (AE1).

Отходящий газ сгорания (10), уже не содержащий воду после сепаратора (D1), повторно компримируют в компрессоре C2, называемом компрессором рецикла, до давления, позволяющего сравняться с давлением на входе в реактор-теплообменник (R1), затем подогревают в теплообменнике (E1) и возвращают в реактор-теплообменник (R1) в виде потока (11) с температурой ниже температуры отходящего газа (6) в общем случае в интервале от 0,5 до 50°C и предпочтительно в интервале от 1 до 10°C.

В отношении контура отходящего газа сгорания могут существовать многочисленные варианты, имеющие целью общую экономичность способа, при том, что отходящий газ (11) возвращают в реактор-теплообменник (R1) при температуре как можно более близкой к температуре отходящего газа (6) на выходе.

Варианты, показанные на фигурах 2 и 3 настоящего способа, позволяют осуществить такое условие более лучшим образом. Часть сжатого воздуха (4), не подаваемого в реактор-теплообменник (R1), подают после узла, понижающего давление, (V1) в камеру дожигания (CC1), которая позволяет посредством сжигания водорода (19) максимально повысить температуру потока (12) до значения в общем случае в интервале от 1000 до 1300°C. Посредством узла, понижающего давление‚ (V1) снижают давление в контуре (4) для уравновешивания давления в камере дожигания (CC1) с давлением потока (12) на выходе из реактора-теплообменника (R1).

Поток (12) состоит в основном из азота и водяного пара, остающихся после сгорания водорода. Поток (12), состоящий из части отходящих газов сгорания (6), подают в камеру дожигания (CC1). Поток (13), образующийся при сжигании водорода (19) в камере дожигания (CC1), расширяется в турбине (TD11 или TD2), которая вырабатывает частично энергию, необходимую для привода компрессора (C1), и которая может, в некоторых случаях, вращать генератор переменного тока (AT11 или AT2).

Расширившийся отходящий газ (14) оказывается под давлением, близком к атмосферному давлению. Данный поток (14) может быть использован в качестве теплоносителя для получения пара в теплообменнике (CB), как представлено на фигуре 1, или использован в качестве теплоносителя для подогрева сырья для реактора-теплообменника (R1). Возможны другие применения потока (14), остающиеся в рамках способа по настоящему изобретению.

Водород (5), используемый для сжигания в реакторе-теплообменнике (R1), и водород (19) для камеры дожигания (CC1) преимущественно состоят по меньшей мере из части водорода, образующегося в качестве отходящего газа реактора-теплообменника (R1).

Варианты, показанные на фигурах 2 и 3, позволяют, по сравнению с основной схемой фигуры 1, подавать отходящий газ сгорания (11) при температуре, равной или превышающей температуру отходящих газов сгорания (6). Это представляет интерес в отношении потребления топлива.

Оба варианта, которые будут описаны ниже, не противоречат различным способам подачи воздуха (3), водорода (5) и возвращаемого отходящего газа сгорания (11) в реактор-теплообменник (R1). На фигурах 3 и 4 показана раздельная подача каждого из 3 упомянутых потоков, но возможна также подача смеси потоков (5) и (11) или потоков (3) и (11).

В первом варианте, показанном на фигуре 2, компрессор (C11) позволяет компримировать воздух до среднего давления в интервале от 0,3 до 0,8 МПа. Часть сжатого воздуха (15) направляют в контур инертного газа. Отходящий газ сгорания (7) проходит по той же схеме охлаждения в теплообменниках (E1), (E2) и воздушном холодильнике (AE1) и той же схеме отделения воды в сепараторе (D1), как и в основной схеме на фигуре 1. Как и на фигуре 1, поток (10) представляет собой инертный газ, освобожденный от воды, сконденсированной в сепараторе (D1).

В противоположность этому поток (16), образуемый смесью потоков (10) и (15), подают в компрессор (C3), который позволяет повысить давление предпочтительно до давления в интервале от 0,3 до 0,8 МПа, типично в интервале от 1,5 до 2,5 МПа. Поток (17), подаваемый компрессором (C3), подогревают в теплообменнике (E1) предпочтительно до температуры в интервале от 600 до 700°C и более предпочтительно до температуры приблизительно 680°C, затем подают в камеру сгорания (CC2), питаемую водородом (20) в качестве топлива.

Поток (21), выходящий из камеры дожигания (CC2), находится предпочтительно при температуре в интервале от 1000 до 1300°C. Данный поток (21) расширяется в турбине (TD3), связанной с компрессором (C3), до давления, очень близкого к давлению воздуха-окислителя (3), подаваемого в реактор-теплообменник (R1).

Расширившийся отходящий газ (11) подают в реактор-теплообменник (R1). С учетом того, что сжигание осуществляют посредством подачи водорода (20), подаваемого в камеру дожигания (CC2), упомянутый отходящий газ (11) при этом оказывается при температуре, близкой к температуре отходящего газа сгорания, что представляет собой благоприятный фактор в отношении сжигания водорода внутри реактора-теплообменника (R1).

Во втором варианте, показанном на фигуре 3, контур отходящего газа сгорания является таким же, как и в варианте, показанном на фигуре 2. В противоположность этому отличающийся контур воздуха-окислителя (15), необходимого для сжигания водорода (20) в камере дожигания (CC2), позволяет уменьшить размер компрессора (C3). Сжатый воздух (15), выходящий из компрессора (C1) при давлении в интервале от 1,5 до 2,5 МПа, подают по меньшей мере частично непосредственно в камеру дожигания (CC2).

Другую часть сжатого воздуха (22) подают в камеру сгорания (CC4), в которой осуществляют сжигание потока водорода (23), вследствие чего образуется отходящий газ сгорания (24), который расширяется в турбине (TD12), связанной с компрессором (C1) и генератором переменного тока (AT12).

Расширившийся отходящий газ (2), выходящий из турбины (TD12), находится при давлении в интервале от 0,3 до 0,4 МПа и предпочтительно при температуре приблизительно 600-700°C. Его подают частично в реактор-теплообменник (R1) по линии (3) и частично в камеру дожигания (CC1) по линии (4) через узел, понижающий давление (V1), по такой же схеме, как и описанная в основном случае.

Отходящий газ (13), выходящий из камеры дожигания (CC1), расширяется в турбине (TD2), которая, в противоположность основной схеме и первому варианту, не вращает компрессор (C1) или (C11), а только генератор переменного тока (AT2), который производит электрическую энергию. Данный вариант позволяет производить больше электрической энергии, чем в первом варианте (фигура 2) или в основном случае (фигура 1). Он иллюстрирует возможности управления комбинированным производством электрической энергии.

ПРИМЕРЫ ПО НАСТОЯЩЕМУ ИЗОБРЕТЕНИЮ

Пример 1

Данный пример приведен в качестве иллюстрации способа по настоящему изобретению и соответствует основной схеме, представленной на фигуре 1. Сырье для парового риформинга состоит из 90 мол.% метана, 8 мол.% этана и 2 мол.% диоксида углерода. Расход сырья составляет 3500 кмоль/ч. Количество воды, подаваемой с сырьем для парового риформинга, соответствует соотношению вода/углерод, равному 3.

Сырье для парового риформинга с добавкой воды составляет поток (A). Расход отходящего газа реакции (B) составляет 21490 кмоль/ч. Катализатор для парового риформинга представляет собой катализатор на основе никеля, нанесенного на алюминий, с коммерческим названием KATALCO 23-4Q компании Johnson Mattey.

Условия проведения реакции:

Температура на выходе из катализатора: 900°C

Давление: 2,5 МПа на входе (1 МПа = 10 бар)

Воздух (1) с расходом 70240 кмоль/ч компримируют в компрессоре (C1) до давления 2 МПа. Сжатый воздух (3) подают в реактор-теплообменник (R1) при температуре 500°C. Расход воздуха (3) регулируют таким образом‚ чтобы поддерживать содержание кислорода в отходящем газе сгорания, равным 0,5 мол.%.

Водород (5), направляемый на сжигание и поступающий с отходящим газом (B) после прохождения реакторов высоко- и низкотемпературной конверсии CO и установки улавливания CO2 (на схеме фигуры 1 не показаны), подают отдельно в реактор-теплообменник (R1) с парциальным расходом 3450 кмоль/ч. Отходящий газ сгорания (11) подают отдельно в реактор-теплообменник (R1) с расходом 31400 кмоль/ч.

Величина рецикла потока (6) в реактор-теплообменник (R1) составляет 80%. В теплообменнике (E1) разность температур составляет 50°C.

Брутто-производство водорода, выходящего с отходящим газом парового риформинга после реакции высоко- и низкотемпературной конверсии и отделения CO2, составляет 12830 кмоль/ч или 287536 нм3/ч. Нетто-производство водорода, то есть брутто-производство водорода, уменьшенное на потребление водорода в двух точках сжигания (поток (5) и поток (19)), составляет 2780 кмоль/ч или 62310 нм3/ч.

Электрическая мощность, развиваемая генератором переменного тока (AT1), составляет 92,2 МВт. Речь идет о мощности, развиваемой турбиной (TD1) и уменьшенной на мощность, необходимую для привода компрессора (C1). Электрическая мощность, развиваемая в комбинированном цикле (CB), составляет 98,8 МВт. Таким образом, полная электрическая мощность (CB)+(AT1) составляет 191 МВт.

В приведенной далее таблице 1 представлены расходы и составы различных потоков, составляющих контур отходящих газов сгорания, а также значения температуры и давления. Номера потоков соответствуют номерам на фигуре 1.

Пример 2

Второй пример соответствует первому варианту, представленному на фигуре 2. Расход сырья для парового риформинга составляет 7450 кмоль/ч. Количество воды, подаваемой с сырьем для парового риформинга, соответствует соотношению вода/углерод, равному 3.

Условия проведения реакции:

Температура на выходе из катализатора: 900°C

Давление: 2,5 МПа на входе (1 МПа = 10 бар)

Воздух (1) с расходом 70240 кмоль/ч компримируют в компрессоре (C1) до давления 0,5 МПа. Часть сжатого воздуха (3) подают в реактор (R1) при температуре 180°C. Расход воздуха (3) регулируют таким образом‚ чтобы поддерживать содержание кислорода в отходящем газе сгорания, (6) равным 0,3% мол.

Водород (5), направляемый на сжигание и поступающий с отходящим газом (B) после прохождения реакторов высоко- и низкотемпературной конверсии CO и установки улавливания CO2 (на схеме фигуры 2 не показаны), подают отдельно в реактор (R1) с парциальным расходом 2460 кмоль/ч.

Другую часть сжатого воздуха (15) компримируют с разбавляющим азотом (10) в компрессоре (C3) до давления 2 МПа c получением потока отходящего газа (17). Его расход регулируют таким образом, чтобы поддерживать содержание кислорода в отходящем газе сгорания (21) камеры дожигания (CC2), равным 0,3%.

Водород (20), направляемый на сжигание и поступающий с отходящим газом (B) после прохождения реакторов высоко- и низкотемпературной конверсии CO и установки улавливания CO2 (на схеме фигуры 2 не показаны), подают отдельно в камеру дожигания (CC2) с парциальным расходом 16030 кмоль/ч. Отходящий газ сгорания (21) после расширения в турбине (TD3) в виде потока (11) подают отдельно в реактор (R1) с расходом 219000 кмоль/ч. Величина рецикла потока (6) в реактор парового риформинга составляет 80%. В теплообменнике (E1) разность температур составляет 35°C.

Брутто-производство водорода, выходящего с отходящим газом парового риформинга, после реакции высоко- и низкотемпературной конверсии CO и отделения CO2 составляет 27300 кмоль/ч или 612060 нм3/ч. Нетто-производство водорода, то есть брутто-производство водорода, уменьшенное на потребление водорода в двух точках сжигания (поток (5) и поток (19)), составляет 2770 кмоль/ч или 62070 нм3/ч.

Электрическая мощность, развиваемая генератором переменного тока (AT3), составляет 249 МВт. Речь идет о мощности, развиваемой турбиной (TD3) и уменьшенной на мощность, необходимую для привода компрессора (C3). Электрическая мощность, развиваемая генератором переменного тока (AT11), составляет 76 МВт. Речь идет о мощности, развиваемой турбиной (TD11) и уменьшенной на мощность, необходимую для привода компрессора (C11). Электрическая мощность, развиваемая в комбинированном цикле (CB), составляет 152 МВт. Таким образом, полная электрическая мощность, развиваемая (CB), (AT1) и (AT3), составляет 477 МВт.

В приведенной далее таблице 2 представлены расходы и составы различных потоков, составляющих контур отходящих газов сгорания, а также значения температуры и давления. Номера потоков соответствуют номерам на фигуре 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВОДОРОДА ПОСРЕДСТВОМ ПАРОВОГО РИФОРМИНГА НЕФТЯНОЙ ФРАКЦИИ С ОПТИМИЗИРОВАННЫМ ПРОИЗВОДСТВОМ ПАРА | 2011 |

|

RU2599762C2 |

| ПОЛУЧЕНИЕ МЕТАНОЛА С ИСПОЛЬЗОВАНИЕМ СВЕРХЧИСТОГО ВОДОРОДА ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2570458C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМБИНИРОВАННОГО ПРОИЗВОДСТВА ЭЛЕКТРИЧЕСКОЙ И МЕХАНИЧЕСКОЙ ЭНЕРГИИ | 1991 |

|

RU2119700C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ В ГАЗОТУРБИННОЙ УСТАНОВКЕ И ГАЗОТУРБИННАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2085754C1 |

| РИФОРМИНГ-ПРОЦЕСС, ОБЪЕДИНЕННЫЙ С ГАЗОТУРБИННЫМ ГЕНЕРАТОРОМ | 2021 |

|

RU2836019C1 |

| УСТРОЙСТВА И СПОСОБЫ ОБРАБОТКИ ВОДОРОДА И МОНООКСИДА УГЛЕРОДА | 2009 |

|

RU2495914C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДОСОДЕРЖАЩЕГО СИНТЕЗ-ГАЗА | 2018 |

|

RU2780578C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ СИНТЕЗА МЕТАНОЛА С ПРИМЕНЕНИЕМ ВОЗОБНОВЛЯЕМОЙ ЭНЕРГИИ | 2020 |

|

RU2827015C2 |

| Способ производства азотно-водородной смеси для синтеза аммиака путем частичного окисления водорода воздухом | 2024 |

|

RU2828861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И МЕТАНОЛА | 2004 |

|

RU2285660C2 |

Изобретение относится к способу комбинированного производства электроэнергии и получения обогащенного водородом газа паровым риформингом углеводородной фракции. Способ получения синтез-газа паровым риформингом углеводородного сырья в реакторе и комбинированного производства электрической энергии, в котором подвод тепла, необходимого для реакции парового риформинга осуществляют посредством сжигания водорода, разбавленного частью отходящих газов сгорания, упомянутое сжигание осуществляют внутри реактора-теплообменника, воздух, необходимый для упомянутого сжигания, компримируют до давления в интервале от 0,4 до 4 МПа абс. посредством компрессора, а отходящий газ, образующийся при упомянутом сжигании, представляет собой часть в виде потока, возвращаемого на вход реактора-теплообменника для разбавления водорода и ограничения содержания кислорода в реакторе-теплообменнике до значения менее 10 мол.%, причем другую часть отходящего газа сгорания подают в камеру дожигания, поток, образующийся при сжигании водорода в камере дожигания, расширяется в турбине, которая вырабатывает частично энергию, необходимую для привода компрессора, и которая вращает генератор переменного тока. Изобретение позволяет улавливать СО2 промывкой дымовых газов, использовать топливо, при сгорании которого не образуется СО2. 9 з.п.ф-лы, 3 ил.

1. Способ получения синтез-газа паровым риформингом углеводородного сырья (А) в реакторе парового риформинга (R1) и комбинированного производства электрической энергии, в котором подвод тепла, необходимого для реакции парового риформинга осуществляют посредством сжигания водорода (5), разбавленного частью отходящих газов сгорания (11), причем упомянутое сжигание осуществляют внутри реактора-теплообменника (R1), воздух, необходимый для упомянутого сжигания (1), компримируют до давления в интервале от 0,4 до 4 МПа абс. посредством компрессора (С1), а отходящий газ (6), образующийся при упомянутом сжигании и составляющий контур разбавления, представляет собой часть в виде потока (7), переходящего в поток (11), возвращаемую на вход упомянутого реактора-теплообменника для разбавления водорода (5) и ограничения содержания кислорода в реакторе-теплообменнике (R1) до значения менее 10 мол.%, причем другую часть (12) отходящего газа сгорания подают в камеру дожигания (СС1), поток (13), образующийся при сжигании водорода (19) в камере дожигания (СС1), расширяется в турбине (TD1), которая вырабатывает частично энергию, необходимую для привода компрессора (С1), и которая вращает генератор переменного тока (AT11), обеспечивающий комбинированное производство электрической энергии.

2. Способ получения синтез-газа по п.1, в котором отходящий газ сгорания (11) возвращают в реактор-теплообменник (R1) при температуре, как можно более близкой к температуре отходящего газа (6) на выходе, причем разность между температурами отходящих газов (6) и (11) составляет менее 10°С и предпочтительно менее 5°С.

3. Способ получения синтез-газа по п.1, в котором воздух-окислитель компримируют до давления в интервале от 1,5 до 2,0 МПа абс.

4. Способ получения синтез-газа по п.1, в котором подача возвращаемого отходящего газа сгорания (7) на входе в реактор-теплообменник (R1) составляет в интервале от 20 до 90 мол.% потока отходящего газа сгорания (6).

5. Способ получения синтез-газа по п.1, в котором, в случае, когда возвращаемый газ сгорания (11) подают в реактор-теплообменник (R1) отдельно, подача возвращаемого потока (7) составляет в интервале от 30 до 60 мол.% потока отходящего газа сгорания (6).

6. Способ получения синтез-газа по п.1, в котором, в случае, когда возвращаемый отходящий газ сгорания (11) подают в реактор-теплообменник (R1) в смеси воздух-окислитель (3), подача возвращаемого потока (7) составляет в интервале от 60 до 90 мол.% потока отходящего газа сгорания (6).

7. Способ получения синтез-газа по п.1, в котором отходящий газ сгорания (6) разделяют на первый поток (12), подаваемый в камеру сгорания (СС1), и второй поток (7), который охлаждают в первом теплообменнике (Е1) с использованием в качестве охлаждающей среды отходящего газа сгорания (11), затем во втором теплообменнике (Е2) с использованием охлаждающей среды вне пределов настоящего способа, затем в воздушном холодильнике (АЕ1), причем поток, выходящий из воздушного холодильника (9), подают в сепаратор (D1), из которого выходит поток (10), практически не содержащий воду; далее поток (10) повторно компримируют в компрессоре (С2) до давления, равного давлению в реакторе-теплообменнике (R1), подогревают в теплообменнике (Е1) и возвращают в реактор-теплообменник (R1) в виде потока (11) при температуре ниже температуры отходящего газа сгорания (6) в интервале от 1 до 5°С.

8. Способ получения синтез-газа по п.1, в котором отходящий газ сгорания (10), практически не содержащий воду после сепаратора (D1), повторно компримируют в компрессоре (С3) до давления, превышающего давление в реакторе-теплообменнике (R1), подогревают в теплообменнике (Е1) и подают в камеру дожигания (СС2), в которой в качестве топлива используется водород (20) и в которой производится нагрев до температуры в интервале от 1000 до 1300°С, предпочтительно приблизительно 1200°С, и расширяют в турбине расширения (TD3) до давления, равного давлению в реакторе-теплообменнике (R1), перед возвратом в виде потока (11) в упомянутый реактор-теплообменник (R1) при температуре, максимально близкой к температуре отходящего газа сгорания (6).

9. Способ получения синтез-газа по п.1, в котором сжатый воздух (3) подают в реактор-теплообменник (R1) по следующей схеме: подают питающий воздух (1) в компрессор (С1), в котором происходит компримирование воздуха, первую часть которого в виде потока (15) подают в первую камеру дожигания (СС2), в которой сжигается поток водорода (20) и образуется отходящий газ сгорания (21), который расширяется в турбине (TD3) с образованием потока (11), подаваемого в реактор-теплообменник (R1), а вторую часть в виде потока (22) подают во вторую камеру сгорания (СС4), питаемую водородом (23), образующийся в камере сгорания (СС4) отходящий газ (24) подают в турбину расширения (TD12) с образованием потока (2), часть которого в виде потока (3) составляет поток сжатого воздуха, питающего реактор-теплообменник (R1).

10. Способ получения синтез-газа по п.1, в котором в схеме сжигания не образуется выброс СО2.

| FR 2852358 A1, 17.09.2004 | |||

| Цепной четочный водоподъемный аппарат | 1927 |

|

SU5783A1 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ В ЦИКЛЕ, СОДЕРЖАЩЕМ ГАЗОВУЮ ТУРБИНУ | 1996 |

|

RU2175724C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА АММИАКА | 1997 |

|

RU2211798C2 |

| RU 2058813 C1, 27.04.1996 | |||

| НЕЙТРАЛИЗАТОР АГРЕССИВНЫХ ГАЗОВ В СРЕДАХ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2003 |

|

RU2232721C1 |

Авторы

Даты

2011-08-10—Публикация

2007-05-07—Подача