Настоящее изобретение относится к способу переработки потока отходящих газов, образующийся в установке по производству алюминия посредством электролитического восстановления оксида алюминия в расплаве, с использованием по меньшей мере одного анода из углеродсодержащего материала, который содержит оксиды углерода из-за восстановление оксида алюминия с помощью углерода. Объектом настоящего изобретения также является комплекс оборудования, содержащий устройство электролиза для производства алюминия посредством электролитического восстановления оксида алюминия в расплаве, по меньшей мере один теплообменник, в котором по меньшей мере один первый частичный поток потока отходящих газов, содержащего оксиды углерода, из установки для производства алюминия охлаждают до более низкой температуры, а также по меньшей мере одно устройство для очистки и/или кондиционирования потока отходящих газов из установки для производства алюминия.

УРОВЕНЬ ТЕХНИКИ

Производство алюминия осуществляют преимущественно посредством электролиза в расплаве солей по процессу Холла-Эру. В данном процессе эвтектическая смесь легкоплавкого алюминиевого минерала криолита (Na3[AlF6]) и тугоплавкого оксида алюминия (корунда) подвергают электролизу в расплаве солей, в результате чего восстанавливается оксид алюминия. В расплаве оксид алюминия присутствует в диссоциированном на ионы виде.

Al2O3 → 2Al3++3О2-

Находящиеся в расплаве ионы алюминия мигрируют к катоду, где они присоединяют электроны и восстанавливаются до атомов алюминия.

Al3++3е- → Al

Отрицательные ионы кислорода О2- мигрируют к аноду, отдают избыточные электроны и вступают в реакцию с углеродом анода с образованием монооксида углерода и диоксида углерода, которые выделяются в виде газов.

С+2О2- → CO2+4е-

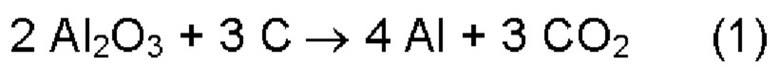

Таким образом, полное уравнение реакции для процесса Холла-Эру выглядит следующим образом:

При восстановлении оксида алюминия до алюминия образуются большие количества диоксида углерода (CO2) и монооксида углерода (СО). Помимо данных двух газов выделяются диоксид серы (SO2) и фтористый водород (HF). Тетрафторид углерода (CF4), гексафторэтан (C2F6), гексафторид серы (SF6) и тетрафторид кремния (SiF4) также имеют значение в количественном отношении при низких концентрациях кислорода. Компоненты CO2, СО и SO2 образуются в результате прогорания анода. Прокаленный нефтяной кокс, используемый при переработке сырой нефти в топливо, содержит компоненты серы, в зависимости от качества, в диапазоне, например, от 1 до 7% масс. Во многих случаях отходящие газы при производстве алюминия выбрасываются в атмосферу [Aarhaug и др., “Aluminium Primary Production Off-Gas Composition and Emissions: An OverView”, JOM, том 71, №9, 2019]. В случае выбросов SO2 и HF не должны превышаться определенные допустимые предельные значения. Кроме того, выбросы вредных для климата газов все чаще подвергаются регламентированию. Около 7% мирового промышленного потребления энергии и 2,5% антропогенных парниковых газов связаны с производством алюминия. В жизненном цикле производства первичного алюминия может образоваться до 20 кг CO2-эквивалента на кг алюминия. Выбросы CO2 в Германии в 2018 г. составили около 1 миллиона тонн эквивалента углекислого газа (Выбросы парниковых газов 2018 (VET_Bericht 2018)). Перфорированные углеводороды (ПФУ) образуются в результате повышенного напряжения, которое возникает при слишком малом содержании растворенного оксида алюминия (Al2O3). Поэтому стратегии по сокращению выбросов в результате процесса Холла-Эру при производстве алюминия представляют большой экономический и экологический интерес.

В литературе можно найти исследования по разделению и использованию диоксида углерода, который содержится в потоке отходящих газов электролиза оксида алюминия в расплаве солей. Однако сравнительно низкие концентрации диоксида углерода в потоке отходящих газов имеют решающее значение с точки зрения экономической целесообразности такого использования. Поток отходящих газов состоит из отходящих газов электролиза в расплаве солей и окружающего воздуха. Известной стратегией для концентрирования является уменьшение вентиляции ячейки, что приводит к более высокой концентрации CO2, но также становиться причиной более высокой температуры ячейки и отходящих газов.

В европейской заявке на патент ЕР 2660358 А2 описан способ электролитического получения алюминия из оксида алюминия в соответствии с процессом Холла-Эру, в котором образующиеся в электролитической ячейке частицы пыли и отходящие газы, которые в частности содержат фтористый водород, диоксид серы и диоксид углерода, откачивают через вытяжной канал и направляют в устройство очистки газа. Там отходящие газы контактируют с абсорбентом в форме оксида алюминия, который реагирует с фтористым водородом и диоксидом серы, причем образующиеся при этом частицы отделяют с помощью фильтрующего устройства. При этом увлекаемые с отходящими газами частицы пыли также отделяют. Затем оставшийся диоксид серы также можно отделить в промывочном устройстве с использованием морской воды или извести. Диоксид углерода также можно отделить в процессе промывки с использованием раствора карбоната аммония. В данном известном способе отделенный диоксид углерода утилизируют, а очищенный отходящий газ выводят в окружающую среду. Для охлаждения потока отходящих газов из устройства для электролиза может быть использован теплообменник, при этом в качестве охлаждающей среды используют окружающий воздух или охлаждающую воду из водоема. Частичный поток отходящих газов, охлажденных таким образом, может быть подан обратно в электролизную ячейку.

В европейской заявке на патент ЕР 2360296 А1 описан уровень техники, аналогичный описанному в вышеупомянутом документе. Описан способ электролитического получения алюминия, в котором отходящие газы электролиза откачивают, освобождают от пыли и вредных газов и охлаждают, при этом после очистки и охлаждения частичный поток очищенных и охлажденных отходящих газов подают обратно в электролизную ячейку. Однако в данном известном способе не предусматривается, что оксиды углерода, содержащиеся в отходящих газах электролизной ячейки, подлежат рециркуляции, в том смысле, что эти газы служат исходными реагентами для последующего синтеза ценных химических веществ. Скорее, диоксид углерода рассматривается как отходы, подлежащие утилизации, которые после сжатия помещают в заброшенную шахту.

В германской заявке на патент DE 19757148 А1 также описан способ получения алюминия электролизом в расплаве из оксида алюминия, в котором пылевидные составляющие и фтористый водород удаляют из отходящего газа с помощью газопоглощающего материала. При этом образуется фторид алюминия, который можно вернуть обратно в расплав. Переработка оксидов углерода, также содержащихся в отходящих газах электролиза в расплаве, в данном документе не описывается.

Задача настоящего изобретения состояла в том, чтобы предоставить способ или соответственно комплекс оборудования упомянутого вначале типа, в которых создается возможность направить оксиды углерода, полученные при электролитическом производстве алюминия, по меньшей мере частично на экономически целесообразное использование.

Еще одна задача заключалась в том, чтобы направить на рациональное использование отходящие газы, образующиеся при получении анодов.

Решение вышеупомянутой задачи обеспечивается способом упомянутого в начале типа с признаками пункта 1 формулы изобретения или соответственно комплексом оборудования с признаками пункта 16 формулы изобретения.

Согласно изобретению по меньшей мере один частичный поток оксидов углерода, содержащихся в потоке отходящих газов, очищают и/или кондиционируют, и подвергают взаимодействию с водородом и восстанавливают до монооксида углерода и/или метана или смешивают с потоком водорода, а затем подают в химическую или биотехнологическую реакцию.

В рамках предпочтительного варианта усовершенствования способа согласно изобретению существуют, в частности, три альтернативных возможности. Согласно первому варианту оксиды углерода, содержащиеся в потоке отходящих газов, могут быть поданы в устройство, в котором осуществляется обратная реакция конверсии водяного газа, в случае которой по меньшей мере часть диоксида углерода реагирует с водородом и восстанавливается до монооксида углерода, таким образом образуя поток синтез-газа.

Под «синтез-газом» в более узком смысле понимают промышленно производимые газовые смеси, содержащие помимо других газов водород и монооксид углерода. В зависимости от того, в каком соотношении в газовой смеси содержатся водород и монооксид углерода, из синтез-газа могут быть получены различные продукты, например, жидкое топливо в соответствии с процессом Фишера-Тропша при соотношении водорода к монооксиду углерода 1-2:1, спирты, такие как, метанол или этанол, при соотношении примерно 2:1, или метан или синтетический природный газ (SNG) в результате реакции метанирования при соотношении примерно 3:1.

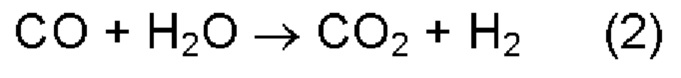

Так называемая реакция конверсии водяного газа обычно используется для снижения содержания монооксида углерода в синтез-газе и для производства дополнительного количества водорода. Это происходит согласно следующему уравнению реакции:

Вышеупомянутая реакция (2) является равновесной реакцией, которая протекает в противоположном направлении при изменении условий реакции, например, при повышении температуры. Данная обратная реакция обозначается здесь как обратная реакция конверсии водяного газа и соответствует уравнению реакции, приведенному ниже:

Таким образом, в предпочтительном варианте усовершенствования способа согласно изобретению, вышеупомянутая реакция (3) может быть использована для превращения в монооксид углерода части диоксида углерода, образовавшегося при электролизе оксида алюминия в расплаве солей, при помощи водорода, который получают, например, пиролизом углеводородов или который поступает из другого источника, чтобы таким образом получить дополнительный монооксид углерода и предоставить синтез-газ с более высоким содержанием монооксида углерода с одновременно сниженным содержанием диоксида углерода, так что данная смесь синтез-газа имеет состав, особенно подходящий для конкретных дальнейших преобразований.

Если, например, соотношение монооксида углерода к диоксиду углерода в смеси синтез-газа является относительно высоким, согласно предпочтительному варианту настоящего изобретения смесь синтез-газа может быть использована, например, вместе с водородом, в химической или биотехнологической установке.

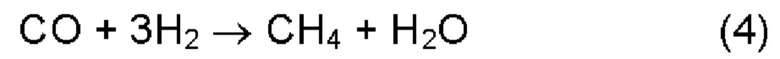

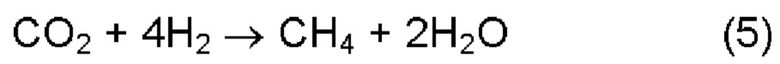

Второй предпочтительный вариант способа согласно изобретению предусматривает, что в устройстве проводят реакцию Сабатье, по которой диоксид углерода и/или монооксид углерода посредством взаимодействия с водородом превращают в метан. Согласно данной реакции, названной в честь французского химика Поля Сабатье, взаимодействие монооксида углерода с водородом протекает по уравнению реакции, приведенному ниже:

Аналогичным образом диоксид углерода также может взаимодействовать с водородом в соответствии с уравнением реакции, приведенным ниже:

Полученный таким образом метан может либо служить в качестве энергоносителя и, например, подвергаться складированию, либо его можно использовать в качестве исходного вещества в химической или биотехнологической установке для синтеза других ценных химических продуктов.

Согласно третьему предпочтительному варианту изобретения оксиды углерода, содержащиеся в потоке отходящих газов, подают в устройство, в котором они смешиваются с потоком водорода. В этом случае такая смесь содержит, например, монооксид углерода и водород, и также образует синтез-газ, который можно использовать в качестве потока исходного газа в химической или биотехнологической установке.

Предпочтительный вариант усовершенствования способа согласно изобретению предусматривает, что по меньшей мере один частичный поток отходящих газов из установки для производства алюминия сначала обрабатывают в первом устройстве для очистки и/или кондиционирования отходящего газа, перед тем как поток отходящих газов подают в устройство, в котором осуществляют обратную реакцию конверсии водяного газа или реакцию Сабатье, или отходящий газ смешивают с водородом. В таком устройстве, например, может происходить удаление мешающих или соответственно вредных для окружающей среды газовых компонентов отходящего газа из установки для производства алюминия, например, фтористого водорода или диоксида серы. В данном устройстве, например, газообразные компоненты из отходящего газа могут быть удалены промывкой или твердые частицы могут быть удалены фильтрацией или адсорбцией. Однако в данном устройстве можно также добавлять газы, например, если изменение состава смеси отходящих газов является выгодным для последующего реакционного процесса при производстве ценных химических продуктов.

Согласно первой возможности в рамках предпочтительного варианта усовершенствования изобретения по меньшей мере один частичный поток, например, второй частичный поток потока отходящих газов, после выхода из установки для производства алюминия сначала охлаждают до более низкой температуры в теплообменнике и только после этого направляют в вышеупомянутое устройство для очистки и/или кондиционирования отходящего газа. Данное охлаждение может быть осуществлено, например, для передачи тепла в теплообменнике, так что энергия, содержащаяся в горячих отходящих газах, может быть использована, например, в других частях установки для нагрева потока материала.

В качестве альтернативы этому или также дополнительно, по меньшей мере один - в случае описанного выше варианта при необходимости первый - частичный поток отходящих газов из установки для производства алюминия может быть направлен в устройство для очистки и/или кондиционирования отходящего газа без предварительного охлаждения. Таким образом, поток отходящего газа также можно разделить, и один частичный поток потока отходящих газов сначала охладить, а другой дополнительный частичный поток потока отходящих газов далее использовать не охлажденным. В качестве альтернативы можно использовать весь поток отходящих газов без охлаждения или весь поток отходящих газов охладить перед дальнейшей переработкой.

Предпочтительный вариант усовершенствования изобретения предусматривает, что по меньшей мере один первый частичный поток отходящих газов, содержащего оксиды углерода, возвращают из установки для производства алюминия в данную установку.

Данный частичный поток отходящих газов, который возвращают в установку, может быть потоком отходящих газов, предварительно охлажденным до более низкой температуры в теплообменнике. Данное действие имеет преимущество, заключающееся в том, что компоненты потока отходящих газов, поступающие из окружающего воздуха, заменяются в результате рециркуляции потока отходящих газов из восстановительной ячейки, и, таким образом, два компонента диоксид углерода и монооксид углерода накапливаются в потоке отходящих газов электролитической ячейки.

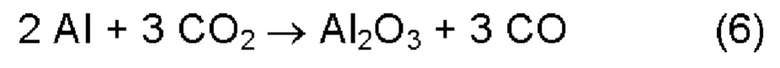

Основными компонентами потока отходящих газов из электролизной ячейки при электролизе оксида алюминия в расплаве солей являются компоненты диоксид углерода и монооксид углерода, которые образуются в результате прогорания анодов, изготовленных из углерода. Аноды состоят из прокаленного нефтяного кокса или пиролизного углерода и, как правило, пека в качестве связующего вещества, и обжигаются, например, в шахтных печах или вращающихся печах с использованием энергии. Готовые аноды применяют в электролизе Холла-Эру для производства алюминия с использованием криолита и энергии. Отходящие газы из восстановительной ячейки в основном образуются в результате электролитического восстановления оксида алюминия до алюминия в соответствии с уравнением реакции (1), приведенным выше, а также повторного окисления алюминия в соответствии с уравнением (6), приведенным ниже:

реакции Будуара между первичными CO2-газами и углеродом анода в соответствии с уравнением реакции (7), приведенным ниже:

и значительного прогорания анода из-за атмосферного кислорода над электролитической ванной в соответствии с уравнением реакции (8), показанным ниже:

Статистически получаются, например, следующие результаты распределения по расходу анодного углерода:

Прогорание анода из-за кислорода воздуха является причиной расхода углерода от примерно 8% масс. до примерно 15% масс., что составляет значительную долю от общего расхода. Кроме того, из-за разбавления образующихся отходящих газов окружающим воздухом отделение парниковых газов является дорогостоящим. Согласно настоящему изобретению предпочтительно предлагается частичная рециркуляция потока отходящих газов. В случае данных времен пребывания газовой фазы реакция CO2 и СО с углеродом анода сильно ограничена кинетически. Следствием этого является значительное снижение прогорание анода и концентрирование компонентов CO2 и СО в потоке отходящих газов восстановительной ячейки. Для этого поток отходящих газов предпочтительно охлаждают в теплообменнике до более низкой температуры и частично возвращают обратно. Часть потока отходящих газов может, например, в зависимости от того, какой тип дальнейшего использования предусмотрен, либо далее использоваться после охлаждения, либо передаваться в следующую технологическую часть без охлаждения. В зависимости от состава потока отходящих газов может в данном случае потребоваться при необходимости очистка и кондиционирование.

В частности, при создании комплекса оборудования, включающего технологические участки, в которых происходит пиролиз углеводородов, например пиролиз метана для производства анода, с одной стороны, и технологические участки, в которых происходит электролиз в расплаве солей для производства алюминия, с другой стороны, оксиды углерода, образующиеся во время производства алюминия, и, при необходимости, отходящие газы, образующиеся во время производства анодов, можно рационально использовать в непосредственной близости от места, где они были образованы. Согласно предпочтительному варианту усовершенствования способа согласно изобретению поток синтез-газа, полученный из потока отходящих газов электролизной ячейки, предпочтительно применяют для получения метанола, по меньшей мере одного спирта и/или по меньшей мере одного другого ценного химического продукта. Под другими ценными химическими продуктами понимают органические соединения на основе углерода практически любого вида, которые могут быть получены из синтез-газов, такие как олефины, альдегиды, простые эфиры и т.д., при помощи известных способов получения, или топлива или топливные смеси, такие как бензин или дизельное топливо, или высокоэнергетические газы, такие как метан, или другие высшие газообразные или жидкие углеводороды, и им подобные.

Выше уже упоминалось, что водород, подаваемый для обратной реакции конверсии водяного газа или реакции Сабатье, или для смешивания с оксидами углерода из потока отходящего газа, может быть получен, например, посредством пиролиза углеводородов, в частности метана или природного газа. Еще одно преимущество данного варианта способа заключается в том, что пиролизный углерод, который также получают при пиролизе углеводородов, в частности метана или природного газа, можно использовать при получении анодов для электролитического производства алюминия. Особым преимуществом пиролизного углерода по сравнению с обычным прокаленным нефтяным коксом является то, что он почти не содержит серы, и, таким образом, резко сокращаются серные выбросы.

Если согласно предпочтительному варианту способа предусмотрено охлаждение по меньшей мере одного частичного потока отходящих газов, то тогда появляется дополнительное преимущество, заключающееся в том, что в теплообменнике за счет потока отходящих газов может быть нагрет метансодержащий газовый поток, в частности поток исходного газа, который используется для пиролиза углеводорода, в частности, метана или природного газа, так что на этом этапе энергия, содержащаяся в отходящем газе, может быть использована в процессе.

В одном возможном варианте способа согласно изобретению предусматривается, что полученный после очистки и кондиционирования поток отходящих газов, содержащий диоксид углерода и монооксид углерода, используется непосредственно для химических превращений. В качестве альтернативы перед тем как газовую смесь подвергнут химическому превращению, в поток отходящих газов добавляют водород. Также в качестве альтернативы, посредством вышеупомянутой обратной реакции конверсии водяного газа сначала может быть увеличено содержание монооксида углерода, и полученный поток синтез-газа может быть преобразован в химической или биотехнологической установке в химические продукты, такие как метанол, высшие спирты или другие ценные химические продукты. Согласно другому альтернативному варианту способа, часть или весь монооксид углерода и/или часть или весь диоксид углерода могут быть превращены в метан в реакции Сабатье.

Объектом настоящего изобретения также является комплекс оборудования, включающий устройство электролиза для производства алюминия посредством электролитического восстановления оксида алюминия в расплаве с использованием по меньшей мере одного анода из углеродсодержащего материала, по меньшей мере один теплообменник, в котором по меньшей мере один частичный поток отходящего газа, содержащего оксиды углерода, из установки по производству алюминия охлаждается до более низкой температуры, а также по меньшей мере одно устройство для очистки и/или кондиционирования потока отходящих газов из установки по производству алюминия, причем комплекс оборудования согласно изобретению дополнительно включает по меньшей мере один реактор для взаимодействия потока отходящих газов с водородом с получением синтез-газа и/или метана, и/или устройство для смешивания потока отходящих газов с водородом для последующего использования в химической или биотехнологической установке для получения метанола, по меньшей мере одного спирта и/или по меньшей мере одного другого ценного химического продукта.

Такая концепция установки имеет преимущество, заключающееся в том, что поток отходящих газов из электролиза оксида алюминия в расплаве можно использовать несколькими способами внутри комплекса из нескольких технологических частей установки. С одной стороны, из оксидов углерода, содержащихся в отходящих газах, получают синтез-газ или метансодержащую газовую смесь, которая пригодная для получения ценных химических продуктов. Кроме того, тепло, содержащееся в потоке отходящих газов, можно использовать для передачи тепла, при котором предварительно нагревается поток исходного газа для пиролиза углеводородов, причем в случае данного пиролиза опять образуется водород, который можно добавлять в синтез-газ или использовать для реакции Сабатье. Кроме того, внутри комплекса оборудования также можно использовать пиролизный углерод из пиролиза углеводородов для получения анодов для электролиза в расплаве солей.

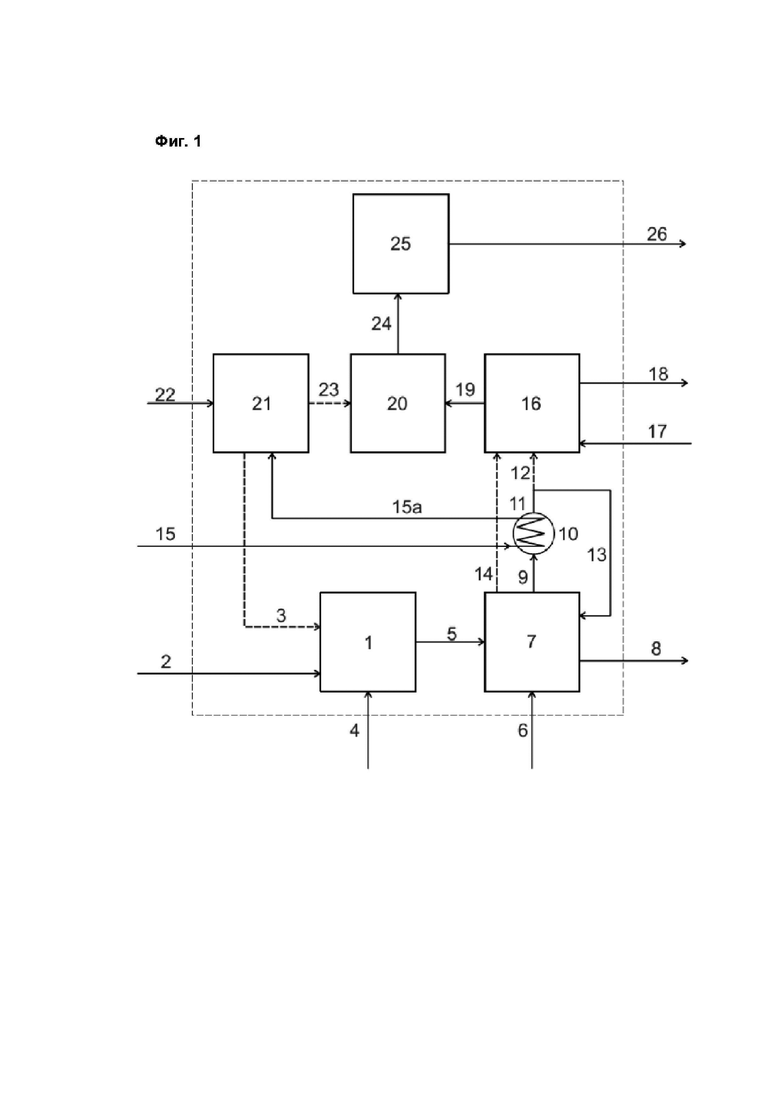

Легкокипящие углеводороды, образующиеся при получении анода (см., например, Aarhaug и др., «А Study of Anode Baking Gas Composition», Light Metals 2018, стр. 1379-1385), в частности метан, бензол и многоядерные ароматические углеводороды, могут быть преимущественно возвращены в реактор для пиролиза углеводородов. Например, данные легкокипящие углеводороды подают по линии (27) из устройства для получения анода (1) в реактор пиролиза углеводородов (21), или данные легкокипящие углеводороды по линии (27) добавляют в линию подачи (22) для метана или других углеводородов в реактор пиролиза углеводородов (21).

Перфорированные углеводороды (ПФУ) присутствующие при необходимости в отходящем газе с анода, превращаются во фтористый водород при пиролизе метана. Фтористый водород предпочтительно удаляют из газового потока, например адсорбируют/абсорбируют с помощью Al2O3 или Al(ОН)3. Адсорбент, насыщенный фторидом, преимущественно добавляют в расплав криолита, и фторид, таким образом, подвергается рециркуляции.

При этом комплекс оборудования согласно изобретению предпочтительно также включает устройство, в которое подаются оксиды углерода, содержащиеся в потоке отходящих газов, в котором осуществляется обратная реакция конверсии водяного газа, по которой по меньшей мере часть диоксида углерода взаимодействует с водородом и восстанавливается до монооксида углерода, таким образом образуя поток синтез-газа, или в котором осуществляется реакция Сабатье, по которой диоксид углерода и/или монооксид углерода в результате взаимодействия с водородом превращается в метан, или в котором оксиды углерода, содержащиеся в потоке отходящих газах, смешиваются с потоком водорода.

Кроме того, комплекс оборудования согласно изобретению предпочтительно также содержит по меньшей мере две независимые друг от друга линии, причем посредством первой линии первый поток отходящих газов, охлажденный в теплообменнике, с одной стороны, и, независимо от этого, посредством второй линии второй неохлажденный поток отходящих газов непосредственно из установки для производства алюминия могут быть направлены в устройство для очистки и/или кондиционирования. Данный возможный вариант конструкции комплекса оборудования согласно изобретению создает возможность использования тепловой энергии, содержащейся в потоке отходящих газов, только частично в теплообменнике для нагрева другого потока исходного газа, в то время как тепловая энергия, содержащаяся в неохлажденном частичном потоке отходящего газа, который при необходимости после очистки и кондиционирования используют непосредственно для получения смеси синтез-газа или смеси метансодержащих газов, может быть использована в дальнейшем процессе синтеза и переработки.

Далее настоящее изобретение будет дополнительно разъяснено при помощи примеров осуществления со ссылкой на приложенные чертежи. При этом показаны:

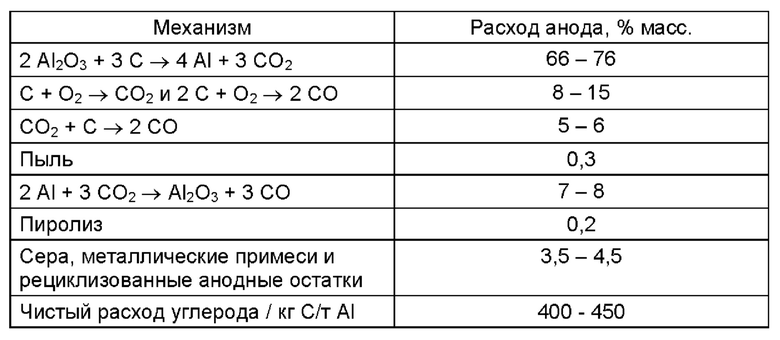

На фиг. 1 и 2 - упрощенная технологическая схема установки согласно изобретению для переработки потока отходящих газов, который образуется при производстве алюминия посредством электролитического восстановления оксида алюминия в расплаве.

Далее дается отсылка на фиг. 1 и 2, и на основе данного упрощенного схематического представления более подробно разъясняются иллюстративный вариант осуществления способа согласно изобретению, а также комплекс оборудования, применяемый в данном способе. На чертеже в качестве примера представлены только основные технологические части такого комплекса оборудования. Комплекс оборудования включает источник водорода, в частности реактор пиролиза 21, в котором осуществляют пиролиз углеводородов, например метана. Для этого метан направляют в данный реактор пиролиза 21 или в более сложное устройство, включающее такой реактор пиролиза, через питающую линию 15, а также через устройство 22 в реактор 21 подают энергию, чтобы довести метан до необходимой для пиролиза температуры, например, более 800°С. В реакторе пиролиза 21 при пиролитическом разложении образуется водород и пиролизный углерод. Водород подают из реактора 21 по линии 23 в следующий реактор 20, в котором, например, протекает обратная реакция конверсии водяного газа или реакция Сабатье, которые будут более подробно разъяснены позже. Пиролизный углерод, образующийся в реакторе пиролиза 21, подают через подающее устройство 3 в устройство 1, в котором из пиролизного углерода получают аноды для электролиза в расплаве 7 в соответствии с процессом Холла-Эру. В принципе, было бы возможно получать аноды из чистого пиролизного углерода. Однако предпочтительно используют смеси прокаленного нефтяного кокса, смешивая нефтяной кокс с пиролизным углеродом, а затем, после добавления пека, прессуют данную смесь в аноды, которые затем обжигают. Легкокипящие углеводороды, образующиеся при получении анода, направляют обратно по линии 27 в реактор пиролиза 21.

Вышеупомянутое устройство 1, которым может быть, например, шахтная печь или вращающаяся трубчатая печь, заполняют связующим веществом, например пеком, через дополнительное подающее устройство 2 и затем полученные таким образом в устройстве 1 электроды (аноды) транспортируют через дополнительное подающее устройство 5 от устройства 1 к установке 7, в которой осуществляют электролиз оксида алюминия в расплаве соли. В данную установку 7 через различные подающие устройства 6, которые представлены здесь в упрощенной форме только простой линией, подают дополнительные исходные реагенты, которые необходимы для электролиза в расплаве солей, а именно, с одной стороны, оксид алюминия, криолит, который используется для понижения температуры плавления твердых веществ, подлежащих плавлению, а также энергию, необходимую для доведения данной твердой смеси до температуры плавления эвтектики, которая обычно составляет около 950°С. В данной установке 7 затем в качестве продукта образуется алюминий, который может быть выведен из установки с помощью устройства для выведения 8. Кроме того, в результате окисления анодов, состоящих из пиролитического углерода, в установке 7 образуется газовая смесь диоксида углерода и монооксида углерода в соотношении, которое зависит от различных параметров во время электролиза оксида алюминия. Данную газовую смесь можно, например, выводить из установки 7 через первую линию 9 и направлять в теплообменник 10, в котором осуществляют охлаждение газовой смеси. При этом теплообмен происходит при обмене с метаном или природным газом, который подают по линии 15, таким образом, предварительно нагревают и затем подают по линии 15а в реактор пиролиза 21. Затем охлажденные отходящие газы подают в линию 11. Это можно рассматривать как пример интеграции энергии в комплексе оборудования согласно изобретению, хотя здесь также существуют альтернативные возможности.

Ниже по потоку от теплообменника 10 разделяют газовый поток 11, причем первый частичный поток подают по линии 12, показанной пунктирной линией, в устройство 16 для очистки и кондиционирования отходящего газа. Напротив второй частичный поток охлажденного отходящего газа возвращают по линии 13 в установку 7, в которой происходит электролиз оксида алюминия в расплаве солей, в результате чего отходящие газы обогащаются оксидами углерода в электролизной ячейке.

После очистки и кондиционирования потока отходящих газов в устройстве 16 газовую смесь подают по линии 19 в реактор 20, в котором может быть осуществлена обратная реакция конверсии водяного газа или, например, реакция Сабатье. В простейшем случае в качестве альтернативы также возможно, что технологическая часть, обозначенная цифрой 20, представляет собой просто смесительное устройство, в котором газовый поток из линии 19, содержащий оксиды углерода, смешивается с водородом из линии 23.

Проводимая, например, в реакторе 20 обратная реакция конверсии водяного газа, которая протекает в соответствии с уравнением реакции (3), приведенным выше, служит для снижения доли диоксида углерода в газовой смеси и увеличения доли монооксида углерода в газовой смеси. Для этого в реактор 20 по линии 23 подают водород, который реагирует с газовой смесью из установки 7 для электролиза в расплаве, причем в реактор 20 газовую смесь, содержащую оксиды углерода, подают по линии 19, которая соединяет устройство 16 для очистки и кондиционирования отходящих газов с реактором 20. В устройстве 20 образуется газовая смесь, которая содержит, среди прочего, монооксид углерода и водород и, следовательно, пригодна в качестве синтез-газа. Данный синтез-газ направляют по линии 24 в химическую или биотехнологическую установку 25, в которой с помощью известных способов могут быть синтезированы ценные химические вещества, такие как метанол, высшие спирты и т.п. Полученный таким образом продукт может быть выведен из установки 25 по линии 26.

В качестве альтернативы этому в реакторе также может быть проведена реакция Сабатье, например, в которой диоксид углерода и/или монооксид углерода, содержащиеся в газовом потоке, подаваемом по линии 19, подвергают взаимодействию с водородом с образованием метана. Для этого используют водород, который подают в реактор 20 по линии 23. Полученный таким образом метан можно направлять по линии 24 в химическую или биотехнологическую установку 25 и далее перерабатывать там, как описано выше, или, при необходимости, выводить и складировать.

Третья возможная альтернатива состоит в том, что установка 20 представляет собой простое смесительное устройство, в которое подают газовый поток из линии 19, содержащий оксиды углерода из отходящего газа, и водород по линии 23, чтобы получить газовую смесь, которая в свою очередь, подходит для дальнейшего синтеза ценных химических веществ, таких как органические соединения, в химической или биотехнологической установке 25.

Альтернативный вариант изобретения предусматривает, что обходят теплообменник 10, и отходящие газы из электролиза в расплаве полностью или только частично из установки 7 по линии 14, показанной пунктирной линией на фиг. 1, направляют напрямую, и поэтому без охлаждения, в устройство для очистки и кондиционирования. В данном устройстве могут происходить различные процессы очистки, и кроме того по линии 17 могут быть поданы различные потоки материалов в устройство 16, чтобы очистить поток отходящих газов из электролиза в расплаве 7, то есть удалить нежелательные компоненты, например, с помощью процессов промывки и/или посредством фильтрующих устройств. Кроме того, по линии 17 также можно подавать потоки материалов, такие как дополнительные газы, для того, чтобы таким образом целенаправленно изменить состав газовой смеси в устройстве 16, так чтобы в результате получить измененный состав, что приводит к выгодной газовой смеси для последующих взаимодействий и стадии синтеза в реакторе 20 и/или в химической или биотехнологической установке 25. Компоненты, которые удаляют из потока отходящих газов в устройстве 16, могут быть выведены из устройства 16 по линии 18.

Перечень позиций

1 Шахтная печь или вращающаяся печь

2 Устройство подачи пека и при необходимости нефтяного кокса или других источников углерода

3 Устройство подачи пиролизного углерода

4 Устройство для подачи энергии

5 Устройство подачи анодов

6 Устройство для подачи энергии

7 Электролиз оксида алюминия в расплаве

8 Выведение алюминия

9 Поток отходящих газов

10 Теплообменник

11 Поток отходящих газов

12 Поток отходящих газов

13 Возвращаемый поток отходящих газов

14 Неохлажденный поток отходящих газов

15 Подаваемый метан

15а Линия предварительно нагретого метана

16 Устройство для очистки и кондиционирования

17 Вход

18 Выход

19 Газовый поток оксидов углерода

20 Обратная реакция конверсии водяного газа

21 Пиролиз углеводородов, реактор пиролиза

22 Устройство подачи энергии

23 Линия для водорода

24 Смесь синтез-газа

25 Химическая или биотехнологическая установка

26 Линия выведения для продукта

27 Линия для легкокипящих углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВОГО ПОТОКА, ОБРАЗОВАННОГО ПУТЕМ СМЕШЕНИЯ ОКСИДОВ УГЛЕРОДА, ПОЛУЧЕННЫХ ПРИ ПРОИЗВОДСТВЕ АЛЮМИНИЯ И ВОДОРОДА, ПОЛУЧЕННОГО ПРИ ПИРОЛИЗЕ УГЛЕВОДОРОДОВ, И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2020 |

|

RU2816810C2 |

| ГИБРИДНЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СПОСОБ С ЭЛЕКТРИЧЕСКИМ НАГРЕВОМ | 2020 |

|

RU2827808C2 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ЭЛЕКТРОДОВ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2020 |

|

RU2825093C2 |

| ЦИКЛИЧЕСКИЙ УГЛЕРОДНЫЙ СПОСОБ | 2021 |

|

RU2832837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДОСОДЕРЖАЩЕГО ПРОДУКТА | 2019 |

|

RU2781139C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДА ИЗ УГЛЕКИСЛОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2022 |

|

RU2784721C1 |

| СПОСОБ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДЯЩИХ ГАЗОВ, ПОПУТНЫХ ГАЗОВ И/ИЛИ БИОГАЗОВ | 2013 |

|

RU2652720C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА | 2013 |

|

RU2526040C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И ПИРОУГЛЕРОДА ИЗ УГЛЕВОДОРОДОВ | 2020 |

|

RU2790380C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И ТЕПЛА В ХИМИКО-МЕТАЛЛУРГИЧЕСКОМ ПРОЦЕССЕ ПЕРЕРАБОТКИ РУД, УГЛЕВОДОРОДНОГО СЫРЬЯ И ОТХОДОВ | 2023 |

|

RU2836519C2 |

Группа изобретений относится к способу переработки потока отходящих газов, образующийся в установке по производству алюминия посредством электролитического восстановления оксида алюминия в расплаве, с использованием по меньшей мере одного анода из углеродсодержащего материала, который содержит оксиды углерода из-за восстановления оксида алюминия с помощью углерода. Способ переработки потока отходящих газов, образующегося в установке для производства алюминия посредством электролитического восстановления оксида алюминия в расплаве, с использованием по меньшей мере одного анода из углеродсодержащего материала, который из-за восстановления оксида алюминия посредством углерода содержит оксиды углерода. При этом по меньшей мере один частичный поток оксидов углерода, содержащихся в потоке отходящих газов, подвергают взаимодействию с водородом, или смешивают с потоком водорода и подают для дальнейшего использования. После очистки и кондиционирования потока отходящих газов в устройстве далее в реакторе может быть осуществлено, например, обогащение монооксидом углерода, и полученный таким образом синтез-газ может быть подан в химическую или биотехнологическую установку для синтеза ценных химических веществ. Объектом изобретения также является комплекс оборудования для переработки потока отходящих газов, содержащий устройство электролиза для производства алюминия посредством электролитического восстановления оксида алюминия в расплаве, по меньшей мере один теплообменник, в котором по меньшей мере один первый частичный поток потока отходящих газов, а также по меньшей мере одно устройство для очистки и/или кондиционирования потока отходящих газов из установки для производства алюминия. Группа изобретений обеспечивает возможность направить оксиды углерода, полученные при электролитическом производстве алюминия, по меньшей мере частично на экономически целесообразное использование и направить на рациональное использование отходящих газов, образующихся при получении анодов. 2 н. и 17 з.п. ф-лы, 2 ил.

1. Способ переработки потока отходящих газов, образующегося в установке для производства алюминия посредством электролитического восстановления оксида алюминия в расплаве, с использованием по меньшей мере одного анода из углеродсодержащего материала, который из-за восстановления оксида алюминия посредством углерода содержит оксиды углерода, отличающийся тем, что по меньшей мере один частичный поток оксидов углерода, содержащихся в потоке отходящих газов, очищают и/или кондиционируют, подвергают взаимодействию с водородом и восстанавливают до монооксида углерода и/или метана, или смешивают с потоком водорода и затем подают для использования в химическую или биотехнологическую реакцию.

2. Способ по п. 1, отличающийся тем, что оксиды углерода, содержащиеся в потоке отходящих газов, подают в устройство (20), в котором осуществляют обратную реакцию конверсии водяного газа, в которой по меньшей мере часть диоксида углерода взаимодействует с водородом и восстанавливается до монооксида углерода, образуя таким образом поток синтез-газа (24).

3. Способ по п. 1, отличающийся тем, что оксиды углерода, содержащиеся в потоке отходящих газов, подают в устройство (20), в котором осуществляют реакцию Сабатье, по которой диоксид углерода и/или монооксид углерода посредством взаимодействия с водородом превращают в метан.

4. Способ по п. 1, отличающийся тем, что оксиды углерода, содержащиеся в потоке отходящих газов, подают в устройство (20), в котором происходит их смешивание с потоком водорода (23).

5. Способ по п. 1, отличающийся тем, что по меньшей мере один частичный поток (14) отходящих газов из установки (7) для производства алюминия направляют в устройство (16) для очистки и/или кондиционирования отходящего газа без предварительного охлаждения.

6. Способ по п. 1, отличающийся тем, что по меньшей мере один частичный поток (12), в частности второй частичный поток (12) потока отходящих газов (11), после выхода из установки для производства алюминия сначала охлаждают до более низкой температуры в теплообменнике (10), а после этого направляют в устройство (16) для очистки и/или кондиционирования отходящего газа.

7. Способ по п. 1, отличающийся тем, что по меньшей мере один первый частичный поток (13) содержащего оксиды углерода потока отходящих газов (9), возвращают из установки (7) для производства алюминия в данную установку.

8. Способ по п. 7, отличающийся тем, что после выхода из установки поток отходящих газов (9) сначала охлаждают до более низкой температуры в теплообменнике (10) и по меньшей мере один первый частичный поток (13) охлажденного потока отходящих газов (11) возвращают в установку (7) для производства алюминия.

9. Способ по п. 1, отличающийся тем, что содержащий оксиды углерода поток отходящих газов (9) из установки (7) для производства алюминия сначала охлаждают до более низкой температуры в теплообменнике (10), и затем данный охлажденный газовый поток разделяют по меньшей мере на два частичных потока (12, 13), из которых один частичный поток (12) направляют в устройство (16) для очистки и/или кондиционирования отходящего газа, в то время как другой частичный поток (13) возвращают в установку (7) для производства алюминия.

10. Способ по п. 2, отличающийся тем, что поток синтез-газа (24), образующийся в устройстве (20), или смешанный поток из оксидов углерода и водорода, или метансодержащий газовый поток затем подают в химическую или биотехнологическую установку (25).

11. Способ по п. 10, отличающийся тем, что поток синтез-газа (24) или смешанный поток оксидов углерода и водорода, или метансодержащий газовый поток используют в химической или биотехнологической установке (25) для получения метанола, по меньшей мере одного спирта и/или по меньшей мере одного другого ценного химического продукта.

12. Способ по п. 1, отличающийся тем, что водород, подаваемый в устройство (20), получают посредством пиролиза углеводородов, в частности метана или природного газа.

13. Способ по п. 12, отличающийся тем, что пиролизный углерод, получаемый при пиролизе углеводородов, в частности метана или природного газа, используют при получении анодов для электролитического производства алюминия.

14. Способ по п. 1, отличающийся тем, что метансодержащий газовый поток (15), в частности поток исходного газа для пиролиза метана, нагревают в устройстве (10) для передачи тепла посредством потока отходящих газов (9).

15. Способ по одному из пп. 1-14, отличающийся тем, что легкокипящие углеводороды, образующиеся при получении анода, возвращают по линии (27) в реактор для пиролиза углеводородов (21).

16. Комплекс оборудования для переработки потока отходящих газов, образующихся при производстве алюминия, включающий устройство электролиза (7) для производства алюминия посредством электролитического восстановления оксида алюминия в расплаве с использованием по меньшей мере одного анода из углеродсодержащего материала, по меньшей мере одно устройство (16) для очистки и/или кондиционирования потока отходящих газов (12, 14) из установки (7) для производства алюминия, отличающийся тем, что комплекс оборудования дополнительно включает по меньшей мере один реактор для взаимодействия потока отходящих газов с водородом с получением синтез-газа и/или метана, и/или устройство для смешивания потока отходящих газов с водородом для последующего использования в химической или биотехнологической установке (25) для получения метанола, по меньшей мере одного спирта и/или по меньшей мере одного другого ценного химического продукта.

17. Комплекс оборудования по п. 16, отличающийся тем, что он содержит по меньшей мере один теплообменник (10), в котором по меньшей мере один частичный поток (13) содержащего оксиды углерода потока отходящих газов (9) из установки (7) для производства алюминия охлаждают до более низкой температуры.

18. Комплекс оборудования по п. 16, отличающийся тем, что он дополнительно включает устройство (20), в которое подаются оксиды углерода, содержащиеся в потоке отходящих газов, в котором осуществляется обратная реакция конверсии водяного газа, в которой по меньшей мере часть диоксида углерода взаимодействует с водородом и восстанавливается до монооксида углерода, образуя таким образом поток синтез-газа (24), или в котором осуществляется реакция Сабатье, в которой диоксид углерода и/или монооксид углерода в результате взаимодействия с водородом превращается в метан или в котором оксиды углерода, содержащиеся в потоке отходящих газов, смешиваются с потоком водорода (23).

19. Комплекс оборудования по одному из пп. 16-18, отличающийся тем, что он содержит по меньшей мере две независимые друг от друга линии, причем с одной стороны посредством первой линии первый поток отходящих газов (12), охлажденный в теплообменнике (10), и, независимо от этого, посредством второй линии второй неохлажденный поток отходящих газов (14) напрямую из установки (7) для производства алюминия могут быть направлены в устройство (16) для очистки и/или кондиционирования.

| УСТРОЙСТВО ОЧИСТКИ ТРУБОПРОВОДОВ СИСТЕМЫ ГАЗОУДАЛЕНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2625152C1 |

| РАСПРЕДЕЛЕНИЕ В ЭЛЕКТРОЛИЗЕРЕ РЕЦИРКУЛИРУЕМОГО ОТХОДЯЩЕГО ГАЗА | 2013 |

|

RU2544015C2 |

| СПОСОБ ВЕНТИЛЯЦИИ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2011 |

|

RU2559604C2 |

| DE 102013102969 A1, 25.09.2014 | |||

| DE 19845258 C1, 16.03.2000 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОНЦОВ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2005 |

|

RU2304476C1 |

| US 3284334 A1, 08.11.1966 | |||

| DE 19757148 A1, 01.07.1999. | |||

Авторы

Даты

2024-04-09—Публикация

2020-05-28—Подача