Изобретение относится к технологиям получения низкоуглеродного аммиака путём конверсии природного газа в синтез-газ, содержащий водород и азот, с последующим каталитическим синтезом аммиака при высоком давлении.

Способ производства аммиака из природного газа обычного типа включает стадию конверсии природного газа в синтез-газ, содержащий водород и азот, и стадию синтеза аммиака, на которой указанный синтез-газ вступает в реакцию при высоком давлении с образованием аммиака.

На стадии конверсии природный газ направляют на подготовку, где получают газ, очищенный от нежелательных примесей. Далее, подготовленный природный газ направляют на стадию риформинга, где получают конвертированный газ, в основном содержащий азот, водород, монооксид углерода СО и диоксид углерода СО2. Затем, синтез-газ направляют на стадию конверсии СО, где монооксид углерода окисляется до диоксида углерода СО2. Из полученной газовой смеси удаляют диоксид углерода СО2 и направляют синтез-газ на финальную стадию очистки – метанирование.

На стадии синтеза аммиака синтез-газ компримируют и направляют на стадию синтеза, где получают конвертированный синтез-газ, в основном содержащий аммиак, азот и водород. Полученную смесь направляют на стадию выделения аммиака.

При использовании способа производства аммиака из природного газа обычного типа наиболее распространён способ риформинга, который проходит в два этапа: предварительная паровая конверсия (первичный риформинг) и вторичная конверсия образовавшегося газа с добавлением паро-кислородной или паро-воздушно-кислородной смеси (вторичный риформинг). В этом способе тепло, необходимое для реакции первичного риформинга, получают путём сжигания части природного газа в печи риформинга. При этом предусмотрено использование огневого подогревателя для нагрева технологических сред и/или генерации пара высокого давления для собственных нужд установки производства аммиака.

Вышеописанные печи и огневые подогреватели в составе установок производства аммиака из природного газа обычного типа являются источником выбросов углекислого газа (СО2) в атмосферу из-за использования в качестве топлива природного газа.

Известен способ получения аммиака из природного газа, включающий компримирование, подогрев и очистку природного газа от соединений серы, двухступенчатую каталитическую конверсию метана под давлением, в том числе паровую конверсию в первой ступени и паровоздушную конверсию во второй ступени, с использованием тепла газа, конвертированного во второй ступени, а также дополнительно сжигаемых на горелке части природного газа, продувочных и танковых газов для проведения конверсии в первой ступени процесса конверсии, каталитическую конверсию содержащегося в конвертированном газе оксида углерода с получением азотоводородной смеси, очистку ее от диоксида углерода, очистку от кислородсодержащих соединений путем метанирования, компримирование очищенной азотоводородной смеси, синтез аммиака в замкнутом цикле и выделение полученного аммиака с последующей выдачей его потребителю, а также утилизацию тепла дымовых газов и их выделение в окружающую среду (RU 2445262 C1, опуб. 20.03.2012).

Недостатком способа является использование тепла сжигаемого на горелке природного газа, являющееся причиной выброса углекислого газа в атмосферу.

Наиболее близким к предложенному является способ получения аммиака из природного газа, отличающийся низким уровнем выбросов СО2 в атмосферу, который заключается в том, что природный газ и пар нагревают в печи (ВСП) и в аппаратах подготовительного (первичного) риформинга (ПДР) и автотермического (вторичного) риформинга (АТР) превращают в синтез-газ, содержащий Н2, СО и СО2; АТР работает с использованием потока воздуха, обогащенного кислородом, или кислорода; синтез-газ подвергают конверсии в секции реакции конверсии (РКВ) и затем удаляют СО2 в секции декарбонизации (ДКБ) с получением обедненного синтез-газа; часть обедненного синтез-газа используют в качестве топлива в печи ВСП; оставшуюся часть обедненного диоксидом углерода синтез-газа обрабатывают в аппарате для метанирования (МЕТ); выходящий из секции разделения воздуха (РВЗ) азот добавляют в выходящий из МЕТ фракции синтез-газа и направляют в секцию синтеза аммиака (СИН), в которой получают аммиак и продувочный газ; из продувочного газа извлекают водород (ИЗВ) и добавляют его в поток азота и синтез-газа перед подачей в СИН; отходящий газ, полученный в ИЗВ, добавляют к части потока обедненного диоксидом углерода синтез-газа, направляемого в качестве топлива в ВСП; в секции РВЗ получают также поток воздуха, обогащенного кислородом, или кислорода, который используют в АТР (RU 2759379 C2, опуб. 12.11.2021).

В этом способе природный газ не используется в качестве топлива, поэтому способ характеризуется низким уровнем выбросов углекислого газа в атмосферу.

Известный способ имеет следующие недостатки. Часть синтез-газа, который может быть направлен на стадию синтеза аммиака с целью увеличения выхода товарного продукта, направляется на сжигание в качестве топлива. Кроме того, потенциальную энергию давления потока продувочного газа, также направляемого на сжигание в качестве топлива, не используют для производства холода, электроэнергии. Кроме того, производство обеспечивается водой, необходимой для проведения процесса, только из внешних источников.

Технической проблемой, решаемой предлагаемым способом, является повышение общей эффективности способа получения низкоуглеродного аммиака.

Технический результат, достигаемый при использовании предложенного способа, заключается в обеспечении возможности использования всего объема синтез-газа на технологической линии для синтеза аммиака и самообеспечении стадии выделения аммиака холодом.

Технический результат достигается способом получения аммиака, который заключается в том, что природный газ и водяной пар нагревают и подвергают первичному риформингу, полученный конвертированный газ подвергают вторичному риформингу с использованием паро-воздушно-кислородной смеси, после которого полученный конвертированный газ направляют на конверсию оксида углерода, полученный синтез-газ подвергают очистке от диоксида углерода, затем проводят метанирование очищенного синтез-газа, после чего проводят синтез и выделение аммиака, который отводят в качестве готового продукта, а продувочный газ после выделения аммиака используют в качестве топлива для нагрева природного газа и водяного пара, при этом согласно изобретению, после метанирования синтез-газ компримируют и направляют на синтез аммиака, после выделения аммиака снижают давление продувочного газа путем его расширения, выделение аммиака осуществляют с использованием теплоносителя, охлажденного в результате расширения продувочного газа, а сконденсированный из продувочного газа при его расширении аммиак отводят в качестве готового продукта.

Кроме того, часть продувочного газа целесообразно направить в качестве рецикла на компримирование и на последующую подачу на синтез аммиака вместе с синтез-газом.

Также целесообразно первичный риформинг проводить с использованием тепла конвертированного газа после вторичного риформинга.

Кроме того, из дымовых газов, полученных при сжигании топлива при нагреве природного газа и водяного пара, выделяют конденсат, который направляют на генерацию водяного пара, которую проводят с использованием тепла конвертированного газа после вторичного риформинга, а полученный водяной пар используют при проведении первичного риформинга и для получения паро-воздушно-кислородной смеси для вторичного риформинга.

Кроме того, продувочный газ после выделения аммиака и снижения давления целесообразно использовать также в качестве топлива для нагрева паро-воздушно-кислородной смеси.

Технический результат достигается тем, что весь объем производимого синтез-газ технологической линии направляется на стадию синтеза, а в качестве низкоуглеродного топлива, обеспечивающего снижение выбросов CO2, используют только продувочный газ. Поскольку на сжигание направляется большой поток продувочного газа, после выделения аммиака необходимо снизить его давление путем его расширения, а холод, полученный при расширении, используют при выделении аммиака.

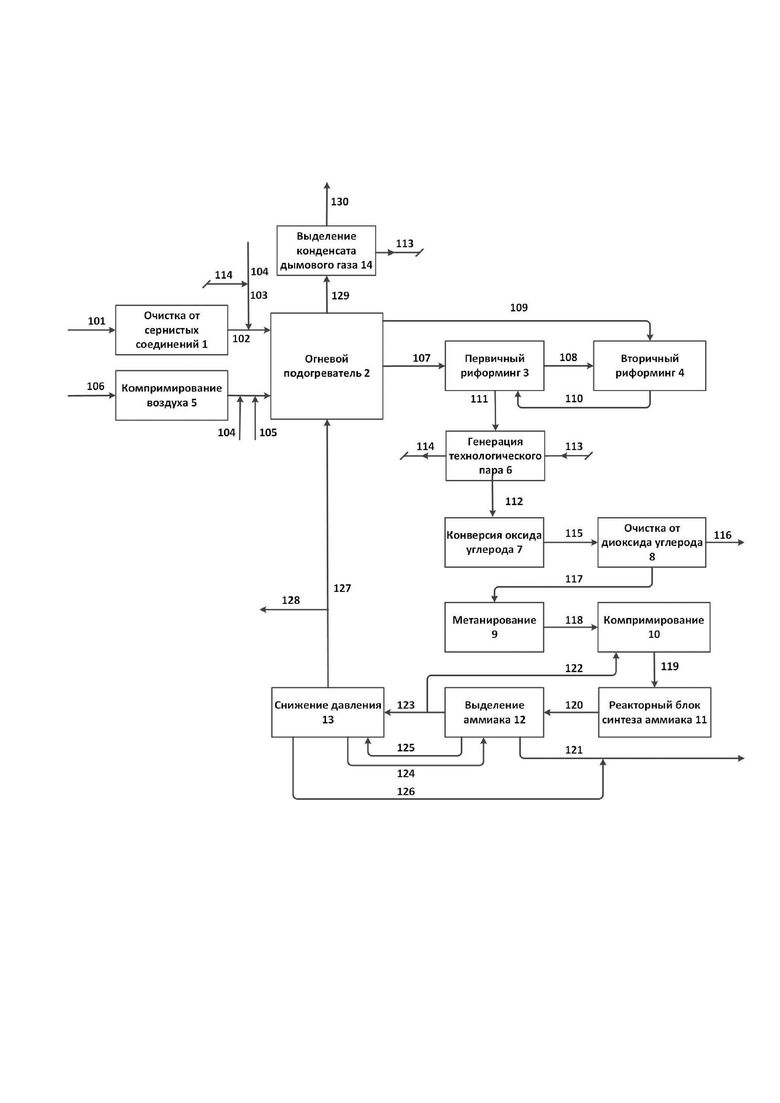

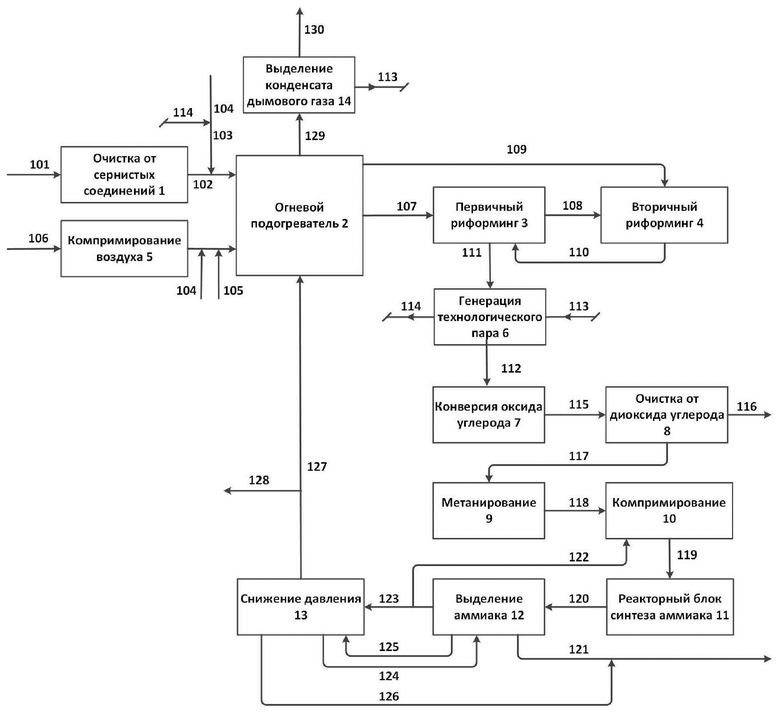

На чертеже изображена схема осуществления предложенного способа получения низкоуглеродного аммиака.

Способ получения низкоуглеродного аммиака из природного газа, получивший условное наименование «Аммиак Декарбонизированный-2500» («АмДек-2500»), осуществляют следующим образом.

Сырьевой природный газ 101 с давлением порядка 5,0-7,5 МПа поступает на линию очистки от сернистых соединений 1, где получают газ, очищенный от нежелательных примесей. В очищенный природный газ 102 добавляют водяной пар 103 и направляют в огневой подогреватель 2. Водяной пар 103 представляет собой смесь пара высокого давления 104, поступающего из-за границ технологической установки, и пара высокого давления 114 с блока генерации технологического пара 6. Нагретая до температуры начала реакции парового риформинга парогазовая смесь 107 поступает в реакционные трубы реактора первичного риформинга 3, где процесс протекает за счет тепла конвертированного газа 110, выходящего со стадии вторичного риформинга 4. Далее конвертированный газ 108 поступает в реактор вторичного риформинга 4.

Атмосферный воздух 106 поступает на линию компримирования технологического воздуха 5, где нагнетается до давления порядка 5,0-7,0 МПа. В компримированный воздух добавляют водяной пар 104 и кислород 105 и направляют в огневой подогреватель 2. В водяной пар 104 также могут добавлять пар высокого давления 114 с блока генерации технологического пара 6 (на схеме не показано). Нагретая паро-воздушно-кислородная смесь 109 поступает в реактор вторичного риформинга 4, где получают конвертированный газ, содержащий в основном азот, водород, водяной пар, монооксид углерода и диоксид углерода.

Тепло выходящего конвертированного газа 110 используется для проведения реакции первичного риформинга 3. Конвертированный газ 111 от трубчатого реактора поступает в блок генерации технологического пара 6, где тепло потока используется, в том числе, для генерации технологического пара 114 из конденсата дымовых газов 113.

Поток конвертированного газа 112 поступает в линию конверсии оксида углерода 7, где в присутствии водяного пара происходит каталитическая конверсия монооксида углерода в диоксид углерода с образованием водорода. Полученный в результате конверсии синтез-газ 115, содержащий диоксид углерода, направляется на стадию очистки от диоксида углерода 8 методом аминовой очистки. Выделенный из синтез-газа диоксид углерода 116 отправляют на утилизацию.

Обеднённый диоксидом углерода синтез-газ 117 направляют в реактор метанирования 9, где происходит каталитическая конверсия следов углекислого газа, оставшегося после стадии удаления диоксида углерода. Далее, поток синтез-газа 118 поступает в блок компримирования 10 синтез-газа, где давление синтез-газа повышают до 20-22 МПа. Компримированный синтез-газ 119 направляют в реакторный блок синтеза аммиака 11.

Конвертированный газ 120 от реакторного блока синтеза аммиака 11, содержащий в основном азот, водород и аммиак, направляют в блок выделения аммиака 12. В блоке выделения аммиака 12 конвертированный газ 120 охлаждают до температуры ниже нуля градусов по Цельсию, при этом аммиак, содержащийся в конвертированном газе 120, частично конденсируется и отводится в качестве продукта – поток 121. Для охлаждения конвертированного газа 120 в блоке выделения аммиака 12 используют поток теплоносителя 124, который переносит холод от узла снижения давления 13 к блоку выделения аммиака 12. Поток теплоносителя 125, нагретый в блоке выделения аммиака 12, возвращается в узел снижения давления для охлаждения.

Обеднённый аммиаком конвертированный газ от блока выделения аммиака 12 разделяется на два потока одинакового состава: рецикловый газ 122 возвращается в блок компримирования 10 для смешения со свежим синтез-газом и последующим использованием в качестве сырья синтеза аммиака, продувочный газ 123 поступает в узел снижения давления 13.

Снижение давления продувочного газа 123 в узле снижения давления 13 проводят посредством клапана Джоуля-Томпсона или детандера до уровня около 0,2 МПа. В результате расширения газа происходит охлаждение до температуры ниже минус пятидесяти градусов по Цельсию, при этом аммиак, содержащийся в продувочном газе 123, конденсируется и отводится в качестве продукта – поток 126. Холод, полученный в узле снижения давления, снимается теплоносителем 125.

Полученный продувочный газ низкого давления 127 предназначен для использования в качестве топлива в огневом подогревателе 2. Часть продувочного газа – поток 128, при необходимости, направляется за пределы установки для использования в качестве топлива на вспомогательных производствах.

Дымовые газы 129 от огневого подогревателя 2 с температурой порядка 100-120 градусов по Цельсию поступают в линию выделения водного конденсата дымового газа 14. После выделения водного конденсата дымовые газы 130, которые состоят из азота, остаточной воды и примесей воздуха, направляют в атмосферу.

Извлечение диоксида углерода 116 для последующей утилизации в совокупности с отсутствием диоксида углерода в дымовых газах обеспечивает низкий уровень выбросов CO2, составляющий менее 0,2 т/т (количество тонн CO2 в пересчете на 1 тонну полученного аммиака), что соответствует уровню улавливания СО2 более 90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низкоуглеродного аммиака из природного газа "Аммиак декарбонизированный-3000" | 2023 |

|

RU2808874C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2024 |

|

RU2829070C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА | 2016 |

|

RU2663167C2 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДНОГО АММИАКА ИЗ ПРИРОДНОГО И ПОПУТНОГО ГАЗА МЕТОДОМ ПАРОКИСЛОРОДНОЙ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ | 2024 |

|

RU2838907C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

Изобретение относится к технологиям получения низкоуглеродного аммиака путём конверсии природного газа в синтез-газ, содержащий водород и азот, с последующим каталитическим синтезом аммиака при высоком давлении. Природный газ и водяной пар нагревают и подвергают первичному риформингу. Полученный конвертированный газ подвергают вторичному риформингу с использованием паро-воздушно-кислородной смеси, после которого полученный конвертированный газ направляют на конверсию оксида углерода. Полученный синтез-газ подвергают очистке от диоксида углерода. Затем проводят метанирование очищенного синтез-газа, после чего проводят синтез и выделение аммиака, который отводят в качестве готового продукта. Продувочный газ после выделения аммиака используют в качестве топлива для нагрева природного газа и водяного пара. При этом после метанирования синтез-газ компримируют и направляют на синтез аммиака. После выделения аммиака снижают давление продувочного газа путем его расширения, а выделение аммиака осуществляют с использованием теплоносителя, охлажденного в результате расширения продувочного газа. Сконденсированный из продувочного газа при его расширении аммиак отводят в качестве готового продукта. Технический результат - использование всего объема синтез-газа на технологической линии для синтеза аммиака и самообеспечение стадии выделения аммиака холодом. 4 з.п. ф-лы, 1 ил.

1. Способ получения аммиака из природного газа, заключающийся в том, что природный газ и водяной пар нагревают и подвергают первичному риформингу, полученный конвертированный газ подвергают вторичному риформингу с использованием паро-воздушно-кислородной смеси, после которого полученный конвертированный газ направляют на конверсию оксида углерода, полученный синтез-газ подвергают очистке от диоксида углерода, затем проводят метанирование очищенного синтез-газа, после чего проводят синтез и выделение аммиака, который отводят в качестве готового продукта, а продувочный газ после выделения аммиака используют в качестве топлива для нагрева природного газа и водяного пара, отличающийся тем, что после метанирования синтез-газ компримируют и направляют на синтез аммиака, после выделения аммиака снижают давление продувочного газа путем его расширения, выделение аммиака осуществляют с использованием теплоносителя, охлажденного в результате расширения продувочного газа, а сконденсированный из продувочного газа при его расширении аммиак отводят в качестве готового продукта.

2. Способ по п. 1, отличающийся тем, что часть продувочного газа направляют в качестве рецикла на компримирование и на последующую подачу на синтез аммиака вместе с синтез-газом.

3. Способ по п. 1, отличающийся тем, что первичный риформинг проводят с использованием тепла конвертированного газа после вторичного риформинга.

4. Способ по п. 1, отличающийся тем, что из дымовых газов, полученных при сжигании топлива при нагреве природного газа и водяного пара, выделяют конденсат, который направляют на генерацию водяного пара, которую проводят с использованием тепла конвертированного газа после вторичного риформинга, а полученный водяной пар используют при проведении первичного риформинга и для получения паро-воздушно-кислородной смеси для вторичного риформинга.

5. Способ по п. 1, отличающийся тем, что продувочный газ после выделения аммиака и снижения давления используют также в качестве топлива для нагрева паро-воздушно-кислородной смеси.

| СПОСОБ СИНТЕЗА АММИАКА, ОТЛИЧАЮЩИЙСЯ НИЗКИМ УРОВНЕМ ВЫБРОСОВ CO В АТМОСФЕРУ | 2018 |

|

RU2759379C2 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2010 |

|

RU2597920C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2016 |

|

RU2706059C2 |

| CN 203833625 U, 17.09.2014 | |||

| Предохранительное устройство для больничных | 1932 |

|

SU32096A1 |

Авторы

Даты

2023-11-28—Публикация

2023-08-30—Подача