Настоящее изобретение относится к вибрационному грохоту для использования при разделении твердых частиц, особенно в таких областях применения, как фармацевтика и пищевая промышленность. Однако, в целом он имеет более широкое применение, например, при обогащении полезных ископаемых, обезвоживании, обработке потоков сточных вод, разработке карьеров и т.д.

Обычные вибрационные грохоты обычно включают в себя несущую раму грохота, на которой установлен грохот для отделения твердых частиц. Грохот проходит горизонтально внутри несущей рамы грохота и вертикально поддерживается несущей рамой грохота.

В вибрационном грохоте одного типа вибрация несущей рамы грохота обеспечивается обычно с помощью двух вибрационных двигателей, которые расположены напротив друг друга по внешней окружности несущей рамы грохота. Одним из преимуществ вибрационных двигателей является то, что эти двигатели могут быть установлены непосредственно на несущей раме грохота, что позволяет обойтись без каких-либо дополнительных передач, зубчатых передач, муфт и других движущихся частей машины, которые требуют смазки и, следовательно, могут загрязнять окружающую среду устройства смазочными материалами, что может стать критической проблемой, особенно в фармацевтической и пищевой промышленности.

Вибрационные двигатели генерируют вибрации за счет вращения эксцентриковых грузиков, установленных на вращающемся валу. Используя два вибрационных двигателя, вращающихся в противоположных направлениях, можно генерировать направленные вибрации. Установленные на несущей раме грохота вибрационные двигатели генерируют не только составляющие сил в вертикальном направлении, т.е. вверх и вниз, но и составляющие сил по направлению друг к другу и от него. В частности, на несущую раму грохота действуют силы, направленные друг к другу и в противоположные друг от друга стороны. То есть при каждом вращении вибрационных двигателей радиальные силы имеют тенденцию расширять и сжимать несущую раму грохота в радиальном направлении. Такое "дыхание" также может наблюдаться в случае одного вибрационного двигателя из-за инерционной массы рамы, а также в случае большего количества вибрационных двигателей. Чем выше требуемые усилия грохочения в вертикальном направлении, тем выше будут силы, действующие радиально на несущую раму грохота, что приводит к соответствующему "дыханию" и усталости материала несущей рамы грохота. Усталость материала может привести к появлению крошечных трещин на раме или на сварных швах.

Высокая стабильность несущей рамы грохота может быть достигнута за счет использования материалов большей толщины или полых профилей для несущей рамы грохота.

Однако более тяжелая рама потребует более мощных вибрационных двигателей для создания вертикальных усилий грохочения, что, в свою очередь, приводит к увеличению радиальных усилий.

В конечном счете, это означало бы чрезвычайное увеличение веса конструкции, которая будет потреблять много энергии при эксплуатации.

Использование полых профилей могло бы снизить вес, но это весьма проблематично по гигиеническим соображениям. Во время работы вибрационного грохота могут образовываться капиллярные трещины, которые не обязательно ухудшают безопасность эксплуатации. Однако в таких крошечных трещинах могут размножаться микробы, которые проникают в пустотелые пространства внутри полых профилей. Поскольку дезинфицирующие средства не могут попасть в такие полости во время чистки устройства, практически невозможно удалить микробы, попавшие в такие полости. В худшем случае микробы, подобные сальмонеллам, могут распространиться по всей производственной линии, и даже будет трудно определить их источник. В фармацевтике и пищевой промышленности единственным вариантом часто является утилизация всего оборудования.

В качестве технического решения (аналога), наиболее близкого к заявляемому изобретению, предлагается RU 2478445 C1, (КРУШ ТЕКНОЛОДЖИЗ ЛТД.), 10.04.2013.

Исходя из этого, настоящее изобретение направлено на увеличение производительности вибрационного грохота для просеивания материалов, обеспечивая при этом легкость конструкции и соответствие высоким стандартам гигиенической безопасности.

Эта техническая проблема решается с помощью вибрационного грохота, содержащего признаки по п.1 формулы изобретения. Вибрационный грохот согласно настоящему изобретению содержит несущую раму грохота, имеющую внутренний обод и внешний обод, грохот для отделения твердых частиц, проходящий горизонтально внутри несущей рамы грохота и вертикально поддерживаемый несущей рамой грохота, один или более вибрационных двигателей, расположенных на внешней окружности несущей рамы грохота, и выполненных с возможностью генерирования составляющей вибрации направлении, перпендикулярном грохоту, по меньшей мере, два внутренних кольцевых диска, каждый из которых имеет внутренний обод и внешний обод, при этом каждый из указанных по меньшей мере двух внутренних кольцевых дисков прикреплен к внутреннему ободу несущей рамы грохота своим внешним ободом, и при этом указанные, по меньшей мере, два внутренних кольцевых диска разнесены друг от друга в параллельных плоскостях, и внутренняя втулка расположена внутри несущей рамы втулки и прикрепляет внутренние обода к двум из указанных, по меньшей мере, двух внутренних кольцевых дисков, при этом верхний внутренний кольцевой диск указанных двух внутренних кольцевых дисков и внутренняя втулка обеспечивают сплошную поверхность, тогда как нижний внутренний кольцевой диск из указанных двух внутренних кольцевых дисков снабжен отверстиями, обращенными к внешней среде.

В результате получается легкая конструкция, так что устройство может приводиться в движение относительно небольшими вибрационными двигателями. По меньшей мере два внутренних кольцевых диска и внутренняя втулка укрепляют несущую раму грохота в пространстве между двумя вибрационными двигателями, тем самым уменьшая воздухопроницаемость несущей рамы грохота, а также риск образования капиллярных трещин.

Кроме того, в конструкции отсутствуют какие-либо герметизированные пустоты. Таким образом, можно надежно избежать создания питательной среды для микробов. Для очистки и дезинфекции можно удобно дотянуться до всех поверхностей вибрационного грохота. Отверстия в самом нижнем внутреннем кольцевом диске гарантируют, что чистящие и дезинфицирующие средства будут доступны со всех сторон внутренних кольцевых дисков и внутренней втулки. Таким образом, устройство соответствует самым высоким стандартам гигиенической безопасности.

Другие варианты осуществления изобретения указаны в дальнейших пунктах формулы изобретения.

В первом варианте осуществления изобретения несущая рама грохота имеет, по существу, цилиндрическую форму, что позволяет избежать углов и облегчает очистку и дезинфекцию.

В другом варианте осуществления изобретения диаметр внешней окружности несущей рамы грохота составляет более 800 мм, что обеспечивает высокую производительность по просеиваемому продукту.

В еще одном варианте осуществления изобретения наружные обода по меньшей мере двух внутренних кольцевых дисков приварены к внутренней окружности несущей рамы грохота таким образом, чтобы общая конструкция оставалась очень простой.

Кроме того, внутренняя втулка может быть приварена к внутренним ободам указанных двух внутренних кольцевых дисков.

В еще одном варианте осуществления изобретения указанные по меньшей мере два внутренних кольцевых диска включают в себя первый, второй и третий внутренний кольцевой диск, причем диаметр внутреннего обода самого верхнего из указанных первого, второго и третьего внутренних кольцевых дисков больше диаметра внутреннего обода двух дополнительных внутренних кольцевых дисков.

В еще одном варианте осуществления изобретения множество перегородок проходит внутрь от внутренней окружности несущей рамы грохота и перпендикулярно, по меньшей мере, двум внутренним кольцевым дискам, причем указанные перегородки соединены с внутренней окружностью несущей рамы грохота и, по меньшей мере, с одним из указанных внутренних кольцевых дисков. Это может дополнительно увеличить радиальную жесткость несущей рамы грохота.

В частности, по меньшей мере две из указанных перегородок расположены параллельно друг другу на внутренней окружности напротив одного вибрационного двигателя на внешней окружности для дополнительного увеличения радиальной жесткости несущей рамы грохота, особенно в направлении радиальных усилий, создаваемых вибрационного двигателями.

В еще одном варианте осуществления изобретения каждый вибрационный двигатель имеет ось вращения, проходящую в касательной плоскости внешней окружности несущей рамы грохота, причем касательные плоскости вибрационных двигателей параллельны друг другу. Наклоняя ось вращения, можно будет регулировать усилие грохочения по мере необходимости.

Предпочтительно, чтобы оси вращения в касательных плоскостях были симметрично наклонены относительно вертикальной оси вибрационного грохота.

В еще одном варианте осуществления изобретения вибрационные двигатели прикреплены к внешней окружности несущей рамы грохота с помощью кронштейнов, которые прикреплены к внешней окружности несущей рамы грохота. Это упрощает регулировку ориентации осей вращения вибрационных двигателей.

В еще одном варианте осуществления изобретения вибрационный грохот содержит пружинный узел, вертикально поддерживающий несущую раму грохота на основании машины или опорной плите.

Вибрационный грохот может дополнительно содержать колпак, герметично закрывающий несущую раму грохота. В этом случае грохот зажимается между верхним ободом несущей рамы грохота и нижним краем колпака с помощью зажимных средств.

Кроме того, выпускной бункер может быть зажат между грохотом и верхним краем несущей рамы грохота.

Далее изобретение будет описано более подробно со ссылкой на прилагаемый чертеж, на котором:

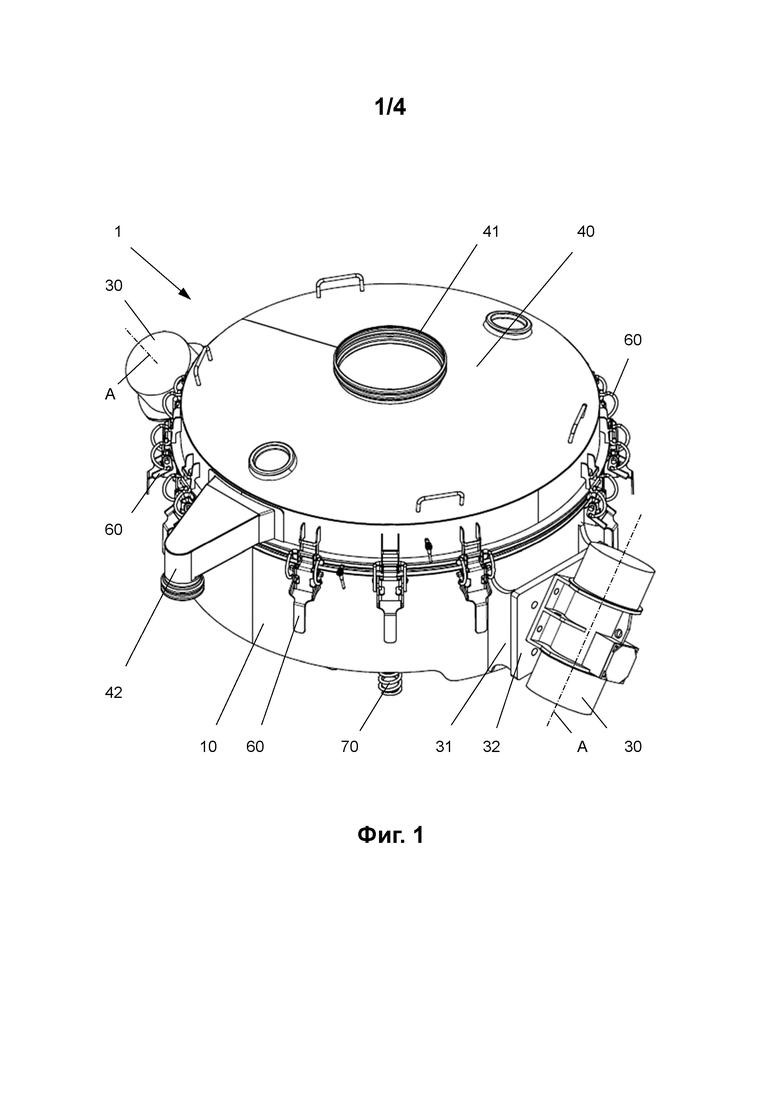

Фиг. 1 представляет собой трехмерный вид вибрационного грохота в соответствии с одним возможным вариантом осуществления настоящего изобретения,

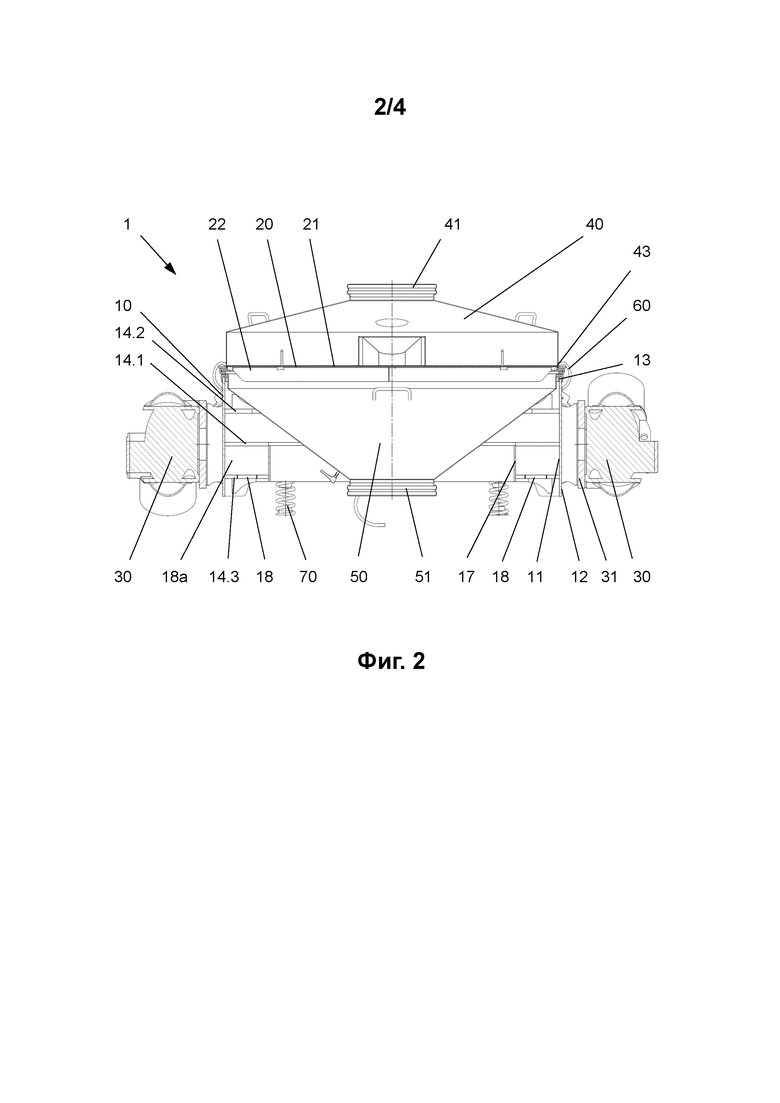

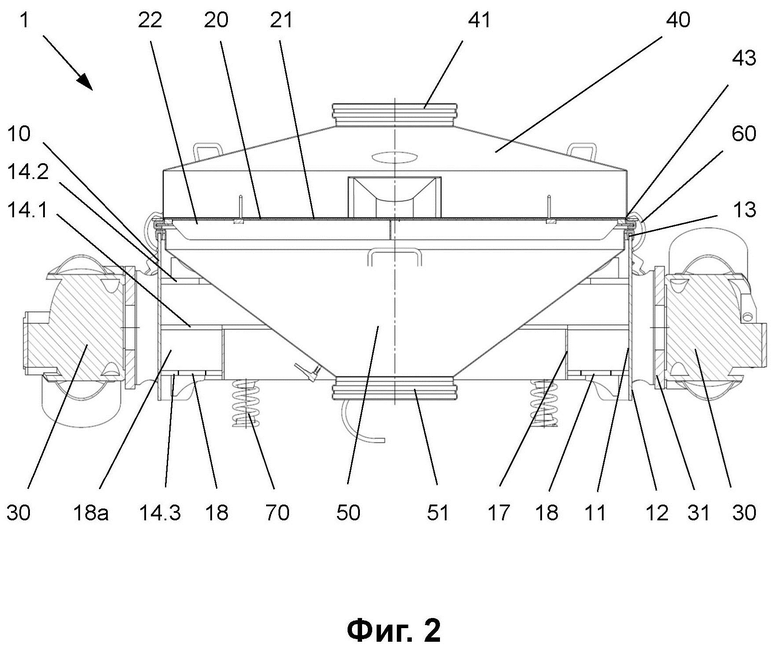

Фиг. 2 это вид сбоку на вибрационный грохот в разрезе, показанный на Фиг. 1,

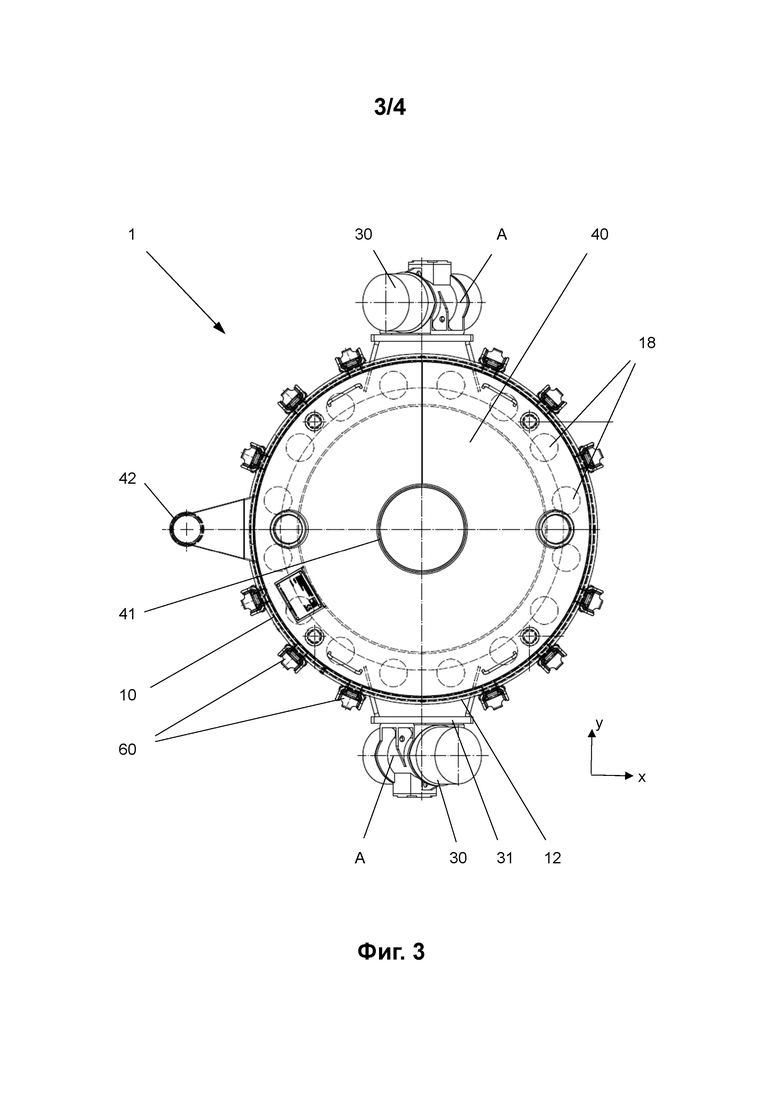

Фиг. 3 это вид сверху вибрационного грохота на Фиг. 1,

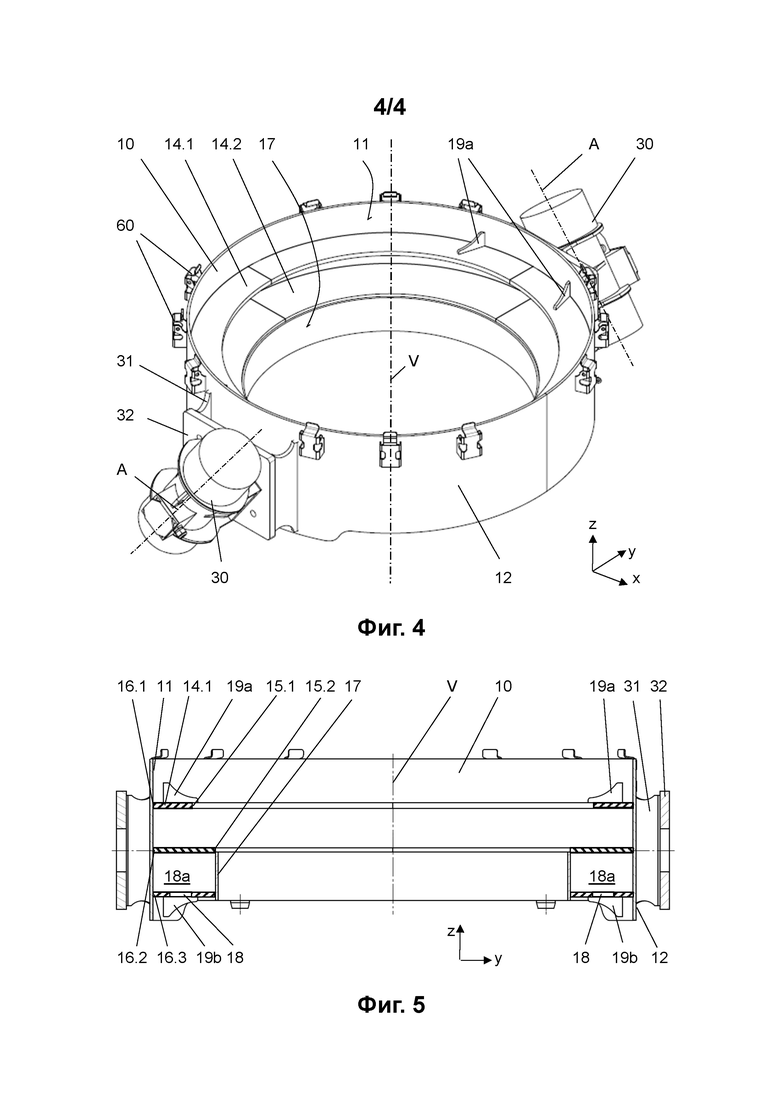

Фиг. 4 представляет собой изометрический вид несущей рамы грохота и вибрационных двигателей вибрационного грохочущего устройства на Фиг. 1, и

Фиг. 5 это вид конструкции в разрезе, показанный на Фиг. 3.

На рис. 1-5 представлен вариант осуществления вибрационного грохота 1 в соответствии с настоящим изобретением.

Этот вибрационный грохот 1 содержит несущую раму грохота 10, грохот 20 для отделения твердых частиц, один или более вибрационных двигателей 30, колпак 40, выпускной бункер 50, зажимные средства 60 и пружинное устройство 70.

Несущая рама грохота 10 может иметь, по существу, цилиндрическую форму с внутренней окружностью 11 и внешней окружностью 12. Она может быть изготовлена из листового металла, предпочтительно из нержавеющей стали, путем формирования закругленной втулки и сварки концов вместе. Однако также может быть предусмотрена некруглая форма, например прямоугольная форма несущей рамы грохота 10.

Грохот 20 для отделения твердых частиц вертикально опирается на несущую раму грохота 10 и проходит горизонтально (х, у) внутри несущей рамы грохота 10. В показанном варианте осуществления грохот 20 может включать в себя проволочную сетку 21, установленную на опорной плите 22 с отверстиями, которая, в свою очередь, поддерживается верхним ободом 13 несущей рамы грохота 10. Грохот 20 снимается с несущей рамы грохота 10 и закрепляется зажимными средствами 60, расположенными по внешней окружности 12 несущей рамы грохота 10.

В показанном варианте осуществления вибрационные усилия генерируются двумя вибрационного двигателями 30, которые расположены напротив друг друга по внешней окружности 12 несущей рамы грохота 10. Однако количество вибрационных двигателей 30 может быть меньше, подразумевая один вибрационный двигатель, или больше, чем два. Вибрационные двигатели 30 расположены и сконфигурированы таким образом, чтобы генерировать составляющую вибрации в направлении z, перпендикулярном грохоту 20. Каждый из вибрационных двигателей 30 предпочтительно включает в себя эксцентриковые грузы, установленные на вращающемся валу. Вибрационные двигатели 30 приводятся в действие вращением в противоположную сторону для создания направленных вибраций, которые, помимо вертикальной составляющей в направлении z, т.е. вверх и вниз, также включают радиальную составляющую в плоскости ху грохота 20.

Как показано на фиг.4, ось вращения А каждого вибрационного двигателя 30 проходит в касательной плоскости внешней окружности 12 несущей рамы грохота 10, в то время как касательные плоскости двух вибрационных двигателей 30 параллельны друг другу. Наклоняя оси вращения А вибрационных двигателей 30 относительно вертикальной оси V вибрационного грохота 1, можно регулировать радиальную и вертикальную составляющие вибрационных усилий.

В показанном варианте осуществления оси А в касательных плоскостях симметрично наклонены относительно вертикальной оси V вибрационного грохота 1, так что за один оборот вибрационных двигателей 30 вертикальные компоненты дополняют друг друга, в то время как радиальные компоненты компенсируют друг друга.

Как уже упоминалось, вибрационные двигатели 30 расположены по внешней окружности 12 несущей рамы грохота 10. Они могут крепиться непосредственно к внешней окружности 12 или, как показано, с помощью кронштейнов 31, которые крепятся к внешней окружности 12 несущей рамы грохота 10, например, сваркой. Вибрационные двигатели 30 могут быть привинчены к кронштейнам 31, каждый из которых имеет монтажную пластину 32 для вибрационных двигателей 30. Монтажная пластина 32 расположена на расстоянии от внешней окружности 12 несущей рамы грохота 10. При необходимости между вибрационными двигателями 30 и кронштейнами 31 может быть предусмотрен регулировочный механизм для облегчения регулировки осей вращения А.

Для уменьшения или предотвращения "дыхания", т.е. упругой деформации, несущей рамы 20 грохота под действием составляющих радиального усилия вибрационных двигателей 30, несущая рама грохота 10 снабжена особой внутренней усиливающей конструкцией.

Эта усиливающая конструкция включает в себя по меньшей мере два внутренних кольцевых диска. В иллюстративном варианте осуществления, показанном на чертежах, усиливающая конструкция включает в себя первый, второй и третий внутренние кольцевые диски 14.1, 14.2 и 14.3, каждый из которых имеет внутренний обод 15.1, 15.2 и 15.3 и внешний обод 16.1, 16.2 и 16.3, причем каждый указанный первый, второй и третий внутренние кольцевые диски 14.1, 14.2 и 14.3 прикреплены к внутренней окружности 11 несущей рамы грохота 10 ее внешним ободом 16.1, 16.2 и 16.3 предпочтительно посредством сварных швов. Эти сварные швы проходят вдоль всего внешнего обода 16.1, 16.2 и 16.3, чтобы, таким образом, избежать любых зазоров между внутренними кольцевыми дисками 14.1, 14.2 и 14.3 и внутренней окружностью 11.

Первый, второй и третий внутренние кольцевые диски 14.1, 14.2 и 14.3 разнесены друг от друга в параллельных плоскостях, которые предпочтительно являются горизонтальными плоскостями. В показанном варианте осуществления первый внутренний кольцевой диск 14.1 расположен выше и параллельно второму внутреннему кольцевому диску 14.2, а последний расположен выше и параллельно третьему внутреннему кольцевому диску 14.3.

Усиливающая конструкция дополнительно включает в себя внутреннюю втулку 17, расположенную внутри несущей рамы грохота 10 и прикрепленную к внутренним ободам 15.2 и 15.3 двух упомянутых первого, второго и третьего внутренних кольцевых дисков, в данном случае второго и третьего внутренних кольцевых дисков 14.2 и 14.3.

Внутренняя втулка 17 имеет по существу цилиндрическую форму и предпочтительно соединена с внутренними ободами 15.2 и 15.3 посредством кольцевых сварных швов.

Как показано на фиг.2,4 и 5, верхний внутренний кольцевой диск 14.2 из указанных двух внутренних кольцевых дисков, которые соединены с внутренней втулкой 17, и внутренняя втулка 17 обеспечивают сплошную поверхность, т.е. без каких-либо отверстий, тогда как нижний внутренний кольцевой диск 14.3 снабжен отверстиями 18 в направлении во внешнюю среду, предпочтительно обращенными вниз. Два внутренних кольцевых диска 14.2 и 14.3, несущая рама грохота 10 и внутренняя втулка 17 образуют кольцевой канал 18а, имеющий коробчатое поперечное сечение, которое вместе с единственным первым внутренним кольцевым диском 14.1 существенно увеличивает радиальную жесткость несущей рамы грохота 10.

Однако в некоторых случаях первый внутренний кольцевой диск 14.1 может быть опущен. В некоторых других случаях первый внутренний кольцевой диск 14.1 может быть заменен вторым кольцевым каналом 18а, имеющим коробчатое поперечное сечение, в результате чего в общей сложности получается четыре внутренних кольцевых диска.

Отверстия 18 достаточно велики для целей очистки и дезинфекции, так что размножение микробов в кольцевом канале 18а может быть предотвращено путем промывки кольцевого канала 18а чистящими и/или дезинфицирующими средствами.

При необходимости между несущей рамой грохота 10 и внутренними кольцевыми дисками 14.1, 14.2 и 14.3 может быть предусмотрено множество перегородок 19а, 19b. Перегородки 19а, 19b могут проходить внутрь от внутренней окружности 11 несущей рамы грохота 10 и перпендикулярно внутренним кольцевым дискам 14.1, 14.2 и 14.3. В частности, перегородки 19а, 19b могут быть соединены, например, сваркой, с внутренней окружностью 11 несущей рамы грохота 10 и, по меньшей мере, с одним из упомянутых внутренних кольцевых дисков 14.1, 14.2 и 14.3.

В варианте осуществления, показанном на чертежах, верхние перегородки 19а предусмотрены на верхней стороне самого верхнего, т.е. первого внутреннего кольцевого диска 14.1, а нижние перегородки 19b предусмотрены на нижней стороне самого нижнего третьего внутреннего кольцевого диска 14.3.

По меньшей мере две из указанных перегородок 19а, 19b могут быть расположены параллельно друг другу на внутренней окружности 11 напротив одного вибрационного двигателя 30 на внешней окружности 12, чтобы, таким образом, дополнительно увеличить радиальную жесткость несущей рамы грохота 10 в направлении радиальных усилий, создаваемых двумя вибрационного двигателями 30.

Выпускной бункер 50 вставляется вертикально сверху в несущую раму грохота 10 и зажимается между грохотом 20 и верхним ободом 13 несущей рамы грохота 10. Выпускной бункер 50 собирает любой материал, который проходит через грохот 20, и может иметь выпускное отверстие 51 для прикрепления, например, мешка, контейнера и т.п. Выпускное отверстие 51 может также вести к выпускному конвейеру.

Следует отметить, что диаметр внутреннего обода 15.1 самого верхнего из упомянутых первого, второго и третьего внутренних кольцевых дисков больше диаметра внутреннего обода 15.2, 15.3 двух дополнительных внутренних кольцевых дисков 14.2, 14.3. Внутренние обода 15.1, 15.2 и 15.3 внутренних кольцевых дисков 14.1, 14.2 и 14.3 отделены от наружных стенок выпускного бункера 50.

Колпак 40 герметично закрывает несущую раму грохота 10 и грохот 20. Он снабжен входным отверстием 41 для просеиваемого продукта и имеет, по меньшей мере, один радиальный выпуск 42 для твердых материалов, которые слишком велики, чтобы пройти через грохот.

Грохот 20 зажимается между верхним ободом 13 несущей рамы 20 грохота и нижним ободом 43 колпака 40 с помощью зажимного средства 60.

В предпочтительном варианте осуществления выпускной бункер 50, грохот 20 и колпак 40 последовательно укладываются на верхний обод 13 несущей рамы грохота 10 и все вместе закрепляются зажимными средствами 60, которые выполнены с возможностью прижимания колпака 40 к несущей раме грохота 10.

Вибрационный грохот 1 опирается на пружинный узел 70, вертикально поддерживающий несущую раму грохота 10.

В одном конкретном варианте осуществления вибрационный грохот 1 включает в себя несущую раму грохота 10, обладающей внутренней окружности 11 и наружной окружности 12, грохот 20 для отделения твердых частиц выступая горизонтально в пределах несущей рамы грохота 10 и вертикально поддерживается несущей рамой грохота 10, один или несколько вибрационных двигателей 30 расположены на внешней окружности 12 несущей рамы грохота 10 и обеспечивают возможность генерировать составляющую вибрации в направлении Z, перпендикулярно грохоту 20 и составляющей вибрации в радиальном направлении ху грохота 20, на двух внутренних кольцевых дисках, 14.2, 14.3 каждый из которых имеет внутренний обод 15.2, 15.3 и внешний обод 16.2, 16.3, при этом каждый внутренний кольцевой диск 14.2, 14.3 крепится к внутренней окружности 11 несущей рамы грохота 10 с ободом 16.2, 16.3, причем эти два внутренних кольцевых диска 14.2, 14.3 разнесены друг от друга в параллельных плоскостях, а внутренняя втулка 17 скомпонован с несущей рамой втулки 10 и прикреплена к внутренним ободам 15.2, 15.3 указанных внутренних кольцевых дисков 14.2, 14.3, при этом верхний из внутренних кольцевых дисков 14.2, 14.3 и внутренняя втулка 17 обеспечивают сплошную поверхность, без каких-либо отверстий, в то время как нижний внутренний кольцевой диске 14.3 снабжен отверстиями 18 в направлении внешней среды, тем самым определяя, вместе с несущей рамой грохота 10, кольцевой канал 18а, открывающегося в указанных отверстиях 18. При необходимости этот конкретный вариант осуществления может быть дополнительно модифицирован с помощью функций, уже проиллюстрированных выше, например, путем добавления другого внутреннего кольцевого диска 14.1 или изменения количества вибрационных двигателей 30.

Вибрационный грохот 1 по вариантам осуществления способен соответствовать самым высоким стандартам гигиенической безопасности в отношении фармацевтики и пищевой промышленности.

В частности, устройство 1 и его части могут быть очищены и продезинфицированы без возникновения биологической опасности. Чистящие и дезинфицирующие средства могут надежно воздействовать на все поверхности. Полностью исключаются изолированные полые пространства с доступом только через капиллярные трещины или тому подобное, в которых микробы могут размножаться практически беспрепятственно.

Кроме того, за счет использования вибрационных двигателей 30 на внешней окружности 12 несущей рамы грохота 10 риск загрязнения смазочными материалами сводится к минимуму.

Из-за легкой конструкции усиленной несущей рамы грохота 10 могут использоваться относительно небольшие вибрационные двигатели 30.

Радиальные усилия легко поглощаются высокой радиальной жесткостью усиленной несущей рамы грохота 10, так что возможны большие диаметры 800 мм и более для обеспечения высокой производительности.

Таким образом, изобретение представляет собой элегантное простое решение сложной технической проблемы.

Изобретение было подробно описано со ссылкой на иллюстративный вариант осуществления и дальнейшие модификации. Однако изобретение не ограничивается этим, а включает в себя все варианты осуществления, определенные в формуле изобретения. В частности, технические характеристики могут комбинироваться друг с другом, даже если они явно не описаны выше, при условии, что это технически возможно. Иллюстративный вариант осуществления предназначен для иллюстрации всех аспектов изобретения исключительно с целью полноты раскрытия и для улучшения понимания. Это, однако, не означает, что все функции, описанные в сочетании, на самом деле должны сочетаться друг с другом. Напротив, настоящим прямо заявляется, что в настоящем раскрытии предполагается описание всех возможных технических суб-комбинаций и перестановок признаков, подробное изложение которых опущено только по соображениям краткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ | 2023 |

|

RU2815491C1 |

| МОТОР-КОЛЕСО | 1991 |

|

RU2038985C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ТОМОГРАФИИ | 2023 |

|

RU2817123C1 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2021 |

|

RU2785470C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ МАГНИТНОГО ПОЛЯ | 2013 |

|

RU2534424C1 |

| Устройство для управления стрелочным электроприводом | 1981 |

|

SU962074A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСНАБЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2090389C1 |

| ЛИФТОВАЯ УСТАНОВКА | 2007 |

|

RU2443619C2 |

| ТРАНСПОРТНОЕ СТЕКЛО, ТРАНСПОРТНОЕ СРЕДСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2747406C1 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННОГО СРЕДСТВА | 2021 |

|

RU2785471C1 |

Предложенное изобретение относится к вибрационному грохоту для использования при разделении твердых частиц, особенно в таких областях применения, как фармацевтика и пищевая промышленность. В целом вибрационный грохот имеет более широкое применение, например, при обогащении полезных ископаемых, обезвоживании, обработке потоков сточных вод, разработке карьеров и т.д. Вибрационный грохот содержит несущую раму грохота, имеющую внутреннюю окружность и внешнюю окружность, грохот для отделения твердых частиц, проходящий горизонтально внутри несущей рамы грохота и вертикально поддерживаемый несущей рамой грохота, один или более вибрационных двигателей, расположенных на внешней окружности несущей рамы грохота и обеспечивающих возможность генерирования составляющей вибрации в направлении (z), перпендикулярном грохоту, по меньшей мере два внутренних кольцевых диска, каждый из которых имеет внутренний обод и внешний обод. Каждый из указанных по меньшей мере двух внутренних кольцевых дисков прикреплен к внутренней окружности несущей рамы грохота своим внешним ободом, и в котором указанные по меньшей мере два внутренних кольцевых диска разнесены друг от друга в параллельных плоскостях, и внутреннюю втулку, расположенную внутри несущей рамы втулки и прикрепленную к внутренним ободам двух указанных по меньшей мере двух внутренних кольцевых дисков. Верхний внутренний кольцевой диск указанных двух внутренних кольцевых дисков и внутренняя втулка обеспечивают сплошную поверхность, тогда как нижний внутренний кольцевой диск из указанных двух внутренних кольцевых дисков снабжен отверстиями, обращенными к внешней среде. Технический результат - увеличение производительности вибрационного грохота для просеивания материалов. 14 з.п. ф-лы, 5 ил.

1. Вибрационный грохот (1), содержащий

несущую раму грохота (10), имеющую внутреннюю окружность (11) и внешнюю окружность (12), грохот (20) для отделения твердых частиц, проходящий горизонтально внутри несущей рамы грохота (10) и вертикально поддерживаемый несущей рамой грохота (10),

один или более вибрационных двигателей (30), расположенных на внешней окружности (12) несущей рамы грохота (10) и обеспечивающих возможность генерирования составляющей вибрации в направлении (z), перпендикулярном грохоту (20),

по меньшей мере два внутренних кольцевых диска (14.1, 14.2, 14.3), каждый из которых имеет внутренний обод (15.1, 15.2, 15.3) и внешний обод (16.1, 16.2, 16.3), причем каждый из указанных по меньшей мере двух внутренних кольцевых дисков (14.1, 14.2, 14.3) прикреплен к внутренней окружности (11) несущей рамы грохота (10) своим внешним ободом (16.1, 16.2, 16.3), и в котором указанные по меньшей мере два внутренних кольцевых диска (14.1, 14.2, 14.3) разнесены друг от друга в параллельных плоскостях, и

внутреннюю втулку (17), расположенную внутри несущей рамы втулки (10) и прикрепленную к внутренним ободам (15.2, 15.3) двух (14.2, 14.3) указанных по меньшей мере двух внутренних кольцевых дисков, причем верхний внутренний кольцевой диск (14.2) указанных двух внутренних кольцевых дисков и внутренняя втулка (17) обеспечивают сплошную поверхность, тогда как нижний внутренний кольцевой диск (14.3) из указанных двух внутренних кольцевых дисков снабжен отверстиями (18), обращенными к внешней среде.

2. Вибрационный грохот (1) по п. 1, отличающийся тем, что несущая рама грохота (10) имеет цилиндрическую форму.

3. Вибрационный грохот (1) по п. 1 или 2, отличающийся тем, что диаметр внешней окружности (12) несущей рамы грохота (10) превышает 800 мм.

4. Вибрационный грохот (1) по одному из пп. 1-3, отличающийся тем, что внешние обода (16.1, 16.2, 16.3) по меньшей мере двух внутренних кольцевых дисков (14.1, 14.2, 14.3) приварены к внутренней окружности (11) несущей рамы грохота (10).

5. Вибрационный грохот (1) по одному из пп. 1-4, отличающийся тем, что внутренняя втулка (17) приварена к внутренним ободам (15.2, 15.3) указанных двух внутренних кольцевых дисков (14.2, 14.3).

6. Вибрационный грохот (1) по одному из пп. 1-5, отличающийся тем, что диаметр внутреннего обода (15.1) самого верхнего (14.1) из указанных первого, второго и третьего внутренних кольцевых дисков больше диаметра внутреннего обода (15.2, 15.3) двух дополнительных внутренних кольцевых дисков (14.2, 14.3).

7. Вибрационный грохот (1) по одному из пп. 1-6, отличающийся тем, что дополнительно содержит множество перегородок (19а, 19b), проходящих внутрь от внутренней окружности (11) несущей рамы грохота (10) и перпендикулярных, по меньшей мере, двум внутренним кольцевым дискам (14.1, 14.2, 14.3), указанные перегородки (19а, 19b) соединены с внутренней окружностью (11) несущей рамы грохота (10) и, по меньшей мере, с одним из указанных внутренних кольцевых дисков (14.1, 14.2, 14.3).

8. Вибрационный грохот (1) по п. 7, отличающийся тем, что по меньшей мере две из указанных перегородок (19а, 19b) расположены параллельно друг другу на внутренней окружности (11) напротив одного вибрационного двигателя (30) на внешней окружности (12).

9. Вибрационный грохот (1) по одному из пп. 1-8, отличающийся тем, что каждый вибрационный двигатель (30) имеет ось вращения (А), проходящую в касательной плоскости внешней окружности (12) несущей рамы грохота (10), при этом касательные плоскости вибрационных двигателей (30) параллельны друг другу.

10. Вибрационный грохот (1) по п. 9, отличающийся тем, что оси вращения (А) в касательных плоскостях симметрично наклонены относительно вертикальной оси (V) вибрационного грохота (1).

11. Вибрационный грохот (1) по одному из пп. 1-10, отличающийся тем, что вибрационные двигатели (30) прикреплены к внешней окружности (12) несущей рамы грохота (10) кронштейнами (31), которые прикреплены к внешней окружности (12) несущей рамы грохота (10).

12. Вибрационный грохот (1) по одному из пп. 1-11, отличающийся тем, что снабжен пружинным узлом (70), вертикально поддерживающим несущую раму грохота (10).

13. Вибрационный грохот (1) по одному из пп. 1-12, отличающийся тем, что снабжен колпаком (40), герметично закрывающим несущую раму грохота (10), при этом грохот (20) зажат между верхним ободом (13) несущей рамы грохота (10) и нижним ободом (43) колпака (40) с помощью зажимного средства (60).

14. Вибрационный грохот (1) по одному из пп. 1-13, отличающийся тем, что снабжен выпускным бункером (50), зажатым между грохотом (20) и верхним ободом (13) несущей рамы грохота (10).

15. Вибрационный грохот (1) по одному из пп. 1-14, отличающийся тем, что два вибрационных двигателя (30) расположены напротив друг друга по внешней окружности (12) несущей рамы грохота (10).

| GB 2073054 A, 14.10.1981 | |||

| МНОГОЧАСТОТНАЯ СИТОВАЯ СБОРКА ДЛЯ КРУГОВОГО ВИБРАЦИОННОГО СЕПАРАТОРА | 2011 |

|

RU2478445C1 |

| Вибрационное сито | 1979 |

|

SU889143A1 |

| Вибрационный ситовый анализатор | 1980 |

|

SU994045A1 |

| EP 3549683 A1, 09.10.2019 | |||

| JP 2014054584 A, 27.03.2014 | |||

| CN 108421696 A, 21.08.2018. | |||

Авторы

Даты

2024-06-28—Публикация

2021-06-22—Подача