ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к компьютеризованному способу и устройству для прогнозирования развития снижения эффективности в техническом оборудовании химической промышленной установки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Химические промышленные установки могут страдать от закоксовывания или других процессов засорения. Одним из примеров такой химической промышленной установки является установка парового крекинга. Установка парового крекинга использует пар для «крекинга» сырой нефти, таких продуктов, как нафта или сжиженный нефтяной газ (англ. LPG), при температуре примерно 850°C. При этом образуются олефины, такие как этилен, пропилен и C4-продукты, а также ароматические соединения, такие как бензол, толуол, ксилол и т.д. Они являются основными продуктами химической отрасли, основанной на ископаемых топливах. В процессе работы установки парового крекинга некоторое оборудование или технологические установки могут страдать от накопления коксового остатка. Например, внутренние стенки змеевиков для крекинга в печах установок парового крекинга в процессе эксплуатации страдают от образования коксового слоя. Та же самая проблема возникает в теплообменниках передающего трубопровода непосредственно после этих печей. Так как это ухудшает эффективность обоих типов оборудования, кокс приходится периодически удалять либо путем выжигания, либо механическими средствами. Если кокс не был удален в нужное время, в результате снижения эффективности или выхода из строя производственного фонда могут быть вызваны незапланированные производственные потери. Аналогичные процессы закоксовывания или, в более общем смысле, засорения снижают эффективность технологического оборудования и на других химических установках.

Другим примером такой химической производственной установки является реактор дегидрирования, который описан в следующей публикации: R. Kelling, G. Kolios, C. Tellaeche, U. Wegerle, V.M. Zahn, A. Seidel-Morgenstern: «Developmentofacontrolconceptforcatalystregenerationbycokecombustion»,ChemicalEngineeringScience, Volume 83, 2012, страницы 138-148. Другие примеры можно найти в публикации Jens R. Rostrup-Nielsen: «Industrialrelevanceofcoking», CatalysisToday, Volume 37, Issue 3, 1997, стр. 225-232.

В качестве другого примера, также от закоксовывания во время работы страдает катализатор получения анилина, используемый в реакторе с псевдоожиженным слоем. Это может привести к снижению производства анилина, недостаточному отводу тепла, уменьшению высоты слоя и, в конечном счете, к прекращению псевдоожижения. Поэтому кокс необходимо периодически удалять путем окисления, заканчивающего работу производственного цикла.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Может существовать необходимость в предоставлении системы для обеспечения обоснованного прогнозирования ожидаемого изменения состояния работоспособности оборудования и/или технологической установки химического производственной установки в течение горизонта прогнозирования.

Задача настоящего изобретения решается с помощью объекта из независимых пунктов формулы изобретения, причем дополнительные варианты осуществления включены в зависимые пункты формулы изобретения. Следует отметить, что следующие описанные аспекты изобретения применимы также к компьютеризованному способу и устройству.

Первый аспект настоящего изобретения обеспечивает компьютеризованный способ прогнозирования развития снижения эффективности в оборудовании химической промышленной установки, включающий:

a) получение (110) будущего значения по меньшей мере одного рабочего параметра оборудования,

причем этот по меньшей мере один рабочий параметр влияет на снижение эффективности оборудования, и

причем этот по меньшей мере один рабочий параметр является известным и/или может управляться на протяжении горизонта прогнозирования, так что будущее значение этого по меньшей мере одного рабочего параметра может быть определено на горизонте прогнозирования;

b) применение (120) модели прогнозирования для оценки будущего значения по меньшей мере одного ключевого показателя эффективности в пределах горизонта прогнозирования на основе набора входных данных, включающего это будущее значение по меньшей мере одного рабочего параметра,

причем модель прогнозирования параметризуется или обучается на основе набора выборок, включающего в себя исторические данные для по меньшей мере одной переменной процесса и по меньшей мере одного рабочего параметра, причем по меньшей мере одна переменная процесса используется для определения по меньшей мере одного ключевого показателя эффективности, и

c) прогнозирование (130) развития снижения эффективности в оборудовании в пределах горизонта прогнозирования на основании будущего значения по меньшей мере одного ключевого показателя эффективности.

Другими словами, модель прогнозирования с управлением данными используется для прогнозирования снижения эффективности оборудования химической производственной установки, такой как установка парового крекинга. В частности, перспективы развития ухудшения свойств ключевого показателя эффективности можно предсказать, приняв в качестве допущения заданный сценарий, то есть один или несколько заданных рабочих параметров, таких как нагрузка оборудования и температура крекинга, в течение горизонта прогнозирования. На основе этой информации могут быть реализованы необходимые действия для предотвращения незапланированных производственных потерь из-за снижения эффективности или выхода из строя технологического оборудования. Например, можно улучшить планирование и согласование времени простоя между различными печами установки парового крекинга, например, избегая параллельного простоя двух или более печей. Данные, обычно используемые в этом контексте для модели прогнозирования, создаются датчиками в установке в непосредственной близости от производственного процесса.

Вместе с будущим значением одного или нескольких рабочих параметров их можно использовать для моделирования сценариев альтернатив, как, например, изменения условий процесса, таких как снижение загрузки сырья, состав сырья и температура реактора на протяжении горизонта прогнозирования. Отмечают, что предлагаемые модели прогнозирования не экстраполируют будущие рабочие состояния из прошлых и/или текущих рабочих состояний, а скорее требуют ввода пользователем будущих рабочих параметров для учета изменяющихся условий эксплуатации установки в будущем, таких как изменение требований от взаимосвязанных производств и/или оптимизация производительности производства. Использование значений для будущих рабочих параметров может учитывать будущие изменения в работе установки. Ключевой показатель эффективности является функцией нагрузки на систему. Используя значения будущих рабочих параметров, можно включить с целью прогнозирования, например, будущую нагрузку на систему. Разрешение варьировать значение будущих рабочих параметров в зависимости от планирования на производстве может обеспечить дополнительную степень свободы, которая может повысить качество модели прогнозирования и сделать это прогнозирование более надежным.

Например, модели прогнозирования могут использоваться в качестве инструментов производственного планирования для производства анилина. Работа на установке по производству анилина обычно корректируется во время производственного цикла, чтобы учитывать изменяющиеся требования от взаимосвязанных установок и/или оптимизацию катализатора и производительности производства. Следовательно, может быть полезным непосредственно установить эти рабочие параметры и учесть в модели изменяющиеся будущие рабочие параметры.

В дальнейшем, значение по меньшей мере одного ключевого показателя эффективности, полученное во время текущей работы оборудования, также может быть названо текущим значением по меньшей мере одного ключевого показателя эффективности. Значение по меньшей мере одного ключевого показателя эффективности, полученное во время прошлой работы оборудования, также может называться прошлым значением по меньшей мере одного ключевого показателя эффективности. Точно так же значение по меньшей мере одного рабочего параметра, полученное во время текущей работы оборудования, может быть названо текущим значением по меньшей мере одного рабочего параметра. Значение по меньшей мере одного рабочего параметра, полученное во время прошлой работы оборудования, может называться прошлым значением по меньшей мере одного рабочего параметра. Это также относится к другим параметрам, как описано ниже.

Далее будут подробно описаны два иллюстративных примера. Краткое изложение этих двух иллюстративных примеров приведено ниже.

В первом примере внутренние стенки змеевиков для крекинга в печах установок парового крекинга в процессе эксплуатации страдают от образования коксового слоя. Та же самая проблема возникает в теплообменниках передающего трубопровода (TLE - от англ. transferlineexchanger) непосредственно после этих печей. Так как это ухудшает эффективность обоих типов оборудования, кокс приходится периодически удалять либо путем выжигания, либо механическими средствами.

Чтобы запланировать эту процедуру обслуживания, очень полезно по крайней мере за 1-2 недели знать, когда будет достигнута определенная критическая температура стенки змеевика (CWT - от англ. coilwalltemperature) или критическая температура на выходе из TLE. Таким образом можно улучшить планирование и согласование времени простоя между различными печами установки парового крекинга, например, избегая параллельного простоя двух или более печей.

Ключевым показателем эффективности (KPI - от англ. keyperformanceindicator) для закоксовывания в крекинговых змеевиках может быть температура стенки змеевика (CWT); для TLE это может быть их температура на выходе.

Для обоих KPI модель прогнозирования может быть разработана на основе исторических данных производства. Она может предсказать с количественно определенной допустимой погрешностью развитие процесса закоксовывания в змеевиках для крекинга и TLE в течение предстоящих 4 недель. Кроме того, с будущим значением по меньшей мере одного рабочего параметра её можно использовать для моделирования сценариев альтернатив, то есть, изменения условий процесса, таких как снижение загрузки сырья, тип сырья или температура крекинга.

С помощью моделей прогнозирования для установки парового крекинга при количественном определении остаточного срока службы (RUL - от англ. remainingusefullife) печи/TLE до следующего события технического обслуживания риск параллельного отключения нескольких печей может быть снижен. Кроме того, с помощью возможности моделирования в ближайшем будущем альтернативных производственных сценариев, таких как снижение загрузки сырья, типа сырья или температуры крекинга, руководителю процесса может быть разрешено предусмотрительно откладывать процедуру очистки, например, чтобы синхронизировать её с другими задачами по техническому обслуживанию.

Во втором примере катализатор получения анилина, используемый в реакторе с псевдоожиженным слоем, также страдает от закоксовывания во время работы. Это приводит к деактивации катализатора и, следовательно, к снижению степени превращения для анилина, что, в свою очередь, приводит к более коротким производственным циклам, более частым регенерациям катализатора и, следовательно, снижению производительности. Второй эффект заключается в уменьшении высоты слоя, сопровождающемся в некоторых случаях снижением качества псевдоожижения и, следовательно, снижением теплопередачи. Поэтому кокс необходимо периодически удалять путем окисления, заканчивающего работу производственного цикла.

В этом случае также может быть очень полезным прогнозировать производительность реактора и окончание производственного цикла за 1-2 недели. Это полезно для планирования производства с другими взаимосвязанными установками, а также для оптимизации производительности и срока службы катализатора.

В данном случае KPI представляют собой закоксовывание (посредством перепада давления в слое), высоту слоя, коэффициент теплопередачи между слоем и трубами теплообменника и конверсию для анилина.

Для всех KPI может быть разработана модель прогнозирования с использованием исторических данных для одного реактора. Аналогичные типы моделей прогнозирования также могут быть разработаны для большего количества реакторов по всему миру. Так же, как и в случае установки парового крекинга, эта модель может до указанного окончания производственного цикла предсказать с количественно определенной допустимой погрешностью развитие процесса кокосообразования на катализаторе получения анилина и изменение высоты слоя, коэффициента теплопередачи и конверсии для анилина. Она также может моделировать сценарии альтернатив, как например, изменения условий процесса, таких как снижение загрузки сырья, состав сырья и температура реактора.

Модели прогнозирования для реактора получения анилина могут иметь по меньшей мере одно из следующих преимуществ:

а) При использовании прогнозирования потери давления, высоты слоя, коэффициента теплопередачи и конверсии для анилина можно продлить срок службы катализатора. Это может привести к меньшему расходу катализатора.

b) Возможность моделирования альтернативных производственных сценариев, таких как загрузка сырья, состав сырья и температура реактора, позволяет оптимизировать производство анилина и улучшить планирование производства и координацию с взаимосвязанными установками.

С помощью моделей прогнозирования для реактора получения анилина с псевдоожиженным слоем управление технологическим процессом может отслеживать предполагаемый процесс развития закоксовывания в ближайшем будущем, а также изменение высоты слоя, коэффициента теплопередачи и конверсии для анилина. Все KPI используются для прогнозирования продолжительности производственного цикла, а, следовательно, позволяют составлять расписание регенерации катализатора и, таким образом, позволяют планировать лучше. Кроме того, срок службы катализатора может быть увеличен за счет минимизации образования кокса. Это может быть достигнуто за счет оптимизации условий процесса, когда могут быть смоделированы различные условия процесса в будущем.

Несмотря на то, что существует большое разнообразие задействованного оборудования и химических промышленных установок, а также лежащих в их основе совершенно различных физических или химических процессов разрушения, снижение эффективности этого оборудования может разделять некоторые из следующих характеристик:

1. Рассматриваемое оборудование химической промышленной установки может иметь один или несколько ключевых показателей эффективности, которые позволяют количественно оценить развитие снижения эффективности.

2. В масштабе времени, превышающем типичные масштабы времени производства, например, время обработки партии для периодических процессов или типичное время между изменениями заданных значений для непрерывных процессов, эти ключевые показатели эффективности более или менее монотонно смещаются ко все более высоким или более низким значениям, сигнализируя о возникновении явления необратимого снижения эффективности. Однако на более коротком временном отрезке эти ключевые показатели эффективности могут демонстрировать колебания, которые вызваны не самим процессом снижения эффективности, а скорее, изменением условий процесса или фоновыми переменными, такими как температура окружающей среды.

3. Ключевые показатели эффективности возвращаются примерно к своим исходным значениям после мероприятий по техническому обслуживанию, таких как очистка засоренного теплообменника, замена или регенерация неактивного катализатора и т.д.

4. Снижение эффективности вызывается медленно наступающим, неизбежным износом или амортизацией технологического оборудования.

Другими словами, процесс изменения ключевого показателя эффективности в значительной степени определяется условиями процесса, а не неконтролируемыми внешними факторами, что позволяет прогнозировать это развитие снижения свойств ключевого показателя эффективности на определенном временном горизонте, если учитывать запланированные условия процесса в этот период времени.

Такой ключевой показатель эффективности может быть выбран из параметров, включающих: параметр, содержащийся в наборе измеряемых данных процесса, как например, температура на выходе теплообменника передающего трубопровода, как описано ниже, и/или производный параметр, представляющий функцию одного или нескольких параметров, содержащихся в наборе измеряемых данных процесса. Например, хотя активность катализатора не измеряется непосредственно в параметрах процесса, она проявляет себя в пониженном выходе и/или конверсии в процессе.

Используемый в данном документе термин «текущий» относится к самому последнему измерению, поскольку измерение для определенного оборудования может не выполняться в режиме реального времени.

Используемый в данном документе термин «будущий» относится к определенному моменту времени в пределах горизонта прогнозирования. Как будет объяснено ниже, полезный горизонт прогнозирования снижения эффективности оборудования обычно варьируется между часами и месяцами. Применяемый горизонт прогнозирования определяется двумя факторами. Во-первых, прогноз должен быть достаточно точным, чтобы его можно было использовать в качестве основы для принятия решения. Для достижения точности должны быть доступны входные данные для будущего планирования производства, что имеет место только для ограниченного количества дней или недель в будущем. Кроме того, самой этой модели прогнозирования может не хватать точности из-за лежащей в основе структуры модели прогнозирования или плохо определенных параметров, что является следствием искаженного и ограниченного характера набора исторических данных, используемого для идентификации модели. Во-вторых, горизонт прогнозирования должен быть достаточно длинным для решения соответствующих оперативных вопросов, таких как выполнение действий по техническому обслуживанию, принятие решений по планированию.

Например, прогнозируется развитие снижения эффективности по меньшей мере в одном из следующих типов оборудования: теплообменник, который подвергается закоксовыванию или другому процессу засорения из-за образования слоя кокса и/или полимеризации; трубопровод, в котором массовый поток затруднен в результате закоксовывания или другого процесса засорения из-за образования слоя кокса и/или полимеризации; реактор с неподвижным слоем, который подвергается закоксовыванию или другому процессу засорения из-за образования слоя кокса, полимеризации и/или отложений твердого материала, образующегося в результате работы предшествующей установки; реактор с псевдоожиженным слоем, который подвергается закоксовыванию или другому процессу засорения из-за образования слоя кокса, полимеризации и/или отложений твердого материала, образующегося в результате работы предшествующей установки; и фильтр, эффективность которого ухудшается из-за полимеризации и/или отложений твердого материала, образующегося в результате работы предшествующей установки.

В общем, описанные выше и ниже способ и устройство могут быть применены к любому элементу оборудования, который подвергается закоксовыванию или другим процессам загрязнения. Например, теплообменники могут подвергаться закоксовыванию или другим процессам загрязнения из-за образования слоя кокса или полимеризации или из-за микробных или неорганических отложений. Подробное обсуждение, касающееся явлений закоксовывания/засорения теплообменников можно найти в следующих публикациях: Cai H, Krzywicki A, Oballa MC. Coke formation in steam crackers for ethylene production. Chemical Engineering and Processing: Process Intensication 2002;41(3):199-214, и Müller-Steinhagen H. Heat exchanger fouling: Mitigation and cleaning techniques. IChemE; 2000. В качестве другого примера, массовому потоку по трубам может препятствовать закоксовывание или другие процессы засорения из-за образования слоя кокса или полимеризации. В качестве еще одного примера, производительность реакторов с неподвижным слоем и реакторов с псевдоожиженным слоем может ухудшиться из-за закоксовывания или других процессов засорения из-за образования слоя кокса, полимеризации и/или отложений твердого материала, образующегося в результате работы предшествующей установки. В качестве еще одного примера, эффективность фильтров может ухудшиться из-за полимеризации и/или отложений твердого материала, образующегося в результате работы предшествующей установки.

Например, химическая производственная установка включает по меньшей мере одно из: реактор дегидрирования, установку парового крекинга или реактор с псевдоожиженным слоем.

В общем, описанные выше и ниже способ и устройство могут быть применены к любой химической производственной установке с частями оборудования этой химической производственной установки, которые могут страдать от закоксовывания или других процессов засорения. Одним из примеров такой химической производственной установки является установка парового крекинга. Другим примером такой химической производственной установки является реактор дегидрирования или реактор с псевдоожиженным слоем.

В одном примере стадия b) дополнительно включает определение прошлого значения по меньшей мере одного ключевого показателя эффективности на основе по меньшей мере одной переменной процесса, которая была измерена во время прошлой работы оборудования в течение предварительно определенного периода перед текущей операцией. Стадия c) дополнительно включает получение прошлого значения по меньшей мере одного рабочего параметра оборудования во время прошлой работы. На стадии d) набор входных данных дополнительно содержит прошлое значение по меньшей мере одного ключевого показателя эффективности и прошлое значение по меньшей мере одного рабочего параметра.

Прошлое значение также может называться запаздывающим значением. Таким образом, модель прогнозирования является более надежной, поскольку использует запаздывающие переменные для включения обратной связи во времени. В противоположность этому, модель без запаздывающих переменных представляет системы, которые реагируют исключительно на текущие события. Предварительно определенное временное окно для запаздывающих значений/окно запаздывания может быть выбрано разработчиком модели, например, в соответствии с типом оборудования. Например, предварительно определенный период может составлять 5 %, 10 % или 15 % от типичного периода времени между двумя действиями по техническому обслуживанию оборудования.

Согласно одному варианту осуществления настоящего изобретения этот компьютеризованный способ дополнительно включает в себя получение значения по меньшей мере одного рабочего параметра оборудования, полученного во время текущей и/или прошлой работы оборудования. Набор входных данных содержит значение по меньшей мере одного рабочего параметра, полученное во время текущей и/или прошлой работы оборудования.

Другими словами, будущее развитие снижения эффективности ключевого показателя эффективности может быть спрогнозировано на основе текущих и/или прошлых рабочих параметров при принятии в качестве допущения данного сценария, то есть, одного или нескольких заданных рабочих параметров, таких как нагрузка установки и температура крекинга, на протяжении горизонта прогнозирования. Соответственно, прогнозирование ключевого показателя эффективности может быть более точным.

В соответствии с одним вариантом осуществления настоящего изобретения компьютеризованный способ дополнительно включает в себя получение по меньшей мере одной переменной процесса, которая измеряется во время текущей и/или прошлой работы оборудования, и определение значения по меньшей мере одного ключевого показателя эффективности на основе этой по меньшей мере одной переменной процесса, полученной во время текущей и/или прошлой работы оборудования. Набор входных данных дополнительно содержит значение по меньшей мере одного ключевого показателя эффективности, полученное во время текущей и/или прошлой работы оборудования.

Другими словами, будущее развитие снижения эффективности ключевого показателя эффективности может быть спрогнозировано на основе текущего и/или прошлого ключевого показателя эффективности, который отражает текущее и/или прошлое состояние работоспособности оборудования. Соответственно, прогнозирование будущего развития снижения эффективности ключевого показателя эффективности является более точным.

В соответствии с одним вариантом осуществления настоящего изобретения компьютеризованный способ дополнительно включает в себя многократно выполняемые стадии от а) до с) в течение дополнительного горизонта прогнозирования.

Горизонт прогнозирования может упоминаться как первый горизонт прогнозирования, в то время как дополнительный горизонт прогнозирования также может упоминаться как второй горизонт прогнозирования.

Использование итерационного подхода с запаздывающими переменными в целом может привести к лучшему прогнозированию в ближайшем будущем (в случае анилина - 1-2 недель). Это связано с тем фактом, что модель использует постоянно обновляемые начальные значения. В более отдаленном будущем (>4 недель в случае анилина) более простые модели без запаздывающих переменных, как правило, имеют лучшую точность. Худшая эффективность в отдаленном будущем связана с суммированием ошибки прогнозирования из-за итерационного характера модели.

Согласно одному варианту осуществления настоящего изобретения дополнительный горизонт прогнозирования частично перекрывается с горизонтом прогнозирования. В качестве альтернативы, дополнительный горизонт прогнозирования отделен от горизонта прогнозирования.

Другими словами, второй горизонт прогнозирования, то есть, дополнительный горизонт прогнозирования, может начинаться после первого горизонта прогнозирования. В качестве альтернативы, эти два горизонта прогнозирования могут частично перекрываться.

Согласно одному варианту осуществления настоящего изобретения значение по меньшей мере одного ключевого показателя эффективности определяется на основе по меньшей мере одной преобразованной переменной процесса, представляющей функцию по меньшей мере одной переменной процесса.

Например, это преобразование может представлять собой простое суммирование скоростей подачи в двух или более трубопроводах, оба из которых проходят через один и тот же теплообменник передающего трубопровода (TLE). Другой подход заключается в использовании балансов энергии/массы или нелинейных преобразований необработанных данных для повышения информативного содержания данных.

Например, если одно или несколько значений по меньшей мере одного рабочего параметра в наборе входных данных и/или в наборе выборок нарушают предварительно определенный набор рабочих диапазонов, эти одно или несколько значений по меньшей мере одного рабочего параметра исключают.

Другими словами, модель прогнозирования корректируется путем отфильтровывания или исключения одного или нескольких значений по меньшей мере одного рабочего параметра в наборе входных данных и/или в наборе выборок, когда это одно или несколько значений по меньшей мере одного рабочего параметра нарушает предварительно определенный набор рабочих диапазонов. Таким образом, необоснованные наблюдения отфильтровываются на этапе обучения и/или на этапе использования модели прогнозирования для оценки будущего значения по меньшей мере одного ключевого показателя эффективности. Некоторые примеры необоснованных наблюдений представлены в разделе A (TLE) настоящего раскрытия изобретения.

Согласно одному варианту осуществления настоящего изобретения модель прогнозирования содержит модель множественной линейной регрессии, При необходимости с регуляризацией.

Регуляризация может использоваться для введения дополнительной информации, чтобы решить некорректно поставленную задачу или предотвратить избыточный подбор.

Согласно одному варианту осуществления настоящего изобретения исторические данные содержат исторические значения по меньшей мере одной переменной процесса и по меньшей мере одного рабочего параметра по меньшей мере 10 циклов очистки, предпочтительно, по меньшей мере 30 циклов очистки.

В контексте данного документа термин «цикл» может относиться к периоду времени между двумя последовательными процедурами очистки, который может составлять от двух до трех месяцев для установки парового крекинга. Для анилина термин «цикл» также может обозначаться как производственный цикл.

Согласно одному варианту осуществления настоящего изобретения оборудование включает по меньшей мере одно из следующего: печь установки парового крекинга, теплообменник передающего трубопровода установки парового крекинга и катализатор получения анилина.

Печь установки парового крекинга и теплообменник передающего трубопровода также можно отнести к критически важным компонентам, так как их работоспособность оказывает большее влияние на общую эффективность установки парового крекинга. В частности, внутренние стенки змеевиков для крекинга в печах установок парового крекинга в процессе эксплуатации страдают от образования коксового слоя. Та же самая проблема возникает в теплообменниках передающего трубопровода непосредственно после этих печей. Так как это ухудшает эффективность обоих типов оборудования, кокс приходится периодически удалять либо путем выжигания, либо механическими средствами. Катализатор получения анилина, используемый в реакторе с псевдоожиженным слоем, во время работы страдает от закоксовывания. Это может привести к снижению производства анилина, недостаточному отводу тепла, уменьшению высоты слоя и, в конечном счете, к прекращению псевдоожижения. Поэтому кокс необходимо периодически удалять путем окисления, заканчивающего работу производственного цикла.

В одном примере по меньшей мере один ключевой показатель эффективности для закоксовывания в печи установки парового крекинга включает температуру металла труб змеевиков для крекинга в печи парового крекинга. По меньшей мере один ключевой показатель эффективности для закоксовывания в теплообменнике передающего трубопровода включает температуру на выходе из этого теплообменника передающего трубопровода.

В одном примере по меньшей мере одна переменная процесса для определения по меньшей мере одного ключевого показателя эффективности печи установки парового крекинга включает температуру металла труб змеевиков для крекинга в печи парового крекинга. По меньшей мере одна переменная процесса для определения по меньшей мере одного ключевого показателя эффективности теплообменника передающего трубопровода включает температуру на выходе теплообменника передающего трубопровода.

В одном примере текущее значение по меньшей мере одного рабочего параметра включает текущую загрузку нафты и/или текущую температуру крекинга.

В одном примере будущее значение по меньшей мере одного рабочего параметра включает в себя по меньшей мере одно из следующего: будущую загрузку нафты на протяжении горизонта прогнозирования, будущую температуру крекинга на протяжении горизонта прогнозирования и загрузку сырья, накопленную на протяжении горизонта прогнозирования и взвешенную в зависимости от массовой доли каждого компонента в общем количестве различных компонентов нафты, которые будут проходить через теплообменник передающего трубопровода на протяжении горизонта прогнозирования. Компоненты нафты включают в себя по меньшей мере один из н-парафинов, изопарафинов, нафтенов, ароматических соединений и олефинов.

В одном примере текущее значение и будущее значение по меньшей мере одного рабочего параметра для теплообменника передающего трубопровода дополнительно включают в себя по меньшей мере одно из следующего: текущую загрузку сырья сжиженного нефтяного газа, будущую загрузку сырья сжиженного нефтяного газа и загрузку сырья, накопленную на протяжении горизонта прогнозирования и взвешение в зависимости от массовой доли каждого компонента в общем количестве различных компонентов сжиженного нефтяного газа, которые будут проходить через теплообменник передающего трубопровода на протяжении горизонта прогнозирования. Компоненты сжиженного нефтяного газа включают по меньшей мере один из пропана, н-бутана, изобутана, изобутена, 1-бутана, бутена-2-транс, бутена-2-цис и пентанов.

Другой аспект настоящего изобретения представляет устройство для прогнозирования развития снижения эффективности в оборудовании химической производственной установки, включающее:

a) блок ввода (210), сконфигурированный для получения:

- будущего значения по меньшей мере одного рабочего параметра оборудования,

причем этот по меньшей мере один рабочий параметр влияет на снижение эффективности оборудования, и

причем этот по меньшей мере один рабочий параметр является известным и/или может контролироваться в пределах горизонта прогнозирования;

b) блок обработки (220), сконфигурированный для:

- применения модели прогнозирования для оценки будущего значения по меньшей мере одного ключевого показателя эффективности в пределах горизонта прогнозирования на основе набора входных данных, содержащего будущее значение по меньшей мере одного рабочего параметра,

причем эта модель прогнозирования параметризована или обучена на основе набора выборок, включающего исторические данные по меньшей мере одной переменной процесса и по меньшей мере одного рабочего параметра, причем по меньшей мере одна переменная процесса используется для определения по меньшей мере одного ключевого показателя эффективности; и

- прогнозирования развития снижения эффективности в оборудовании в пределах горизонта прогнозирования на основе будущего значения по меньшей мере одного ключевого показателя эффективности; и

c) блок вывода (230), сконфигурированный для вывода спрогнозированного развития снижения эффективности в оборудовании.

Согласно одному варианту осуществления настоящего изобретения блок ввода сконфигурирован для получения значения по меньшей мере одного рабочего параметра оборудования во время текущей и/или прошлой работы оборудования. Набор входных данных содержит значение по меньшей мере одного рабочего параметра, полученное в процессе текущей и/или прошлой работы оборудования.

Согласно одному варианту осуществления настоящего изобретения блок ввода сконфигурирован для получения по меньшей мере одной переменной процесса, которая измеряется во время текущей и/или прошлой работы оборудования. Блок обработки сконфигурирован для определения значения по меньшей мере одного ключевого показателя эффективности на основе по меньшей мере одной переменной процесса, полученной во время текущей и/или прошлой работы оборудования. Набор входных данных дополнительно содержит значение по меньшей мере одного ключевого показателя эффективности, полученное во время текущей и/или прошлой работы оборудования.

Согласно одному варианту осуществления настоящего изобретения блок обработки сконфигурирован для многократного выполнения оценки в течение дополнительного горизонта прогнозирования.

Согласно одному варианту осуществления настоящего изобретения дополнительный горизонт прогнозирования частично перекрывается с горизонтом прогнозирования. В качестве альтернативы, дополнительный горизонт прогнозирования отделен от горизонта прогнозирования.

Согласно одному варианту осуществления настоящего изобретения блок обработки сконфигурирован с возможностью исключения одного или нескольких значений по меньшей мере одного рабочего параметра, если эти одно или несколько значений по меньшей мере одного рабочего параметра во входном наборе данных и/или в наборе выборок нарушают предварительно определенный набор рабочих диапазонов.

Согласно одному варианту осуществления настоящего изобретения модель прогнозирования содержит модель множественной линейной регрессии, При необходимости с регуляризацией.

Другой аспект настоящего изобретения представляет компьютерный программный элемент для управления устройством, который при приведении в исполнение блоком обработки настраивается для осуществления способа.

Еще один аспект настоящего изобретения представляет машиночитаемый носитель, на котором сохранен этот программный элемент.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты изобретения будут явствовать и дополнительно поясняться со ссылкой на варианты осуществления, описанные посредством примеров в последующем описании, и со ссылкой на прилагаемые чертежи, на которых

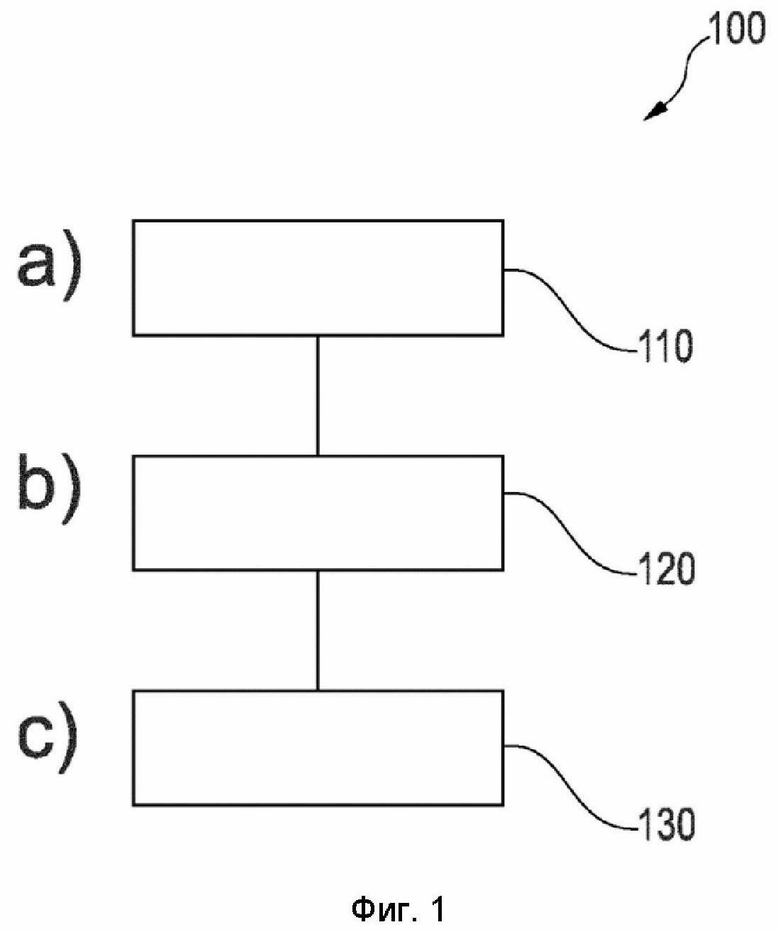

Фиг. 1 показывает блок-схему, иллюстрирующую компьютеризованный метод прогнозирования развития снижения эффективности в оборудовании химической производственной установки.

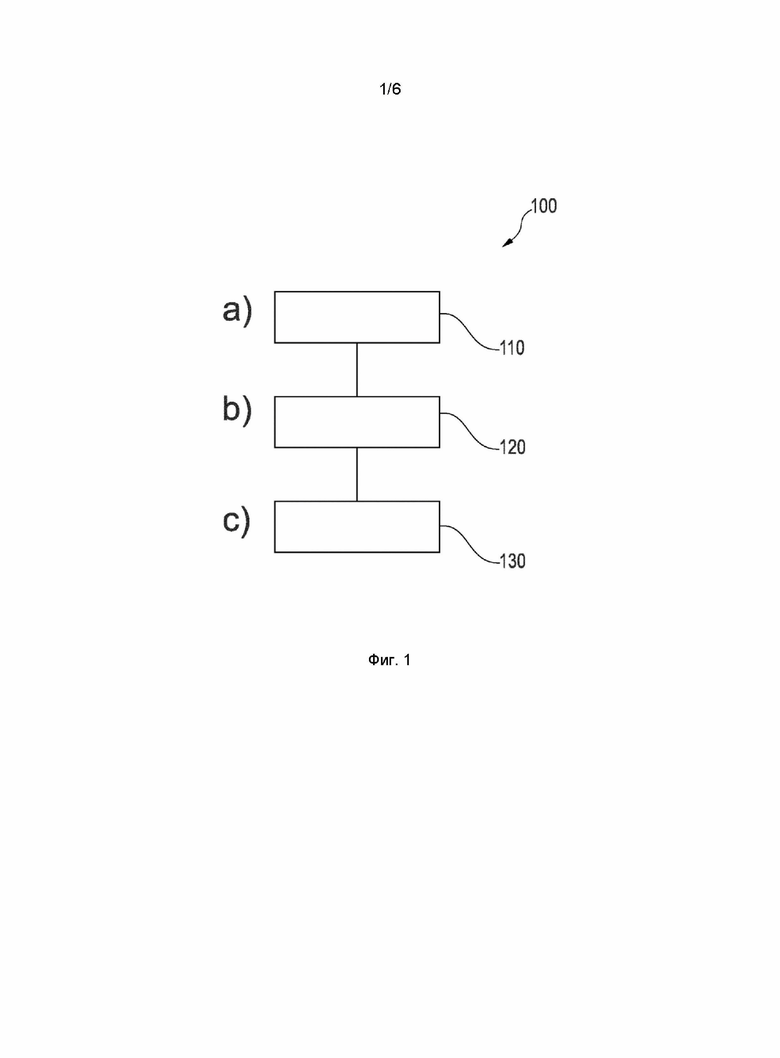

Фиг. 2A показывает измеренную температуру на выходе и соответствующее 14-дневное прогнозирование для TLE A.

Фиг. 2B показывает погрешность прогнозирования модели для разных горизонтов прогнозирования для TLE A и TLE B.

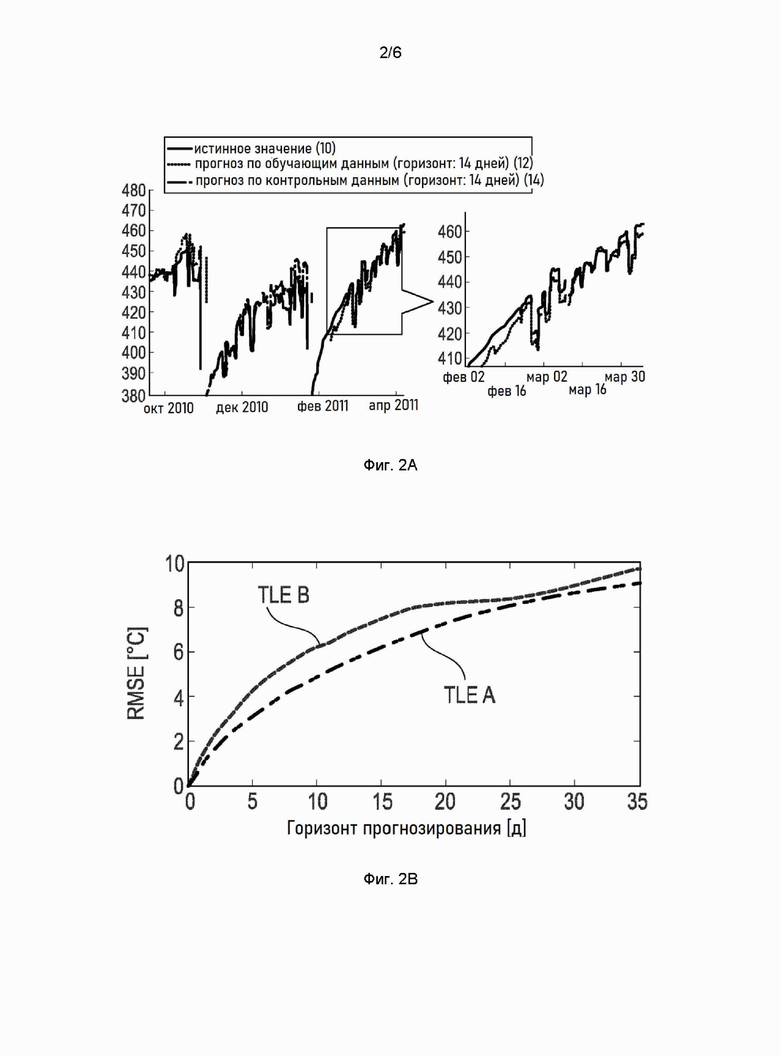

Фиг. 3 показывает результаты 14-дневного прогнозирования для TLE B.

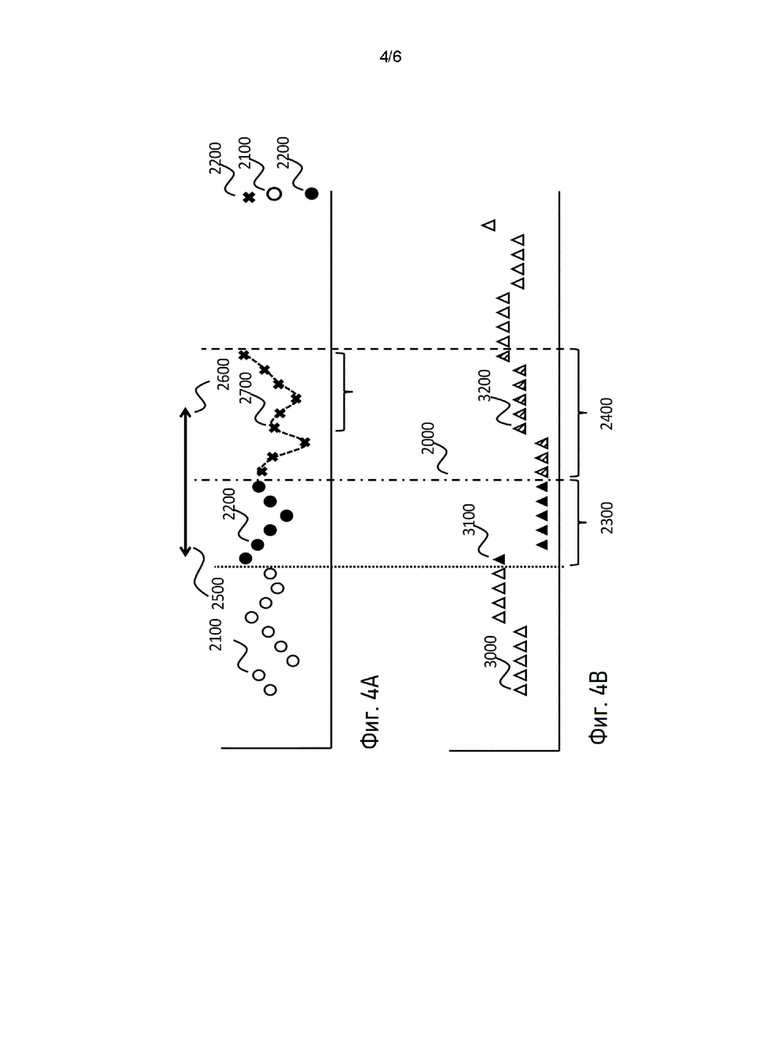

Фиг. 4A и 4B иллюстрируют принцип модели прогнозирования.

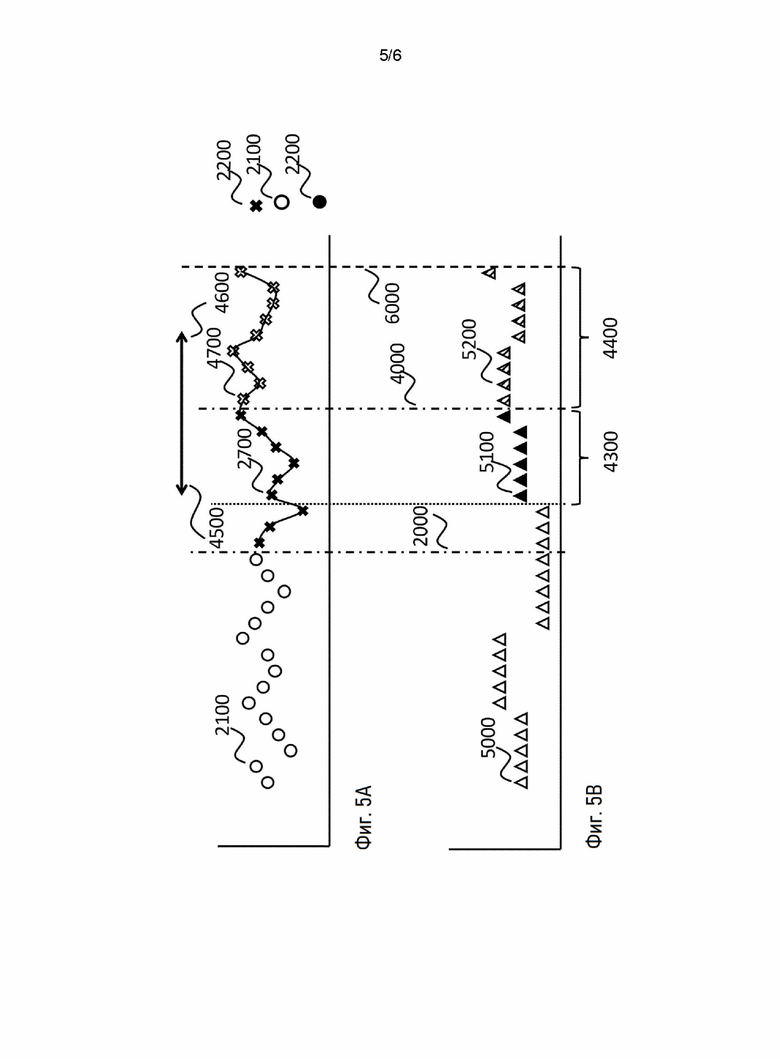

Фиг. 5A и 5B иллюстрируют пример расширения горизонта прогнозирования.

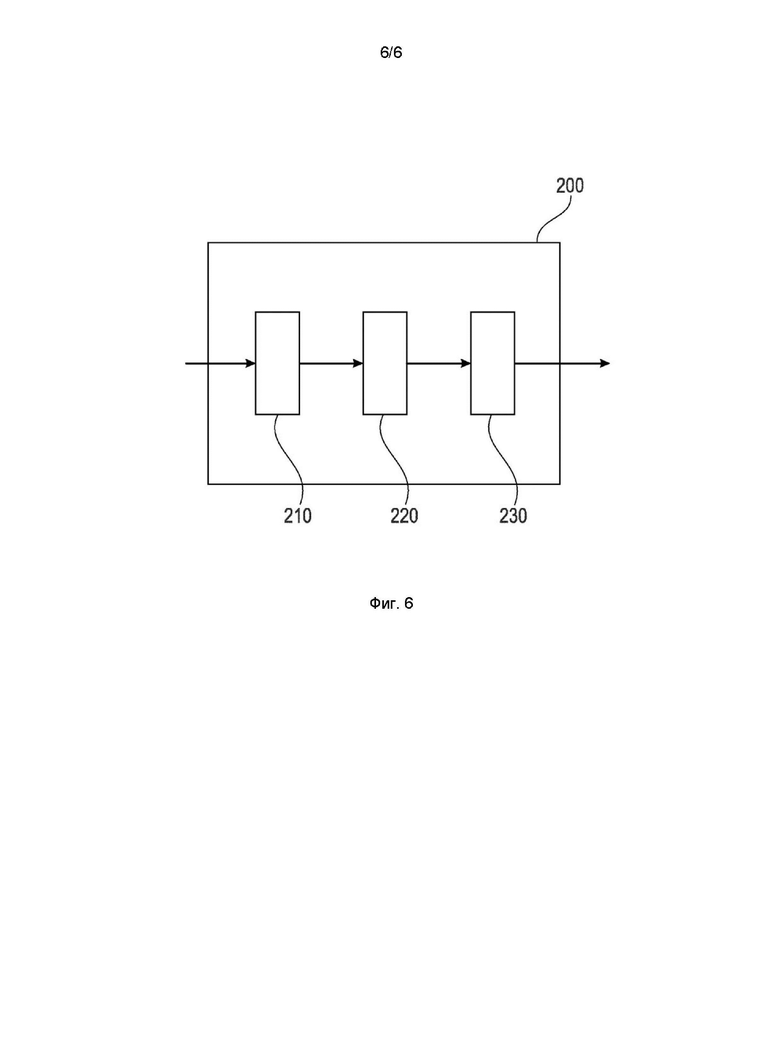

Фиг. 6 схематично показывает устройство для прогнозирования развития снижения эффективности в оборудовании химической производственной установки.

Следует отметить, что эти фигуры являются чисто схематическими и выполнены не в масштабе. На этих фигурах элементы, которые соответствуют уже описанным элементам, могут иметь одинаковые ссылочные позиции. Примеры, варианты осуществления или дополнительные признаки, независимо от того, указаны они как неограничивающие или нет, не следует понимать как ограничивающие заявленное изобретение.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Способ прогнозирования развития снижения эффективности

Фиг. 1 показывает блок-схему, иллюстрирующую компьютеризованный метод 100 прогнозирования развития снижения эффективности в оборудовании химической производственной установки, такой как установка парового крекинга.

На стадии 110, то есть на стадии а), получают будущее значение по меньшей мере одного рабочего параметра оборудования. Этот по меньшей мере один рабочий параметр влияет на снижение эффективности оборудования. Этот по меньшей мере один рабочий параметр является известным и/или может контролироваться на протяжении горизонта прогнозирования, так что будущее значение этого по меньшей мере одного рабочего параметра может быть определено на горизонте прогнозирования.

Примерами рабочего параметра являются загрузка нафты и температура крекинга. Этот по меньшей мере один рабочий параметр оказывает влияние на развитие снижения эффективности оборудования. Другими словами, выбирают только те рабочие параметры, которые имеют значение для определения снижения эффективности оборудования. По меньшей мере один рабочий параметр является известным и/или может контролироваться на протяжении горизонта прогнозирования, так что будущее значение этого по меньшей мере одного рабочего параметра может быть запланировано или предсказано на горизонте прогнозирования.

Полезный горизонт прогнозирования снижения эффективности оборудования обычно варьируется между часами и месяцами. Применяемый горизонт прогнозирования определяется двумя факторами. Во-первых, прогноз должен быть достаточно точным, чтобы его можно было использовать в качестве основы для принятия решения. Для достижения точности должны быть доступны входные данные для будущего планирования производства, которые доступны только для ограниченных горизонтов прогнозирования.

Кроме того, самой этой модели прогнозирования может не хватать точности из-за лежащей в основе структуры модели прогнозирования или плохо определенных параметров модели, что может быть следствием искаженного и ограниченного характера набора исторических данных, используемого для идентификации модели. Во-вторых, горизонт прогнозирования должен быть достаточно длинным для решения соответствующих оперативных вопросов, таких как выполнение действий по техническому обслуживанию, принятие решений по планированию.

При необходимости по меньшей мере одна переменная процесса измеряется, например, с помощью одного или нескольких датчиков, во время текущей и/или прошлой работы оборудования. Примеры переменных процесса могут включать, однако без ограничения ими, температуры, давления, расходы, уровни содержания и составы. Для оборудования могут быть выбраны подходящие датчики, которые предоставляют информацию о состоянии работоспособности рассматриваемого оборудования. Эти датчики могут быть выбраны на основе опыта и понимания процесса.

Оборудование может являться одним из критически важных компонентов, поскольку состояние работоспособности этих критически важных компонентов оказывает более сильное влияние на техническое обслуживание химической производственной установки, такой как установка парового крекинга или реактор дегидрирования. Источником этой информации, касающейся выбора критически важных компонентов, может быть плохой анализ участников или общий опыт эксплуатации. Примеры оборудования включают, но без ограничения ими, теплообменник, который подвергается закоксовыванию или другому процессу засорения из-за образования слоя кокса и/или полимеризации; трубопровод, в котором массовый поток затруднен в результате закоксовывания или другого процесса засорения из-за образования слоя кокса и/или полимеризации; реактор с неподвижным слоем, который подвергается закоксовыванию или другому процессу засорения из-за образования слоя кокса, полимеризации и/или отложений твердого материала, образующегося в результате работы предшествующей установки; реактор с псевдоожиженным слоем, который подвергается закоксовыванию или другому процессу засорения из-за образования слоя кокса, полимеризации и/или отложений твердого материала, образующегося в результате работы предшествующей установки; и фильтр, эффективность которого ухудшается из-за полимеризации и/или отложений твердого материала, образующегося в результате работы предшествующей установки.

При необходимости, текущее значение по меньшей мере одного ключевого показателя эффективности определяется на основе по меньшей мере одной переменной процесса, полученной в ходе текущей работы оборудования. При необходимости, прошлое значение по меньшей мере одного ключевого показателя эффективности может быть определено на основе по меньшей мере одной переменной процесса, которая была измерена с помощью одного или нескольких датчиков во время прошлой работы оборудования в течение предварительно определенного периода перед текущей работой. Другими словами, помимо текущего значения по меньшей мере одного ключевого показателя эффективности определяется прошлое значение, то есть, запаздывающее значение по меньшей мере одного ключевого показателя эффективности. Предварительно определенный период перед текущей работой может быть установлен разработчиком модели. Например, этот предварительно определенный период может составлять 10% периода времени между двумя мероприятиями по техническому обслуживанию оборудования.

Ключевой показатель эффективности может включать одну или несколько измеряемых переменных процесса, которые представляют необработанные измерения. При необходимости, текущее значение и/или прошлое значение по меньшей мере одного ключевого показателя эффективности определяется на основе по меньшей мере одной преобразованной переменной процесса, представляющей функцию по меньшей мере одной переменной процесса. Другими словами, необработанные измерения математически объединяются в новые переменные, такие как температура с компенсацией давления или массовые расходы, рассчитанные на основе измерений объемного расхода. Новые переменные, то есть преобразованные переменные процесса, могут быть созданы для включения версии измерения, с которой оператор процесса лучше всего знаком, или чтобы улучшить корреляционную структуру данных для модели прогнозирования. Ключевой показатель эффективности может быть определен пользователем (например, оператором процесса) или статистической моделью, например, отклонение показателя, измеряющего расстояние до «исправного» состояния, а именно состояния без снижения эффективности, оборудования в многомерном пространстве соответствующих переменных процесса, как например, T2-критерий Хотеллинга или расстояние до модели DModX, полученное из анализа главных компонентов (англ. PrincipalComponent Analysis - PCA).

При необходимости получают текущее значение по меньшей мере одного рабочего параметра оборудования во время текущей работы. При необходимости, может быть получено прошлое значение, то есть запаздывающее значение по меньшей мере одного рабочего параметра оборудования во время прошлой работы.

На стадии 120, то есть на стадии b), модель прогнозирования используется для оценки будущего значения по меньшей мере одного ключевого показателя эффективности в пределах горизонта прогнозирования. Входные данные модели прогнозирования включают в себя набор входных данных, содержащий будущее значение по меньшей мере одного рабочего параметра.

При необходимости, набор входных данных содержит значение по меньшей мере одного рабочего параметра, полученное во время текущей и/или прошлой работы оборудования.

При необходимости, набор входных данных дополнительно содержит значение по меньшей мере одного ключевого показателя эффективности, полученное в процессе текущей и/или прошлой работы оборудования, поскольку он предоставляет информацию о состоянии работоспособности оборудования в процессе текущей и/или прошлой работы. Включение текущего и/или прошлого значения по меньшей мере одного ключевого показателя эффективности в качестве входных данных может улучшить точность прогнозирования.

Модель прогнозирования параметризуется или обучается на основе набора выборок, включающего в себя исторические данные для по меньшей мере одной переменной процесса и по меньшей мере одного рабочего параметра. Поскольку размер набора выборок влияет на эффективность модели прогнозирования, исторические данные предпочтительно содержат исторические значения по меньшей мере одной переменной процесса и по меньшей мере одного рабочего параметра из по меньшей мере 10 циклов очистки, предпочтительно, по меньшей мере 30 циклов очистки. Например, модель прогнозирования может использовать 80 % исторических циклов очистки для калибровки модели и 20 % исторических циклов очистки для проверки критерия адекватности или точности прогнозирования модели. Также важно на регулярной основе повторно калибровать модель, чтобы учитывать изменения процесса, которые не охватываются моделью.

При необходимости, модель прогнозирования корректируется путем отфильтровывания или исключения одного или нескольких значений по меньшей мере одного рабочего параметра в наборе входных данных и/или в наборе выборок, когда это одно или несколько значений по меньшей мере одного рабочего параметра нарушают предварительно определенный набор рабочих диапазонов. Таким образом, необоснованные наблюдения отфильтровываются на стадии обучения и/или на стадии использования модели прогнозирования для оценки будущего значения по меньшей мере одного ключевого показателя эффективности.

Примером модели прогнозирования является модель множественной линейной регрессии (MLR), которая моделирует взаимосвязь между двумя или более независимыми переменными, то есть при необходимости, текущим значением по крайней мере одного ключевого показателя эффективности, текущим значением по меньшей мере одного рабочего параметра и будущим значением по меньшей мере одного рабочего параметра и переменной отклика, то есть, будущим значением по меньшей мере одного ключевого показателя эффективности, путем подгонки линейного уравнения к наблюдаемым данным.

На стадии 130, то есть на стадии с), развитие снижения эффективности оборудования в пределах горизонта прогнозирования предсказывается на основе будущего значения по меньшей мере одного ключевого показателя эффективности.

Следует принять во внимание, что вышеуказанная операция может осуществляться в любом подходящем порядке, например, последовательно, одновременно или в комбинации этих вариантов, с учетом, где это применимо, необходимости в конкретном порядке, например, с помощью соотношений между входными/выходными данными.

Примеры моделей прогнозирования

Чтобы показать, что модель прогнозирования также применима для прогнозирования состояния работоспособности оборудования на дни и недели вперед, представлены три примера оборудования, включая печь установки парового крекинга, теплообменник передающего трубопровода, также известный как TLE, установки парового крекинга и катализатор получения анилина, используемый в реакторе с псевдоожиженным слоем.

A. TLE

Поскольку TLE склонны к закоксовыванию, их производительность по охлаждению со временем ухудшается, что может привести к повышению температуры газа на выходе. Для свежеочищенного TLE эта температура составляет примерно 380°C. Она повышается в течение 1-3 месяцев до 470-480°С, что является пороговым значением для очистки устройства (либо с помощью выжигания, либо механическим способом). Как следует из предшествующих разделов, температура на выходе является ключевым показателем эффективности для мониторинга процесса снижения эффективности. Чтобы запланировать задачу по очистке, очевидно, что очень полезно знать по меньшей мере за 1-2 недели, когда будет достигнута критическая температура на выходе.

Другим преимуществом прогнозирования закоксовывания в TLE является возможность моделирования альтернативных сценариев, таких как снижение загрузки сырья или температуры крекинга в ближайшем будущем, что позволяет руководителю процесса заблаговременно откладывать процедуру очистки, например, чтобы синхронизировать ее с другими операциями по техническому обслуживанию. По этим причинам надежное прогнозирование температуры на выходе является огромным преимуществом.

А1. TLE A

Целью прогнозирования для TLE A является температура на выходе, то есть, будущее значение ключевого показателя эффективности. Для ясности, это означает, что мы оцениваем значение температуры на выходе при фиксированном временном сдвиге в будущее - горизонте прогнозирования - с помощью модели прогнозирования.

Входные количественные величины для модели могут быть выбраны следующим образом: сначала выбираются все величины, про которые известно или предполагается, что они влияют на закоксовывание, например, экспертом в этой области. Затем из некоторых из этих величин объединяются признаки, выбирается адекватная математическая форма модели прогнозирования и эта модель исторических данных калибруется. Также предпочтительно избегать моделей, которые запоминают нерелевантные признаки в исторических данных и, следовательно, не могут давать точные прогнозы для новых данных («проблема избыточного подбора»).

В результате в качестве входных данных для модели были выбраны следующие признаки:

a. Величины, измеренные в текущее время tтекущее (день, в который делается прогнозирование):

- текущая нагрузка по подаче нафты [т/ч], усредненная по всем змеевикам для крекинга, подключенным к TLEA;

- текущая температура крекинга (на 90% длины змеевика) в [°C], и

- текущая температура на выходе из TLE;

b. Величины, которые можно надежно предугадать в течение горизонта прогнозирования, поскольку они (по крайней мере, в принципе) известны в будущем или даже контролируются при помощи технических операций:

- будущая нагрузка по подаче нафты при tбудущее, день, на который делается прогнозирование, в [т/ч];

- температура крекинга при tбудущее, в [°C];

- количество различных компонентов нафты, которые пройдут TLE в течение горизонта прогнозирования в [т]. Для ясности, это определяется как нагрузка по подаче, накопленная в течение горизонта прогнозирования и взвешенная по массовой доле компонента в исходном сырье, и обозначаемая для i-го компонента как mi:

Вместо того, чтобы рассматривать все 29 измеряемых компонентов, мы включаем массовые доли, которые объединены в следующие классы компонентов:

• н-парафины,

• изопарафины,

• нафтены,

• ароматические соединения и

• олефины.

В качестве дополнительного шага конструирования признаков все вышеперечисленные входные величины для модели могут быть расширены до более высокой степени полинома, например, до факторной модели второго порядка, во всех входных данных. Следующим шагом является определение соотношения между этими входными величинами и целевым ключевым показателем эффективности - температурой на выходе в будущем - на основе исторических данных с использованием множественной линейной регрессии. С этой целью были собраны исторические значения всех величин за последние 48 циклов очистки (~10 лет) с частотой дискретизации 1 час. Было применено несколько критериев для отфильтровывания «плохих» наблюдений в системе, то есть данных наблюдений, которые не следует использовать для регрессии:

- наблюдения, для которых TLE подвергали удалению кокса в tтекущее или tбудущее,

- наблюдения с «необычно» низкой или очень высокой нагрузкой по подаче в tтекущее или tбудущее,

- наблюдения с «необычными» значениями температуры крекинга в tтекущее или tбудущее,

- наблюдения, для которых одна из входных или выходных переменных не измеряется.

Далее этот набор данных был разделен на контрольную выборку (8 циклов очистки) и обучающее множество (40 циклов). Используя только обучающее множество, осуществляли множественную линейную регрессию.

Для смягчения пагубного влияния выбросов на точность модели для процедуры аппроксимации методом наименьших квадратов MLR использовался метод робастификации.

Ошибка прогнозирования модели (для достоверности 1-σ) была количественно определена с помощью среднеквадратичного отклонения (RMSE) между модельной оценкой прогноза и его значением на горизонте прогнозирования. Среднеквадратичное отклонение для контрольной выборки и обучающего множества имеют одинаковую величину, что показывает, что модель не страдает от избыточного подбора. Измеренная температура на выходе и соответствующий 14-дневный прогноз показаны на Фиг. 2А для примерного сегмента из исторических данных. В частности, истинное значение температуры на выходе 10 сравнивается с соответствующим 14-дневным прогнозом по обучающим данным 12 между октябрём2010 г. и ноябрём 2010 г. и между февралём 2011 г. и апрелем 2011 г. Истинное значение температуры на выходе 10 сравнивается с соответствующим 14-дневным прогнозом по контрольным данным 14 между ноябрём 2010 г. и февралём 2011 г. Для ясности, кривая 12 и кривая 14 представляет собой прогноз для заданного дня, который был бы рассчитан на 14 дней вперед, если бы нагрузка по подаче и состав исходного сырья в течение горизонта прогнозирования были спрогнозированы точно.

Совпадение между прогнозом и фактическим значением является очень хорошим. Фиксируются мгновенные изменения (вызванные резкими изменениями в подаче сырья), а также общая тенденция увеличения, вызванная закоксовыванием. Ошибка прогнозирования модели для разных горизонтов прогнозирования показана на Фиг. 2Б. Как и ожидалось, неопределенность возрастает тем больше, чем дальше в будущее делается прогноз. Тем не менее модель дает приемлемые прогнозы (ошибка менее 10°C) для горизонтов до одного месяца.

А2. TLEB

Была установлена модель прогнозирования температуры на выходе из TLEB, очень похожая на модель для TLEA. Однако, в отличие от печи A, где раcположен TLEA, печь B, в которой находится TLEB, не перерабатывает исключительно нафту, но также может быть заполнена сжиженным нефтяным газом LPG или их смесью («совместный крекинг»). Это приводит к большему разбросу длины цикла (то есть временного интервала между двумя процедурами очистки). Как следствие, производственный персонал гораздо слабее «интуитивно чувствует» процесс закоксовывания в печи B по сравнению с печью A, что повышает пользу от надежной модели прогнозирования.

Кроме того, возможность моделировать влияние переключения между сырьем (например, с нафты на сжиженный нефтяной газ) на процесс снижения эффективности является дополнительным преимуществом модели прогнозирования для TLEB.

В качестве входных данных для модели прогнозирования для TLEB мы начали с тех же величин, что и для TLEA, и добавили следующее:

- текущая нагрузка по подаче LPG в [т/ч],

- нагрузка по подаче LPG при tбудущее в [т/ч] и

- количество различных компонентов LPG, которые включают:

• пропан,

• н-бутан

• изобутан,

• изобутен,

• 1-бутен,

• бутен-2-транс,

• бутен-2-цис и

• пентаны (в общем).

Критерии для отфильтровывания необоснованных наблюдений были аналогичны TLEA, за исключением большего диапазона действительных значений температуры крекинга. Все остальные этапы процесса построения модели были такими же, как описано для TLEA.

Результаты 14-дневного прогноза показаны на Фиг. 3. В частности, истинное значение температуры на выходе 10 сравнивается с соответствующим 14-дневным прогнозом по обучающим данным 12 между июлем 2008 г. и сентябрём 2008 г. и между декабрём 2008 г. и февралём 2009 г. Истинное значение температуры на выходе 10 сравнивается с соответствующим 14-дневным прогнозом по контрольным данным 14 между сентябрём 2008 г. и декабрём 2008 г. Модель прогнозирования описывает исторические данные как по обучающим, так и по контрольным данным до допустимой погрешности, составляющей ~8°C. Ошибка прогнозирования для TLEB немного больше, чем для TLEA для всех горизонтов, что отражает ожидания персонала завода, поскольку операция совместного крекинга делает более трудным прогнозирование закоксовывания.

Таким образом, разработанные модели прогнозирования для температуры на выходе, которая является центральным ключевым показателем эффективности для снижения эффективности, очень хорошо описывают доступные исторические данные за 10 лет. Для прогнозов на срок до двух недель она позволяет прогнозировать с точностью +/- 7°C (на уровне достоверности 1-σ), что мало по сравнению с температурным окном, в котором температура на выходе изменяется нормально. Кроме того, эта модель может имитировать влияние загрузки сырья, температуры крекинга и состава сырья в предстоящие дни на изменение температуры на выходе, позволяя таким образом планировать следующую процедуру очистки на удобную дату.

B. Печь установки парового крекинга

Для печи парового крекинга используются те же подходы, что и для TLE. Ключевой показатель эффективности процесса коксования в печи парового крекинга включает температуру металла труб змеевиков для крекинга в этой печи парового крекинга. Для определения этого ключевого показателя эффективности переменной процесса, которую следует измерить, является температура металла труб змеевиков для крекинга печи парового крекинга. Для прогнозирования будущего значения этого ключевого показателя эффективности, то есть, температуры металла труб змеевиков для крекинга, разработана модель прогнозирования на основе исторических данных о производстве, например, за последние 10 лет, с использованием подхода, описанного выше в разделе А. Эта модель прогнозирования может предсказать с количественными доверительными интервалами процесс закоксовывания в змеевиках для крекинга в течение предстоящих четырех или более недель. Более того, она используется для моделирования сценариев альтернатив, то есть, изменения условий процесса, а именно, изменения рабочих параметров, таких как снижение загрузки сырья, тип сырья, температура крекинга.

Рабочие параметры, диапазоны достоверности, производные признаки, метод регрессий и т.д. являются идентичными описанным выше для TLE.

C. Катализатор получения анилина

В случае катализатора получения анилина образование кокса также приводит к ухудшению характеристик катализатора и вместе с этим к снижению производства анилина. Накопление кокса и, как следствие, увеличение массы частиц катализатора приводит к увеличению перепада давления над слоем реактора с псевдоожиженным слоем. Изменение массы частиц катализатора, а также изменение их размера дополнительно вызывают изменение высоты слоя и коэффициента теплопередачи между частицами катализатора и теплообменником внутри реактора, также обозначаемого как коэффициент теплопроводности k. Кроме того, закоксовывание также снижает конверсию по анилину из-за дезактивации катализатора. С точки зрения предыдущих разделов перепад давления над слоем является ключевым показателем эффективности для мониторинга процесса снижения эффективности. Тем не менее, коэффициент теплопередачи, высота слоя и конверсия по анилину являются ключевыми показателями эффективности, определяющими окончание производственного цикла, а вместе с ним и начало регенерации катализатора. Окончание производственного цикла обычно определяется падением высоты слоя ниже уровня теплообменника, снижением коэффициента теплопередачи и/или конверсии по анилину ниже определенного уровня. Каждый из этих случаев в конечном итоге приводит к завершению производственного цикла/цикла. Конец производственного цикла обычно достигается в срок между 2-5 неделями. Очевидно, что для планирования регенерации катализатора большим преимуществом является знать изменение ключевых показателей эффективности в течение по меньшей мере следующих 1-2 недель, а вместе с ними и приблизительное окончание производственного цикла/цикла.

Как и в примерах, описанных ранее, дополнительным преимуществом прогнозирования является возможность моделирования альтернативных сценариев, таких как повышенная загрузка сырья, состав сырья или температура реактора, что позволяет руководителю процесса согласовать регенерацию катализатора, а, следовательно, отключение установки вместе с другими связанными установками.

Для достижения лучших результатов прогнозирования к целевым и входным параметрам модели применяются определенные этапы предварительной обработки. Целевыми параметрами модели являются ключевые показатели эффективности, а именно, перепад давления над слоем, высота слоя и коэффициент теплопередачи и отдельно конверсия по анилину. Ко всем целевым параметрам применяются алгоритмы сглаживания, варьирующиеся от простого скользящего среднего и заканчивая алгоритмом двойного экспоненциального сглаживания. Входные параметры для модели выбираются так же, как и в примере с TLE. Сначала все величины, которые, как известно или предполагается, влияют на закоксовывание, коэффициент теплопередачи, высоту слоя и конверсию, выбираются, например, экспертом. Кроме того, нерелевантные входные данные игнорируются, поскольку это только снижает точность модели. Кроме того, значительные выбросы целевых, а также входных параметров удаляются для повышения точности модели. Затем выбирается адекватная математическая форма модели прогнозирования. Это включает определение количества прошлых значений и будущих значений, учитываемых для одной итерации модели. Кроме того, алгоритм и параметры регуляризации выбирают так, чтобы избежать чрезмерно точного предсказания обучающих данных и недостаточного обобщения модели, также известного как избыточный подбор.

В качестве возможных входных данных для модели были выбраны следующие характеристики:

a. Рабочие параметры, измеренные в прошлом и настоящем и подлежащие определению в будущем при работе:

• расход МНБ в реакторе,

• температура в реакторе,

• расход циркулирующего газа,

• концентрация водорода в отходящих газах.

b. Переменная процесса, рассчитанная в прошлом и настоящем и получаемая из будущих рабочих параметров:

• возраст катализатора в тоннах произведенного МНБ на тонну катализатора с момента первого использования катализатора,

• продолжительность производственного цикла в тоннах произведенного МНБ на тонну катализатора во время текущего производственного цикла,

• средняя скорость закоксовывания в текущем или предыдущем производственном цикле.

c. Начальные целевые переменные

• начальная высота слоя,

• начальный коэффициент теплопередачи,

• начальный перепад давления.

В зависимости от работы реактора и, следовательно, зависимости прогнозирования целевых переменных от соответствующих входных данных, для каждого реактора может быть выбран отличающийся набор входных параметров. Кроме того, прошлые и настоящие значения целевых переменных (перепад давления над слоем, коэффициент теплопередачи и высота слоя) также служат входными данными для модели.

Для обучения, настройки гиперпараметров и проверки модели использовался метод вложенной перекрестной проверки. В зависимости от возраста реактора доступно разное количество производственных циклов для обучения находящейся в обработке модели, от нескольких лет до более чем 10 лет. В данном случае использовались пятикратность для внутренней и внешней кратности вложенной перекрестной проверки. Ошибка прогнозирования модели (для достоверности 1-σ) была количественно определена с помощью среднеквадратичного отклонения (RMSE) между модельной оценкой прогноза и его значением на горизонте прогнозирования. Здесь использовалось среднее значение RMSE по тестовым наборам по внешней повторной выборке, поскольку они дают оценку ошибки обобщения модели. В данном случае также - ошибка увеличивается вместе с увеличением горизонта прогнозирования. Небольшая разница между обучающей и тестовой выборкой указывает на то, что модель не страдает от избыточного подбора.

В долгосрочной перспективе мы предполагаем, что погрешность точности со временем аналогична случайному блужданию, в то время как в краткосрочной перспективе в ошибке преобладает внутренняя разница между моделью и истинными данными. Поэтому мы предлагаем в качестве модели:

RMSE (t) = a + b ⋅ √t,

где смещение константы «a» представляет собой краткосрочную ошибку, а квадратный корень из t - долгосрочное изменение случайного блуждания.

Принцип предлагаемого способа

Теперь обратимся к Фиг. 4А и 4В, которые иллюстрируют принцип предлагаемого способа. Предлагаемая модель прогнозирования прогнозирует ключевой показатель эффективности на основе будущих рабочих параметров.

Линия 2000 отражает начало первой итерации прогнозирования, которая может быть текущим временем. Направление прошлого показано стрелкой 2500, а направление будущего показано стрелкой 2600. Значения, изображенные на Фиг. 4А, являются ключевыми показателями эффективности, включая прошлые значения, показанные в виде полых кружков 2100 и закрашенных кружков 2200. Закрашенные кружки также отражают прошлые значения, которые используются в модели прогнозирования. В неограничивающих примерах этими ключевыми показателями эффективности могут быть один или несколько ключевых показателей эффективности, описанных в приведенных выше примерах, такие как перепад давления над слоем (содержание кокса), коэффициент теплопередачи, высота слоя, а также конверсия для анилинового катализатора и температура на выходе для TLE.

Промежуток времени для выбора прошлых значений, включенных в модель, обозначен как 2300. Горизонт прогнозирования обозначен как 2400. Прогнозируемые значения KPI показаны как 2700. В некоторых примерах может быть только одна итерация прогнозирования. В некоторых случаях может оказаться целесообразным расширить горизонт прогнозирования. Это может быть выполнено путем повторяющегося выполнения прогнозирования во время или в конце первого горизонта прогнозирования.

Фиг. 4B показывает соответствующие рабочие значения и переменные процесса. На Фиг.4В рабочие значения и переменные процесса 3000, 3100, 3200 нанесены по оси времени. Прошлые рабочие значения и переменные процесса, которые не учитываются в модели прогнозирования, отображаются как 3000. Прошлые рабочие значения и переменные процесса, которые учитываются в прогнозе, изображаются как 3100, а будущие рабочие значения и переменные процесса, которые учитываются в прогнозировании, обозначены как 3200 и лежат в пределах горизонта прогнозирования 2400. Примеры этих рабочих значений и переменных процесса описаны выше в разделе «Примеры моделей прогнозирования».

В некоторых примерах для прогнозирования могут использоваться только будущие рабочие параметры.

В некоторых примерах в качестве входных данных для модели прогнозирования могут использоваться только будущие переменные процесса. Следующий цикл прогнозирования начинается при 4000, что отмечает конец первого горизонта прогнозирования 2400 на Фиг.4А.

В некоторых примерах может быть только одна итерация прогнозирования.

В некоторых примерах может оказаться целесообразным расширить горизонт прогнозирования. Это может быть сделано путем многократного выполнения прогнозирования в конце первого горизонта прогнозирования. Пример показан на Фиг. 5А и 5В. В качестве альтернативы (не показано) это можно сделать путем многократного выполнения в течение первого горизонта прогнозирования, то есть, первая и вторая итерации могут перекрываться друг с другом.

Использование итерационного подхода с запаздывающими переменными в целом может привести к более точному прогнозированию в ближайшем будущем (в случае анилина 1-2 недели). Это связано с тем фактом, что модель использует постоянно обновляемые начальные значения. В более отдаленном будущем (>4 недель в случае анилина) более простые модели без запаздывающих переменных могут иметь лучшую точность. Худшая эффективность в отдаленном будущем связана с суммированием ошибки прогнозирования из-за итерационного характера модели.

Обращаясь к Фиг. 5A, проиллюстрирована вторая итерация прогнозирования ключевых показателей эффективности. Этот цикл прогнозирования начинается при 4000, что отмечает конец первого горизонта прогнозирования 2400 на Фиг.4А. Пунктирная линия 4000 отмечает то же самое время на Фиг. 4 и 6 аналогичным образом. Промежуток времени для выбора прошлых значений, включенных в модель, в данном случае обозначен как 4300. Горизонт прогнозирования здесь обозначен как 4400. Прогнозируемые значения KPI для этой итерации обозначены как 4700 в виде пустых крестиков. Заштрихованные треугольники представляют будущие рабочие значения и переменные процесса для второй итерации. Полный прогноз теперь охватывает временной интервал от штрихпунктирной линии 2000 до пунктирной линии 6000. Кроме того, итерация может напоминать подход со скользящим окном. В данном случае окно перемещается в конец первого промежутка времени прогнозирования.

Горизонт прогнозирования может быть регулируемым в зависимости от потребностей задачи. Например, горизонт прогнозирования может составлять дни или недели в будущем. К примеру, чтобы запланировать регенерацию катализатора, очевидно, что большим преимуществом является знать изменение ключевых показателей эффективности в течение по меньшей мере следующих 1-2 недель, а вместе с ними и приблизительное окончание производственного цикла/цикла. Например, конец производственного цикла обычно достигается в срок между 2-5 неделями.

Временное окно 2300, то есть промежуток времени для выбора прошлых значений, включенных в модель, также может быть регулируемым в зависимости от потребностей задачи. Например, временное окно может составлять 10%, 20%, 30%, 40% или 50% периода времени между двумя действиями по техническому обслуживанию оборудования.

Модель прогнозирования может представлять собой модель множественной линейной регрессии. В некоторых примерах модель прогнозирования может быть моделью множественной линейной регрессии с регуляризацией. Регуляризация представляет собой процесс введения дополнительной информации, чтобы решить некорректно поставленную задачу или предотвратить избыточный подбор. Одним из способов регуляризации является добавление ограничения к функции потерь:

Регуляризованные потери = функция потерь + ограничение

Существует множество различных форм ограничений, которые можно использовать для регуляризации. Примеры включают, однако без ограничения ими, гребневую регрессию, лассо и эластичную сеть.

Устройство для прогнозирования развития снижения эффективности

Фиг.6 схематично показывает устройство 200 для прогнозирования развития снижения эффективности в оборудовании химической производственной установки, такой как установка парового крекинга. Устройство 200 содержит блок ввода 210, блок обработки 220 и блок вывода 230.

Блок ввода 210 сконфигурирован для получения будущего значения по меньшей мере одного рабочего параметра оборудования. Этот по меньшей мере один рабочий параметр влияет на снижение эффективности оборудования и этот по меньшей мере один рабочий параметр является известным и/или может контролироваться в пределах горизонта прогнозирования, так что будущее значение по меньшей мере одного рабочего параметра может быть определено в течение горизонта прогнозирования.

При необходимости блок ввода 210 дополнительно сконфигурирован для получения значения по меньшей мере одного рабочего параметра, полученного во время текущей или прошлой работы оборудования.

При необходимости блок ввода 210 сконфигурирован для получения по меньшей мере одной переменной процесса, которая измеряется во время текущей и/или прошлой работы оборудования.

Таким образом, блок ввода 210 может быть, например, реализован как интерфейс проводной локальной сети, интерфейс USB (TM), беспроводной интерфейс, такой как Wi-Fi (TM) или Bluetooth (TM), или любой сопоставимый интерфейс передачи данных, обеспечивающий передачу данных между входными периферийными устройствами и блоком обработки 220.

Блок обработки 220 дополнительно сконфигурирован для использования модели прогнозирования, такой как модель множественной линейной регрессии, для оценки будущего значения по меньшей мере одного ключевого показателя эффективности в пределах горизонта прогнозирования на основе набора входных данных. Набор входных данных содержит значение по меньшей мере одного рабочего параметра, полученное во время текущей и/или прошлой работы оборудования, и будущее значение по меньшей мере одного рабочего параметра. Модель прогнозирования является параметризованной или обученной на основе набора выборок, включающего исторические данные для по меньшей мере одной переменной процесса и по меньшей мере одного рабочего параметра. Блок обработки 220 дополнительно сконфигурирован для прогнозирования развития снижения эффективности оборудования в пределах горизонта прогнозирования на основе будущего значения по меньшей мере одного ключевого показателя эффективности.

При необходимости блок ввода 210 сконфигурирован для получения значения по меньшей мере одного рабочего параметра оборудования во время текущей и/или прошлой работы оборудования. Набор входных данных содержит значение по меньшей мере одного рабочего параметра, полученное во время текущей и/или прошлой работы оборудования.

При необходимости блок обработки 220 сконфигурирован для определения значения по меньшей мере одного ключевого показателя эффективности на основе по меньшей мере одной переменной процесса. Набор входных данных дополнительно содержит значение по меньшей мере одного ключевого показателя эффективности, полученное во время текущей и/или прошлой работы оборудования.

При необходимости блок обработки сконфигурирован для повторяющегося выполнения оценки в течение дополнительного горизонта прогнозирования. Дополнительный горизонт прогнозирования (также называемый вторым горизонтом прогнозирования) частично перекрывается с горизонтом прогнозирования (также называемым первым горизонтом прогнозирования). В качестве альтернативы, эти два горизонта прогнозирования могут быть отделены друг от друга. Это поясняется выше и, в частности, со ссылкой на варианты осуществления, показанные на Фиг. 5А и 5В.

Таким образом, блок обработки 220 может выполнять инструкции компьютерной программы для выполнения различных процессов и способов. Блок обработки 220 может относиться, быть частью или включать в себя специализированную интегральную микросхему (ASIC), электронную схему, процессор (совместно используемый, выделенный или групповой) и/или память (совместно используемую, выделенную или групповую), которые выполняют одну или несколько программ или встроенных программ, комбинационную логическую схему и/или другие подходящие компоненты, обеспечивающие описанные функциональные возможности. Кроме того, такой блок обработки 220 может быть подключен к энергозависимому или энергонезависимому запоминающему устройству, интерфейсам дисплея, интерфейсам связи и тому подобному, как это известно специалисту в данной области техники.

Блок вывода 230 сконфигурирован для вывода прогнозируемого развития снижения эффективности оборудования.

Таким образом, блок вывода 230 может быть, например, реализован как интерфейс проводной локальной сети, интерфейс USB (TM), беспроводной интерфейс, такой как Wi-Fi (TM) или Bluetooth (TM), или любой сопоставимый интерфейс передачи данных, обеспечивающий передачу данных между выходными периферийными устройствами и блоком обработки 230.

Этот пример варианта осуществления изобретения охватывает как компьютерную программу, которая прямо с самого начала использует изобретение, так и компьютерную программу, которая посредством обновления превращает существующую программу в программу, использующую изобретение.

Кроме того, элемент компьютерной программы может обеспечить все необходимые шаги для выполнения процедуры примерного варианта осуществления способа, как описано выше.

В соответствии с другим примерным вариантом осуществления настоящего изобретения представлен считываемый компьютером носитель, такой как запоминающее устройство CD-ROM, при этом считываемый компьютером носитель содержит хранящийся на нем элемент компьютерной программы, описанный в предыдущем разделе.

Компьютерная программа может храниться и/или распространяться на подходящем носителе, таком как оптический носитель данных или твердотельный носитель, поставляемый вместе с другим оборудованием или как его часть, но также может распространяться в других формах, как например, через сеть Интернет или другие проводные или беспроводные телекоммуникационные системы.

Однако компьютерная программа также может быть представлена через сеть, такую как World Wide Web, и может быть загружена в рабочую память процессора данных из такой сети. Согласно другому примеру варианта осуществления настоящего изобретения предоставляется носитель для создания элемента компьютерной программы, доступного для загрузки, причем этот элемент компьютерной программы предназначен для выполнения способа согласно одному из ранее описанных вариантов осуществления изобретения.

Следует отметить, что варианты осуществления изобретения описаны со ссылкой на разные объекты изобретения. В частности, некоторые варианты осуществления описаны со ссылкой на пункты формулы изобретения, относящиеся к способу, тогда как другие варианты осуществления описаны со ссылкой на пункты формулы изобретения, относящиеся к устройству. Тем не менее, специалист в данной области техники поймет из приведенного выше и следующего описания, что, если не указано иное, в дополнение к любой комбинации отличительных признаков, принадлежащих одному типу объекта изобретения, любая комбинация признаков, относящихся к разным объектам изобретения, считается раскрытой с помощью данной заявки. Однако все отличительные признаки можно комбинировать, обеспечивая синергетические эффекты, которые представляют собой нечто большее, чем простое суммирование этих отличительных признаков.