Перекрестные ссылки на связанные заявки

Эта заявка заявляет о приоритете в соответствии с 35 U.S.C. §119(е) относительно предварительной заявки США № 62/140 043, которая зарегистрирована 30 марта 2015 г. и которая включена в настоящий документ во всей полноте посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение касается процессов очистки данных для некоторого завода, такого как химический или нефтеперерабатывающий завод, и, более конкретно, касается способа и системы для осуществления процесса очистки данных с целью определения состава сырья.

Уровень техники

Компании, которые управляют нефтеперерабатывающими и нефтехимическими заводами, в сегодняшней обстановке обычно сталкиваются со сложными проблемами. Эти проблемы могут включать в себя уменьшающиеся финансовые результаты, все более сложные технологии, уменьшение уровня квалификации рабочей силы и постоянное изменение природоохранного регулирования.

Более того, так как цены сырья и готовой продукции становятся более волатильными, операторам часто становится труднее принимать рабочие решения, которые могут оптимизировать их финансовые результаты. Эта волатильность вряд ли уменьшится в обозримом будущем; тем не менее, она может представлять собой экономическую возможность для тех компаний, которые могут быстро идентифицировать и отреагировать на появляющиеся рыночные возможности.

Давление со стороны рынков капитала, в общем, заставляет функционирующие компании постоянно увеличивать возврат на существующие активы. В ответ на указанное, поставщики катализаторов, адсорбентов, оборудования и систем управления разрабатывают более сложные системы, которые могут увеличить показатели производительности активов. Техническое обслуживание и операции этих усовершенствованных систем, в общем, требуют большего профессионального уровня, который может быть трудно развить, поддержать и передать, с учетом временного давления и ограниченных ресурсов сегодняшнего технического персонала. Это означает, что указанными все более сложными системами не всегда управляют с использованием их наиболее высокого потенциала. Кроме того, когда существующими активами управляют близко к их расчетным пределам и за этими пределами, могут увеличиваться опасения относительно надежности и операционные риски.

Операторы завода обычно реагируют на указанные выше проблемы с помощью одной или нескольких стратегий, таких как, например, уменьшение риска доступности, работа над цепочкой добавленной стоимости и непрерывная экономическая оптимизация. Уменьшение риска доступности, в общем, концентрируется на достижении адекватного осуществления операций завода в отличие от максимизации экономических показателей. Работа над цепочкой добавленной стоимости обычно концентрируется на улучшении соответствия смеси сырья и готовой продукции с возможностями активов и потребностей рынка. Непрерывная экономическая оптимизация часто использует инструменты, системы и модели для непрерывного отслеживания и закрывания экономических и операционных разрывов в показателях производительности завода.

В типовом процессе очистки данных корректируют только устройства измерения расхода. Очистку данных осуществляют с целью корректировки калибровки устройств измерения расхода и изменения плотности жидкости, после чего общая ошибка устройств измерения расхода в диапазоне баланса по массе усредняется так, чтобы 100% баланса по массе находилось между потоком чистого сырья и потоком чистой готовой продукции. Тем не менее, эта обычная практика очистки данных игнорирует другую информацию, касающуюся указанного процесса (например, температуры, давления и внутренние потоки), и не позволяет на ранних этапах обнаружить существенные ошибки. Более конкретно, ошибки, связанные с устройствами измерения расхода, распределены между устройствами измерения расхода и, таким образом, трудно обнаружить ошибку конкретного устройства измерения расхода.

Обычно результаты заводских измерений содержат данные датчиков, которые накапливаются на непрерывной основе, а также содержат результаты лабораторных измерений, которые осуществляются периодически и доставляются в лабораторию для лабораторного анализа. Таким образом, когда оценивают показатели производительности завода на основе фактических рабочих данных, часто трудно определить исправность работы завода из-за задержки во времени при приеме лабораторных заводских данных, которые возвращаются из лаборатории после лабораторного анализа.

Во многих случаях, так как лабораторные данные собираются с некоторым интервалом, например, раз в день или раз в неделю, лабораторные данные недоступны в течение упомянутого интервала, и, таким образом, неизбежно становятся устаревшими. Из-за редко обновляемых лабораторных данных, операторы завода часто используют последний доступный набор лабораторных данных для оценки показателей производительности, в предположении, что последний набор лабораторных данных все еще соответствует текущим рабочим данным. Это предположение часто вводит в заблуждение и неуместно, так как последний набор данных может быть ненадежным во время оценки показателей производительности завода.

Следовательно, существует потребность в улучшенной системе очистки данных и способе, который осуществляет раннее обнаружение и диагностику работы завода с использованием факторов внешней среды без существенной опоры на лабораторные данные.

Раскрытие изобретения

Общая задача настоящего изобретения заключается в том, чтобы улучшить эффективность работы химических и нефтеперерабатывающих заводов. Более конкретная задача настоящего изобретения заключается в том, чтобы решить одну или несколько указанных выше проблем. Общая задача настоящего изобретения может быть решена, по меньшей мере, частично с помощью способа улучшения работы завода. Этот способ включает в себя следующее: получают от завода информацию о работе завода.

Настоящее изобретение дополнительно содержит способ улучшения работы завода, который включает в себя получение от завода информации о работе завода и выработку модели заводского процесса с использованием информации о работе завода. Настоящее изобретение также дополнительно содержит способ улучшения работы завода. Способ включает в себя следующее: принимают информацию о работе завода с помощью интернета, и автоматически вырабатывают модель заводского процесса с использованием информации о работе завода.

Настоящее изобретение осуществляет усовершенствованный процесс очистки данных, чтобы предоставить возможность раннего обнаружения и диагностики ошибок измерений на основе одного или нескольких факторов внешней среды. Факторы внешней среды включает в себя, по меньшей мере, один первичный фактор и необязательный вторичный фактор. Первичный фактор является, например, температурой, давлением, потоком сырья, потоком готовой продукции и подобным. Вторичный фактор является, например, плотностью, конкретным составом и подобным. С использованием первичных и вторичных факторов, вычисляют, по меньшей мере, одно несоответствие между результатом измерения и информацией о модели процесса. Несоответствия могут быть использованы для определения состава сырья, который соответствует доступным данным о работе завода.

Настоящее изобретение использует сконфигурированные модели процесса для согласования результатов измерений в отдельных блоках процессов, рабочих блоках и/или завершенных системах обработки. Текущий и частый анализ модели прогнозных значений и фактических измеренных значений позволяет рано идентифицировать ошибки измерений, на которые можно воздействовать с целью минимизации воздействия на операции.

Настоящее изобретение использует измерения процесса от любого из следующих устройств: датчики давления, датчики перепада давления, измерительные диафрагмы, расходомеры, другие датчики потока, датчики температуры, датчики емкости, датчики веса, хроматографические газоанализаторы, датчики влажности и другие датчики, обычно используемые в нефтеперерабатывающей и нефтехимической промышленности и известные в технике. Далее, настоящее изобретение использует лабораторные измерения процесса из хроматографических газоанализаторов, жидкостных хроматографов, дистилляционные измерения, измерения октанового числа и другие лабораторные измерения, обычно используемые в нефтеперерабатывающей и нефтехимической промышленности.

Измерения процесса используют для отслеживания показателей производительности любого из следующего оборудования процесса: насосы, компрессоры, теплообменники, печи прямого нагрева, клапаны управления, ректификационные колонны, реакционные аппараты и другое производственное оборудование, обычно используемое в нефтеперерабатывающей и нефтехимической промышленности.

Предпочтительно, чтобы способ, соответствующий настоящему изобретению, был реализован с использованием компьютерной системы на основе веб-технологии. Достоинства исполнения рабочих процессов с помощью этой платформы заключаются в улучшенных экономических показателях завода благодаря увеличенной способности операторов идентифицировать и использовать экономические возможности, непрерывной способности закрывать разрывы показателей производительности завода, увеличенной способности улучшать экспертизу персонала и улучшенной настройке производства. Настоящее изобретение является новым и инновационным способом использования усовершенствованной технологии вычислений вместе с другими параметрами с целью изменения способа работы заводов, таких как нефтеперерабатывающие и нефтехимические предприятия.

Настоящее изобретение использует систему сбора данных на заводе для получения данных, которые автоматически направляют на некоторое удаленное место, где их рассматривают, например, для исключения ошибок и смещений и используют для вычисления результатов деятельности и направления отчетов. Показатели производительности завода и/или отдельных блоков процесса завода сравнивают с прогнозными показателями производительности для одной или нескольких моделей процесса с целью идентификации любых рабочих расхождений или разрывов.

Отчет, такой как ежедневный отчет, показывающий фактические измеренные значения в сравнении с прогнозными значениями, может быть выработан и доставлен некоторому оператору завода или инженеру завода или третьей стороны, например, с помощью Интернета. Идентифицированные разрывы показателей производительности позволяют операторам и/или инженерам идентифицировать и устранять причины разрывов. Способ из настоящего изобретения дополнительно использует модели процесса и информацию о работе завода для запуска процедур оптимизации, которые сходятся к оптимальной работе завода для заданных значений, например, сырья, готовой продукции и цен.

Способ из настоящего изобретения предоставляет операторам завода и/или инженерам регулярные советы, которые позволяют регулировать установленные или опорные точки, позволяющие заводу непрерывно работать в оптимальных условиях или в условиях, близких к оптимальным. Способ из настоящего изобретения предоставляет оператору альтернативы для улучшения или изменения будущих операций завода. Способ из настоящего изобретения регулярно поддерживает и настраивает модели процесса, чтобы корректно представлять истинные потенциальные показатели производительности завода. Способ, соответствующих одному варианту осуществления настоящего изобретения, содержит процедуры экономической оптимизации, сконфигурированные по конкретным экономическим критериям оператора, которые используют для идентификации оптимальных рабочих точек, оценки альтернативных операций и осуществления оценок сырья.

В настоящем изобретении преложен повторяемый способ, который поможет нефтеперерабатывающим предприятиям закрыть разрывы между фактическими и достижимыми экономическими показателями. Способ из настоящего изобретения использует историю развития процесса, моделирование и характеристики потока и опыт автоматизации на заводе для ответа на критические вопросы обеспечения безопасности данных, а также эффективное объединение, настройку и перемещение больших объемов данных. Оптимизация на основе веб-технологии является предпочтительным механизмом реализации достижения и поддержания максимальных показателей производительности процесса с помощью соединения, на виртуальной основе, с персоналом с технической экспертизой и персоналом осуществления производственных операций завода.

Улучшенная последовательность операций использует сконфигурированные модели процесса для отслеживания, прогнозирования и оптимизации показателей производительности отдельных блоков процесса, рабочих блоков или завершения обрабатывающих систем. Текущий и частый анализ прогнозных и фактических показателей производительности позволяет рано идентифицировать рабочие расхождения, на которые можно воздействовать с целью оптимизации финансового влияния.

В настоящем документе ссылки на «процедуру» надо понимать как ссылки на последовательность компьютерных программ или команд для осуществления некоторой конкретной задачи. Ссылки в настоящем описании на «завод» необходимо понимать как ссылки на химические или нефтехимические, производственные или перерабатывающие предприятия любого типа. Ссылки в настоящем описании на «операторов» завода необходимо понимать как ссылки, без ограничения общности, на планировщиков завода, управленцев, инженеров, техников и других лиц, участвующих в наблюдении и/или реализации ежедневных операций на заводе.

В одном варианте осуществления изобретения предложена система очистки для улучшения оценки и обнаружения ошибок измерений. Сервер соединен с системой очистки для связи с заводом с помощью сети связи. Компьютерная система содержит платформу на основе веб-технологии для приема и направления заводских данных, касающихся работы завода, с помощью сети. Устройство отображения интерактивно отображает заводские данные. Блок очистки данных выполнен с возможностью осуществления усовершенствованного процесса очистки данных с целью предоставления возможности раннего обнаружения и диагностики ошибок измерений для завода на основе, по меньшей мере, одного фактора внешней среды. Блок оценки сырья выполнен с возможностью оценки состава сырья, связанного с заводом, на основе вычисленной величины несоответствия между измеренными и смоделированными значениями. Блок оценки сырья оценивает вычисленную величину несоответствия на основе, по меньшей мере, одного фактора внешней среды.

В другом варианте осуществления изобретения предложен способ улучшения обнаружения ошибок измерений, который включает в себя следующее: предусматривают сервер, соединенный с системой очистки для связи с заводом с помощью сети связи; предусматривают компьютерную систему, содержащую платформу на основе веб-технологии для приема и направления заводских данных, касающихся работы завода, с помощью сети; предусматривают устройство отображения для интерактивного отображения заводских данных, при этом устройство отображения выполнено с возможностью графического или текстового приема заводских данных; получают заводские данные от завода с помощью сети; осуществляют усовершенствованный процесс очистки данных с целью предоставления возможности раннего обнаружения и диагностики ошибок измерений для завода на основе, по меньшей мере, одного фактора внешней среды; Вычисляют и оценивают величину несоответствия, которая представляет разность между измеренными и смоделированными значениями; оценивают состав сырья, связанного с заводом, что делают на основе вычисленной величины несоответствия между информацией о сырье и информацией о готовой продукции; и оценивают вычисленную величину несоответствия на основе, по меньшей мере, одного фактора внешней среды с целью обнаружения ошибки оборудования во время работы завода.

Упомянутые выше и другие аспекты и признаки настоящего изобретения будут ясны специалистам в рассматриваемой области после изучения последующего подробного описания, приведенного вместе с приложенными чертежами.

Краткое описание чертежей

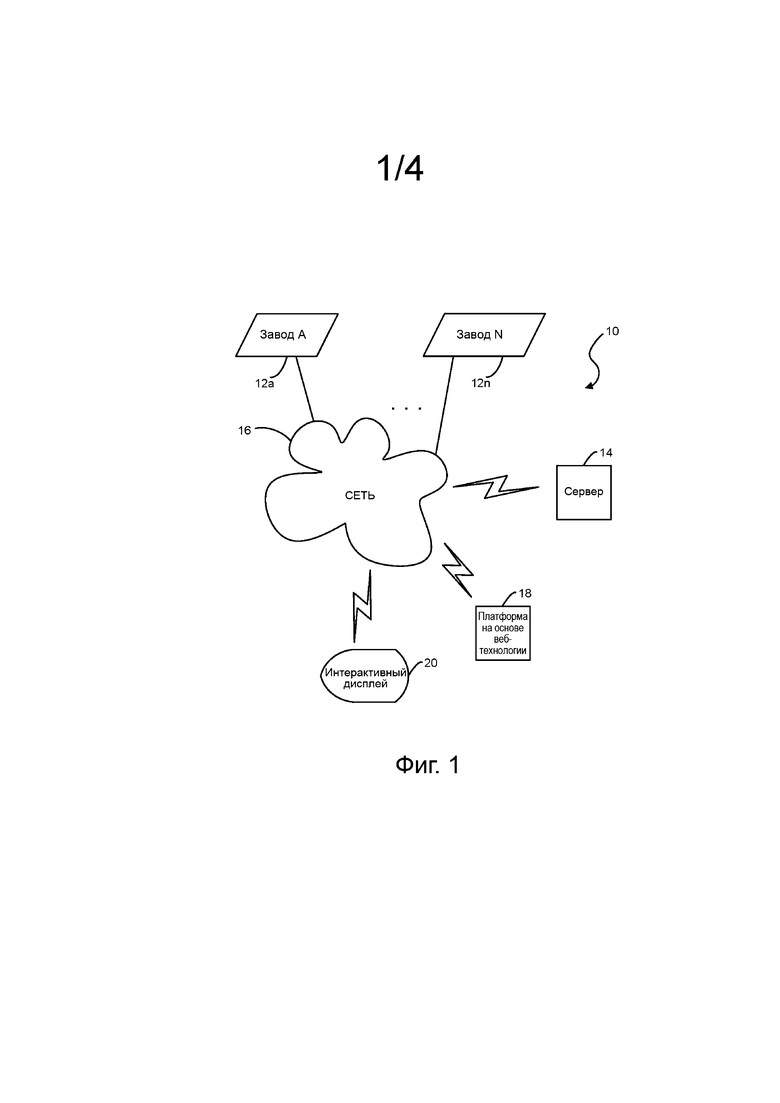

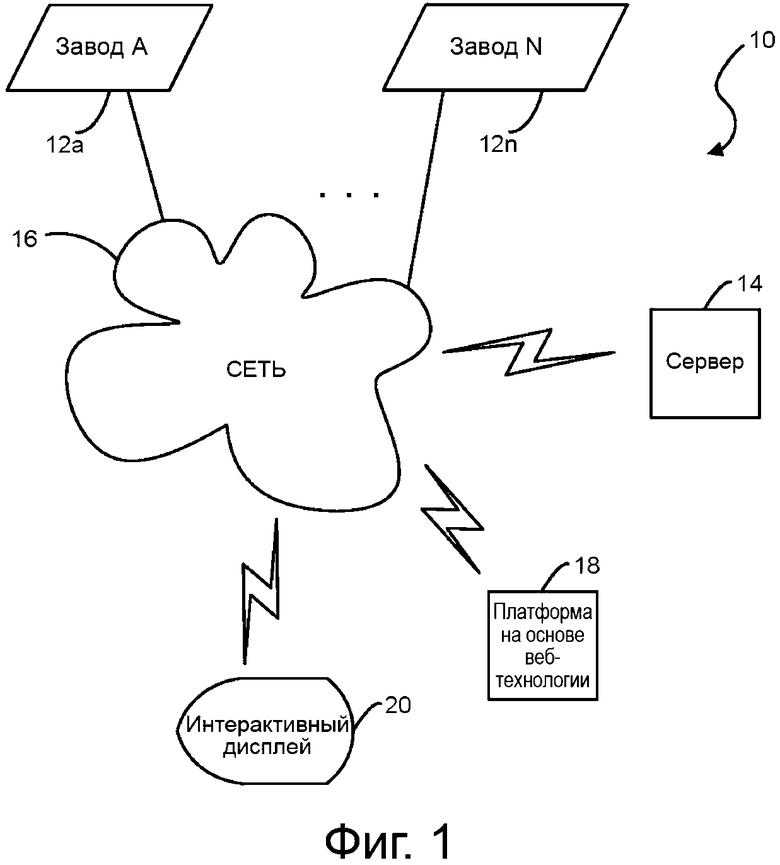

Фиг. 1 - вид, показывающий пример использования представленной системы очистки данных в сетевой инфраструктуре;

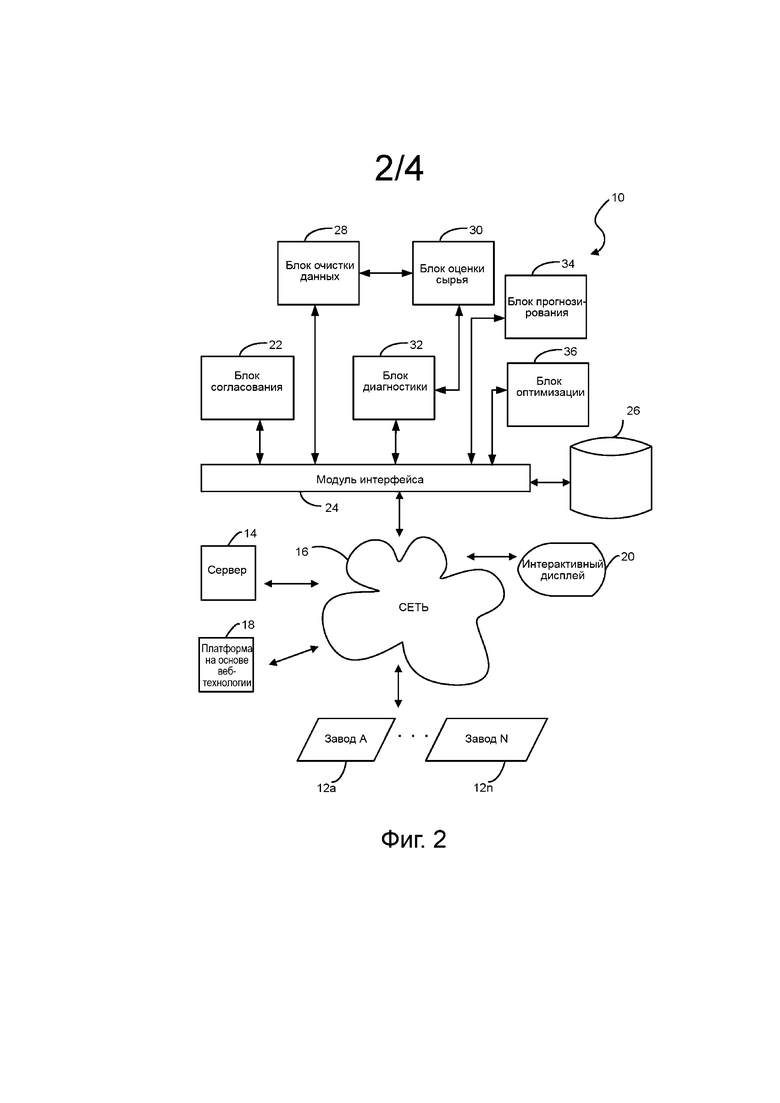

фиг. 2 - вид, показывающий структурную схему представленной системы очистки данных, иллюстрирующую функциональные блоки в соответствии с некоторым вариантом осуществления настоящего изобретения;

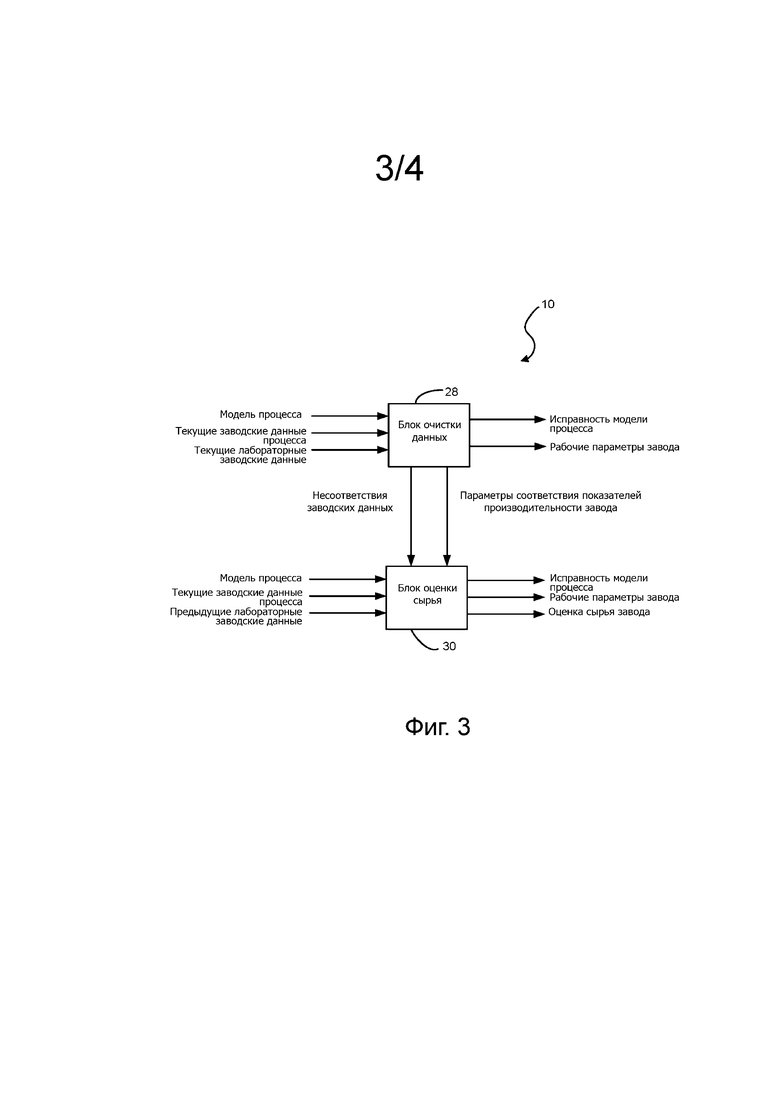

фиг. 3 - вид, показывающий структурную схему представленной системы очистки данных, иллюстрирующую пример расположения блока очистки данных и блока оценки сырья; и

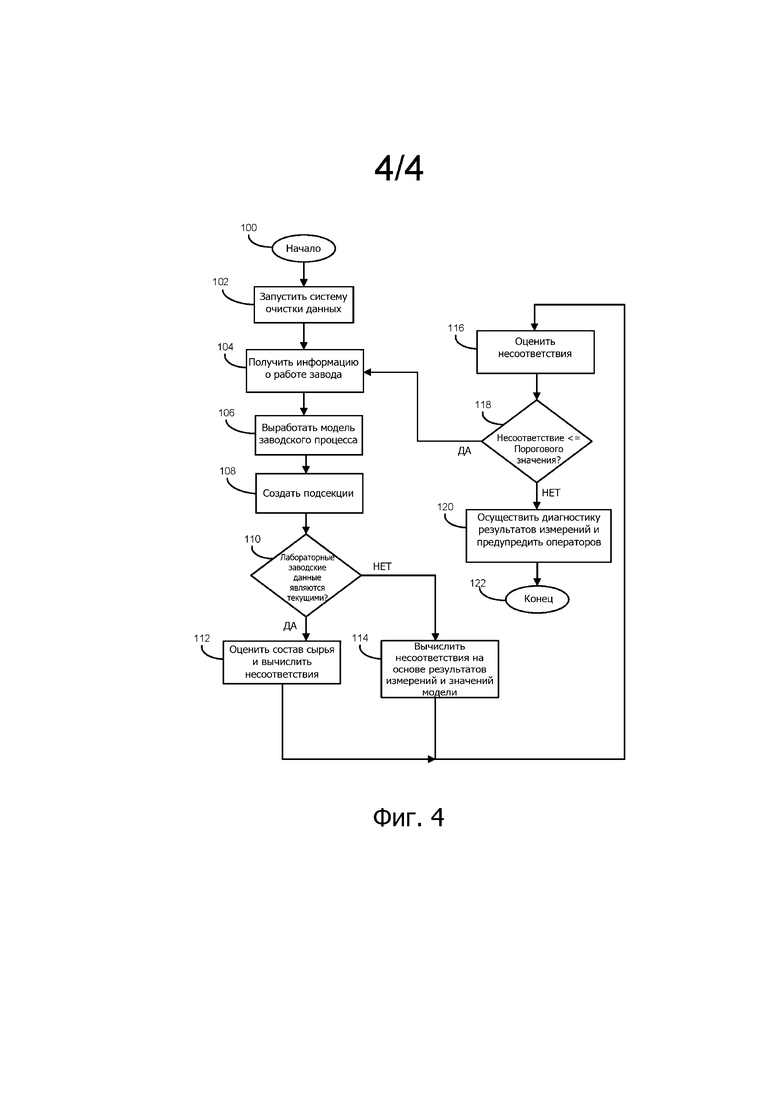

фиг. 4 - вид, показывающий пример способа очистки данных в соответствии с некоторым вариантом осуществления системы очистки данных.

Подробное описание изобретения

На фиг. 1 показан пример системы очистки данных, которая в общем обозначена через 10, которая использует некоторый вариант осуществления настоящего изобретения и которая выполнена с возможностью улучшения работы одного или нескольких заводов 12а - 12n (например, Завода А, ..., Завода N), таких как химический или нефтеперерабатывающий завод, или их части. Представленная система 10 очистки данных использует информацию о работе завода, полученную, по меньшей мере, от одного завода 12а - 12n.

В настоящем документе термин «система», «блок» или «модуль» может относиться, или быть частью, или содержать следующее: специализированную интегральную схему (ASIC), электронную схему, компьютерный процессор (используемый совместно, выделенный или группу) и/или память (используемую совместно, выделенную или группу), в которых выполняют одно или более программно или аппаратно реализованных программ, объединенную логическую схему и/или другие подходящие компоненты, которые обеспечивают описываемые функциональные возможности. Таким образом, хотя настоящее изобретение содержит конкретные примеры и расположения блоков, объем патентования для представленной системы не должен ими ограничиваться, так как специалисту в рассматриваемой области ясны другие модификации.

Система 10 очистки данных может располагаться или может быть связана с сервером или вычислительным устройством 14 (в том числе, например, базой данных или видео серверами) и может быть запрограммирована для осуществления задач и отображения соответствующих данных для различных функциональных блоков с помощью сети 16 связи, предпочтительно с использованием защищенной облачной вычислительной инфраструктуры. Предполагается, что могут быть использованы другие подходящие сети, такие как интернет, беспроводная сеть (например, Wi-Fi), корпоративный интранет, локальная вычислительная сеть (LAN) или глобальная вычислительная сеть (WAN) и подобные, которые используют коммутируемые соединения, кабельные модемы, высокоскоростные ISDN линии и другие типы способов связи, которые известны в технике. Вся относящаяся к делу информация может храниться в базах данных (например, в устройстве хранения данных и/или на считываемом машиной носителе данных, содержащем компьютерные программы) для извлечения системой 10 очистки данных или вычислительным устройством 14.

Далее, представленная система 10 очистки данных может быть частично или полностью автоматизированной. В одном предпочтительном варианте осуществления настоящего изобретения систему 10 очистки данных реализуют с помощью компьютерной системы, такой как компьютерная система третьей стороны, удаленная от завода 12а - 12n и/или от центра планирования завода. Предпочтительно, чтобы представленная система 10 очистки данных содержала платформу 18 на основе веб-технологии, которая получает или принимает и направляет информацию через интернет. Более конкретно, система 10 очистки данных принимает сигналы и параметры, по меньшей мере, от одного из заводов 12а - 12n с помощью сети 16 связи и отображает, предпочтительно в режиме реального времени, соответствующую информацию о показателях производительности на интерактивном устройстве 20 отображения, доступом к которому может обладать оператор или пользователь.

С использованием системы на основе веб-технологии для реализации способа, соответствующего настоящему изобретению, обеспечиваются многие достоинства, такие как улучшенные экономические показатели завода, которые возможны благодаря тому, что операторы завода увеличивают свои возможности по идентификации и использованию экономических перспектив, непрерывная способность закрывать разрывы показателей производительности завода и увеличенная способность усиливать экспертизу персонала и улучшать обучение и развитие. Способ, соответствующий настоящему изобретению, позволяет автоматически ежедневно оценивать результаты измерений процесса, тем самым увеличивать частоту анализа показателей производительности с меньшим временными затратами и усилиями, требуемыми от операционного персонала завода.

Платформа 18 на основе веб-технологии позволяет всем пользователям работать с одной и той же информацией, тем самым создает среду совместной работы для того, чтобы делиться лучшими практиками или для устранения неисправностей. Способ, соответствующий настоящему изобретению, обеспечивает более точные результаты прогнозирования и оптимизации благодаря полностью настраиваемым моделям, которые могут содержать, например, представления выпуска катализатора, ограничения, степени свободы и подобное. Штатная автоматическая оценка заводских операционных моделей и моделей планирования позволяет вовремя настраивать заводские модели с целью уменьшения или исключения разрывов между заводскими моделями и фактическими показателями производительности завода. Реализация способа, соответствующего настоящему изобретению, с использованием платформы 18 на основе веб-технологии также позволяет отслеживать и обновлять несколько площадок, тем самым позволяет планировщикам предприятия предлагать реалистичные оптимальные цели.

Как показано на фиг. 2, предпочтительно, чтобы представленная система 10 очистки данных содержала блок 22 согласования, выполненный с возможностью согласования фактических измеренных данных от соответствующих заводов 12а - 12n с результатами модели процесса из механизма моделирования на основе опорных или установленных точек. В предпочтительном варианте осуществления изобретения для фактических измеренных данных и результатов модели процесса осуществляют эвристический анализ с использованием набора заранее заданных пороговых значений. Также предполагается, что для удовлетворения требованиям различных приложений может быть использован статистический анализ и другие подходящие аналитические технологии.

Только в качестве примера, от соответствующих заводов 12а - 12n принимают рабочие параметры завода, такие как температуры, давления, составы сырья, составы продукции ректификационных колонн и подобные. Эти параметры завода представляют фактические измеренные данные от выбранных элементов оборудования заводов 12а - 12n в течение заранее заданного временного периода. Сравнения этих рабочих параметров завода с результатами модели процесса из механизма моделирования осуществляют на основе заранее заданных пороговых значений.

Также система 10 очистки данных содержит модуль 24 интерфейса, выполненный с возможностью обеспечения интерфейса между системой 10 очистки данных, одной или несколькими внутренними или внешними базами 26 данных и сетью 16. Модуль 24 интерфейса принимает данные, например, от заводских датчиков с помощью сети 16 и от других соответствующих системных устройств, служб и приложений. Другие устройства, службы и приложения могут являться, помимо прочего, одним или несколькими программными или аппаратными компонентами и так далее, которые относятся к соответствующим заводам 12а - 12n. Модуль 24 интерфейса также принимает сигналы и/или параметры, которые передают на соответствующие блоки и модули, такие как система 10 очистки данных, и связанные с ней вычислительные модули или блоки.

Благодаря согласованию данных для всей подсекции схемы последовательности операций, по существу, все данные процесса, касающиеся конкретного оборудования, используют для согласования соответствующих рабочих заводских параметров. Как подробнее описано ниже, по меньшей мере, один рабочий параметр завода, такой как массовый расход, используют при корректировке баланса по массе. Несоответствия, вычисленные для результатов заводских измерений, отслеживают и сохраняют в базе 26 данных для последующего извлечения.

Блок 28 очистки данных предусмотрен для осуществления усовершенствованного процесса очистки данных, чтобы предоставить возможность раннего обнаружения и диагностики работы завода на основе одного или нескольких факторов внешней среды. Как описано выше, факторы внешней среды включает в себя, по меньшей мере, один первичный фактор и необязательный вторичный фактор. Первичный фактор является, например, температурой, давлением, потоком сырья, потоком готовой продукции и подобным. Вторичный фактор является, например, плотностью, конкретным составом и подобным. Величину несоответствия, представляющую разницу между информацией о сырье и информацией о готовой продукции, вычисляют и оценивают для обнаружения ошибки конкретного оборудования во время работы завода.

При работе блок 28 очистки данных принимает, по меньшей мере, один набор фактических измеренных данных от площадки или завода 12а - 12n клиента на повторяющейся основе с определенным временным интервалом, таким как, например, каждые 100 миллисекунд, каждую секунду, каждые десять секунд, каждую минуту, каждые две минуты и так далее. Для очистки данных принятые данные анализируют на полноту и исправляют грубые ошибки с помощью блока 28 очистки данных. Далее данные корректируют на предмет вопросов измерения (например, проблема точности для установления стабильного состояния моделирования) и закрытия общего баланса по массе с целью выработки дублирующего набора согласованных заводских данных.

Также в представленной системе 10 очистки данных содержится блок 34 прогнозирования, выполненный так, что в качестве входа для процесса моделирования используют скорректированные данные, при этом в процессе моделирования модель процесса настроена для обеспечения того, чтобы процесс моделирования соответствовал согласованным заводским данным. Блок 34 прогнозирования делает так, что выход согласованных заводских данных подают на настроенную последовательность операций и далее его вырабатывают в качестве прогнозных данных. Каждая схема последовательности операций может быть набором виртуальных объектов модели процесса в качестве единицы проекта процесса. Значение дельта, которое является разностью между согласованными данными и прогнозными данными, утверждают для обеспечения того, что для работы процесса моделирования установлен целесообразный случай оптимизации.

Также в представленной системе 10 очистки данных содержится блок 36 оптимизации, выполненный так, что в качестве основы для случая оптимизации, который запускают с набором согласованных данных в качестве входа, используют настроенный механизм моделирования. Выходом этого этапа является новый набор данных, а именно оптимизированные данные. Разность между согласованными данными и оптимизированными данными обеспечивает указание на то, как должны быть изменены операции для достижения большей экономической оптимальности. В этой конфигурации блок 28 очистки данных обеспечивает конфигурируемый пользователем способ минимизации целевых функций, тем самым способ максимизации прибыльности заводов 12а - 12n.

Блок 30 оценки сырья выполнен с возможностью оценки состава сырья, связанного с конкретным заводским оборудованием, на основе вычисленной величины несоответствия между информацией о сырье (или входе) и информацией о готовой продукции (или выходе). Вначале блок 30 оценки сырья оценивает вычисленные несоответствия между измеренным и смоделированным потоками на основе, по меньшей мере, одного фактора внешней среды, что делают для обнаружения ошибки измерения во время работы завода. Как подробнее описано ниже, также предполагается, что последний известный надежный состав сырья установлен в качестве исходной точки и последний известный состав сырья может быть модифицирован для обеспечения более точных данных о составе на основе вычисленных несоответствий.

Также представленная система 10 очистки данных содержит блок 32 диагностики, выполненный с возможностью диагностики рабочего состояния некоторого измерения на основе, по меньшей мере, одного фактора внешней среды. В предпочтительном варианте осуществления изобретения блок 32 диагностики принимает результаты заводских измерений и результаты моделирования процесса, по меньшей мере, от одного завода из заводов 12а - 12n с целью проактивной оценки конкретного элемента заводского оборудования. Для оценки различных пределов конкретного процесса и чтобы остаться в приемлемом диапазоне пределов, блок 32 диагностики определяет целевые уровни допуска конечной готовой продукции на основе фактических текущих и/или исторических рабочих параметров, например, по расходу, нагревателю, установленному значению температуры, сигналу давления и подобному.

Далее блок 32 диагностики принимает для оценки вычисленные несоответствия от блока 30 оценки сырья. Когда несоответствия отличаются от ранее вычисленных несоответствий на некоторое заранее заданное значение, блок 32 диагностики определяет, что конкретный результат измерения поврежден или содержит ошибку. Предполагается, что в некоторых случаях для этого вывода может быть осуществлен дополнительный эвристический анализ надежности.

С использованием кинетической модели или других подробных вычислений, блок 32 диагностики устанавливает границы или пороговые значения рабочих параметров на основе существующих пределов и/или рабочих условий. Примерами существующих пределов могут являться механические давления, пределы температуры, пределы гидравлического давления и сроки службы различных компонентов. Для соответствия различным приложениям рассматриваются другие подходящие пределы и условия.

На фиг. 3, показан пример расположения блока 28 очистки данных и блок 30 оценки сырья, в соответствии с некоторым вариантом осуществления представленной системы 10 очистки данных. В одном варианте осуществления изобретения блок 28 очистки данных принимает информацию о модели процесса, касающуюся текущей модели процесса механизма моделирования, текущие заводские данные процесса, связанные с конкретным заводским оборудованием, и текущие лабораторные заводские данные, связанные с конкретным заводским оборудованием. Несоответствия, вычисленные на основе информации о сырье и готовой продукции, передают на блок 30 оценки сырья для оценки. Также на блок 30 оценки сырья передают параметры соответствия показателей производительности завода.

После осуществления блоком 28 очистки данных настройки модели процесса, на основе результатов настройки определяют исправность модели процесса. Например, исправность модели процесса может быть определена на основе допустимой погрешности, измеренной между фактическими измеренными данными и вычисленными результатами модели процесса для показателей производительности. Таким образом, когда допустимая погрешность больше некоторого заранее заданного порогового значения, то для изучения и исправления результатов заводских измерений может быть выработано аварийное сообщение или предупредительный сигнал. На основе исправности модели процесса, для оптимизации показателей производительности конкретного заводского оборудования вырабатывают новые рабочие параметры завода.

Аналогично, блок 30 оценки сырья принимает информацию о модели процесса, текущие заводские данные процесса и любые доступные предыдущие лабораторные заводские данные, связанные с конкретным заводским оборудованием и подходящие для анализа по оценке сырья. Блок 30 оценки сырья осуществляет оценку вычисленных несоответствий на основе параметров соответствия показателей производительности завода с целью определения исправности модели процесса.

Например, исправность модели процесса может быть определена на основе разницы двух несоответствий, вычисленных в разные времена. Когда разница больше некоторого заранее заданного порогового значения, то может быть выработано аварийное сообщение или предупредительный сигнал. На основе исправности модели процесса, для оптимизации показателей производительности конкретного заводского оборудования вырабатывают новые рабочие параметры завода.

Другой важный аспект блока 30 оценки сырья состоит в том, что состав сырья можно определять на основе состава готовой продукции, по существу, без опоры на предыдущие лабораторные заводские данные. В предпочтительном варианте осуществления изобретения, по меньшей мере, один фактор внешней среды, такой как температура или уровень давления, оценивают с целью определения надежности состава готовой продукции. Когда определяют, что состав готовой продукции является надежным, состав сырья может быть оценен или скорректирован на основе состава готовой продукции, связанной с соответствующим заводским оборудованием. Например, анализ компонентов или составных частей для состава готовой продукции осуществляют для того, чтобы определить соответствующую долю некоторой составной части в составе сырья. Наоборот, состав готовой продукции можно определить на основе анализа компонентов или составных частей сырья в обратном порядке.

На фиг. 4 показана упрощенная блок-схема примера способа улучшения работы завода, такого как завод 12а - 12n с фиг. 1 и 2, в соответствии с одним вариантом осуществления настоящего изобретения. Хотя следующие этапы в основном описаны для вариантов осуществления изобретения с фиг. 1 и 2, следует понимать, что этапы указанного способа могут быть модифицированы и исполнены в другом порядке или последовательности без изменения принципов настоящего изобретения.

Способ начинается на этапе 100. На этапе 102 компьютерная система, которая находится или внутри завода 12а - 12n или является дистанционной, запускает систему 10 очистки данных. Желательно, чтобы способ автоматически осуществлялся компьютерной системой; тем не менее, изобретение не ограничено этим вариантом. При необходимости один или несколько этапов могут содержать ручные операции или ввод данных от датчиков или других соответствующих систем.

На этапе 104 система 10 очистки данных получает от завода 12а - 12n по сети 16 информацию о работе завода или заводские данные. Желаемая информация о работе завода или заводские данные содержит рабочие параметры завода, данные условий процесса завода или заводские данные процесса, лабораторные заводские данные и/или информацию о заводских ограничениях. В настоящем документе под «лабораторными заводскими данными» понимаются результаты периодических лабораторных анализов жидкостей, взятых из заводского рабочего процесса. В настоящем документе под «заводскими данными процесса» понимаются данные, измеренные датчиками на заводе.

На этапе 106 вырабатывают модель заводского процесса с использованием информации о работе завода. Модель заводского процесса оценивает или прогнозирует показатели производительности завода, которые ожидаются на основе информации о работе завода, то есть как работает завод 12а - 12n. Результаты модели заводского процесса могут быть использованы для отслеживания исправности завода 12а - 12n и для определения, имеет ли место неудовлетворительные измерения или нарушения при измерениях. Желательно, чтобы модель заводского процесса вырабатывалась с помощью итеративного процесса, который осуществляет моделирование с различными заводскими ограничениями, с целью определения нужной модели заводского процесса.

На этапе 108 блок моделирования процесса используют для моделирования работы завода 12а - 12n. Так как моделирование для всего блока будет задачей довольно большой и сложной для решения в разумное время, каждый завод 12а - 12n может быть разделен на меньшие подсекции, состоящие из соответствующих операций блоков. Пример блока моделирования процесса, такого как комплект UniSim® Design, описан в публикации патента США № 2010/0262900, в настоящее время патент США № 9 053 260, который включен в настоящий документ во всей полноте посредством ссылки. Другие примеры соответствующих систем описаны в принадлежащих заявителю заявках на патент США №№ xx/xxx,xxx и xx/xxx,xxx (номера дел патентного поверенного H0049260-01-8500 и H0049323-01-8500, которые зарегистрированы 29 марта 2016 года), которые включены в настоящий документ во всей полноте посредством ссылки.

Например, в одном варианте осуществления изобретения ректификационная колонна и ее соответствующее оборудование, такое как компрессор, устройство приема, ребойлер, обменники сырья и насосы, будут образовывать подсекцию. Все доступные заводские данные из блока, в том числе температуры, давления, потоки и лабораторные данные, учитываются при моделировании в виде переменных распределенной системы (DCS) управления. Несколько наборов заводских данных сравнивают с моделью процесса и вычисляют параметр соответствия модели и несоответствия измерений, которые вырабатывают наименьшие ошибки.

На этапе 110 оценивают возраст лабораторных заводских данных относительно определенных пользователем критериев возраста. Например, в одном варианте осуществления изобретения лабораторные заводские данные считаются текущими, если образец был взят в течение четырех часов из текущих заводских данных процесса. Если лабораторные заводские данные являются текущими, то управление переходит на этап 114. Иначе, управление переходит на этап 112.

На этапе 112, когда из-за возраста лабораторные заводские данные не являются текущими, заводские данные процесса и вычисления для модели используются для оценки лабораторных заводских данных, которые не являются текущими. Например, если температура и давление, связанные с составом готовой продукции, последовательны и надежны для заранее заданного периода, состав сырья оценивают или корректируют на основе последнего известного состава готовой продукции и текущих заводских данных процесса.

В одном варианте осуществления изобретения несоответствие вычисляют как разность между результатом измерения температуры на заводе и вычисленной соответствующей температурой в модели; как разность между результатом измерения давления на заводе и вычисленным соответствующим давлением в модели; или как разность между результатом измерения расхода на заводе и вычисленным соответствующим расходом в модели. Несоответствия вычисляют для одного или нескольких результатов измерений. В одном варианте осуществления изобретения указанное осуществляют с использованием оптимизатора SQP («Последовательное квадратичное программирование»), который выполнен с возможностью минимизации суммы квадратов несоответствий. В одном варианте осуществления изобретения используют оптимизатор SQP, который содержится в комплекте UniSim® Design.

На этапе 114 несоответствия и параметры модели регулируют с целью получения наилучшего соответствия между заводскими данными процесса и соответствующими значениями модели и лабораторных заводских данных и соответствующих значений модели. Несоответствия вычисляют как разности между заводскими данными процесса и лабораторными заводскими данными и соответствующими переменными модели. Параметры модели являются переменными в модели, которые управляют взаимодействиями между значениями модели, которые соответствуют заводским данным процесса или лабораторным заводским данным.

В одном варианте осуществления изобретения несоответствие вычисляют как разность между результатом измерения температуры на заводе и вычисленной соответствующей температурой в модели; как разность между результатом измерения давления на заводе и вычисленным соответствующим давлением в модели; как разность между результатом измерения расхода на заводе и вычисленным соответствующим расходом в модели; или как разность между результатом лабораторных измерений на заводе и вычисленным соответствующим составом в модели. Несоответствия вычисляют для одного или нескольких результатов измерений.

В одном варианте осуществления изобретения параметры модели являются переменными в модели процесса, которые управляют тем, как взаимодействуют результаты измерений. Только в качестве примера, некоторый параметр модели может относиться к эффективности лотка в ректификационной колонне, степени загрязнения в теплообменнике или кинетическому параметру скорости протекания реакции в реакторе.

Параметры модели и несоответствия выбирают такими, что минимизируются несоответствия между измеренными значениями и соответствующими значениями модели. В одном варианте осуществления изобретения указанное осуществляют с использованием оптимизатора SQP, который выполнен с возможностью минимизации суммы квадратов несоответствий. В одном варианте осуществления изобретения используют оптимизатор SQP, который содержится в комплекте UniSim Design.

На этапе 116 вычисленные несоответствия, измеренные между информацией о сырье и информацией о готовой продукции, оценивают на основе критериев оценки, которые основаны на предполагаемой изменчивости результатов измерений. В одном варианте осуществления изобретения критериями является предполагаемая воспроизводимость для датчика осуществления измерений. В другом варианте осуществления изобретения критерием может быть историческая статистическая повторяемость измерения, например, несколько стандартных отклонений результатов измерений.

На этапе 118, когда несоответствие меньше или равно заранее заданному значению, управление возвращается на этап 104. Иначе, управление переходит на этап 120. Отдельные измерения с большими ошибками могут быть исключены из алгоритма соответствия и могут появиться аварийное сообщение или предупредительный сигнал для изучения и исправления результатов измерений.

На этапе 120 на основе, по меньшей мере, одного фактора внешней среды и вычисленного несоответствия диагностируют рабочее состояние заводского оборудования. Как описано выше, вычисленные несоответствия между информацией о сырье и информацией о готовой продукции оценивают на основе, по меньшей мере, одного фактора внешней среды с целью обнаружения неисправности конкретного оборудования. Целесообразно, чтобы, по меньшей мере, один элемент заводского оборудования мог быть оценен и продиагностирован на неисправность без распространения ошибок измерений на остальное заводское оборудование. Только в качестве примера, единственное устройство измерения расхода сырья и/или одно из двух устройств измерения расхода готовой продукции могут быть продиагностированы на основе их температур, уровней давления и химических составов каждого из соответствующих потоков. Способ заканчивается на этапе 122.

Конкретные варианты осуществления изобретения

Хотя дальнейшее описание приведено для конкретных вариантов осуществления изобретения, ясно, что это описание предназначено для иллюстрации, а не ограничения объема предыдущего описания и приложенной формулы изобретения.

Первым вариантом осуществления изобретения является система улучшения работы некоторого завода, при этом система очистки содержит: сервер, соединенный с системой очистки для связи с заводом с помощью сети связи; компьютерную систему, содержащую платформу на основе веб-технологии для приема и направления заводских данных, касающихся работы завода, с помощью сети; устройство отображения для интерактивного отображения заводских данных; блок очистки данных, выполненный с возможностью осуществления усовершенствованного процесса очистки данных с целью предоставления возможности раннего обнаружения и диагностики работы завода на основе, по меньшей мере, одного фактора внешней среды, при этом блок очистки данных вычисляет и оценивает величину несоответствия, представляющую разность между информацией о сырье и информацией о готовой продукции, что делают с целью обнаружения ошибки оборудования во время работы завода, что делают на основе заводских данных; и блок оценки сырья, выполненный с возможностью оценки состава сырья, связанного с оборудованием завода, на основе вычисленной величины несоответствия между информацией о сырье и информацией о готовой продукции, при этом блок оценки сырья оценивает вычисленную величину несоответствия на основе, по меньшей мере, одного фактора внешней среды с целью обнаружения ошибки оборудования во время работы завода. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок оценки сырья выполнен с возможностью установки в качестве исходной точки последнего известного состава сырья и модификации последнего известного состава сырья для обеспечения более точных данных о составе на основе вычисленной величины несоответствия. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок очистки данных выполнен с возможностью приема, по меньшей мере, одного набора фактических измеренных данных от завода на повторяющейся основе с заранее заданным временным интервалом. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок очистки данных выполнен с возможностью анализа принятых данных на полноту и корректировки ошибки в принятых данных на предмет вопросов измерения и закрытия общего баланса по массе с целью выработки набора согласованных заводских данных. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок очистки данных выполнен так, что качестве входа процесса моделирования используют скорректированные данные, при этом в процессе моделирования модель процесса настроена для обеспечения того, чтобы процесс моделирования соответствовал согласованным заводским данным. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок очистки данных выполнен так, что выход согласованных заводских данных подают на настроенную последовательность операций и его вырабатывают как прогнозные данные. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок очистки данных выполнен так, что значение дельта, представляющее разность между согласованными заводскими данными и прогнозными данными, утверждают для обеспечения того, что для работы процесса моделирования установлен целесообразный случай оптимизации. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, дополнительно содержит блок согласования, выполненный с возможностью согласования фактических измеренных данных от завода с результатом модели процесса для показателей производительности из механизма моделирования на основе некоторого набора заранее заданных опорных или установленных точек. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок согласования выполнен с возможностью осуществления эвристического анализа для фактических измеренных данных и результата модели процесса для показателей производительности с использованием некоторого набора заранее заданных пороговых значений, и при этом блок согласования выполнен с возможностью приема заводских данных от завода с помощью компьютерной системы и принятые заводские данные представляют фактические измеренные данные от заводского оборудования, полученные в течение заранее заданного временного периода. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, дополнительно содержит блок диагностики, выполненный с возможностью осуществления диагностики рабочего состояния оборудования путем вычисления величины несоответствия на основе, по меньшей мере, одного фактора внешней среды без распространения ошибки измерения на оставшееся оборудование завода. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок диагностики выполнен с возможностью приема от завода информации о сырье и информации о готовой продукции для оценки оборудования и для определения целевого уровня допуска конечной продукции на основе, по меньшей мере, или фактического текущего рабочего параметра или исторического рабочего параметра для определения ошибки оборудования на основе целевого уровня допуска. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок очистки данных принимает информацию о модели процесса, касающуюся, по меньшей мере, одного из следующего: текущая модель процесса для механизма моделирования, текущие заводские данные процесса, связанные с оборудованием завода, и текущее лабораторные заводские данные, связанные с оборудованием завода. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок очистки данных выполнен с возможностью передачи вычисленного несоответствия и, по меньшей мере, одного параметра соответствия показателей производительности завода на блок оценки сырья с целью осуществления оценки. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок очистки данных выполнен с возможностью осуществления настройки модели процесса для механизма моделирования и определения исправности модели процесса на основе результата настройки и при этом новый рабочий параметр завода вырабатывают на основе исправности модели процесса с целью оптимизации показателей производительности оборудования завода. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для первого варианта осуществления изобретения из этого абзаца, при этом блок оценки сырья выполнен с возможностью осуществления анализа оценки сырья с целью определения состава сырья на основе состава готовой продукции, связанного с оборудованием завода.

Вторым вариантом осуществления изобретения является способ улучшения работы некоторого завода, при этом способ очистки включает в себя следующее: предусматривают сервер, соединенный с системой очистки для связи с заводом с помощью сети связи; предусматривают компьютерную систему, содержащую платформу на основе веб-технологии для приема и направления заводских данных, касающихся работы завода, с помощью сети; предусматривают устройство отображения для интерактивного отображения заводских данных, при этом устройство отображения выполнено с возможностью графического или текстового приема заводских данных; получают заводские данные от завода с помощью сети; осуществляют усовершенствованный процесс очистки данных с целью предоставления возможности раннего обнаружения и диагностики работы завода на основе, по меньшей мере, одного фактора внешней среды; вычисляют и оценивают величину несоответствия, представляющую разность между информацией о сырье и информацией о готовой продукции, с целью обнаружения ошибки оборудования во время работы завода, что делают на основе заводских данных; оценивают состав сырья, связанного с оборудованием завода, что делают на основе вычисленной величины несоответствия между информацией о сырье и информацией о готовой продукции; и оценивают вычисленную величину несоответствия на основе, по меньшей мере, одного фактора внешней среды с целью обнаружения ошибки оборудования во время работы завода. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для второго варианта осуществления изобретения из этого абзаца, дополнительно включает в себя следующее: оценивают, по меньшей мере, один фактор внешней среды для заранее заданного периода с целью определения надежности состава готовой продукции, связанного с оборудованием завода. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для второго варианта осуществления изобретения из этого абзаца, дополнительно включает в себя следующее: оценивают информацию о сырье и информацию о готовой продукции для оборудования с целью обнаружения ошибки оборудования на основе соответствующего несоответствия между информацией о сырье и информацией о готовой продукции. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для второго варианта осуществления изобретения из этого абзаца, дополнительно включает в себя следующее: осуществляют анализ оценки сырья с целью определения состава сырья на основе состава готовой продукции, связанного с оборудованием завода. Некоторый вариант осуществления изобретения является одним, любым или всеми из предыдущих вариантов осуществления изобретения из этого абзаца для второго варианта осуществления изобретения из этого абзаца, дополнительно включает в себя следующее: осуществляют диагностику рабочего состояния оборудования путем вычисления величины несоответствия на основе, по меньшей мере, одного фактора внешней среды без распространения ошибки измерения на оставшееся оборудование завода.

Без дальнейшего развития, считаем, что с помощью приведенного выше описания специалист в рассматриваемой области может использовать настоящее изобретение наиболее широко и легко оценит существенные характеристики этого изобретения чтобы, без выхода за пределы объема и идеи изобретения, предложить различные изменения и модификации изобретения и приспособить его для различных вариантов использования и различных условий. Следовательно, приведенные выше предпочтительные конкретные варианты осуществления изобретения надо считать просто иллюстрацией, а не ограничением настоящего изобретения, и их надо считать охватывающими различные модификации и эквивалентные расположения, находящиеся в пределах объема приложенной формулы изобретения.

Выше все температуры указаны в градусах Цельсия, и все части и проценты приведены для веса, если ясно не указано обратное. Хотя в настоящем документе описан некоторый конкретный вариант осуществления представленной системы очистки данных, ясно, что специалисты в рассматриваемой области могут предложить изменения и модификации, которые будут охватываться изобретением, объем патентования которого изложен в приведенной далее формуле изобретения.

Изобретение относится к системам очистки для улучшения работы завода. Технический результат заключается в расширении арсенала средств того же назначения. Сервер соединен с системой очистки с помощью сети. Компьютерная система содержит платформу на основе веб-технологии для приема и направления заводских данных, касающихся работы завода, с помощью сети. Устройство отображения интерактивно отображает заводские данные. Блок очистки данных осуществляет усовершенствованный процесс очистки данных с целью предоставления возможности раннего обнаружения и диагностики работы завода на основе по меньшей мере одного фактора внешней среды и вычисляет и оценивает величину несоответствия, представляющую разность между информацией о сырье и информацией о готовой продукции, с целью обнаружения ошибки оборудования во время работы завода, что делают на основе заводских данных. Блок оценки сырья оценивает состав сырья, связанный с оборудованием, на основе вычисленной величины несоответствия и оценивает вычисленную величину несоответствия на основе по меньшей мере одного фактора внешней среды с целью обнаружения ошибки. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Система [10] очистки для улучшения работы завода [12a - 12n], содержащая:

сервер [14], соединенный с системой [10] очистки для связи с заводом [12a - 12n] с помощью сети [16] связи;

компьютерную систему [18], содержащую платформу на основе веб-технологии для приема и направления с помощью сети [16] связи заводских данных, касающихся работы завода [12a - 12n];

устройство [20] отображения, выполненное с возможностью интерактивного отображения заводских данных;

блок [28] очистки данных, выполненный с возможностью:

осуществления усовершенствованного процесса очистки данных с целью предоставления возможности обнаружения и диагностики работы завода [12a - 12n] на основе, по меньшей мере, одного фактора внешней среды,

вычисления и оценивания величины несоответствия, представляющей разность между информацией о сырье и информацией о готовой продукции, с целью обнаружения ошибки оборудования завода во время работы завода [12a - 12n] на основе заводских данных; и

блок [30] оценки сырья, выполненный с возможностью:

установки в качестве исходной точки последнего известного состава сырья,

модификации последнего известного состава сырья для обеспечения данных о составе на основе вычисленной величины несоответствия,

оценки состава сырья, связанного с оборудованием завода [12a - 12n], на основе вычисленной величины несоответствия между информацией о сырье и информацией о готовой продукции, и

оценки вычисленной величины несоответствия на основе, по меньшей мере, одного фактора внешней среды с целью обнаружения ошибки оборудования во время работы завода [12a - 12n].

2. Система очистки по п. 1, в которой блок [28] очистки данных выполнен с возможностью приема, по меньшей мере, одного набора фактических измеренных данных от завода [12a - 12n] на повторяющейся основе с заранее заданным временным интервалом,

при этом блок [28] очистки данных выполнен с возможностью анализа принятых данных на полноту и корректировки ошибки в принятых данных на предмет вопросов измерения и закрытия общего баланса по массе с целью выработки набора согласованных заводских данных, и

при этом блок [28] прогнозирования выполнен так, что в качестве входа процесса моделирования используют скорректированные данные, при этом в процессе моделирования модель процесса настроена на обеспечение того, что процесс моделирования соответствует согласованным заводским данным.

3. Система очистки по п. 2, в которой блок [28] очистки данных выполнен так, что выход согласованных заводских данных подают на настроенную последовательность операций и далее его вырабатывают в качестве прогнозных данных, и

при этом блок [28] очистки данных выполнен так, что значение дельта, которое является разностью между согласованными заводскими данными и прогнозными данными, утверждают для обеспечения того, что для работы процесса моделирования установлен целесообразный случай оптимизации.

4. Система очистки по любому из пп. 1 - 3, дополнительно содержащая блок [22] согласования, выполненный с возможностью согласования фактических измеренных данных от завода [12а - 12n] с результатами модели процесса для показателей производительности из механизма моделирования на основе некоторого набора заранее заданных опорных или установленных точек,

при этом блок [22] согласования выполнен с возможностью осуществления эвристического анализа для фактических измеренных данных и результата модели процесса для показателей производительности с использованием некоторого набора заранее заданных пороговых значений, и

при этом блок [22] согласования выполнен с возможностью приема заводских данных от завода [12a - 12n] с помощью компьютерной системы [18] и принятые заводские данные представляют фактические измеренные данные от оборудования завода [12a - 12n], полученные в течение заранее заданного временного периода.

5. Система очистки по любому из пп. 1 - 3, дополнительно содержащая блок [32] диагностики, выполненный с возможностью осуществления диагностики рабочего состояния оборудования путем вычисления величины несоответствия на основе, по меньшей мере, одного фактора внешней среды без распространения ошибки измерений на оставшееся оборудование завода [12a - 12n],

при этом блок [32] диагностики выполнен с возможностью приема от завода [12a - 12n] информации о сырье и информации о готовой продукции для оценки оборудования и для определения целевого уровня допуска конечной продукции на основе, по меньшей мере, одного из следующего: фактический текущий рабочий параметр или исторический рабочий параметр для определения ошибки оборудования на основе целевого уровня допуска.

6. Система очистки по любому из пп. 1 - 3, в которой блок [28] очистки данных выполнен с возможностью принимать информацию о модели процесса, касающуюся, по меньшей мере, одного из следующего: текущая модель процесса для механизма моделирования, текущие заводские данные процесса, связанные с оборудованием завода [12a - 12n], или текущее лабораторные заводские данные, связанные с оборудованием завода [12a - 12n].

7. Система очистки по любому из пп. 1 - 3, в которой блок [28] очистки данных выполнен с возможностью передачи вычисленного несоответствия и, по меньшей мере, одного параметра соответствия показателей производительности завода на блок [30] оценки сырья с целью осуществления оценки.

8. Система очистки по любому из пп. 1 - 3, в которой блок [28] очистки данных выполнен с возможностью осуществления настройки модели процесса для механизма моделирования и определения состояния исправности модели процесса на основе результата настройки, и

при этом новый рабочий параметр завода вырабатывают на основе исправности модели процесса с целью оптимизации показателей производительности оборудования завода [12a - 12n].

9. Система очистки по любому из пп. 1 - 3, в которой блок [30] оценки сырья выполнен с возможностью осуществления анализа оценки сырья с целью определения состава сырья на основе состава готовой продукции, связанного с оборудованием завода [12a - 12n].

10. Система [10] очистки для улучшения работы завода [12a - 12n], содержащая:

сервер [14], соединенный с системой [10] очистки для связи с заводом [12a - 12n] с помощью сети [16] связи;

компьютерную систему [18], содержащую платформу на основе веб-технологии для приема и направления с помощью сети [16] связи заводских данных, касающихся работы завода [12a - 12n];

устройство [20] отображения, выполненное с возможностью интерактивного отображения заводских данных;

блок [28] очистки данных, выполненный с возможностью:

осуществления усовершенствованного процесса очистки данных с целью предоставления возможности обнаружения и диагностики работы завода [12a - 12n] на основе, по меньшей мере, одного фактора внешней среды,

вычисления и оценивания величины несоответствия, представляющей разность между информацией о сырье и информацией о готовой продукции, с целью обнаружения ошибки оборудования завода во время работы завода [12a - 12n] на основе заводских данных; и

блок [30] оценки сырья, выполненный с возможностью:

оценки состава сырья, связанного с оборудованием завода [12a - 12n], на основе вычисленной величины несоответствия между информацией о сырье и информацией о готовой продукции,

оценки вычисленной величины несоответствия на основе, по меньшей мере, одного фактора внешней среды с целью обнаружения ошибки оборудования во время работы завода [12a - 12n]; и

блок [32] диагностики, выполненный с возможностью;

приема от завода [12a - 12n] информации о сырье и информации о готовой продукции,

осуществления диагностики рабочего состояния оборудования путем вычисления величины несоответствия на основе, по меньшей мере, одного фактора внешней среды без распространения ошибки измерений на оставшееся оборудование завода [12a - 12n], и

определения целевого уровня допуска конечной продукции на основе, по меньшей мере, одного из следующего: фактический текущий рабочий параметр или исторический рабочий параметр.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Приспособление к круглому ткацкому станку для равномерного распределения нитей основы в ткани | 1935 |

|

SU44840A1 |

| Устройство для изготовления сухарных плит | 1940 |

|

SU63087A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2019-06-06—Публикация

2016-03-30—Подача