ОБЛАСТЬ ТЕХНИКИ

[1] Настоящая технология относится к системам и способам создания алгоритма машинного обучения (MLA) на основе прогностической модели для контроля над промышленным процессом. Конкретнее, настоящая технология относится к способу и системе для использования обученного MLA для прогнозирования химического состава вещества, используемого в процессе промышленной переработки.

УРОВЕНЬ ТЕХНИКИ

[2] Производные природного газа используются во многих областях. Примеры использования производных продуктов природного газа: в качестве топлива для промышленного процессов нагрева и сушки, в качестве топлива для работы общественных и промышленных станций, в качестве домашнего топлива для приготовления еды, тепла и нагрева воды, в качестве топлива для транспортных средства, в качестве сырья для химического синтеза, крупномасштабного производства топлива с помощью процесса газожидкостной конверсии (GTL) и т.д.

[3] Для получения производных продуктов природного газа, он подвергается переработке, которая представляет собой сложный промышленный процесс, предназначенный для очистки сырого природного газа путем отделения примесей (и некоторых неметановых углеводородов и жидкостей) для производства, например, сухого природного газа, соответствующего требованиям транспортирования по трубопроводу. Типичные заводы по переработке природного газа (также иногда называемые газоперерабатывающими заводами) очищают сырой природный газ путем извлечения общих загрязняющих элементов, таких как вода, углекислый газ (СО2) и сероводород (H2S). Некоторые из веществ, которые загрязняют природный газ и которые удаляются во время переработки природного газа, могут использоваться сами по себе или как сырье для другого процесса.

[4] Одним из примеров процесса переработки природного газа является фракционирование газа. Процесс фракционирования газа осуществляется на заводе по фракционированию газа, который также иногда называется газоперерабатывающим предприятием. Газоперерабатывающее предприятие использует в качестве входного потока сырой природный газ и производит в качестве продукта переработанный природный газ заранее определенного состава и/или качества (например, сухой природный газ качества, соответствующего требованиям транспортирования по трубопроводу).

[5] Обычное газоперерабатывающее предприятие содержит множество ректификационных колонн ("рабочих камер"). В широком смысле, процесс промышленной переработки основан на той физической предпосылке, что различным фракциям газа соответствуют различные точки кипения. Таким образом, в конкретной колонне из ряда колонн газ нагревается до заранее определенной для данной колонны температуры, и вещество, подаваемое в данную колонну, разделяется по мере того как оно нагревается до заранее определенной температуры (легкие фракции поднимаются, тяжелые фракции опускаются). Эти разделенные фракции по отдельности отводятся из данной колонны каждый в свою ректификационную колонну "следующего этапа" (или в выходной канал конечного продукта).

[6] Процесс повторяется через ряд колонн до того этапа, на котором выходной поток из колонны является желаемым продуктом (желаемый продукт обладает заранее определенным химическим составом), например, сухой природный газ качества, соответствующего требованиям транспортирования по трубопроводу.

[7] Обычное газоперерабатывающее предприятие обладает множеством датчиков, которые определяют различные параметры, В широком смысле, параметры могут быть категоризованы на "параметры процесса" (т.е. связанные с самим процессом промышленной переработки, например, температура и/или давление) и "параметры вещества" (которые представляют собой параметры вещества, которое проходит данную стадию процесса промышленной переработки в конкретной ректификационной колонне). В одном варианте, параметры вещества могут представлять собой химический состав некоторых или всех газовых фракций вещества, которое проходит процесс промышленной переработки.

[8] Известны различные способы определения некоторых из этих параметров. Например, датчики могут располагаться внутри ректификационных колонн для определения давления и/или температуры, связанных с процессом промышленной переработки, который происходит в некоторых или всех ректификационных колоннах газоперерабатывающего предприятия. Химический состав может быть определен, например, с помощью хроматографа. Процесс определения химического состава обычно выполняется "оффлайн" в том смысле, что для определения химического состава вещества, которое проходит процесс промышленной переработки, могут быть необходимы лабораторные тесты. Таким образом, можно сказать, что параметры вещества определяются "ретроспективно" для определенного момента времени в прошлом.

[9] Хорошо известна проблема того, что некоторые из датчиков или процессов, определяющих параметры процесса или параметры вещества могут быть дорогими, непрактичными и/или могут предоставлять данные не в режиме реального времени (что может быть "слишком поздно" для конкретных задач контроля за процессом). "Виртуальный датчик" - это область технологии, которая прогнозирует конкретные параметры конкретных процессов без необходимости использования физических датчиков. Обычно, виртуальные датчики основываются на статистических моделях, моделях алгоритма машинного обучения (MLA) и т.д.

[10] Пример виртуального датчика представлен в патентной заявке US 7,142,975, выданной автору Ванг и др. 28 ноября 2006 года. Ванг и др. описывают виртуальный датчик давления в цилиндре для использования в двигателе внутреннего сгорания. Датчик обладает одним или несколькими независимыми модулями, каждый из которых используется для оценки различных переменных давления в цилиндре. Каждый модуль обучается с помощью данных измерения от физического датчика давления в цилиндре и настоящего двигателя. После обучения, модули могут быть внедрены в блок управления двигателем того же типа, и используются для оценки и прогнозирования значений, для которых они были обучены.

РАСКРЫТИЕ ТЕХНОЛОГИИ

[11] Варианты осуществления настоящей технологии были разработаны с учетом понимания разработчиками по меньшей мере одной технической проблемы, связанной с существующими подходами к контролю за рабочими параметрами процессов промышленной переработки, например, фракционирования газа. Некоторые варианты осуществления настоящей технологии были разработаны с учетом понимания разработчиками по меньшей мере одной проблемы, связанной с существующими в области техники "виртуальными датчиками" для использования при определении конкретных параметров процесса. Варианты осуществления настоящей технологии нацелены на предоставление обученного MLА, который действует как виртуальный датчик для контроля над процессом промышленной переработки. Некоторые из вариантов осуществления настоящей технологии нацелены на предоставление MLA, который действует как виртуальный датчик для прогноза по меньшей мере одного материального параметра, например, химического состава вещества, которое проходит процесс промышленной переработки. При создании изобретения решалась проблема расширения арсенала технических средств определенного назначения, а именно, технических средств, известных как виртуальные датчики. Технический результат состоит в реализации этого назначения.

[12] Без установления каких-либо ограничений конкретной теорией, разработчики настоящей технологии разработали варианты ее осуществления на основе следующим предпосылок. Химический состав фракции газа, который входит в данную ректификационную колонну, может меняться во времени (т.е. от порции к порции). Из-за этой вариативности есть необходимость в уточнении настроек для параметров процесса промышленной переработки, например, температуры и/или давления соответствующей ректификационной колонны (для того, чтобы входящее в ректификационную колонну вещество было оптимально переработано).

[13] Одна из сложностей при уточнении параметров переработки заключается в том, что для изменения требуется время. Например, повышение температуры контрольной тарелки данной ректификационной колонны на пару градусов (например) не может произойти мгновенно, и достижение новой целевой температуры занимает время (между тем когда оператор вводит соответствующую команду, и тем, когда температура фактически достигает нового целевого значения).

[14] Что, в свою очередь, налагает на оператора обязанность знать заранее, что существует необходимость поменять параметр переработки таким образом, чтобы изменение фактически произошло до или одновременно с тем, когда перерабатываемому составу газовой фракции требуется изменение параметра переработки. Это необходимо для проведения наиболее оптимального (или максимально близкого к оптимальному) процесса промышленной переработки.

[15] Дополнительно, быстрые изменения в параметрах переработки данной ректификационной колонны могут сделать среду ректификационной колонны нестабильной, что, в свою очередь, может привести к нестабильной выработке продукта. При определенных условиях, подобное быстрое изменения в параметрах переработки может привести к остановке работы ректификационной колонны, например, к известному в данной области техники "захлебыванию ректификационной колонны" - т.е. ситуации, при которой фракция жидкости "застревает" из-за быстрого увеличения потока пара. Таким образом, варианты осуществления настоящей технологии нацелены на предоставление контроля газоперерабатывающему предприятию, который позволяет постепенно и своевременно настраивать параметры процесса, основываясь на "будущих нуждах", которые определяются на основе прогнозируемого химического состава вещества, предназначенного для прохождения процесса промышленной обработки. С этой целью, варианты осуществления настоящей технологии нацелены на оптимизацию параметров процесса промышленной переработки путем прогнозирования состава газа на любом заданном этапе процесса промышленной переработки в любой заданный будущий момент времени, что позволяет постепенно и своевременно настраивать параметры процесса.

[16] Для того чтобы достигнуть вышеуказанных результатов, варианты осуществления настоящей технологии предусматривают исполняемый на компьютере способ, который выполняет или имеет доступ к: (i) физической модели; (ii) термодинамической модели и (ii) алгоритму машинного обучения (MLA). В соответствии с неограничивающими вариантами осуществления настоящей технологии, MLA действует как "виртуальный датчик" и выполнен с возможностью прогнозировать химический состав вещества на любом заданном этапе процесса промышленной переработки без использования физического датчика для определения химического состава вещества внутри данной ректификационной колонны. Таким образом, MLА может быть использован для контроля за процессом промышленной переработки, например, путем создания предлагаемых параметров процесса для различных ректификационных колонн на основе прогнозируемого химического состава вещества на соответствующем этапе процесса промышленной переработки.

[17] Естественно, варианты осуществления настоящей технологии могут быть использованы дополнительно или совместно с физическими датчиками внутри некоторых ректификационных колонн. Например, MLA может использоваться для "проверки" и/или калибровки показаний физических датчиков. Следовательно, варианты осуществления настоящей технологии не направлены на полный отказ от использования физических датчиков (хотя это и возможно).

[18] MLА выполнен с возможностью создавать подобные прогнозы на основе текущих параметров процесса в данной ректификационной колонне, причем параметры процесса определяются в режиме реального времени (или почти реального времени) с помощью одного или нескольких датчиков процесса, расположенных внутри некоторых или всех ректификационных колонн.

[19] Параметры процесса, например, могут представлять собой следующее: температуру и/или давление в данной ректификационной колонне и т.д. В некоторых неограничивающих вариантах осуществления настоящей технологии, MLA, действуя как "виртуальный датчик", может определять химический состав для достаточно коротких временных интервалов, например, каждую минуту и т.п. В любом случае, временной интервал, за который MLA может прогнозировать полный химический состав, сравнительно короче, чем, например, временные интервалы, за которые химический состав может быть проанализирован и определен на хроматографе.

[20] Для обучения MLA, ему необходимо "скормить" обучающий набор данных. В соответствии с неограничивающими вариантами осуществления настоящей технологии, обучающий набор данных создается, по меньшей мере частично, на основе результатов физической модели и термодинамической модели. Конкретнее, в соответствии с по меньшей мере некоторыми вариантами осуществления настоящей технологии, результат физической модели используется, по меньшей мере частично, для создания термодинамической модели. В свою очередь, результат термодинамической модели используется, по меньшей мере частично, для создания обучающего набора данных для обучения MLA.

[21] Известные параметры процесса и вещества

[22] Электронное устройство, которое выступает в качестве контролирующего элемента за газоперерабатывающим предприятием, получает указание на один или несколько параметров процесса промышленной переработки и/или указания на частичный состава вещества (газа), который перерабатывается в ректификационной колонне газоперерабатывающего предприятия.

[23] В широком смысле, электронное устройство получает параметры процесса от одного или нескольких датчиков параметров процесса, расположенных внутри одной или нескольких ректификационных колонн. В качестве примера, параметры процесса (и соответствующие датчики параметров процесса) могут представлять собой, без установления ограничений: показания температуры, полученные от термостатов, расположенных в некоторых или всех ректификационных колоннах (или на каком-либо другом этапе технологического процесса промышленной переработки); показания давления от манометров, расположенных в некоторых или всех ректификационных колоннах (или на каком-либо другом этапе технологического процесса промышленной переработки), и т.д. В общем случае, эти датчики параметров процесса выполнены с возможностью предоставлять показания электронному устройству в режиме реального времени (или почти реального времени) с помощью проводного или беспроводного соединения (или, альтернативно, показатели могут считываться с одного или нескольких датчиков и вручную вводиться оператором электронного устройства).

[24] Электронное устройство также получает частичный химический состав вещества (т.е. фракции газа) по мере того как он проходит через ректификационные колонны. Например, указание на частичный химический состав может быть получено с хроматографа, который анализирует образцы фракций газа, взятые с одной или нескольких точек потока вещества через ряд ректификационных колонн. В некоторых вариантах осуществления настоящей технологии, хроматографы расположены на одном или нескольких выходных каналах одной или нескольких из ряда ректификационных колонн.

[25] В некоторых вариантах осуществления настоящей технологии, хроматографы не анализируют весь химический состав газовых фракций, а только частичный химический состав газовых фракций. Конкретные компоненты газовых фракций, измеряемые как часть частичного химического состава вещества, определяются заранее оператором газоперерабатывающего предприятия и/или электронным устройством. Следует отметить, что в некоторых вариантах осуществления настоящей технологии, анализ частичного состава выполняется "оффлайн" по отношению ко времени, когда был получен образец газовой фракции для частичного химического анализа.

[26] В конкретном примере, подмножество химических компонентов газовых фракций, которые существенно влияют на качество и/или состав конечного продукта, выбираются как часть анализа частичного химического состава, выполняемого на хроматографе.

[27] В некоторых вариантах осуществления настоящей технологии, хроматограф измеряет частичный химический состав образцов газовых фракций, которые получают через заранее определенные временные интервалы. Заранее определенные временные интервалы могут составлять каждые 5 минут, каждые 60 минут и так далее. В некоторых вариантах осуществления настоящей технологии, считывание частичного химического состава может быть отложено (т.е. не в режиме реального времени). Это особенно свойственно, когда частичный химический состав получают в удаленной тестовой лаборатории (т.е. хроматограф находится на удаленной точке).

[28] Электронное устройство также получает указание на время задержки между временем, когда конкретная порция входящего сырого материала поступает в газоперерабатывающее предприятие, и когда соответствующая порция конечного продукта выходит из газоперерабатывающего предприятия. Другими словами, временная задержка представляет собой время, которое требуется сырому материалу для "прохождения" через газоперерабатывающее предприятие для переработки и достижения стадии конечного продукта.

[29] Физическая модель

[30] Физическая модель, при выполнении электронным устройством, позволяет создавать, на основе по меньшей мере указания на время задержки и частичного химического состава вещества, прогнозируемое указание на полный химический состав вещества по меньшей мере в некоторых промежуточных входных каналах.

[31] Конкретнее, на основе времени задержки и полученного показателя частичного химического состава, физическая модель "восстанавливает" полный химический состав вещества по мере того как оно "проходит" через газоперерабатывающее предприятие. В качестве конкретного примера (но не ограничения), полученный частичный состав может представлять собой частичный химический состав вещества по мере того как он выходит из каждой (или некоторых) из ректификационных колонн, а восстановленный полный химический состав может представлять собой химический состав вещества по мере того, как оно входит в соответствующую каждую (или некоторые) ректификационную колонну.

[32] Термодинамическая модель

[33] Термодинамическая модель, при исполнении электронным устройством, выполнена с возможностью моделировать процесс переработки, исполняемый газоперерабатывающим предприятием. Конкретнее, термодинамическая модель позволяет создавать некоторые из необнаруженных параметров процесса промышленной переработки на основе конкретных обнаруженных или иным образом ставших известными параметров процесса промышленной переработки и/или вещества, которое является субъектом процесса промышленной переработки.

[34] В широком смысле, термодинамическая модель может обладать некоторыми из следующих свойств.

[35] Термодинамическая модель предоставляет модель, которая определяет (или описывает) все ректификационные колонны предприятия и химический состав материала по мере того как он перемещается через ректификационные колонны.

[36] Термодинамическая модель учитывает взаимозависимость между процессами в различных ректификационных колоннах предприятия в соответствии с "последовательной" природой процесса на предприятии (где выходной канал одной ректификационной колонны является входным поток непосредственно для следующей ректификационной колонны).

[37] Термодинамическая модель создается на основе исторических данных (фактических измеренных параметров процесса, фактического измеренного частичного химического состава вещества), а также данных, созданных физической моделью (т.е. симулированные данные). После создания и проверки термодинамической модели (как будет описано далее), термодинамическая модель позволяет создавать любую недостающую информацию о процессе промышленной переработки и/или веществе, которое проходит процесс промышленной переработки. Дополнительно или альтернативно, термодинамическая модель позволяет идентифицировать те датчики параметров процесса, которые вышли из строя и выдают неправильные показатели.

[38] Алгоритм машинного обучения (виртуальный датчик)

[39] В некоторых вариантах осуществления настоящей технологии, MLА (после обучения) может прогнозировать химический состав вещества только на тех этапах, где получен частичный химический состав (с помощью хроматографов или тому подобного). В других вариантах осуществления настоящей технологии, MLA (после обучения) может прогнозировать химический состав вещества на любом этапе пути, который проходит вещество в газоперерабатывающем предприятии.

[40] В самом широком смысле, MLA выполнен с возможностью прогнозировать химический состав вещества на любом заданном этапе процесса промышленной переработки для заданного момента во времени в будущем. В конкретном варианте осуществления технологии, горизонт предсказания будущего зависит от частоты показаний параметров процесса и/или частоты показаний частичного химического состава, который использовался для обучения MLА.

[41] Модели проверки и корректировки

[42] Варианты осуществления настоящей технологии используют одну или несколько 5 моделей проверки и/или одну или несколько моделей корректировки.

[43] В некоторых вариантах осуществления настоящей технологии осуществляется модель корректировки для термодинамической модели. В конкретном варианте осуществления, модель корректировки для термодинамической модели представляет собой линейную модель корректировки. Линейная модель корректировки может быть основана на заранее определенных значений различных коэффициентов обработки.

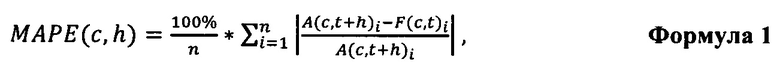

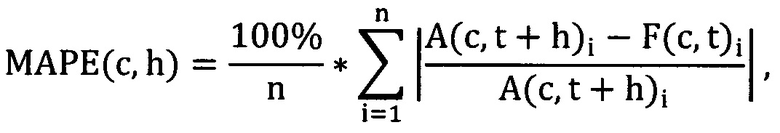

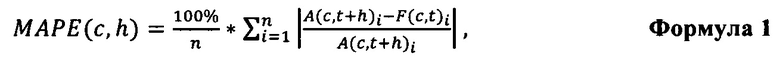

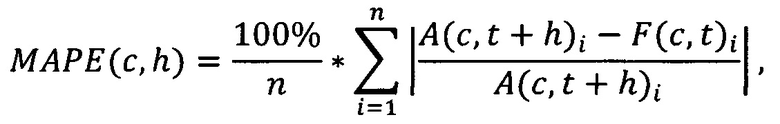

[44] В некоторых вариантах осуществления настоящей технологии, используется метрика проверки MLA. В некоторых вариантах осуществления настоящей технологии, используется метрика средней абсолютной ошибки (МАРЕ), следующим образом:

[45] где:

[46] с - анализируемое вещество;

[47] n - число измерений;

[48] i - номер данного измерения;

[49] t - момент времени, когда выполняется прогноз;

[50] h - временной интервал прогноза;

[51] А(с, t + h)i, фактическое измерение за время t + h;

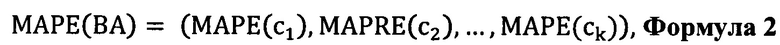

[52] F(c, t)i прогнозируемое значение для измерения, созданное с помощью термодинамической модели для времени t.

[53] В широком смысле, метрика МАРЕ указывает на среднюю ошибку прогнозирования, выраженную в процентах. Сначала метрика МАРЕ вычисляет дисперсию между каждым прогнозируемым значением и соответствующим фактическим показанием; метрика МАРЕ далее выражает дисперсию в процентах в отношении фактического показания и, наконец, значения в процентах усредняются для получения окончательной метрики МАРЕ.

[54] На основе метрики МАРЕ может быть получен вектор оценки качества. В соответствии с неограничивающими вариантами осуществления настоящей технологии, данный вектор оценки качества связан с ошибками прогнозирования MLA для данного анализируемого компонента. Конкретнее, данный вектор оценки качества может быть выражен следующим образом:

[55] В которой:

[56] ВА - оцениваемый MLА;

[57] ci - компонент вещества;

[58] MAPE(ci) - ошибка прогноза для компонента ci.

[59] Таким образом, первым предметом настоящей технологии является способ прогнозирования химического состава вещества, используемого в процессе промышленной переработки, причем процесс промышленной переработки осуществляется в перерабатывающем предприятии, которое обладает основным входным каналом сырья и основным выходным каналом конечного переработанного вещества, которые соединены друг с другом с помощью ряда рабочих камер, причем каждая рабочая камера обладает промежуточным входным каналом и промежуточным выходным каналом, причем промежуточный выходной канал ряда камер подает входной поток для данного промежуточного входного канала. Способ осуществляется электронным устройством, коммуникативно соединенным с перерабатывающим предприятием. Способ включает в себя: получение от перерабатывающего предприятия указания на частичный химический состав вещества, определенный по меньшей мере на некотором заранее определенном участке перерабатывающего предприятия; получение от перерабатывающего предприятия указания на время задержки, относящееся к процессу промышленной переработки при прохождении вещества через перерабатывающее предприятие от входного канала сырья до главного выходного канала переработанного вещества; выполнение физической модели для создания, на основе по меньшей мере указания на время задержки и частичный химический состав вещества, прогнозируемого указания на полный химический состав вещества по меньшей мере в некоторых промежуточных входных каналах; на основе прогнозируемого указания на полный химический состав вещества, создание термодинамической модели для моделирования процесса промышленной переработки, причем термодинамическая модели выполнена с возможностью прогнозировать по меньшей мере: параметр процесса на любом заданном этапе и в любой заданный момент времени процесса промышленной переработки; и полный химический состав вещества на любом этапе и в любой заданный момент времени процесса промышленной переработки; использование результата термодинамической модели в качестве входных данных для обучающего набора для обучения алгоритма машинного обучения (MLA) для прогнозирования будущего полного химического состава вещества на любом заданном этапе процесса промышленной переработки на основе текущего параметра процесса на данном этапе процесса промышленной переработки.

[60] В некоторых вариантах осуществления способа, способ далее включает в себя: использование физической модели для создания, на основе времени задержки, временной разбивки процесса промышленной переработки для каждой из ряда рабочих камер, причем временная разбивка используется для создания прогнозируемого указания на полный химический состав вещества по меньшей мере в некоторых промежуточных входных каналах.

[61] В некоторых вариантах осуществления, способ дополнительно включает в себя проверку термодинамической модели.

[62] В некоторых вариантах осуществления способа, этап обучения выполняется только в ответ на позитивный результат проверки термодинамической модели.

[63] В некоторых вариантах осуществления способа, способ далее включает в себя итерационную калибровку по меньшей мере одного из физической модели и термодинамической модели до тех пор пока не будет получен положительный результат проверки.

[64] В некоторых вариантах осуществления способа, проверка термодинамической модели включает в себя применение формулы МАРЕ:

[65] где:

[66] с - анализируемое вещество;

[67] n - число измерений;

[68] i - номер данного измерения;

[69] t - момент времени, когда выполняется прогноз;

[70] h - временной интервал прогноза;

[71] А(с, t + h)i фактическое измерение за время t + h;

[72] F(c, t)i прогнозируемое значение для измерения, созданное с помощью термодинамической модели для времени t.

[73] В некоторых вариантах осуществления способа, параметр процесса является множеством параметров процесса промышленной переработки, и в котором: создание термодинамической модели включает в себя создание термодинамической модели с помощью подмножества параметров процесса, исключая данный параметр процесса; и в котором проверка термодинамической модели включает в себя: сравнение созданного значения для данного параметра процесса с фактическим значением данного параметра процесса.

[74] В некоторых вариантах осуществления способа, данный параметр процесса является либо параметром давления, либо параметром температуры.

[75] В некоторых вариантах осуществления способа, физическая модель создает прогнозируемое указание на полный химический состав вещества на основе: указания на время задержки; частичного химического состава вещества; по меньшей мере одного параметра процесса промышленной переработки.

[76] В некоторых вариантах осуществления способа, в котором создание термодинамической модели включает в себя создание термодинамической модели с помощью подмножества параметров процесса, исключая данный параметр процесса; и в котором данный параметр процесса используется для проверки термодинамической модели.

[77] В некоторых вариантах осуществления способа, текущий параметр процесса является либо параметром давления, либо параметром температуры.

[78] В некоторых вариантах осуществления способа, в котором текущий параметр процесса далее включает в себя указание на будущий частичный химический состав вещества на данном этапе промышленного процесса.

[79] В некоторых вариантах осуществления способа, в котором способ далее включает в себя, в фазе работы, которая осуществляется во время работы, использование MLA для прогнозирования будущего полного химического состава вещества на основе параметров процесса во время работы.

[80] В некоторых вариантах осуществления способа, в котором способ далее включает в себя получение указания на параметр процесса во время работы и использование параметра для прогнозирования полного химического состава.

[81] В некоторых вариантах осуществления способа, будущий полный химический состав используется для контроля по меньшей мере одного параметра процесса промышленной переработки.

[82] В некоторых вариантах осуществления способа, будущий полный химический состав вещества в момент работы включает в себя множество будущих полных химических составов, прогнозируемых для множества временных интервалов, и в котором множество будущих полных химических составов периодически прогнозируются для временных интервалов, которые короче, чем временные интервалы для определения частичного химического состава.

[83] В некоторых вариантах осуществления способа, по меньшей мере один предварительно определенный участок перерабатывающего предприятия представляет собой один из промежуточных выходных каналов.

[84] В некоторых вариантах осуществления способа, по меньшей мере один из промежуточных выходных каналов представляет собой все промежуточные выходные каналы.

[85] В некоторых вариантах осуществления способа, прогнозируемое указание на полный химический состав вещества по меньшей мере на некоторых промежуточных входных каналах является прогнозируемым указанием на полный химический состав вещества на всех промежуточных входных каналах.

[86] В некоторых вариантах осуществления способа, обучение MLA включает в себя использование результата термодинамической модели для создания обучающего набора для MLA, обучающий набор включает в себя: в качестве входного признака, по меньшей мере один параметр процесса, связанный с процессом промышленной обработки на данном этапе процесса промышленной переработки; в качестве цели прогноза, фактический полный химический состав вещества на данном этапе промышленного процесса.

[87] Другим объектом настоящей технологии является электронное устройство, коммуникационно соединенное с перерабатывающим предприятием, осуществляющим процесс промышленной переработки, причем перерабатывающее предприятие обладает основным входным каналом сырья и основным выходным каналом конечного переработанного вещества, которые соединены друг с другом с помощью ряда рабочих камер, причем каждая рабочая камера обладает промежуточным входным каналом и промежуточным выходным каналом, причем промежуточный выходной канал ряда камер подает входной поток для данного промежуточного входного канала. Электронное устройство включает в себя процессор и память, соединенную с процессором, память хранит выполняемые на компьютере инструкции, выполнение которых инициирует процессор выполнять: получение от перерабатывающего предприятия указания на частичный химический состав вещества, определенный по меньшей мере на некотором заранее определенном участке перерабатывающего предприятия; получение от перерабатывающего предприятия указания на время задержки, относящееся к процессу промышленной переработки при прохождении вещества через перерабатывающее предприятие от входного канала сырья до главного выходного канала переработанного вещества; выполнение физической модели для создания, на основе по меньшей мере указания на время задержки и частичный химический состав вещества, прогнозируемого указания на полный химический состав вещества по меньшей мере в некоторых промежуточных входных каналах; на основе прогнозируемого указания на полный химический состав вещества, создание термодинамической модели для моделирования процесса промышленной переработки, причем термодинамическая модели выполнена с возможностью прогнозировать по меньшей мере: параметр процесса на любом заданном этапе и в любой заданный момент времени процесса промышленной переработки; и полный химический состав вещества на любом заданном этапе и в любой заданный момент времени процесса промышленной переработки; использование результата термодинамической модели в качестве входных данных для обучающего набора для обучения алгоритма машинного обучения (MLA) для прогнозирования будущего полного химического состава вещества на любом заданном этапе процесса промышленной переработки на основе текущего параметра процесса на данном этапе процесса промышленной переработки.

[88] В контексте настоящего описания, если четко не указано иное, "электронное устройство", "пользовательское устройство", "сервер", "удаленный сервер" и "компьютерная система" подразумевают под собой аппаратное и/или системное обеспечение, подходящее к решению соответствующей задачи. Таким образом, некоторые неограничивающие примеры аппаратного и/или программного обеспечения включают в себя компьютеры (серверы, настольные компьютеры, ноутбуки, нетбуки и так далее), смартфоны, планшеты, сетевое оборудование (маршрутизаторы, коммутаторы, шлюзы и так далее) и/или их комбинацию.

[89] В контексте настоящего описания, если четко не указано иное, «машиночитаемый носитель» и «память» подразумевает под собой носитель абсолютно любого типа и характера, и примеры, не ограничивающие настоящую технологию, включают в себя ОЗУ, ПЗУ, диски (компакт диски, DVD-диски, дискеты, жесткие диски и т.д.), USB-ключи, флеш-карты, твердотельные накопители и накопители на магнитной ленте.

[90] В контексте настоящего описания, если четко не указано иное, «указание» информационного элемента может представлять собой сам информационный элемент или указатель, отсылку, ссылку или другой косвенный способ, позволяющий получателю указания найти сеть, память, базу данных или другой машиночитаемый носитель, из которого может быть извлечен информационный элемент. Например, указание на документ может включать в себя сам документ (т.е. его содержимое), или же оно может являться уникальным дескриптором документа, идентифицирующим файл по отношению к конкретной файловой системе, или каким-то другими средствами передавать получателю указание на сетевую папку, адрес памяти, таблицу в базе данных или другое место, в котором можно получить доступ к файлу. Как будет понятно специалистам в данной области техники, степень точности, необходимая для такого указания, зависит от степени первичного понимания того, как должна быть интерпретирована информация, которой обмениваются получатель и отправитель указателя. Например, если до установления связи между отправителем и получателем понятно, что признак информационного элемента принимает вид ключа базы данных для записи в конкретной таблице заранее установленной базы данных, содержащей информационный элемент, то передача ключа базы данных - это все, что необходимо для эффективной передачи информационного элемента получателю, несмотря на то, что сам по себе информационный элемент не передавался между отправителем и получателем указания.

[91] В контексте настоящего описания, если конкретно не указано иное, слова «первый», «второй», «третий» и т.д. используются в виде прилагательных исключительно для того, чтобы отличать существительные, к которым они относятся, друг от друга, а не для целей описания какой-либо конкретной взаимосвязи между этими существительными. Так, например, следует иметь в виду, что использование терминов «первый сервер» и «третий сервер» не подразумевает какого-либо порядка, отнесения к определенному типу, хронологии, иерархии или ранжирования (например) серверов/между серверами, равно как и их использование (само по себе) не предполагает, что некий "второй сервер" обязательно должен существовать в той или иной ситуации. В дальнейшем, как указано здесь в других контекстах, упоминание «первого» элемента и «второго» элемента не исключает возможности того, что это один и тот же фактический реальный элемент. Так, например, в некоторых случаях, «первый» сервер и «второй» сервер могут являться одним и тем же программным и/или аппаратным обеспечением, а в других случаях они могут являться разным программным и/или аппаратным обеспечением.

[92] Каждый вариант осуществления настоящей технологии преследует по меньшей мере одну из вышеупомянутых целей и/или объектов, но наличие всех не является обязательным. Следует иметь в виду, что некоторые объекты данной технологии, полученные в результате попыток достичь вышеупомянутой цели, могут не удовлетворять этой цели и/или могут удовлетворять другим целям, отдельно не указанным здесь. Дополнительные и/или альтернативные характеристики, аспекты и преимущества вариантов осуществления настоящей технологии станут очевидными из последующего описания, прилагаемых чертежей и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[93] Для лучшего понимания настоящей технологии, а также других ее аспектов и характерных черт, сделана ссылка на следующее описание, которое должно использоваться в сочетании с прилагаемыми чертежами, где:

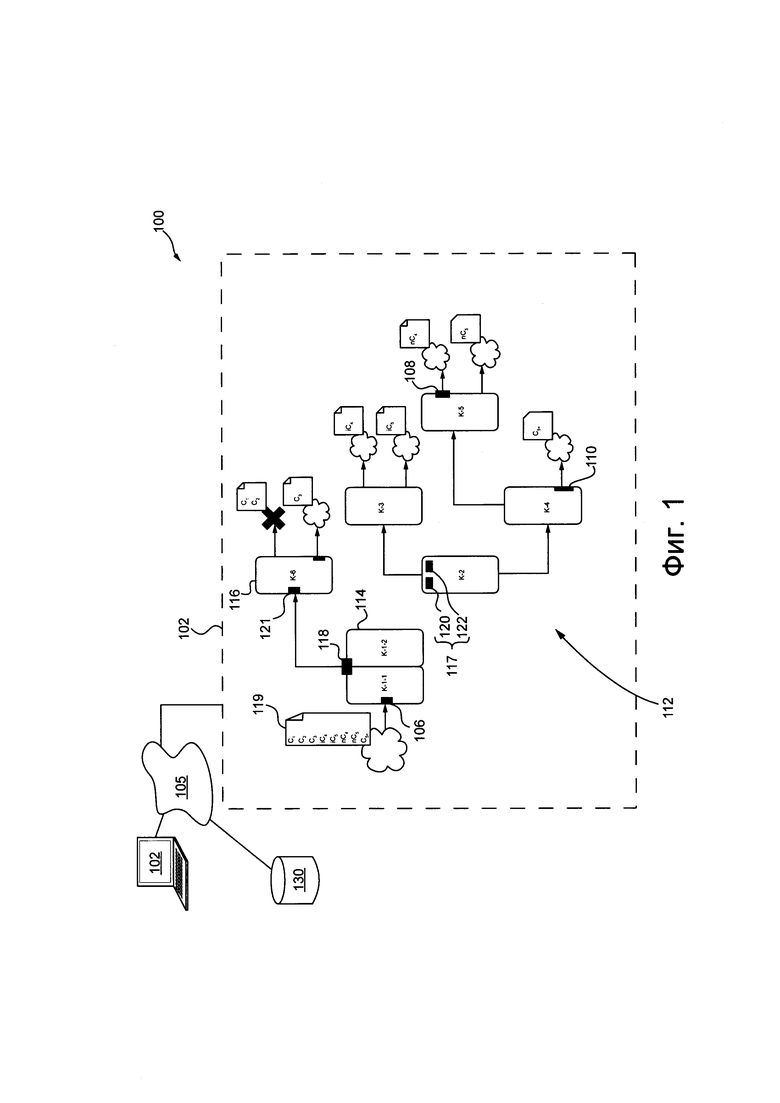

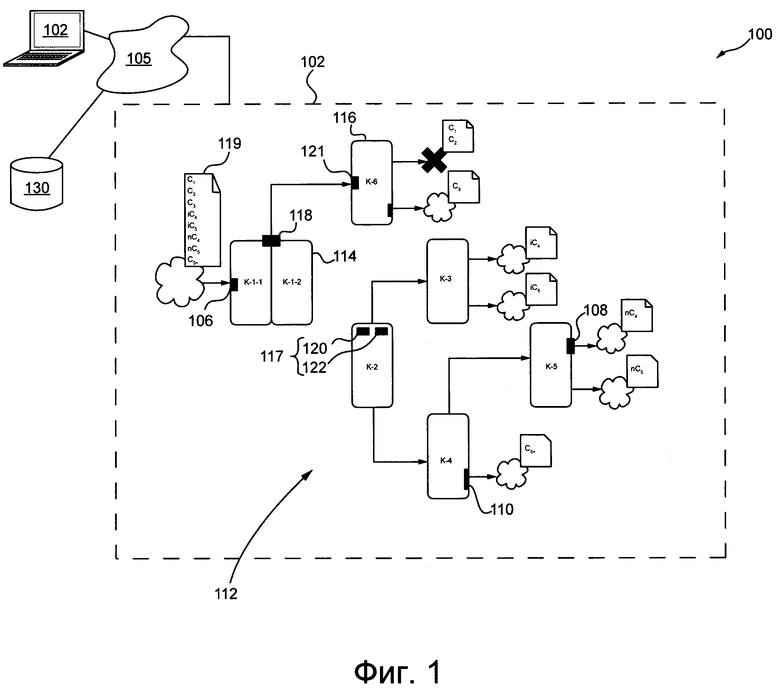

[94] На Фиг. 1 представлена принципиальная схема системы, выполненной в соответствии с неограничивающим вариантом осуществления настоящей технологии.

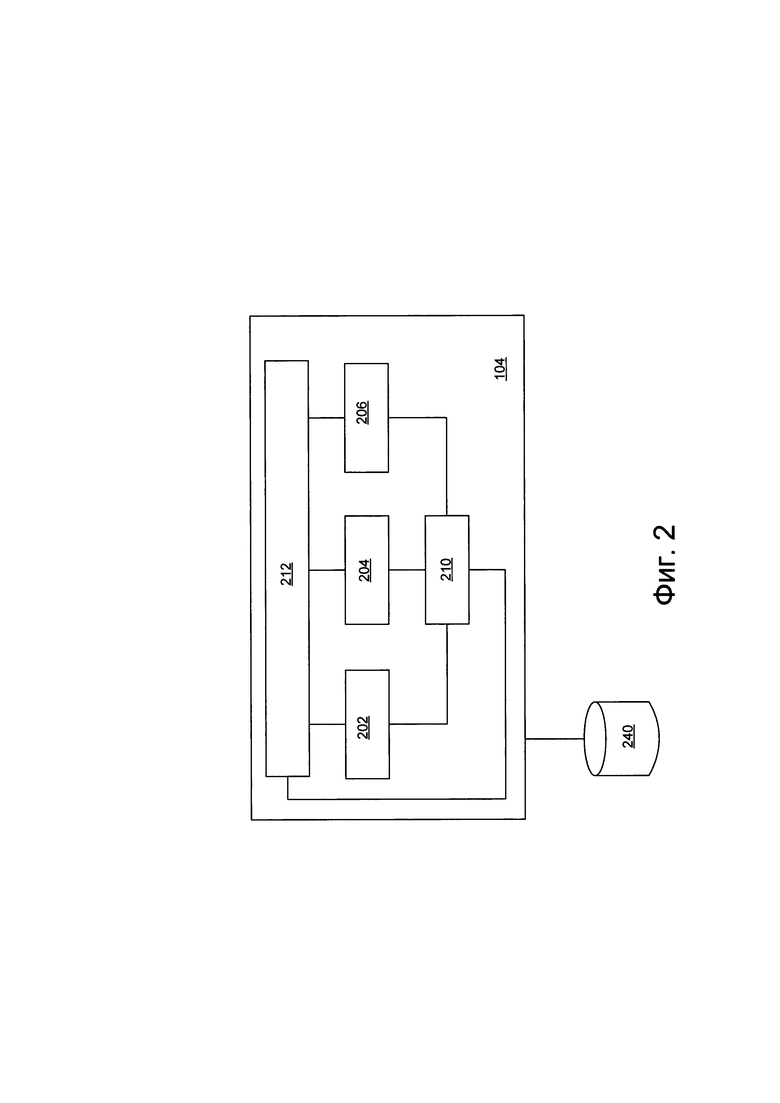

[95] На Фиг. 2 представлено электронное устройство системы, показанной на Фиг. 1, электронное устройство выполнено с возможностью выполнять три процедуры - процедуру физической модели, процедуру термодинамической модели и процедуру алгоритма машинного обучения (MLА); все они выполняются в соответствии с неограничивающими вариантами осуществления настоящей технологии.

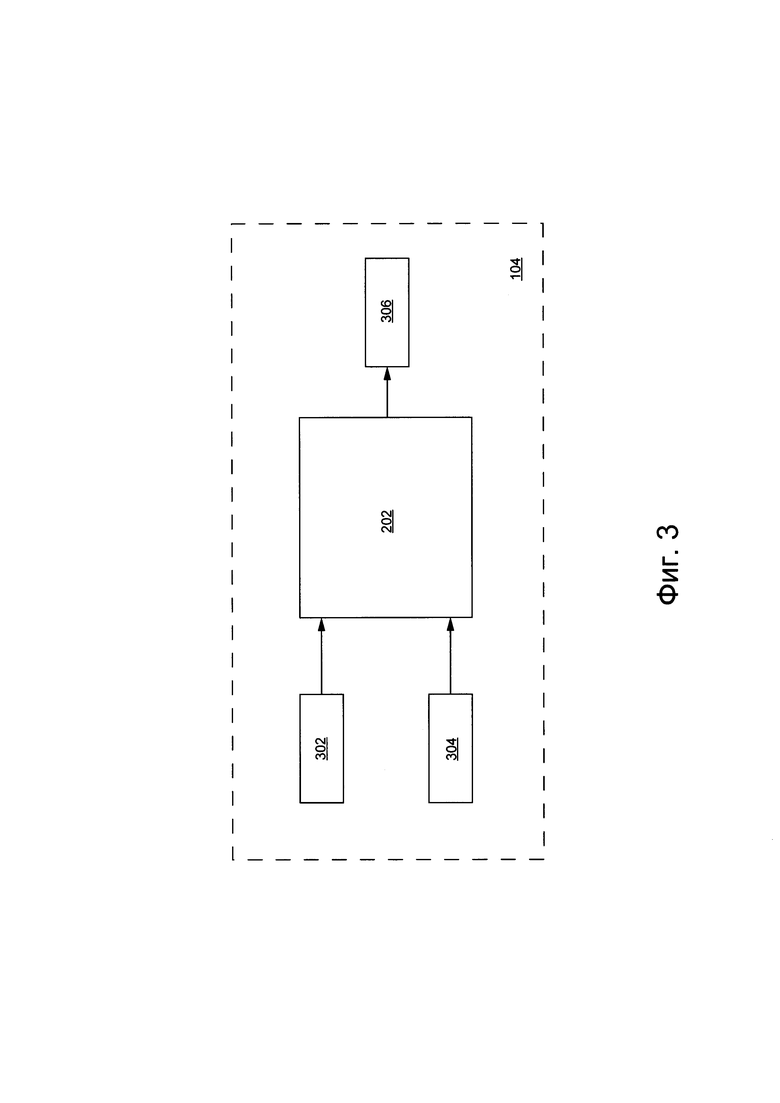

[96] На Фиг. 3 представлена принципиальная схема процедуры физической модели, выполненной в соответствии с неограничивающим вариантом осуществления настоящей технологии.

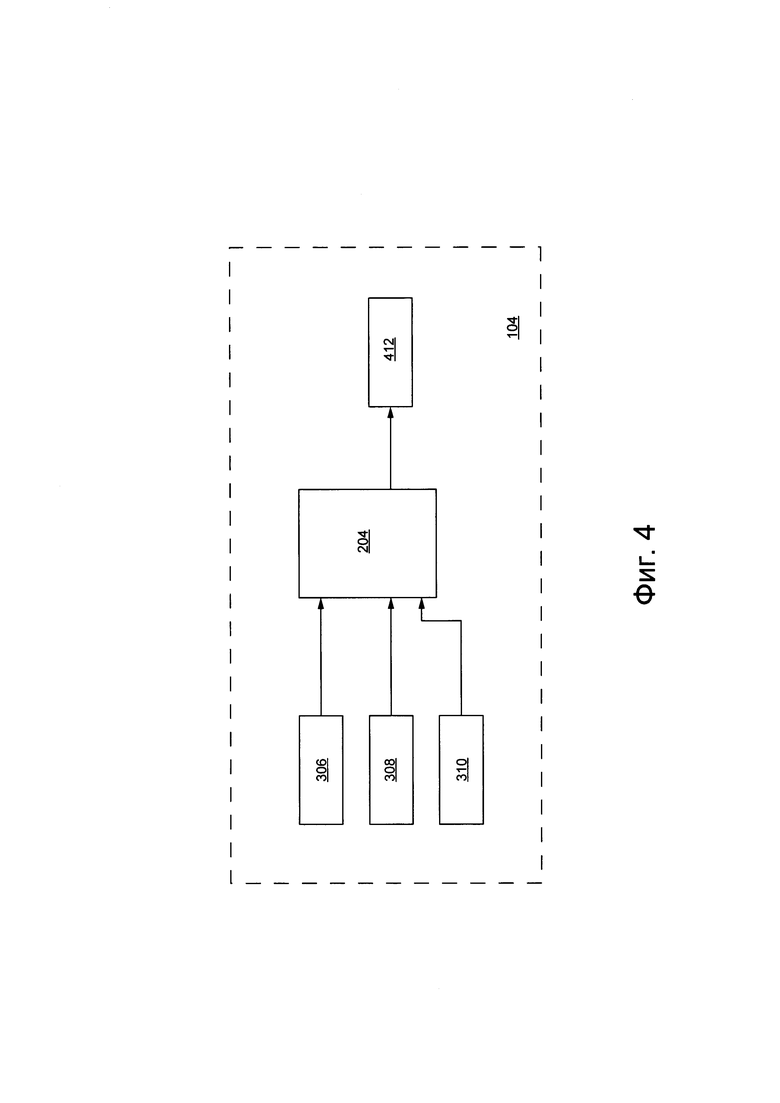

[97] На Фиг. 4 представлена принципиальная схема процедуры термодинамической модели, выполненной в соответствии с неограничивающим вариантом осуществления настоящей технологии.

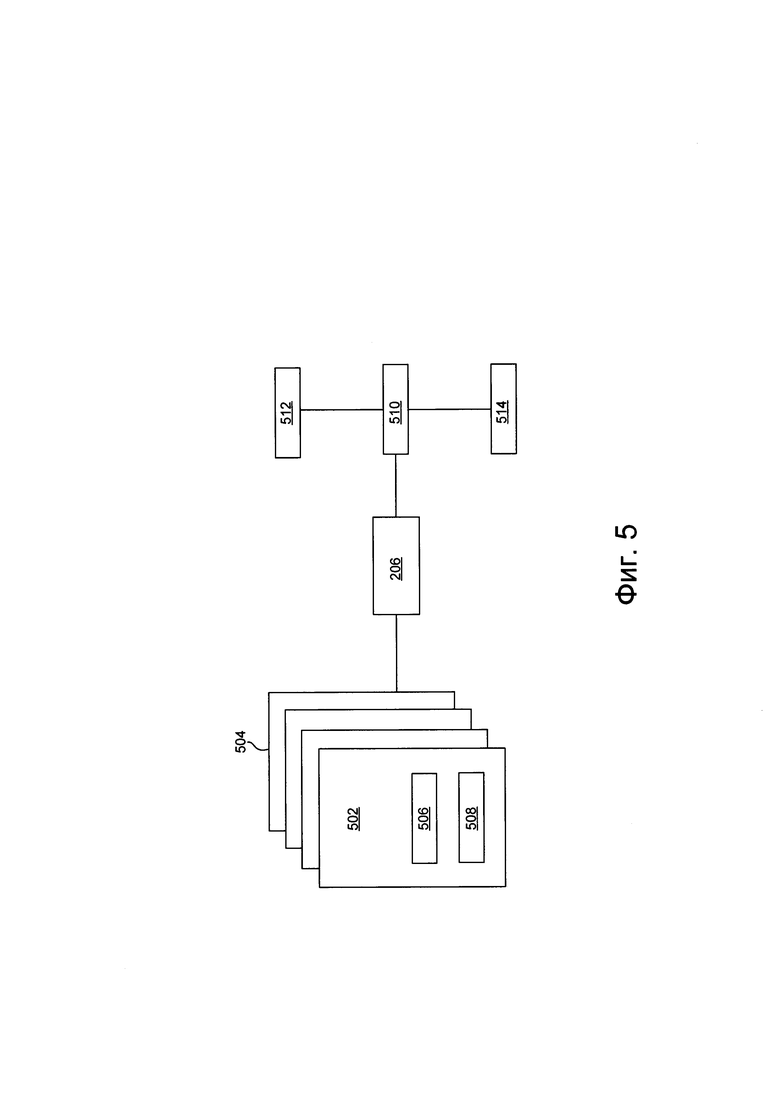

[98] На Фиг. 5 представлена принципиальная схема процедуры алгоритма машинного обучения (ML А), выполненной в соответствии с неограничивающим вариантом осуществления настоящей технологии.

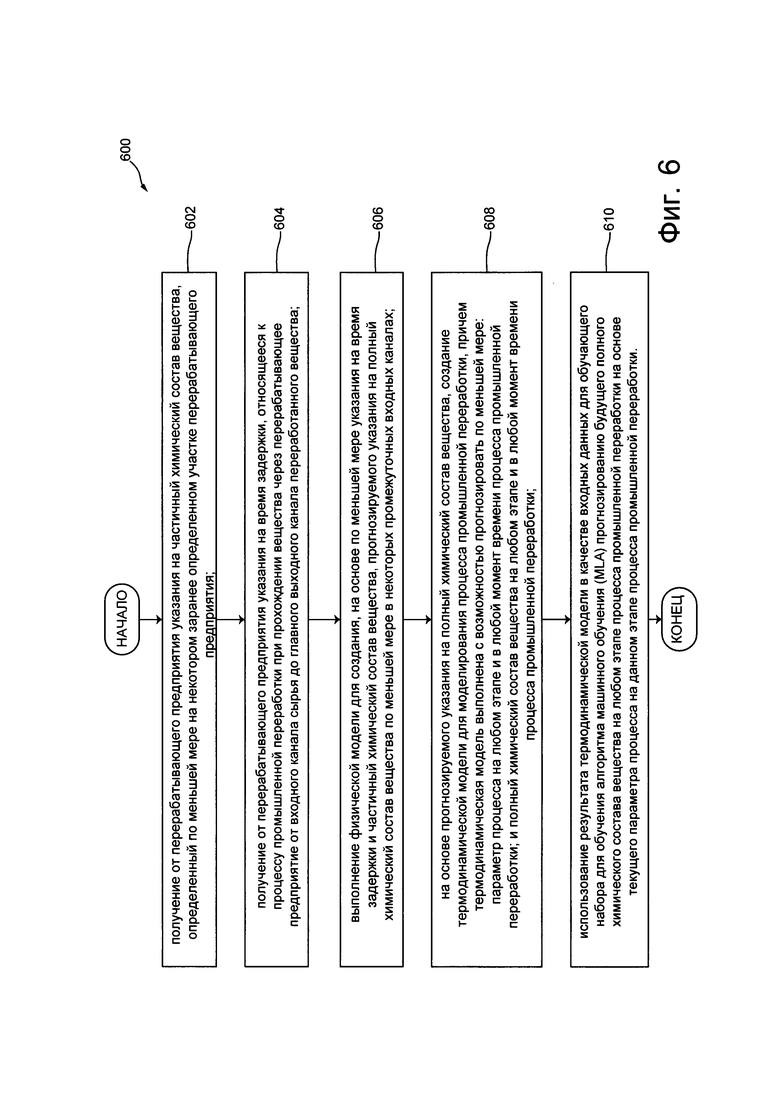

[99] На Фиг. 6 представлена блок-схема способа, реализованного в соответствии с вариантом осуществления настоящей технологии, не ограничивающим ее объем.

[100] Также следует отметить, что чертежи выполнены не в масштабе, если не специально указано иное.

ОСУЩЕСТВЛЕНИЕ

[101] На Фиг. 1 представлена принципиальная схема системы 100, выполненной в соответствии с вариантами осуществления настоящей технологии, не ограничивающими ее объем. Важно иметь в виду, что нижеследующее описание системы 100 представляет собой описание показательных вариантов осуществления настоящей технологии. Таким образом, все последующее описание представлено только как описание иллюстративного примера настоящей технологии. Это описание не предназначено для определения объема или установления границ настоящей технологии. Некоторые полезные примеры модификаций системы 100 также могут быть охвачены нижеследующим описанием. Целью этого является также исключительно помощь в понимании, а не определение объема и границ настоящей технологии. Эти модификации не представляют собой исчерпывающий список, и специалистам в данной области техники будет понятно, что возможны и другие модификации. Кроме того, это не должно интерпретироваться так, что там, где это еще не было сделано, т.е. там, где не были изложены примеры модификаций, никакие модификации невозможны, и/или что то, что описано, является единственным вариантом осуществления этого элемента настоящего технического решения. Как будет понятно специалисту в данной области техники, это, скорее всего, не так. Кроме того, следует иметь в виду, что система 100 представляет собой в некоторых конкретных проявлениях достаточно простой вариант осуществления настоящей технологии, и в подобных случаях этот вариант представлен здесь с целью облегчения понимания. Как будет понятно специалисту в данной области техники, многие варианты осуществления настоящей технологии будут обладать гораздо большей сложностью.

[102] В общем случае, система 100 включает в себя газоперерабатывающее предприятие 102 и надзорное электронное устройство 104 (или просто "электронное устройство" 104). Следует отметить, что на Фиг. 1, электронное устройство 104 соединено с газоперерабатывающим предприятием 102 через сеть 105 передачи данных. Соединение с сетью 105 передачи данных может быть реализовано напрямую с помощью кабеля, локальной сети (LAN) или глобальной сети (WAN), например, интернет. Поэтому возможно, что электронное устройство 104 и газоперерабатывающее предприятие 102 расположены в одном и том же месте. Также возможно, что электронное устройство 104 и газоперерабатывающее предприятие 102 находятся под контролем и/или управлением и/или наблюдением одного и того же лица. В альтернативных вариантах осуществления технологии возможно, что электронное устройство 104 и газоперерабатывающее предприятие 102 расположены в разных местах. Также возможно, что электронное устройство 104 и газоперерабатывающее предприятие 102 находятся под контролем и/или управлением и/или наблюдением разных лиц.

[103] Реализация газоперерабатывающего предприятия 102 никак конкретно не ограничена и может включать в себя некоторые или все из следующих элементов: установка(и) для удаления конденсата и воды, установка(и) для удаления кислотных газов, блок(и) серы, блок(и) очистки хвостовых газов, блок(и) дегидратации, блок(и) удаления ртути, блок(и) сепарации азота; блок(и) фракционирования и т.д.

[104] Варианты осуществления электронного устройства 104 конкретно не ограничены, но в качестве примера электронного устройства 104 могут использоваться персональные компьютеры (настольные компьютеры, ноутбуки, нетбуки и т.п.), устройства беспроводной связи (смартфоны, мобильные телефоны, планшеты и т.п.), а также сетевое оборудование (маршрутизаторы, коммутаторы или шлюзы). В альтернативных вариантах осуществления настоящего технического решения, электронное устройство 104 может быть реализовано как сервер. В примере варианта осуществления настоящей технологии, сервер может представлять собой сервер Dell™ PowerEdge™, на котором используется операционная система Microsoft™ Windows Server™. Излишне говорить, что сервер может представлять собой любое другое подходящее аппаратное, прикладное программное, и/или системное программное обеспечение или их комбинацию. В представленных неограничивающих вариантах осуществления настоящей технологии, электронное устройство 104 является одиночным электронным устройством 104. В других неограничивающих вариантах осуществления настоящей технологии, функциональность электронного устройства 104 может быть разделена, и может выполняться с помощью нескольких электронных устройств.

[105] Газоперерабатывающее предприятие 102 выполнено с возможностью выполнять процесс промышленной переработки. С этой целью, камера фракционирования газа (отдельно не пронумерована) газоперерабатывающего предприятия 102 обладает основным входным каналом 106 сырья и основным выходным каналом 108 конечного переработанного вещества. Основной входной канал сырья 106 выполнен с возможностью принимать во время работы сырье (отдельно не пронумеровано), предназначенное для обработки. Сырье может представлять собой сырой природный газ, извлеченный в процессе добычи природного газа.

[106] Как показано на Фиг. 1, основной выходной канал 108 конечного переработанного вещества выполнен с возможностью отводить конечный переработанный продукт, удовлетворяющий конкретным требованиям (например, химическому составу). Также предлагается множество дополнительных выходных каналов 110 переработанного вещества, причем множество дополнительных выходных каналов 110 переработанного вещества выполнено с возможностью выделять один или несколько дополнительных продуктов процесса промышленной переработки. Эти другие один или несколько дополнительных продуктов могут считаться "побочными продуктами" конечного переработанного продукта, но они могут быть полезными сами по себе или как входной поток для другой/дальнейшей переработки (что представлено на Фиг. 1).

[107] Основной входной канал сырья 106 и основной выходной канал 108 конечного переработанного вещества (а также множество дополнительных выходных каналов 110 переработанного вещества) соединены друг с другом с помощью ряда рабочих камер 112. Следует отметить, что ряд рабочих камер 112, также иногда упоминается как "ряд ректификационных колонн" 112. Конфигурация ряда рабочих камер 112 хорошо известна специалистам в данной области техники, и поэтому не будет подробно описана здесь.

[108] Каждая рабочая камера из ряда рабочих камер 112 обладает промежуточным входным каналом и промежуточным выходным каналом, причем промежуточный выходной канал ряда рабочих камер предоставляет входной поток для конкретного промежуточного входного канала.

[109] На Фиг. 1 отмечены первая рабочая камера 114 и вторая рабочая камера 116. Промежуточный выходной канал 118 первой рабочей камеры 114 поставляет газовую фракцию (т.е. выход из первой рабочей камеры 114), которая является входным потоком промежуточного входного канала 120 второй рабочей камеры 116 (т.е. входным потоком во вторую рабочую камеру 116).

[110] Сырье, поступающее на главный входной канал 106, связано с химическим составом 119. Химический состав 119 никак конкретно не ограничен, как показано на Фиг. 1, химический состав 119 обладает множеством атомов и/или молекул, представленных на Фиг. 1 буквами латинскими алфавита (т.е. C1, С2, С3 и т.д.), которые отдельно не пронумерованы.

[111] Когда сырье поступает в главный входной канал 106, оно попадает в первую рабочую камеру 114. Первая рабочая камера 114 выполняет часть процесса промышленной переработки, причем сырой материал, который входит в первую рабочую камеру 114, разделяется на более легкую и более тяжелую фракции таким образом, что более легкая фракция поднимается и отделяется через соответствующий промежуточный выходной канал 118 во вторую рабочую камеру 116, а более тяжелая фракция опускается и отделяется через соответствующий промежуточный выходной канал 118 в другую последующую камеру переработки (не пронумеровано в целях упрощения).

[112] Процесс повторяется через ряд рабочих камер 112 до достижения этапа, когда выходной канал данной из ряда рабочих камер 112 является желаемым продуктом (желаемый продукт обладает заранее определенным химическим составом), например, сухой природный газ качества, соответствующий требованиям транспортирования по трубопроводу, который может быть выходным потоком главного выходного канала 108 конечного переработанного вещества. Одновременно, один или несколько из множества дополнительных выходных каналов 110 переработанного вещества может предоставлять один или несколько соответствующих дополнительных продуктов.

[113] В соответствии с неограничивающими вариантами осуществления настоящей технологии, в архитектуре системы 100 предусмотрен один или несколько датчиков 117 процесса. На Фиг. 1 пронумерованы первый датчик 121 процесса и второй датчик 122 процесса. Данный один из первого датчика 121 процесса и второго датчика 122 процесса может быть реализован как один или несколько из следующего: термостат и/или манометр.

[114] Несмотря на то, что на Фиг. 1 представлено только два датчика параметров процесса - первый датчик 121 процесса и второй датчик 122 процесса - это является обязательным в каждом варианте осуществления настоящей технологии. Например, первый датчик 121 процесса и второй датчик 122 процесса может быть расположен в некоторых или каждой из ряда рабочих 112 камер. Например, в конкретном неограничивающем варианте осуществления настоящей технологии, каждая из ряда рабочих камер 112 включает в себя первый датчик 121 процесса (исполнен как термостат) и второй датчик 122 процесса (исполнен как манометр). Естественно, любая структура первого датчика 121 процесса и второго датчика 122 процесса являются возможными.

[115] В соответствии с вариантами осуществления настоящей технологии, электронное устройство 104 может получать показатели от первого датчика 121 процесса и второго датчика 122 процесса (а также других датчиков, потенциально присутствующих в других неограничивающих вариантах осуществления настоящей технологии).

[116] Таким образом, что данный первый датчик 121 процесса и второй датчик 122 процесса могут быть расположены в каждой из ряда рабочих камер 112, электронное устройство 104 может быть выполнено с возможностью получать в режиме реального времени или почти реального времени указание на параметры процесса в каждой из ряда рабочих камер 112. Альтернативно, в этих альтернативных вариантах осуществления технологии, первый датчик 121 процесса и второй датчик 122 процесса могут быть расположены на соответствующих точках (т.е. местах) ряда рабочих камер 112, электронное устройство 104 может быть выполнено с возможностью получать в режиме реального времени или почти реального времени указание на параметры процесса на соответствующих данных точках ряда рабочих камер 112.

[117] Анализ химического состава

[118] В архитектуре системы 100 представлен блок 130 хроматографа. В варианте осуществления настоящей технологии, показанном на Фиг. 1, хроматограф соединен с сетью 105 передачи данных, например, для передачи и/или получения данных от электронного устройства 104 или на него (а также любые другие устройства, соединенные с сетью 105 передачи данных).

[119] Блок 130 хроматографа выполнен с возможностью осуществлять процесс хроматографии. В широком смысле, хроматография - это лабораторный метод разделения смеси. Растворенная в жидкости смесь называется подвижной фазой, которая переносится через структуру, содержащую другое вещество, называемое неподвижной фазой. Различные составляющие смеси перемещаются с различной скоростью, что инициирует их разделение. Разделение основано на отличии в отделении между подвижной и неподвижной фазой. Таким образом разделенные вещества далее могут анализироваться на предмет частичного химического состава.

[120] Таким образом, электронное устройство 104 также выполнено с возможностью получать частичный химический состав вещества (т.е. газовых фракций по мере того как они перемещаются через ряд рабочих камер 112) по мере того как оно проходит через ряд рабочих камер 112. Например, указание на частичный химический состав может быть получено с блока 130 хроматографа, который анализирует образцы фракций газа, взятые с одной или нескольких точек потока вещества через ряд рабочих камер 112 по мере того как вещество перерабатывается на фракции в ряде рабочих камер 112.

[121] В некоторых вариантах осуществления настоящей технологии, блок 130 хроматографа получает образцы, собранные на одном или нескольких промежуточных выходных каналах 118 одной или нескольких из ряда рабочих камер 112 и передает их частичный химический состав электронному устройству 104. Указание на частичный химический состав может быть получено электронным устройством 104 с помощью сети 105 передачи данных.

[122] В некоторых вариантах осуществления настоящей технологии, блок 130 хроматографа анализирует не весь химический состав газовых фракций, а только частичный химический состав газовых фракций. Конкретные компоненты газовых фракций измеряются как часть частичного химического состава вещества определяются заранее оператором газоперерабатывающего предприятия 102. В конкретном примере, подмножество химических компонентов газовых фракций, которые существенно влияют на качество и/или состав конечного продукта, выбираются как часть анализа частичного химического состава, выполняемого на блоке 130 хроматографа.

[123] В некоторых вариантах осуществления настоящей технологии, блок 130 хроматографа измеряет частичный химический состав газовых фракций через заранее определенные временные интервалы. Заранее определенные временные интервалы могут составлять каждые 5 минут, каждые 60 минут и так далее. В некоторых вариантах осуществления настоящей технологии, показание частичного химического состава может быть отложено (т.е. не в режиме реального времени). Это особенно важно, когда частичный химический состав получают из удаленной тестовой лаборатории (т.е. когда блок 130 хроматографа находится удаленно от газоперерабатывающего предприятия 102).

[124] Со ссылкой на Фиг. 2, электронное устройство 104 выполнено с возможностью выполнять три процедуры - процедуру 202 физической модели, процедуру 204 термодинамической модели и процедуру 206 алгоритма машинного обучения (MLA). В широком смысле, можно сказать, что электронное устройство 104 запрограммировано выполнять процедуру 202 физической модели, процедуру 204 термодинамической модели и процедуру 206 алгоритма машинного обучения (MLА).

[125] В некоторых вариантах осуществления настоящей технологии, процедура 202 физической модели, процедура 204 термодинамической модели и процедура 206 алгоритма машинного обучения (MLA) представляют собой программные процедуры и, таким образом, электронное устройство 104 может сохранять (в памяти 210) исполняемые на машине инструкции, выполнение которых инициирует процессор 212 электронного устройства 104 выполнять процедуру 202 физической модели, процедуру 204 термодинамической модели и процедуру 206 алгоритма машинного обучения (MLA), как будет описано далее.

[126] В альтернативных вариантах осуществления технологии, каждая из процедуры 202 физической модели, процедуры 204 термодинамической модели и процедуры 206 алгоритма машинного обучения (MLA) может выполняться соответствующими электронными устройствами (не показано), которые обладают процессорами и машиночитаемыми кодами для выполнения процедур, которые будут описаны далее.

[127] Естественно, процедура 202 физической модели, процедура 204 термодинамической модели и процедура 206 алгоритма машинного обучения (MLA) могут осуществляться в любой комбинации прикладного программного, аппаратного, системного программного обеспечения или их сочетания.

[128] Также в рамках архитектуры, показанной на Фиг. 2, представлена внешняя память 240. Следует отметить, что в альтернативных вариантах осуществления технологии, внешняя память 240 может быть реализована как часть памяти 210. В дополнительных альтернативных вариантах осуществления настоящей технологии, внешняя память 240 может быть реализована в распределенном виде.

[129] Внешняя память 240 может сохранять данные, представляющие одно или несколько из следующего:

• исторические и текущие показатели одного или нескольких датчиков 117 процесса;

• исторический частичный состав газовой фракции на данном этапе промышленного процесса в прошлом;

• результаты анализа химического состава газа (фактические результаты, полученные в прошлом);

• мета-описание системы 100 и ее компонентов.

[130] Далее будет представлено описание каждой из процедуры 202 физической модели, процедуры 204 термодинамической модели и процедуры 206 алгоритма машинного обучения (MLA).

[131] Процедура 202 физической модели

[132] В широком смысле, цель процедуры 202 физической модели может быть описана следующим образом. Фактический измеренный химический состав определяется на каждом этапе. Дополнительно, блок 130 хроматографа анализирует частичный состав образцов, но не анализирует выходной поток (верхнего и нижнего промежуточных выходных каналов 118 соответствующей рабочей камеры). Тем не менее, варианты осуществления настоящей технологии требуют, в качестве входящего потока для процедуры 204 термодинамической модели, указание на фракции, выходящие с обоих - верхнего и нижнего промежуточных выходных каналов 118. В некоторых вариантах осуществления настоящей технологии, процедура 202 физической модели дополнительно использует заранее определенный эвристический анализ.

[133] Не ограничиваясь какой-либо конкретной теорией, процедура 202 физической модели основывается на следующих предпосылках. Время, которое необходимо газовой фракции для прохождения одной из ряда рабочих камер 112, является константой (время_задержки). Другими словами, время, необходимое газовой фракции для прохождения от входного канала к верхнему выходному каналу и внешнему выходному каналу, остается одинаковым (время_задержки).

[134] Путь, который проходит газовая фракция через одну из ряда рабочих камер 112, может быть разделен на три этапа. На первом этапе, вся газовая фракция, которая входит в одну из ряда рабочих камер 112, сконцентрирована в одной точке (близко к пересечению промежуточного входного канала 120 и входной трубы, которая ведет к нему). На втором этапе, газовая фракция равно распределяется в одной из ряда рабочих камер 112. На последнем этапе концентрация конкретной газовой фракции уменьшается в (1+conc) раз, где conc - это отношение массы конкретной газовой фракции к общей массе газовой фракции в ряду рабочих камер 112.

[135] В некоторых вариантах осуществления настоящей технологии, процедура 204 термодинамической модели создается на основе известных (измеренных) параметров. В качестве неограничивающего примера, процедура 204 термодинамической модели создается на основе известных (измеренных) значений параметров обработки. Параметр время_задержки может определяться на основе числа нагревательных плит. Альтернативно, параметр время_задержки может создаваться умножением числа нагревательных плит (которые пересекаются с входной трубой) и верхнего промежуточного выходного канала 118, умноженного на время, которое необходимо газовой фракции для прохождения через нагревательную плиту. Дополнительно используется параметр conc, который создается как средняя масса газовой фракции (например, входящей в одну из ряда рабочих камер 112 за заранее определенный временной период, например, за секунду) из общей массы газовой фракции в данной одной из ряда рабочих камер 112.

[136] Процедура 202 физической модели использует математические модели для создания вектора V, где данная итерация i вектора V представляет собой массу газовой фракции (заранее определенного химического состава), которая выходит из конкретного промежуточного выходного канала 118 через i минут после запуска данной порции. После создания вектора V (и зная значения верхнего и нижнего выходных каналов), эвристический анализ может быть применен для определения в каждую минуту (или любой другой временной интервал) массы газовой фракции, выходящей через верхний и нижний промежуточные выходные каналы 118.

[137] Созданные векторы V могут быть организованы в векторную матрицу М. В качестве примера, предположим, что данная газовая фракция, которая входит в данный

промежуточный входной канал 120 в момент времени t, которая была разделена через верхний промежуточный выходной канал 118, равна сумме всех элементов матрицы М, расположенных на диагонали, которая определена индексом (t, 0), (t+1, 1), …, (t+i, i) и т.д.

Это выражение представляет конкретные средние (взвешенные) значения всех входящих газовых фракции таким образом, что все взвешенные значения складываются в одно. Выход каждой газовой фракции на данном 118 обладает коэффициентом запаздывания, который коррелирует с временной задержкой данного выходного канала по отношению к началу процесса.

[138] Со ссылкой на Фиг. 3, в соответствии с неограничивающими вариантами осуществления настоящей технологии, процедура 202 физической модели выполнена с возможностью получать указание на временную задержку 302 и указание на частичный химический состав вещества 304.

[139] Указание на время задержки 302 - это время задержки, относящееся к процессу промышленной переработки при прохождении вещества через газоперерабатывающее предприятие 102 от главного входного канала 106 сырья до главного выходного канала 108 переработанного вещества.

[140] Процедура 202 физической модели, выполняемая электронным устройство 104 выполнена с возможностью создавать, на основе по меньшей мере времени задержки и частичного химического состава фракции вещества, прогнозируемое указание на полный химический состав 306 газовой фракции по меньшей мере в некоторых промежуточных входных каналах 120.

[141] В некоторых вариантах осуществления настоящей технологии, процедура 202 физической модели выполнена с возможностью определять полный химический состав 306 газовой фракции на каждом промежуточном канале 120. Последнее особенно характерно (но не ограничивается) для тех вариантов осуществления технологии, где указание на частичный химический состав вещества 304 получают от каждого из промежуточных выходных каналов 118).

[142] В некоторых дополнительных вариантах осуществления настоящей технологии, процедура 202 физической модели выполнена с возможностью определять полный химический состав 306 газовой фракции сырья, когда оно входит в главный входной канал 106 сырья (дополнительно или вместо к полному химическому составу 306 газовой фракции на некоторых или всех промежуточных выходных каналах 120).

[143] В широком смысле, на основе временной задержки и показателя полученного частичного химического состава, процедура 202 физической модели "восстанавливает" полный химический состав газовой фракции по мере того как она "проходит" через газоперерабатывающее предприятие 102. В качестве конкретного примера (но не ограничения), полученный частичный состав может представлять собой частичный химический состав газовой фракции, когда она выходит из каждой (или некоторых) из ряда рабочих камер 112 (т.е. химический состав газовой фракции, измеряемый на промежуточном выходном канале 118), а восстановленный полный химический состав может представлять собой химический состав газовой фракции, когда она входит в соответствующую каждую (или некоторые) из ряда рабочих камер 112 (т.е. на каждом из промежуточных каналов 120).

[144] Процедура 204 термодинамической модели

[145] В широком смысле, процедура 204 термодинамической модели используется для моделирования процесса переработки на газоперерабатывающем предприятии 102. Без установления каких-либо ограничений конкретной теорией, моделирование процесса переработки выполняется в среде, где отсутствуют / недоступны конкретные измерения. Конкретнее, процедура 204 термодинамической модели создает некоторые из необнаруженных параметров процесса промышленной переработки на основе конкретных обнаруженных или иным образом ставших известными параметров процесса промышленной переработки и/или полного химического состава вещества (или фракции вещества), которое является субъектом процесса промышленной переработки.

[146] Процедура 204 термодинамической модели создается на основе исторических данных (фактических измеренных параметров процесса, фактического измеренного частичного химического газовой фракции), а также данных, созданных процедурой 202 физической модели (т.е. симулированных данных).

[147] На Фиг. 4 процедура термодинамической модели 204 в качестве входных данных использует: полный химический состав 306 газовой фракции по меньшей мере на некоторых из промежуточных входных каналов 120 (созданных процедурой 202 физической модели) и измеренные исторические данные 308. В некоторых вариантах осуществления настоящей технологии, процедура 204 термодинамической модели также может использовать, в качестве вспомогательных входных данных, дополнительные данные 310 (например, параметры процесса и так далее).

[148] Процедура 204 термодинамической модели выполнена с возможностью создавать, на основе введенной информации, воссозданный параметр 412 процесса. Воссозданный параметр 412 процесса представляет собой один или несколько параметров, которые не являются измерениями и/или не доступны из процедуры 202 физической модели.

[149] Конкретнее, процедура 204 термодинамической модели выполнена с возможностью создавать, в качестве воссозданного параметра 412 процесса, одно или несколько из: параметр процесса на любом заданном этапе или в любой заданный момент времени процесса промышленной переработки; и полный химический состав вещества на любом заданном этапе и в любой заданный момент времени процесса промышленной переработки.

[150] После создания и проверки процедуры 204 термодинамической модели (как будет более подробно описано далее), процедура 204 термодинамической модели выполнена с возможностью создавать любую недостающую информацию о процессе промышленной переработки и/или веществе (газовая фракция), которое проходит процесс промышленной переработки. Дополнительно или альтернативно, процедура 204 термодинамической модели позволяет идентифицировать те датчики параметров процесса, которые вышли из строя и выдают неправильные показатели.

[151] Процедура 206 MLA

[152] В широком смысле, MLA 260, после обучения (как будет более подробно описано далее) выполнен с возможностью создавать прогноз химического состава вещества (или газовой фракции) на любом заданном этапе процесса промышленной переработки для данного момент во времени в будущем на основе текущих на тот момент параметров процесса. Другими словами, MLA 260 выполнен с возможностью прогнозировать параметр процесса для будущего момента во времени, и будущие моменты во времени представляют собой тот же или более поздний момент времени, чем измерение "текущего на тот момент параметра процесса".

[153] В конкретном варианте осуществления технологии, горизонт предсказания будущего зависит от частоты показаний параметров процесса и/или частоты показаний частичного химического состава, который использовался для обучения MLА.

[154] На Фиг. 5 сначала описан обучающий процесс процедуры 206 MLА. В соответствии с неограничивающими вариантами осуществления настоящей технологии, процедуре 206 MLA "скармливается" обучающий объект 502, причем обучающий объект 502 представляет собой множество обучающих объектов 504. Обучающий объект 502 (пример множества обучающих объектов 504) содержит целевой компонент 506 и компонент 508 признаков.

[155] Целевой компонент 506 является фактическим (в реальном времени) полным химическим составом вещества (или газовой фракции) в данный момент процесса промышленной переработки. Компонент 508 признаков представляет собой параметры процесса, связанные с целевым компонентом 506 (т.е. взятым в тот же момент времени / на данном этапе процесса промышленной переработки). Содержимое компонента 508 признаков может представлять собой показатели одного или нескольких датчиков 117 процесса, причем один или несколько датчиков 117 процесса, находящихся на данном этапе промышленного процесса, связаны с полным химическим составом вещества (или газовой фракции).

[156] Таким образом, можно сказать, что в соответствии с неограничивающими вариантами осуществления настоящей технологии, обучающий объект 502 из множества обучающих объектов 504 создается на основе информации, полученной от одного или нескольких датчиков 117 процесса, и полного химического состава, созданного процедурой 204 термодинамической модели. В некоторых вариантах осуществления настоящей технологии, результат процедуры 204 термодинамической модели используется для обучения процедуры 206 MLA только после проверки результата процедуры 204 термодинамической модели. То, как проверяется результат процедуры 204 термодинамической модели, будет описано далее.

[157] Как часть обучающего процесса, процедуре 206 MLA скармливается множество обучающих объектов 504 для создания формулы 510 MLА. Формула 510 MLА, в некотором смысле, обучается корреляции и/или скрытым взаимоотношениям информации, полученной от одного или нескольких датчиков 117 процесса и соответствующего полного химического состава, создаваемого процедурой 204 термодинамической модели.

[158] После обучения (и проверки), процедура 206 MLА (использование формулы 510 MLA) выполняется для прогноза полного химического состава вещества (или газовой фракции) на любом заданном этапе процесса промышленной переработки на основе текущего на тот момент параметра процесса промышленной переработки.

[159] Конкретнее, формула 510 MLA получает рабочий объект 512 (например, показатель фактического параметра процесса в заданный момент в будущем) и результаты рабочего прогноза 514. Рабочий объект 512, например, показатель параметра процесса от одного или нескольких датчиков 117 процесса и рабочего прогноза 514, представляет собой прогнозируемый полный химический состав газовой фракции (в заданный момент времени в будущем или в любой момент времени далее, в рамках диапазона прогнозирования формулы 510 MLА). Другими словами, следует отметить, что рабочий прогноз 514 может быть сделан для любого текущего момента во времени (т.е. "сейчас") в отношении заданного момента в будущем (т.е. времени, когда снимается показатель в отношении рабочего объекта 512) или для конкретного горизонта в будущем. Рабочий прогноз 514 может использоваться для контроля за процессом промышленной переработки с помощью электронного устройства 104.

[160] Например, электронное устройство 104, на основе рабочего прогноза 514 полного химического состава газовой фракции на данном этапе процесса промышленной переработки может определять наиболее оптимальную настройку параметров процесса и корректировать параметры процесса до этой оптимальной настройки.

[161] Формула 510 MLА может создаваться с помощью одной или нескольких моделей. Далее следуют примеры некоторых моделей, которые могут использоваться для создания формулы 510 MLА.

[162] Lasso-регрессия, т.е. линейная регрессия с L1-регуляризацией, которая позволяет игнорировать явно нерелевантные признаки.

[163] Последовательность (конвейер), использующий стандартную обработку нетипичных значений, которая заменяет аномально высокие или аномально низкие значения на заранее определенное пороговое значение. Заранее определенное пороговое значение может основываться на исторических экстремумах, а также на Lasso-регрессии.

[164] LightGBM, модель на основе деревьев решений с использованием легкого градиентного бустинга.

[165] Процедуры проверки и корректировки

[166] В соответствии с неограничивающими вариантами осуществления настоящей технологии, электронное устройство 104 далее выполнено с возможностью выполнять одну или несколько процедур проверки моделей и/или одну или несколько процедур корректировки моделей. В некоторых неограничивающих вариантах осуществления настоящей технологии одна или несколько процедур проверки моделей и/или одна или несколько процедур корректировки моделей выполняются с учетом временной природы параметров, связанных с процессом промышленной переработки. Например, отсортированные по времени обучающие объекты могут быть разделены на к частей. Обучение модели, используемой для прогнозирования jого значения (где 1 < j ≤ k) представляет собой обучение с использованием (j-1) из k частей.

[167] В соответствии с неограничивающими вариантами осуществления настоящей технологии, электронное устройство 104 выполнено с возможностью проверять результат процедуры 204 термодинамической модели. В некоторых вариантах осуществления настоящей технологии, результат процедуры 204 термодинамической модели проверяется до того как результат процедуры термодинамической модели 204 используется для обучения процедуры 206 MLA. В некоторых вариантах осуществления настоящей технологии, результат процедуры 204 термодинамической модели используется для обучения процедуры 206 MLA в ответ на положительный итог проверки результата.

[168] В некоторых вариантах осуществления настоящей технологии, проверка процедуры 204 термодинамической модели может выполняться следующим образом. Следует учитывать, что процедура 204 термодинамической модели создается на основе исторических данных (фактических измеренных параметров процесса, фактического измеренного частичного химического газовой фракции), а также данных, созданных процедурой 202 физической модели (т.е. симулированные данные).

[169] В некоторых вариантах осуществления настоящей технологии, процедура 204 термодинамической модели далее создается на основе вспомогательных данных 310. В некоторых вариантах осуществления настоящей технологии, вспомогательные данные 310 включают в себя фактические показатели параметров процесса. В некоторых вариантах осуществления настоящей технологии, создание процедуры 204 термодинамической модели включает в себя создание процедуры 204 термодинамической модели с помощью подмножества параметров процесса, исключая данный параметр процесса; и проверка процедуры 204 термодинамической модели включает в себя: сравнение созданного значения для данного параметра процесса с фактическим значением данного параметра процесса.

[170] Например, обучение процедуры 204 термодинамической модели может использовать, в качестве вспомогательных данных 310, показатель температуры, в этом случае созданное значение давления используется для сравнения с фактическим показателем давления. Если созданное значение и фактические значение находятся в пределах заранее определенной погрешности, процедура 204 термодинамической модели будет считаться проверенной. Если созданное значение и фактические значение не находятся в пределах заранее определенной погрешности, процедура 204 термодинамической модели корректируется. В некоторых вариантах осуществления настоящей технологии, корректировка может выполняться как итеративная калибровка по меньшей мере одной из процедуры 202 физической модели и процедуры 204 термодинамической модели до тех пор пока не будет получен положительный итог проверки процедуры 204 термодинамической модели.

[171] В некоторых неограничивающих вариантах осуществления настоящей технологии, электронное устройство 104 выполнено с возможностью применять модель корректировки 5 для процедуры 204 термодинамической модели. В конкретном варианте осуществления, модель корректировки для термодинамической модели представляет собой линейную модель корректировки. Линейная модель корректировки может быть основана на заранее определенных значений различных коэффициентов обработки.

[172] В некоторых вариантах осуществления настоящей технологии, электронное 10 устройство 106 выполнено с возможностью использовать метрику проверки MLA для проверки процедуры 206 MLA. В некоторых вариантах осуществления настоящей технологии, используется метрика средней абсолютной ошибки (МАРЕ), следующим образом:

[173] где:

[174] с - анализируемое вещество;

[175] n - число измерений;

[176] i - номер данного измерения;

[177] t - момент времени, когда выполняется прогноз;

[178] h - временной интервал прогноза;

[179] А(с, t + h)i фактическое измерение за время t + h;

[180] F(c, t)i прогнозируемое значение для измерения, созданное с помощью термодинамической модели для времени t.

[181] В широком смысле, метрика МАРЕ указывает на среднюю ошибку прогнозирования, выраженную в процентах. Сначала метрика МАРЕ вычисляет дисперсию между каждым прогнозируемым значением и соответствующим фактическим показанием; метрика МАРЕ далее выражает дисперсию в процентах в отношении фактического показания и, наконец, значения в процентах усредняются для получения окончательной метрики МАРЕ.

[182] На основе метрики МАРЕ может быть получен вектор оценки качества. В соответствии с неограничивающими вариантами осуществления настоящей технологии, данный вектор оценки качества связан с ошибками прогнозирования MLA для данного анализируемого компонента. Конкретнее, данный вектор оценки качества может быть выражен следующим образом:

[183] В которой:

[184] ВА - оцениваемый MLA;

[185] ci - компонент вещества;

[186] MAPE(ci) - ошибка прогноза для компонента ci.

[187] В альтернативных вариантах осуществления технологии, формула МАРЕ может быть выражена следующим образом.

[188] uде

[189] с - анализируемое вещество;

[190] n - число измерений;

[191] Ai - фактическое значение измерение;

[192] Fi является прогнозируемым значением для измерения, созданного с помощью термодинамической модели для времени t.

[193] В другом неограничивающем варианте осуществления настоящей технологии, может использоваться метрика CORR. Метрика CORR может быть выражена следующим образом.

[194] где

[195] с - анализируемое вещество;

[196] n - число измерений;

[197] i - номер данного измерения;

[198] Ai - фактическое значение измерение;

[199] Fi является прогнозируемым значением для измерения, созданного с помощью термодинамической модели для времени t.

[200] Метрика CORR указывает на корреляцию и/или наличие (и силу) линейной 15 корреляции между прогнозом, выдаваемым MLA, и фактическими показателями. Чем выше значение метрики CORR, тем сильнее линейная корреляция.

[201] В другом неограничивающем варианте осуществления настоящей технологии, может использоваться метрика RMSE. Метрика RMSE может быть выражена следующим образом:

[202] где:

[203] с - анализируемое вещество;

[204] n - число измерений;

[205] i - номер данного измерения;

[206] Ai - фактическое значение измерение;

[207] Fi является прогнозируемым значением для измерения, созданного с помощью термодинамической модели для времени t.

[208] Метрика RMSE указывает на ошибку в прогнозе. По сравнению с метрикой МАРЕ, метрика RMSE штрафует модель, используемую MLA для больших отклонений (в абсолютных значениях) прогноза от фактических показаний.

[209] С учетом описанной выше архитектуры, возможно реализовать способ прогнозирования химического состава вещества, используемого в процессе промышленной переработки, причем процесс промышленной переработки осуществляется в газоперерабатывающем предприятии 102, которое обладает основным входным каналом сырья 106 и основным выходным каналом 108 конечного переработанного вещества, которые соединены друг с другом с помощью ряда рабочих камер 112, причем каждая рабочая камера обладает промежуточным входным каналом 120 и промежуточным выходным каналом 118, причем промежуточный выходной канал 118 ряда рабочих камер подает входной поток для данного промежуточного входного канала 120, с которым он непосредственно соединен.

[210] На Фиг. 6 представлена блок-схема способа 600, который выполняется в соответствии с неограничивающими вариантами осуществления настоящего технического решения. Способ 600 может быть исполнен электронным устройством 104, коммуникативно соединенным с газоперерабатывающим предприятием 102. Следует отметить, что несмотря на то, что способ 600 описан со ссылкой на газоперерабатывающее предприятие 102 и осуществляемый в нем процесс промышленной переработки, но это не является обязательным ограничением в каждом альтернативном варианте осуществления настоящей технологии. Таким образом, способ 600 может приняться к другим типам процессов промышленной переработки (например, биологическая очистка, процесс переработки химикатов, системы фильтрации воды и т.д.). Способ 600 также может применяться для процесса переработки нефти.

[211] Следует отметить, что в альтернативных вариантах осуществления технологии, способ 600 может применяться в другим промышленным процессам. Примером другого промышленного процесса является разделение жидкого воздуха на кислород и азот.

[212] Этап 602 - получение от перерабатывающего предприятия указания на частичный химический состав вещества, определенный по меньшей мере на некотором заранее определенном участке перерабатывающего предприятия