Область техники, к которой относится изобретение

Изобретение относится к литейному производству, а именно к изготовлению разделительных покрытий на основе огнеупорных наполнителей с жидкостекольным связующим, и может быть использовано для литья алюминиевых сплавов в литейные пресс-формы.

Уровень техники

Использование литейных пресс-форм для получения отливок из алюминиевых сплавов невозможно без использования разделительных покрытий по двум основным причинам: во-первых, высокие скорости затвердевания алюминиевых сплавов могут затруднить заполнение литейной пресс-формы; во-вторых, термические и физико-химические взаимодействия на границе «расплав - литейная пресс-форма».

Разделительные покрытия играют существенную роль при регулировании теплофизических процессов на границе раздела «расплав - литейная пресс-форма» и непосредственно влияют на качество получаемой отливки.

На поверхность литейной пресс-формы можно нанести несколько слоев различных покрытий. Кроме того, разные участки одной и той же литейной пресс-формы могут иметь разные покрытия, способствующие увеличению или снижению скорости затвердевания.

Универсального покрытия для литейных пресс-форм не существует, на каждом литейном предприятии используются различные комбинации покрытий в соответствии с собственными потребностями (см. John Campbell. Complete casting handbook: metal casting processes, metallurgy, techniques and design. Butterworth Heinemann, 2011; ссылка на источник https://asremavad.com/wp-content/uploads/2019/02/Complete-Casting-Handbook-asremavad.com_.pdf).

Покрытия литейных пресс-форм из-за износа или отслаивания периодически удаляют, а затем наносят повторно до того, как начнут появляться дефекты (задиры, сколы и другие) (см. Разделительные покрытия для литья под низким давлением: монография / Т.Р. Гильманшина, А.А. Косович [и др.]. - Красноярск: Сиб. федер. ун-т, 2019. - 160 с; ссылка на источник <4D6963726F736F667420576F7264202D20C3E8EBFCECE0EDF8E8EDE020E2E5F0F1F2EAE0> (sfu-kras.ru)); Gavariev R.V., Savin I.A., Soldatkina E.N. Choice of protective coating of metal molds for casting non-ferrous alloys // Solid State Phenomena. - Trans Tech Publications Ltd, 2020. - T. 299. - C. 867-871; ссылка на источник Choice of Protective Coating of Metal Molds for Casting Non-Ferrous Alloys | Request PDF (researchgate.net)).

Процессы, связанные с выбором состава и формированием свойств покрытий, с нанесением покрытий на поверхность литейной пресс-формы и их работой в процессе заполнения литейных пресс-формы и затвердения расплава, представляют собой сложную систему, многие функции которой до сих пор до конца не изучены.

Известно разделительное покрытие на основе двуокиси титана с размером частиц до 1 мкм, талька с размером частиц до 25 мкм, пылевидного кварца и сульфата бария с размером частиц до 6 мкм, при следующем соотношении компонентов, масс. %: двуокись титана 3-6, тальк 1-4, пылевидный кварц 0,5-2,0, сульфат бария 0,5-3,0, жидкое стекло 6-11, вода - остальное (патент RU 2604163, В22С 3/00, опубл. 10.12.2016 г.).

Недостатком данного разделительного покрытия является низкая шероховатость покрытия после его высыхания на поверхности пресс-формы.

Наиболее близким к заявленному техническому решению является покрытие DYCOTE 39 для кокильного литья, содержащее в себе оксид титана, сульфат бария, силикат натрия (см. John R. Brown - Foresco Non-Ferrous Foundryman's Handbook - c. 129, табл. 10.2.; ссылка на источник http://www.iqytechnicalcollege.com/Foseco_Non-Ferrous_Foundryman%20Handbook_11E.pdf).

Недостатком покрытия-аналога является недостаточная седиментационная устойчивость, что приводит к быстрому расслоению покрытия и вызывает трудности при его нанесении на поверхность литейной пресс-формы.

Раскрытие сущности изобретения

Технической задачей, на решение которой направлено изобретение, а также техническим результатом является разработка разделительного покрытия, обладающего седиментационной устойчивостью не ниже 96% (через 24 ч отстоя), с обеспечением толщины слоя покрытия на поверхности литейной пресс-формы, предпочтительно равную 30-50 мкм.

Техническая задача решается, а технический результат достигается за счет того, что в разделительном покрытии для литейных пресс-форм, содержащем огнеупорный наполнитель, связующее в виде жидкого стекла и воду, новым и неочевидным является то, что огнеупорный наполнитель содержит диоксид титана и нерастворимую соль бария, при этом разделительное покрытие содержит компоненты при следующем соотношении, мас. %:

и сверх 100% вода в количестве, обеспечивающей плотность покрытия 1000-1100 кг/мм3.

В частном исполнении, в качестве нерастворимой соли бария используют сульфат бария, карбонат бария или силикат бария.

Краткое описание чертежей

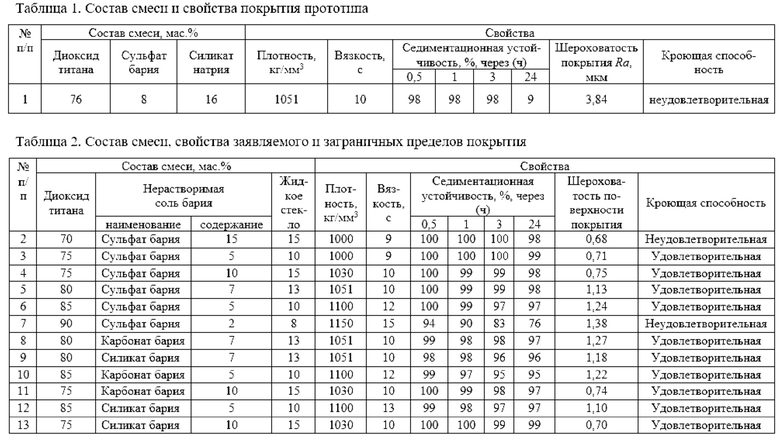

На фиг. 1 показан внешний вид диоксида титана. Увеличение, крат: а - ×13; б - ×80.

На фиг. 2 показан внешний вид сульфата бария. Увеличение - 13 крат.

На фиг. 3 показан внешний вид карбоната бария. Увеличение - 13 крат.

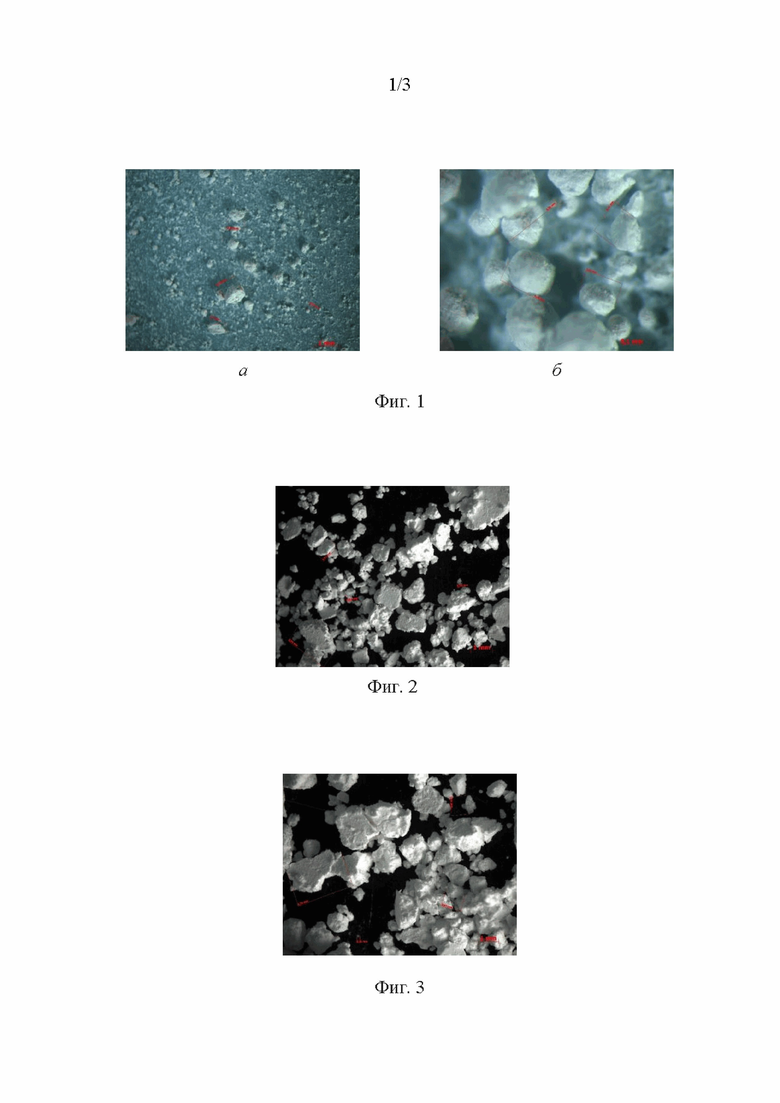

На фиг. 4 показана кривая дифференциально-термического анализа.

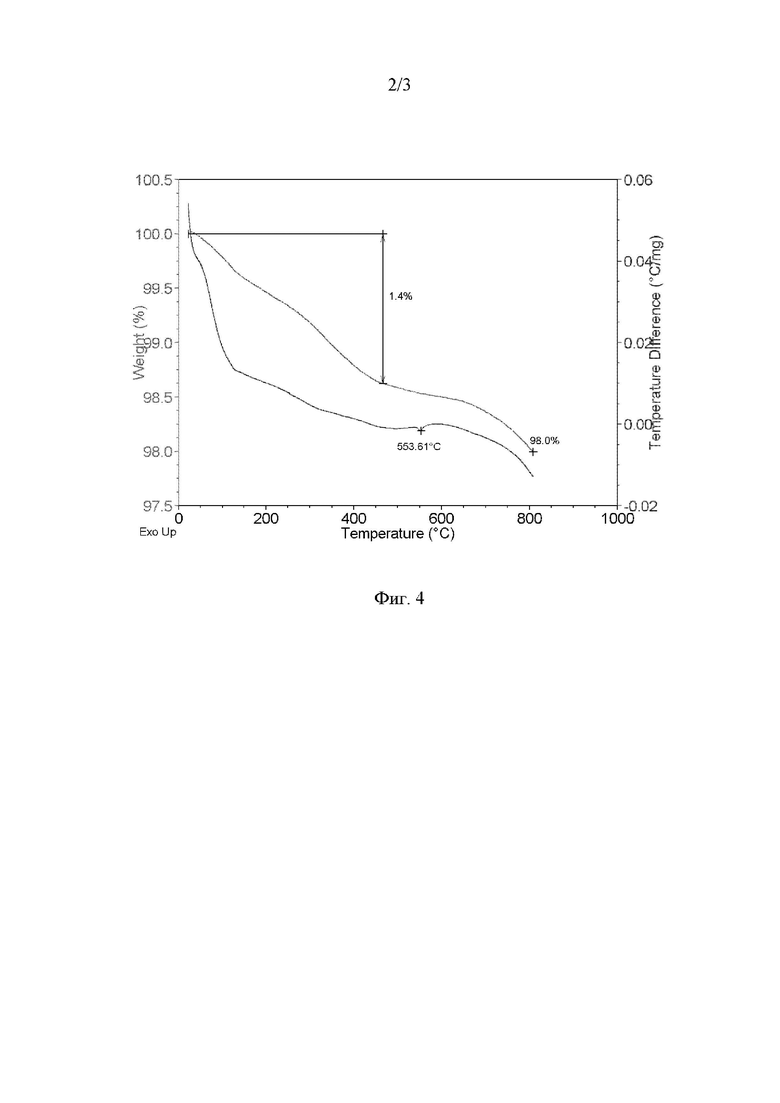

На фиг. 5 показан краевой угол смачивания (при температуре 200°С)

поверхности литейной пресс-формы, на которую нанесено грунтовое покрытие, покрытием состава №5 согласно табл. 2, содержащем сульфат бария.

На фиг. 6 показано структура покрытия состава №5 согласно табл. 2 на поверхности пресс-формы, на которую нанесено грунтовое покрытие.

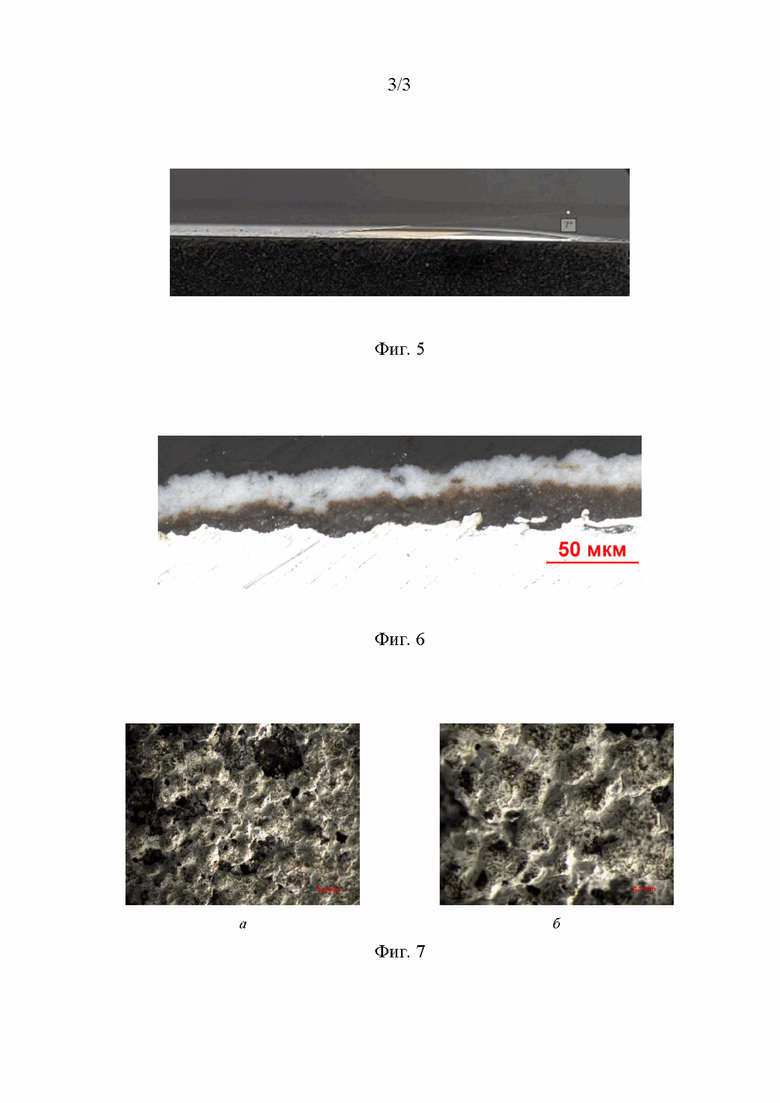

На фиг. 7 показано состояние поверхности покрытия состава №5 согласно табл. 2 до (а) и после (б) истирания, ×100.

Осуществление изобретения

В качестве огнеупорного наполнителя в составе разделительного покрытия для литейных пресс-форм используется диоксид титана. Диоксид титана представляет собой однородный порошковый материал с размером частиц от 0,21 до 0,38 мм. Введение 75-85 мас. % диоксида титана позволяет повысить технологические свойства покрытия.

Согласно проведенным испытаниям и исследованиям, введение диоксида титана менее 75 мас. % не дает возможности формировать на поверхности литейных пресс-форм однородный слой достаточной толщины (30-50 мкм), не обладает удовлетворительной кроющей способностью, т.е. не образует ровный плотный слой из-за недостаточного количества материала. При введении диоксида титана более 85 мас. % покрытие обладает высокой плотностью, что затрудняет процесс нанесения покрытия на поверхность литейной пресс-формы.

В качестве нерастворимой соли бария можно использовать карбонат бария, сульфат бария, силикат бария. Нерастворимая соль бария представляет собой однородный порошок с размером частиц от 0,4 до 0,5 мм. Введение 5-10 мас. % нерастворимой соли бария обеспечивает снижение адгезии между расплавом и пресс-формой, обеспечивает получение гладкой поверхности отливки.

Введение нерастворимой соли бария менее 5 мас. % не обеспечивает получение отливки с низкой шероховатостью, а введение более 10 мас. % является нерациональным расходом материала, поскольку не влечет за собой увеличение уровня технологических свойств покрытия.

Применение жидкого стекла в качестве связующего в количестве 10- 15 мас. % позволяет получить необходимую прочность слоя покрытия толщиной 30-50 мкм на поверхности литейной пресс-формы.

Разделительное покрытие готовится следующим образом: сначала перемешивают сухие компоненты (диоксид титана и нерастворимую соль бария), далее смесь сухих компонентов смешивают с жидким стеклом, получается паста (все расчеты приведены на пасту). Далее добавляют воду, расчет воды идет сверх 100 мас. % пасты. Добавление воды сверх 100 мас. % в количестве, обеспечивающем плотность покрытия в пределах 1000-1100 кг/мм3 позволяет получать оптимальные свойства покрытия, обеспечивающие хорошее нанесение покрытия на поверхность литейных пресс-форм, т.е. высокую седиментационную устойчивость (не ниже 96%), хорошую кроющую способность, адгезию покрытия к поверхности литейной пресс-формы, высокую прочность. Если добавить меньше воды, т.е. сделать покрытие более густым, то покрытие не нанесется при помощи пульверизатора на поверхность литейной пресс-формы. Если добавить больше воды, т.е. сделать покрытие более разбавленным, то толщина слоя будет меньше 30-50 мкм и покрытие не будет выполнять свои функции.

Смешивание компонентов предпочтительно проводится в лопастной мешалке при скорости вращения ротора смесителя 100-300 об/мин при комнатной температуре. Сначала смешивают сухие компоненты с жидким стеклом, предпочтительное время перемешивания 5-10 мин, далее добавляют воду, перемешивание осуществляется в лопастной мешалке до однородной массы, предпочтительное время перемешивания 5-10 мин. Температура приготовления комнатная (20-25°С). Разделительное покрытие наносится на поверхность литейной пресс-формы с помощью пульверизатора. Для получения гладкой поверхности рекомендуется наносить слой покрытия толщиной 30-50 мкм.

В процессе приготовления покрытия предпочтительно ведут контроль таких параметров, как плотность (ареометрический метод) и вязкость (по вискозиметру ВЗ-4). Вода может использоваться водопроводная, температура воды 20-25°С, рН=6-7.

Покрытие наносится на поверхность литейной пресс-формы, на которую уже нанесен слой грунтового покрытия. Предпочтительная температура литейной пресс-формы 400-450°С.

Плотность покрытий определяли ареометрическим способом по ГОСТ 17022-78. Для определения вязкости использовали вискозиметр ВЗ-4 (ГОСТ 8420-74). Седиментационную устойчивость через 1, 3 и 24 ч определяли методом отстаивания по ГОСТ 17022-78.

В ГОСТ 10772-78 описана методика определения прочности к истиранию литейных противопригарных покрытий. В работе Сварика, А.А. Покрытия литейных форм / А.А. Сварика. - М.: Машиностроение, 1977. - 216 с. описана методика оценки прочности неводных покрытий на истирание по Гарднеру. Обе методики являются косвенными, и они не дают представление о прочности к истиранию покрытия при высокой температуре. Поэтому на основании этих методик предложена косвенная методика оценки прочности к истиранию покрытия при высоких температурах, приближенных к температуре работы литейных пресс-форм.

Суть методики состоит в сравнении состояния покрытия до и после истирания при температуре 400-450°С, т.е. рабочей температуре литейных пресс-форм. Для этого используется установка, которая состоит из источника питания, электродов, нагревателя, выполненного из нихромовой проволоки, стального образца с отверстием под нагреватель, керамической трубки для электрической изоляции нагревателя, подставки под образец, и стенда с воронкой и трубкой. Принцип работы следующий. Для исследований берут образец, выполненный из металла, марка которого соответствует марке металла, из которого выполнена литейная пресс-форма, используемая в реальном производстве. Поверхность образца должна быть чистой (не допускается наличие ржавчины и грязи). Перед использованием на поверхность образца наносят слой грунтового покрытия. Образец закрепляют таким образом, чтобы он не сдвигался во время испытаний. Источник питания подает ток на нагреватель, который передает тепловую энергию через керамическую трубку непосредственно образцу, в результате чего образец нагревается до заданной температуры. Отмеряют 100 мл готового к использованию покрытия и наносят на поверхность нагретого образца пульверизатором. После нанесения покрытия образец устанавливают под выходным отверстием трубки, через которую на образец ссыпают формовочный песок до тех пор, пока покрытие в месте удара песка не сотрется. Истирание прекращают, когда диаметр разрушенного участка покрытия будет 1,5-2,0 мм. Массу песка, пошедшего на истирание, взвешивают с точностью до 0,01 кг.

Смачиваемость литейной пресс-формы покрытием определяли при температуре 200°С методом лежачей капли.

Пример 1

Смешивают порошки 80 мас. % диоксида титана и 7 мас. % сульфата бария. Полученную смесь сухих компонентов перемешивают с 13 мас. % жидкого стекла до получения однородной пасты в течение 5-10 мин при комнатной температуре (20-25°С).

Для приготовления покрытия полученную пасту перемешивают с водой (вода водопроводная, температура воды 20-25°С, рН=6-7) до однородного состояния в течение 10-15 мин при комнатной температуре (20-25°С) до плотности 1051 кг/м3 в лопастной мешалке при скорости вращения ротора смесителя 100-300 об/мин при комнатной температуре.

Готовое покрытие наносится на поверхность литейной пресс-формы, на которую уже нанесен слой грунтового покрытия. Температура литейной пресс-формы составляет 400-450°С, шероховатость поверхности высушенного слоя покрытия - 1,13 мкм (по шкале Ra).

В таблице 1 приведен состав смеси и технологические свойства покрытия прототипа (пример 1), в таблице 2 приведены составы покрытия и его технологические свойства с учетом заявляемых и заграничных пределов (примеры 2, 7), определенные согласно ГОСТ 10772-78. Под толщиной покрытия подразумевается толщина покрытия на внутренней поверхности литейной пресс-формы. В состав смеси добавляется сверх 100% вода в количестве, обеспечивающем указанную плотность покрытия.

Как видно из таблицы 2, в примерах 3-6, 8-13 в заявляемых, согласно формуле, соотношению компонентов в покрытии, достигаются высокие технологические свойства в жидком состоянии, а именно, высокая седиментационная устойчивость не ниже 96%, удовлетворительная кроющая способность.

В примере 2 также достигаются высокие значения технологических свойств покрытий, однако кроющая способность неудовлетворительная, т.к. из-за недостатка диоксида титана покрытие ложится не ровно, наблюдается наличие пустот. В примере 7 у покрытия седиментационная устойчивость низкая, что приводит к быстрому расслоению покрытия и вызывает трудности при его нанесении на поверхность литейной пресс-формы, также неудовлетворительная кроющая способность.

В ходе испытаний было изготовлено более 10300 отливок, которые полностью удовлетворяли требованиям предприятия. На ряде литейных пресс-форм (около 30%) присутствует износ покрытия на поверхностях близких к вертикальным частям, что решается местной подкраской. В противном случае возникает металлизация на внутренней поверхности литейных пресс-форм, что приводит к более быстрому их выходу из строя. В случае износа покрытий на поверхности отливок возникают дефекты: повышенная шероховатость поверхности отливки, вырывы, неслитина, неспай.

Таким образом, результаты исследований и испытаний показывают, что разработанное покрытие для литейных пресс-форм по уровню технологических свойств в жидком состоянии, а именно, высокой седиментационной устойчивостью не ниже 96% с обеспечением толщины слоя покрытия на поверхности литейных пресс-форм, равную 30-50 мкм, согласно результатам опытно-промышленных испытаний, может быть рекомендовано для использования в литейных цехах.

Покрытие предпочтительно наносится на поверхность литейной пресс-формы, на которую нанесено грунтовое покрытие.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2023 |

|

RU2812422C1 |

| Разделительное покрытие для литейных металлических форм | 2023 |

|

RU2820106C1 |

| Разделительное покрытие для литейных металлических форм | 2024 |

|

RU2840549C1 |

| Состав разделительного покрытия для литейных металлических форм | 2023 |

|

RU2819959C1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2015 |

|

RU2604163C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ МЕТАЛЛИЧЕСКИХ ФОРМ | 2016 |

|

RU2634107C2 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2212304C2 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| ПРОТИВОПРИГАРНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2021 |

|

RU2781346C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

Изобретение относится к литейному производству, а именно к изготовлению разделительных покрытий на основе огнеупорных наполнителей с жидкостекольным связующим, и может быть использовано для литья алюминиевых сплавов в литейные пресс-формы. Разделительное покрытие для литейных пресс-форм, содержащее огнеупорный наполнитель, связующее в виде жидкого стекла и воду, при этом огнеупорный наполнитель содержит диоксид титана и нерастворимую соль бария, при этом разделительное покрытие содержит компоненты при следующем соотношении, мас.%: диоксид титана 75-85, нерастворимая соль бария 5-10, жидкое стекло 10-15, и сверх 100% вода в количестве, обеспечивающем плотность покрытия 1000-1100 кг/мм3. Обеспечиваются высокая седиментационная устойчивость не ниже 96%. 1 з.п. ф-лы, 7 ил., 2 табл., 1 пр.

1. Разделительное покрытие для литейных пресс-форм, содержащее огнеупорный наполнитель, связующее в виде жидкого стекла и воду, отличающееся тем, что огнеупорный наполнитель содержит диоксид титана и нерастворимую соль бария, при этом разделительное покрытие содержит компоненты при следующем соотношении, мас.%:

и сверх 100 % вода в количестве, обеспечивающем плотность покрытия 1000-1100 кг/мм3.

2. Покрытие по п. 1, отличающееся тем, что в качестве нерастворимой соли бария используется сульфат бария, карбонат бария или силикат бария.

| John R | |||

| Brown- Foresco Non-Ferrous Foundrymanсs Handbook.Eleventh edition | |||

| Butterworth Heinemann, 1994, c.129, табл.10.2 | |||

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2015 |

|

RU2604163C1 |

| Краска для литейных форм и стержней | 1976 |

|

SU602286A1 |

| DE 102016205729 A1, 12.10.2017 | |||

| CN 105363992 A, 02.03.2016 | |||

| RU 2002544 C1, 15.11.1993. | |||

Авторы

Даты

2024-07-01—Публикация

2024-02-29—Подача