Изобретение относится к литейному производству, а именно, к изготовлению разделительных покрытий на основе огнеупорных наполнителей с жидкостекольным связующим, и может быть использовано для литья цветных металлов и сплавов в литейные металлические формы.

Известен состав краски для литейных пресс-форм и кокилей [Вейник А.И. Испытания кокильных красок на теплопроводность. / А.И. Вейник. - Москва: Машгиз, 1956. -232 с], содержащий, мас. %:

- мел - 8,0;

- окись цинка - 5,5;

- двуокись титана - 4,0;

- жидкое стекло - 4,5;

- вода - 78.

Данная краска обладает недостаточной прочностью слоя к истиранию не только при повышенной, но и при комнатной температурах, поэтому не обеспечивает требуемое количество отливок, получаемых в металлических литейных формах.

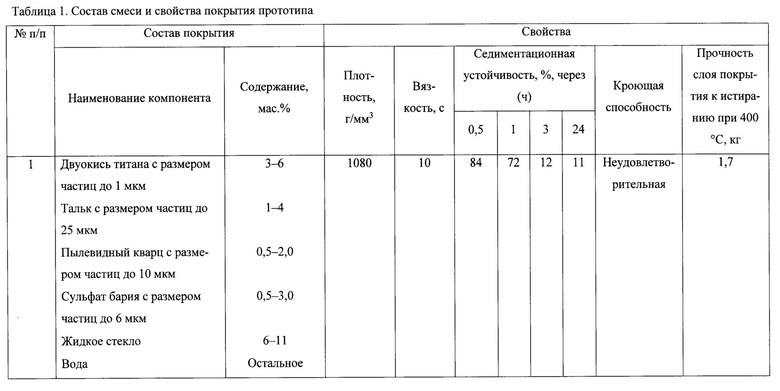

Наиболее близким к заявленному техническому решению является покрытие на основе двуокиси титана с размером частиц до 1 мкм, талька с размером частиц до 25 мкм, пылевидного кварца и сульфата бария с размером частиц до 6 мкм, при следующем соотношении компонентов, масс. %: двуокись титана 3-6, тальк 1-4, пылевидный кварц 0,5-2,0, сульфат бария 0,5-3,0, жидкое стекло 6-11, вода - остальное [патент RU 2604163, В22С 3/00, опубл. 10.12.2016].

Недостатком покрытия-аналога является недостаточная седиментационная устойчивость, что приводит к быстрому расслоению покрытия и вызывает трудности при его нанесении на поверхность литейной металлической формы.

Задачей, на решение которой направлено изобретение, является разработка разделительного покрытия, обладающего высокими технологическими свойствами, а именно седиментационной устойчивости, кроющей способности и прочность слоя покрытия к истиранию при температуре 400°С.

Достигается это тем, что в разделительном покрытии для литейных металлических форм содержащем в качестве наполнителя, имеющего фракцию -0,250 мм, доломит, тальк, алюмосиликаты щелочных и щелочно-земельных металлов (вермикулит, перлит, цеолит), красный шлам, пылевидный кварц при следующем соотношении компонентов, мас. %:

- доломит-до 5;

- тальк-до 10;

- алюмосиликаты щелочных и щелочно-земельных металлов (вермикулит, перлит, цеолит) - до 10;

- красный шлам - до 1;

- пылевидный кварц - до 5;

- жидкое стекло - 5-15;

- вода - остальное.

Чешуйчатое строение талька придает поверхности покрытия эффект скольжения, что облегчает извлечение отливки из литейной металлической формы и уменьшает износ слоя покрытия. Введение талька в количестве более 10 мас. % повышает вязкость покрытия, что ухудшает процесс его нанесения на поверхность литейной металлической формы.

В качестве теплоизоляционных материалов используют доломит и алюмосиликаты щелочных и щелочно-земельных металлов (вермикулит, перлит, цеолит). Введение в состав покрытия доломита в количестве более 5 мас. % и алюмосиликатов щелочных и щелочно-земельных металлов (вермикулит, перлит, цеолит) в количестве более 10 мас. % приводит к повышению плотности и вязкости покрытия, что затрудняет равномерное нанесение покрытия на поверхность литейной металлической формы.

Красный шлам используются в составе покрытия для обеспечения хорошей адгезии покрытия к поверхности металлической литейной формы. Введение в состав покрытия более 1 мас. % красного шлама является экономически не целесообразно, т.к. не улучшает физико-механических свойств покрытия.

Пылевидный кварц придает покрытию термическую стойкость (температура плавления 1713°С), тепловое расширение которого компенсируется теплоизоляционными свойствами талька (температура плавления 1530°С).

Использование наполнителя указанного фракционного состава (фракция всех порошковых материалов должна составлять -0,250 мм) позволяет обеспечить покрытию хорошие технологические свойства и добиться улучшения качества поверхности отливок. Увеличение фракции входящих в состав покрытия порошков ведет к снижению седимен-тационной устойчивости покрытия за счет оседания тяжелых частиц, а также к неоднородности слоя покрытия на поверхности литейной металлической формы.

Применение жидкого стекла в качестве связующего, особенно в сочетании с пылевидным кварцем и тальком, позволяет получить повышенную прочность слоя покрытия на поверхности литейных металлических форм. Пределы содержания жидкого стекла в составе покрытия определяются тем, что недостаточное его количество (менее 5%) приводит к снижению прочности покрытия. При содержании жидкого стекла в количестве более 15% влечет за собой растрескивание слоя покрытия при литейной металлической формы.

Изготовление покрытия может быть осуществлено следующим образом. Сухие компоненты (доломит, тальк, алюмосиликаты щелочных и щелочно-земельных металлов (вермикулит, перлит, цеолит), красный шлам, пылевидный кварц) при необходимости "измельчают и просеивают через сито -0,250 мм. После чего их смешивают и к полученной смеси добавляют жидкое стекло. Пасту разбавляют водой до получения заданной плотности.

Пример 1. Красный шлам измельчают в мельнице и просеивают через сито с размером ячейки - 0,250 мм, доломит, тальк, вермикулит, пылевидный кварц просеивают через сито с размером ячейки -0,250 мм. После чего все сухие компоненты смешивают (3,5 мас. % доломита, 5,5 мас. % талька, 5,3 мас. % вермикулита, 0,5 мас. % красного шлама) и к смеси добавляют 10 мас. % жидкого стекла. Все тщательно перемешивают. К полученной пасте добавляют 73% воды, и снова все перемешивают. Плотность покрытия составляет 1026 кг/м3.

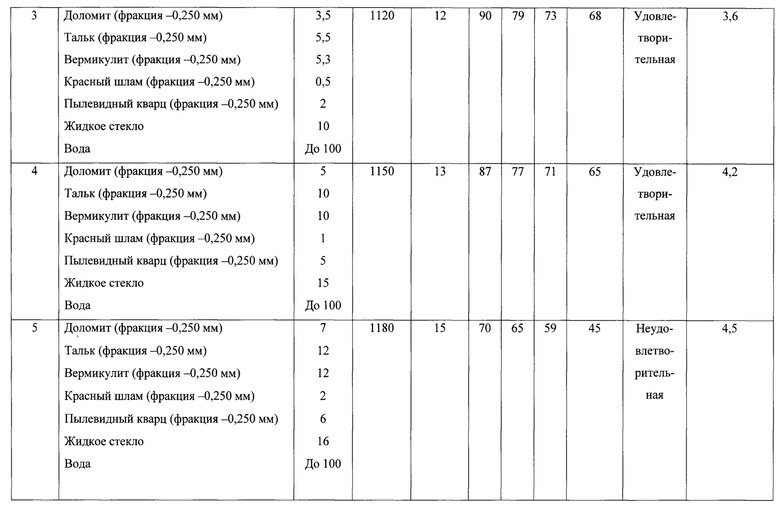

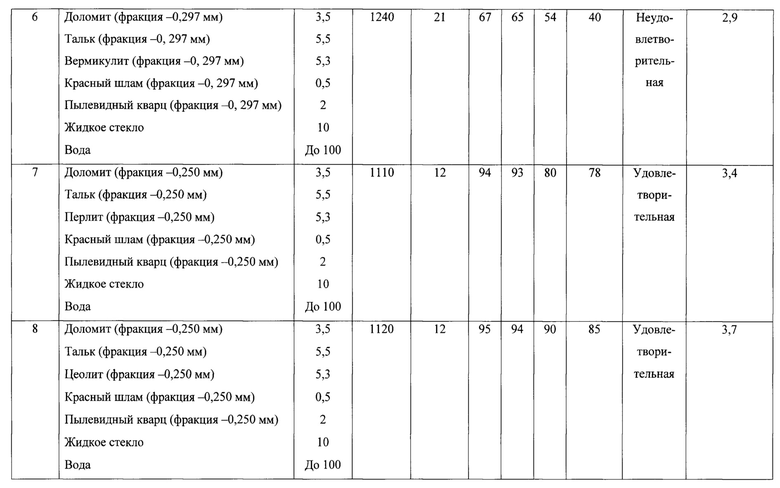

В таблице 1 приведен состав и технологические свойства покрытия-прототипа (пример 1), в таблице 2 приведены составы покрытия и его технологические свойства с учетом заявляемых и заграничных пределов (примеры 2 - 13).

Плотность, вязкость и седиментационную устойчивостью определяют согласно ГОСТ 10772-78. Прочность на истирание также определяют согласно ГОСТ 10772-78, но к образцу предварительно подводят электрический ток, благодаря чему температура образца составляет 400°С.Методика скорректирована под специфику работы литейных металлических формы в их рабочих температур (рабочая температура литейных металлических формы, как правило, составляет 400°С)

Составы 1, 5, 6, 7 и 8 обладают неудовлетворительной кроющей способностью т.к. покрытие не образует на поверхности литейной формы ровного плотного слоя. Кроме того, данные покрытия обладают низкой прочностью к истиранию при температуре 400°С.

Составы 6 дополнительно обладают низкой седиментационной устойчивостью и прочность слоя покрытия к истиранию при температуре 400°С.Низкой седиментационной устойчивостью покрытие обладает по причине того, что оно расслаивается, что существенно затрудняет нанесение покрытия на поверхность литейной металлической формы. Неудовлетворительная кроющая способность влечет за собой низкую прочность слоя покрытия к истиранию.

Таким образом, результаты исследований и испытаний показывают, что разработанное покрытие на основе доломита, талька, шлама, кварца, вермикулита, жидкое стекло и воду для литейных металлических форм по уровню технологических свойств в жидком состоянии, а именно, высокой седиментационной устойчивостью и кроющей способностью, и более высокой прочностью к истиранию при температуре 400°С, поэтому оно может быть рекомендовано для использования в литейных цехах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разделительное покрытие для литейных металлических форм | 2024 |

|

RU2840549C1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2023 |

|

RU2812422C1 |

| Разделительное покрытие для литейных металлических форм | 2023 |

|

RU2820106C1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2024 |

|

RU2822108C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ МЕТАЛЛИЧЕСКИХ ФОРМ | 2016 |

|

RU2634107C2 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2015 |

|

RU2604163C1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2212304C2 |

| Состав для получения противопригарного покрытия | 1983 |

|

SU1135524A1 |

| Теплоизоляционное покрытие для металлических литейных форм | 1981 |

|

SU961841A1 |

Изобретение относится к литейному производству и может быть использовано для окрашивания литейных металлических форм, предназначенных для литья цветных металлов и сплавов. Состав разделительного покрытия для литейных металлических форм включает наполнитель, содержащий тальк и пылевидный кварц, связующее в виде жидкого стекла и воду. Наполнитель дополнительно содержит доломит, алюмосиликаты щелочных и щелочноземельных металлов и красный шлам, при этом покрытие содержит компоненты при следующем соотношении, мас. %: доломит до 5; тальк до 10; алюмосиликаты щелочных и щелочноземельных металлов до 10; красный шлам до 1; пылевидный кварц до 5; жидкое стекло 5-15; вода – остальное, причем наполнитель имеет фракцию 0,25 мм. Покрытие характеризуется высокими значениями седиментационной устойчивости, кроющей способности. 1 з.п. ф-лы, 1 табл., 1 пр.

1. Состав разделительного покрытия для литейных металлических форм, включающий наполнитель, содержащий тальк и пылевидный кварц, связующее в виде жидкого стекла и воду, отличающееся тем, что наполнитель дополнительно содержит доломит, алюмосиликаты щелочных и щелочноземельных металлов и красный шлам, при этом покрытие содержит компоненты при следующем соотношении, мас. %:

при этом наполнитель имеет фракцию 0,25 мм.

2. Состав разделительного покрытия по п.1, отличающийся тем, что в качестве алюмосиликатов щелочных и щелочноземельных металлов использован вермикулит, перлит или цеолит.

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2015 |

|

RU2604163C1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1752481A1 |

| Рабочая клеть | 1973 |

|

SU452376A1 |

| CN 108555231 B, 24.03.2020 | |||

| Клеевая композиция для скрепления литейных форм и стержней | 1985 |

|

SU1268278A1 |

| НАНОСТРУКТУРИРОВАННОЕ ПОКРЫТИЕ ДЛЯ ПОВЕРХНОСТНОГО МОДИФИЦИРОВАНИЯ ЧУГУННЫХ ОТЛИВОК | 2011 |

|

RU2461438C1 |

Авторы

Даты

2024-05-28—Публикация

2023-09-12—Подача