Изобретение относится к литейному производству, а именно к изготовлению разделительных покрытий на основе огнеупорных наполнителей с жидкостекольным связующим, и может быть использовано для литья алюминиевых сплавов в литейные пресс-формы.

Известно разделительное покрытие на основе двуокиси титана с размером частиц до 1 мкм, талька с размером частиц до 25 мкм, пылевидного кварца и сульфата бария с размером частиц до 6 мкм, при следующем соотношении компонентов, масс. %: двуокись титана 3-6, тальк 1-4, пылевидный кварц 0,5-2,0, сульфат бария 0,5-3,0, жидкое стекло 6-11, вода - остальное [патент RU 2604163, В22С 3/00, опубл. 10.12.2016].

Недостатком данного разделительного покрытия является сложность приготовлением данного покрытия, заключающаяся в получении частиц размером не более 1 мкм у двуокиси титана, не более 25 мкм у талька и не более 6 мкм у пылевидного кварца и сульфата бария.

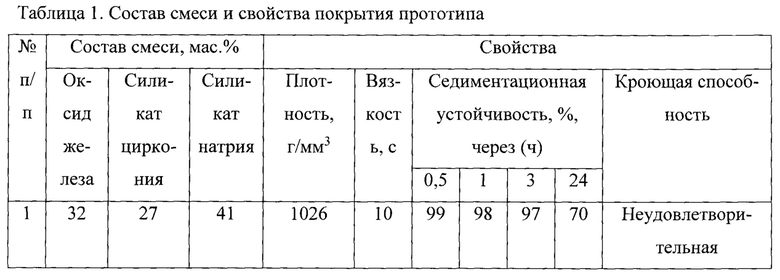

Наиболее близким к заявленному техническому решению является покрытие Fo-seco DYCOTEG R87 для кокильного литья, содержащее в себе оксид железа, силикат циркония, силикат натрия [John R. Brown - Foseco Non-Ferrous Foundryman's Handbook - c. 129, табл. 10.2.; ссылка на источник http://www.iqytechnicalcollege.com/Foseco_Non-errous_Foundryman%20Handbook_11 E.pdf].

Недостатком покрытия-аналога является недостаточная седиментационная устойчивость, что приводит к быстрому расслоению покрытия и вызывает трудности при его нанесении на поверхность литейной пресс-формы.

Задачей, на решение которой направлено изобретение, является разработка разделительного покрытия, обладающего высокими технологическими свойствами, а именно седиментационной устойчивости и кроющей способности.

Достигается это тем, что в разделительном покрытии для литейных пресс-форм, содержащем в качестве наполнителя двуокись титана, воду, а в качестве связующего - жидкое стекло, согласно изобретению, в качестве наполнителя содержит порошков оксида железа (III) и силикат титана или редкоземельных металлов (церия, циркония, гафния) при соотношении оксид железа (III): силикат титана или редкоземельных металлов (церия, циркония, гафния) = 0,5:1,5, при следующем соотношении компонентов, мас. %:

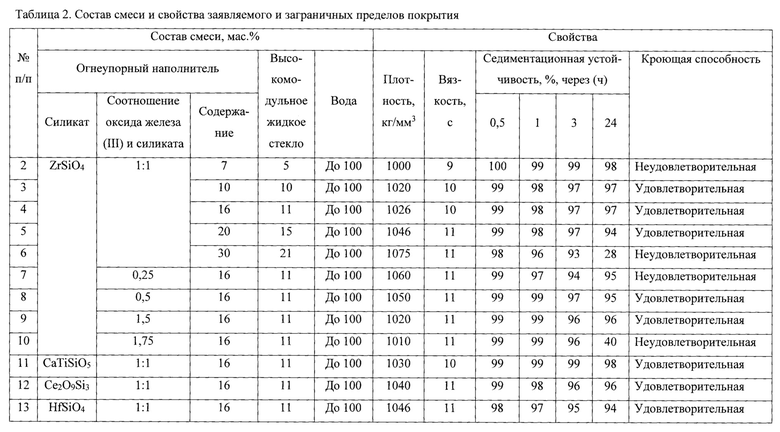

Смесь оксида железа (III) и силиката титана или редкоземельных металлов (церия, циркония, гафния) играют роль огнеупорного наполнителя в покрытии, обеспечивая покрытию высокую кроющую способность. Введение оксида железа (III) позволяет обеспечить хорошую кроющую способность. Введение в состав покрытий оксид железа (III) и силиката титана или редкоземельных металлов (церия, циркония, гафния) меньше 10% не обеспечивает получение ровного слоя на поверхности литейной формы. Введение в состав покрытий оксид железа (III) и силикат титана или редкоземельных металлов (церия, циркония, гафния) выше 20% не обеспечивает высокой седиментационной устойчивости покрытий.

При соотношении оксид железа (III) и силикат титана или редкоземельных металлов (церия, циркония, гафния) менее 0,5:1 покрытия не обладает удовлетворительной кроющей способностью, поскольку на поверхности металлической формы не образуется равномерный плотный слой. При соотношении оксид железа (III) и силикат титана или редкоземельных металлов (церия, циркония, гафния) более 1,5:1 является нецелесообразным поскольку не позволяет улучшить технологические свойства, а именно кроющую способность и седиментационную устойчивость.

Использование высокомодульного жидкого стекла обеспечивает высокую скорость твердения покрытия при его нанесении.

Изготовление покрытия может быть осуществлено следующим образом. Сухие компоненты (оксида железа (III) и силикат титана или редкоземельных металлов (церия, циркония, гафния)) смешивают с жидким стеклом.

Пример 1. Смешивают 8 мас. % оксида железа и 8 мас. % силиката титана, к полученной смеси добавляют 11 мас. % высокомодульного жидкого стекла, и все перемешивают. К полученной пасте добавляют 73% воды, и снова все перемешивают. Плотность покрытия составляет 1026 кг/м3.

В таблице 1 приведен состав и технологические свойства покрытия-прототипа (пример 1), в таблице 2 приведены составы покрытия и его технологические свойства с учетом заявляемых и заграничных пределов (примеры 2 - 13), определенные согласно ГОСТ 10772-78.

Составы 2, 6, 7 и 10 обладают неудовлетворительной кроющей способностью т.к. покрытие не образует на поверхности литейной формы ровного плотного слоя.

Составы 6 и 10 дополнительно обладают низкой седиментационной устойчивость, по причине которой покрытие было расслаивается, что существенно затрудняет нанесение покрытия на поверхность литейной металлической формы.

Таким образом, результаты исследований и испытаний показывают, что разработанное покрытие на основе оксида железа (III), силиката титана или редкоземельных металлов (циркония, церия, гафния) и высокомодульного жидкого стекла для литейных металлических форм по уровню технологических свойств в жидком состоянии, а именно, высокой седиментационной устойчивостью, может быть рекомендовано для использования в литейных цехах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав разделительного покрытия для литейных металлических форм | 2023 |

|

RU2819959C1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2023 |

|

RU2812422C1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2024 |

|

RU2822108C1 |

| Разделительное покрытие для литейных металлических форм | 2024 |

|

RU2840549C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2015 |

|

RU2604163C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, ФОРМОВАННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ | 1992 |

|

RU2114718C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

Изобретение относится к литейному производству и может быть использовано для окрашивания литейных металлических форм, предназначенных для литья алюминиевых сплавов. Разделительное покрытие для литейных металлических форм включает наполнитель, содержащий оксид железа (III), связующее в виде жидкого стекла и воду, при этом наполнитель дополнительно содержит силикат титана, церия, циркония или гафния, при следующем соотношении компонентов, мас.%: оксид железа (III) и силикат титана, церия, циркония или гафния - 10-20; жидкое стекло - 10-15; вода - остальное. В наполнителе соотношение оксида железа (III) к силикату титана, церия, циркония или гафния составляет 0,5:1,5. Покрытие обладает высокими значениями седиментационной устойчивости и кроющей способности. 2 табл., 1 пр.

Разделительное покрытие для литейных металлических форм, включающее наполнитель, содержащий оксид железа (III), связующее в виде жидкого стекла и воду, отличающееся тем, что наполнитель дополнительно содержит силикат титана, церия, циркония или гафния, при следующем соотношении компонентов, мас.%:

причем в наполнителе соотношение оксида железа (III) к силикату титана, церия, циркония или гафния составляет 0,5:1,5.

| John R | |||

| Brown | |||

| Foseco Non-Ferrous Foundryman's Handbook, 11th ed., Butterworth Heinemann, 1994, c.129 | |||

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2051003C1 |

| Покрытие для изложниц и поддонов | 1980 |

|

SU944728A1 |

| CN 102909320 A, 06.02.2013 | |||

| ПЛУЖНЫЙ КОРПУС | 0 |

|

SU337080A1 |

| Двигатель внутреннего горения с прикрепленным к рабочему поршню односторонне действующим продувочным поршнем | 1926 |

|

SU5850A1 |

Авторы

Даты

2024-05-29—Публикация

2023-08-31—Подача