ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к листу анизотропной электротехнической стали, и в частности к листу анизотропной электротехнической стали с низкими магнитными потерями, а также к способу его производства. Приоритет испрашивается по заявке на патент Японии № 2021-38990, поданной 11 марта 2021 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002]

Лист анизотропной электротехнической стали представляет собой стальной лист, имеющий кристаллическую структуру с ориентацией (110)[001] в качестве главной ориентации и обычно содержащий 2 мас. % или больше Si. Он используется в основном в качестве материала сердечника для трансформаторов и т.п., и в частности имеется потребность в материалах с меньшими потерями энергии во время трансформации, то есть материалах с низкими магнитными потерями.

[0003]

Типичный процесс производства листа анизотропной электротехнической стали является следующим. Сначала сляб, содержащий 2-4 мас. % Si, подвергается горячей прокатке, и горячекатаный лист отжигается. Затем его холодная прокатка выполняется один или несколько раз с промежуточным отжигом между ними для того, чтобы получить конечную толщину листа, а затем выполняется обезуглероживающий отжиг. Затем наносится сепаратор отжига, состоящий в основном из MgO, и выполняется финишный отжиг. В результате образуется кристаллическая структура с ориентацией (110)[001] в качестве главной ориентации, и пленка финишного отжига, состоящая в основном из форстерита (Mg2SiO4), формируется на поверхности стального листа. Наконец, наносится и обжигается покрывающий раствор для формирования изоляционного покрытия, и формируется изоляционное покрытие, после чего выполняется отгрузка.

[0004]

Технология управления магнитным доменом представляет собой один способ для уменьшения магнитных потерь в листах анизотропной электротехнической стали. Когда магнитное поле переменного тока прикладывается к электротехническому стальному листу, направление магнитного поля периодически изменяется, но в электротехническом стальном листе образуются токи Фуко, которые препятствуют изменению направления магнитного поля. Поскольку эти токи Фуко увеличиваются с увеличением ширины магнитного домена, токи Фуко могут быть уменьшены путем сужения ширины магнитного домена. В качестве технологий управления магнитными доменами были разработаны различные методы. В качестве примера можно привести способ измельчения магнитных доменов путем лазерного облучения поверхности стального листа и способ формирования бороздок в стальном листе путем приложения механической нагрузки (царапания и т.д.) и измельчения магнитных доменов. В дополнение к этому можно упомянуть способ формирования открытой части основной стали на поверхности листа анизотропной электротехнической стали, на котором формируется изоляционное покрытие, с последующей обработкой периодических бороздок в стальном листе методом электролитического травления и измельчения магнитных доменов.

[0005]

В дополнение к этому, лист анизотропной электротехнической стали обладает свойством улучшения магнитных потерь за счет придания натяжения листу анизотропной электротехнической стали. Следовательно, увеличение натяжения покрытия, действующего на лист анизотропной электротехнической стали, также является эффективным для снижения магнитных потерь. Например, известно, что кристаллическое покрытие на основе Al2O3-B2O3, полученное обжигом покрывающего раствора, состоящего в основном из золя глинозема и борной кислоты, имеет примерно вдвое большее натяжение, чем обычное покрытие.

[0006]

Комбинируя эти технологии, можно получить листы анизотропной электротехнической стали с очень низкими магнитными потерями, но в реальном производстве также важно максимально снизить затраты. В частности, когда формирование бороздки выполняется путем травления, нанесение и удаление резистивного покрытия является одной из причин увеличения стоимости.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0007]

[Патентный документ 1]

Японская нерассмотренная патентная заявка, Первая публикация № 2001-316896

[Патентный документ 2]

Японская нерассмотренная патентная заявка, Первая публикация № 2003-301272

[Патентный документ 3]

Японская нерассмотренная патентная заявка, Первая публикация № 2004-269925

[Патентный документ 4]

Международная патентная заявка PCT № WO 2020/085024

[Патентный документ 5]

Японская нерассмотренная патентная заявка, Первая публикация № 2004-099929

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0008]

Как было описано выше, были предприняты различные усовершенствования для уменьшения магнитных потерь в листах анизотропной электротехнической стали.

[0009]

Патентный документ 1 раскрывает способ, в котором при обработке бороздок электролитическим травлением в качестве резиста используется изоляционное покрытие, сформированное на поверхности листа анизотропной электротехнической стали. В частности, Патентный документ 1 предлагает следующий способ. Сначала часть изоляционного покрытия листа анизотропной электротехнической стали удаляется лазерным облучением и т.п., обнаженная часть основного металла подвергается электролитическому травлению, и формируются бороздки. После этого снова наносится изоляционное покрытие. Изоляционное покрытие, используемое в качестве резиста, не нужно удалять даже после обработки травлением, и его можно использовать непосредственно в качестве изоляционного покрытия. Таким образом, считается, что в соответствии со способом производства Патентного документа 1 повышается эффективность работы при изготовлении листа анизотропной электротехнической стали с низкими магнитными потерями, и реализуется снижение затрат.

Однако, в способе производства в соответствии с Патентным документом 1 конкретный пример изоляционного покрытия, которое можно использовать в качестве резиста, не раскрывается.

[0010]

Патентный документ 2 предлагает использование изоляционного покрытия, состоящего в основном из коллоидного диоксида кремния и фосфата, в качестве резистивного покрытия для электролитического травления.

Однако, как будет подробно описано ниже, при электролитическом травлении требуется, чтобы резистивное покрытие обладало химической стойкостью как к кислоте, так и к щелочи. Резистивное изоляционное покрытие Патентного документа 2 может не обладать достаточной устойчивостью к щелочи, и во время электролитического травления часто происходит отслаивание. Отслаивание изоляционного покрытия во время электролитического травления является значительным около бороздок. Если изоляционное покрытие отслаивается около бороздок, ширина бороздок в этом месте увеличивается, и образуются колебания ширины бороздок. Неравномерность ширины бороздки делает эффект измельчения магнитных доменов недостаточным, как будет описано ниже. Следовательно, требуется дальнейшее улучшение химической стойкости резистивного покрытия к кислоте и щелочи.

[0011]

В Патентном документе 3 целью является создание изоляционного покрытия, которое не ухудшается даже при электролитическом травлении и имеет характеристики в качестве изоляционного покрытия для листов анизотропной электротехнической стали, например, изолирующее свойство, свойство придавать натяжение стальному листу и коррозионную стойкость. В качестве решения этой задачи предлагается обжиг покрывающего раствора, содержащего фосфат и коллоидный диоксид кремния. В частности, раскрывается, что характеристики изоляционного покрытия улучшаются за счет регулирования температуры обжига, например, натяжение покрытия увеличивается при установке относительно высокой температуры обжига от 600 до 900°C, а сопротивление покрытия (стойкость) повышается при установке относительно низкой температуры обжига от 400 до 600°С.

Однако, как будет описано ниже, в случае изоляционного покрытия, в основном состоящего из коллоидного диоксида кремния и фосфата, трудно одновременно увеличить как натяжение покрытия, так и сопротивление покрытия (стойкость), и существует некоторое компромиссное соотношение, при котором одно увеличивается, а другое уменьшается.

[0012]

Патентный документ 4 не описывает и не предлагает электролитическое травление, но раскрывает изоляционное покрытие для листов анизотропной электротехнической стали, имеющее высокое натяжение покрытия и исключительную коррозионную стойкость. В частности, Патентный документ 4 предлагает наносить покрывающий раствор для изоляционного покрытия, содержащий алюминийсодержащие частицы гидросиликата и борную кислоту, на лист электротехнической стали и проведение обжига при температуре от 600 до 1000°С, что позволяет получить высокое натяжение и исключительную коррозионную стойкость покрытия без использования соединений хрома. В дополнение к этому, здесь коррозионная стойкость представляет собой коррозионную стойкость обожженного изоляционного покрытия к нейтральному раствору NaCl, а не стойкость резистивного покрытия при электролитическом травлении.

Как было описано выше, Патентный документ 4 не описывает и не предлагает электролитическое травление изоляционного покрытия, и сопротивление покрытия (стойкость) в случае электролитического травления неизвестно.

[0013]

Патентный документ 5 описывает, что после того, как сформированы форстеритовая пленка финишного отжига и изоляционное покрытие, содержащее борат алюминия, стальному листу придается натяжение путем создания локальных деформаций в форме точечных рядов и бороздок с помощью лазерного облучения, и может быть получен эффект низких магнитных потерь. Однако, в этом документе не описан конкретный способ формирования бороздок, и неясно, возможен ли способ формирования бороздок электролитическим травлением.

[0014]

Ввиду вышеизложенных обстоятельств задачей настоящего изобретения является предложить лист анизотропной электротехнической стали с низкой стоимостью и небольшими колебаниями ширины бороздки, и в результате со стабильным эффектом управления магнитным доменом, а также способ производства такого листа.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0015]

Суть настоящего изобретения состоит в том, чтобы сформировать изоляционное покрытие, содержащее псевдотетрагональный борат алюминия и диоксид кремния, в качестве изоляционного покрытия для листов анизотропной электротехнической стали, и использовать его в качестве резистивного покрытия во время электролитического травления.

Это изоляционное покрытие обладает исключительной химической стойкостью не только к кислоте, но и к щелочи, и при электролитическом травлении практически не происходит отслаивания и подобного. В результате можно формировать бороздки с небольшими колебаниями ширины и углубления в форме точечных рядов с небольшими колебаниями диаметра отверстия, а также можно реализовать эффект измельчения магнитного домена, то есть низкие магнитные потери. Здесь, поскольку бороздки и углубления в форме рядов точек не исчезают даже после последующего отжига для снятия напряжения и т.п., эффект измельчения магнитных доменов также не исчезает.

Кроме того, поскольку покрытие, содержащее псевдотетрагональный борат алюминия и диоксид кремния, можно использовать не только в качестве резистивной пленки, но и в качестве изоляционного покрытия как такового, процесс упрощается, эффективность работы повышается, а также уменьшается стоимость. В дополнение к этому, это покрытие может придавать высокое натяжение электротехническому стальному листу, что дополнительно способствует снижению магнитных потерь.

[0016]

В соответствии с настоящим изобретением в качестве средства решения проблемы предусматриваются следующие аспекты.

(1) Лист анизотропной электротехнической стали, имеющий пленку финишного отжига, состоящую в основном из форстерита, и изоляционное покрытие, содержащее на своей поверхности псевдотетрагональный борат алюминия и диоксид кремния, причем одна или обе поверхности стального листа имеют линейные бороздки или ряды углублений точечной формы глубиной от 5 до 40 мкм.

(2) Способ производства листа анизотропной электротехнической стали, включающий в себя формирование изоляционного покрытия путем нанесения покрывающего раствора, состоящего из частиц водного силиката, содержащих алюминий и борную кислоту, на лист анизотропной электротехнической стали после финишного отжига и обжига этого покрытия, затем удаление части изоляционного покрытия на одной или обеих поверхностях в линейной форме или в форме ряда точек для обнажения основной стали, а затем формирование линейных бороздок или рядов точечных углублений глубиной от 5 до 40 мкм путем электролитического травления.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0017]

Покрытие, содержащее псевдотетрагональный борат алюминия и диоксид кремния, нанесенное на лист анизотропной электротехнической стали согласно одному варианту осуществления настоящего изобретения, используется в качестве резистивного покрытия и обладает исключительной химической стойкостью не только к кислоте, но также и к щелочи. Следовательно, это покрытие имеет меньшую склонность к отслаивания при электролитическом травлении, травление может выполняться стабильно, и выход продукта может увеличиться.

В дополнение к этому, в соответствии с таким стабильным травлением на электротехническом стальном листе может быть выполнена точная обработка бороздок, и может быть реализован эффект измельчения магнитных доменов, то есть могут быть получены низкие магнитные потери. Здесь, поскольку бороздки не исчезают даже после последующего отжига для снятия напряжения и т.п., эффект измельчения магнитных доменов также не исчезает.

Кроме того, поскольку покрытие можно без изменений использовать не только в качестве резистивной пленки, но и в качестве изоляционного покрытия, производственный процесс упрощается, и таким образом повышается эффективность работы, а также реализуется снижение затрат.

В дополнение к этому, это изоляционное покрытие может придавать электротехническому стальному листу высокое натяжение, и тем самым можно дополнительно способствовать снижению магнитных потерь.

Поэтому, в соответствии с настоящим изобретением можно обеспечить лист анизотропной электротехнической стали с низкой ценой и небольшими колебаниями ширины бороздки, обладающий в результате этого устойчивым эффектом управления магнитным доменом, а также способ его производства.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018]

Фиг. 1 схематически иллюстрирует прямую и непрямую проводимость при электролитическом травлении.

Фиг. 2 представляет собой график, показывающий взаимосвязь между температурой обжига и свойствами (электролитическим током и натяжением покрытия) изоляционного покрытия листа анизотропной электротехнической стали с изоляционным покрытием в предшествующем уровне техники.

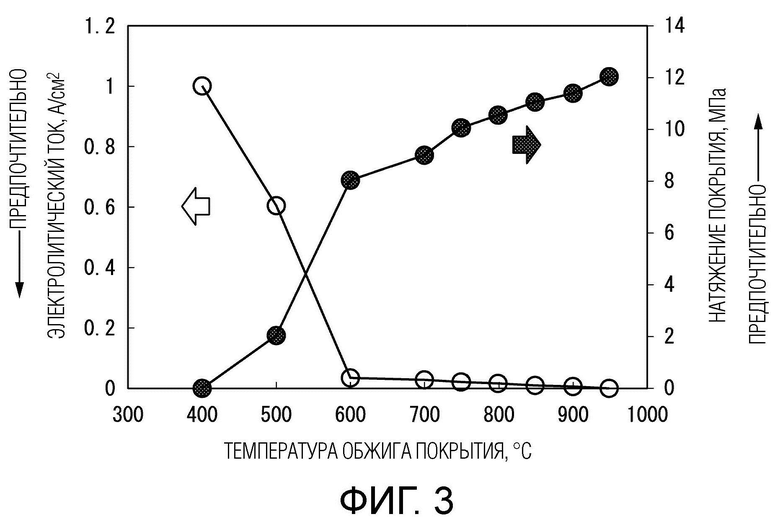

Фиг. 3 представляет собой график, показывающий взаимосвязь между температурой обжига и свойствами (электролитическим током и натяжением покрытия) изоляционного покрытия листа анизотропной электротехнической стали согласно одному варианту осуществления настоящего изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0019]

Типичный способ производства листа анизотропной электротехнической стали является следующим, и для листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления, если нет каких-либо конкретных противоречий, может быть применен производственный процесс в соответствии с общим способом. Сначала сляб, содержащий 2-4 мас. % Si, подвергается горячей прокатке, и горячекатаный лист отжигается. Затем его холодная прокатка выполняется один или несколько раз с промежуточным отжигом между ними для того, чтобы получить конечную толщину листа, а затем выполняется обезуглероживающий отжиг. Затем наносится сепаратор отжига, состоящий в основном из MgO, и выполняется финишный отжиг. В результате образуется кристаллическая структура с ориентацией (110)[001] в качестве главной ориентации, и пленка финишного отжига, состоящая в основном из форстерита (Mg2SiO4), формируется на поверхности стального листа. Затем наносится и обжигается покрывающий раствор для формирования изоляционного покрытия (в данном описании он может упоминаться как покрывающий раствор или жидкость для формирования изоляционного покрытия), и изоляционное покрытие формируется на поверхности покрытия финишного отжига. Затем лист анизотропной электротехнической стали, на котором сформировано изоляционное покрытие, отгружается.

[0020]

Лист анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения имеет пленку финишного отжига, в основном состоящую из форстерита, и изоляционное покрытие, содержащее псевдотетрагональный борат алюминия и диоксид кремния на его поверхности, и одна или обе поверхности стального листа имеют линейные бороздки глубиной от 5 до 40 мкм с небольшой флуктуацией ширины бороздки, или ряды точечных углублений с небольшой флуктуацией диаметра.

[0021]

Пленка финишного отжига, состоящая в основном из форстерита, получается путем нанесения сепаратора отжига, содержащего MgO, на поверхность стального листа (подвергнутого обезуглероживающему отжигу) и выполнения финишного отжига. MgO в сепараторе отжига реагирует со слоем внутреннего окисления SiO2, образуя на поверхности стального листа пленку финишного отжига, состоящую в основном из форстерита (Mg2SiO4). Слой внутреннего окисления SiO2 формируется на поверхностном слое стального листа путем окисления Si в стальном листе во время обезуглероживающего отжига. Здесь, если количество MgO в сепараторе отжига является недостаточным, поскольку форстерит (Mg2SiO4) не может быть сформирован в достаточной степени, содержание MgO в сепараторе отжига может составлять 50 мас. % или больше.

[0022]

Изоляционное покрытие, содержащее псевдотетрагональный борат алюминия и диоксид кремния, получается путем нанесения покрывающего раствора, содержащего частицы алюминийсодержащего гидросиликата и борную кислоту, на стальной лист, имеющий вышеупомянутое покрытие финишного отжига, и обжига покрывающего раствора. Следовательно, изоляционное покрытие может содержать псевдотетрагональный борат алюминия xAl2О3⋅yB2O3, полученный в результате реакции алюминиевого компонента в частицах гидросиликата с борной кислотой, и аморфный компонент, такой как диоксид кремния, полученный из остаточных компонентов, отличающихся от Al, в частицах гидросиликата. Изоляционное покрытие, содержащее псевдотетрагональный борат алюминия и диоксид кремния, имеет исключительное натяжение покрытия и исключительную коррозионную стойкость. Считается, что это связано с тем, что псевдотетрагональные кристаллы бората алюминия вызывают исключительное натяжение покрытия, а исключительная коррозионная стойкость достигается за счет использования структуры, в которой аморфный слой, такой как диоксид кремния, окружает кристаллическую фазу.

[0023]

Здесь исключительные натяжение покрытия и коррозионная стойкость могут быть такими же или лучше, чем у обычного изоляционного покрытия, в частности у изоляционного покрытия, получаемого с использованием раствора, содержащего соединение хрома, которое широко использовалось в предшествующем уровне техники. Для справки, в изоляционном покрытии, получаемом с использованием раствора, содержащего соединение хрома, натяжение покрытия составляет приблизительно 8 МПа, а коррозионная стойкость составляет 0%. В изоляционном покрытии в соответствии с настоящим вариантом осуществления с учетом приемлемой вероятности натяжение покрытия может составлять 5 МПа или больше, предпочтительно 8 МПа или больше, и более предпочтительно 10 МПа или больше. Кроме того, коррозионная стойкость может составлять 10% или меньше, предпочтительно 5% или меньше, более предпочтительно 1% или меньше, или 0%. Способ оценки коррозионной стойкости будет описан ниже.

Подробные условия для получения изоляционного покрытия, такие как состав покрывающего раствора и температура обжига, будут описаны ниже.

[0024]

В дополнение к этому, изоляционное покрытие в соответствии с настоящим вариантом осуществления обладает исключительной стойкостью при электролитическом травлении и, следовательно, может использоваться в качестве резистивного покрытия. В частности, это изоляционное покрытие обладает исключительной химической стойкостью не только к кислоте, но и к щелочи, а также с меньшей вероятностью растворяется и отслаивается при электролитическом травлении. В результате уменьшаются флуктуация ширины бороздки и флуктуация диаметра углублений после травления.

[0025]

Причина, по которой при электролитическом травлении требуется химическая стойкость не только к кислоте, но и к щелочи, будет описана со ссылкой на Фиг. 1. При электролитическом травлении объект, подлежащий травлению (стальной лист), погружается в раствор электролита, к объекту, подлежащему травлению (стальному листу), прикладывается ток, и объект, подлежащий травлению (стальной лист), подвергается электрическому растворению. Как правило, в реальных производственных масштабах стальные листы с учетом производительности обрабатываются непрерывно. Во время непрерывной обработки, если на стальной лист не нанесено изоляционное покрытие, как показано слева на Фиг. 1, возможна прямая проводимость, при которой один электрод контактирует со стальным листом S вне ванны с электролитическим раствором 1 через проводящий валик 2, а другой электрод 3 помещается в ванну с электролитическим раствором 1. Однако, в стальном листе, на который нанесено изоляционное покрытие, поскольку прямая проводимость с проводящим роликом невозможна, как показано справа на Фиг. 1, используется непрямая проводимость. При непрямой проводимости оба электрода 3A и 3B помещаются в ванну с раствором электролита 1, и свойства окружающей жидкости изменяются в соответствии с электродами 3А и 3В. В частности, сторона положительного электрода 3A становится кислой, а сторона отрицательного электрода 3B становится щелочной. Следовательно, объект, подлежащий травлению (стальной лист), в частности его резистивный материал, должен иметь химическую стойкость как к кислотам, так и к щелочам.

[0026]

Как видно из предшествующего уровня техники, например, Патентных документов 2 и 3, изоляционное покрытие (резистивное покрытие), в основном состоящее из коллоидного диоксида кремния и фосфата, не обладает достаточной устойчивостью к щелочи и часто растворяется и отслаивается во время электролитического травления. Если резистивное покрытие легко отслаивается, поскольку отслоение резистивного покрытия происходит в значительной степени вблизи бороздок, флуктуации ширины бороздок и диаметра углублений становятся значительными. В результате трудно достичь желаемого эффекта измельчения магнитных доменов, то есть низких магнитных потерь, и выход продукта также уменьшается.

[0027]

С другой стороны, изоляционное покрытие в соответствии с настоящим вариантом осуществления имеет исключительную химическую стойкость не только к кислоте, но также и к щелочи, и отслаивание и т.п. практически не происходит во время электролитического травления. Следовательно, электролитическое травление может проводиться стабильно, а выход продукта может увеличиваться. В дополнение к этому, в соответствии с таким стабильным электролитическим травлением лист электротехнической стали может быть подвергнут точной обработке бороздок или выемок в форме ряда точек, и может быть реализован эффект измельчения магнитных доменов, то есть могут быть получены низкие магнитные потери. Здесь, поскольку бороздки и углубления в форме рядов точек не исчезают даже после последующего отжига для снятия напряжения и т.п., эффект измельчения магнитных доменов также не исчезает.

[0028]

Для количественной оценки химической стойкости изоляционного покрытия к кислоте и щелочи можно использовать следующий метод. То есть существует метод, при котором часть покрытия резистом с определенной площадью, представляющая собой часть, в которой основная сталь не обнажена, погружается в раствор электролита, и наблюдается изменение тока во времени при постоянном напряжении. Например, электротехнический стальной лист, на котором сформировано изоляционное покрытие (покрытие резиста), разрезается на куски размером 55 мм × 150 мм и покрывается виниловой клейкой лентой так, чтобы часть резистивного покрытия размером 20 мм × 20 мм была обнажена и обращена к противоэлектроду из покрытого платиной титанового листа в 10% растворе NaCl, расстояние между обнаженной частью и электродом устанавливается равным 40 мм, электролиз выполняется путем приложения напряжения 10 В между обнаженной частью и электродом, и измеряется изменение с течением времени плотности тока, протекающего между обнаженной частью и электродом. Даже если электролиз инициируется при приложении напряжения, чем труднее течь току, тем меньше вероятность отслаивания, то есть тем выше химическая стойкость. При количестве образующегося после обжига изоляционного покрытия около 4,5 г/м2, если плотность тока через 20 с после подачи напряжения составляет 0,5 А/см2 или меньше, резистивная часть покрытия может быть оценена как стабильная без отслаивания изоляционного покрытия. Когда плотность тока ниже, химическая стойкость выше, и таким образом плотность тока может предпочтительно составлять 0,2 А/см2 или меньше, и более предпочтительно 0,1 А/см2 или меньше.

[0029]

На одной поверхности или обеих поверхностях листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления имеются линейные бороздки или углубления в виде рядов точек глубиной от 5 до 40 мкм.

[0030]

Благодаря наличию этих линейных бороздок или углублений магнитный домен электротехнического стального листа измельчается, и реализуются низкие магнитные потери. Эти линейные бороздки или углубления могут быть получены с помощью следующей процедуры. Изоляционное покрытие, обожженное на одной поверхности или на обеих поверхностях стального листа, частично удаляется в форме непрерывной линии или в форме прерывистого ряда точек. В качестве метода частичного удаления изоляционного покрытия может быть использовано, например, лазерное облучение, описанное в Патентных документах 1-3, и могут быть использованы другие способы, с помощью которых можно получить такие же результаты. В последующем процессе электролитического травления бороздки или углубления обрабатываются в соответствии с формой удаленного изоляционного покрытия. Эта форма оказывает большое влияние на магнитные характеристики. Глубина бороздок или углублений, которые являются частями, с которых удалено изоляционное покрытие, составляет 5-40 мкм. Если глубина бороздок или углублений составляет менее 5 мкм, магнитный эффект измельчения магнитного домена становится недостаточным, а если эта глубина составляет более 40 мкм, плотность магнитного потока значительно снижается. В дополнение к этому, если явно не указано иное, начальной точкой глубины является поверхность основного металла стального листа, и расстояние от этой начальной точки до стального листа в направлении внутрь (в направлении толщины листа) упоминается как глубина. Например, глубина 5 мкм относится к расстоянию 5 мкм от поверхности основного металла стального листа до стального листа в направлении внутрь (в направлении толщины листа). Глубина бороздок или углублений может составлять 22 мм или больше или 22 мм или меньше.

[0031]

В дополнение к этому, форма бороздок или углублений и т.п. может подходящим образом регулироваться в соответствии с желаемым эффектом измельчения магнитных доменов и т.п. В одном варианте осуществления ширина бороздки может составлять 50 мкм или больше или 150 мкм или больше. В дополнение к этому, ширина бороздки может составлять 400 мкм или меньше или 150 мкм или меньше. В дополнение к этому, интервал между бороздками может составлять, например, 2 мм или больше или 3 мм или больше. В дополнение к этому, интервал между бороздками может составлять, например, 8 мм или меньше или 3 мм или меньше.

В дополнение к этому, в случае формы ряда точек диаметр точки (точечной отметки) может составлять, например, 50 мкм или больше или 150 мкм или больше. В дополнение к этому, диаметр точки может составлять, например, 400 мкм или меньше или 150 мкм или меньше. Расстояние между центрами смежных точек может составлять, например, 50 мкм или больше или 300 мкм или больше. В дополнение к этому, расстояние между центрами смежных точек составляет 1000 мкм или меньше или 300 мкм или меньше. Интервал между рядами составляет, например, 2 мм или больше или 3 мм или больше. В дополнение к этому, интервал между рядами составляет, например, 8 мм или меньше или 3 мм или меньше. В дополнение к этому, направление линии или ряда точек может составлять угол 45-90° к направлению прокатки.

Флуктуации s ширины бороздок и диаметра углублений являются важными, и для того, чтобы получить эффект управления магнитным доменом, желательно, чтобы стандартное отклонение ширины бороздок и диаметра углублений было в пределах ±20% или меньше в любом случае и для бороздок и для углублений. Стандартное отклонение ширины бороздок и диаметра углублений более предпочтительно находится в пределах ±10%.

[0032]

Глубиной бороздок или углублений можно управлять с помощью плотности тока и времени электролитического травления. В дополнение к этому, скоростью травления можно управлять, изменяя плотность тока. Следовательно, даже если скорость линии меняется в зависимости от состояния оборудования, с этим можно легко справиться.

[0033]

Если плотность тока слишком высока, повреждение изоляционного покрытия становится большим, и оборудование становится большим, и таким образом плотность тока на единицу площади стального листа может составлять 0,6 А/см2 (60 А/дм2) или меньше. В дополнение к этому, если плотность тока будет слишком низкой, то эффективность тока будет падать, но, как описано выше, плотность тока особенно не ограничивается, чтобы соответствовать условиям оборудования. Растворы нейтральных солей, таких как NaCl, NaNO3 и Na2SO4, могут использоваться в качестве раствора электролита для электролитического травления, поскольку их легко обрабатывать. Как было описано выше, поскольку на стальной лист нанесено изоляционное покрытие (резистивное покрытие), травление осуществляется в соответствии со способом непрямой проводимости.

[0034]

На поверхность стального листа, полученного после электролитического травления, поскольку основная сталь обнажается в форме бороздок или углублений, по мере необходимости на всю поверхность стального листа снова может быть нанесено изоляционное покрытие или антикоррозионное покрытие. В этом случае, если SiO2 осаждается в не содержащей форстерита части бороздок или углублений, он легко формирует покрытие, и поэтому стальной лист можно подвергать электролитической обработке в водном растворе силиката.

[0035]

Далее будут подробно описаны условия изготовления изоляционного покрытия (резистивного покрытия) согласно одному варианту осуществления и т.п. Изоляционное покрытие получается путем нанесения покрывающего раствора для формирования изоляционного покрытия на лист анизотропной электротехнической стали, имеющий пленку финишного отжига после финишного отжига, а затем выполнения обработки обжигом.

[0036]

<Раствор для формирования изоляционного покрытия листа анизотропной электротехнической стали>

Покрывающий раствор (жидкость) для формирования изоляционного покрытия листов анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления содержит частицы гидросиликата, содержащие алюминий и борную кислоту. Таким образом, используется изоляционное покрытие, раскрытое в Патентном документе 4.

[0037]

Далее будут описаны соответствующие материалы, составляющие покрывающий раствор в соответствии с настоящим вариантом осуществления.

[0038]

(Частицы гидросиликата)

Покрывающий раствор для формирования изоляционного покрытия содержит частицы гидросиликата. Может использоваться один тип частиц гидросиликата, или могут использоваться два или более типов частиц гидросиликата.

Гидросиликаты также называются глинистыми минералами и во многих случаях имеют слоистую структуру. Слоистая структура состоит из силикатного слоя 1:1, представленного формулой состава X2-3Si2O5(OH)4, и силикатного слоя 2:1, представленного формулой состава X2-3(Si, Al)4O10(OH)2 (где X представляет собой Al, Mg, Fe и т.д.), ламинированных по отдельности или в комбинации. По меньшей мере одно из молекул воды и ионов может содержаться между слоями этой слоистой структуры.

[0039]

Типичные примеры гидросиликатов включают в себя каолин (или каолинит) (Al2Si2O5(OH)4), тальк (Mg3Si4O10(OH)2) и пирофиллит (Al2Si4O10(OH)2). Большинство частиц гидросиликата получается путем очистки и распыления природных гидросиликатов. Для частиц гидросиликатов, с учетом промышленной доступности, предпочтительно использовать по меньшей мере одно из частиц каолина, талька и пирофиллита. В дополнение к этому, для того, чтобы получить исключительное натяжение, исключительную коррозионную стойкость и исключительную химическую стойкость покрытия (не только к кислотам, но также и к щелочам), используются содержащие алюминий частицы гидросиликата. Содержащие алюминий частицы гидросиликата обладают исключительной способностью к реакции с борной кислотой, образуя псевдотетрагональный борат алюминия и диоксид кремния, и в результате получаются исключительные натяжение покрытия, коррозионная стойкость и химическая стойкость. В связи с этим для частиц гидросиликатов предпочтительно использовать по меньшей мере одно из частиц каолина и пирофиллита, и более предпочтительно использовать каолин. Может использоваться комбинация частиц гидросиликатов.

[0040]

Увеличение удельной площади поверхности частиц гидросиликатов способствует реакции между частицами гидросиликатов и борной кислотой. Следовательно, удельная площадь поверхности частиц гидросиликатов предпочтительно составляет 20 м2/г или больше, более предпочтительно 40 м2/г или больше, и еще более предпочтительно 50 м2/г или больше.

С другой стороны, верхний предел удельной площади поверхности особенно не ограничивается, и удельная площадь поверхности может составлять 200 м2/г или меньше, 180 м2/г или меньше, или 150 м2/г или меньше. Когда верхний предел удельной площади поверхности равен или не превышает вышеуказанного значения, становится легко поддерживать стабильность дисперсии (стабильность вязкости) покрывающего раствора для формирования изоляционного покрытия. Удельная площадь поверхности частиц гидросиликатов является удельной площадью поверхности, основанной на способе BET, и измеряется в соответствии со стандартом JIS Z 8830:2013.

[0041]

(Производство частиц гидросиликатов с удельной площадью поверхности 20 м2/г или больше)

Среди частиц гидросиликатов, коммерчески доступных для промышленного применения, трудно получить частицы с удельной площадью поверхности 20 м2/г или больше. Поэтому, например, при обработке коммерческого продукта измельчением можно получить частицы гидросиликатов с удельной площадью поверхности 20 м2/г или больше.

[0042]

Шаровые мельницы, вибрационные мельницы, бисерные мельницы, струйные мельницы и т.п. являются эффективными устройствами для измельчения частиц гидросиликатов. Эти способы измельчения могут представлять собой сухое измельчение, при котором частицы гидросиликатов измельчаются в форме порошка, или мокрое измельчение, при котором частицы гидросиликатов измельчаются в состоянии густой суспензии, в котором частицы гидросиликатов диспергированы в дисперсионной среде, такой как вода или спирт. Для измельчения эффективны как сухое, так и мокрое измельчение. Удельная площадь поверхности частиц гидросиликатов увеличивается с увеличением времени измельчения любым из различных измельчающих устройств. Следовательно, когда время измельчения регулируется, можно получить частицы гидросиликатов, имеющие требуемую удельную площадь поверхности, а также их дисперсию.

[0043]

Форма частиц гидросиликатов особенно не ограничивается, и могут использоваться пластинчатые частицы. Это связано с тем, что во многих случаях частицы гидросиликатов имеют слоистую структуру, т.е. структуру, в которой ламинировано множество слоев. Измельчение вызывает разделение слоев частиц гидросиликатов. Таким образом, при измельчении толщина пластинчатых частиц гидросиликатов становится меньше. При уменьшении их толщины реакция с борной кислотой облегчается. Следовательно, толщина частиц гидросиликатов (пластинчатых частиц) предпочтительно составляет 0,1 мкм или меньше, более предпочтительно 0,05 мкм или меньше, и еще более предпочтительно 0,02 мкм или меньше.

С другой стороны, нижний предел толщины частиц гидросиликатов (пластинчатых частиц) особенно не ограничивается, и если эта толщина является слишком малой, при суспендировании в воде поверхность этих частиц активируется, и вязкость суспензии увеличивается. Следовательно, толщина частиц гидросиликатов может составлять 0,001 мкм или больше, предпочтительно 0,002 мкм или больше, и более предпочтительно 0,005 мкм или больше.

Толщина частиц гидросиликатов (пластинчатых частиц) определяется путем анализа изображения их формы, получаемого с помощью сканирующего электронного микроскопа или просвечивающего электронного микроскопа.

[0044]

В случае мокрого измельчения вязкость дисперсии увеличивается при увеличении удельной площади поверхности частиц гидросиликатов. Поэтому, если удельная площадь поверхности при измельчении увеличивается свыше 200 м2/г, вязкость дисперсии увеличивается, и дисперсия может превратиться в гель, что может помешать измельчению. Следовательно, по мере необходимости к дисперсии может быть добавлен диспергирующий агент.

[0045]

Увеличение вязкости во время измельчения может быть уменьшено путем добавления диспергирующего агента. Однако среди диспергирующих агентов органический диспергирующий агент может разлагаться и науглероживать при обжиге изоляционного покрытия и может науглероживать в листе анизотропной электротехнической стали, и таким образом, если используется диспергирующий агент, то предпочтительным является неорганический диспергирующий агент. Примеры неорганических диспергирующих агентов включают в себя полифосфат, жидкое стекло и т.п. Конкретные примеры первого включают в себя дифосфат натрия, гексаметафосфат натрия и т.п. Конкретные примеры последнего включают в себя силикат натрия, силикат калия и т.п.

Количество этих добавляемых диспергирующих агентов предпочтительно уменьшается до 20 мас.% или меньше относительно полной массы частиц гидросиликатов. Если количество добавляемого неорганического диспергирующего агента составляет 20 мас. % или меньше, изменение состава изоляционного покрытия после обжига уменьшается, и можно легко получить более высокое натяжение покрытия, более высокую коррозионную стойкость и более высокую химическую стойкость. Поскольку диспергирующий агент является необязательным дополнительным компонентом, нижний предел его содержания особенно не ограничивается, и может составлять 0%. Таким образом, покрывающий раствор может не содержать диспергирующего агента, такого как полифосфат или жидкое стекло.

В случае обработки сухим измельчением нет необходимости добавлять диспергирующий агент во время измельчения.

[0046]

(Борная кислота)

В качестве борной кислоты может использоваться кислота, получаемая с помощью известного способа производства, и может использоваться ортоборная кислота или метаборная кислота. В качестве борной кислоты предпочтительно использовать ортоборную кислоту. Борная кислота может быть борной кислотой в виде частиц или борной кислотой, растворенной или диспергированной в воде.

[0047]

(Соотношение содержания частиц гидросиликатов и борной кислоты)

Соотношение содержания частиц гидросиликатов и борной кислоты, содержащихся в покрывающем растворе для формирования изоляционного покрытия, представляет собой молярное отношение B(бор)/Al(алюминий), и особенно не ограничивается. Здесь борная кислота и борат имеют относительно низкую растворимость в воде. Следовательно, если молярное отношение B/Al слишком велико, нет необходимости снижать концентрацию покрывающего раствора, и трудно получить желаемое количество изоляционного покрытия. Следовательно, молярное отношение B/Al составляет 1,5 или меньше, предпочтительно 1,3 или меньше, и более предпочтительно 1,0 или меньше. Нижний предел молярного отношения B/Al особенно не ограничивается, и может составлять 0,05 или больше или 0,1 или больше. Молярное отношение B/Al предпочтительно составляет 0,2 или больше для того, чтобы получить исключительное натяжение покрытия, исключительную коррозионную стойкость и исключительную химическую стойкость. Следовательно, относительное содержание частиц гидросиликатов и борной кислоты, т.е. молярное отношение B(бор)/Al(алюминий), предпочтительно составляет 0,2-1,5.

[0048]

(Дисперсионная среда (или растворитель))

В дополнение к воде можно использовать, например, спирты, такие как этиловый спирт, метиловый спирт и пропиловый спирт в качестве дисперсионной среды или растворителя, используемого для покрывающего раствора для формирования изоляционного покрытия. В качестве дисперсионной среды или растворителя предпочтительно использовать воду, поскольку она не горит.

[0049]

Концентрация твердого содержимого покрывающего раствора для формирования изоляционного покрытия особенно не ограничивается, если она находится в диапазоне, в котором ее можно наносить на лист анизотропной электротехнической стали. Концентрация твердого содержимого покрывающего раствора для формирования изоляционного покрытия может составлять, например, 5 мас. % или больше, и предпочтительно 10 мас. % или больше. В дополнение к этому, концентрация твердого содержимого покрывающего раствора для формирования изоляционного покрытия может составлять, например, 50 мас. % или меньше и предпочтительно 30 мас. % или меньше.

[0050]

В дополнение к этому, по мере необходимости, покрывающий раствор для формирования изоляционного покрытия может содержать или не содержать небольшое количество других добавок до тех пор, пока не ухудшаются свойства покрытия, коррозионная стойкость и химическая стойкость. Другими словами, содержание других добавок может составлять 0 мас.%. Если покрывающий раствор содержит небольшое количество других добавок, их количество может составлять, например, 3 мас.% или меньше или 1 мас.% или меньше по массе сухого остатка покрывающего раствора для формирования изоляционного покрытия. Здесь примеры других добавок включают в себя поверхностно-активное вещество, которое предотвращает отталкивание покрывающего раствора от стального листа.

[0051]

Вязкость покрывающего раствора для формирования изоляционного покрытия предпочтительно составляет 1-100 мПа⋅с с учетом обрабатываемости покрытия и т.п. Если вязкость является слишком высокой, становится трудно наносить покрывающий раствор, а если вязкость является слишком низкой, покрывающий раствор начинает растекаться, и становится трудно получить желаемое количество изоляционного покрытия. Измерение выполняется с помощью вискозиметра типа В (вискозиметра Брукфилда). В дополнение к этому, температура измерения составляет 25°C.

[0052]

При этом, с учетом рабочей среды, покрывающий раствор для формирования изоляционного покрытия предпочтительно не содержит шестивалентного хрома.

В дополнение к этому, для того, чтобы получить изоляционное покрытие, имеющее высокое напряжение, высокую коррозионную стойкость и исключительную химическую стойкость не только к кислоте, но также и к щелочи при травлении, покрывающий раствор для формирования изоляционного покрытия в соответствии с настоящим вариантом осуществления предпочтительно обжигается при высокой температуре, например 600°C или выше. Когда покрывающий раствор для формирования изоляционного покрытия содержит смолу, смола разлагается при обжиге и науглероживается в стальном листе. В результате магнитные характеристики листа анизотропной электротехнической стали ухудшаются. В связи с этим покрывающий раствор для формирования изоляционного покрытия предпочтительно не содержит органического компонента, такого как смола.

[0053]

Здесь вышеупомянутый покрывающий раствор для формирования изоляционного покрытия может придавать натяжение стальному листу за счет формирования покрытия обжигом. Таким образом, вышеупомянутый покрывающий раствор для изоляционного покрытия является подходящим в качестве покрывающего раствора для формирования изоляционного покрытия листа анизотропной электротехнической стали. Здесь вышеупомянутый покрывающий раствор для формирования изоляционного покрытия может быть нанесен на лист изотропной электротехнической стали. Однако, даже если вышеупомянутый покрывающий раствор для формирования изоляционного покрытия наносится на лист изотропной электротехнической стали, изоляционное покрытие по существу не содержит органического компонента, и нет никакого эффекта улучшения свойства пробиваемости стального листа. Следовательно, выгоды от нанесения на лист изотропной электротехнической стали являются малыми.

[0054]

(Способ приготовления покрывающего раствора)

Покрывающий раствор для формирования изоляционного покрытия может быть приготовлен путем смешивания и перемешивания частиц гидросиликата и борной кислоты вместе с дисперсионной средой (растворителем). Порядок, в котором добавляются частицы гидросиликата и борная кислота, особенно не ограничивается. Например, может быть приготовлена дисперсия, в которой заданное количество частиц гидросиликата диспергировано в воде в качестве дисперсионной среды, а затем может быть добавлено, смешано и перемешано заданное количество борной кислоты. В дополнение к этому, может быть приготовлен водный раствор борной кислоты, в котором предопределенное количество борной кислоты растворяется в воде в качестве растворителя, а затем к этому водному раствору борной кислоты может быть добавлено, смешано и перемешано заданное количество частиц гидросиликата.

Кроме того, при необходимости могут быть добавлены, смешаны и перемешаны другие добавки. В дополнение к этому, покрывающий раствор для формирования изоляционного покрытия может быть отрегулирован таким образом, чтобы он имел желаемую концентрацию твердых веществ. Температура жидкого покрывающего раствора может быть высокой (например 50°C) или комнатной (например 25°C).

[0055]

(Анализ компонентов покрывающего раствора)

В покрывающем растворе для формирования изоляционного покрытия молярное отношение B/Al может быть измерено следующим образом.

В покрывающем растворе, в котором смешаны частицы гидросиликата и борная кислота, эти два компонента практически не реагируют друг с другом при температуре 100°C или ниже. Следовательно, покрывающий раствор при 100°C или ниже находится, например, в состоянии густой суспензии, в котором частицы гидросиликата диспергированы в водном растворе борной кислоты.

В особенности, сначала покрывающий раствор для формирования изоляционного покрытия фильтруется. В результате покрывающий раствор разделяется на фильтрат, содержащий водный раствор борной кислоты, полученный из борной кислоты перед смешиванием, и остаток, содержащий гидросиликат, полученный из частиц гидросиликата. Затем фильтрат подвергается анализу ICP-AES (атомно-эмиссионная спектроскопия с индуктивно сопряженной плазмой), и выясняется количество борной кислоты. В дополнение к этому, из массы остатка уточняется количество гидросиликата, остаток дополнительно подвергается рентгенофлюоресцентному анализу, и таким образом выясняется концентрация алюминия, содержащегося в гидросиликате. Путем корректировки вышеупомянутых результатов уточняется молярное отношение (B/Al) бора к алюминию в покрывающем растворе.

В дополнение к этому, для определения удельной площади поверхности частиц гидросиликата отделенные выше частицы гидросиликата диспергируются в растворителе, в котором частицы гидросиликата не растворяются. Затем их удельная площадь поверхности определяется вышеупомянутым способом BET. В дополнение к этому, толщина частиц гидросиликата (пластинчатых частиц) определяется с помощью вышеупомянутого наблюдения под электронным микроскопом.

[0056]

(Нанесение покрывающего раствора для формирования изоляционного покрытия и его обжиг)

Покрывающий раствор для формирования изоляционного покрытия наносится на лист анизотропной электротехнической стали после финишного отжига, и затем выполняется его обжиг. Количество покрытия особенно не ограничивается. Для того, чтобы получить исключительное натяжение покрытия, исключительную коррозионную стойкость и исключительную химическую стойкость, покрывающий раствор предпочтительно наносится так, чтобы количество изоляционного покрытия после его формирования находилось в диапазоне 1-10 г/м2. Более предпочтительно покрывающий раствор наносится так, чтобы количество изоляционного покрытия после его формирования находилось в диапазоне 2-8 г/м2. Здесь, количество покрытия (количество изоляционного покрытия) после обжига может быть определено из разности веса до и после отслаивания изоляционного покрытия.

Здесь в изоляционном покрытии в соответствии с настоящим вариантом осуществления с учетом приемлемой вероятности натяжение покрытия может составлять 5 МПа или больше, предпочтительно 8 МПа или больше, и более предпочтительно 10 МПа или больше. Кроме того, коррозионная стойкость может составлять 10% или меньше, предпочтительно 5% или меньше, более предпочтительно 1% или меньше, и наиболее предпочтительно 0%. В дополнение к этому, в качестве показателя исключительной химической стойкости можно использовать плотность тока 0,5 A/см2 или меньше, предпочтительно 0,2 A/см2 или меньше, и еще более предпочтительно 0,1 A/см2 или меньше через 20 с после подачи напряжения при указанных условиях.

[0057]

Способ нанесения покрывающего раствора для формирования изоляционного покрытия на лист анизотропной электротехнической стали после финишного отжига особо не ограничивается. Примеры этого включают в себя способы нанесения покрытия валиком, распылением или погружением.

[0058]

Покрывающий раствор для формирования изоляционного покрытия наносится на поверхность стального листа после финишного отжига, а затем обжигается. Для того, чтобы сформировать плотное изоляционное покрытие и получить исключительное натяжение покрытия, исключительную коррозионную стойкость и исключительную химическую стойкость, стимулируется реакция между частицами гидросиликата и борной кислотой. Многие гидросиликаты выделяют структурную воду при температуре нагрева приблизительно 550°C, и при этом реагируют с борной кислотой. Если температура обжига ниже 600°C, реакция между частицами гидросиликата и борной кислотой является недостаточной. Поэтому образуется изоляционное покрытие, в котором смешаны частицы гидросиликата и борная кислота. Следовательно, температура обжига может составлять 600°С или выше. Температура обжига предпочтительно составляет 700°C или выше, и может составлять 800°C или выше. С другой стороны, если используется температура обжига выше 1000°С, поскольку лист анизотропной электротехнической стали размягчается и легко деформируется, температура обжига может составлять 1000°C или ниже. Температура обжига предпочтительно составляет 950°C или ниже и более предпочтительно 900°C или ниже, и может составлять 850°C или ниже или 800°C или ниже. Время обжига может составлять, например, 5 с или больше и предпочтительно 10 с или больше. В дополнение к этому, время обжига может составлять 300 с или меньше и предпочтительно 120 с или меньше.

[0059]

Здесь способ нагревания для проведения обработки обжигом особенно не ограничивается, и его примеры включает в себя способы с использованием радиационной печи, печи с горячим воздухом, индукционного нагрева и т.п.

[0060]

Для того, чтобы получить исключительное натяжение покрытия, исключительную коррозионную стойкость и исключительную химическую стойкость, изоляционное покрытие, сформированное на поверхности стального листа после обжига, предпочтительно представляет собой плотное изоляционное покрытие. В связи с этим, толщина изоляционного покрытия предпочтительно составляет 0,5 мкм или больше, и более предпочтительно 1 мкм или больше. В дополнение к этому, толщина изоляционного покрытия предпочтительно составляет 5 мкм или меньше, и более предпочтительно 4 мкм или меньше.

Здесь толщина изоляционного покрытия после обработки обжигом может быть определена с помощью наблюдения поперечного сечения под SEM.

[0061]

Плотность может быть оценена по пористости изоляционного покрытия. Считается, что если изоляционное покрытие содержит большое количество пустот, изоляционное покрытие имеет низкое натяжение покрытия, а также низкую коррозионную стойкость и низкую химическую стойкость. В изоляционном покрытии для листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления пористость составляет 10% или меньше, предпочтительно 5% или меньше, более предпочтительно 3% или меньше, еще более предпочтительно 2% или меньше, и особенно предпочтительно 1% или меньше.

[0062]

Посредством вышеописанных процессов с использованием вышеописанного покрывающего раствора для формирования изоляционного покрытия получается лист анизотропной электротехнической стали, имеющий исключительные свойства натяжения покрытия, коррозионной стойкости и химической стойкости. В дополнение к этому, лист анизотропной электротехнической стали, на который нанесено изоляционное покрытие с использованием вышеупомянутого покрывающего раствора для формирования изоляционного покрытия, имеет исключительные магнитные характеристики и дополнительно имеет исключительный коэффициент заполнения.

[0063]

Способы оценки свойств покрытия, коррозионной стойкости, магнитных характеристик и пористости изоляционного покрытия листа анизотропной электротехнической стали являются следующими.

[0064]

(Коррозионная стойкость)

Водный раствор NaCl с концентрацией 5 мас.% непрерывно распыляется на лист анизотропной электротехнической стали, сформированный в виде образца размером 60 мм×100 мм, в то время как температура поддерживается на уровне 35°C, и через 48 часов наблюдается состояние появления ржавчины, и рассчитывается доля площади, занятой ржавчиной.

[0065]

(Натяжение покрытия)

Натяжение покрытия рассчитывается по короблению стального листа, возникающему при формировании изоляционного покрытия только на одной поверхности.

Натяжение покрытия определяется по следующей формуле.

Формула: натяжение покрытия=190×толщина листа (мм)×коробление листа (мм)/{длина листа (мм)}2 [МПа]

[0066]

(Химическая стойкость)

Для того, чтобы количественно оценить химическую стойкость изоляционного покрытия к кислоте и щелочи, можно измерить плотность тока следующим способом. А именно, существует способ, при котором часть покрытия резистом с определенной площадью, представляющая собой часть, в которой основная сталь не обнажена, погружается в раствор электролита, и наблюдается изменение тока во времени при постоянном напряжении. Например, лист анизотропной электротехнической стали, полученный при обжиге покрывающего раствора так, чтобы изоляционное покрытие (резистивное покрытие) имело количество покрытия приблизительно 4,5 г/м2, режется на куски размером 55 мм × 150 мм и покрывается виниловой клейкой лентой так, чтобы часть покрытия резиста размером 20 мм × 20 мм была обнажена и обращена к противоэлектроду из листа титана с платиновым покрытием в 10% растворе NaCl, расстояние между электродами устанавливается равным 40 мм, электролиз выполняется путем приложения напряжения 10 В между электродами, и измеряется изменение с течением времени плотности тока, который течет между электродами. Можно считать, что даже если электролиз инициируется приложением напряжения, чем труднее протекание тока, тем меньше вероятность возникновения отслоения, то есть химическая стойкость выше. Можно сравнивать плотность тока через 20 с после приложения напряжения к каждому образцу.

[0067]

(Коэффициент заполнения)

Коэффициент заполнения измеряется в соответствии со способом, описанным в стандарте JIS C 2550-5:2011.

[0068]

(Пористость изоляционного покрытия)

Изображение поперечного сечения изоляционного покрытия получается с помощью обратнорассеянных электронов. Это изображение подвергается обработке бинаризации для получения бинарного изображения. Площадь AC поперечного сечения получается путем исключения площади пустот (пор) из этого бинарного изображения.

Площадь поперечного сечения, включающая площадь пустот (пор), получается из бинарного изображения с пустотами. Затем пористость F определяется по следующей Формуле (F).

Изоляционное покрытие наблюдается при увеличении 5000х для того, чтобы получить пять изображений, и среднее значение полученной пористости вычисляется и используется в качестве пористости изоляционного покрытия.

Формула (F) F={1-(AC/A)}×100

[0069]

(Магнитные потери и плотность магнитного потока)

Магнитные потери и плотность магнитного потока измеряются в соответствии со способом, описанным в стандарте JIS C 2550-1:2011. В частности, измеряются магнитные потери (W17/50) на единицу массы при условиях амплитуды 1,7 Тл и частоты 50 Гц для плотности магнитного потока измерения. В дополнение к этому, для плотности магнитного потока (B8) измеряется значение плотности магнитного потока при намагничивающей силе 800 A/м.

[0070]

Выше были описаны примеры предпочтительных вариантов осуществления настоящего изобретения, но настоящее изобретение не ограничивается вышеприведенными примерами. Вышеописанные варианты осуществления являются всего лишь примерами, и любой вариант осуществления, который имеет по существу ту же самую конфигурацию и показывает эффект, аналогичный технической идее, описанной в формуле настоящего изобретения, также входит в область охвата настоящего изобретения.

[Примеры]

[0071]

Далее настоящее изобретение будет подробно описано со ссылками на примеры, однако настоящее изобретение не ограничивается этими примерами. Специалисту в данной области техники будет очевидно, что различные изменения или модификации могут быть сделаны в рамках технических идей, описанных в формуле изобретения, и все они очевидно принадлежат технической области охвата настоящего изобретения.

[0072]

[Лист анизотропной электротехнической стали предшествующего уровня техники]

В соответствии с раскрытием Патентного документа 3 был изготовлен лист анизотропной электротехнической стали с изоляционным покрытием (резистивным покрытием), обожженным при различных температурах обжига, и были измерены натяжение покрытия и химическая стойкость (плотность тока через 20 с после начала электролитического травления для резистивного покрытия). В частности, использовалась покрывающая жидкость, содержащая фосфат алюминия (водный раствор с концентрацией 50 мас.%: 57 м.ч.), хромовый ангидрид (6 м.ч.) и коллоидный диоксид кремния (водная дисперсия с концентрацией 20 мас.%: 100 м.ч.). Массовое отношение Ws коллоидного диоксида кремния к фосфату алюминия в покрывающей жидкости составляло 0,70. Этот покрывающий раствор был нанесен на финишно отожженный лист анизотропной электротехнической стали (толщина листа 0,23 мм, B8=1,93 Tл), высушен и обожжен при 400°C, 500°C, 600°C, 700°C, 750°C, 800°C, 850°C, 900°C и 950°C для того, чтобы сформировать изоляционное покрытие. Количество сформированного изоляционного покрытия поддерживалось на уровне приблизительно 4,5 г/м2. Вышеупомянутые «натяжение покрытия» и «химические свойства» оценивались для каждого листа анизотропной электротехнической стали, на котором было сформировано изоляционное покрытие. Результаты показаны на Фиг. 2.

Натяжение покрытия составило приблизительно 0 МПа при температуре обжига 700°C или ниже, натяжение покрытия увеличивалось, когда температура обжига была выше 700°C, и составило приблизительно 8 МПа при 850°C или 900°C, но уменьшилось при 950°C.

С другой стороны, что касается химической стойкости (плотности тока через 20 с после начала электролитического травления для резистивного покрытия), то по мере увеличения температуры обжига плотность тока также увеличивалась и при 700°C составила приблизительно 0,6 A/см2, что находится за пределами диапазона 0,5 A/см2 или меньше, который рассматривался как устойчивая область, где отслаивание изоляционного покрытия не происходит. При дальнейшем повышении температуры обжига плотность тока также увеличивалась, что свидетельствовало о недостаточной химической стойкости.

[0073]

[Лист анизотропной электротехнической стали в соответствии с настоящим изобретением]

В соответствии с настоящим изобретением был подготовлен лист анизотропной электротехнической стали, имеющий изоляционное покрытие, обожженное при различных температурах, и были измерены натяжение покрытия и химическая стойкость (плотность тока через 20 с после начала электролитического травления резистивного покрытия). В частности, коммерчески доступные частицы гидросиликата каолина были измельчены в шаровой мельнице так, чтобы их удельная площадь поверхности была равна 50 м2/г. Покрывающая жидкость была приготовлена путем добавления водного раствора борной кислоты таким образом, чтобы молярное отношение B/Al составляло 0,8, а концентрация твердого вещества составляла 25%. Этот покрывающий раствор был нанесен на финишно отожженный лист анизотропной электротехнической стали (толщина листа 0,23 мм, B8=1,93 Tл), высушен и обожжен при 400°C, 500°C, 600°C, 700°C, 750°C, 800°C, 850°C, 900°C и 950°C для того, чтобы сформировать изоляционное покрытие. Количество сформированного изоляционного покрытия поддерживалось на уровне приблизительно 4,5 г/м2. Вышеупомянутые «натяжение покрытия» и «химические свойства» оценивались для листа анизотропной электротехнической стали, на котором было сформировано изоляционное покрытие. Результаты показаны на Фиг. 3.

Натяжение покрытия составило 2 МПа или меньше при температуре обжига 500°C или ниже, натяжение покрытия увеличивалось, когда температура обжига была выше 500°C, и составило больше чем приблизительно 8 МПа при 600°C, при дальнейшем повышении температуры обжига натяжение также увеличивалось, и высокое натяжение покрытия, составляющее 10 МПа или больше, было получено при 750°C или выше.

С другой стороны, что касается химической стойкости (плотности тока через 20 с после начала электролитического травления для резистивного покрытия), в отличие от примера из предшествующего уровня техники, плотность тока уменьшалась по мере повышения температуры обжига и была значительно ниже примерно 0,1 A/см2 при 600°С. Это вполне соответствует диапазону 0,5 A/см2 или меньше, который рассматривался как устойчивая область, где отслаивание изоляционного покрытия не происходит. При дальнейшем повышении температуры обжига плотность тока еще больше уменьшалась, что подтверждало достаточную химическую стойкость.

[0074]

[Улучшение значения магнитных потерь в результате создания бороздок или рядов точечных углублений]

Как показано в Таблице 1, были измерены значения магнитных потерь до и после создания бороздок путем электролитического травления на листе анизотропной электротехнической стали предшествующего уровня техники, имеющем изоляционное покрытие (резистивное покрытие), и листе анизотропной электротехнической стали в соответствии с настоящим изобретением, имеющем изоляционное покрытие (резистивное покрытие).

[0075]

В Таблице 1 № 1 был примером листа анизотропной электротехнической стали, имеющего изоляционное покрытие, сформированное с использованием покрывающего раствора, содержащего коллоидный диоксид кремния, фосфат и хромовую кислоту.

№ 2 был примером листа анизотропной электротехнической стали, имеющего изоляционное покрытие с тем же составом, что и в № 1, и произведенного при температуре обжига ниже, чем в примере № 1.

№№ 3 и 4 были примерами листа анизотропной электротехнической стали, имеющего изоляционное покрытие, сформированное с использованием покрывающего раствора, содержащего золь глинозема и борную кислоту.

№№ 5-11 были примерами листа анизотропной электротехнической стали, имеющего изоляционное покрытие, сформированное с использованием покрывающего раствора, содержащего каолин и борную кислоту.

№ 12 был примером листа анизотропной электротехнической стали, имеющего изоляционное покрытие, сформированное с использованием покрывающего раствора, содержащего пирофиллит и борную кислоту.

На поверхностях основных сталей №№ 1-12 была сформирована пленка финишного отжига, состоящая в основном из форстерита. В дополнение к этому, изоляционные покрытия №№ 5-12 содержали псевдотетрагональный борат алюминия и диоксид кремния.

[0076]

Было измерено натяжение покрытия каждого листа анизотропной электротехнической стали после формирования изоляционного покрытия. Натяжение покрытия, показанное в Таблице 1, было измерено после обжига и перед облучением лазером YAG, которое будет описано ниже.

[0077]

В этом примере изоляционное покрытие локально отслоилось под действием лазерного излучения YAG для обработки бороздок или рядов точечных углублений с помощью электролитического травления.

В случае №№ 1-3 и 5-10 на поверхности листа анизотропной электротехнической стали изоляционное покрытие удалялось в форме линий с шириной 0,15 мм с интервалами 3 мм перпендикулярно к направлению прокатки.

В случае №№ 4, 11 и 12 на поверхности листа анизотропной электротехнической стали изоляционное покрытие удалялось в форме рядов точек (интервал между точками: 0,3 мм) с диаметром 0,15 мм с интервалами между рядами 3 мм перпендикулярно к направлению прокатки.

[0078]

Затем каждый лист анизотропной электротехнической стали, с которого изоляционное покрытие было локально удалено, подвергался электролитическому травлению 10%-ным раствором NaCl с образованием линейных бороздок или рядов точечных углублений. Глубина бороздок и углублений регулировалась плотностью тока и временем электролиза при электролитическом травлении.

[0079]

Путем наблюдения под микроскопом поверхности после обработки ширина бороздки или диаметр углубления измерялись в 100 положениях для одного состояния, и определялось их стандартное отклонение.

[0080]

До и после обработки бороздки в соответствии с методом, описанным в JIS C 2550-1:2011, измерялись магнитные потери (W17/50) на единицу массы при условиях амплитуды 1,7 Тл и частоты 50 Гц для плотности магнитного потока измерения. Результаты показаны в Таблице 1.

[0081]

[Таблица 1]

[0082]

На основе Таблицы 1 было установлено, что в примерах №№ 1, 3 и 4, несмотря на получение требуемого натяжения покрытия, ширина бороздки сильно варьировалась из-за плохого резистивного свойства, и было трудно уменьшить магнитные потери.

Было обнаружено, что в примере № 2, хотя резистивное свойство было благоприятным, эффект снижения магнитных потерь не был получен, потому что натяжение покрытия было малым.

Было обнаружено, что в примере № 7 не было получено достаточного эффекта снижения магнитных потерь, потому что глубина бороздки была слишком малой и составляла всего 4 мкм.

Было обнаружено, что в примере № 10 не было получено достаточного эффекта снижения магнитных потерь, потому что глубина бороздки была слишком большой и составляла 50 мкм.

обнаружено, что в примерах №№ 5, 6, 8, 9, 11 и 12 из-за благоприятного резистивного свойства флуктуации ширины бороздки и диаметра были малыми, а натяжение покрытия было высоким. Таким образом, было обнаружено, что если глубина бороздки находилась в диапазоне от 5 до 40 мкм, проявлялся эффект измельчения магнитных доменов, и был получен лист анизотропной электротехнической стали с низкими магнитными потерями.

Изобретение относится к листу анизотропной электротехнической стали и к способу его производства. Лист имеет пленку финишного отжига, состоящую в основном из форстерита, и изоляционное покрытие, содержащее на своей поверхности псевдотетрагональный борат алюминия и диоксид кремния, причем одна или обе поверхности стального листа имеют линейные бороздки или ряды углублений точечной формы глубиной от 5 до 40 мкм. Технический результат заключается в уменьшении магнитных потерь в листах анизотропной электротехнической стали. 2 н.п. ф-лы, 3 ил., 1 табл.

1. Лист анизотропной электротехнической стали, имеющий пленку финишного отжига, состоящую в основном из форстерита, и изоляционное покрытие, содержащее на своей поверхности псевдотетрагональный борат алюминия и диоксид кремния,

причем одна или обе поверхности стального листа имеют линейные бороздки или ряды углублений точечной формы глубиной от 5 до 40 мкм.

2. Способ производства листа анизотропной электротехнической стали по п. 1, содержащий формирование изоляционного покрытия путем нанесения покрывающего раствора, состоящего из частиц водного силиката, содержащих алюминий и борную кислоту, на лист анизотропной электротехнической стали после финишного отжига и обжига этого покрытия, затем удаление части изоляционного покрытия на одной или обеих поверхностях в линейной форме или в форме ряда точек для обнажения основной стали, а затем формирование линейных бороздок или рядов точечных углублений глубиной от 5 до 40 мкм путем электролитического травления.

| JP 2001316896 A, 16.11.2001 | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| ОКСИД МАГНИЯ ДЛЯ ОТЖИГОВЫХ СЕПАРАТОРОВ И АНИЗОТРОПНАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ ЛИСТОВАЯ СТАЛЬ | 2017 |

|

RU2719825C1 |

Авторы

Даты

2024-07-02—Публикация

2022-03-11—Подача