ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к листу анизотропной электротехнической стали и к способу формирования изоляционного покрытия.

Приоритет испрашивается по заявке на патент Японии № 2021-064965, поданной 6 апреля 2021 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Листы анизотропной электротехнической стали используются главным образом в трансформаторах. Трансформатор непрерывно возбуждается в течение длительного периода времени от его установки до вывода из эксплуатации, и таким образом непрерывно создает потери энергии. Следовательно, потеря энергии, возникающая, когда трансформатор намагничивается переменным током, то есть магнитные потери, является основным параметром, который определяет рабочие характеристики трансформатора.

[0003]

Для того, чтобы уменьшить магнитные потери листа анизотропной электротехнической стали, множество методик было разработано с точки зрения (a) высокого выравнивания зерен в ориентации {110}<001> (ориентации Госса), (b) увеличения электрического сопротивления стального листа путем увеличения количества растворенных элементов, таких как Si, или (c) уменьшения толщины электротехнического стального листа.

[0004]

В дополнение к этому, приложение натяжения к стальному листу эффективно снижает магнитные потери. Формирование покрытия из материала, имеющего коэффициент теплового расширения меньший, чем у стального листа, на поверхности стального листа при высокой температуре является эффективной мерой снижения магнитных потерь. Покрытие на основе форстерита (неорганическое покрытие), которое образуется в результате реакции между оксидом на поверхности стального листа и разделительным средством отжига на стадии вторичного рекристаллизационного отжига листа электротехнической стали и имеет превосходную адгезию покрытия, представляет собой покрытие, которое может прикладывать натяжение к стальному листу.

[0005]

В дополнение к этому, например, способ, раскрытый в Патентном документе 1, в котором жидкость для покрытия, содержащая в основном коллоидный диоксид кремния и фосфат, запекается на поверхности стального листа для формирования изоляционного покрытия, является высокоэффективным при приложении натяжения к стальному листу, и таким образом является эффективным способом для уменьшения магнитных потерь. Поэтому в общем способе производства листа анизотропной электротехнической стали оставляют покрытие на основе форстерита, полученное на стадии вторичного рекристаллизационного отжига, и на покрытие на основе форстерита наносят изоляционное покрытие, содержащее главным образом фосфат.

[0006]

Однако, в последние годы растет спрос на миниатюризацию и высокие характеристики трансформаторов, а для миниатюризации трансформаторов требуется лист анизотропной электротехнической стали, имеющий хорошие магнитные потери даже при высокой плотности магнитного потока, то есть обладающий превосходными магнитными потерями в сильном магнитном поле. В то же время в последние годы стало ясно, что покрытие на основе форстерита препятствует движению стенки магнитного домена и оказывает негативное влияние на магнитные потери. В листе анизотропной электротехнической стали магнитный домен изменяется из-за движения стенки магнитного домена под действием переменного магнитного поля. Плавное и быстрое движение магнитной доменной стенки эффективно снижает магнитные потери. Однако, само покрытие на основе форстерита является немагнитным материалом и имеет неравномерную структуру на границе раздела стального листа и покрытия, и эта неравномерная структура препятствует движению стенки магнитного домена. Поэтому считается, что покрытие на основе форстерита отрицательно влияет на магнитные потери.

Поэтому в качестве меры по уменьшению магнитных потерь в сильном магнитном поле были изучены способ удаления неорганического покрытия механическим образом, например полировкой, или химическим образом, например травлением, методика производства листа анизотропной электротехнической стали без неорганического покрытия путем предотвращения образования неорганического покрытия при высокотемпературном отжиге вторичной рекристаллизации, а также методика приведения поверхности стального листа в зеркальное состояние (другими словами, методика магнитного сглаживания поверхности стального листа).

[0007]

Например, в качестве методики предотвращения образования неорганического покрытия Патентный документ 2 раскрывает методику, в которой травление выполняется после обычного вторичного рекристаллизационного отжига для удаления поверхностных образований, а затем поверхность стального листа доводится до зеркального состояния путем химической полировки или электролитической полировки. Было обнаружено, что путем формирования изоляционного покрытия с натяжением на поверхности листа анизотропной электротехнической стали, не имеющего неорганического покрытия, который получается таким известным способом, можно получить лучший эффект снижения магнитных потерь. В дополнение к этому, в соответствии с изоляционным покрытием с натяжением в дополнение к улучшению магнитных потерь могут быть получены различные свойства, такие как коррозионная стойкость, термостойкость и свойство скольжения.

[0008]

Однако неорганическое покрытие обладает эффектом проявления изоляционных свойств и действует в качестве промежуточного слоя для обеспечения адгезии при формировании покрытия с натяжением (изоляционного покрытия с натяжением). Таким образом, поскольку неорганическое покрытие формируется в состоянии глубокого проникновения в стальной лист, адгезия к стальному листу, который представляет собой металл, является превосходной. Следовательно, в том случае, когда на поверхности неорганического покрытия формируется покрытие с натяжением, содержащее в основном коллоидный диоксид кремния, фосфат и т.п., адгезия покрытия является превосходной. С другой стороны, в большинстве случаев связывание между металлом и оксидом является затруднительным. Поэтому было трудно обеспечить достаточную адгезию между покрытием с натяжением и поверхностью стального листа при отсутствии неорганического покрытия.

Поэтому в случае формирования покрытия с натяжением на листе анизотропной электротехнической стали, не имеющем неорганического покрытия, было исследовано создание слоя, который действует как промежуточный слой вместо неорганического покрытия.

[0009]

Например, Патентный документ 3 раскрывает методику, в которой лист анизотропной электротехнической стали, не имеющий неорганического покрытия, отжигается в слабовосстановительной атмосфере, кремний, который неизбежно содержится в листе кремнистой стали, избирательно термически окисляется с образованием слоя SiO2 на поверхности стального листа, и после этого формируется изоляционное покрытие с натяжением. Патентный документ 4 раскрывает методику, в которой лист анизотропной электротехнической стали, не имеющий неорганического покрытия, подвергается анодной электролитической обработке в водном растворе силиката с образованием слоя SiO2 на поверхности стального листа, и после этого формируется изоляционное покрытие с натяжением.

[0010]

Патентный документ 5 раскрывает методику, в которой покрытие, которое должно стать промежуточным слоем, наносится заранее, когда формируется покрытие с натяжением, обеспечивая тем самым адгезию изоляционного покрытия с натяжением.

[0011]

Патентный документ 6 раскрывает лист анизотропной электротехнической стали, включающий в себя основной стальной лист и изоляционное покрытие с натяжением, в котором создающее натяжение изоляционное покрытие с натяжением присутствует на поверхности листа анизотропной электротехнической стали, и оксидный слой на основе железа, имеющий толщину 100-500 нм, присутствует между основным стальным листом и изоляционным покрытием с натяжением.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0012]

[Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация № S48-039338

[Патентный документ 2] Японская нерассмотренная патентная заявка, Первая публикация № S49-96920

[Патентный документ 3] Японская нерассмотренная патентная заявка, Первая публикация № H6-184762

[Патентный документ 4] Японская нерассмотренная патентная заявка, Первая публикация № H11-209891

[Патентный документ 5] Японская нерассмотренная патентная заявка, Первая публикация № H5-279747

[Патентный документ 6] Японская нерассмотренная патентная заявка, Первая публикация № 2020-111814

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0013]

Однако, в методике, раскрытой в Патентном документе 3, для выполнения отжига в слабовосстановительной атмосфере необходимо подготовить установку для отжига, способную контролировать атмосферу, так что возникает проблема со стоимостью обработки. В методике, раскрытой в Патентном документе 4, для получения слоя SiO2, который имеет достаточную адгезию к изоляционному покрытию с натяжением на поверхности стального листа, путем выполнения анодной электролитической обработки в водном растворе силиката, необходимо подготовить новую установку для электролитической обработки, так что возникает проблема со стоимостью обработки.

В методике, раскрытой в Патентном документе 5, существует проблема, заключающаяся в том, что изоляционное покрытие с натяжением, имеющее большое натяжение, не может удерживаться с хорошей адгезией.

В методике, раскрытой в Патентном документе 6, описывается, что для формирования слоя оксида на основе железа лист анизотропной электротехнической стали после поверхностной обработки нагревается в атмосфере, имеющей концентрацию кислорода 1-21 об. % и точку росы от -20°C до 30°C при температуре стального листа 700°C - 900°C в течение 5-60 с. Следовательно, в случае производства стального листа с неорганическим покрытием на той же самой линии необходимо менять атмосферу в печи отжига, что приводит к ухудшению обрабатываемости.

[0014]

Как было описано выше, из-за ограничений в оборудовании и способа, который не ухудшает технологичность, было трудно создать лист анизотропной электротехнической стали без покрытия на основе форстерита, который имел бы превосходную адгезию покрытия, высокое натяжение покрытия и превосходные магнитные характеристики.

Следовательно, задачей настоящего изобретения является предложить лист анизотропной электротехнической стали без покрытия на основе форстерита, который имеет превосходную адгезию покрытия, отличное натяжение покрытия и превосходные магнитные характеристики. Другой задачей настоящего изобретения является предложить способ формирования изоляционного покрытия листа анизотропной электротехнической стали.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0015]

Авторы настоящего изобретения изучили вышеупомянутые проблемы. В результате было обнаружено, что в листе анизотропной электротехнической стали, не имеющем покрытия на основе форстерита, за счет формирования оксидного слоя на основе железа на поверхностном слое основного стального листа и обеспечения промежуточного слоя, содержащего кристаллический фосфат металла между основным стальным листом и покрытием с натяжением, можно улучшить адгезию покрытия, натяжение покрытия и магнитные характеристики.

[0016]

Настоящее изобретение было создано на основе вышеописанных результатов. Суть настоящего изобретения заключается в следующем.

[1] Лист анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения включает в себя: основной стальной лист; и изоляционное покрытие, сформированное на поверхности основного стального листа, в котором основной стальной лист включает в себя оксидный слой на основе железа, содержащий оксид на основе железа на стороне изоляционного покрытия, изоляционное покрытие включает в себя промежуточный слой, сформированный на стороне основного стального листа и содержащий кристаллический фосфат металла, и слой покрытия с натяжением, сформированный на поверхностной стороне изоляционного покрытия, причем средняя толщина оксидного слоя на основе железа составляет 0,10-1,50 мкм, средняя толщина промежуточного слоя составляет 0,3-10,0 мкм, средняя толщина изоляционного покрытия составляет 2,0-10,0 мкм, кристаллический фосфат металла промежуточного слоя представляет собой одно, два или более из фосфата цинка, фосфата марганца, фосфата железа и фосфата цинка-кальция, слой покрытия с натяжением содержит фосфат металла и диоксид кремния, и количество диоксида кремния в слое покрытия с натяжением составляет 20-60 мас. %.

[2] Способ формирования изоляционного покрытия согласно другому аспекту настоящего изобретения является способом формирования изоляционного покрытия в листе анизотропной электротехнической стали по п. [1], включающим в себя: процесс вторичного рекристаллизационного отжига, содержащий нанесение на стальной лист разделительного средства отжига, содержащего 10-100 мас. % Al2O3, сушку стального листа и выполнение вторичного рекристаллизационного отжига стального листа; процесс удаления разделительного средства отжига для удаления избыточного количества разделительного средства отжига со стального листа после процесса вторичного рекристаллизационного отжига; процесс погружения для погружения стального листа после процесса удаления разделительного средства отжига в обрабатывающую жидкость, содержащую 5-50 мас.% фосфата металла, при температуре жидкости 40°C - 85°C на 5-150 с; процесс сушки, содержащий извлечение стального листа из обрабатывающей жидкости после процесса погружения, удаление избыточного количества обрабатывающей жидкости и сушку стального листа; и процесс формирования слоя покрытия с натяжением, содержащий нанесение на стальной лист после процесса сушки жидкости для покрытия, содержащей фосфат металла и коллоидный диоксид кремния, так, чтобы количество коллоидного диоксида кремния составляло 30-150 м.ч. на 100 м.ч. фосфата металла, сушку стального листа и его выдержку при 800°C - 950°C в атмосфере с точкой росы 30°C или ниже в течение 10-100 с.

[3] Способ формирования изоляционного покрытия по п. [2], в котором разделительное средство отжига может дополнительно содержать одно или два из MgO: 5-90 мас.% и хлорида: 0,5-10,0 мас.%.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0017]

В соответствии с вышеописанным аспектом настоящего изобретения можно обеспечить лист анизотропной электротехнической стали без покрытия на основе форстерита, который имеет превосходную адгезию покрытия, отличное натяжение покрытия и превосходные магнитные характеристики. В дополнение к этому, в соответствии с вышеописанным аспектом настоящего изобретения можно обеспечить способ формирования изоляционного покрытия листа анизотропной электротехнической стали, имеющего превосходную адгезию покрытия и превосходные магнитные характеристики.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018]

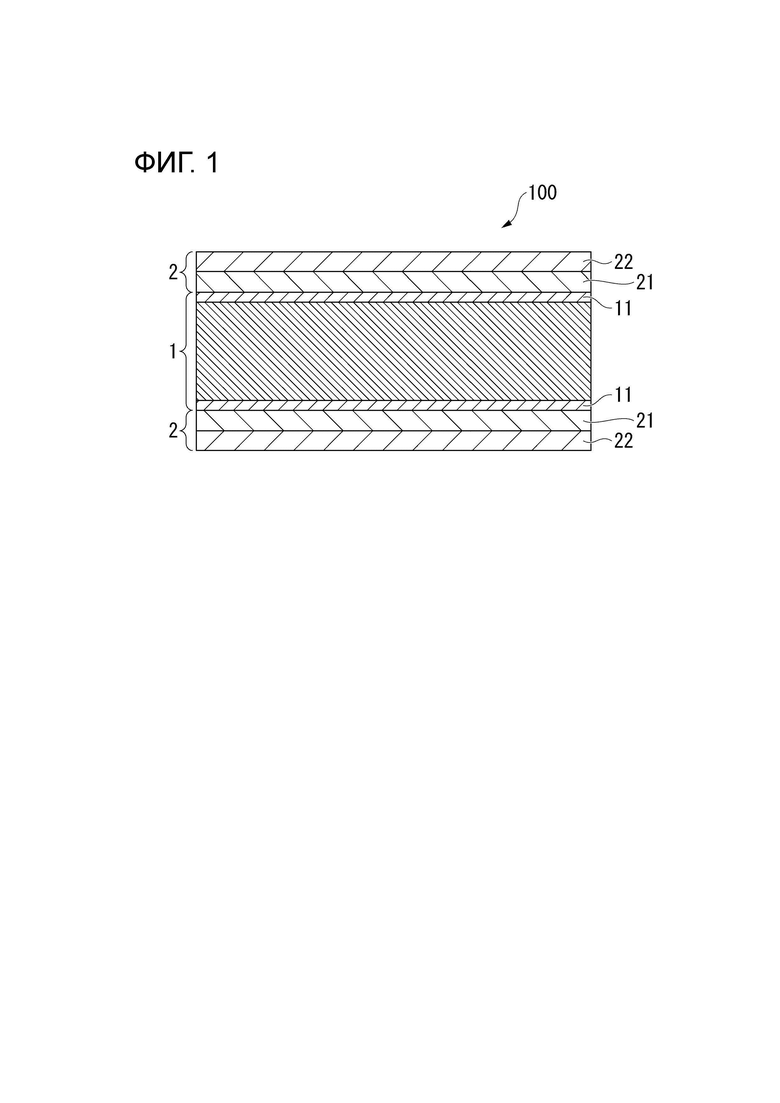

Фиг. 1 представляет собой пример сечения листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0019]

Далее будет описан лист анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения (лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления) и способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления, включая способ формирования изоляционного покрытия листа анизотропной электротехнической стали.

Сначала будет описан лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

[0020]

Как показано на Фиг. 1, лист 100 анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления включает в себя основной стальной лист 1 и изоляционное покрытие 2, сформированное на поверхности основного стального листа 1, и не включает в себя покрытие на основе форстерита на поверхности основного стального листа 1.

В дополнение к этому, основной стальной лист 1 включает в себя оксидный слой 11 на основе железа на стороне изоляционного покрытия 2, и изоляционное покрытие 2 включает в себя промежуточный слой 21 и слой 22 покрытия с натяжением в порядке от стороны основного стального листа.

[0021]

<Основной стальной лист>

(Химический состав)

Лист 100 анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления в значительной степени характеризуется структурой изоляционного покрытия 2, сформированного на поверхности основного стального листа 1. Химический состав основного стального листа 1, включенного в лист 100 анизотропной электротехнической стали, не ограничивается, и может находиться в известном диапазоне. В случае получения характеристик, обычно требуемых для листа анизотропной электротехнической стали, химический состав предпочтительно содержит следующие элементы. В настоящем варианте осуществления «%», относящийся к химическому составу, означает «мас.%», если явно не указано иное.

[0022]

C: 0,010% или меньше

C (углерод) является элементом, эффективным для ступенчатого управления микроструктурой стального листа до завершения стадии обезуглероживающего отжига. Однако, когда содержание C составляет более 0,010%, магнитные характеристики листа анизотропной электротехнической стали, который является листом продукта, ухудшаются. Следовательно, в основном стальном листе листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления содержание C предпочтительно устанавливается равным 0,010 мас.% или меньше. Содержание C более предпочтительно составляет 0,005 мас.% или меньше. Содержание C предпочтительно является настолько низким, насколько это возможно. Однако, когда содержание C уменьшается до величины менее 0,0001%, эффект управления микроструктурой насыщается, и производственные затраты увеличиваются. Следовательно, содержание C может быть установлено равным 0,0001% или больше.

[0023]

Si: 2,50% - 4,00%

Si (кремний) является элементом, который увеличивает электрическое сопротивление листа анизотропной электротехнической стали и улучшает характеристики магнитных потерь. Когда содержание Si составляет менее 2,50%, достаточный эффект снижения потерь на токи Фуко не может быть получен. Следовательно, содержание Si предпочтительно устанавливается равным 2,50% или больше. Содержание Si более предпочтительно составляет 2,70% или больше, и еще более предпочтительно 3,00% или больше.

С другой стороны, когда содержание Si составляет более 4,00%, лист анизотропной электротехнической стали становится хрупким, и его проходимость значительно ухудшается. В дополнение к этому, обрабатываемость листа анизотропной электротехнической стали ухудшается, и стальной лист может сломаться во время прокатки. Следовательно, содержание Si предпочтительно устанавливается равным 4,00% или меньше. Содержание Si более предпочтительно составляет 3,80% или меньше, и еще более предпочтительно 3,70% или меньше.

[0024]

Mn: 0,01% - 0,50%

Mn (марганец) является элементом, который связывается с S с образованием MnS. Эти выделения действуют как ингибиторы (ингибиторы нормального роста зерна) и вызывают вторичную рекристаллизацию в стали. Mn является элементом, который дополнительно улучшает горячую обрабатываемость стали. В том случае, когда содержание Mn составляет меньше чем 0,01 мас.%, вышеупомянутые эффекты не могут быть получены в достаточной степени. Следовательно, содержание Mn предпочтительно устанавливается равным 0,01% или больше. Содержание Mn более предпочтительно составляет 0,02% или больше.

С другой стороны, когда содержание Mn составляет более 0,50%, вторичная рекристаллизация не происходит, и магнитные характеристики стали ухудшаются. Следовательно, в основном стальном листе листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления содержание Mn предпочтительно устанавливается равным 0,50% или меньше. Содержание Mn более предпочтительно составляет 0,20% или меньше, и еще более предпочтительно 0,10% или меньше.

[0025]

N: 0,010% или меньше

N (азот) является элементом, который связывается с Al во время стадий производства, образуя AlN, который действует как ингибитор. Однако, когда содержание N превышает 0,010%, избыток ингибитора остается в листе анизотропной электротехнической стали, и магнитные характеристики ухудшаются. Следовательно, в основном стальном листе листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления содержание N предпочтительно устанавливается равным 0,010% или меньше. Содержание N более предпочтительно составляет 0,008% или меньше.

С другой стороны, хотя нижний предел содержания N особенно не определяется, если содержание N становится меньше чем 0,001%, стоимость производства увеличивается. Следовательно, содержание N может быть установлено равным 0,001% или больше.

[0026]

Растворимый Al: 0,020% или меньше

Кислоторастворимый алюминий (растворимый Al) является элементом, который связывается с N во время стадий производства листа анизотропной электротехнической стали, образуя AlN, который действует как ингибитор. Однако, когда содержание растворимого Al в основном стальном листе составляет более 0,020%, чрезмерное количество ингибитора остается в основном стальном листе, и магнитные характеристики ухудшаются. Следовательно, в основном стальном листе листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления содержание растворимого Al предпочтительно устанавливается равным 0,020% или меньше. Содержание растворимого Al более предпочтительно составляет 0,010% или меньше и еще более предпочтительно менее 0,001%. Хотя нижний предел содержания растворимого Al особенно не определяется, когда содержание растворимого Al уменьшается до величины менее 0,0001%, производственные затраты увеличиваются. Следовательно, содержание растворимого Al может быть установлено равным 0,0001% или больше.

[0027]

S: 0,010% или меньше

S (сера) является элементом, который связывается с Mn во время стадий производства, образуя MnS, который действует как ингибитор. Однако в том случае, когда содержание S превышает 0,010%, магнитные характеристики ухудшаются благодаря остающемуся ингибитору. Следовательно, в основном стальном листе листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления содержание S предпочтительно устанавливается равным 0,010% или меньше. Содержание S в листе анизотропной электротехнической стали более предпочтительно является настолько низким, насколько это возможно. Например, содержание S составляет менее 0,001%. Однако, когда содержание S в листе анизотропной электротехнической стали уменьшается до величины менее 0,0001%, производственные затраты увеличиваются. Следовательно, содержание S в листе анизотропной электротехнической стали может составлять 0,0001% или больше.

[0028]

Остаток: железо и примеси

Химический состав основного стального листа в листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления содержит вышеописанные (основные элементы), а остаток представляет собой Fe и примеси. Однако с целью улучшения магнитных характеристик и т.п. один или более из Sn, Cu, Se и Sb могут дополнительно содержаться в диапазонах, показанных ниже. В дополнение к этому, даже если элементы, отличные от этих, например, любой один, два или более из W, Nb, Ti, Ni, Co, V, Cr и Mo содержатся (преднамеренно или в виде примесей) в общем количестве 1,0% или менее, эффекты листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления не ухудшаются.

Здесь примеси означают элементы, которые попадают из руды в качестве сырья, лома или производственной среды, когда основной стальной лист производится промышленным способом, и которые могут содержаться в количестве, не оказывающем негативного влияния на лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

[0029]

Sn: 0% - 0,50%

Sn (олово) является элементом, который способствует улучшению магнитных характеристик за счет управления микроструктурой первичной рекристаллизации. Для того, чтобы получить эффект улучшения магнитных характеристик, содержание Sn предпочтительно устанавливается равным 0,01% или больше. Содержание Sn более предпочтительно составляет 0,02% или больше, и еще более предпочтительно 0,03% или больше.

С другой стороны, в том случае, когда содержание Sn превышает 0,50%, вторичная рекристаллизация становится неустойчивой, и магнитные характеристики ухудшаются. Следовательно, содержание Sn предпочтительно устанавливается равным 0,50% или меньше. Содержание Sn предпочтительно составляет 0,30% или меньше, и более предпочтительно 0,10% или меньше.

[0030]

Cu: 0% - 0,50%

Cu (медь) является элементом, который способствует увеличению доли ориентации Госса в структуре вторичной рекристаллизации. Для того, чтобы получить вышеупомянутый эффект, содержание Cu предпочтительно устанавливается равным 0,01% или больше. Содержание Cu более предпочтительно составляет 0,02% или больше, и еще более предпочтительно 0,03% или больше.

С другой стороны, в том случае, когда содержание Cu превышает 0,50%, стальной лист становится хрупким во время горячей прокатки. Следовательно, в основном стальном листе листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления содержание Cu предпочтительно устанавливается равным 0,50% или меньше. Содержание Cu более предпочтительно составляет 0,30% или меньше, и еще более предпочтительно 0,10% или меньше.

[0031]

Se: 0% - 0,020%

Se (селен) является элементом, оказывающим эффект улучшения магнитных характеристик. В том случае, когда Se содержится, его содержание предпочтительно устанавливается равным 0,001% или больше для того, чтобы надежно получить эффект улучшения магнитных характеристик. Содержание Se более предпочтительно составляет 0,003% или больше, и еще более предпочтительно 0,006% или больше.

С другой стороны, когда содержание Se составляет больше чем 0,020%, адгезия покрытия ухудшается. Следовательно, содержание Se предпочтительно устанавливается равным 0,020% или меньше. Содержание Se более предпочтительно составляет 0,015% или меньше, и еще более предпочтительно 0,010% или меньше.

[0032]

Sb: 0% - 0,50%

Sb (сурьма) является элементом, оказывающим эффект улучшения магнитных характеристик. В том случае, когда Sb содержится, ее содержание предпочтительно устанавливается равным 0,005% или больше для того, чтобы надежно получить эффект улучшения магнитных характеристик. Содержание Sb более предпочтительно составляет 0,01% или больше, и еще более предпочтительно 0,02% или больше.

С другой стороны, когда содержание Sb составляет больше чем 0,50%, адгезия покрытия значительно ухудшается. Следовательно, содержание Sb предпочтительно устанавливается равным 0,50% или меньше. Содержание Sb более предпочтительно составляет 0,30% или меньше, и еще более предпочтительно 0,10% или меньше.

[0033]

Как было описано выше, например, химический состав основного стального листа в листе анизотропной электротехнической стали в настоящем варианте осуществления содержит вышеописанные основные элементы с остатком, состоящим из Fe и примесей, или содержит основные элементы и дополнительно содержит один или более других необязательных элементов с остатком, состоящим из Fe и примесей.

[0034]

Химический состав основного стального листа в листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может быть измерен с использованием известной атомной эмиссионной спектрометрии ICP. Содержание Si получается способом, определенным в стандарте JIS G 1212 (1997) (Методы определения содержания кремния). В частности, когда стружка растворяется в кислоте, оксид кремния выпадает в виде осадка. Этот осадок (оксид кремния) отфильтровывается фильтровальной бумагой, и его масса измеряется, в результате чего получается содержание Si.

Содержание C и содержание S получают с помощью хорошо известного метода высокочастотного сжигания (метода поглощения в инфракрасной области спектра при сжигании). В частности, вышеописанный раствор сжигается посредством высокочастотного нагрева в потоке кислорода, определяются образующиеся диоксид углерода и диоксид серы, и в результате получаются содержание C и содержание S.

Содержание N получается с использованием способа определения удельной теплопроводности при плавлении в инертном газе.

Однако в том случае, когда изоляционное покрытие формируется на поверхности, измерение выполняется после удаления изоляционного покрытия. В качестве способа удаления изоляционное покрытие может быть удалено путем погружения в щелочной раствор высокой концентрации (например, 30%-ый раствор гидроксида натрия, нагретый до 85°C) на 20 мин или дольше. В дополнение к этому, в том случае, когда оксидный слой на основе железа формируется в области поверхностного слоя основного стального листа, измерение выполняется после удаления оксидного слоя на основе железа. Для того, чтобы удалить оксидный слой на основе железа, можно использовать погружение в кислоту (например, в 20%-ый раствор соляной кислоты, нагретый до 75°C) приблизительно на 2 мин.

Факт отслаивания и удаления покрытия может быть определен визуально. В случае небольшого образца удаление может быть выполнено путем шлифования поверхности.

[0035]

(Оксидный слой на основе железа)

В листе 100 анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления оксидный слой 11 на основе железа присутствует на области поверхностного слоя (на стороне границы с изоляционным покрытием) основного стального листа 1.

Оксидный слой 11 на основе железа содержит оксид на основе железа. Предпочтительно оксидный слой 11 на основе железа является слоем, содержащим 50 мас.% или больше оксида на основе железа. Доля оксида на основе железа предпочтительно составляет 60 мас.% или больше, и более предпочтительно этот слой полностью состоит из оксида на основе железа.

Присутствие оксидного слоя 11 на основе железа улучшает адгезию изоляционного покрытия 2. Хотя причина этого неясна, считается, что оксидный слой 11 на основе железа ослабляет концентрацию напряжений между промежуточным слоем, сформированным в качестве его верхнего слоя, и стальным листом, и таким образом адгезия улучшается.

Однако, когда его средняя толщина составляет менее 0,10 мкм, напряжение ослабляется в недостаточной степени, и натяжение покрытия уменьшается. Поэтому средняя толщина оксидного слоя 20 на основе железа устанавливается равной 0,10 мкм (100 нм) или больше. С другой стороны, когда средняя толщина оксидного слоя 11 на основе железа превышает 1,50 мкм, плотность магнитного потока стального листа уменьшается, и магнитные характеристики ухудшаются. Поэтому средняя толщина оксидного слоя 11 на основе железа устанавливается равной 1,50 мкм (1500 нм) или меньше.

В настоящем варианте осуществления примеры оксида на основе железа включают в себя магнетит, вюстит, гематит, фаялит и клиноферросилит.

[0036]

Толщина оксидного слоя 11 на основе железа может быть измерена путем удаления изоляционного покрытия вышеописанным способом, а затем измерения профиля глубины с использованием ионного распыления для пиков железа в окисленном состоянии с помощью рентгеновской фотоэлектронной спектроскопии (XPS). В том случае, когда толщина оксидного слоя превышает 0,5 мкм, также можно использовать оптико-эмиссионную спектроскопию тлеющего разряда (GDS). В случае GDS область, в которой присутствие как железа, так и кислорода обнаруживается при распылении с поверхности, определяется как оксидный слой, и толщина оксидного слоя может быть измерена путем фактического измерения глубины напыленных следов, обнаруженных после измерения, путем наблюдения сечения. Вышеупомянутое измерение выполняется в трех или более местах, и полученные толщины усредняются, чтобы получить среднюю толщину.

Доля оксида на основе железа в оксидном слое на основе железа получается путем измерения части слоя оксида железа основного стального листа с полированным сечением с использованием энергодисперсионной рентгеновской спектроскопии (EDS) и вычисления доли каждого элемента.

[0037]

<Изоляционное покрытие>

В листе 100 анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления изоляционное покрытие 2 формируется на поверхности основного стального листа 1. Более конкретно, лист 100 анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления не имеет покрытия на основе форстерита. Следовательно, изоляционное покрытие 2 формируется в непосредственном контакте с основным стальным листом 1.

В дополнение к этому, изоляционное покрытие 2 включает в себя промежуточный слой 21 и слой 22 покрытия с натяжением, следующие в порядке от основного стального листа 1.

[0038]

(Промежуточный слой)

Промежуточный слой 21 является слоем (покрытием), содержащим кристаллический фосфат металла и имеющим толщину 0,3-10,0 мкм.

Как было описано выше, как правило лист анизотропной электротехнической стали имеет покрытие на основе форстерита, формируемое на стадии вторичного рекристаллизационного отжига, и изоляционное покрытие (изоляционное покрытие с натяжением), сформированное на нем. Однако в последние годы стало ясно, что это покрытие на основе форстерита препятствует движению стенок магнитных доменов и оказывает отрицательное влияние на магнитные потери, и лист анизотропной электротехнической стали без покрытия на основе форстерита был исследован для того, чтобы дополнительно улучшить магнитные характеристики. Однако в том случае, когда покрытие на основе форстерита отсутствует, трудно обеспечить достаточную адгезию между покрытием с натяжением и поверхностью основного стального листа.

[0039]

В листе 100 анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления промежуточный слой 21, содержащий кристаллический фосфат металла, формируется между основным стальным листом 1 и покрытием с натяжением, посредством чего адгезия между основным стальным листом 1 и слоем 22 покрытия с натяжением улучшается с помощью промежуточного слоя 21.

Причина этого заключается в том, что когда промежуточный слой 21 содержит кристаллический фосфат металла, покрытие с натяжением (которое после формирования становится слоем 22 покрытия с натяжением), сформированное на промежуточном слое 21, также содержит фосфат металла, и таким образом имеет высокое сродство, и адгезия между промежуточным слоем и слоем покрытия с натяжением является превосходной. В дополнение к этому, как будет описано далее, в том случае, когда промежуточный слой формируется путем погружения в обрабатывающую жидкость, содержащую фосфат металла, промежуточный слой может быть сформирован на поверхности основного стального листа 1 с использованием химической реакции, и адгезия между промежуточным слоем 21 и основным стальным листом 1 также может быть обеспечена.

В том случае, когда промежуточный слой 21 не содержит кристаллического фосфата металла, вышеупомянутый эффект не может быть получен. Доля кристаллического фосфата металла в промежуточном слое предпочтительно составляет 80 мас.% или больше, и более предпочтительно 90 мас.% или больше, и может составлять 100 мас.%. Фосфат металла представляет собой одно, два или больше из фосфата цинка, фосфата марганца, фосфата железа и фосфата цинка-кальция с точки зрения адгезии.

С точки зрения адгезии к основному стальному листу в фосфате металла общее количество (моль) металла (М) и Fe предпочтительно в 2,0 раза или больше, и более предпочтительно в 3,0 раза или больше превышает количество (моль) P.

Когда фосфат металла представляет собой гидрат, коррозионная стойкость снижается.

Поэтому предпочтительно, чтобы фосфат металла не был гидратом. В гидрате общее количество (моль) вышеописанного металла (М) и Fe обычно в 1,5 раза или меньше превышает количество (моль) P. Даже в листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления бывают случаи, когда гидрат, неизбежно образующийся в процессе формирования промежуточного слоя, в конечном итоге остается, но в небольшом количестве (обычно менее 5,0 мас.% от всего изоляционного покрытия 2).

С точки зрения адгезии коллоидный диоксид кремния не содержится в обрабатывающей жидкости при формировании промежуточного слоя. Бывают случаи, когда отличный от фосфата металла остаток в промежуточном слое содержит оксид или такой элемент, как Fe или Si, диффундирующий из основного стального листа, но диоксид кремния не содержится намеренно, как было описано выше. Следовательно, содержание Si составляет, например, 1,0 мас.% или меньше.

Хотя промежуточный слой 21 формируется в момент времени, отличающийся от времени формирования покрытия с натяжением на промежуточном слое 21, как промежуточный слой 21, так и слой 22 покрытия с натяжением являются эффективными в качестве изоляционного покрытия 2.

[0040]

Количество (в молях) металла (M), количество (в молях) Fe и количество (в молях) P в фосфате металла получается путем анализа сечения изоляционного покрытия в направлении толщины с использованием энергодисперсионной рентгеновской спектроскопии (EDS). Измерение выполняется примерно в трех местах, и их среднее значение принимается за количество (в молях) соответствующего элемента.

В дополнение к этому, количество гидрата можно приблизительно определить, измеряя количество воды методом термобаланса.

[0041]

Средняя толщина промежуточного слоя 21 составляет 0,3-10,0 мкм.

Когда средняя толщина промежуточного слоя 21 составляет менее 0,3 мкм, эффект улучшения адгезии между основным стальным листом и изоляционным покрытием посредством промежуточного слоя становится недостаточным. С другой стороны, когда средняя толщина промежуточного слоя составляет более 10,0 мкм, ухудшение магнитных характеристик становится значительным.

[0042]

(Слой покрытия с натяжением)

В листе 100 анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления слой 22 покрытия с натяжением предусматривается на поверхностной стороне изоляционного покрытия 2 путем формирования покрытия с натяжением на поверхности промежуточного слоя 21.

Слой 22 покрытия с натяжением особенно не ограничивается, если слой 22 покрытия с натяжением используется в качестве изоляционного покрытия листа анизотропной электротехнической стали, но с точки зрения адгезии к промежуточному слою 21 (адгезии к основному стальному листу 1 посредством промежуточного слоя 21) содержит фосфат металла и диоксид кремния (полученный из коллоидного диоксида кремния в жидкости покрытия) так, чтобы содержание диоксида кремния составляло 20 мас.% или больше. С другой стороны, когда содержание диоксида кремния в слое покрытия с натяжением составляет более 60 мас.%, диоксид кремния вызывает распыление. Следовательно, содержание диоксида кремния в слое покрытия с натяжением устанавливается равным 60 мас.% или меньше.

Слой 22 покрытия с натяжением предпочтительно содержит 70 мас.% или больше фосфата металла и диоксида кремния в сумме. Имеются случаи, когда остаток, отличающийся от фосфата металла и диоксида кремния, содержит мелкие керамические частицы, такие как глинозем и нитрид кремния.

Толщина слоя 22 покрытия с натяжением не ограничивается, но средняя толщина изоляционного покрытия 2 (промежуточный слой 21+слой 22 покрытия с натяжением) устанавливается равной 2,0-10,0 мкм в том случае, когда средняя толщина промежуточного слоя 21 находится в вышеупомянутом диапазоне. Когда средняя толщина изоляционного покрытия 2 составляет менее 2,0 мкм, достаточное натяжение покрытия не может быть получено. В дополнение к этому, увеличивается элюирование фосфорной кислоты. В этом случае может возникнуть липкость или снижение коррозионной стойкости, что может привести к отслаиванию покрытия. В дополнение к этому, когда толщина изоляционного покрытия 2 составляет более 10,0 мкм, его коэффициент заполнения уменьшается и вызывает ухудшение магнитных характеристик, или трещины и т.п. вызывают уменьшение адгезии или уменьшение коррозионной стойкости.

[0043]

Толщина изоляционного покрытия 2 получается следующим способом.

Средняя толщина может быть измерена путем наблюдения сечения образца с помощью сканирующего электронного микроскопа и измерения толщины в пяти или более точках. В изоляционном покрытии 2 промежуточный слой 21 и слой 22 покрытия с натяжением можно отличить друг от друга по количеству кремния (Si), полученного из диоксида кремния (слой покрытия с натяжением содержит диоксид кремния, как было описано выше).

В дополнение к этому, средняя толщина изоляционного покрытия 2 может быть получена путем суммирования средней толщины промежуточного слоя 21 и средней толщины слоя 22 покрытия с натяжением.

[0044]

В промежуточном слое 21 и слое 22 покрытия с натяжением массовая доля фосфата металла и тип фосфата металла могут быть получены следующими способами.

Аналогично способу измерения толщины промежуточного слоя 21 и слоя 22 покрытия с натяжением массовая доля фосфата металла и тип фосфата металла могут быть определены с использованием сканирующего электронного микроскопа и энергодисперсионного анализатора элементов.

В дополнение к этому, методом рентгеновского анализа кристаллической структуры можно определить, является ли фосфат металла промежуточного слоя 21 кристаллическим фосфатом металла.

В дополнение к этому, содержание диоксида кремния в слое 22 покрытия с натяжением может быть измерено с использованием сканирующего электронного микроскопа и энергодисперсионного анализатора элементов.

[0045]

<Способ производства>

В соответствии со способом производства, удовлетворяющим описанным ниже производственным условиям, может быть подходящим образом произведен лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления. Однако, само собой разумеется, лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления особенно не ограничивается способом производства. То есть лист анизотропной электротехнической стали, имеющий вышеописанную конфигурацию, рассматривается как лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления независимо от условий его производства.

[0046]

Лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может быть произведен с помощью способа производства, включающего в себя:

(I) стадию горячей прокатки для горячей прокатки стальной заготовки, имеющей предопределенный химический состав, для получения горячекатаного листа (горячекатаного стального листа);

(II) стадию отжига горячекатаного листа для отжига горячекатаного листа;

(III) стадию холодной прокатки для холодной прокатки горячекатаного листа после стадии отжига горячекатаного листа для получения стального листа (холоднокатаного листа);

(IV) стадию обезуглероживающего отжига для обезуглероживающего отжига стального листа;

(V) стадию вторичного рекристаллизационного отжига, содержащую нанесение разделительного средства отжига, содержащего 10-100 мас.% Al2O3, на стальной лист после стадии обезуглероживающего отжига, сушку стального листа, а затем выполнение вторичного рекристаллизационного отжига стального листа;

(VI) стадию удаления разделительного средства отжига для удаления избыточного количества разделительного средства отжига со стального листа после стадии вторичного рекристаллизационного отжига;

(VII) стадию погружения для погружения стального листа после стадии удаления разделительного средства отжига в обрабатывающую жидкость, содержащую 5-50 мас.% фосфата металла, при температуре жидкости 40°C - 85°C на 5-150 с;

(VIII) стадию сушки, содержащую извлечение стального листа из обрабатывающей жидкости после стадии погружения, удаление избыточного количества жидкости, а затем сушку стального листа; и

(IX) стадию формирования слоя покрытия с натяжением, содержащую нанесение на стальной лист после стадии сушки жидкости для покрытия, содержащей фосфат металла и коллоидный диоксид кремния, так, чтобы количество коллоидного диоксида кремния составляло 30-150 м.ч. на 100 м.ч. фосфата металла, сушку стального листа, а затем его выдержку при 800°C - 950°C в атмосфере с точкой росы 30°C или ниже в течение 10-50 с.

В дополнение к этому, способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может дополнительно включать в себя любую одну или обе из следующих стадий:

(X) стадию обработки азотированием для обработки азотированием стального листа между стадией обезуглероживающего отжига и стадией вторичного рекристаллизационного отжига, и

(XI) стадию измельчения магнитных доменов для измельчения магнитных доменов стального листа после стадии формирования слоя покрытия с натяжением.

В дополнение к этому, способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может дополнительно включать в себя между стадией удаления разделительного средства отжига и стадией погружения:

(XII) стадию поверхностной обработки для управления реакционной способностью поверхности стального листа.

Среди этих стадий производство листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления характеризуется стадиями от (V) стадии вторичного рекристаллизационного отжига до (IX) стадии формирования слоя покрытия с натяжением, которые относятся главным образом к формированию изоляционного покрытия, и известные не описываемые в настоящем документе условия могут использоваться для других стадий или условий.

Далее будут описаны эти стадии.

[0047]

<Стадия горячей прокатки>

На стадии горячей прокатки стальная заготовка, такая как сляб, имеющий предопределенный химический состав, нагревается, а затем подвергается горячей прокатке для того, чтобы получить горячекатаный лист. Температура нагрева стальной заготовки предпочтительно устанавливается в диапазоне 1100°C - 1450°C. Температура нагрева более предпочтительно составляет 1300°C - 1400°C.

Химический состав стальной заготовки может быть изменен в зависимости от химического состава листа анизотропной электротехнической стали, который должен быть получен. В качестве примера, химический состав может включать в себя, в мас.%, С: 0,01% - 0,20%, Si: 2,50% - 4,00%, растворимый Al: 0,01% - 0,040%, Mn: 0,01% - 0,50%, N: 0,020% или меньше, S: 0,005% - 0,040%, Cu: 0% - 0,50%, Sn: 0% - 0,50%, Se: 0% - 0,020%, Sb: 0% - 0,50%, с остатком, состоящим из Fe и примесей.

Условия горячей прокатки особенно не ограничиваются и могут быть подходящим образом установлены на основе требуемых характеристиках. Толщина горячекатаного листа предпочтительно находится в диапазоне, например, 2,0 мм или больше и 3,0 мм или меньше.

[0048]

<Стадия отжига горячекатаного листа>

Стадия отжига горячекатаного листа является стадией отжига горячекатаного листа, произведенного на стадии горячей прокатки. При выполнении такого отжига в структуре стального листа происходит рекристаллизация, и становится возможным реализовать хорошие магнитные характеристики, что является предпочтительным.

В случае выполнения отжига горячекатаного листа горячекатаный лист, произведенный на стадии горячей прокатки, может быть отожжен в соответствии с известным способом. Средства для нагревания горячекатаного листа во время отжига особо не ограничиваются, и может использоваться известный способ нагрева. Кроме того, условия отжига особенно не ограничиваются. Например, горячекатаный лист может быть отожжен в диапазоне температур 900°C - 1200°C в течение от 10 с до 5 мин.

[0049]

<Стадия холодной прокатки>

Стадия холодной прокатки выполняется на горячекатаном листе после стадии отжига горячекатаного листа для получения стального листа (холоднокатаного листа). Холодная прокатка (серия проходов без промежуточного отжига) может выполняться один раз, или холодная прокатка может выполняться несколько раз с промежуточным технологическим отжигом путем остановки холодной прокатки перед заключительным проходом холодной прокатки и выполнения отжига по меньшей мере один, два или более раз.

В случае выполнения промежуточного отжига выдержка предпочтительно выполняется при температуре 1000°C - 1200°C в течение 5-180 с. Атмосфера отжига особенно не ограничивается. Количество раз промежуточного отжига предпочтительно составляет 3 или меньше с учетом стоимости производства.

В дополнение к этому, поверхность горячекатаного листа может быть протравлена перед стадией холодной прокатки.

[0050]

На стадии холодной прокатки в соответствии с настоящим вариантом осуществления горячекатаный лист после стадии отжига горячекатаного листа может быть подвергнут холодной прокатке для того, чтобы получить стальной лист в соответствии с известным способом. Например, финальное обжатие при прокатке может находиться в диапазоне 80% - 95%. В том случае, когда финальное обжатие при прокатке составляет 80% или больше, могут быть получены ядра Госса, в которых ориентация {110}<001> выровнена в направлении прокатки, может быть получено, что является предпочтительным. С другой стороны, в том случае, когда финальное обжатие при прокатке составляет более 95%, возрастает вероятность того, что вторичная рекристаллизация станет неустойчивой на последующей стадии вторичного рекристаллизационного отжига, что является нежелательным.

Финальное обжатие при прокатке является кумулятивным обжатием при холодной прокатке, и является кумулятивным обжатием при холодной прокатке после заключительного отжига в том случае, когда отжиг выполняется.

[0051]

<Стадия обезуглероживающего отжига>

На стадии обезуглероживающего отжига выполняется обезуглероживающий отжиг стального листа, полученного в результате стадии холодной прокатки. Условия обезуглероживающего отжига не ограничиваются, если стальной лист может быть первично рекристаллизован, и C, который оказывает негативное влияние на магнитные характеристики, может быть удален из стального листа. Однако, например, выдержка при температуре отжига 800°C - 900°C выполняется со степенью окисления (PH2O/PH2) 0,3-0,6 в атмосфере отжига (в печной атмосфере) в течение 10-600 с.

[0052]

<Стадия азотирования>

Обработка азотирования может быть выполнена между стадией обезуглероживающего отжига и стадией вторичного рекристаллизационного отжига, описанной ниже.

Например, на стадии азотирования обработка азотирования выполняется путем выдержки стального листа после стадии обезуглероживающего отжига приблизительно при 700°C - 850°C в атмосфере азотирующей обработки (содержащей газ, обладающий азотирующей способностью, такой как водород, азот и аммиак). В том случае, когда AlN используется как ингибитор, предпочтительно, чтобы содержание N в стальном листе после стадии азотирования устанавливалось равным 40 частей на миллион или больше. С другой стороны, в том случае, когда содержание N в стальном листе после стадии азотирования составляет более 1000 частей на миллион, чрезмерное количество AlN присутствует в стальном листе даже после завершения вторичной рекристаллизации при вторичном рекристаллизационном отжиге. Такой AlN вызывает ухудшение магнитных потерь. Следовательно, содержание N в стальном листе после стадии азотирования предпочтительно устанавливается равным 1000 частей на миллион или меньше.

[0053]

<Стадия вторичного рекристаллизационного отжига>

На стадии вторичного рекристаллизационного отжига разделительное средство отжига, содержащее 10-100 мас.% Al2O3, наносится на стальной лист после стадии обезуглероживающего отжига или дополнительно после азотирования (после стадии азотирования) и сушится, и после этого выполняется вторичный рекристаллизационный отжиг.

В способе производства листа анизотропной электротехнической стали в предшествующем уровне техники покрытие на основе форстерита формируется на поверхности стального листа (холоднокатаного листа) путем нанесения разделительного средства отжига, содержащего главным образом MgO, и выполнения вторичного рекристаллизационного отжига. С другой стороны, в способе производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления используется разделительное средство отжига, содержащее Al2O3, чтобы не формировать покрытие на основе форстерита.

Доля Al2O3 может составлять 100 мас.%. Однако, с точки зрения предотвращения прихватывания Al2O3 на поверхности стального листа разделительное средство отжига в способе производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления предпочтительно содержит MgO. Доля MgO может составлять 0%. Однако в случае получения вышеупомянутого эффекта доля MgO предпочтительно устанавливается равной 5 мас.% или больше. В том случае, когда MgO содержится, доля MgO устанавливается равной 90 мас.% или меньше, чтобы обеспечить 10 мас.% или больше Al2O3. Доля MgO предпочтительно составляет 50 мас.% или меньше.

В дополнение к этому, в способе производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления разделительное средство отжига может дополнительно содержать хлорид. Когда разделительное средство отжига содержит хлорид, может быть получен эффект препятствования формированию покрытия на основе форстерита. Содержание хлорида особенно не ограничивается, и может составлять 0%. Однако в случае получения вышеупомянутого эффекта содержание хлорида предпочтительно составляет 0,5-10 мас.%. В качестве хлорида эффективны, например, хлорид висмута, хлорид кальция, хлорид кобальта, хлорид железа и хлорид никеля.

Хотя условия вторичного рекристаллизационного отжига не ограничиваются, могут использоваться, например, условия, при которых выдержка при температуре 1150°C - 1250°C выполняется в течение 10-60 час.

[0054]

<Стадия удаления разделительного средства отжига>

Избыточное количество разделительного средства отжига удаляется со стального листа после стадии вторичного рекристаллизационного отжига. Например, избыточное количество разделительного средства отжига может быть удалено путем промывки водой.

[0055]

<Стадия обработки поверхности>

Стадия обработки поверхности для управления реакционной способностью поверхности стального листа может быть выполнена между стадией удаления разделительного средства отжига и стадией погружения.

Хотя условия стадии обработки поверхности не ограничиваются, могут использоваться, например, условия, при которых стальной лист после стадии удаления разделительного средства отжига погружается в коммерчески доступный агент для поверхностной обработки на 30 с - 1 мин.

[0056]

<Стадия погружения>

<Стадия сушки>

Стальной лист после стадии удаления разделительного средства отжига (или дополнительно после выполнения стадии поверхностной обработки по мере необходимости) погружается в обрабатывающую жидкость, содержащую 5-50 мас.% предопределенного фосфата металла при температуре жидкости 40°C - 85°C на 5-150 с (стадия погружения). После этого стальной лист извлекается из обрабатывающей жидкости, избыточное количество жидкости удаляется, после чего стальной лист сушится (стадия сушки). Тем самым промежуточный слой, содержащий кристаллический фосфат металла, формируется на поверхности стального листа (основного стального листа).

Когда температура жидкости составляет менее 40°C, или время погружения составляет менее 5 с, промежуточный слой с достаточной толщиной не может быть получен. С другой стороны, когда температура жидкости составляет более 85°C, или время погружения составляет более 150 с, толщина промежуточного слоя становится чрезмерной.

В дополнение к этому, когда количество фосфата металла в обрабатывающей жидкости составляет менее 5 мас.%, формирование промежуточного слоя является медленным, что приводит к росту производственных затрат. В дополнение к этому, в том случае, когда толщина промежуточного слоя делается однородной, количество фосфата металла предпочтительно составляет 10 мас.% или больше. С другой стороны, когда количество фосфата металла превышает 50 мас.%, кристаллические зерна могут увеличиться и вызвать уменьшение адгезии. Фосфат металла, содержащийся в обрабатывающей жидкости, может представлять собой одно, два или более из фосфата цинка, фосфата марганца и фосфата цинка-кальция.

В дополнение к этому, когда температура сушки является высокой, существует опасность образования пустот и ухудшения адгезии. Поэтому температура сушки предпочтительно устанавливается равной 300°C или ниже. Температура сушки более предпочтительно составляет 200°C или ниже. Температура сушки предпочтительно составляет 100°C или выше.

[0057]

<Стадия Формирования слоя покрытия с натяжением>

На стадии формирования слоя покрытия с натяжением жидкость для покрытия, содержащая фосфат металла и коллоидный диоксид кремния, наносится на стальной лист после стадии сушки (стальной лист, в котором промежуточный слой сформирован на основном стальном листе) и сушится, после чего стальной лист выдерживается при 800°C - 950°C в атмосфере с точкой росы 30°C или ниже в течение 10-100 с для того, чтобы сформировать покрытие с натяжением. Слой, сформированный из покрытия с натяжением (слой 22 покрытия с натяжением) и промежуточный слой 21 становятся изоляционным покрытием 2.

В дополнение к этому, на этой стадии формирования слоя покрытия с натяжением сначала область поверхностного слоя основного стального листа слегка растворяется покрывающей жидкостью так, чтобы покрывающая жидкость была нанесена в достаточной степени, и эта покрывающая жидкость сушится. После этого оксидный слой на основе железа формируется в основном стальном листе путем выдержки основного стального листа при высокой температуре. Причина, по которой оксидный слой на основе железа формируется сразу после нанесения и высыхания, заключается в том, что даже если предпринимается попытка сформировать слой покрытия с натяжением на стальном листе, на котором оксидный слой на основе железа формируется заранее, жидкость для покрытия, содержащая фосфорную кислоту, растворяет оксидный слой на основе железа, и таким образом заданный оксидный слой на основе железа не может быть оставлен, или адгезия покрытия уменьшается даже в таком состоянии, когда оксидный слой на основе железа частично остается.

Когда температура листа во время выдержки составляет менее 800°C, магнитные характеристики становятся плохими из-за низкого натяжения. Поэтому температура листа предпочтительно устанавливается равной 800°C или выше. С другой стороны, когда температура листа превышает 950°C, возможны случаи ухудшения магнитных характеристик или уменьшения коррозионной стойкости. Поэтому температура листа предпочтительно устанавливается равной 950°C или ниже.

В дополнение к этому, когда время выдержки составляет менее 10 с, свойство элюирования становится плохим. Поэтому время выдержки устанавливается равным 10 с или больше. С другой стороны, когда время выдержки превышает 100 с, толщина оксидного слоя на основе железа становится чрезмерной. Поэтому время выдержки устанавливается равным 100 с или меньше.

В дополнение к этому, в том случае, когда точка росы превышает 30°C, толщина оксидного слоя на основе железа становится чрезмерной. Поэтому точка росы атмосферы устанавливается равной 30°C или ниже. С другой стороны, когда точка росы составляет менее 0°C, требуется более длительное время для того, чтобы сформировать оксидный слой, что приводит к увеличению затрат. Поэтому точка росы предпочтительно устанавливается равной 0°C или выше.

Жидкость для покрытия содержит фосфат металла и коллоидный диоксид кремния в количестве 30-150 м.ч. на 100 м.ч. фосфата металла. В качестве фосфата металла можно использовать, например, одно или смесь двух или более веществ, выбираемых из фосфата алюминия, фосфата цинка, фосфата магния, фосфата никеля, фосфата меди, фосфата лития, фосфата бария, фосфата кобальта, фосфата стронция и т.п.

Жидкость для покрытия может содержать в качестве дополнительных элементов ванадий, вольфрам, молибден, цирконий и т.п. В том случае, когда эти элементы содержатся, они могут добавляться, например, в форме оксикислоты.

В качестве коллоидного диоксида кремния могут использоваться коллоидный диоксид кремния типа S или типа С. Коллоидный диоксид кремния типа S относится к коллоидному диоксиду кремния, в котором раствор диоксида кремния является щелочным, а тип C относится к коллоидному диоксиду кремния, в котором раствор диоксида кремния является щелочным или нейтральным, и в котором поверхность частиц диоксида кремния подвергается обработке алюминием. Коллоидный диоксид кремния типа S широко используется и относительно недорог, но существует опасение, что коллоидный диоксид кремния типа S будет агрегировать и выпадать в осадок при смешивании с кислым раствором фосфата металла. Следовательно, при этом требуется осторожность. Коллоидный диоксид кремния типа С стабилен даже при смешивании с раствором фосфата металла, и не вызывает опасений по поводу осаждения. Однако, количество стадий обработки при этом является большим, а сам коллоидный диоксид кремния типа С является относительно дорогим. Предпочтительно правильно использовать коллоидный диоксид кремния в зависимости от стабильности приготавливаемой покрывающей жидкости.

[0058]

<Стадия измельчения магнитных доменов>

Способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может дополнительно включать в себя стадию измельчения магнитных доменов в стальном листе после стадии формирования слоя покрытия с натяжением.

За счет выполнения обработки измельчения магнитных доменов магнитные потери листа анизотропной электротехнической стали могут быть дополнительно уменьшены.

В качестве способа измельчения магнитных доменов существует способ сужения ширины 180° магнитных доменов (измельчение 180° магнитных доменов) путем формирования линейных или точечных бороздок, проходящих в направлении, пересекающем направление прокатки с предопределенными интервалами вдоль направления прокатки, или способ сужения ширины 180° магнитных доменов (измельчение 180° магнитных доменов) путем формирования линейных или точечных напряжений деформации или бороздок, проходящих в направлении, пересекающем направление прокатки с предопределенными интервалами вдоль направления прокатки.

В случае формирования напряжений деформации и т.п. может быть применено облучение лазерным лучом, облучение электронным лучом и т.п. В случае формирования бороздок может быть применен способ механического формирования бороздок с использованием зубчатого колеса и т.п., способ химического формирования бороздок посредством электролитического травления, способ термического формирования бороздок с использованием лазерного облучения и т.п.

В том случае, когда изоляционное покрытие повреждается благодаря формированию напряжений деформации или бороздок, и такие характеристики, как свойства изоляции, ухудшаются, изоляционное покрытие может быть сформировано снова для устранения повреждения.

[Примеры]

[0059]

Был произведен сляб, включающий в себя, в мас.%, С: 0,08%, Si: 3,23%, растворимый Al: 0,028%, N: 0,008%, Mn: 0,15%, S: 0,007% с остатком, состоящим из Fe и примесей.

Этот сляб нагревался при 1350°C, а затем подвергался горячей прокатке с тем, чтобы получить горячекатаный лист, имеющий толщину листа 2,2 мм.

Этот горячекатаный лист отжигался при 1100°C в течение 10 с (отжиг горячекатаного листа), а затем подвергался холодной прокатке до толщины листа 0,22 мм, чтобы получить стальной лист (холоднокатаный лист).

Этот стальной лист подвергался обезуглероживающему отжигу в атмосфере с (PH2O/PH2) 0,4 при 830°C в течение 90 с.

После этого, за исключением № 115, разделительное средство отжига, содержащее 48 мас.% Al2O3, 48 мас.% MgO, и 4 мас.% хлорида висмута, наносилось на стальной лист и сушилось, после чего вторичный рекристаллизационный отжиг стального листа выполнялся при 1200°C в течение 20 час. Для № 115 разделительное средство отжига, содержащее только Al2O3 (100 мас.%), наносилось на стальной лист и сушилось, после чего вторичный рекристаллизационный отжиг стального листа выполнялся при 1200°C в течение 20 час.

[0060]

Когда избыточное количество разделительного средства отжига удалялось со стального листа после стадии вторичного рекристаллизационного отжига путем промывки водой, на поверхности стального листа не образовывалось покрытие на основе форстерита.

Этот стальной лист погружался в обрабатывающую жидкость, показанную в Таблице 1, а затем нагревался до температуры 100°С - 150°С и сушился с образованием промежуточного слоя (любого из №№ 1-10). Средняя толщина промежуточного слоя показана в Таблице 1.

По результатам рентгеноструктурного анализа в промежуточных слоях № 1-9 все фосфаты металлов представляли собой кристаллические фосфаты металлов. В этих кристаллических фосфатах металлов соотношение между общим количеством (моль) металла (М) и Fe и количеством P (моль) составляло приблизительно 2:1 или 3:1. Фосфат металла (фосфат магния) промежуточного слоя № 10 не был кристаллическим фосфатом металла.

[0061]

[Таблица 1]

(мас.%)

(мас.%)

(мкм)

(°C)

(с)

[0062]

Стальной лист, в котором был сформирован промежуточный слой (любой из №№ 1-10), резался на множество частей по мере необходимости, водный раствор (жидкость для покрытия), содержащий фосфат металла и коллоидный диоксид кремния, показанный в Таблице 2, наносился на каждую из множества частей стального листа и запекался в сушильной печи в атмосфере, показанной в Таблице 2, в течение времени, показанного в Таблице 2, так, чтобы температура листа достигла температуры, показанной в Таблице 2, в результате чего оксидный слой на основе железа был сформирован в поверхностном слое стального листа, и покрытие с натяжением было сформировано на поверхности стального листа. В том случае, когда ванадий, вольфрам, молибден и цирконий содержались в жидкости для покрытия, ванадий, вольфрам, молибден и цирконий добавлялись в молярных отношениях, показанных в Таблице 2, в форме оксикислот (V2O4, WO3, MoO3 и ZrO2). Толщина слоя покрытия с натяжением изменялась путем изменения количества жидкости для покрытия, наносимой во время формирования. Часть жидкости для покрытия содержала глинозем или нитрид кремния в качестве остатка.

В атмосферах, показанных в Таблице 2, 4% H2 означают смешанную атмосферу из 96 об.% азота и 4 об.% водорода, 75 об.% H2 означают смешанную атмосферу из 25 об.% азота и 75 об.% водорода, а «сухая» означает атмосферу отжига, имеющую точку росы ниже -20°C.

В результате был произведен стальной лист (лист анизотропной электротехнической стали).

[0063]

Для полученных стальных листов (№№ 101-127) количество диоксида кремния и фосфата металла в слое покрытия с натяжением, средняя толщина оксидного слоя на основе железа и средняя толщина изоляционного покрытия были получены вышеописанными способами.

Результаты показаны в Таблице 2.

В дополнение к этому, по результатам проверки химического состава основного стального листа в нем содержались Si: 3,21%, C: 0,001%, растворимый Al: меньше чем 0,001%, Н: 0,001%, Mn: 0,07%, S: меньше чем 0,0005%, а также остаток, включающий в себя Fe и примеси.

[0064]

[Таблица 2]

[0065]

В дополнение к этому, для этих стальных листов адгезия изоляционного покрытия, натяжение покрытия, коррозионная стойкость, свойство элюирования и магнитные характеристики были получены с помощью способов, описанных ниже. Результаты показаны в Таблице 3.

[0066]

[Адгезия]

Для оценки адгезии покрытия образец, имеющий ширину 30 мм и длину 300 мм, брался из стального листа и подвергался отжигу для снятия напряжений при 800°C в течение 2 час в потоке газообразного азота, после чего образец наматывался на цилиндр диаметром приблизительно 10 мм и разматывался для испытания на адгезию при изгибе. После этого адгезия покрытия оценивалась по степени отслаивания (доле площади отслаивания) покрытия.

Критерии оценки были установлены следующим образом. В случае A или B адгезия покрытия считалась превосходной.

A: Доля площади отслаивания 0% - 0,5%

B: Доля площади отслаивания больше чем 0,5% и 5,0% или меньше

C: Доля площади отслаивания больше чем 5,0% и 20% или меньше

D: Доля площади отслаивания больше чем 20% и 50% или меньше

E: Доля площади отслаивания больше чем 50%

[0067]

[Натяжение покрытия]

Натяжение покрытия вычислялось путем взятия образца из стального листа и выполнения обратного расчета из изогнутого состояния, когда изоляционное покрытие на одной поверхности образца было отслоено.

В том случае, когда полученное натяжение покрытия составляло 4,0 МПа или больше, натяжение покрытия считалось превосходным.

[0068]

[Коррозионная стойкость]

В соответствии с тестом стойкости к действию солевого тумана стандарта JIS Z 2371:2015 5%-й водный раствор NaCl естественным образом капал на образец в атмосфере с температурой 35°C в течение 7 час.

После этого заржавевшая область оценивалась по 10-балльной шкале.

Критерии оценки были установлены следующим образом, и оценка 5 или выше (от 5 до 10) считалась превосходной коррозионной стойкостью.

10: Ржавчина не образовалась

9: Образовалось очень небольшое количество ржавчины (доля площади 0,1% или меньше)

8: Доля площади образовавшейся ржавчины=больше чем 0,1% и 0,25% или меньше

7: Доля площади образовавшейся ржавчины=больше чем 0,25% и 0,50% или меньше

6: Доля площади образовавшейся ржавчины=больше чем 0,50% и 1% или меньше

5: Доля площади образовавшейся ржавчины=больше чем 1% и 2,5% или меньше

4: Доля площади образовавшейся ржавчины=больше чем 2,5% и 5% или меньше

3: Доля площади образовавшейся ржавчины=больше чем 5% и 10% или меньше

2: Доля площади образовавшейся ржавчины=больше чем 10% и 25% или меньше

1: Доля площади образовавшейся ржавчины=больше чем 25% и 50% или меньше

[0069]

[Свойство элюирования]

Из полученного стального листа брался образец, кипятился в кипящей чистой воде в течение 10 мин, после чего измерялось количество фосфорной кислоты, элюировавшей в чистую воду. Свойство элюирования (мг/м2) оценивалось путем деления количество элюировавшей фосфорной кислоты на площадь изоляционного покрытия прокипяченного листа анизотропной электротехнической стали.

Для измерения количества фосфорной кислоты, элюировавшей в чистую воду, полученный раствор охлаждался, и концентрация фосфорной кислоты в образце, полученном разбавлением охлажденного раствора чистой водой, измерялась с помощью ICP-AES и вычислялась.

Когда величина элюирования на единицу площади была менее 140 мг/м2, считалось, что свойство элюирования является превосходным.

[0070]

[Магнитные характеристики]

Магнитные потери оценивались в качестве магнитных характеристик. В частности, полученный стальной лист облучался лучом лазера при условии UA (плотности энергии облучения) 2,0 мДж/мм2 для измельчения магнитных доменов, и измерялись магнитные потери (W17/50 при 50 Гц и 1,7 Тл) после измельчения магнитных доменов.

Когда магнитные потери составляли 0,70 Вт/кг или меньше, считалось, что магнитные характеристики являются превосходными.

[0071]

[Таблица 3]

(W17/50)

[0072]

Как показано в Таблицах 1-3, №№ 101-115, которые являются примерами настоящего изобретения, обладали превосходными адгезией покрытия, натяжением покрытия и магнитными характеристиками. В дополнение к этому, коррозионная стойкость и свойство элюирования были достаточными. В противоположность этому, №№ 116-127 уступали по меньшей мере в одном из адгезии покрытия, натяжения покрытия и магнитных характеристик. В дополнение к этому, были случаи, когда коррозионная стойкость и свойство элюирования также были хуже.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0073]

1 - Основной стальной лист

2 - Изоляционное покрытие

11 - Слой оксидов на основе железа

21 - Промежуточный слой

22 - Слой покрытия с натяжением

100 - Лист анизотропной электротехнической стали

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ФОРМИРОВАНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2022 |

|

RU2823213C2 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ФОРМИРОВАНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2022 |

|

RU2823254C2 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2776385C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2018 |

|

RU2727435C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2776246C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2022 |

|

RU2823742C2 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ПРОМЕЖУТОЧНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2020 |

|

RU2774384C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, СПОСОБ ФОРМИРОВАНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА ЛИСТА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2020 |

|

RU2772057C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2778541C1 |

| ЛИСТ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2022 |

|

RU2821534C2 |

Изобретение относится к листу анизотропной электротехнической стали с сформированным на нем изоляционным покрытием и способам его изготовления. Лист анизотропной электротехнической стали содержит основной стальной лист; и изоляционное покрытие, сформированное на поверхности основного стального листа, в котором основной стальной лист включает в себя оксидный слой на основе железа, содержащий оксид на основе железа, на стороне изоляционного покрытия, при этом изоляционное покрытие включает промежуточный слой, сформированный на стороне основного стального листа и содержащий кристаллический фосфат металла, и слой покрытия с натяжением, сформированный на поверхностной стороне изоляционного покрытия, причем средняя толщина оксидного слоя на основе железа составляет 0,10-1,50 мкм, средняя толщина промежуточного слоя составляет 0,3-10,0 мкм, средняя толщина изоляционного покрытия составляет 2,0-10,0 мкм, кристаллический фосфат металла промежуточного слоя представляет собой одно, два или более из фосфата цинка, фосфата марганца, фосфата железа и фосфата цинка-кальция, слой покрытия с натяжением содержит фосфат металла и диоксид кремния, и количество диоксида кремния в слое покрытия с натяжением составляет 20-60 мас. %. Технический результат заключается в улучшенной адгезии покрытия, отличном натяжении покрытия и превосходных магнитных характеристиках. 3 н.п. ф-лы, 1 ил.

1. Лист анизотропной электротехнической стали, содержащий: основной стальной лист; и

изоляционное покрытие, сформированное на поверхности основного стального листа,

в котором основной стальной лист включает в себя оксидный слой на основе железа, на стороне изоляционного покрытия, содержащий оксид на основе железа,

причем изоляционное покрытие включает в себя промежуточный слой, сформированный на стороне основного стального листа и содержащий кристаллический фосфат металла, и

слой покрытия с натяжением, сформированный на поверхностной стороне изоляционного покрытия,

в котором средняя толщина оксидного слоя на основе железа составляет 0,10-1,50 мкм,

причем средняя толщина промежуточного слоя составляет 0,3-10,0 мкм,

средняя толщина изоляционного покрытия составляет 2,0-10,0 мкм,

кристаллический фосфат металла промежуточного слоя представляет собой одно, два или больше из фосфата цинка, фосфата марганца, фосфата железа и фосфата цинка-кальция,

слой покрытия с натяжением содержит фосфат металла и диоксид кремния, и количество диоксида кремния в слое покрытия с натяжением составляет 20-60 мас. %.

2. Способ формирования изоляционного покрытия для листа анизотропной электротехнической стали по п. 1, включащий:

процесс вторичного рекристаллизационного отжига, включащий нанесение разделительного средства отжига, содержащего 10-100 мас. % Al2O3, на стальной лист, сушку стального листа и выполнение вторичного рекристаллизационного отжига стального листа;

процесс удаления разделительного средства отжига для удаления избыточного количества разделительного средства отжига со стального листа после процесса вторичного рекристаллизационного отжига;

процесс погружения для погружения стального листа после процесса удаления разделительного средства отжига в обрабатывающую жидкость, содержащую 5-50 мас. % фосфата металла, при температуре жидкости 40°С-85°С на 5-150 с;

процесс сушки, включащий извлечение стального листа из обрабатывающей жидкости после процесса погружения, удаление избыточного количества жидкости и сушку стального листа; и

процесс формирования слоя покрытия с натяжением, включащий нанесение на стальной лист после процесса сушки жидкости для покрытия, содержащей фосфат металла и коллоидный диоксид кремния, так, чтобы количество коллоидного диоксида кремния составляло 30-150 м.ч. на 100 м.ч. фосфата металла, сушку стального листа, и выдержку стального листа при 800°С-950°С в атмосфере с точкой росы 30°С или ниже в течение 10-100 с.

3. Способ формирования изоляционного покрытия для листа анизотропной электротехнической стали по п. 1, включащий:

процесс вторичного рекристаллизационного отжига, включащий нанесение разделительного средства отжига, содержащего 10 или более мас. % Al2O3, и одно или два из MgO: 5-90 мас. % и хлорида, включающего один или более из хлорида висмута, хлорида кальция, хлорида кобальта, хлорида железа и хлорида никеля 0,5-10,0 мас. % на стальной лист, сушку стального листа и выполнение вторичного рекристаллизационного отжига стального листа;

процесс удаления разделительного средства отжига для удаления избыточного количества разделительного средства отжига со стального листа после процесса вторичного рекристаллизационного отжига;

процесс погружения для погружения стального листа после процесса удаления разделительного средства отжига в обрабатывающую жидкость, содержащую 5-50 мас. % фосфата металла, при температуре жидкости 40°С-85°С на 5-150 с;

процесс сушки, включащий извлечение стального листа из обрабатывающей жидкости после процесса погружения, удаление избыточного количества жидкости и сушку стального листа; и