Изобретение относится к дорожному строительству, а именно к технологии получения холодных асфальтобетонных смесей без нагрева минеральных материалов, и может быть использовано для укладки малых площадей и проведения текущего ремонта асфальтобетонного полотна (ямочный ремонт асфальтобетонного покрытия, превентивный ремонт дорог). Особенно актуально применение холодных асфальтобетонных смесей в зимний период, когда традиционные способы ремонта дорожного покрытия «горячим» асфальтобетоном становятся невозможными.

В предлагаемом способе для повышения прочности, водостойкости и времени хранения нетрадиционными компонентами холодной асфальтобетонной смеси являются: хрупкий битум выпускаемый НПЗ по ГОСТ 21822 «Битумы нефтяные хрупкие. Технические условия», а также твердые высокотемпературные нефтяные пеки и отходы строительного битума при ремонте кровельных битумных покрытий с температурой размягчения по КиШ не ниже 110°С, глубиной проникания иглы при 50°С не более 7ед, мелкодисперсный нефтяной кокс и легкий мазут. Минеральные материалы в качестве заполнителя, подаются в смеситель без разогрева при температуре не ниже 20°С, с содержанием влаги не более 1,0%, а в качестве вяжущего используется хрупкий битум или пек, или отходы строительного битума измельченные до дисперсного состояния, в качестве минерального порошка и стабилизирующей добавки - мелкодисперсный нефтяной кокс, в качестве растворителя и модификатора вяжущего - легкий мазут.

Известен способ изготовления холодного асфальта из асфальтового лома (авторское свидетельство СССР №83827, дата публикации: 05.06.1975 г.) путем смешивания измельченного асфальтового лома в лопастных мешалках с жидкими битумами или битум подобными вяжущими или эмульсиями. К недостаткам следует отнести то, что использование асфальтового лома требует от лаборатории тщательного изучения гранулометрического состава и качество битума так-как он неоднородный по зерновому составу и содержанию битума при этом изготовленный холодный асфальтобетон уступает по слеживаемости и плотности стандартному холодному асфальтобетону, изготовленному по ГОСТ, эксплуатационные свойства ниже, содержит вредные примеси из-за чего не рекомендуется устраивать покрытия на частных территориях, детских площадках, зонах отдыха.

Известен «Холодный песчаный асфальтобетон» по патенту на изобретение №2174498, включающий битум и песок. В качестве песка он содержит серосодержащие "хвосты" фракции 0-5 мм, являющиеся продуктом отсева камнедробления производства серы, в качестве битума содержит битум марки МГ 70/130 и дополнительно асфальтобетон содержит нефтешлам нефтеперерабатывающего завода. Согласно изобретению серосодержащие "хвосты" в холодном состоянии обрабатывают нефтешламом, далее нагревают до температуры 100-110 °С и затем совмещают с предварительно разогретым до температуры 80-90 °С битумом до получения однородной гомогенной массы. К недостаткам относятся сложность подбора вязкости жидкого битумного вяжущего из-за неоднородности нефтяного шлама, что затрудняет изготовление смеси стабильного качества по прочности, а также содержание вредных примесей в нефтешламе ограничивает его область применения.

Также известен Способ изготовления холодной асфальтобетонной смеси (патент на изобретение RU2 759 141 C1 от 2021.03.22), включающий смешение отфрезерованной асфальтовой крошки и 1-4 мас. % вяжущего на основе битума и дивинил-стирольного термоэластопласта, разведенных в смеси дизельного топлива и ароматического растворителя, отличающийся тем, что в вяжущее вводят модификатор, полученный при взаимодействии высыхающих растительных масел: льняного или тунгового или рыжикового, серы и солей металлов переменной валентности - сиккатива НФ-1.

Существенным недостатком является необходимость изготовления многокомпонентного вяжущего из труднодоступных и дорогостоящих материалов, приводящее к удорожанию асфальтобетонной смеси, что практически неосуществимо в производственных масштабах.

Известен способ приготовления холодной асфальтобетонной смеси типа Гх (патент РФ №RU2046771C1), принятый нами за прототип, который включает стадию нагрева минеральных материалов, смешение их с модифицирующей добавкой, ввод маловязкого органического вяжущего и дополнительное перемешивание смеси, в качестве модифицирующей добавки используют кубовый остаток производства ионола на стадии ректификации (Агидол-80) в количестве 1-1,5 мас. на минеральную часть. Агидол-80 является отходом производства ионола стадии ректификации. В качестве маловязкого органического вяжущего используют медленногустеющий остаточный жидкий битум, характеризующийся условной вязкостью при 60°С 70-130 с, отвечающий требованиям ГОСТ 11955-82 на марку битума МГО 70/130.

Недостатком прототипа является сложность дозирования в холодном виде Агидол 80 с температурой размягчения по КиШ 45°С без дополнительного оборудования. Кроме того, продукт имеет высокую токсичность и канцерогенность особенно при повышенных температурах 100-110°С.

Технической проблемой предлагаемого изобретения является разработка способа получения холодной асфальтобетонной смеси, устраняющего вышеуказанные недостатки аналогов и прототипа.

Техническим результатом изобретения, на которое направлено настоящее изобретение, является упрощение технологии изготовления холодной асфальтобетонной смеси для ямочного ремонта дорожного покрытия, не требующего сложного и дорожного оборудования, снижение энергозатрат при изготовлении смеси, себестоимости за счет использования малоликвидных остаточных продуктов нефтепереработки, экологической безопасности, повышение водостойкости.

Указанный технический результат достигается тем, что способ получения холодной асфальтобетонной смеси осуществляется в стационарном смесителе перемешиванием без подогрева минеральных материалов, мелкодисперсного кокса, хрупкого мелкодисперсного битума с разогретым до 60°С нефтяным легким мазутом до полного обволакивания, при этом в качестве минерального порошка и стабилизирующей добавки используется мелкодисперсный нефтяной кокс, в качестве вяжущего - мелкодисперсный хрупкий битум или пек с температурой размягчения по КиШ не ниже 110°С, а в качестве растворителя хрупкого вяжущего и модификатора мелкодисперсного кокса легкий мазут с условной вязкостью ВУ5 60°С 10-17 сек. при следующем соотношении компонентов, % от массы: минеральные материалы 93%, мелкодисперсный нефтяной кокс 7% массы; вяжущее - хрупкий битум 3,5% сверх массы; маловязкий мазут 4,0% сверх массы.

По заявленному способу холодную асфальтобетонную смесь готовят в следующей последовательности. На первом этапе в шаровой мельнице готовят минеральную углеродно-битумную композицию, а именно: кусковой кокс и хрупкий битум в подобранном соотношении измельчают до мелкодисперсного состояния. Предпочтительно измельчение проводить для каждого компонента отдельно. На втором этапе минеральные материалы смешиваются в смесителе с мелкодисперсной углерод-битумной композицией. На третьем этапе в приготовленную «сухую» смесь вводят разогретый до 60°С - легкий мазут и перемешивают до полного обволакивания связующим минеральных зерен.

Готовая холодная асфальтобетонная смесь выгружается в любое транспортное средство и доставляется к месту складирования на срок формирования и стабилизации структуры композиции. И только при достижении асфальтобетонной смеси требуемой прочности и подвижности -отгружается потребителю.

Новым является то, что в качестве вяжущего используется хрупкий мелкодисперсный битум, в качестве растворителя и модификатора вяжущего вводят легкий мазут, в качестве стабилизирующей добавки используется мелкодисперсный нефтяной кокс, при этом минеральные материалы не разогреваются.

Способ-прототип «Холодный песчаный асфальтобетон типа Гх по патенту №RU2046771C1) и предлагаемый способ получения холодной асфальтобетонной смеси реализованы на примерах №1-3.

Основным отличием холодного асфальтобетона от горячего является набор прочности в результате испарения легких углеводородов, содержащихся в его жидких вяжущих. Прочность и сдвигоустойчивость холодного асфальтобетона во многом зависит от вязкости вяжущего, то есть от содержания асфальтенов в вяжущем и структурированном слое на минеральном материале. В вяжущих марки БНД применяемых в горячих асфальтобетонных смесях содержание асфальтенов находится в пределах от 17 до 24%. В жидких битумных вяжущих класса МГ и МГО применяемые в холодных смесях содержание асфальтенов не превышает 10%. Для достижения количества асфальтенов в вяжущем холодной асфальтобетонной смеси до 17% и прочности, отвечающей требованиям предъявляемые к горячему асфальтобетону необходимо определенное время на испарение легких углеводородов. Время испарения легких углеводородов из органического вяжущего асфальтобетонной композиции зависит от его фракционного состава, технологии изготовления смеси, условий хранения смеси и эксплуатации покрытия. При этом процесс испарения легких ценных углеводородов необратимый и экологически небезопасный.

С целью экологической безопасности и минимизации испарения легких углеводородов из вяжущего в процессе приготовления асфальтобетонной смеси и эксплуатации покрытия минеральную смесь модифицировать мелкодисперсным нефтяным коксом. Нефтяные коксы (углерод-нефтяного происхождения) представляют собой пористую твердую неплавкую и нерастворимую массу от темно-серого до черного цвета. Обладают высокой удельной поверхностью и адсорбционной способностью. Состоят из высоко-конденсированных высоко-ароматизированных полициклических углеводородов с небольшим содержанием водорода, а также других органических соединений. Связывая легкие компоненты жидкого вяжущего, кокс замедляет процессы испарения и окисления вяжущего. Так как кокс обладает сродством к вяжущему, то все процессы адсорбции являются физическими и обратимыми.

С целью обеспечения пылевидного мелкодисперсного состояния, исключения слипания - коагуляции частиц при изготовлении и слеживаемости при хранении необходимо использовать хрупкий битум или пек или отходы строительного битума с температурой размягчения по КиШ не ниже 110°С и твердостью-пенетрацией при 50°С не выше 7 ед., а для обеспечения водостойкости, прочности и сдвигоустойчивости холодного асфальтобетона в качестве вяжущего нужно использовать мелкодисперсный хрупкий битум с содержанием асфальтенов не менее 35%, что позволяет при полном растворении мелкодисперсного хрупкого битума в легком мазуте достигнуть содержание асфальтенов в битумной пленке структурированного слоя 17-20%, и по прочности соответствовать требованиям ГОСТ9128-2013 для горячего асфальтобетона.

С целью обеспечения полного растворения мелкодисперсного битума и подвижности холодной асфальтобетонной смеси в течение 14 месяцев использовать - легкий мазут с условной вязкостью ВУ5 60°С 10-17 сек.

С целью формирования и достижения показателей качества; отвечающие требованиям ГОСТ9128 и ГОСТ Р 70648-2023 необходимо смесь складировать под навесом на срок не менее 3 месяцев, а в процессе хранения смеси для уменьшения риска слеживаемости рекомендуется не реже одного раза в месяц ее перемешивать с использованием погрузчика Химизм процесса.

В основу изобретения положена теория закона термодинамического равновесия систем и совместимости вяжущих разных типов, когда они контактируют в асфальтобетоне, а асфальтобетон рассматривается как товарная композиция, состоящая из сырьевых компонентов обеспечивающие заданные ей физико-механические свойства. Органические вяжущие по отдельным показателям могут не отвечать современным стандартам для производства асфальтобетонной смеси, но в композиции с минеральным материалом и правильно подобранной технологией изготовления холодной асфальтобетонной смеси проявят только свои положительные свойства.

Известно, что битумы являются дисперсными системами, стабильность которых может изменяться при изменении параметров внешней среды. Условие равновесия при Р и Т=const, это постоянство термодинамического потенциала, т.е. dGФ1+dGФ2=0, или - μi,Ф1⋅dni+μi,Ф2⋅dni=0, откуда mi,Ф1=μi,Ф2.

Таким образом, условие равновесия двух фаз Ф1 и Ф2 по отношению к веществу "i" - равенство химических потенциалов вещества "i" в обеих фазах. Если химический потенциал вещества "i" в фазе Ф1 не равен химическому потенциалу того же вещества в фазе Ф2, то вещество будет переходить из одной фазы в другую. Такой процесс будет самопроизвольным. Он приближает систему к равновесию. При Р и Т=const в самопроизвольном процессе потенциал Гиббса системы должен уменьшаться, т.е. dG=dGФ1+dGФ2<0 Если малое количество dni вещества "i" переходит из фазы Ф2 в фазу Ф1, то 83 μi,ф1⋅dni-μi,Ф2⋅dni<0, что соответствует неравенству μi,Ф2>μi,Ф1.

Следовательно, вещество "i" самопроизвольно переходит из фазы с более высоким значением химического потенциала в фазу, где его химический потенциал ниже. Этот процесс продолжается до выравнивания химических потенциалов вещества "i" в обеих фазах.

Если система, состоящая из нескольких фаз, содержит более одного компонента, то условие равновесия - это равенство химических потенциалов каждого компонента во всех фазах. Термодинамическая устойчивость таких систем может быть оценена величиной свободной энергии Гиббса G: G=Н-TS, где ΔН - энтальпия смешения или растворения компонентов системы; S - энтропия системы при температуре Т. Если при смешении или растворении наблюдается выделение тепловой энергии, то (при постоянстве величины энтропийного фактора) энтальпия системы будет уменьшаться, что является предпосылкой повышения ее стабильности. Располагая данными по изменению растворимости компонентов системы в некотором температурном интервале, можно вычислить теплоту растворения (Qp), используя уравнение Клайперона-Клаузиуса:

где С1 и С2 - растворимость вещества при температурах Т1 и Т2; R - универсальная газовая постоянная, равная 8,31 Дж/моль К. Растворимость асфальтенов в остальных компонентах битумов (мальтены + смолы) и масляной части битумов с различным содержанием парафинонафтеновых углеводородов при повышении температуры увеличивается. Расчеты показали, что тепловой эффект растворения асфальтенов в дисперсионной среде, где концентрация парафинонафтеновых компонентов была равна 8%, составил +4,1 кДж/моль, а при их концентрации 35% - +3,1 кДж/моль. Таким образом, стабильность дисперсной системы понижается при увеличении в ней концентрации парафино-нафтеновых ингредиентов. Из дисперсных систем битумов, при некоторых параметрах внешней среды, могут выдавливаться (выпотевать, экссудация) масляные или асфальтено-смолистые компоненты. Такие явления характерны для дисперсных систем. Причиной их является изменение состояния равновесия в системе, стремящейся к минимуму свободной энергии, за счет удаления из системы плохо удерживаемых компонентов. Экссудировать могут как компоненты масел, так и компоненты асфальтенов. При выделении легких компонентов на поверхности битума появляются масляные пятна. Обнаружить выделение компонентов дисперсной фазы можно только по изменению технических характеристик битума. Для количественной оценки тенденции битумов к «самоочистке» от некоторой части компонентов введено понятие «потенциал экссудации. При поверхностном контакте двух битумов с разными потенциалами экссудации слабоудерживаемые компоненты из битума с большим потенциалом экссудации будут переходить в битум с меньшим потенциалом до выравнивания потенциалов. Битум, теряющий масляные компоненты, становится более твердым, а принимающий - размягчается. В зависимости от условий производства и используемого сырья потенциал экссудации битумов обычно увеличивается в следующей последовательности: битумы из крекинг остатков (неокисленные и окисленные) > битумы из нефтяных остатков, полученные при высокой температуре окисления > высокотемпературные остаточные битумы > низкотемпературные остаточные битумы и гудроны. Таким образом, высокая температура и продолжительность процесса при высокой температуре могут оказывать влияние на величину экссудационного потенциала битума. Обращает внимание и факт большей стабильности дисперсной системы остаточных битумов и гудронов по сравнению с битумами, полученными в результате окисления сырья. Использование несовместимых битумов может привести к нежелательным результатам. Для избегания экссудативных реакций при контакте слоев битумов в изделиях рекомендуется битум с большим потенциалом экссудации в используемой паре смешивать с некоторым другим битумом, имеющим противоположную реакционную способность по отношению к используемому битуму с меньшим потенциалом экссудации. Соотношение между битумом с большим потенциалом экссудации и добавкой должно быть таким, чтобы применяемые в изделии битумы стали нейтральными. На основании данных теории, для экспериментальной реализации поставленной задачи в качестве вяжущего минеральных материалов холодной асфальтобетонной смеси выбраны следующие нефтяные компоненты:

- мелкодисперсный хрупкий битум с содержанием асфальтенов 39% - I структурного типа (гель) с низким потенциалом экссудации; а в качестве растворителя хрупкого битума - легкий мазут с содержанием парафино-нафтеновых углеводородов до 29% - II структурного типа, с высоким потенциалом экссудации.

При смешивании выбранных несовместимых вяжущих компонентов система в результате пептизации и диффузии легких углеводородов-мальтенов мазута и тяжелых углеводородов-асфальтенов хрупкого битума постоянно будет стремиться к равновесию, обогащая структурированный слой вяжущего на поверхности минеральных материалов. От вязкости вяжущего структурированного слоя во многом зависит подвижность и прочность битумной асфальтобетонной композиции. Достижение необходимой подвижности асфальтобетонной смеси и прочности асфальтобетона зависит от концентрации взятых компонентов, группового химического состава каждого компонента, температуры и давления. Определение совместимости вяжущих, характер возможных экссудативных реакций в граничном структурированном слое, условия равновесия связаны с определенными трудностями, так как начальная стадия реакции обычно недоступна для наблюдения и на сегодняшний день является научной проблемой. Однако, за счет предлагаемого способа и средств дедуктивной и индуктивной систематизации эмпирических фактов гипотетически и экспериментально можно приблизиться к решению этой проблемы.

Способ осуществляется следующим образом.

Характеристика исходных материалов, применяемых для осуществления заявленного изобретения.

В качестве вяжущего минеральных материалов - I структурного типа (гель) с низким потенциалом экссудации использовался - мелкодисперсный хрупкий нефтяной битум по ГОСТ 21822-87«Битумы нефтяные хрупкие. Технические условия» с температурой размягчения по КиШ 114°С.

Хрупкий битум производят на НПЗ способом окисления тяжелых нефтяных остатков и в процессе высоковакуумной перегонки нефтяных остатков. Используют при изготовлении шинной, электротехнической, лакокрасочной продукции, а также в других отраслях промышленности. Физико-химические свойства хрупкого битума представлены в таблице №1

В качестве вяжущего - II структурного типа, с высоким потенциалом экссудации, использовался легкий мазут с условной вязкостью ВУ5 60°С 17 сек.

Физико-химические свойства легкого мазута представлены в таблице №2

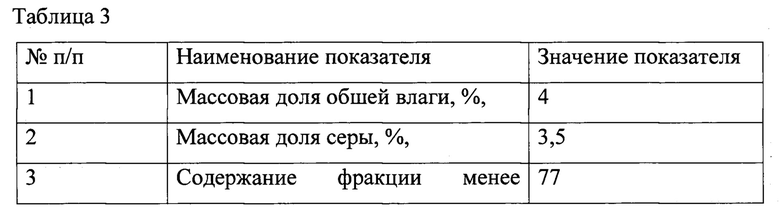

В качестве минерального порошка и стабилизирующей добавки использовался мелкодисперсный нефтяной кокс с зерновым составом отвечающим требованию ГОСТ 32761 для минерального порошка. Физико-химические свойства мелкодисперсного нефтяного кокса представлены в таблице №3

В качестве минеральных материалов при изготовлении холодной асфальтобетонной смеси использовался песок и щебень изверженных горных пород с зерновым составом, отвечающие прототипу и ГОСТ Р 70648-2023 типа АХ5 и ГОСТ 9128-2013 марки Гх.

Осуществление изобретения и детальное описание примеров №1-3 с подтверждением возможности достижения технического результата.

По заявленному способу холодную асфальтобетонную смесь готовили в следующей последовательности. На первом этапе в лабораторной шаровой мельнице изготовили минеральную углеродно-битумную композицию, а именно: кусковой кокс и хрупкий нефтяной битум в подобранном соотношении измельчали до мелкодисперсного состояния. Предпочтительно измельчение проводить для каждого компонента отдельно. На втором этапе минеральные материалы смешивали в лабораторном смесителе с мелкодисперсной углерод-битумной композицией. На третьем этапе в приготовленную «сухую» смесь вводили разогретый до 60°С - легкий мазут и перемешивали до полного обволакивания связующим минеральных зерен. На четвертом этапе изготовленную холодную асфальтобетонную смесь складировали в штабель или полиэтиленовые мешки для формирования минерально-битумной композиции и набора прочности.

По предлагаемому способу изготовили холодные асфальтобетонные смеси с зерновым составом, отвечающим требованию ГОСТ 9128-2013 марки Гх и ГОСТ 70648-2023 г тип смеси АХ5 (универсальная ремонтная смесь)

Способ иллюстрируется примерами.

Пример 1

Состав холодной асфальтобетонной смеси

- Щебень (фракции 5,6-8,0) - 10% от массы минеральных материалов;

- песок фракции (4,0-5,6) - 15%, от массы минеральных материалов;

- песок фракции (2,0-4,0) - 15%, от массы минеральных материалов;

- песок фракции (0,125-2,0) - 36%, от массы минеральных материалов;

- песок фракции (0,063-0,125) - 17% от массы минеральных материалов;

- Мелкодисперсный кокс (0,0-0,063) - 7%; от массы минеральных материалов;

- хрупкий битум с температурой размягчения по КиШ 114°С - 3,5% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса;

- легкий мазут - 4,5% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса.

Изготовленную холодную асфальтобетонную смесь разделили на две части.

Из одной части готовой асфальтобетонной смеси отформовали серию стандартных образцов для испытания по ГОСТ Р 70648-2023 «Дороги автомобильные общего пользования. Смеси холодные асфальтобетонные и асфальтобетон. Общие технические условия» и серию для испытания образцов по ГОСТ 9128-2013. Изготовленную серию стандартных образцов подвергли испытаниям через 48 часов на показатели, заявленные ГОСТ. Р 70648-2023 и ГОСТ 9128-20131 и прототипа, и дополнительно проведено испытание на прочность и слеживаемость при 0°С.

Результаты представлены в таблице 4.

Вторую часть смеси разложили на противень в штабель высотой 20 см и хранили при температуре 20°С в течение 14 месяцев.

Один раз в месяц смесь перемешивали, формовали два стандартных образца по ГОСТ9128-2013 для определения прочности при 20°С и два образца на слеживаемость и подвергали испытанию.

Результаты представлены в таблице 7

При достижении показателя прочности требования ГОСТ9128-2013. из смеси формовали образцы и подвергали полным испытаниям.

Результаты представлены в таблице 5-6

Пример 2

По предлагаемому способу изготовили холодную асфальтобетонную смесь с зерновым составом, по примеру 1 и содержанием:

- хрупкий битум с температурой размягчения по КиШ 114°С - 3,0% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса;

- легкий мазут - 4,0% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса.

Из готовой асфальтобетонной смеси по примеру 1 провели испытания.

Результаты представлены в таблицах 4-8

Пример 3

По предлагаемому способу изготовили холодную асфальтобетонную смесь с зерновым составом, по примеру 1 и содержанием:

- хрупкий битум с температурой размягчения по КиШ 114°С - 3,5% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса;

- легкий мазут - 4,0% сверх массы минеральных материалов и мелкодисперсного нефтяного кокса

Из готовой асфальтобетонной смеси провели испытания по примеру 1

Результаты представлены в таблицах 4-9

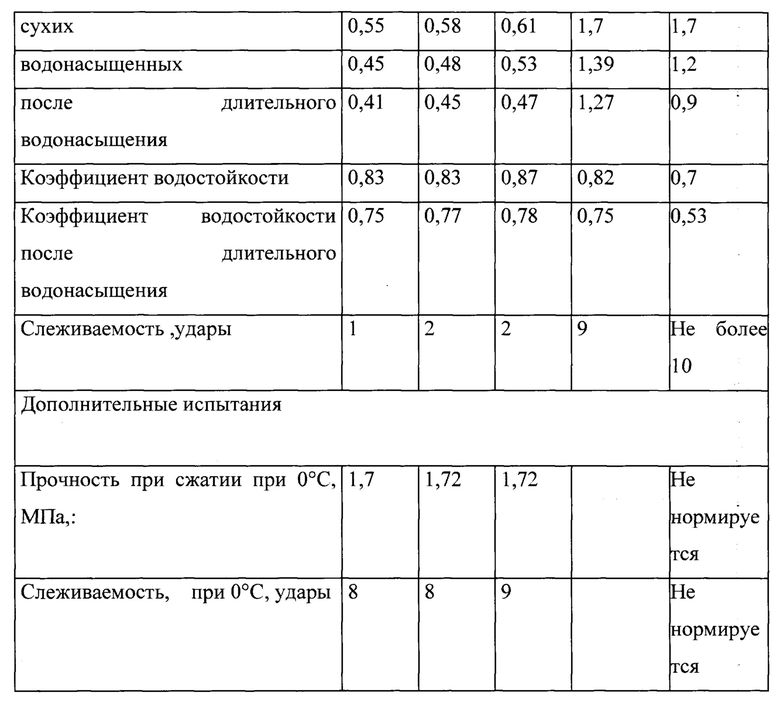

1. Как видно из таблицы 4 показатели прочности при 20°С изготовленных образцов асфальтобетонных смесей по примерам 1-3 и испытанных через 24 часа, не отвечают заявленным требованиям ГОСТ и прототипа, а вот показатель прочности при 0°С составляет 1,72 МПа. Следовательно, изготовленную холодную асфальтобетонную смесь можно использовать для ремонта дорожных покрытий через 24 часа после изготовления при температуре атмосферного воздуха не выше 0°С, то есть в зимний и весенне-осенний период года.

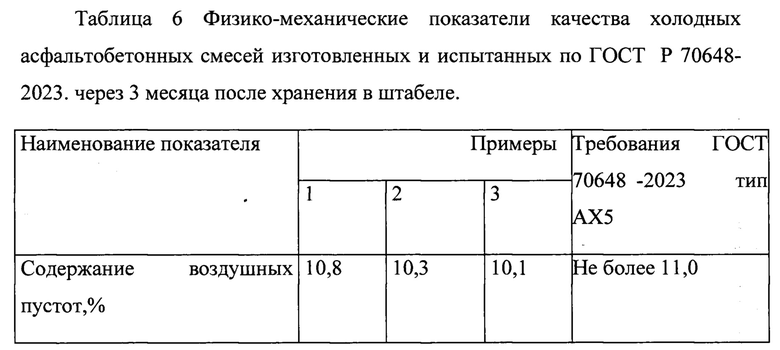

2. Результаты же испытания отформованных образцов из холодных асфальтобетонных смесей изготовленных по заявленной технологии и находящихся в штабеле таблица 5-6 пример 1-3 свидетельствуют о том что все показатели качества после формирования и стабилизации структуры при 20°С в течение 3 месяцев удовлетворяют требованиям ГОСТ 9128-2013 и ГОСТ Р 70648 -2023 и превосходят показатели качества прототипа.

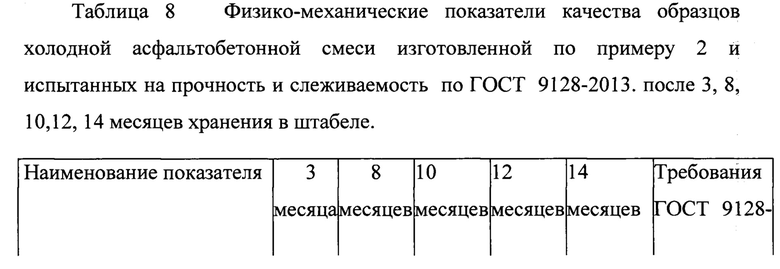

Анализ кинетики изменения во времени прочности холодного асфальтобетона и слеживаемости смеси изготовленной по примеру 1-3 при хранении в штабеле таблица 7-9 показал следующее:

- Прочность при 20°С образцов отформованных из смеси находящейся в штабеле выросла до 1,70 МПа и достигла требований ГОСТ 9128-2013 через 3 месяца, а через 10 месяцев достигла прочности горячего асфальтобетона 2.2 МПа.

- Слеживаемость смеси находящейся в штабеле достигает предельно допустимого значения -10 ударов через 14 месяцев. Следовательно, максимальный срок хранения смеси при 20°С и атмосферном давлении составляет 14 месяцев;

- Повышение прочности асфальтобетонных образцов после 10 месяцев хранения до 14 месяцев незначительные, что свидетельствует о достижении системы равновесного состояния согласно вышеописанной теории термодинамики.

3. Так как на показатели прочности и слеживаемости холодных асфальтобетонных смесей при хранении значительное влияние оказывают условия хранения (температура, солнечная радиация, атмосферные осадки, давление), что спрогнозировать практически невозможно, то необходимо для определения срока хранения в штабеле и полиэтиленовой таре проводить не реже одного раза в месяц испытание смеси на прочность и слеживаемость.

Все вышеприведенные примеры показывают положительный эффект применения технологии получения холодных асфальтобетонных смесей. Исходя из вышеизложенного, в зависимости от заявленных требований к качеству смеси, в формулу изобретения по примеру 3 включен наиболее рациональный состав компонентов. При этом технология позволяет регулировать, а заявитель допускает в зависимости от заявленных требований к качеству смеси изменять процентное содержание компонентов.

Способ получения холодных асфальтобетонных смесей обеспечивает получение таких высоких показателей качества как водостойкость прочность, слеживаемость отвечающие требованиям ГОСТ 544001-2020 г и ГОСТ 9128-2013 со сроком хранения до 14 месяцев.

Заявленное техническое решение позволяет расширить сырьевую базу за счет использования дешевых остаточных продуктов нефтепереработки и отходов строительного битума, увеличить время хранения, снизить энергозатраты и себестоимость смеси и обеспечить экологическую безопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Применение нефтяного кокса в качестве модификатора битума | 2021 |

|

RU2769049C1 |

| Применение кокса в качестве модификатора битума | 2020 |

|

RU2753763C1 |

| Способ получения горячей асфальтобетонной смеси | 2018 |

|

RU2693170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ НА ОСНОВЕ УГЛЕРОДНО-БИТУМНОЙ КОМПОЗИЦИИ И ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2023 |

|

RU2806325C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ ДЛЯ РЕМОНТА ВЛАЖНОГО АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2007 |

|

RU2340641C1 |

| Способ получения холодной асфальтобетонной смеси на основе модифицированной полимерно-битумной композиции | 2023 |

|

RU2824525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРАСФАЛЬТОБЕТОННОЙ СМЕСИ | 2020 |

|

RU2749771C1 |

| ВЯЖУЩЕЕ ДЛЯ РЕМОНТА ВЛАЖНОГО ДОРОЖНОГО ПОКРЫТИЯ | 2004 |

|

RU2280014C2 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2153477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ БИТУМОВ ДЛЯ ПРИГОТОВЛЕНИЯ ХОЛОДНЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2030438C1 |

Изобретение относится к дорожному строительству, а именно к технологии приготовления холодных асфальтобетонных смесей для ремонта покрытий автомобильных дорог и тротуаров. Технический результат заключается в получении холодного асфальтобетона с повышенной водостойкостью при соответствии остальных показателей качества с одновременной утилизацией малоликвидных продуктов нефтепереработки, снижении энергозатрат, обеспечении экологической безопасности. Способ получения холодной асфальтобетонной смеси включает предварительное приготовление измельченных до мелкодисперсного состояния нефтяного кокса и хрупкого битума, далее без нагрева минеральных материалов смешивают их и в приготовленную смесь вводят разогретый до 60°С легкий мазут, при этом используют мелкодисперсный хрупкий битум с содержанием асфальтенов не менее 35%, температурой размягчения по КиШ не ниже 110°С, глубиной проникания иглы при 50°С не более 7 ед., а легкий мазут - с условной вязкостью ВУ5 60°С 10-17 с, при следующем соотношении компонентов, мас.%: минеральные материалы 93%, мелкодисперсный нефтяной кокс 7%, мелкодисперсный хрупкий битум - 3,5% сверх массы минеральных материалов и мелкодисперсного кокса, легкий мазут атмосферной перегонки нефти - 4,0% сверх массы минеральных материалов и мелкодисперсного кокса. 9 табл.

Способ получения холодной асфальтобетонной смеси, включающий смешивание минеральных материалов со стабилизующей добавкой и битумом, отличающийся тем, что сначала предварительно готовят измельченные до мелкодисперсного состояния нефтяной кокс и хрупкий битум, далее без нагрева минеральных материалов смешивают их и в приготовленную смесь вводят разогретый до 60°С легкий мазут, при этом используют мелкодисперсный хрупкий битум с содержанием асфальтенов не менее 35%, температурой размягчения по КиШ не ниже 110°С, глубиной проникания иглы при 50°С не более 7 ед., а легкий мазут - с условной вязкостью ВУ5 60°С 10-17 с, при следующем соотношении компонентов, мас.%: минеральные материалы 93, мелкодисперсный нефтяной кокс 7, мелкодисперсный хрупкий битум - 3,5 сверх массы минеральных материалов и мелкодисперсного кокса, легкий мазут атмосферной перегонки нефти - 4,0 сверх массы минеральных материалов и мелкодисперсного кокса.

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1992 |

|

RU2046771C1 |

| ХОЛОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОНА ПОВЫШЕННОЙ ПРОЧНОСТИ ДЛЯ РЕМОНТА И СТРОИТЕЛЬСТВА АВТОМОБИЛЬНЫХ ДОРОГ | 2014 |

|

RU2558049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОГО АСФАЛЬТОБЕТОНА | 2009 |

|

RU2412127C2 |

| Прибор для поверки правильности прицеливания винтовки | 1926 |

|

SU5484A1 |

| Устройство для ремонта воздушных линий электропередачи | 1987 |

|

SU1432644A1 |

Авторы

Даты

2024-07-02—Публикация

2023-10-13—Подача