ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет американской предварительной патентной заявки № 63/006602, поданной 7 апреля 2020 г., раскрытие которой включено в настоящий документ посредством ссылки во всей его полноте.

ЗАЯВЛЕНИЕ О СПОНСИРУЕМЫХ ФЕДЕРАЛЬНЫМ ПРАВИТЕЛЬСТВОМ ИССЛЕДОВАНИЯХ ИЛИ РАЗРАБОТКАХ

[0002] Настоящее изобретение было сделано при поддержке правительства в соответствии с грантом DE-AR0001017, выданным DOE, офис ARPA-E. Правительство имеет определенные права в настоящем изобретении.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0003] Настоящее раскрытие относится в целом к волокнам из углеродных нанотрубок, и более конкретно к процессу производства удлиненных незапутанных (т.е. не переплетенных) волокон из углеродных нанотрубок в системе химического осаждения из паровой фазы с вертикальным восходящим потоком.

УРОВЕНЬ ТЕХНИКИ

[0004] Отдельные углеродные нанотрубки (CNT) обладают исключительными свойствами, но трудно разработать более крупные структуры из CNT, которые необходимы в крупномасштабных приложениях. Удлиненные CNT имеют тенденцию агломерироваться и спутываться, как только они будут произведены, что особенно является проблемой для CNT, получаемых с помощью химического осаждения из паровой фазы с плавающим катализатором (FCCVD). Много усилий было потрачено на разработку вспомогательных операций, которые могли бы деагломерировать и реорганизовать CNT, производимые в процессе FCCVD. Примеры таких работ включают в себя осуществляемое с помощью химического или электрохимического воздействия растяжение или растворение с образованием жидкокристаллических прядильных растворов с последующим прядением волокна с использованием суперкислот. Выравнивание CNT во время их синтеза до агломерации было бы идеальным, но на практике это оказалось затруднительным. Во время начальной фазы процесса FCCVD CNT формируются и растут в газе-носителе, и ведут себя по существу как текучая среда. По мере роста CNT и увеличения их концентрации они могут начать образовывать сети, где механическая перколяция начинает менять поведение от текучей среды к сжимаемому твердому телу с низкой плотностью. Это аналогично точке гелеобразования, когда эластичные свойства начинают преобладать над вязкими свойствами материала. Как только такое гелеобразование происходит, оно фиксируется в беспорядке, и поскольку очень трудно реорганизовать эти CNT в наномасштабе, данная неупорядоченная запутанность в конечном итоге ограничивает свойства конечного продукта из CNT.

[0005] Некоторое выравнивание CNT может быть получено за счет растяжения слабо запутанной сети, использования взаимодействия CNT-CNT или вовлеченного попутного газа для переориентации CNT в направлении потока. Однако было бы идеально, если бы можно было получить некоторую степень выравнивания до гелеобразования. Возможно, этого можно было бы достичь за счет сдвигового или растягивающего потока в газе-носителе, но для этого подхода существуют практические препятствия. Работа по созданию растягивающего потока включает в себя ускорение за счет теплового расширения или образования молей материала газовой фазы в процессе роста в реакторе с фиксированной геометрией. Другой подход заключается во введении дополнительных газов для ускорения потока во время стадии формирования CNT. Еще один подход заключается в целенаправленной модификации самого корпуса реактора, например, путем сужения, когда поток газа ускоряется до и во время процесса гелеобразования. Этот последний подход был бы простым, если бы CNT не прилипали к поверхностям реактора. Конические реакторы или размещение аэродинамической линзы также возможны, но они могут увеличить вероятность загрязнения и образования дефектов изделий из CNT. Настоящее раскрытие предлагает бесконтактный способ создания желаемых элонгационных потоков, тем самым устраняя или уменьшая проблему загрязнения для получения удлиненных незапутанных CNT.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Настоящее раскрытие относится к способам производства удлиненных незапутанных волокон из нанотрубок в системе FCCVD с восходящим потоком. Способ обычно включает в себя (i) введение жидкой смеси, содержащей (a) прекурсор металлического катализатора, из которого может быть получена частица металлического катализатора для последующего роста на ней волокон из нанотрубок, (b) кондиционирующее соединение для регулирования распределения размера частиц металлического катализатора, получаемых из прекурсора металлического катализатора, и (c) источник углерода для осаждения атомов углерода на частицу металлического катализатора для выращивания удлиненных незапутанных волокон из нанотрубок в нижней части вертикально ориентированного реактора, заполненного предварительно нагретым плотным газом; (ii) продвижение жидкой смеси вверх через реактор; (iii) инициирование разложения прекурсора металлического катализатора на частицу металлического катализатора и источника углерода на атомы углерода, вызывая осаждение атомов углерода на частицу металлического катализатора с образованием удлиненных незапутанных волокон из нанотрубок; и (iv) выгрузку удлиненных незапутанных волокон из нанотрубок из верхней части вертикально ориентированного реактора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

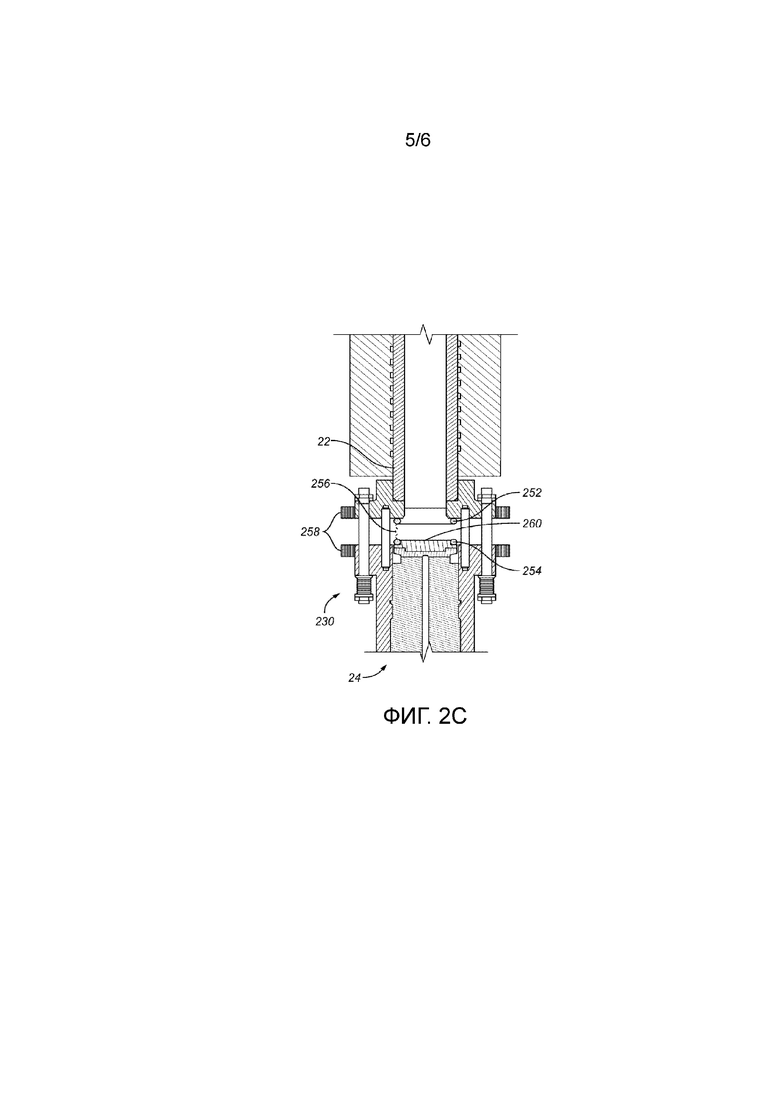

[0007] Фиг. 1 иллюстрирует принципиальную схему горизонтальной системы химического осаждения из паровой фазы с плавающим катализатором для производства наноструктур;

[0008] Фиг. 2 представляет собой принципиальную схему вертикальной системы химического осаждения из паровой фазы с плавающим катализатором с восходящим потоком для производства наноструктур в соответствии с одним вариантом осуществления настоящего изобретения;

[0009] Фиг. 2A представляет собой схематическую иллюстрацию инжекторного устройства для использования в сочетании с системой, показанной на Фиг. 2;

[0010] Фиг. 2B иллюстрирует принципиальную схему вертикальной системы химического осаждения из паровой фазы с плавающим катализатором с восходящим потоком с использованием генератора плазмы для производства наноструктур в связи с одним вариантом осуществления настоящего изобретения;

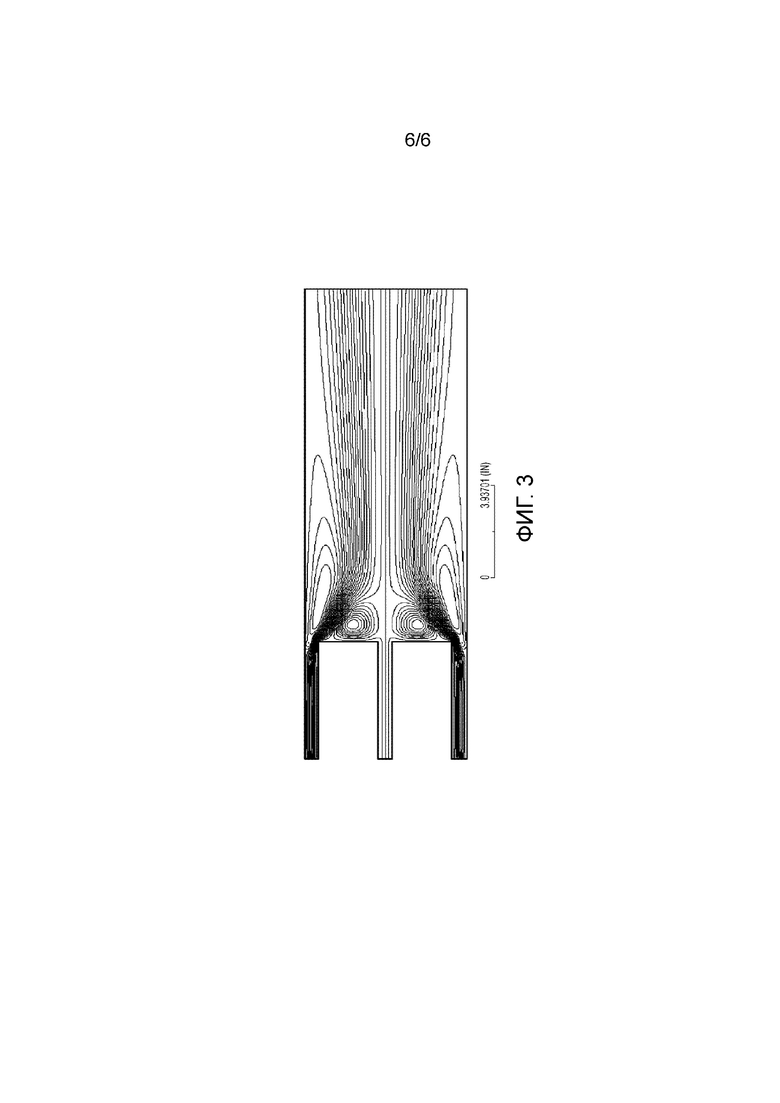

[0011] Фиг. 2C иллюстрирует принципиальную схему генератора плазмы, пригодного для использования в сочетании с системой, показанной на Фиг. 2B; и

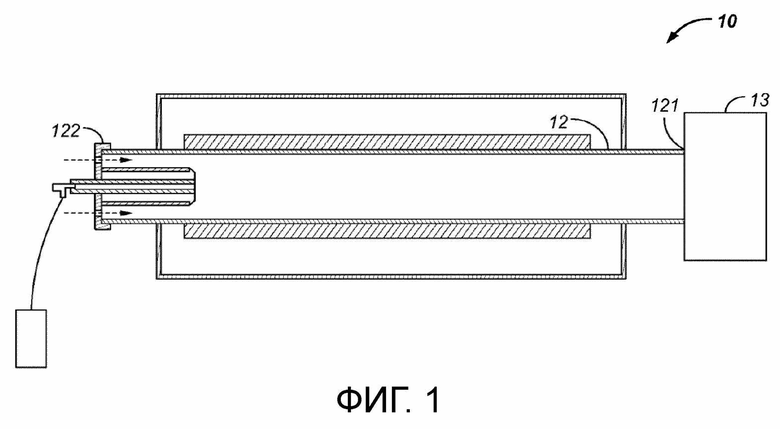

[0012] Фиг. 3 схематично изображает контуры функции потока для системы химического осаждения из паровой фазы с плавающим катализатором с восходящим потоком по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

[0013] Настоящее изобретение предлагает способ производства удлиненных незапутанных волокон из нанотрубок в системе химического осаждения из паровой фазы с плавающим катализатором с восходящим потоком, имеющей вертикально ориентированный реактор. Способ в целом включает в себя (i) введение жидкой смеси в нижнюю часть вертикально ориентированного реактора (например, в нижний конец или в любое место по длине вертикально ориентированного реактора, которое находится ниже средней части), причем нижняя часть вертикально ориентированного реактора заполнена подогретым плотным газом, а жидкая смесь содержит (a) прекурсор металлического катализатора, из которого может быть получена частица металлического катализатора для последующего роста на ней волокон из нанотрубок, (b) кондиционирующее соединение для регулирования распределения размера частиц металлического катализатора, получаемых из прекурсора металлического катализатора, и (c) источник углерода для осаждения атомов углерода на частицу металлического катализатора для выращивания удлиненных незапутанных волокон из нанотрубок; (ii) продвижение жидкой смеси вверх через реактор; (iii) инициирование разложения прекурсора металлического катализатора на частицу металлического катализатора и источника углерода на атомы углерода, вызывая осаждение атомов углерода на частицу металлического катализатора с образованием удлиненных незапутанных волокон из нанотрубок; и (iv) выгрузку удлиненных незапутанных волокон из нанотрубок из верхней части вертикально ориентированного реактора (например на верхнем конце реактора).

[0014] Следующие термины имеют следующие значения:

[0015] Термин «содержащий» и его производные не предназначены для исключения присутствия какого-либо дополнительного компонента, этапа или процедуры, независимо от того, раскрыты они в настоящем документе или нет. Напротив, термин «состоящий в основном из», если он появляется в настоящем документе, исключает из объема любого последующего перечисления любой другой компонент, этап или процедуру, за исключением тех, которые не являются существенными для работоспособности, а термин «состоящий из», если он используется, исключает любой компонент, этап или процедуру, которые специально не обозначены или не перечислены. Термин «или», если явно не указано иное, относится к перечисленным элементам индивидуально, а также в любой комбинации.

[0016] Формы единственного числа используются в настоящем документе для того, чтобы сослаться на один или более (то есть по меньшей мере один) грамматический объект.

[0017] Фразы «в одном варианте осуществления», «согласно одному варианту осуществления» и т.п. обычно означают, что конкретный признак, структура или характеристика, следующие за фразой, включены по меньшей мере в один аспект настоящего раскрытия и могут быть включены в более чем один аспект настоящего раскрытия. Важно отметить, что такие фазы не обязательно относятся к одному и тому же аспекту.

[0018] Если в описании указано, что компонент или особенность «может» или «мог бы» быть включен или иметь характеристику, этот конкретный компонент или особенность не является обязательным(-ой) для включения или наличия характеристики.

[0019] Использующийся в настоящем документе термин «углеродные нанотрубки» относится к одностенным, двустенным и/или многостенным углеродным нанотрубкам, имеющим диаметр от приблизительно менее 1 нм до приблизительно 20 нм и длину 1-5 мм.

[0020] Использующийся в настоящем документе термин «волокно из углеродных нанотрубок» относится к штапельному волокну, содержащему ряд углеродных нанотрубок, которые соединены между собой по существу в одном и том же направлении, чтобы образовать волокнистую структуру, имеющую диаметр в диапазоне от 0,1 до 10 мкм и длиной приблизительно 150-500 мм.

[0021] Следует отметить, что хотя в настоящем документе делается ссылка на удлиненные незапутанные волокна из нанотрубок, синтезируемые из углерода, другие соединения могут использоваться в связи с синтезом волокон из нанотрубок для использования в способе по настоящему изобретению. Например, понятно, что удлиненные незапутанные волокна из нанотрубок могут синтезироваться, например, из бора в аналогичной системе, но с другими химическими прекурсорами.

[0022] Кроме того, в настоящем изобретении используется процесс химического осаждения из паровой фазы с плавающим катализатором («FCCVD») для получения удлиненных незапутанных волокон из нанотрубок. Поскольку температуры роста для процесса FCCVD могут быть сравнительно низкими, например от приблизительно 400°C до приблизительно 1400°C, можно выращивать углеродные нанотрубки, одностенные углеродные нанотрубки (SWNT), многостенные углеродные нанотрубки (MWNT) или и то, и другое. Хотя можно выращивать как SWNT, так и MWNT, в некоторых случаях может быть предпочтительнее выборочное выращивание SWNT из-за их более высокой скорости роста и склонности к образованию веревок, которые могут обеспечить преимущества в обращении, безопасности и прочности.

[0023] На Фиг. 1 показана современная практика использования по существу горизонтальной системы 10 FCCVD, имеющей горизонтальную ось симметрии a. Исходные газы FCCVD вводятся горизонтально во входное отверстие, расположенное на конце 122 трубы 12 реактора. Труба 12 реактора нагревается внутри корпуса 11, и полученный в результате материал углеродных нанотрубок, обычно запутанных, выходит из выходного отверстия, расположенного на конце 121, и собирается в блоке 13 сбора. Типовые элементы управления, предохранительные устройства, контрольно-измерительные приборы, порты и т.д. для простоты не показываются и не описываются.

[0024] Фиг. 2 представляет один вариант осуществления настоящего изобретения, в котором обычная горизонтальная система повернута для того, чтобы обеспечить систему 20 химического осаждения из паровой фазы с восходящим потоком, имеющую вертикальную ось симметрии b, по меньшей мере по существу перпендикулярную горизонтальной оси симметрии а, в которой могут быть получены удлиненные незапутанные волокна из углеродных нанотрубок. Система 20 включает в себя корпус 21 (то есть печь), имеющий противоположные концы 211 и 212, и канал 213, проходящий между концами 211 и 212. Труба 22 (т.е. вертикально ориентированный реактор), имеющая верхнюю часть и нижнюю часть, внутри которой могут образовываться удлиненные незапутанные волокна из углеродных нанотрубок, может быть расположена внутри канала 213 корпуса 21. Труба 22 по меньшей мере частично заполнена предварительно нагретым плотным газом, например, но не ограничиваясь этим, аргоном, гексафторидом серы (SF6), монооксидом углерода или их смесями. Эти плотные газы подогреваются до температуры по меньшей мере приблизительно 100°C, или по меньшей мере приблизительно 200°C, или по меньшей мере приблизительно 300°C, или по меньшей мере приблизительно 400°C, или по меньшей мере приблизительно 500°C, или по меньшей мере приблизительно 600°C, или по меньшей мере приблизительно 700°C, или по меньшей мере приблизительно 800°C, или по меньшей мере приблизительно 900°C, или по меньшей мере приблизительно 1000°C, или в диапазоне 100-1000°C, или 200-1000°C, или 300-1000°C, или 400-900°C, или 500-800°C, или 600-800°C, чтобы они были плотнее, чем поступающие впрыскиваемые газы CVD (то есть жидкая смесь), которые вступают в конец 222 (или нижний конец трубы 22). Концентрация плотных газов внутри трубы 22 может составлять по меньшей мере приблизительно 10 мол.%, или по меньшей мере приблизительно 20 мол.%, или по меньшей мере приблизительно 30 мол.%, или по меньшей мере приблизительно 40 мол.%, или по меньшей мере приблизительно 50 мол.%, или по меньшей мере приблизительно 60 мол.%, или по меньшей мере приблизительно 70 мол.%, или по меньшей мере приблизительно 80 мол.%, или по меньшей мере приблизительно 90 мол.%, или по меньшей мере приблизительно 99,9 мол.%. В одном варианте осуществления только нижняя половина трубы 22 заполнена подогретым плотным газом. В другом варианте осуществления меньше половины трубы 22 заполнено подогретым плотным газом, причем подогретый плотный газ локализуется в нижней половине трубы 22. При инъекции поступающей жидкой смеси тепло передается от подогретого плотного газа внутри трубы 22 к легкой поступающей жидкой смеси исходного сырья за счет теплопроводности/конвекции и от стенок трубы 22 за счет излучения. Одновременно подъемная сила начинает растягивать поток жидкой смеси, как показано на Фиг. 3, так что жидкая смесь выталкивается вверх и образуются удлиненные волокна из нанотрубок. Фиг. 3 показывает контуры функции потока вертикального восходящего потока жидкой смеси. В этом случае, низкие скорости впрыскиваемого потока создают кольцевой вихрь, который потенциально может способствовать перемешиванию и теплопередаче. Хотя централизованный поток может быть нестабильным, если это так, такой поток можно стабилизировать путем вращения трубы 22.

[0025] Как показано на Фиг. 2, концы 221 и 222 трубы 22 могут быть расположены так, что они выходят из концов 211 и 212 соответственно корпуса 21. Корпус 21 может включать в себя нагревательные элементы или другие механизмы (такие как щелевая печь) для создания температур в диапазоне приблизительно 1000-1500°C, которые необходимы для роста углеродных нанотрубок внутри трубы 22. Поскольку нагревательные элементы или другие механизмы должны поддерживать температуру окружающей среды внутри трубы 22 в заданном диапазоне во время синтеза удлиненных незапутанных волокон из углеродных нанотрубок, хотя это и не показано, система 20 может включать в себя термопару на внешней стороне трубы 22 для контроля температуры окружающей среды внутри трубы 22. Поддержание диапазона температур внутри трубы 22, например, от приблизительно 1100°C до приблизительно 1400°C, может быть оптимизировано за счет использования изолирующей структуры 223. Изолирующая структура 223 может быть изготовлена, например, из керамических волокон из оксида циркония (например из нитрида бора, стабилизированного оксидом циркония). Могут также использоваться и другие изоляционные материалы.

[0026] В одном варианте осуществления стадия инициирования разложения источника углерода на атомы углерода, вызывающая осаждение атомов углерода на частицу металлического катализатора с образованием удлиненных незапутанных волокон из нанотрубок, содержит нагревание источника углерода до температуры в диапазоне 1000°C - 1500°C или более конкретно 1100°C - 1400°C.

[0027] Поскольку корпус 21 и труба 22 выдерживать колебания температуры и газореактивные среды, корпус 21 и труба 22 могут быть изготовлены из прочного, по существу газонепроницаемого материала, который по существу устойчив к коррозии. Корпус 21 и труба 22 могут быть сделаны из кварца или керамического материала, такого как, например, стеклокерамика Macor®, поддающаяся механической обработке, для обеспечения улучшенного поглощения ударов. Конечно, можно использовать и другие материалы, при условии, что корпус 21 и труба 22 могут оставаться непроницаемыми для газа и сохранять свою коррозионную стойкость. Кроме того, хотя показано, что они имеют цилиндрическую форму, корпус 21 и труба 22 могут иметь любое геометрическое поперечное сечение.

[0028] Система 20 может также включать в себя блок 23 сбора, сообщающийся по текучей среде с концом 221 трубы 22 для сбора волокон из нанотрубок, образовавшихся внутри трубы 22. На противоположном конце 222 трубы 22 система 20 может включать в себя инжектор 24 (т.е. распылитель), сообщающийся по текучей среде с трубой 22. Инжектор 24 может быть предназначен для приема из резервуара 25 жидкой смеси компонентов, необходимых для роста волокон из нанотрубок внутри трубы 22. Инжектор 24 также может быть предназначен для испарения или псевдоожижения смеси (т.е. образования мелких капель) перед направлением смеси в трубу 22 для образования и выращивания наноструктурированного материала. В некоторых вариантах осуществления множественные волокна могут быть получены из массива инжекторов (не показан), такого как устройство, подобное фильере, обычно используемой при прядении геля.

[0029] Жидкая смесь, поступающая на конце 222, в одном варианте осуществления может включать в себя, среди прочего, (а) прекурсор металлического катализатора, из которого может быть получена частица металлического катализатора для последующего роста на ней волокон из нанотрубок, (b) кондиционирующее соединение для управления распределением размеров частиц металлического катализатора, получаемых из прекурсора металлического катализатора, и таким образом диаметром волокон из нанотрубок, и (c) источник углерода для осаждения атомов углерода на частицу металлического катализатора для выращивания удлиненных незапутанных волокон из нанотрубок.

[0030] Примеры прекурсора металлического катализатора, из которого могут быть получены частицы металлического катализатора, включают в себя ферроцен, железо или железный сплав, никель, кобальт, их оксиды или их сплавы (или соединения с другими металлами или керамикой). Альтернативно частицы металлического катализатора могут быть сделаны из оксидов металлов, таких как Fe3O4, Fe2O4 или FeO, подобных оксидов кобальта или никеля или их комбинации.

[0031] Примеры кондиционирующего соединения для использования в сочетании с жидкой смесью по настоящему изобретению включают в себя тиофен, H2S, другие серосодержащие соединения или их комбинацию.

[0032] Углеродсодержащий газ может содержать по меньшей мере одно из следующего: (i) обработанный или необработанный факельный газ, (ii) углеводороды, такие как метан, этан, бутан и/или пропан, (iii) природный газ и/или (iv) другие углеводороды, такие как ксилол, толуол и бензол. Природный газ товарного качества содержит главным образом метан и некоторое количество этана, пропана и бутана. Количество метана в природном газе товарного качества может составлять от 70 до более чем 90 мас.% природного газа.

[0033] Примеры источника углерода для использования в сочетании с жидкой смесью по настоящему изобретению включают в себя, не ограничиваясь этим, обработанный или необработанный факельный газ, этанол, метилформиат, пропанол, уксусную кислоту, гексан, метанол или смеси метанола с этанолом. Также может использоваться другой жидкий источник углерода, включая C2H2, CH3 и CH4.

[0034] Факельный газ может быть получен с места добычи нефти или газа, нефтеперерабатывающего завода, химического завода, угольного завода или свалки. В одном варианте осуществления система, используемая для производства углеродных нанотрубок, находится на месте добычи нефти или газа, на нефтеперерабатывающем заводе, химическом заводе, угольном заводе или на свалке, так что факельный газ может быть получен непосредственно из источника и обработан перед подачей в реактор.

[0035] Стадия обработки факельного газа содержит воздействие на факельный газ одного или нескольких процессов для удаления из него избытка сероводорода, дисульфида водорода, диоксида углерода и/или монооксида углерода. Используемый в настоящем документе термин «избыток» означает количество, достаточное для того, чтобы факельный газ считался кислым газом и оказывал вредное влияние на возможность производства углеродных нанотрубок.

[0036] В одном варианте осуществления жидкая смесь продвигается вверх через вертикально ориентированный реактор 22 с помощью вентилятора или достаточного потока жидкой смеси или другого инертного газа (например водорода, гелия, азота или любого другого инертного газа) в основание системы 20 и через вертикально ориентированный реактор 22. В одном конкретном варианте осуществления жидкая смесь вводится в вертикально ориентированный реактор 22 со скоростью 1-5 стандартных литров в минуту (SLPM), что достаточно для продвижения жидкой смеси вверх через вертикально ориентированный реактор 22.

[0037] В одном варианте осуществления стадия инициирования разложения прекурсора металлического катализатора на частицы металлического катализатора содержит нагревание прекурсора металлического катализатора до температуры выше 200°C, или выше 300°C, или выше 400°C, или выше 500°C. В одном конкретном варианте осуществления стадия инициирования разложения прекурсора металлического катализатора на частицы металлического катализатора содержит нагревание прекурсора металлического катализатора до температуры в диапазоне от 200°C до приблизительно 300°C.

[0038] В некоторых вариантах осуществления волокна из углеродных нанотрубок могут иметь соотношение сторон в диапазоне от приблизительно 25:1 до 5000:1, или от 25:1 до 4000:1, или от 25:1 до 3000:1, или от 25:1 до 2000:1, или от 25:1 до 1000:1, или от 25:1 до 500:1, или от 30:1 до 500:1, или от 50:1 до 250:1. В другом варианте осуществления волокна из углеродных нанотрубок могут быть расположены параллельно без необходимости в значительных стадиях последующей обработки, таких как химическая обработка (например, кислотная обработка) и/или растяжение.

[0039] На Фиг. 2A показана подробная иллюстрация инжектора 24. Инжектор 24 включает в себя по существу трубчатую камеру 241, определяющую путь 242, вдоль которого может образовываться испаренная жидкая смесь, которая может направляться в трубу реактора 22. Для испарения или псевдоожижения смеси инжектор 24 может включать в себя распылительную трубку 26, предназначенную для создания эффекта Вентури с целью образования мелких капель жидкой смеси, вводимой из резервуара 25. Следует понимать, что испарение или псевдоожижение жидкой смеси может происходить по существу тогда, когда жидкость выходит через дистальный конец 261 распылительной трубки 26. Размер образующихся капелек может варьироваться от нано- до микроразмерного. Для направления испаряемой жидкой смеси вдоль распылительной трубки 26 в трубу 22 реактора, некоторый объем газа, такого как H2, He или любой другой инертный газ (газы), может использоваться с тем, чтобы протолкнуть или продвинуть испаренную текучую среду к трубе 22 реактора.

[0040] Несмотря на то, что он проиллюстрирован как по существу трубчатый, следует понимать, что инжектор 24 может иметь любую геометрическую форму, при условии, что инжектор может вмещать распылительную трубку 26 и обеспечивать путь, по которому испаряющаяся жидкая смесь может быть направлена в трубу 22 реактора.

[0041] В дополнение к этому следует отметить, что инжектор 24 может быть сконструирован таким образом, чтобы допускать введение отдельных компонентов жидкой смеси в инжектор 24, а не подавать их как часть жидкой смеси. В таком варианте осуществления каждый компонент может быть испарен по отдельности через распылительную трубку, подобную трубке 26, и введен в инжектор 24, где им может быть предоставлена возможность смешиваться, а затем они могут быть направлены вдоль инжектора 24 способом, аналогичным описанному выше.

[0042] Поскольку инжектор 24 расположен внутри части реакторной трубы 22 и печи 21, тепло, выделяемое внутри трубы 22 и печи 21, может оказывать негативное влияние на температурную среду внутри инжектора 24. Для того, чтобы защитить инжектор 24 от тепла в трубе реактора 22 и печи 21, вокруг инжектора 24 может быть предусмотрен изоляционный пакет 27. В частности, изоляционный пакет 27 может служить для сохранения температуры окружающей среды по длине инжектора 24.

[0043] При наличии изоляционного пакета 27 температура окружающей среды внутри инжектора 24 может быть снижена до диапазона, который может повлиять на различные реакции, необходимые для выращивания углеродного наноструктурированного материала. С этой целью инжектор 24 может также включать зону нагрева А, расположенную ниже по потоку от распылительной трубки 26, чтобы обеспечить диапазон температур, достаточный для образования частиц металлического катализатора из прекурсоров металлического катализатора. Зона нагрева А может включать в себя первый нагреватель 28, расположенный ниже по потоку от дистального конца 261 распылительной трубки 26. Нагреватель 28 может быть предусмотрен для поддержания диапазона температур, например в Tp1, необходимого для разложения прекурсора металлического катализатора на составляющие его атомы, которые могут впоследствии группироваться в частицы металлического катализатора, на которых затем могут быть выращены наноструктуры. Для поддержания диапазона температур в Tp1 на уровне, необходимом для разложения прекурсора металлического катализатора, нагреватель 28 в одном варианте осуществления может быть расположен немного ниже по потоку от Tp1. В одном варианте осуществления, в котором ферроцен используется в качестве прекурсора, составляющие его атомы (то есть частицы железа), по существу наномасштабного размера, могут образовываться, когда температура в Tp1 может поддерживаться в диапазоне от приблизительно 200°C до приблизительно 300°C.

[0044] Зона нагрева А может дополнительно включать в себя второй нагреватель 29, расположенный после первого нагревателя 28 внутри печи 21. Нагреватель 29 может быть предусмотрен для поддержания диапазона температур, например в Tp2, необходимого для разложения кондиционирующего соединения на составляющие его атомы. Эти атомы в присутствии кластеров частиц металлического катализатора могут взаимодействовать с ними для управления распределением размеров частиц металлического катализатора, и следовательно диаметром образующихся наноструктур. В одном варианте осуществления, в котором тиофен используется в качестве кондиционирующего соединения, сера может высвобождаться при разложении тиофена для взаимодействия с кластерами частиц металлического катализатора. Нагреватель 29 в одном варианте осуществления может быть спроектирован для поддержания диапазона температур в Tp2 от приблизительно 700°C до приблизительно 950°C и для поддержания такого диапазона в месте немного ниже по потоку от нагревателя 29.

[0045] В соответствии с одним вариантом осуществления Tp2 может быть расположен на желаемом расстоянии от Tp1. Поскольку могут иметь значение различные параметры, расстояние от Tp1 до Tp2 должно быть таким, чтобы поток жидкой смеси от Tp1, где происходит разложение прекурсора металлического катализатора, к Tp2 мог оптимизировать степень разложения кондиционирующего соединения для оптимизации распределения размеров частиц металлического катализатора.

[0046] Следует понимать, что в дополнение к особым температурным зонам, создаваемым первым нагревателем 28 и вторым нагревателем 29 внутри инжектора 24, может также потребоваться поддерживать температуру на дистальном конце 261 распылительной трубки 26 в определенном диапазоне в инжекторе 24, чтобы избежать конденсации испаряемой жидкой смеси или неравномерного потока жидкой смеси, когда она выходит через дистальный конец 261 распылительной трубки 26. В одном варианте осуществления температура на дистальном конце 261 может поддерживаться в диапазоне приблизительно 100°C - 250°C. Если, например, температура упадет ниже указанного диапазона, может произойти конденсация жидкой смеси вдоль поверхности стенки инжектора 26. Следовательно, жидкая смесь, которая направляется из инжектора 26 в трубу 22 реактора, может существенно отличаться от смеси, подаваемой из резервуара 25. Если, например, температура поднимется выше указанного диапазона, на дистальном конце 261 может произойти вскипание жидкой смеси, что приведет к разбрызгиванию и неравномерному поступлению жидкости в инжектор 24.

[0047]Поскольку инжектор 24 может нуждаться в поддержании температурного градиента по всей его длине для минимизации конденсации на дистальном конце 261 распылительной трубки 26, поддержания необходимой температуры в Tp1 для обеспечения разложения прекурсора металлического катализатора или в Tp2 для обеспечения разложения кондиционирующего соединения, изоляционный пакет 27 в дополнение к экранированию тепла от трубы 22 реактора и печи 21 может поддерживать желаемый температурный градиент вдоль инжектора 24 в каждом критическом положении.

[0048] В одном варианте осуществления изоляционный пакет 27 может быть изготовлен из кварца или подобных материалов, или из пористого керамического материала, такого как керамические волокна из диоксида циркония (например нитрида бора, стабилизированного диоксидом циркония). Разумеется, можно использовать и другие изоляционные материалы.

[0049] Как показано на Фиг. 2A, система 20 может включать в себя по меньшей мере одно входное отверстие 291, через которое газ-носитель может быть введен в трубу 22 реактора. Введение газа-носителя в трубу 22 может способствовать перемещению жидкой смеси вдоль трубы 22 после ее выхода из инжектора 24. В дополнение к этому, поскольку может быть желательно минимизировать турбулентный поток или вихревой поток, связанный с жидкой смесью на выходе из инжектора 24, газу-носителю может быть разрешено течь вдоль трубы 22 реактора и вдоль внешней поверхности инжектора 24. В одном варианте осуществления газу-носителю может быть разрешено течь со скоростью, по существу аналогичной скорости жидкой смеси на выходе из инжектора 24, чтобы позволить жидкой смеси поддерживать по существу ламинарный поток. За счет поддержания по существу ламинарного потока рост и прочность производимых волокон из нанотрубок могут быть оптимизированы. В одном варианте осуществления газ-носитель может представлять собой H2, He или любой другой инертный газ.

[0050] Для дополнительной минимизации турбулентного потока или вихревого потока на выходе жидкой смеси из инжектора 24 изоляционный пакет 27 может быть снабжен по существу конической конструкцией на дистальном конце инжектора 24. Альтернативно или дополнительно расширение (не показано) может быть расположено около дистального конца инжектора 24, чтобы расширить поток жидкой смеси по существу радиально от центра инжектора 24, когда жидкая смесь выходит из дистального конца инжектора. Присутствие такого расширения может замедлить скорость потока жидкой смеси и позволить структуре потока оставаться по существу ламинарной.

[0051] Следует отметить, что инжектор 24 может быть спроектирован для разложения прекурсора металлического катализатора в Tp1 и кондиционирующего соединения в Tp2, когда жидкая смесь проходит вдоль инжектора 24. Однако источник углерода, необходимый для наноструктурированного роста, не разлагается и может оставаться по существу химически неизменным, когда жидкая смесь проходит вдоль инжектора 24.

[0052] Однако, поскольку дистальный конец инжектора 24 выступает в печь 21, как видно на Фиг. 2-2A, его близость к существенно более высокому диапазону температур внутри печи 21, и таким образом трубы 22 реактора, может сразу же подвергать источник углерода воздействию диапазона температур, необходимого для разложения источника углерода, при его выходе через дистальный конец инжектора 24, для последующего роста волокон из нанотрубок. В одном варианте осуществления диапазон температур на границе 242 между дистальным концом инжектора и печью 21 может составлять от приблизительно 1000°C до приблизительно 1250°C.

[0053] Как показано на Фиг. 2B и Фиг. 2C, плазменный генератор 230 может быть расположен около дистального конца инжектора 24. Таким образом, жидкая смесь может проходить через плазму 232 плазменного генератора 230, прежде чем войти в трубу 22 реактора. В одном варианте осуществления могут быть предусмотрены герметические уплотнения или непроницаемые для текучих сред замки вокруг соединений между плазменным генератором 230 и инжектором 24, а также между плазменным генератором 230 и трубой 22 реактора, чтобы предотвратить утечку газов и частиц, находящихся в жидкой смеси, из системы 20. В одном варианте осуществления плазменный генератор 230 может находиться в осевом или линейном выравнивании с инжектором 24, чтобы обеспечить эффективный путь потока для жидкой смеси от инжектора 24 через плазменный генератор 230. В одном варианте осуществления выравнивание плазменного генератора 230 с инжектором 24 является таким, что жидкая смесь может проходить по существу через середину плазменного генератора 230. В некоторых вариантах осуществления это может приводить к тому, что жидкая смесь проходит через среднюю область плазменного пламени 232, которая может иметь более равномерный профиль температуры, чем наружные области плазменного пламени 230. Плазменный генератор 230 также может находиться в осевом или линейном выравнивании с трубой 22 реактора.

[0054] В одном варианте осуществления плазменный генератор 230 может обеспечивать концентрированную энергию в форме плазменного пламени 232 для увеличения температуры жидкой смеси до температуры выше, чем диапазон температур в инжекторе 24. В одном варианте осуществления плазменный генератор 230 может увеличивать температуру жидкой смеси до уровня, достаточного для разложения источника углерода на составляющие его атомы для активации роста наноструктуры. В одном варианте осуществления плазменный генератор 230 может работать в диапазоне температур приблизительно 1200°C - 1700°C. Поскольку температура плазменного пламени 232 существенно выше, чем температура в инжекторе 24, тепло, генерируемое плазменным пламенем 232, может оказывать отрицательное влияние на температурную среду внутри инжектора 24. С этой целью плазменный генератор может быть снабжен тепловым экраном 260, расположенным между областью 230 плазменного генератора, где генерируется плазменное пламя 232, и инжектором 24 для сохранения температурной среды вдоль длины инжектора 24. В одном варианте осуществления тепловой экран 260 может быть сделан из пористого керамического материала, такого как керамические волокна из диоксида циркония (например нитрида бора, стабилизированного диоксидом циркония). Разумеется, можно также использовать и другие изоляционные материалы.

[0055] Поскольку плазменный генератор 230 может обеспечить концентрированную энергию для жидкой смеси, инициируя тем самым более быстрое разложение источника углерода, в одном варианте осуществления могут использоваться более короткая труба 22 реактора, печь 21, или и то, и другое, все еще производя при этом нанотрубки достаточной длины. Конечно же, в желаемой степени труба 22 реактора, печь 21, или и то, и другое могут быть обеспечены подобными или большими длинами, чем в системах без плазменного генератора. В одном варианте осуществления использование плазменного генератора 230 в процессе может обеспечить производство более длинных углеродных нанотрубок.

[0056] Следует также отметить, что в некоторых вариантах осуществления инжектор 24 и плазменный генератор 230 могут использоваться с минимальным теплом или без дополнительного тепла в реакционной трубе 22. Следует также отметить, что в системе 20 можно использовать несколько плазменных генераторов, чтобы обеспечить желаемый градиент температуры по всему пути следования жидкой смеси.

[0057] Фиг. 2C иллюстрирует один вариант осуществления плазменного генератора 230. В одном варианте осуществления плазменный генератор 230 может быть генератором мощности постоянного тока (DC). Плазменный генератор 230 может включать в себя анод 252 и катод 254, которые могут охлаждаться водой или другой охлаждающей текучей средой или другим материалом, который может действовать как теплопоглотитель для отвода тепла от электродов 252, 254. В одном варианте осуществления электроды 252, 254 могут быть металлическими электродами с высокой диффузионной способностью, обычно из меди или серебра. Плазменный газ может течь вокруг анода 252 и катод 254 и может ионизироваться электрической дугой 256, инициированной между анодом 252 и катодом 254, для создания плазменного пламени. Подходящие плазменные газы могут быть либо реактивными, либо инертными, и могут включать в себя, не ограничиваясь этим, аргон, кислород, азот, гелий, водород или другой газ. В одном варианте осуществления плазменный генератор 230 может включать в себя одну или несколько катушек Гельмгольца 258 или другое устройство для производства магнитного поля для вращения дуги 256. В таком варианте осуществления анод 252 и катод 254 могут иметь кольцевую форму для облегчения вращения дуги 256. В то время как Фиг. 2C иллюстрирует один подходящий вариант осуществления плазменного генератора, могут быть осуществлены и другие конструктивные решения и типы плазменных генераторов (то есть радиочастотный, переменного тока и т.д. плазменные генераторы).

[0058] В одном варианте осуществления катушки Гельмгольца 258 могут использоваться для генерации электромагнитного или электростатического поля для выравнивания на месте нанотрубок после плазменного генератора 230 в трубе реактора. Дополнительно или альтернативно электромагнитное поле, созданное плазменным генератором 230, может отклонять углеродные нанотрубки к оси реакционной трубы 22 путем создания крутящего момента на углеродных нанотрубках, упаковывая углеродные нанотрубки к такой оси. В одном варианте осуществления плазменный генератор 230 также может быть спроектирован так, чтобы подталкивать или фокусировать облако углеродных нанотрубок в меньший радиальный объем, когда облако углеродных нанотрубок проходит через реакционную трубу 22. В одном варианте осуществления частицы, из которых растут углеродные нанотрубки, могут заряжаться устройством для заряда частиц так, чтобы частицы могли реагировать на электростатические силы.

[0059] Когда используется более одного плазменного генератора 230, напряженность поля плазменных генераторов и их положение могут быть оптимизированы для выравнивания углеродных нанотрубок. Дополнительно или альтернативно генераторы мощности могут быть линейно выровнены друг с другом, и каждый последующий плазменный генератор может быть выполнен с возможностью генерировать более сильное электростатическое поле, чтобы подталкивать или конденсировать текущее облако углеродных нанотрубок к меньшему радиальному объему при перемещении углеродных нанотрубок для достижения существенного осевого выравнивания с реакционной трубой 22. В некоторых вариантах осуществления последовательные плазменные генераторы также могут использоваться для управления ускорением или замедлением потока, что позволяет нанотрубкам радиально конденсироваться в сторону волокнистой формы. Такой подход к конденсации потока углеродных нанотрубок может заставить углеродные нанотрубки находиться ближе друг к другу для улучшения контакта между смежными нанотрубками. Контакты между соседними углеродными нанотрубками могут быть дополнительно улучшены за счет нековалентных взаимодействий между углеродными нанотрубками, такими как дисперсионные силы Лондона или силы Ван-дер-Ваальса.

[0060] Как показано на Фиг. 2A, при работе может происходить ряд процессов в области между распылительной трубкой 26 и основной печью 21 системы 20. Например, первоначально жидкая смесь прекурсора металлического катализатора, кондиционирующего соединения и источника углерода может быть введена из резервуара 25 в инжектор 24 посредством распылительной трубки 26. Для направления жидкой смеси вдоль распылительной трубки 26 может использоваться инертный газ, такой как H2 или He. Когда жидкая смесь проходит вдоль распылительной трубки 26 и выходит из нее, трубка 26 может создавать эффект Вентури для испарения жидкой смеси (т.е. для создания капелек из жидкой смеси). Для минимизации конденсации или кипения при выходе жидкой смеси из распылительной трубки 26 такая область в пределах инжектора 24 может поддерживаться на температурном уровне от приблизительно 100°C до приблизительно 250°C.

[0061] В одном варианте осуществления добавка к источнику углерода может быть включена в жидкую смесь для оптимизации условий роста, а также улучшения прочности материала, сделанного из производимых углеродных нанотрубок. Примеры добавок включают в себя, не ограничиваясь этим, C60, C70, C72, C84 и C100.

[0062] Испаренная жидкая смесь может затем перемещаться вдоль инжектора 24 к первому нагревателю 28, где температура может поддерживаться в Tp1 на уровнях от приблизительно 200°C до приблизительно 300°C, и прекурсор металлического катализатора в жидкой смеси может разлагаться на составляющие его атомы. Температура разложения прекурсора металлического катализатора в одном варианте осуществления может зависеть от газа-носителя (например, H2 или He), а также может зависеть от присутствия других веществ. Составляющие атомы могут впоследствии объединяться в частицы металлического катализатора с характерным распределением размеров. Это распределение размеров частиц металлического катализатора может, в большинстве случаев, формироваться во время перемещения через инжектор 24 в печь 21.

[0063] Затем жидкая смесь может перемещаться дальше вдоль инжектора 24 ко второму нагревателю 29. Второй нагреватель 29 в одном варианте осуществления может поддерживать температуру в Tp2 в диапазоне от приблизительно 700°C до приблизительно 950°C, в котором кондиционирующее соединение может разлагаться на составляющие его атомы. Составляющие атомы кондиционирующего соединения могут затем реагировать с кластерами частиц металлического катализатора, формируя распределение размеров кластеров частиц металлического катализатора. В частности, составляющие атомы кондиционирующего соединения останавливать рост и/или ингибировать испарение частиц металлического катализатора. В одном варианте осуществления составляющие атомы кондиционирующих соединений наряду с H2 в инжекторе 24 могут взаимодействовать с кластерами частиц металлического катализатора, формируя распределение размеров частиц металлического катализатора.

[0064] Следует понимать, что источник углерода в жидкой смеси может оставаться химически неизменным или иным образом не разложенным внутри инжектора 24, когда жидкая смесь перемещается вдоль всей длины инжектора 24.

[0065] Кондиционированные частицы металлического катализатора, прошедшие дальше второго нагревателя 29, могут после этого выходить из инжектора 24 в печь 21, чтобы войти в основную часть трубы 22 реактора, заполненной подогретым плотным газом. После выхода из инжектора 24 кондиционированные частицы металлического катализатора вместе с источником углерода могут поддерживать по существу ламинарный поток в присутствии газа-носителя, такого как H2 или He. В присутствии газа-носителя кондиционированные частицы металлического катализатора могут быть разбавлены объемом газа-носителя.

[0066] В дополнение к этому, после входа в основную часть трубы 22 реактора, где диапазон температур внутри трубы 22 реактора может поддерживаться на уровне, достаточном для разложения источника углерода на составляющие его атомы углерода, присутствие атомов углерода может активировать рост волокон из нанотрубок. В одном варианте осуществления этот диапазон температур может составлять от приблизительно 1000°C до приблизительно 1250°C. В большинстве случаев рост происходит, когда атомы углерода соединяются на частицах металлического катализатора по существу последовательно, чтобы сформировать волокно из нанотрубок, такое как волокно из углеродных нанотрубок.

[0067] В одном варианте осуществления жидкая смесь из инжектора 24 может проходить через плазменный генератор 230, прежде чем войти в трубу 22 реактора.

[0068] Как было описано выше, после входа в основную часть трубы 22 реактора тепло передается от плотного газа к легкой жидкой смеси за счет теплопроводности/конвекции и от стенок трубы 22 реактора за счет излучения. Одновременно подъемная сила начинает растягивать поток жидкой смеси, так что производятся удлиненные незапутанные волокна из нанотрубок. В дополнение к этому, поток жидкой смеси в основной части трубы 22 реактора таков, что минимальное или по существу нулевое количество волокон из нанотрубок контактирует со стенками трубы 22 реактора.

[0069] Рост волокон из нанотрубок может закончиться, когда частицы металлического катализатора становятся неактивными, концентрация составляющих атомов углерода около частиц металлического катализатора уменьшается до относительно низкого значения, или температура падает, когда смесь выходит из трубы 22 реактора, где диапазон температур поддерживается на достаточном для роста уровне.

[0070] В соответствии с другим вариантом осуществления предлагается вертикально ориентированная система FCCVD с восходящим потоком для производства удлиненных волокон из нанотрубок, содержащая (i) реактор, имеющий нижний конец, верхний конец и внутреннюю полость для удержания плотного газа; (ii) инжектор, расположенный на нижнем конце реактора, выполненный с возможностью продвигать в реактор жидкую смесь, содержащую a) прекурсор металлического катализатора, из которого может быть получена частица металлического катализатора для последующего роста на ней волокон из нанотрубок, (b) кондиционирующее соединение для регулирования распределения размера частиц металлического катализатора, получаемых из прекурсора металлического катализатора, и (c) источник углерода для осаждения атомов углерода на частицу металлического катализатора для выращивания удлиненных незапутанных волокон из нанотрубок; (iii) печь, окружающую реактор, выполненную с возможностью нагревать реактор до температуры, достаточной для производства частиц металлического катализатора из прекурсора металлического катализатора и атомов углерода из источника углерода, и (iv) блок сбора, расположенный на верхнем конце реактора, выполненный с возможностью собирать удлиненные волокна из нанотрубок, производимые внутри реактора.

[0071] Хотя создание и использование различных вариантов осуществления настоящего изобретения подробно описано выше, следует оценить, что настоящее изобретение предоставляет много применимых концепций, которые могут быть воплощены в широком спектре конкретных контекстов. Конкретные варианты осуществления, обсужденные в настоящем документе, просто иллюстрируют конкретные способы создания и использования изобретения, и не ограничивают область охвата настоящего изобретения.

Изобретение относится к способу производства удлиненных незапутанных волокон из нанотрубок. Способ включает: (i) введение в нижнюю часть вертикально ориентированного реактора, по меньшей мере частично заполненного подогретым плотным газом, жидкой смеси с объемной скоростью потока 1-5 стандартных литров в минуту, содержащей (a) прекурсор металлического катализатора, (b) кондиционирующее соединение и (c) источник углерода; (ii) продвижение этой жидкой смеси вверх через вертикально ориентированный реактор; (iii) инициирование разложения прекурсора металлического катализатора на частицы металлического катализатора и источника углерода на атомы углерода; (iv) осаждение атомов углерода на частицы металлического катализатора для формирования удлиненных незапутанных волокон из нанотрубок; и (v) выгрузку удлиненных незапутанных волокон из нанотрубок из верхней части вертикально ориентированного реактора. Также изобретение относится к вертикально ориентированной системе химического осаждения. Предлагаемое изобретение обеспечивает бесконтактный способ создания желаемых элонгационных потоков, тем самым устраняя или уменьшая проблему загрязнения для получения удлиненных незапутанных CNT. 2 н. и 8 з.п. ф-лы, 6 ил.

1. Способ производства удлиненных незапутанных волокон из нанотрубок, включающий:

(i) введение в нижнюю часть вертикально ориентированного реактора, по меньшей мере частично заполненного подогретым плотным газом, жидкой смеси с объемной скоростью потока 1-5 стандартных литров в минуту, содержащей (a) прекурсор металлического катализатора, (b) кондиционирующее соединение и (c) источник углерода;

(ii) продвижение этой жидкой смеси вверх через вертикально ориентированный реактор;

(iii) инициирование разложения прекурсора металлического катализатора на частицы металлического катализатора и источника углерода на атомы углерода;

(iv) осаждение атомов углерода на частицы металлического катализатора для формирования удлиненных незапутанных волокон из нанотрубок; и

(v) выгрузку удлиненных незапутанных волокон из нанотрубок из верхней части вертикально ориентированного реактора.

2. Способ по п. 1, в котором плотный газ содержит аргон, гексафторид серы (SF6), монооксид углерода или их комбинацию.

3. Способ по п. 1, в котором концентрация плотного газа в вертикально ориентированном реакторе составляет по меньшей мере 10 мол.%.

4. Способ по п. 1, в котором нижняя половина вертикально ориентированного реактора по существу заполнена плотным газом.

5. Способ по п. 1, в котором прекурсор металлического катализатора представляет собой ферроцен.

6. Способ по п. 1, в котором кондиционирующее соединение содержит тиофен, H2S, другие соединения серы или их комбинацию.

7. Вертикально ориентированная система химического осаждения из паровой фазы с восходящим потоком и плавающим катализатором для производства удлиненных волокон из нанотрубок, содержащая (i) вертикально ориентированный реактор, имеющий нижний конец, верхний конец и внутреннюю полость, содержащую плотный газ; (ii) инжектор, расположенный на нижнем конце вертикально ориентированного реактора, выполненный с возможностью продвигать в данный вертикально ориентированный реактор в восходящем направлении жидкую смесь с объемной скоростью потока 1-5 стандартных литров в минуту, содержащую a) прекурсор металлического катализатора, (b) кондиционирующее соединение и (c) источник углерода, (iii) печь, окружающую вертикально ориентированный реактор, и (iv) блок сбора, расположенный на верхнем конце вертикально ориентированного реактора, выполненный с возможностью собирать удлиненные волокна из нанотрубок, производимые внутри вертикально ориентированного реактора.

8. Система по п. 7, где плотный газ содержит аргон, гексафторид серы (SF6), монооксид углерода или их комбинацию.

9. Система по п. 7, где концентрация плотного газа в вертикально ориентированном реакторе составляет по меньшей мере 10 мол.%.

10. Система по п. 7, где нижняя половина вертикально ориентированного реактора по существу заполнена плотным газом.

| US 2015240391 A1, 27.08.2015 | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| СТРУКТУРА ИЗ УГЛЕВОДОРОДНЫХ ВОЛОКОН | 2005 |

|

RU2354763C2 |

| УГЛЕРОДНОЕ НАНОВОЛОКНО И СПОСОБ ПОЛУЧЕНИЯ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2567628C1 |

Авторы

Даты

2023-11-23—Публикация

2021-04-06—Подача