Изобретение относится к области машиностроения, а именно к способам нанесения наноструктурированных и износостойких покрытий методом ионно-плазменного напыления на поверхность режущих инструментов.

Аналогом изобретения является способ нанесения износостойкого покрытия из нитрида титана, кремния и алюминия TiSiAIN вакуумно-плазменным методом на поверхность режущего инструмента [Табаков В.П. Формирование износостойких ионно-плазменных покрытий режущего инструмента В.П. Табаков. - М.: Машиностроение, 2008-312 с.].

Недостатком данного способа является низкая твердость получаемого покрытия, в результате чего происходит его быстрое изнашивание, а также низкая пластичность, приводящая к быстрому зарождению и распространению трещин, и как следствие, к разрушению покрытия и низкая коррозионная стойкость, связанная с окислением титана при повышении температуры.

Прототипом изобретения является способ получения износостойкого покрытия для режущего инструмента (пат. №2648814, МПК С23С 14/02, С23С 14/24, В23В 27/14, опубл. 28.03.2018 г., бюл. №10), включающий вакуумно-плазменное нанесение износостойкого покрытия из нитрида титана, алюминия, кремния, ниобия и молибдена, взятых в следующем соотношении, мас. %: титан 63,56, алюминий 10,11, кремний 0,94, ниобий 21,47, молибден 3,92, при этом нанесение покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый из которых выполняют из сплава титана и кремния, второй - из сплава титана и алюминия и располагают противоположно первому, а третий изготавливают составным из ниобия и молибдена и располагают между ними.

Недостатком данного способа является низкая твердость получаемого покрытия, в результате чего происходит его быстрое изнашивание, а также низкая пластичность, приводящая к быстрому зарождению и распространению трещин, и как следствие, к разрушению покрытия и низкая коррозионная стойкость, связанная с окислением титана при повышении температуры.

Задачей изобретения является усовершенствование способа получения износостойкого покрытия, позволяющее повысить эксплуатационные характеристики режущего инструмента.

Техническим результатом является повышение износостойкости, стойкости к усталостному растрескиванию покрытия и стойкости к коррозионному разрушению.

Технический результат достигается тем, способ получения износостойкого покрытия режущего инструмента, включающий нанесение на поверхность режущего инструмента покрытия содержащего титан, алюминий и ниобий, при этом перед нанесением покрытия поверхность режущего инструмента подвергают ионно-плазменному травлению в вакуумной камере низкотемпературной аргоновой плазмой при давлении 1-3 Па, а после нанесения - фазообразующему термическому окислительному отжигу при температуре 550-650°С в течение 1-2 часов, при этом нанесение покрытия осуществляют ионно-плазменным напылением при давлении 1-3 Па, токе 150-200 мА с получением покрытия толщиной 100-300 мкм, а состав наносимого покрытия дополнительно содержит ванадий и диборид титана при следующем содержании исходных компонентов покрытия, вес.%: Аl 5,5-6,5; V 7-8; Nb 2-4 TiB2 1-2; Ti - остальное.

Проведение предварительного ионно-плазменного травления низкотемпературной аргоновой плазмой поверхности режущего инструмента при давлении 1-3 Па позволяет повысить адгезионную прочность между покрытием и поверхностью режущего инструмента, за счет микроструктурирования поверхности режущего инструмента, что позволяет легко очистить поверхность изделия от загрязнений и остатков смазки. При этом также одновременно происходит во время ионно-плазменного травления - поверхностная абляция материала, позволяющая изменить структурно-механические свойства изделия, увеличить шероховатость, что улучшает адгезионную прочность между материалом покрытия и поверхностью металла режущего инструмента. Ионно-плазменную обработку применяют к широкому спектру видов режущего инструмента любого состава и сложной геометрической формы. Таким образом, обработка поверхности режущего инструмента перед нанесением покрытия ионно-плазменным травлением позволяет улучшить физико-механические свойства получаемого режущего инструмента.

Нанесение наноструктурированных металлических покрытий желаемого химического состава и толщины 100-300 мкм, путем ионно-плазменного напыления позволяют получить покрытие, характеризующееся высокой адгезионной прочностью, приближаемой по значению к металлургической. Это обусловлено тем, что при нанесении наноструктурированного покрытия путем ионно-плазменнного напыления при давлении 1-3 Па токе 150-200 мА не происходит термического нагрева поверхности режущего инструмента, в результате чего не происходит возникновения остаточных напряжений на поверхности инструмента и вдоль границ раздела изделие-покрытие, а также повышается стойкость режущего инструмента с покрытием к усталостному растрескиванию. Также ионно-плазменное напыление обеспечивает возможность получения покрытия с наноразмерной структурой в диапазоне размеров 5-15 нм, характеризующегося ультравысокой твердостью, высокой усталостной прочностью и повышенной износостойкостью, обусловленных определенной формой кубической и тетрагональной сингонии и размером наночастиц, принадлежащих области максимальной реализации эффекта Холла-Петча.

Получение на поверхности режущего инструмента покрытия состава TiAlVNbTiB2 позволяет повысить эксплуатационные характеристики режущего инструмента. Состав TiAlVNbTiB2 представляет собой титано-алюминиевый сплав легированный ванадием - V, ниобием - Nb и диборидом титана - TiB2.

Так титан-алюминиевые сплавы, имеют высокую жаропрочность и жаростойкость, что обеспечивает сохранение геометрии режущей кромки инструмента при эксплуатации и как следствие сохранение высоких режущих характеристик инструмента в процессе резания.

Использование в качестве легирующего элемента для титан-алюминиевого сплава ванадия в количестве 7-8% позволяет переводить кристаллическую решетку сплава TiAl от тетрагональной формы к кубической, что в свою очередь позволяет повысить пластичность получаемого покрытия, таким образом, также повышается стойкость покрытия к усталостному растрескиванию. Также перевод от тетрагональной к кубической решетки позволяет в сплавах TiAl, позволяет повысить микротвердость покрытия, что также повышает износостойкость инструмента.

Наличие в титан-алюминиевом сплаве в качестве легирующего элемента ниобия в количестве 2-4% позволяет повысить термодинамической активности Аl по сравнению с Ti, способствуя тем самым образованию устойчивого защитного слоя Al2O3 на поверхности покрытия, при этом оксидная пленка Al2O3 имеет высокую микротвердость и плотную структуру, блокирующую дальнейшее окисление покрытия, в том числе и титана, содержащегося в покрытии, также оксидная пленка Аl2O3 повышает коррозионную стойкость и износостойкость покрытия.

Добавление в состав покрытия 1-2% TiB2, являющегося упрочняющей дисперсионной фазой, находящейся в равновесии со сплавом титана и алюминия (алюмидами титана) при хорошей физико-химической и механической совместимости позволяет повысить прочностные характеристики покрытия и микротвердость, сохранить пластичность и вязкость покрытия, а также повысить его жаропрочность и жаростойкость, за счет блокирования роста зерен структуры при повышении температуры, которая всегда сопровождает процесс обработки металла резанием.

Проведение термического окислительного фазообразующего отжига после ионно-плазменного напыления позволяет создать поверхностный слой из высокотвердых высокотермостойких наночастиц смеси оксидов кубической фазы и тетрагональной фазы, что приводит к получению высокотвердых покрытий с высокой износостойкостью и значительной усталостной прочностью.

Получение износостойкого покрытия режущего инструмента, происходит следующим образом:

- на первом этапе происходит предварительное ионно-плазменное травление поверхности обрабатываемого изделия низкотемпературной аргоновой плазмой для улучшения адгезии наносимого защитного покрытия в вакуумной камере ускоренными ионами при давлении 1-3 Па;

- на втором этапе на подготовленную поверхность обрабатываемого изделия наносят наноструктурированное покрытие толщиной 100-300 мкм методом ионно-плазменного напыления при давлении 1-3 Па, токе 150-200 мА сплава Ti-Al-V-Nb-TiB2 при следующем соотношении исходных компонентов покрытия вес %: Аl 5,5-6,5; V 7-8; Nb 2-4; TiB2 1-2; Ti - остальное, путем переноса с поверхности мишени состава аналогичного наносимого покрытию на поверхность режущего инструмента;

- после чего проводят термический окислительный фазообразующий отжиг при температуре 550-650°С в течение 1-2 часа для появления поверхностного слоя наночастиц высокотвердого оксида кубической фазы Al2O3 в смеси с тетрагональными наночастицами рутила TiO2 и диоксида ванадия VO2, приводящего также к повышению адгезионной прочности износостойкого покрытия, возрастанию его твердости, износостойкости, коррозионной стойкости и усталостной прочности вследствие процесса перекристаллизации нанесенного покрытия.

Пример 1.

Получение износостойкого покрытия режущего инструмента, происходит следующим образом:

- на первом этапе происходит предварительное ионно-плазменное травление поверхности обрабатываемого изделия низкотемпературной аргоновой плазмой для улучшения адгезии наносимого защитного покрытия в вакуумной камере ускоренными ионами при давлении 3 Па;

- на втором этапе на подготовленную поверхность обрабатываемого изделия наносят наноструктурированное покрытие толщиной 100 мкм методом ионно-плазменного напыления при давлении 3 Па, токе 150 мА сплава Ti-Al-V-Nb-TiB2 при следующем соотношении исходных компонентов покрытия вес %: Аl - 5,5; V - 7; Nb - 2; TiB2 - 1; Ti - остальное, путем переноса с поверхности мишени состава аналогичного наносимого покрытию на поверхность режущего инструмента;

- после чего проводят термический окислительный фазообразующий отжиг при температуре 550°С в течение 1 часа для появления поверхностного слоя наночастиц высокотвердого оксида кубической фазы Аl2O3 в смеси с тетрагональными наночастицами рутила TiO2 и диоксида ванадия VO2, приводящего также к повышению адгезионной прочности износостойкого покрытия, возрастанию его твердости, износостойкости, коррозионной стойкости и усталостной прочности вследствие процесса перекристаллизации нанесенного покрытия.

Пример 2

Получение износостойкого покрытия режущего инструмента, происходит следующим образом:

- на первом этапе происходит предварительное ионно-плазменное травление поверхности обрабатываемого изделия низкотемпературной аргоновой плазмой для улучшения адгезии наносимого защитного покрытия в вакуумной камере ускоренными ионами при давлении 2 Па;

- на втором этапе на подготовленную поверхность обрабатываемого изделия наносят наноструктурированное покрытие толщиной 200 мкм методом ионно-плазменного напыления при давлении 2 Па, токе 175 мА сплава Ti-Al-V-Nb-TiB2 при следующем соотношении исходных компонентов покрытия вес %: Аl - 6; V - 7,5; Nb - 3; TiB2 - 1,5; Ti - остальное, путем переноса с поверхности мишени состава аналогичного наносимого покрытию на поверхность режущего инструмента;

- после чего проводят термический окислительный фазообразующий отжиг при температуре 600°С в течение 1,5 часа для появления поверхностного слоя наночастиц высокотвердого оксида кубической фазы Al2O3 в смеси с тетрагональными наночастицами рутила TiO2 и диоксида ванадия VO2, приводящего также к повышению адгезионной прочности износостойкого покрытия, возрастанию его твердости, износостойкости, коррозионной стойкости и усталостной прочности вследствие процесса перекристаллизации нанесенного покрытия.

Пример 3

Получение износостойкого покрытия режущего инструмента, происходит следующим образом:

- на первом этапе происходит предварительное ионно-плазменное травление поверхности обрабатываемого изделия низкотемпературной аргоновой плазмой для улучшения адгезии наносимого защитного покрытия в вакуумной камере ускоренными ионами при давлении 1 Па;

- на втором этапе на подготовленную поверхность обрабатываемого изделия наносят наноструктурированное покрытие толщиной 300 мкм методом ионно-плазменного напыления при давлении 1 Па, токе 200 мА сплава Ti-Al-V-Nb-TiB2 при следующем соотношении исходных компонентов покрытия вес %: Аl - 6,5; V - 8; Nb - 4; TiB2 - 2; Ti - остальное, путем переноса с поверхности мишени состава аналогичного наносимого покрытию на поверхность режущего инструмента;

- после чего проводят термический окислительный фазообразующий отжиг при температуре 650°С в течение 2 часа для появления поверхностного слоя наночастиц высокотвердого оксида кубической фазы Аl2O3 в смеси с тетрагональными наночастицами рутила TiO2 и диоксида ванадия VO2, приводящего также к повышению адгезионной прочности износостойкого покрытия, возрастанию его твердости, износостойкости, коррозионной стойкости и усталостной прочности вследствие процесса перекристаллизации нанесенного покрытия.

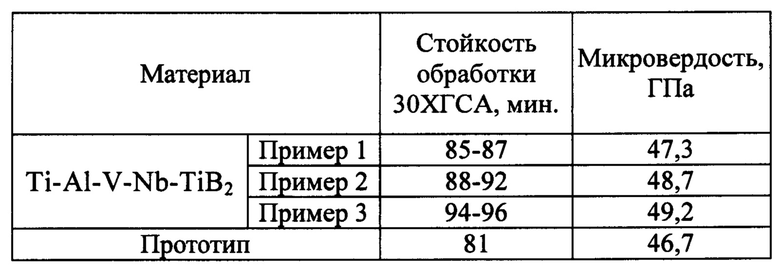

Результаты испытаний образцов полученных износостойких покрытий сведены в таблицу 1.

Анализ данных представленных в таблице, позволяет сделать вывод о том, что режущий инструмент с износостойким покрытиям, полученным по заявляемому способу, характеризуется более высокими физико-механическими характеристиками, по сравнению с пластинами, изготовленными по известным способам.

Таким образом, совокупность заявляемых признаков позволяет достичь поставленный технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого покрытия режущего инструмента | 2019 |

|

RU2699418C1 |

| Способ получения износостойкого наноструктурированного покрытия | 2020 |

|

RU2742751C1 |

| СПОСОБ "ГИБРИДНОГО" ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ | 2011 |

|

RU2485210C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ НА ДЕТАЛЬ НАНОСТРУКТУРИРОВАННОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 2008 |

|

RU2388684C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2009 |

|

RU2423547C2 |

| Способ получения антикоррозионного покрытия на изделиях из монолитного никелида титана | 2019 |

|

RU2727412C1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2478138C1 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

Изобретение относится к области машиностроения, а именно к способам нанесения наноструктурированных и износостойких покрытий методом ионно-плазменного напыления на поверхность режущих инструментов. Способ получения износостойкого покрытия режущего инструмента включает нанесение на поверхность режущего инструмента покрытия, содержащего титан, алюминий и ниобий, при этом перед нанесением покрытия поверхность режущего инструмента подвергают ионно-плазменному травлению в вакуумной камере низкотемпературной аргоновой плазмой при давлении 1-3 Па, а после нанесения - фазообразующему термическому окислительному отжигу при температуре 550-650°С в течение 1-2 ч. Нанесение покрытия осуществляют ионно-плазменным напылением при давлении 1-3 Па, токе 150-200 мА с получением покрытия толщиной 100-300 мкм. Наносимое покрытие дополнительно содержит ванадий и диборид титана. Техническим результатом изобретения является повышение износостойкости, стойкости к усталостному растрескиванию покрытия и стойкости к коррозионному разрушению поверхности режущего инструмента. 1 табл., 3 пр.

Способ получения износостойкого покрытия режущего инструмента, включающий нанесение на поверхность режущего инструмента покрытия, содержащего титан, алюминий и ниобий, отличающийся тем, что перед нанесением покрытия поверхность режущего инструмента подвергают ионно-плазменному травлению в вакуумной камере низкотемпературной аргоновой плазмой при давлении 1-3 Па, а после нанесения - фазообразующему термическому окислительному отжигу при температуре 550-650°С в течение 1-2 ч, при этом нанесение покрытия осуществляют ионно-плазменным напылением при давлении 1-3 Па, токе 150-200 мА с получением покрытия толщиной 100-300 мкм, а наносимое покрытие дополнительно содержит ванадий и диборид титана при следующем содержании исходных компонентов покрытия, вес.%: Аl 5,5-6,5; V 7-8; Nb 2-4; TiB2 1-2; Ti - остальное.

| Способ получения износостойкого покрытия для режущего инструмента | 2017 |

|

RU2648814C1 |

| ТАБАКОВ В.П | |||

| "Формирование износостойких ионно-плазменных покрытий режущего инструмента" | |||

| Москва, Машиностроение, 2008, с.312 | |||

| СПОСОБ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ДЕТАЛЬ КОМПЛЕКСНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛИ ОТ ВОДОРОДНОЙ КОРРОЗИИ, СОСТОЯЩЕГО ИЗ МНОЖЕСТВА МИКРОСЛОЕВ | 2012 |

|

RU2495154C2 |

| Однослойное упрочняющее покрытие на режущем инструменте | 1986 |

|

SU1464389A1 |

| СЛОЙ БАРЬЕРА, ПРЕПЯТСТВУЮЩЕГО ПРОНИКАНИЮ ВОДОРОДА | 2009 |

|

RU2488645C2 |

| US 20050145479 A1, 07.07.2005 | |||

| WO 2016084019 A1, 02.06.2016. | |||

Авторы

Даты

2020-04-10—Публикация

2019-06-06—Подача