Область техники, к которой относится изобретение

Настоящее изобретение относится к аустенитной нержавеющей стали.

Уровень техники

Патентный документ 1 раскрывает трубу из аустенитной нержавеющей стали, имеющую превосходные жаропрочность и коррозионную стойкость, которая применяется, среди прочего, в существующих теплоэнергетических генерирующих котлах, в которых сжигаются угли и тому подобное.

Патентный документ 2 раскрывает способ предотвращения отслоения слоя окалины, образовавшегося в результате окисления паром в среде, в которой материал подвергается тепловому напряжению вследствие циклов нагрева и охлаждения, путем задания параметров состояния поверхности и жесткости материала, который подвергся холодной обработке, такой как дробеструйное упрочнение на внутренней поверхности трубы.

Патентный документ 3 раскрывает решение, в котором область внутренней поверхности трубы, подлежащая дробеструйному упрочнению, составляет не менее 70% согласно визуальному обзору, с целью улучшения ее стойкости к окислению потоком пара. Патентный документ 4 раскрывает решение, в котором жесткость приповерхностного участка и жесткость внутреннего участка трубы находятся в пределах определенного диапазона, что достигается применением дробеструйного упрочнения с целью улучшения ее стойкости к окислению потоком пара.

[Патентный документ 1] JP2003-268503A

[Патентный документ 2] JP2006-307313A

[Патентный документ 3] WO2007/099949

[Патентный документ 4] JP2009-68079A

Раскрытие изобретения

Проблемы, решаемые изобретением

При генерации электроэнергии на комбинированных газотурбинных установках, которая недавно приобрела промышленные масштабы, применяется теплоутилизационный парогенератор (здесь и далее именуемый “HRSG”), который утилизирует тепло отходящего газа газовой турбины и осуществляет циркуляцию пара, имеющего температуру не менее 500°C. Используемая в нем труба теплообменника подвергается коррозии при окислении потоком пара, а также подвергается циклической термической усталости в диапазоне более высоких температур, чем обычно. Более того, в элементах теплообменника (трубы, трубки, пластины, штампованные элементы), используемых при генерации электроэнергии на солнечных тепловых электростанциях нового поколения, поскольку концентрированная солнечная энергия значительно варьирует в зависимости от погоды, применяемые в них материалы также подвергаются сильной коррозии, такой как атмосферное окисление и подобное, а также подвергаются термической усталости при более высоком уровне циклической нагрузки.

Таким образом, в условиях эксплуатации элементов теплообменника в случае HRSG или при генерации электроэнергии на солнечных тепловых электростанциях нового поколения, которые совершенно отличаются от условий в традиционных теплоэнергетических котлах, тепловое расширение/сжатие вследствие резких изменений температуры и высокотемпературная коррозия сочетаются друг с другом, так что растрескивание вследствие термической усталости (здесь и далее оно именуется как “растрескивание вследствие термической усталости при высокотемпературной коррозии”) становится большой проблемой.

Причина этого заключается в том, что традиционная высокопрочная аустенитная нержавеющая сталь имеет тепловое расширение, которое в 1,3 раза больше теплового расширения углеродистой стали или 9Cr-стали, и, дополнительно, в том, что она используется при более высоких температурах, чем ранее. То есть, по мере увеличения температуры пара разница температур в условиях эксплуатации увеличивается, и, когда возрастает разница в тепловом расширении, действию которой подвергается элемент, степень термической усталости, вызываемая этим, будет также возрастать. Дополнительно, если коррозия трубки теплообменника происходит при более высокой температуре, растрескивание вследствие термической усталости по причине разницы в тепловом расширении может все более и более стимулироваться. Такое растрескивание вовсе не представляет собой проблему в традиционных электрогенерирующих котлах и является явлением, которое даже не учитывалось.

В широком смысле, в качестве ограничения и предотвращения растрескивания по причине усталости известна технология введения остаточного напряжения сжатия в поверхностный слой материала посредством поверхностной холодной обработки, такой как дробеструйное упрочнение. Однако данный метод, который основан на введении слабого остаточного напряжения сжатия (компрессионного остаточного напряжения), будет легко терять свои эффекты при высокой температуре не менее 500°C, что приведет к неспособности выдержать условия эксплуатации.

В изобретении согласно патентному документу 1, хотя жаропрочность и коррозионная стойкость (включая стойкость к окислению паром) принимаются во внимание, не рассматривается растрескивание вследствие термической усталости, сочетающееся с высокотемпературной коррозией, что представляет собой необходимое условие настоящего изобретения. Даже если жаропрочность и коррозионная стойкость высоки, они сами по себе не эффективны против растрескивания вследствие термической усталости, сочетающегося с высокотемпературной коррозией.

Задача изобретения по патентному документу 2 заключается в том, чтобы ограничить отслоение отложений, и единственное, что создается в данном изобретении, - это обработанный слой, который обработан до уровня, на котором границы кристаллических зерен и кристаллические зерна являются различимыми. Обработанный слой, который может быть получен согласно патентным документам 3 и 4, также является похожим. Обработанный слой, имеющий такую более низкую плотность энергии, не может предотвратить растрескивание вследствие термической усталости при высокотемпературной коррозии.

Задача настоящего изобретения заключается в том, чтобы предоставить аустенитную нержавеющую сталь и стальную трубу, которая может предотвращать растрескивание вследствие термической усталости при высокотемпературной коррозии, которое становится проблемой в стали, подлежащей применению в среде с высокотемпературной коррозией (например, из-за окисления) при не менее 500°C, и в среде, связанной с циклами термической усталости между нормальной температурой и высокой температурой.

Средства решения задачи

Авторы настоящего изобретения провели подробный анализ растрескивания при термической усталости, связанного с высокотемпературной коррозией, чтобы разработать революционную технологию для предотвращения растрескивания, вызванного термической усталостью при высокотемпературной коррозии, которое происходит в котлах нового типа, таких как HRSG, или котлах для генерации электроэнергии на солнечных тепловых электростанциях нового поколения, обнаружив в результате следующие новые факты.

1) Растрескивание при термической усталости, связанное с высокотемпературной коррозией, происходит на границах кристаллических зерен. Это имеет место, поскольку существует разница в способности к деформации между внутренней частью кристаллического зерна и границей кристаллического зерна, и растрескивание (микротрещина) возникает на границе кристаллического зерна, где концентрируются деформация и напряжение.

2) Распространение растрескивания (трещины) обусловлено не просто термической усталостью, но происходит вследствие термического напряжения и деформации, вызванных циклическим изменением температуры, связанных с коррозией, такой как окисление и так далее, на переднем конце трещины.

3) Совершенно невозможно остановить возникновение такого растрескивания вследствие термической усталости при коррозии и распространение трещины с помощью вышеописанного способа дробеструйного упрочнения известного уровня техники.

Авторы настоящего изобретения провели дополнительные исследования, основанные на вышеописанных обнаруженных фактах, и получили следующие новые результаты.

4) Необходимо, чтобы материал стали имел химическую композицию, которая позволяет образоваться пленке оксида хрома (Cr) на переднем конце трещины (микротрещины), которая возникает на границе кристаллических зерен. Более того, эффект достигается, когда материал стали имеет тонкозернистую микроструктуру.

5) Чтобы предотвратить появление вышеописанной микротрещины необходимо создать слой (обработанный слой с высокой плотностью энергии) на поверхности материала стали, который обрабатывают при высокой плотности энергии, так что микроструктуры границ кристаллических зерен и кристаллические зерна разрушают с тем, чтобы они являлись неразличимыми. Поскольку это позволяет устранить разницу в пластической деформации вследствие термической усталости, становится возможным предотвратить появление микротрещины, которая действует как отправная точка растрескивания.

6) Обработанный слой с высокой плотностью энергии допускает активизирование релаксации напряжения на переднем конце трещины даже когда случается так, что микротрещина превращается в трещину, и пленка оксида Cr, созданная на переднем конце растрескивания, может предотвратить дальнейшее распространение растрескивания вследствие коррозии.

7) Обработанный слой с высокой плотностью энергии проявляется в виде разницы уровня серого цвета при наблюдении под микроскопом образца, включающего в себя обработанный слой, после того как его нагревают при температуре от 650 до 750°C в течение от 10 минут до 10 часов, его поперечное сечение, включающее в себя обработанный слой, шлифуют и, после этого, шлифованную поверхность электролитически протравливают в растворе хромовой кислоты с концентрацией от 5 до 20%. То есть, возможно визуализировать обработанный слой с высокой плотностью энергии, подвергая его электролитическому травлению после термической обработки для термосенсибилизации.

Настоящее изобретение разработано, основываясь на данных обнаруженных новых фактах, и сущность изобретения составляет следующая аустенитная нержавеющая сталь и труба из аустенитной нержавеющей стали.

(1) Аустенитная нержавеющая сталь, содержащая в масс.% Cr: от 15,0 до 23,0% и Ni: от 6,0 до 20,0%, в которой приповерхностный участок снабжен обработанным слоем с высокой плотностью энергии, имеющим среднюю толщину от 5 до 30 мкм.

(2) Аустенитная нержавеющая сталь, включающая химическую композицию, состоящую из, в масс.%: C: от 0,02 до 0,15%, Si: от 0,1 до 1,0%, Mn: от 0,1 до 2,0%, Cr: от 15,0 до 23,0%, Ni: от 6,0 до 20,0% и N: от 0,005 до 0,3% и один или более элементов, выбранных из Co: не более 0,8%, Cu: не более 5,0%, V: не более 1,5%, Nb: не более 1,5%, растворимого Al: не более 0,05% и B: не более 0,03%, причем остаток представляет собой Fe и примеси, P и S, причем данные примеси составляют не более 0,04% и не более 0,03%, соответственно, причем приповерхностный участок снабжен обработанным слоем высокой плотности энергии, имеющим среднюю толщину от 5 до 30 мкм.

(3) Аустенитная нержавеющая сталь по вышеописанным п.п. (1) или (2), содержащая в масс.% вместо части Fe один или более элементов, выбранных из следующих первой и второй групп:

первая группа: Ca: не более 0,2%, Mg: не более 0,2%, Zr: не более 0,2%, REM: не более 0,2%; и

вторая группа: Ti: не более 1,0%, Ta: не более 0,35%, Mo: не более 4,0% и W: не более 8,0%.

(4) Аустенитная нержавеющая сталь по любому из вышеописанных п.п. (1)-(3), причем аустенитная нержавеющая сталь имеет среднее сопротивление ползучести не менее 85 МПа при 700°C в течение 10000 часов.

(5) Аустенитная нержавеющая сталь по любому из вышеописанных п.п. (1)-(4), причем аустенитная нержавеющая сталь имеет номер размера аустенитного зерна не менее семи.

(6) Аустенитная нержавеющая сталь по любому из вышеописанных п.п. (1)-(5), причем толщина обработанного слоя представляется толщиной, которая проявляется как разница уровней серого цвета при наблюдении под микроскопом аустенитной нержавеющей стали, после того как аустенитную нержавеющую сталь нагревают при от 650 до 750°C в течение от 10 минут до 10 часов, ее поперечное сечение, включающее в себя обработанный слой, полируют и, после этого, полированную поверхность электролитически протравливают в растворе хромовой кислоты с концентрацией от 5 до 20%.

(7) Аустенитная нержавеющая сталь по любому из вышеописанных п.п. (1)-(6), причем аустенитная нержавеющая сталь применяется в качестве жаропрочного элемента конструкции.

(8) Труба из аустенитной нержавеющей стали, образованная сталью по любому из вышеописанных п.п. (1)-(7).

Преимущества изобретения

Согласно настоящему изобретению возможно предоставить аустенитную нержавеющую сталь, которая может выдерживать условия среды, допускающей высокотемпературную коррозию при не менее 500°C, и циклическую термическую усталость, то есть, которая имеет превосходную стойкость к растрескиванию вследствие термической усталости при высокотемпературной коррозии. Соответственно, аустенитная нержавеющая сталь по настоящему изобретению является оптимальной для элементов теплообменника HRSG или для генерации электроэнергии на солнечных тепловых электростанциях нового поколения. Конечно, аустенитная нержавеющая сталь по настоящему изобретению также подходит для областей приложения, в которых в особенности требуются жаропрочностные свойства, как, например, в трубах, трубках, пластинах, балках и штампованных элементах, применяемых в жаропрочных подвергающихся действию высоких давлений узлах обычных электрогенерирующих котлов, в химической промышленности и на атомно-энергетических установках и так далее. Дополнительно, аустенитная нержавеющая сталь по настоящему изобретению также может быть использована в обычных теплоэнергетических котлах и в теплообменных материалах для химической промышленности и на атомно-энергетических установках.

Краткое описание чертежей

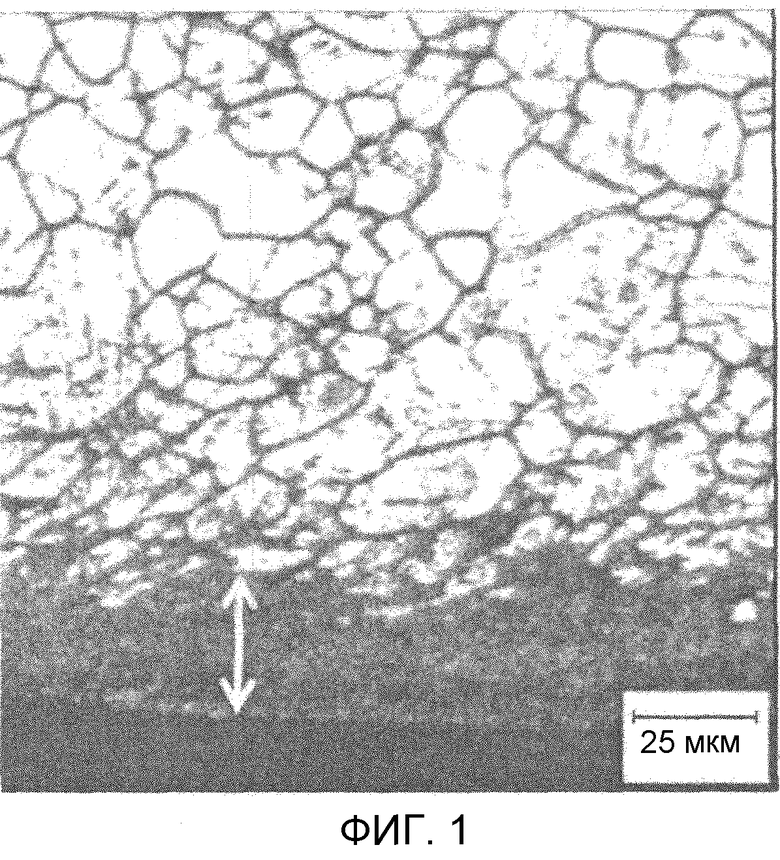

На Фиг. 1 показана наблюдаемая с помощью оптической микроскопии микроструктура стальной трубы, имеющей поверхностный обработанный слой с высокой плотностью энергии.

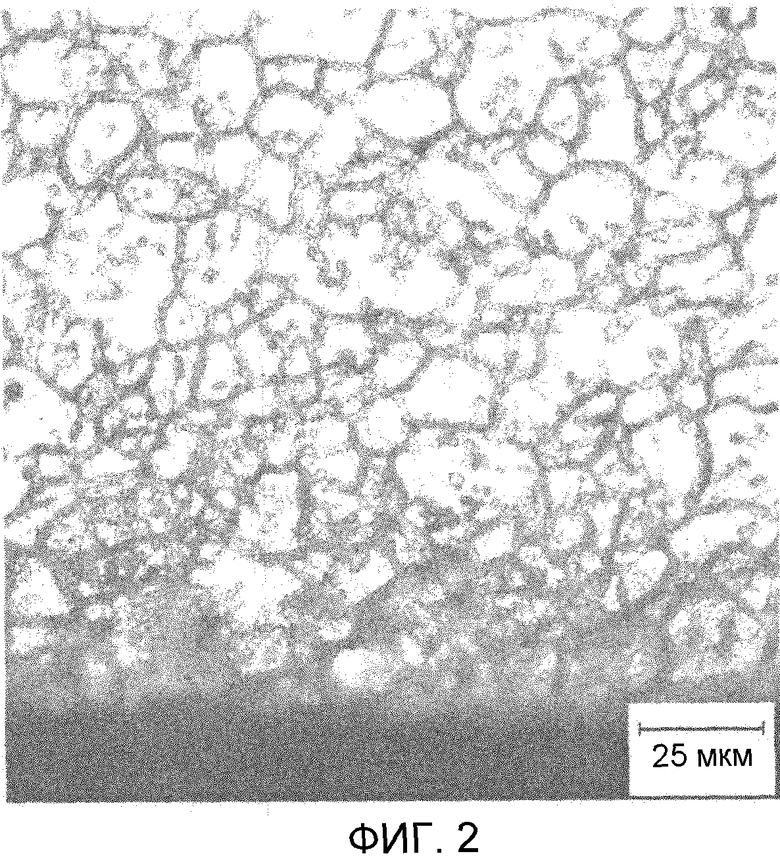

На Фиг. 2 показана наблюдаемая с помощью оптической микроскопии микроструктура стальной трубы, не имеющей поверхностного обработанного слоя с высокой плотностью энергии.

Предпочтительный вариант осуществления изобретения

1. Химическая композиция

Во-первых, будет подробно описана причина, по которой определенным образом задается химическая композиция аустенитной нержавеющей стали по настоящему изобретению. Здесь и далее, относящийся к содержанию “%” означает “массовый %”.

Аустенитная нержавеющая сталь по настоящему изобретению содержит Cr: от 15,0 до 23,0% и Ni: от 6,0 до 20,0%.

Cr: от 15,0 до 23,0%

Cr (хром) является важным элементом для обеспечения стойкости к окислению и коррозионной стойкости. Более того, чтобы предотвратить распространение трещины из-за растрескивания вследствие термической усталости при коррозии, что представляет собой основной предмет настоящего изобретения, необходимо создать пленку оксида Cr на участке переднего конца трещины. Минимальное количество Cr, которое необходимо для обеспечения коррозионной стойкости и предотвращения коррозионно-усталостного растрескивания в случае аустенитной нержавеющей стали, составляет 15,0% в условиях действия высокотемпературного пара (от примерно 500 до 800°C). По мере увеличения количества Cr усиливается образование вышеописанной пленки оксида Cr на переднем конце трещины в целях коррозионной стойкости и стойкости к растрескиванию. Однако, если содержание Cr превышает 23,0%, образуется хрупкая сигма-фаза, тем самым ухудшая микроструктуру металла и существенно снижая пластичность при ползучести и свариваемость. Следовательно, содержание Cr задано равным от 15,0 до 23,0%. Нижний предел содержания Cr составляет предпочтительно 16,0% и более предпочтительно 17,0%. Более того, его верхний предел составляет предпочтительно 20,0% и более предпочтительно 19,0%.

Ni: от 6,0 до 20,0%

Ni (никель) стабилизирует аустенитную микроструктуру и служит для предотвращения возникновения хрупкой сигма-фазы и так далее. Хотя его содержание может быть задано в соответствии с количествами других образующих феррит элементов, включая Cr, необходимо, чтобы содержалось не менее 6,0% Ni, чтобы обеспечить прочность и коррозионную стойкость при применении в условиях высоких температур. Однако, если его содержание превышает 20,0%, будет возрастать стоимость, а стойкость к растрескиванию вследствие термической усталости при коррозии будет ухудшаться. Следовательно, содержание Ni задано равным от 6,0 до 20,0%. Нижний предел содержания Ni составляет предпочтительно 8,0% и более предпочтительно 8,5%. Более того, его верхний предел составляет предпочтительно 15,0% и более предпочтительно 13,0%.

Аустенитная нержавеющая сталь по настоящему изобретению предпочтительно имеет химическую композицию, состоящую, в частности, в масс.%, из C: от 0,02 до 0,15%, Si: от 0,1 до 1,0%, Mn: от 0,1 до 2,0%, Cr: от 15,0 до 23,0%, Ni: от 6,0 до 20,0% и N: от 0,005 до 0,3% и одного или более элементов, выбранных из Co: не более 0,8%, Cu: не более 5,0%, V: не более 1,5%, Nb: не более 1,5%, растворимого Al: не более 0,05% и B: не более 0,03%, причем остаток представляет собой Fe и примеси, где P, который является примесью, составляет не более 0,04% и S составляет не более 0,03%.

Следует отметить, что примеси относятся к компонентам, которые поступают в материал стали из сырья, такого как руды и металлолом и так далее, или по другим причинам в ходе промышленного производства стали.

Диапазоны предпочтительных содержаний элементов, отличных от Cr и Ni, и причины ограничения для них изложены ниже.

C: от 0,02 до 0,15%

C (углерод) участвует в образовании карбидов, таких как карбиды V, Ti, Nb, Cr и так далее, увеличивая предел прочности на растяжение при высоких температурах и сопротивление ползучести при высоких температурах. Для достижения таких преимуществ C предпочтительно содержится в количестве не менее 0,02%. Однако, если содержание C превышает 0,15%, существует риск, что появятся нерастворенные карбиды или увеличится содержание карбида Cr, тем самым ухудшая свариваемость. Таким образом, предпочтительно, чтобы содержание C составляло от 0,02 до 0,15%. Его более предпочтительный нижний предел составляет 0,03%, и его более предпочтительный верхний предел составляет 0,12%.

Si: от 0,1 до 1,0%

Si (кремний) является элементом, который представляет собой раскислитель и может повысить стойкость к окислению и коррозионную стойкость. Для достижения таких преимуществ Si предпочтительно содержится в количестве не менее 0,1%. Однако, если его содержание превышает 1,0%, при высоких температурах образуется сигма-фаза, тем самым ухудшая свариваемость и снижая стабильность микроструктуры металла. Следовательно, предпочтительно, чтобы содержание Si составляло от 0,1 до 1,0%. С точки зрения стабильности микроструктуры металла Si предпочтительно содержится в количестве не более 0,5%.

Mn: от 0,1 до 2,0%

Mn (марганец) представляет собой элемент, участвующий в образовании MnS (сульфид), и тем самым улучшает обрабатываемость при высокой температуре. Для достижения таких преимуществ Mn предпочтительно содержится в количестве не менее 0,1%. Однако, если его содержание превышает 2,0%, существует риск, что материал станет твердым и хрупким, тем самым ухудшая обрабатываемость и свариваемость. Соответственно, предпочтительно, чтобы содержание Mn составляло от 0,1 до 2,0%. Его более предпочтительный нижний предел составляет 0,5%, и его более предпочтительный верхний предел составляет 1,5%.

N: от 0,005 до 0,3%

N (азот) эффективен в обеспечении высокотемпературной прочности путем, например упрочнения осаждением карбонитридов и так далее, и в обеспечении стабильности микроструктуры металла. Для достижения таких преимуществ N предпочтительно содержится в количестве не менее 0,005%. Однако, если N содержится в количестве не менее 0,3%, содержание карбонитридов возрастает, приводя к риску стимулирования растрескивания в ходе горячей обработки и сваривания, ухудшая, таким образом, стойкость к растрескиванию вследствие термической усталости при коррозии. Соответственно, предпочтительно, чтобы содержание N составляло от 0,005 до 0,3%. Его более предпочтительный нижний предел составляет 0,01%, и его более предпочтительный верхний предел составляет 0,2%.

Co: не более 0,8%

Co (кобальт) представляет собой элемент, эффективный для обеспечения стабильности аустенитной микроструктуры. Однако его содержание составляет предпочтительно не более 0,8%, поскольку существует проблема, такая как загрязнение в печи при производстве стали. Его более предпочтительный верхний предел составляет 0,5%. Для достижения вышеописанного преимущества предпочтительно, чтобы Co содержался в количестве не менее 0,01%.

Cu: не более 5,0%

Cu (медь) представляет собой элемент, который содействует жаропрочности, являясь элементом, участвующим в дисперсионном упрочнении. Однако, если ее содержание превышает 5%, пластичность при ползучести может сильно снижаться. Соответственно, предпочтительно, чтобы содержание Cu составляло не более 5%. Его более предпочтительный верхний предел составляет 4%. Для достижения вышеописанного преимущества предпочтительно, чтобы содержание Cu составляло не менее 0,01%. Его более предпочтительный нижний предел составляет 1%.

V: не более 1,5%

V (ванадий) представляет собой эффективный элемент в формировании собственного карбонитрида и для растворения в карбидах Cr с целью стабилизации их морфологии, тем самым повышая сопротивление ползучести. Он также эффективен для повышения сопротивления термической усталости при коррозии. Однако, если содержание V превышает 1,5%, он будет превращаться во включения в ходе производства стали, приводя к риску ухудшения обрабатываемости и свариваемости. Соответственно, предпочтительно, чтобы содержание V составляло не более 1,5%. Его более предпочтительный верхний предел составляет 1,0%, и его еще более предпочтительный верхний предел составляет 0,5%. Для достижения вышеописанных преимуществ предпочтительно, чтобы V содержался в количестве не менее 0,01%. Его более предпочтительный нижний предел составляет 0,02%.

Nb: не более 1,5%

Nb (ниобий) эффективен в образовании карбонитрида, тем самым повышая сопротивление ползучести. Более того, он также представляет собой элемент, который стабилизирует карбиды, которые предотвращают коррозионное растрескивание под напряжением (SCC). Дополнительно, Nb также способствует измельчению зерен микроструктуры металла. Однако, если его содержание избыточно, существует риск, что Nb ухудшит обрабатываемость при высоких температурах и свариваемость. Соответственно, предпочтительно, чтобы содержание Nb составляло не более 1,5%. Его более предпочтительный верхний предел составляет 1,0%. Для достижения вышеописанных преимуществ предпочтительно, чтобы Nb содержался в количестве не менее 0,05%. Его более предпочтительный нижний предел составляет 0,2%.

Растворимый Al: не более 0,05%

Al (алюминий) представляет собой элемент, эффективный для раскисления, и также является элементом, эффективным для удаления неметаллических включений и стабилизации качества стали. Однако избыточное содержание Al будет увеличивать содержание неметаллических включений, тем самым снижая сопротивление ползучести и ухудшая усталостные характеристики и жесткость. Следовательно, предпочтительно, чтобы растворимый Al (кислоторастворимый Al) содержался в количестве не более 0,05%. Его более предпочтительный верхний предел составляет не более 0,03%. Для достижения вышеописанных преимуществ предпочтительно, чтобы Al содержался в количестве не менее 0,003%.

B: не более 0,03%

B (бор) представляет собой элемент, который повышает сопротивление ползучести при высокой температуре. Однако, если содержание B избыточно, существует риск активации растрескивания в ходе производства толстостенной детали и растрескивания в ходе сварочных работ. Следовательно, предпочтительно, чтобы содержание B не превышало 0,03%. Его более предпочтительный верхний предел составляет 0,008%. Для достижения вышеописанного преимущества предпочтительно, чтобы B содержался в количестве не менее 0,0005%. Более предпочтительный нижний предел составляет 0,001%.

P: не более 0,04%

P (фосфор) представляет собой элемент, который примешан в материал стали как примесь, и его содержание предпочтительно является по возможности минимальным, поскольку он ухудшает свариваемость и обрабатываемость. Соответственно, предпочтительно, чтобы верхний предел содержания P составлял 0,04%. Его более предпочтительный верхний предел составляет 0,03%.

S: не более 0,03%

S (сера) представляет собой элемент, который примешан в материал стали как примесь, и его содержание предпочтительно является по возможности минимальным, поскольку она ухудшает свариваемость и обрабатываемость. Соответственно, предпочтительно, чтобы верхний предел содержания S составлял 0,03%. Его более предпочтительный верхний предел составляет 0,01%.

Аустенитная нержавеющая сталь по настоящему изобретению может содержать вместо части Fe один или более элементов, выбранных из Ca: не более 0,2%, Mg: не более 0,2%, Zr: не более 0,2%, REM: не более 0,2%, Ti: не более 1,0%, Ta: не более 0,35%, Mo: не более 4,0% и W: не более 8,0%.

Ca: не более 0,2%

Mg: не более 0,2%

Zr: не более 0,2%

REM: не более 0,2%

Каждый из этих элементов представляет собой элемент, который повышает прочность, улучшает обрабатываемость и стойкость к окислению. Более того, каждый из них также способен соединяться с вредными примесями, такими как P и S, тем самым устраняя их вредное действие. Далее, они способны контролировать морфологию различных включений, приводя к их тонкому диспергированию или стабилизации при высокой температуре в течение многих часов. Соответственно, может содержаться один или более из упомянутых элементов. Однако, если они содержатся в избыточном количестве, получаемые с их помощью преимущества могут достичь предела, тогда как затраты возрастут, а также существует риск того, что данные элементы наоборот ухудшат жесткость, обрабатываемость и свариваемость, и действуют как примеси в ходе производства стали. Соответственно, предпочтительно, чтобы верхний предел содержания каждого элемента составлял 0,2%. Для достижения вышеописанных преимуществ предпочтительно, чтобы каждый элемент содержался в количестве не менее 0,0001%. Хотя данные элементы могут содержаться в виде сочетания множества типов элементов, предпочтительно, чтобы общее содержание в таком случае составляло не более 0,3%.

Следует отметить, что REM (редкоземельные элементы) представляет собой общий термин совокупности 17 элементов, включающих Sc, Y и лантаноиды, и содержание REM означает общее количество вышеописанных элементов.

Ti: не более 1,0%

Ti (титан) представляет собой эффективный элемент в образовании карбонитрида и улучшении прочности стали за счет дисперсионного упрочнения. Более того, как в случае Nb, Ti также представляет собой элемент, стабилизирующий карбиды, которые предотвращают SCC. Однако, если он содержится в количестве более количестве не менее 0,1%. Его более предпочтительный нижний предел составляет 2,0%. Если содержится как Мо, так и W, предпочтительно, чтобы сумма MO+1/2W составляла от 2,0 до 4,0%. W: не более 8,0%.

W (вольфрам) представляет собой, как и Мо, элемент, который повышает высокотемпературную прочность и коррозионную стойкость. Однако, если его содержание превышает 8,0%, в ходе использования при высокой температуре содержание хрупкой фазы возрастает, вызывая риск ухудшения обрабатываемости, свариваемости, прочности и стойкости к термической усталости. Соответственно, предпочтительно, чтобы верхний предел содержания W составлял 8,0%. Его предпочтительный верхний предел составляет 7,0%. Для придания прочности W предпочтительно содержится в количестве не менее 0,1%. Его предпочтительный нижний предел составляет 2,0%. 2. Обработанный слой с высокой плотностью энергии Обработанный слой с высокой плотностью энергии, как описано выше, представляет собой слой на поверхности материала стали, который обработан при высокой плотности энергии, так что микроструктура кристаллического зерна и границы кристаллического зерна разрушены до того, чтобы они являлись неразличимыми. Поскольку данный слой представляет собой специально обработанный слой, в котором разница в пластической деформации между границей кристаллического зерна и зерном устранена, становится возможным предотвратить появление микротрещины, которая возникает на границе кристаллического зерна и 'действует как отправная точка для трещины при термической усталости, сочетающейся с количестве не менее 0,1%. Его более предпочтительный нижний предел составляет 2,0%. Если содержится как Mo, так и W, предпочтительно, чтобы сумма Mo+1/2W составляла от 2,0 до 4,0%.

W: не более 8,0%.

W (вольфрам) представляет собой, как и Мо, элемент, который повышает высокотемпературную прочность и коррозионную стойкость. Однако, если его содержание превышает 8,0%, в ходе использования при высокой температуре содержание хрупкой фазы возрастает, вызывая риск ухудшения обрабатываемости, свариваемости, прочности и стойкости к термической усталости. Соответственно, предпочтительно, чтобы верхний предел содержания W составлял 8,0%. Его предпочтительный верхний предел составляет 7,0%. Для придания прочности W предпочтительно содержится в количестве не менее 0,1%. Его предпочтительный нижний предел составляет 2,0%. 2. Обработанный слой с высокой плотностью энергии Обработанный слой с высокой плотностью энергии, как описано выше, представляет собой слой на поверхности материала стали, который обработан при высокой плотности энергии, так что микроструктура кристаллического зерна и границы кристаллического зерна разрушены до того, чтобы они являлись неразличимыми. Поскольку данный слой представляет собой специально обработанный слой, в котором разница в пластической деформации между границей кристаллического зерна и зерном устранена, становится возможным предотвратить появление микротрещины, которая возникает на границе кристаллического зерна и действует как отправная точка для трещины при термической усталости, сочетающейся с высокотемпературной коррозией. Более того, поскольку данный слой способен снимать накопление напряжения, а также способен облегчать диффузию Cr, вероятно, что Cr движется к поверхностному слою материала стали изнутри основного металла и на участке переднего конца трещины образуется пленка оксида Cr. В результате этого, если образуется микротрещина, данный слой может предотвращать распространение трещины. Такого обеспечивающего преимущество эффекта нельзя достичь за счет традиционного обработанного простым образом слоя с высокой плотностью дислокаций.

Необходимо, чтобы толщина обработанного слоя с высокой плотностью энергии находилась в среднем в диапазоне от 5 до 30 мкм. При толщине менее 5 мкм вышеописанное преимущество не может быть достигнуто и вероятно, что будут возникать мелкие трещины. С другой стороны, при толщине более 30 мкм материал становится слишком твердым, так что его сгибание и сварка становятся затруднительными. Более того, трудно получить обработанный слой с высокой плотностью энергии, имеющий толщину более 30 мкм, обычным способом в промышленном смысле.

Здесь средняя толщина обработанного слоя с высокой плотностью энергии может быть определена, следуя описанной ниже последовательности действий (1)-(5) в приведенном порядке.

(1) Провести сенсибилизирующую обработку, при которой аустенитную нержавеющую сталь нагревают при от 650 до 750°C в течение от 10 минут до 10 часов.

(2) Отполировать вертикальное поперечное сечение, включающее обработанный слой.

(3) Провести электротравление полированного поперечного сечения, включающего обработанный слой, в 5-20% растворе хромовой кислоты при от 0,5 до 2 А/см2 в течение от 10 до 300 секунд. В случае материала, имеющего высокую коррозионную стойкость, поскольку маловероятно, что он будет подвергаться травлению, травление может быть проведено повторно при наблюдении микроструктуры металла.

(4) Исследовать разницу уровня серого цвета поперечного сечения, включающего обработанный слой, под микроскопом. При этом, более темный участок определяют как “обработанный слой с высокой плотностью энергии”.

(5) Измерить толщину обработанного слоя с высокой плотностью энергии для 10 полей зрения и рассчитать для них среднее значение.

Как показано на Фиг. 1, более темный участок в наблюдаемом поперечном сечении, то есть слой (показан стрелкой на рисунке), в котором внутренняя часть кристаллического зерна и граница кристаллического зерна являются неразличимыми, представляет собой обработанный слой с высокой плотностью энергии. Более того, над обработанным слоем с высокой плотностью энергии имеется обычный обработанный слой, в котором границы кристаллических зерен и кристаллические зерна ясно различимы и который имеет зоны двойника и высокую плотность дислокаций; однако данный слой не является обработанным слоем с высокой плотностью энергии. В противоположность этому, как показано на Фиг. 2, слой с высокой плотностью энергии отсутствует в материале, который не был подвергнут дробеструйному упрочнению в заданных условиях.

3. Способ получения

Обработанный слой с высокой плотностью энергии может быть получен любыми способами, включающими способы обработки поверхности, такие как дробеструйное упрочнение, холодная обработка, ковка и так далее, способами с использованием ультразвукового облучения, способами с использованием лазерного облучения и так далее. Однако чтобы устранить различие между границей кристаллического зерна и кристаллическим зерном, необходимо провести тонкую обработку поверхности с очень высокой плотностью энергии. Конкретнее, например, в случае дробеструйного упрочнения важно достичь обработки с высокой плотностью энергии, применяя шары для дробеструйной обработки, изготовленные из материала подходящей твердости, имеющие подходящий размер и форму, и путем оптимизации условий угла выброса, величины потока, скорости потока, размера отверстия форсунки, чтобы вызвать интенсивное соударение шаров для дробеструйной обработки с подлежащей обработке поверхностью.

4. Сопротивление ползучести

Аустенитная нержавеющая сталь по настоящему изобретению ориентирована на применение в трубах теплообменников HRSG или для генерации электроэнергии на солнечных тепловых электростанциях нового поколения и, кроме того, в трубах теплообменников для применения в традиционных теплоэнергетических котлах, и предпочтительно она имеет среднее сопротивление разрыву вследствие ползучести не менее 85 МПа при 700°C в течение 10000 часов. Аустенитная нержавеющая сталь, подлежащая применению в вышеописанных условиях, будет подвергаться действию температурного диапазона не менее 500°C в течение длительного периода, составляющего от одной сотни тысяч до четырех сотен тысяч часов. Следовательно, она будет неспособна выдержать такие условия, если ее сопротивление разрыву вследствие ползучести составляет менее 85 МПа при 700°C в течение 10000 часов.

5. Размер кристаллического зерна

Для обеспечения стойкости к растрескиванию вследствие термической усталости при коррозии крайне важно, чтобы, даже если происходит растрескивание, пленка оксида Cr немедленно образовывалась на участке переднего конца трещины, и для достижения этого эффективным является придание основному металлу мелкозернистой структуры. Конкретнее, предпочтительно, чтобы номер размера зерен микроструктуры металла, измеренный согласно JIS G 0551, имел значение №7 или выше.

Примеры

Стальной слиток, имеющий химическую композицию, показанную в Таблице 1, расплавляли в вакуумной печи на 180 кг и формовали в бесшовную стальную трубу испытываемого материала путем горячей ковки и горячей экструзии. Стали A, B и C подвергали после экструзии смягчающей обработке при 1250°C и холодной вытяжке и дополнительно подвергали окончательной обработке на твердый раствор при 1200°C с целью формования стальной трубы, имеющей внешний диаметр 45 мм и толщину стенок 8 мм. Стали D, E и F подвергали окончательной обработке на твердый раствор при 1200°C в виде горячей отделки с целью формования стальной трубы, имеющей внешний диаметр 45 мм и толщину стенок 8 мм.

Mg: 0,0003

Дробеструйную обработку применяли к внутренней поверхности полученных стальных труб в двух отличающихся условиях: A и B. “A” иллюстрирует пример обработанного слоя, который был получен проведением обработки, в которой обычные шары для дробеструйной обработки равномерно ударялись о внутреннюю поверхность трубы таким образом, что твердость на глубине 40 мкм от внутренней поверхности имела значение порядка, который больше средней твердости основного материала не менее чем на 50 в единицах разности твердости по Виккерсу (ΔHv). “B” иллюстрирует пример обработанного слоя с высокой плотностью энергии, который был получен проведением обработки, в которой применялась форсунка, у которой отверстие для обстрела было сужено для увеличения скорости обстрела, для локального обстрела внутренней поверхности трубы шарами для дробеструйной обработки в два раза интенсивнее по сравнению с вариантом “A”, так что микроструктура подергалась разрушению до тех пор, пока между границей кристаллического зерна и кристаллическим зерном не устранялось различие.

ТОЛЩИНА ОБРАБОТАННОГО СЛОЯ С ВЫСОКОЙ ПЛОТНОСТЬЮ ЭНЕРГИИ

Для визуализации обработанного слоя каждый тестовый образец подвергали нижеописанной сенсибилизирующей обработке при 700°C в течение одного часа и полировали поперечное сечение, включающее обработанный слой, с последующим электротравлением при 1 A/см2 в течение 70 сек в 10% растворе хромовой кислоты. Разницу уровней серого цвета поперечного сечения, включающего обработанный слой, наблюдали посредством микроскопа, и, принимая, что более темный участок представляет собой “обработанный слой с высокой плотностью энергии”, измеряли его толщину в пяти полях зрения. Результаты измерения показаны в Таблице 2.

РАЗМЕР КРИСТАЛЛИЧЕСКИХ ЗЕРЕН ОСНОВНОГО МЕТАЛЛА

Средний размер кристаллических зерен в центральной части толщины стенки трубы определяли согласно JIS G 0551. Результаты измерения сведены в Таблице 2.

СОПРОТИВЛЕНИЕ ПОЛЗУЧЕСТИ

Образец для испытания на растяжение в виде элемента круглого сечения, имеющий внешний диаметр 6 мм и параллельную часть длиной 30 мм, вырезали из центральной части толщины стенки трубы и определяли сопротивление разрыву при десяти тысячи часах путем усреднения результатов испытания для трех фрагментов, на каждый из которых действовали изменяющиеся напряжения, включая испытание на сопротивление ползучести при 700°C, в течение более десяти тысяч часов в максимальном случае. Результаты испытания сведены в Таблице 2.

ИСПЫТАНИЕ НА ТЕРМИЧЕСКУЮ УСТАЛОСТЬ

Во-первых, для каждого испытуемого материала проводили подготовку кромок под сварку с наклоном 60 градусов, как это имеет место в трубчатой форме, и затем проводили периферийную сварку с формированием сварного соединения, имеющего дополнительную толщину (в качестве сварочного материала использовали ER NiCr-3), и после этого сварное соединение подвергали действию циклов быстрого нагрева при высокой частоте и охлаждения воздухом (быстрое охлаждение), подвергая его тем самым атмосферному окислению и термической усталости. Нагрев/охлаждение повторяли в течение 5000 циклов в диапазоне от 650°C до 100°C. Полученный в результате каждого испытания материал рассматривали с помощью оптического микроскопа для установления присутствия или отсутствия растрескивания вследствие термической усталости и коррозии обработанного дробеструйной обработкой слоя внутренней поверхности в продольном сечении трубы. Если имеется трещина в 5 мкм или более, то определяют, что “трещина присутствует”. Результаты сведены в Таблице 2. Кроме того, микрофотографии испытуемого материала №2 (настоящего изобретения) и №1 (уровня техники) представлены на Фиг. 1 и Фиг. 2, соответственно.

Как показано в Таблице 2, поскольку испытуемые материалы №1 и №3 не имели обработанного слоя с высокой плотностью энергии (толщина 0 мкм), в них происходило растрескивание вследствие термической усталости. Дополнительно, поскольку испытуемый материал №8 имел низкое количество Cr, растрескивание вследствие термической усталости не могло быть предотвращено, даже несмотря на то, что был сформирован обработанный слой с высокой плотностью энергии.

С другой стороны, поскольку испытуемые материалы 2, 4, 5, 6 и 7 удовлетворяли химической композиции, определенной в настоящем изобретении, и имели обработанный слой с высокой плотностью энергии, имеющий толщину, определенную в настоящем изобретении, растрескивание вследствие термической усталости отсутствовало.

Промышленная применимость

Согласно настоящему изобретению возможно предоставить аустенитную нержавеющую сталь, которая может выдерживать условия среды, допускающей высокотемпературную коррозию при не менее 500°C, и циклическую термическую усталость, то есть, которая имеет превосходную стойкость к растрескиванию вследствие термической усталости при высокотемпературной коррозии. Соответственно, аустенитная нержавеющая сталь по настоящему изобретению является оптимальной для элементов теплообменника HRSG или для генерации электроэнергии на солнечных тепловых электростанциях нового поколения. Конечно, аустенитная нержавеющая сталь настоящего изобретения также подходит для областей приложения, в которых в особенности требуются свойства жаропрочности, как, например, в трубах, трубках, пластинах, балках и штампованных элементах, применяемых в жаропрочных подвергающихся действию высоких давлений узлах обычных электрогенерирующих котлов, в химической промышленности и на атомно-энергетических установках и так далее. Дополнительно, аустенитная нержавеющая сталь по настоящему изобретению также может быть использована в обычных теплоэнергетических котлах и в теплообменных материалах для химической промышленности и на атомно-энергетических установках.

Изобретение относится к области металлургии, а именно к аустенитной нержавеющей стали, используемой для изготовления труб. Сталь содержит в мас.%: Cr: от 15,0 до 23,0% и Ni: от 6,0 до 20,0%, а ее поверхность покрыта обработанным слоем с высокой плотностью энергии, в котором микроструктура и граница кристаллического зерна не различимы. Средняя толщина обработанного слоя составляет от 5 до 30 мкм. Сталь имеет превосходную стойкость к растрескиванию вследствие термической усталости при высокотемпературной коррозии. 3 н. и 15 з.п. ф-лы, 2 ил., 2 табл., 1 пр.

1. Аустенитная нержавеющая сталь, содержащая в мас.%: Cr: от 15,0 до 23,0% и Ni: от 6,0 до 20,0%, поверхность которой покрыта обработанным слоем с высокой плотностью энергии, в котором микроструктура и граница кристаллического зерна не различимы, причем средняя толщина обработанного слоя составляет от 5 до 30 мкм.

2. Аустенитная нержавеющая сталь по п.1, причем аустенитная нержавеющая сталь имеет среднее сопротивление ползучести не менее 85 МПа при 700°C в течение 10000 ч.

3. Аустенитная нержавеющая сталь по п.1, причем аустенитная нержавеющая сталь имеет размер аустенитного зерна с номером не менее семи.

4. Аустенитная нержавеющая сталь по п.2, причем аустенитная нержавеющая сталь имеет размер аустенитного зерна с номером не менее семи.

5. Аустенитная нержавеющая сталь по любому из пп.1-4, причем обработанный слой определяется как более темный участок в наблюдаемом сечении, имеющем разницу уровня серого цвета при наблюдении под микроскопом аустенитной нержавеющей стали, после нагрева аустенитной нержавеющей стали при от 650 до 750°C в течение от 10 мин до 10 ч, полирования ее сечения, включающего в себя обработанный слой, и затем электролитического протравливания полированной поверхности в растворе хромовой кислоты с концентрацией от 5 до 20%.

6. Аустенитная нержавеющая сталь по любому из пп.1-4, причем аустенитная нержавеющая сталь предназначена для использования в качестве жаропрочного элемента конструкции.

7. Аустенитная нержавеющая сталь по п.5, причем аустенитная нержавеющая сталь предназначена для использования в качестве жаропрочного элемента конструкции.

8. Аустенитная нержавеющая сталь, содержащая, в мас.%: С: от 0,02 до 0,15%, Si: от 0,1 до 1,0%, Mn: от 0,1 до 2,0%, Cr: от 15,0 до 23,0%, Ni: от 6,0 до 20,0% и N: от 0,005 до 0,3% и

один или более элементов, выбранных из Со: не более 0,8%, Си: не более 5,0%, V: не более 1,5%, Nb: не более 1,5%, растворимый Al: не более 0,05% и В: не более 0,03%, причем остаток представляет собой Fe и примеси, Р и S, причем данные примеси составляют не более 0,04% и не более 0,03%, соответственно, при этом приповерхностный участок снабжен обработанным слоем с высокой плотностью энергии, имеющим среднюю толщину от 5 до 30 мкм.

9. Аустенитная нержавеющая сталь по п.8, содержащая в мас.% один или более элементов, выбранных из следующих первой и второй групп:

первая группа: Са: не более 0,2%, Mg: не более 0,2%, Zr: не более 0,2%, REM: не более 0,2%; и

вторая группа: Ti: не более 1,0%, Та: не более 0,35%, Мо: не более 4,0% и W: не более 8,0%.

10. Аустенитная нержавеющая сталь по п.8, причем аустенитная нержавеющая сталь имеет среднее сопротивление ползучести не менее 85 МПа при 700°C в течение 10000 ч.

11. Аустенитная нержавеющая сталь по п.9, причем аустенитная нержавеющая сталь имеет среднее сопротивление ползучести не менее 85 МПа при 700°C в течение 10000 ч.

12. Аустенитная нержавеющая сталь по любому из пп.8-11, причем аустенитная нержавеющая сталь имеет размер аустенитного зерна с номером не менее семи.

13. Аустенитная нержавеющая сталь по любому из пп.8-11, причем обработанный слой определяется как более темный участок в наблюдаемом сечении, имеющем разницу уровня серого цвета при наблюдении под микроскопом аустенитной нержавеющей стали, после нагрева аустенитной нержавеющей стали при от 650 до 750°C в течение от 10 мин до 10 ч, полирования ее сечения, включающего в себя обработанный слой, и затем электролитического протравливания полированной поверхности в растворе хромовой кислоты с концентрацией от 5 до 20%.

14. Аустенитная нержавеющая сталь по п.12, причем обработанный слой определяется как более темный участок в наблюдаемом сечении, имеющем разницу уровня серого цвета при наблюдении под микроскопом аустенитной нержавеющей стали, после нагрева аустенитной нержавеющей стали при от 650 до 750°C в течение от 10 мин до 10 ч, полирования ее сечения, включающего в себя обработанный слой, и затем электролитического протравливания полированной поверхности в растворе хромовой кислоты с концентрацией от 5 до 20%.

15. Аустенитная нержавеющая сталь по любому из пп.8-11 или 14, причем аустенитная нержавеющая сталь предназначена для использования в качестве жаропрочного элемента конструкции.

16. Аустенитная нержавеющая сталь по п.12, причем аустенитная нержавеющая сталь предназначена для использования в качестве жаропрочного элемента конструкции.

17. Аустенитная нержавеющая сталь по п.13, причем аустенитная нержавеющая сталь предназначена для использования в качестве жаропрочного элемента конструкции.

18. Труба из аустенитной нержавеющей стали, отличающаяся тем, что она образована из стали по любому из пп.1-7 или 8-17.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| АУСТЕНИТНАЯ СТАЛЬ | 2006 |

|

RU2336364C1 |

| Устройство для получения пилообразных колебаний | 1945 |

|

SU72697A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2014-02-20—Публикация

2011-11-18—Подача