Изобретение относится к спрессованным деталям, а точнее к спрессованным и, как вариант, к предварительно спеченным деталям, изготовленным из металлических порошков и имеющих уплотненную поверхность.

Материалы, используемые для деталей, на которые воздействуют изгибающие напряжения, например для зубчатых колес, подвергаются локальным концентрациям напряжений, поэтому предпочтительно, чтобы эти материалы обладали повышенными свойствами в зонах максимальных локальных напряжений.

Пример такого материала раскрыт в европейском патенте ЕР 552272, который относится к спеченным заготовкам из металлического порошка, имеющим зоны с уплотненной поверхностью. Согласно этой публикации уплотненные зоны получают прокаткой.

Также известно, что поверхности спеченных деталей, полученных порошковой металлургией, могут быть уплотнены дробеструйной обработкой. Целью дробеструйной обработки поверхностей этих спеченных деталей является создание на поверхности напряжений сжатия, что, в свою очередь, приводит к повышению усталостной прочности, твердости поверхности и т.д. у спеченных деталей.

Установлено, что существенные преимущества могут быть получены, если уплотнение поверхности выполняют перед спеканием спрессованных деталей. Наиболее интересные результаты получены в том случае, когда спрессованные детали были подвергнуты процессу уплотнения после стадии предварительного спекания. Соответственно, настоящее изобретение относится к способу изготовления спрессованных и предпочтительно предварительно спеченных деталей, имеющих уплотненную поверхность, а также к деталям, полученным этим способом.

Посредством уплотнения деталей из металлического порошка в неспеченном или, как вариант, в предварительно спеченном состоянии может быть получена большая степень деформации, чем в том случае, когда уплотняют спеченные детали. Когда неспеченные или, как вариант, предварительно спеченные детали затем подвергают спеканию, имевшиеся ранее поры спекаются и создается полностью или почти полностью плотный слой. В этом контексте термин "полностью или почти полностью плотный" предполагает, что обеспечивается уплотнение в диапазоне 90-100% полной плотности.

Посредством использования способа согласно изобретению не только улучшается уплотнение или глубина деформации. Одновременно значительно снижаются энергетические затраты по сравнению с тем, когда уплотнение осуществляют после стадии спекания согласно известным способам. После спекания детали, изготовленные согласно изобретению, могут обычным образом образовываться посредством вспомогательных операций.

Металлические порошки, которые могут быть использованы в качестве исходных материалов для процесса прессования, представляют собой порошки, изготовленные из таких металлов, как железо и никель. В случае порошков на основе железа сплавляющие элементы, например углерод, хром, марганец, молибден, никель, фосфор, ванадий, сера, бор, ниобий, тантал, азот, и неизбежные примеси могут быть добавлены для изменения свойств готовых спеченных деталей. Порошки на основе железа могут быть выбраны из группы, фактически состоящей из частиц чистого железа, предварительно сплавленных частиц на основе железа, из частиц на основе железа, сплавленных посредством диффузии, а также из смесей железных частиц и сплавляющих элементов.

Чтобы получить достаточную прочность на изгиб для последующего процесса уплотнения, исходный металлический порошок прессуют по одной оси под давлением от 200 до 1200 МПа, предпочтительно от 400 до 900 МПа. Прессование обычно выполняют в смазываемой пресс-форме. Другие виды прессования представляют собой прессование в подогретом и холодном состоянии металлических порошков, перемешанных со смазками, например стеаратами, восками, металлическим мылом, полимерами и т.д.

Согласно предпочтительному варианту осуществления изобретения спрессованную деталь также предварительно спекают при температуре выше 500oС, предпочтительно от 650 до 1000oС перед уплотнительной операцией.

Неспеченные и, как вариант, предварительно спеченные детали, подвергаемые способу уплотнения согласно изобретению, должны быть спрессованы и, как вариант, предварительно спечены для обеспечения минимальной прочности на изгиб порядка, по меньшей мере, 15 МПа, предпочтительно, по меньшей мере, 20 МПа, а наиболее предпочтительно, по меньшей мере, 25 МПа.

Уплотнение согласно изобретению предпочтительно осуществляют дробеструйной обработкой, хотя не исключены и другие способы уплотнения, например различные виды прокатки. При дробеструйной обработке округлые или фактически сферические частицы (называемые "дробью"), изготовленные из литой или кованной стали и из нержавеющей стали, а также в виде керамических или стеклянных шариков, поступательно движутся к детали с достаточной энергией и за достаточное время, чтобы покрыть поверхность частично перекрывающими друг друга лунками при холодной обработке (см., например, статью J. Mogul и др. "Управление процессом - ключ к надежности дробеструной обработки", "Process Controls & Instrumentation", ноябрь 1995).

Время дробеструйной обработки согласно изобретению обычно превышает 0,5 секунды и, предпочтительно, находится между 1 и 5 с, а интенсивность Альмена обычно находится в диапазоне 0,05-0,5. Глубина деформации зависит от конечного использования детали и должна превышать 0,1 мм, предпочтительно 0,2 мм, а наиболее предпочтительная глубина должна превышать 0,3 мм.

Ниже изобретение будет проиллюстрировано посредством не ограничивающих изобретение примеров.

В качестве исходного металлического порошка применялся порошок Distaloy DC-1, который представляет собой порошок на основе железа, содержащий 2% никеля и 1,5% молибдена, получаемый от Hoganas AB, Швеция.

Этот порошок был спрессован в подогретом состоянии при 700 МПа до плотности 7,4 г/см3 с обеспечением прочности на изгиб порядка 25 МПа. Спрессованные детали были разделены на следующие три группы.

Группа 1: детали оставались неспеченными, то есть не подвергались какой-либо дополнительной обработке.

Группа 2: детали предварительно спекались при 750oС за 20 мин в защитной атмосфере.

Группа 3: детали предварительно спекались при 1120oС за 15 мин в эндотермическом газе.

Группа 1

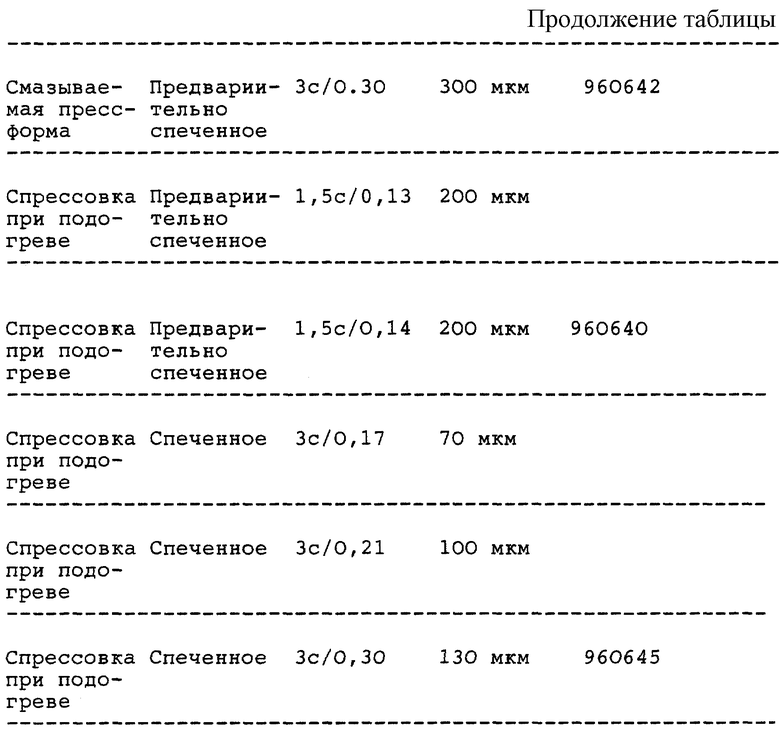

Неспеченные детали были подвергнуты дробеструной обработке. При весьма высоких интенсивностях, то есть интенсивностях Альмена (см. упомянутую выше статью Mogul) более 0,14 за 3 с, вырывались частицы и поверхность была разрушена. Оказалось, что интенсивности Альмена должны быть ниже, например 0,14, а время выдержки должно составлять менее 2 с. Это справедливо в отношении как неспеченных деталей, которые прессовались при подогреве, так и для деталей, которые были изготовлены в смазываемой пресс-форме. Как можно видеть на фиг. 1, уплотнение было несколько лучше у тех деталей, у которых прессование выполнялось в смазываемой пресс-форме.

Группа 2

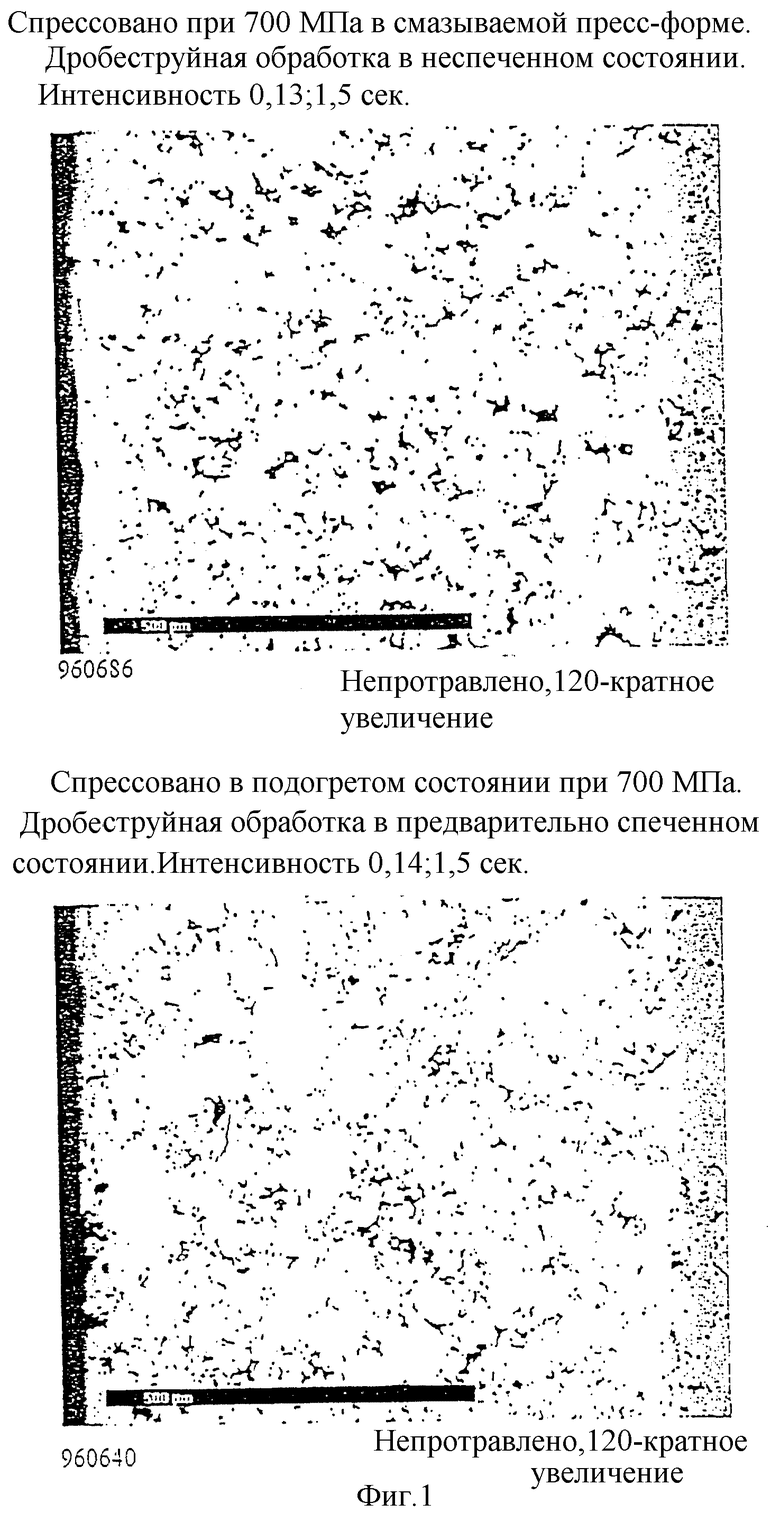

Предварительное спекание неспеченных деталей было выполнено для того, чтобы удалить смазку, которая могла бы привести к пористости, снять деформационное упрочнение и повысить прочность материала. Важно, чтобы была ограничена диффузия графита для того, чтобы избежать эффектов затвердевания растворов в частицах порошка железа. После предварительного спекания прочность материала была существенно повышена и могли использоваться значительно большие интенсивности Альмена, особенно для деталей, изготовленных в смазываемых пресс-формах. Без проблем можно было использовать интенсивности Альмена, доходящие до 0,3, при этом не происходило вырывание частиц с поверхности и достигались глубины деформации порядка 300 мкм. В случае деталей, спрессованных при подогреве, эрозия начиналась при интенсивности порядка 0,14. Вследствие удаления смазки и деформационного упрочнения глубина деформации была значительно увеличена по сравнению с неспеченными деталями группы 1 (фиг.2).

Группа 3

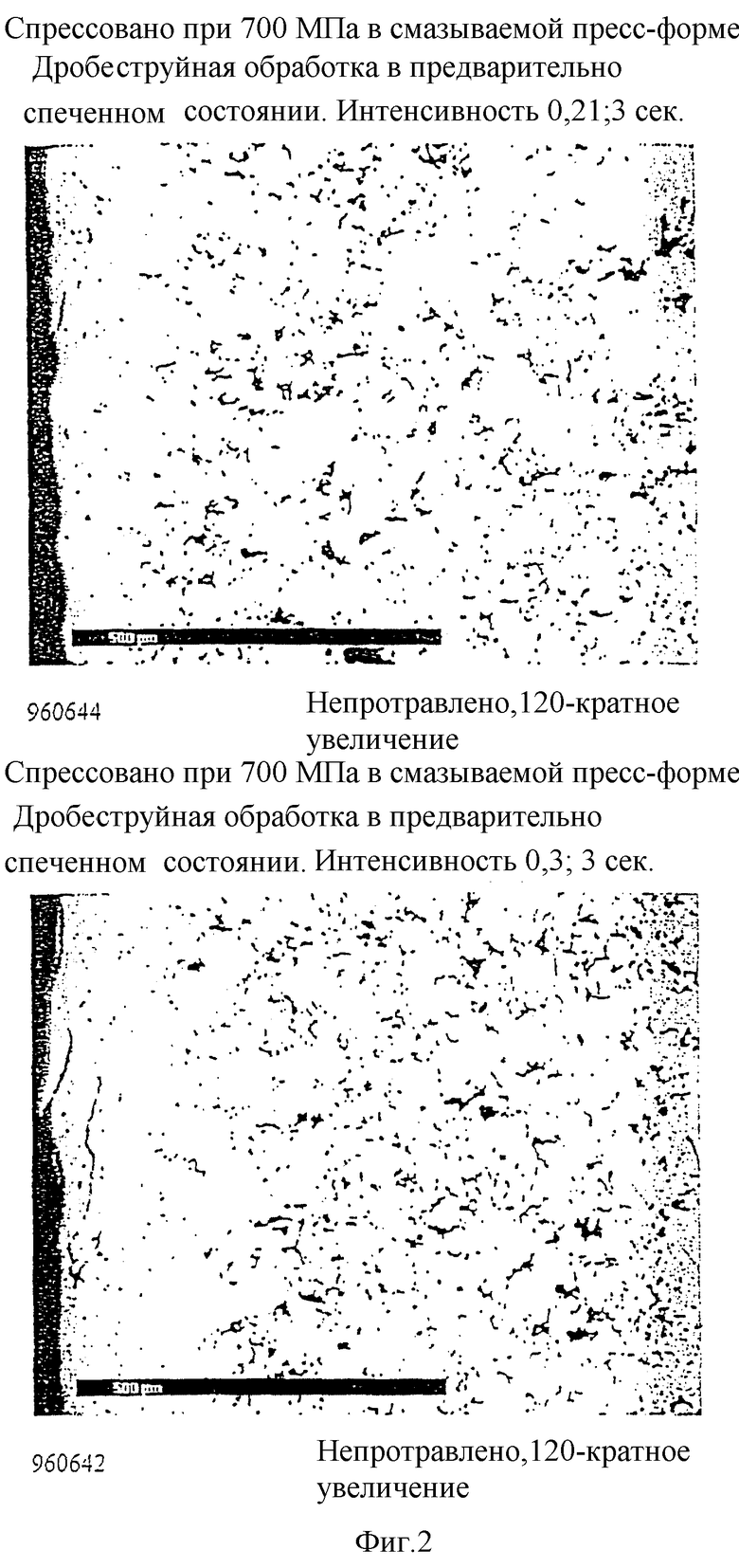

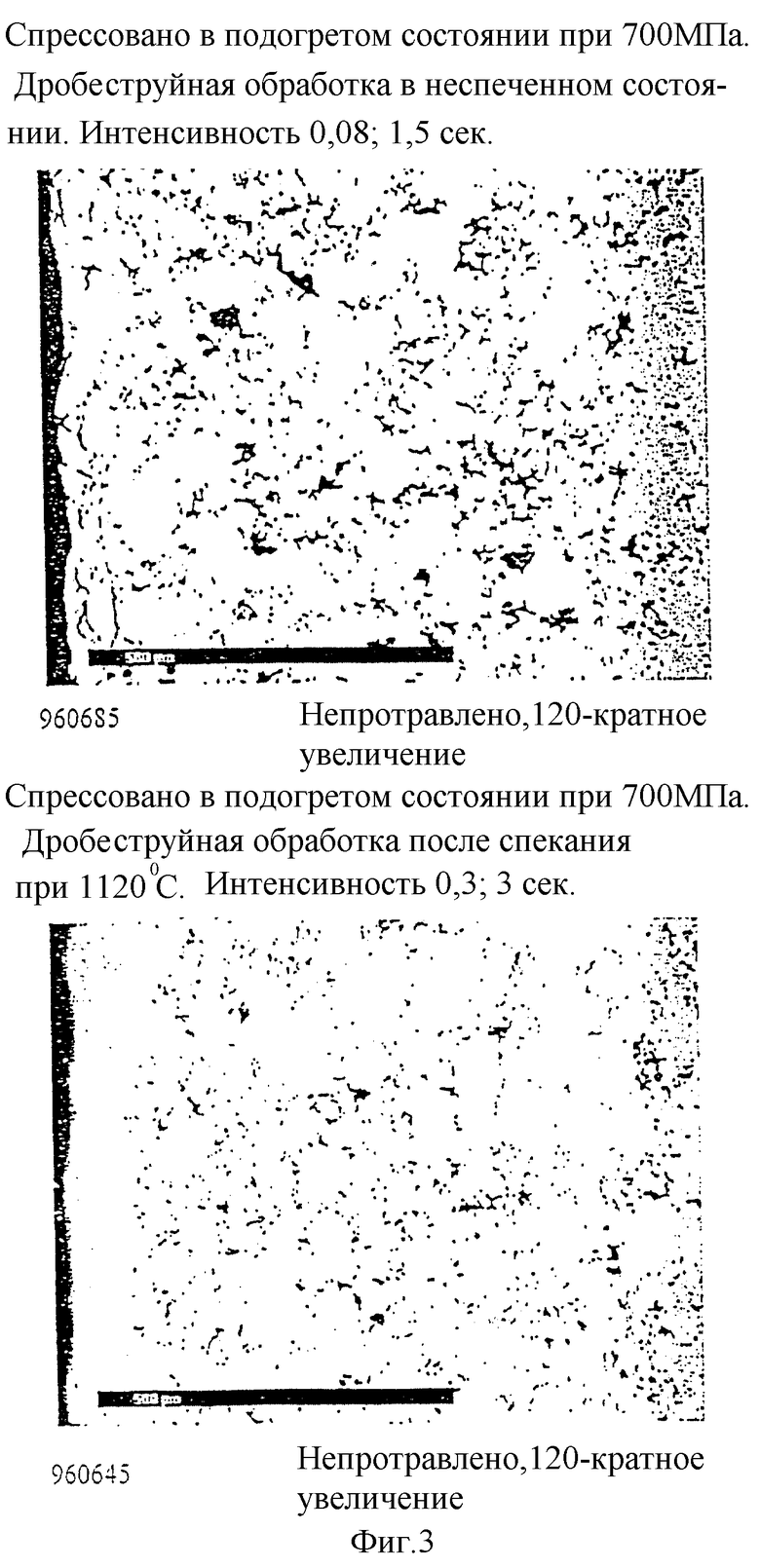

Были испытаны только материалы, спрессованные при подогреве, поскольку можно полагать, что отсутствует существенное различие пористой структуры при разных способах прессования после операции полного спекания. Спеченная деталь была в высшей степени прочной, и поэтому могли использоваться весьма значительные интенсивности Альмена, доходящие до 0,3. Однако эффект дробеструйной операции значительно меньше по сравнению с деталями, которые были подвергнуты дробеструйной обработке в неспеченном или в предварительно спеченном состоянии согласно изобретению. Можно видеть, что только одна треть глубины деформации была получена при той же самой интенсивности вследствие высокой твердости предварительно спеченной детали (фиг.3).

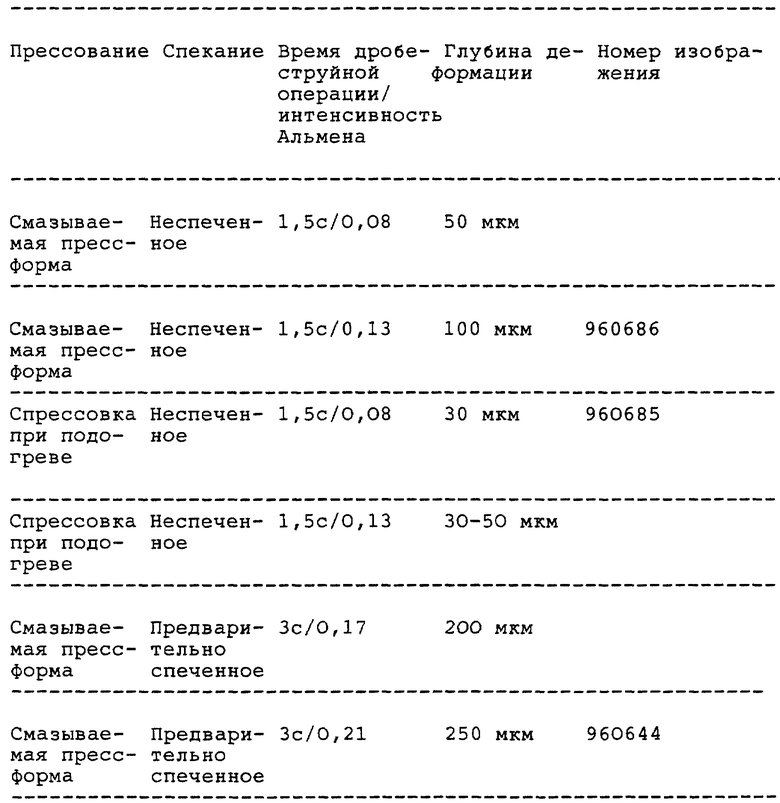

Эксперименты приведены в таблице.

Изобретение относится к спрессованным деталям, а точнее к спрессованным и как вариант к предварительно спеченным деталям, изготовленным из металлических порошков и имеющим уплотненную поверхность. Способ включает прессование металлического порошка и уплотнение поверхности полученной детали, при этом прессование металлического порошка осуществляют по одной оси, уплотнение проводят путем воздействия на деталь дробеструйной обработкой или прокаткой с интенсивностью и за период времени, достаточными для получения уплотненного поверхностного слоя в диапазоне 90-100% полного уплотнения в пределах глубины деформации по меньшей мере 0,2 мм, с последующим проведением в случае необходимости дополнительной стадии прессования полученной детали. Прессованную деталь перед дробеструйной обработкой или прокаткой предварительно спекают при по меньшей мере 500oС. Изобретение позволяет повысить усталостную прочность, твердость поверхности и т.д. у спеченных деталей. 2 с. и 8 з.п. ф-лы, 1 табл., 3 ил.

| Грузозахватная траверса для кантования грузов | 1973 |

|

SU552272A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Автоматическое загрузочное устройство для прутковых автоматов | 1984 |

|

SU1207634A1 |

| 0 |

|

SU171736A1 |

Авторы

Даты

2002-04-20—Публикация

1997-06-12—Подача