ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к заготовке для изделия с дамасским узором. Более конкретно, настоящее изобретение относится к заготовке для ручных ножей из нержавеющей стали с дамасским узором, таких как охотничьи ножи, кухонные ножи и ножи для дайвинга. Настоящее изобретение также относится к способу изготовления заготовки для изделий с узором, которую можно использовать для изготовления декоративных металлических предметов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В течение сотен лет известны способы производства декоративного металла для изготовления смешанных металлических многослойных материалов, имеющих различные многоуровневые узоры. Кузнечную сварку использовали в Сирии для изготовления твердой и гибкой дамасской стали для клинков мечей и ножей. В Японии для тех же целей использовали сходную технику, известную под названием «мокуме гане» (Mokume Gane). Предметы, полученные таким способом, называют имеющими дамасский узор, который также иногда называют узором дамаскин.

В наши дни металлические предметы с дамасским узором изготавливают многими различными способами из большого числа комбинаций материалов. В публикациях JP2007061944, WO2015076771, WO2010118820, CN103264129, US481430 и US4399611 раскрыты различные способы послойного нанесения для получения желаемого декоративного узора. В публикациях US20100227193 и US3171195 раскрыты экструзионные способы, в которых один из металлов может иметь форму порошка. В публикациях US5185044, US2007175857 и WO2011031182 раскрыты другие способы получения предметов с дамасским узором.

В публикации WO9519861 раскрыто изготовление композитных металлических изделий из нержавеющей стали с дамасским узором, включающее стадию получения капсулы, содержащей по меньшей мере два порошка нержавеющей стали, расположенные в виде параллельных удлиненных слоев, горячее изостатическое прессование капсулы с получением заготовки, ковку и горячую прокатку заготовки до промежуточного размера, деформирование продольной структуры посредством механической обработки и последующую горячую обработку заготовки до конечного размера. Заготовку можно использовать для изготовления ручного ножа из нержавеющей стали с дамасским узором для использования, например, для резьбы, охоты, дайвинга или кухонных работ.

В публикации DE102011108164 А1 раскрыт способ изготовления предметов из нержавеющей стали с дамасским узором посредством специального способа послойного нанесения.

Выбор материала нержавеющей стали для клинков ножей включает ряд требований для получения ножевой стали, имеющей оптимальный профиль свойств для использования по назначению. Важные факторы для свойств ножевой стали включают по меньшей мере следующие часто противоречивые факторы: твердость, закаливаемость, прочность, ковкость, ударную прочность, качество кромки, коррозионную стойкость, износостойкость и технологичность, причем качество кромки включает остроту, стабильность режущей кромки и износостойкость. Стабильность режущей кромки или стойкость режущей кромки является мерой того, как долго стальная кромка будет сохранять свою остроту.

При анализе эксплуатационных характеристик ножевой стали наиболее важными часто признают следующие свойства: стойкость режущей кромки, коррозионную стойкость, твердость, ударную прочность и износостойкость. Однако невозможно получить сталь, обладающую максимальной твердостью и одновременно максимальной ударной прочностью. Кроме того, считают, что высокая коррозионная стойкость приводит к снижению свойств режущей кромки. Выбор стали для клинка ножа, предназначенного для конкретного использования, всегда является компромиссом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основная задача настоящего изобретения состоит в том, чтобы обеспечить усовершенствованную заготовку для изделия с дамасским узором, более конкретно - усовершенствованную заготовку для ножа из нержавеющей стали с дамасским узором, чтобы из нее можно было изготовить стальной клинок, обладающий улучшенным профилем свойств. Настоящее изобретение также относится к ножу из нержавеющей стали с дамасским узором, изготовленному из заявленной заготовки, и к способу изготовления заготовки.

Эти задачи решены посредством настоящего изобретения, как указано в независимых пунктах формулы изобретения.

Другие полезные варианты осуществления настоящего изобретения определены в зависимых пунктах формулы изобретения.

Настоящее изобретение устраняет недостатки, имевшиеся на предшествующем уровне техники. В частности, за счет обеспечения заготовки из нержавеющей стали для изготовления ножа с дамасским узором, при этом стальная заготовка содержит по меньшей мере две различные легированные азотом нержавеющие стали, имеющие содержание хрома от 11 мас.% до 25 мас.%, из которых по меньшей мере одна из сталей содержит азот в количестве от 0,10 мас.% до 5,0 мас.%, и по меньшей мере одна из сталей содержит азот в количестве от 0,01 мас.% до 0,5 мас.%.

Предпочтительно заготовка из нержавеющей стали соответствует по меньшей мере одному из следующих условий:

• две или более сталей из по меньшей мере двух нержавеющих сталей содержат азот в количестве от 0,10 мас.% до 5,0 мас.%,

• по меньшей мере одна сталь из по меньшей мере двух нержавеющих сталей содержит азот в количестве от 0,01 мас.% до 0,09 мас.% или от 0,10 мас.% до 0,30 мас.%,

• все нержавеющие стали в заготовке являются ферромагнитными,

• нержавеющие стали выбраны из одного или более представителей группы, состоящей из мартенситной, мартенситно-аустенитной, ферритно-аустенитной и аустенитной нержавеющих сталей,

• все нержавеющие стали в заготовке имеют содержание углерода, превышающее 0,10 мас.%,

• разница в содержании азота между по меньшей мере двумя нержавеющими сталями составляет по меньшей мере 0,05 мас.%.

Мартенситно-аустенитная нержавеющая сталь предпочтительно содержит от 2 об.% до 30 об.% аустенита для обеспечения оптимизированной ударной прочности стали в закаленном состоянии.

Части заготовки из нержавеющей стали, содержащие азот в количестве от 0,10 мас.% до 5,0 мас.%, предпочтительно содержат от 0,5 об.% до 15 об.% первичных VN частиц, причем по меньшей мере 80% частиц имеют размер, меньший или равный 3 мкм, предпочтительно - меньший или равный 1 мкм.

По меньшей мере две нержавеющие стали могут соответствовать по меньшей мере одному из следующих требований:

причем части заготовки, содержащие азот в количестве от 0,10 мас.% до 5,0 мас.%, содержат от 1 об.% до 10 об.% первичных VN частиц, причем по меньшей мере 90% частиц имеют размер, меньший или равный 2 мкм.

Две или более двух из по меньшей мере двух нержавеющих сталей могут соответствовать по меньшей мере одному из следующих требований:

причем части заготовки, содержащие азот в количестве от 0,10 мас.% до 5,0 мас.%, содержат от 2 об.% до 9 об.% первичных VN частиц, причем по меньшей мере 90% частиц имеют размер, меньший или равный 1 мкм.

Заготовка из нержавеющей стали может содержать стальную сердцевину, имеющую толщину от 10% до 50% от общей толщины заготовки, причем заготовка дополнительно содержит от 5 до 100 слоев нержавеющей стали с каждой стороны сердцевины, и при этом стальная сердцевина предпочтительно содержит азот в количестве от 0,10 мас.% до 5,0 мас.%.

Заготовку из нержавеющей стали по настоящему изобретению можно использовать для изготовления ножа из нержавеющей стали с дамасским узором, который предпочтительно соответствует по меньшей мере одному из следующих требований:

- по меньшей мере часть режущей кромки является микрозазубренной,

- режущая кромка имеет твердость, равную по меньшей мере 57 единицам по шкале Роквелла, часть С (HRC; от англ.: Rockwell hardness С),

- все слои стали имеют эквивалентное число сопротивления питтингу (точечной коррозии) (PREN; от англ.: pitting resistance equivalent number) больше 20,

- по меньшей мере один слой стали имеет значение PREN больше 25,

- разница в значениях PREN соседних слоев стали больше 1,

причем PREN = %Cr + 3,3%Мо + 30%N, и %Cr, %Мо и %N представляют собой количества, растворенные в матрице. Наименьшее значение PREN может быть задано равным 21, 22, 23, 24 или 25 для одного или более слоев стали. Полагают, что если разница в значениях PREN между соседними слоями стали превышает 1, то легче выполнить декоративное травление из-за разницы в сопротивлении питтинговой (точечной) коррозии. Минимальная разница может быть задана равной 1,5, 2,0, 2,5 или даже 3,0.

Настоящее изобретение также охватывает способ изготовления стальной заготовки, которая содержит по меньшей мере две различные легированные азотом нержавеющие стали, определенные выше, причем способ включает стадии: изготовления капсулы, содержащей по меньшей мере две нержавеющие стали, имеющие содержание хрома от 11 мас.% до 25 мас.%, расположенные в виде параллельных или непараллельных удлиненных слоев, причем по меньшей мере одна из сталей содержит азот в количестве от 0,10 мас.% до 5,0 мас.%, горячего изостатического прессования капсулы с получением заготовки, ковки и горячей прокатки заготовки до промежуточного размера и, необязательно, деформирования удлиненной структуры посредством механической обработки.

Способ изготовления стальной заготовки в первую очередь направлен на использование сталей, полученных посредством порошковой металлургии (РМ; от англ.: powder metallurgy). Однако сплошные стальные листы также можно использовать в качестве части заготовки, в частности - для сердцевинной части. Также предпочтительно, чтобы сердцевинная сталь также была получена посредством порошковой металлургии. Предпочтительно по меньшей мере две используемые нержавеющие стали являются порошками, предпочтительно - порошками, полученными посредством газовой атомизации, имеющими максимальный размер частиц, равный 500 мкм.

Настоящее изобретение определено в формуле изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Автор настоящего изобретения обнаружил, что гораздо легче изготовить заготовку из нержавеющей стали, имеющую оптимизированный профиль свойств, для изготовления предмета с дамасским узором, такого как нож, если стальная заготовка изготовлена из по меньшей мере двух различных легированных азотом нержавеющих сталей, из которых по меньшей мере одна содержит азот в количестве от 0,10 мас.% до 5,0 мас.%, и по меньшей мере одна из сталей содержит азот в количестве от 0,01 мас.% до 0,5 мас.%. Предпочтительно по меньшей мере две из сталей содержат азот в количестве от 0,10 мас.% до 5,0 мас.%.

Улучшенный профиль свойств одновременно сочетает хорошую коррозионную стойкость с высокой твердостью и высокой ударной прочностью. В большой мере улучшенные свойства являются результатом использования легированных азотом нержавеющих сталей, в частности - если стали получены посредством порошковой металлургии (РМ). Особенно хороших результатов можно достичь, если сталь также содержит ванадий, в частности - в количестве от 0,5 мас.% до 7 мас.%, более предпочтительно - от 0,9 мас.% до 5 мас.%, и наиболее предпочтительно - от 1 мас.% до 4 мас.%. Ванадий образует равномерно распределенные первично осажденные карбиды, нитриды и/или нитрокарбиды типа M(N,C) в матрице стали. В сталях по настоящему изобретению Μ преимущественно является ванадием, но в сплаве могут присутствовать Cr и другие элементы. Эту фазу можно также обозначить как MX, где X - это С, N и/или В. Однако в дальнейшем эта фаза будет просто обозначена как VN.

Преимущества совместного присутствия N и V, во-первых, состоят в том, что анизотропная фаза М7С3-карбида (≈ 1700HV) частично или полностью замещается очень твердой и стабильной фазой, состоящей из мелких и равномерно распределенных частиц твердой фазы VN (≈ 2800HV). Таким образом повышается износостойкость за счет этой объемной фракции твердой фазы. Во-вторых, очень значительно увеличивается количество Cr, Мо и N в твердом растворе при температуре закалки, поскольку меньше хрома связано в твердых фазах, и поскольку в карбидах типа М23С6 и М7С3 азот не растворяется. Поэтому больше хрома остается в твердом растворе и тонкая пассивирующая обогащенная хромом поверхностная пленка упрочняется, что приводит к повышенному сопротивлению общей коррозии и питтинговой (точечной) коррозии.

Эквивалентное число сопротивления питтингу (PREN) часто используют для количественной оценки сопротивления нержавеющих сталей питтинговой коррозии, поскольку питтинговая коррозия обычно является наиболее значимым механизмом коррозии в мартенситных нержавеющих сталях. Более высокое значение свидетельствует о более высоком сопротивлении питтинговой коррозии. В случае нержавеющих мартенситных сталей с высоким содержанием азота можно использовать следующее выражение

PREN = %Cr + 3,3%Мо + 30%N,

причем %Cr, %Мо и %N представляют собой количества, растворенные в матрице. Эти количества можно считать расчетными равновесными концентрациями, растворенными в матрице при температуре аустенизации (ТА). Чем выше значение PREN, тем больше сопротивление коррозии. Соответственно, в соленой воде и других средах, содержащих хлорид-ионы, расчетное значение PREN является очень важным и предпочтительно должно быть равным по меньшей мере 25. Нижний предел для одного или более слоев заготовки может быть задан равным 21, 22, 23, 24, 25, 26, 27, 28, 29 или 30. Предпочтительно все слои готового изделия, например - ножа, должны иметь значения PREN, равное по меньшей мере 25.

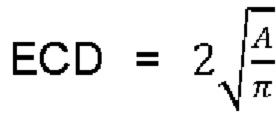

Размер первичных VN частиц твердой фазы можно определить посредством анализа микроскопических изображений. Полученный таким способом размер является диаметром, соответствующим диаметру круга с такой же площадью проекции, как у частицы, то есть диаметром эквивалентного круга (ECD; от англ.: equivalent circle diameter), причем  , где A - поверхность частиц в исследуемом сечении.

, где A - поверхность частиц в исследуемом сечении.

Заготовки из нержавеющей стали по настоящему изобретению предпочтительно получают посредством порошковой металлургии (РМ). Сталь, полученная посредством порошковой металлургии, имеет тонкое и равномерное распределение всех первичных частиц твердой фазы. Размер VN частиц меньше или равен 5 мкм, и по меньшей мере 80 об.% частиц имеют размер, меньший или равный 3 мкм, предпочтительно - меньший или равный 1 мкм. Части заготовки, содержащие азот в количестве от 0,10 мас.% до 5,0 мас.%, содержат от 0,5 об.% до 15 об.% первичных VN частиц. Предпочтительным способом получения РМ материала является атомизация в газообразном азоте с последующим горячим изостатическим прессованием.

Азот является важным элементом в настоящем изобретении. Азот в твердом растворе значительно повышает сопротивление коррозии и образует очень твердые нитриды с несколькими элементами сплава, в частности - с V, Nb, Ti и Та, из которых чаще всего используют V. Азот невозможно включить в М7С3, и поэтому его можно использовать в больших количествах, нежели углерод, для предотвращения преципитации М7С3 карбидов, если это желательно. Для получения желаемого типа и количества твердой фазы содержание азота уравновешивают с содержаниями сильных карбидообразователей, в частности - ванадия. Соответственно, содержание азота можно использовать для регулирования желаемых свойств по меньшей мере двух различных сталей для использования в настоящем изобретении. Кроме того, азот, растворенный в твердых фазах, такой как VN, можно по меньшей мере частично растворить во время аустенитизации и за счет этого значительно повысить сопротивление питтинговой коррозии. Соответственно, содержание азота ограничено диапазоном от 0,10 мас.% до 5 мас.% в по меньшей мере одной используемой нержавеющей стали. Нижний предел содержания азота в этой стали может быть задан равным 0,15%, 0,20%, 0,25%, 0,30%, 0,35%, 0,40%, 0,45%, 0,50%, 0,60%, 0,79%, 0,80%, 0,90%, 1,0%, 1,1%, 1,2% или 1,1%. Верхний предел может быть задан равным 4,5%, 4,0%, 3,0%, 2,5%, 2,2%, 2,0%, 1,9%, 1,8% или 1,7%.

При использовании в более низких концентрациях, составляющих от 0,01% до 0,50%, азот может помочь избежать роста зерна за счет образования небольшого количества нитридов. Нижний предел может быть задан равным 0,011%, 0,012%, 0,015%, 0,02%, 0,03%, 0,04% или 0,05%. Верхний предел может быть ограничен значениями, равными 0,4%, 0,3%, 0,2%, 0,1%, 0,09%, 0,08%, 0,07%, 0,06% или 0,05%.

Хром является самым важным элементом в нержавеющей стали. Если Cr присутствует в растворенном виде в количестве, равном по меньшей мере 11%, то он приводит к образованию пассивирующей пленки на поверхности стали. Однако Cr также является карбидообразователем. Поэтому хром должен присутствовать в стали в количестве от 11% до 25%, для придания стали хорошей закаливаемости, а также хорошей устойчивости против окисления и коррозии. Cr предпочтительно присутствует в количестве, превышающем 16%, если большое значение имеет сопротивление питтинговой коррозии. Однако Cr является сильным ферритообразователем, и для того чтобы избежать образования феррита после закалки, его количество необходимо регулировать. Из практических соображений верхний предел может быть равен 20%.

Углерод можно использовать в значительных количествах для обеспечения хорошей закаливаемости и/или для образования карбидов. За счет этого можно получить хорошую износостойкость. Подходящий диапазон содержания углерода - от 0,1 мас.% до 3,0 мас.%. Нижний предел может быть равным 0,2 мас.%, 0,3 мас.%, 0,4 мас.%, 0,5 мас.%, 0,6 мас.%, 0,7 мас.%, 0,8 мас.%, 0,9 мас.% или 1,0 мас.%. Верхний предел может быть равным 2,4 мас.%, 2,2 мас.%, 2,0 мас.%, 1,8 мас.%, 1,6 мас.%, 1,4 мас.%, 1,2 мас.%, 1,0 мас.%, 0,8 мас.% или 0,6 мас.%.

Используемые нержавеющие стали предпочтительно должны быть ферромагнитными, и наиболее предпочтительно - мартенситными сталями. Мартенситные нержавеющие стали могут иметь содержание углерода, равное по меньшей мере 0,2 мас.%, в частности - если содержание азота является низким.

Для того чтобы обеспечить высокую твердость, предпочтительно, чтобы суммарное содержание углерода и азота составляло по меньшей мере 0,5 мас.%, предпочтительно - превышало 0,6 мас.%. Нижний предел может быть равным 0,7 мас.%, 0,8 мас.%, 0,9 мас.%, 1,0 мас.%, 1,1 мас.%, 1,2 мас.%, 1,3 мас.%, 1,4 мас.%, 1,5 мас.%, 1,6 мас.%, 1,7 мас.% или 1,8 мас.%. Предпочтительно количества азота и углерода сбалансированы так, что отношение C/N лежит в диапазоне от 0,19 до 0,48 для оптимизации сопротивления питтинговой коррозии в сталях с высоким содержанием N.

Кремний можно использовать для раскисления. Также Si является сильным ферритообразователем. Поэтому предпочтительно его содержание ограничено 1,3 мас.%. Нижний предел может быть равным 0,1 мас.% для получения желаемой степени раскисления. Предпочтительный диапазон - от 0,2 мас.% до 1,0 мас.%.

Марганец способствует улучшению закаливаемости стали. Если его содержание слишком низкое, то и закаливаемость может быть слишком низкой. Поэтому марганец может присутствовать в минимальной концентрации, равной 0,10%, предпочтительно - равной по меньшей мере 0,15 мас.%, 0,20 мас.%, 0,25 мас.% или 0,30 мас.%. Сталь может содержать не более 2,0 мас.% Μn. Предпочтительный диапазон - от 0,2 мас.% до 1,0 мас.%.

Известно, что молибден оказывает очень благоприятный эффект на закаливаемость. Также известно, что он повышает сопротивление питтинговой коррозии. Поэтому минимальное содержание может быть задано равным 0,1 мас.%. Молибден является сильным карбидообразующим элементом и также сильным ферритообразователем. Поэтому максимальное содержание молибдена может быть задано равным 5,5 мас.%. Предпочтительно содержание Мо ограничено 3,5 мас.%.

Хотя точность концентраций легирующих элементов, указанных выше, приведена с конкретным числом знаков, обычно - с одним или двумя знаками, мы явным образом заявляем, что все концентрации легирующих элементов могут быть представлены с точностью до еще одного или двух знаков. Поэтому содержание углерода, равное 0,1%, можно также представить как содержание углерода, равное 0,10% или 0,100%. Аустенитные нержавеющие стали марок 304 и 304L, имеющие содержание азота от 0,01% до 0,10%, можно исключить из объема настоящего изобретения.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

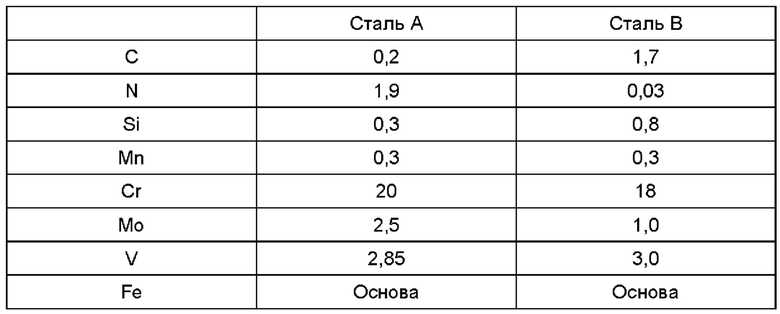

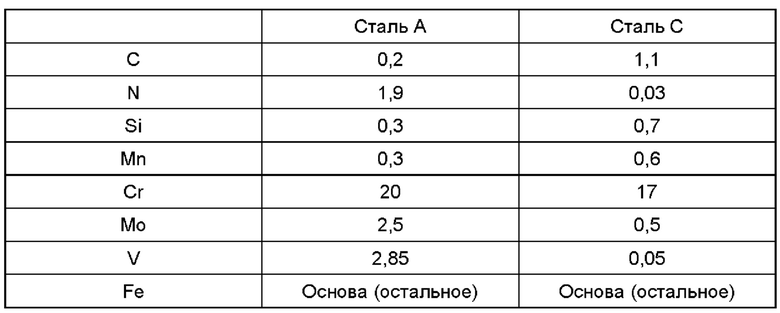

Заготовку из нержавеющей стали для изготовления стали с дамасским узором изготовили из двух порошковых мартенситных нержавеющих сталей.

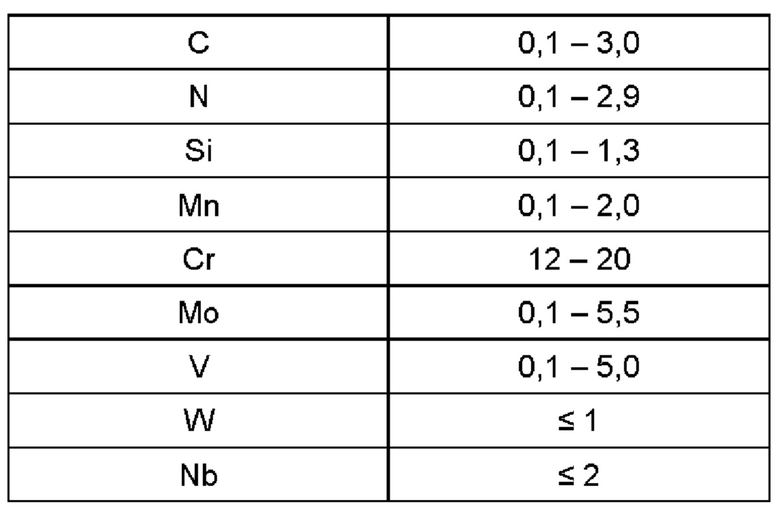

Порошки имели следующие составы:

Порошки загрузили в контейнер, имевший диаметр, равный 250 мм, и заготовку из нержавеющей стали получили посредством горячего изостатического прессования капсулы с получением первой заготовки, ковки и горячей прокатки этой заготовки до промежуточного размера, деформирования удлиненной структуры посредством механической обработки и последующей горячей обработки заготовки до конечного размера также, как описано в публикации WO95/19861.

Образцы подвергли стандартной закалке посредством аустенитизации при 1080°С в течение 30 минут с последующим глубоким охлаждением в жидком азоте. Посредством двукратного отпуска в течение двух часов (2×2 часа) при температуре от 180°С до 260°С, легко можно получить значения твердости от 57 HRC до 60 HRC, в комбинации с хорошей коррозионной стойкостью вследствие высокого содержания хрома в твердом растворе. При отпуске (2×2 часа) при 200°С получили равномерную твердость, равную 59 HRC. Микроструктура высоколегированной азотом стали А состояла из примерно 9 об.% VN частиц, имевших размер менее 1 мкм, включенных в мартенситную матрицу. Сталь В имеет сходную структуру, но твердые фазы состояли из 2 об.% VC и примерно 16 об.% М7С3. Ножи, изготовленные из этой стальной заготовки, будут иметь очень высокую стойкость режущей кромки, ударную прочность и очень хорошую коррозионную стойкость. Сталь А содержит примерно 18% Cr в твердом растворе и поэтому является более устойчивой против коррозии, чем сталь В, содержащая примерно 12% Cr в твердом растворе, которая, в свою очередь, облегчает травление готового изделия для обеспечения более четкого дамасского узора.

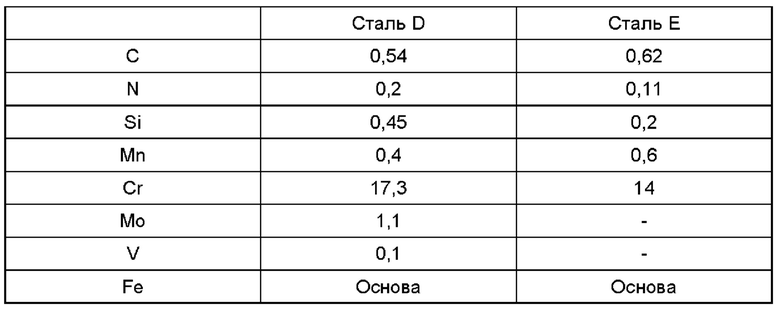

Пример 2

Заготовку из нержавеющей стали для изготовления стали с дамасским узором изготовили из двух мартенситных нержавеющих сталей с использованием одного порошка (Сталь А) и листов менее коррозионностойкой стали, содержавшей 9 об.% крупнозернистых М7С3 карбидов (Сталь С).

Стали имели следующие составы:

Материалы загрузили в контейнер, имевший диаметр, равный 250 мм, и заготовку из нержавеющей стали получили посредством горячего изостатического прессования капсулы с получением заготовки, ковки и горячей прокатки этой заготовки до промежуточного размера, деформирования удлиненной структуры посредством механической обработки и последующей горячей обработки заготовки до конечного размера также, как описано в публикации WO95/19861.

Образцы подвергли стандартной закалке посредством аустенитизации при 1080°С в течение 30 минут с последующим глубоким охлаждением в жидком азоте и последующим отпуском (2×2 часа) при 200°С. Микроструктура Стали А была такой же, как в Примере 1. С другой стороны, сталь С содержала 9 об.% крупнозернистых М7С3 карбидов, диспергированных в мартенситной матрице, и примерно 12,5% Cr в твердом растворе.

Ножи, изготовленные из такой стальной заготовки, содержат слои стали, содержащие крупнозернистые карбиды, которые могут выпадать из режущей кромки и придают соответствующей части кромки микрозазубренность. Другие части режущей кромки, состоящие из стали, содержащей мелкие частицы нитридов, будут сохранять остроту. Поэтому при выборе желаемой ориентации двух различных слоев можно получить клинок ножа, имеющий сформированную in situ микрозазубренную кромку в сочетании с острой режущей кромкой. Такие ножи могут быть особенно подходящими для прикладных задач, в которых необходима износостойкость.

Вместо использования полученных стандартным способом листов стали, содержащих крупнозернистые карбиды, также можно использовать порошковые нержавеющие стали, содержащие грубые частицы твердой фазы, такие как карбиды или нитриды. Например, можно использовать смешанный порошок.

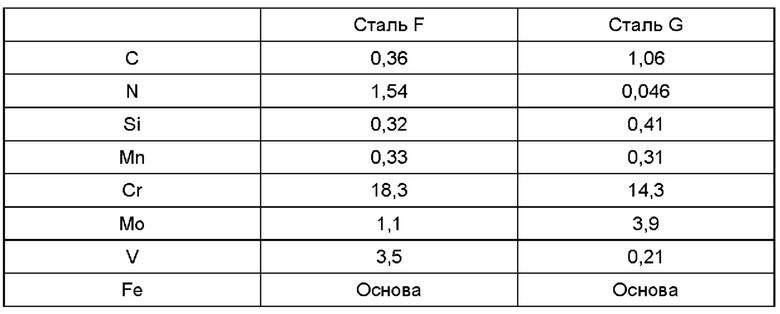

Пример 3

Заготовку из нержавеющей стали для изготовления стали с дамасским узором изготовили из двух порошковых мартенситных нержавеющих сталей с получением стальной заготовки, которую можно использовать для изготовления коррозионностойких ножей, обладающих высокой твердостью и высокой стойкостью режущей кромки.

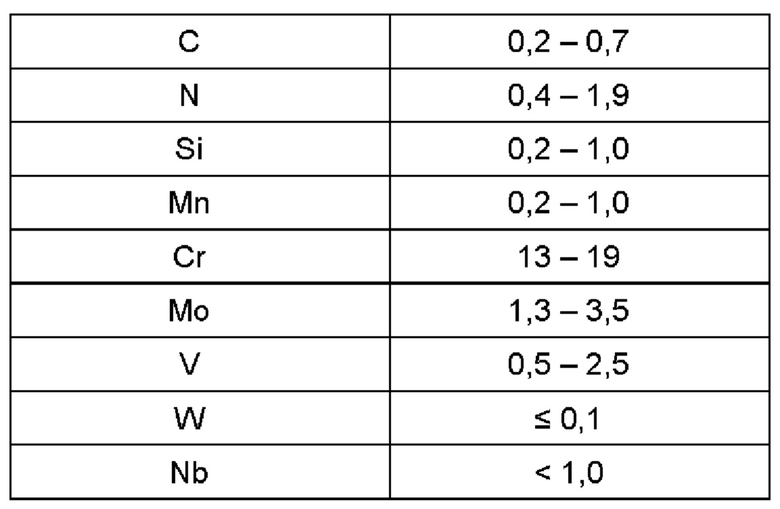

Порошки имели следующие составы:

Порошки загрузили в контейнер, имевший диаметр, равный 250 мм, и заготовку из нержавеющей стали получили посредством горячего изостатического прессования капсулы с получением заготовки, ковки и горячей прокатки этой заготовки до промежуточного размера, деформирования удлиненной структуры посредством механической обработки и последующей горячей обработки заготовки до конечного размера, равного 4 мм, также, как описано в публикации WO95/19861.

Этот материал можно подвергнуть стандартной закалке посредством аустенитизации при 1050°С в течение 15 минут с последующим гашением в масле и отпуском (2×2 часа) при 200°С непосредственно после закалки. Ножи, изготовленные из этой стальной заготовки, будут иметь превосходные характеристики режущей кромки, очень хорошую устойчивость против коррозии и высокую твердость.

Пример 4

Заготовку из нержавеющей стали для изготовления стали с дамасским узором изготовили из двух порошковых мартенситных нержавеющих сталей с получением стальной заготовки, которую можно использовать для изготовления коррозионностойких ножей, обладающих высокой твердостью и высокой стойкостью режущей кромки.

Порошки имели следующие составы:

Порошки загрузили в контейнер, имевший диаметр, равный 250 мм, и заготовку из нержавеющей стали получили посредством горячего изостатического прессования капсулы с получением заготовки, ковки и горячей прокатки этой заготовки до промежуточного размера, деформирования удлиненной структуры посредством механической обработки и последующей горячей обработки заготовки до конечного размера, равного 4 мм, также, как описано в публикации WO95/19861.

Этот материал можно подвергнуть стандартной закалке посредством аустенитизации при 1050°С в течение 15 минут с последующим гашением в масле и отпуском (2×2 часа) при 200°С непосредственно после закалки. Ножи, изготовленные из этой стальной заготовки, будут иметь превосходные характеристики режущей кромки, очень хорошую устойчивость против коррозии и высокую твердость.

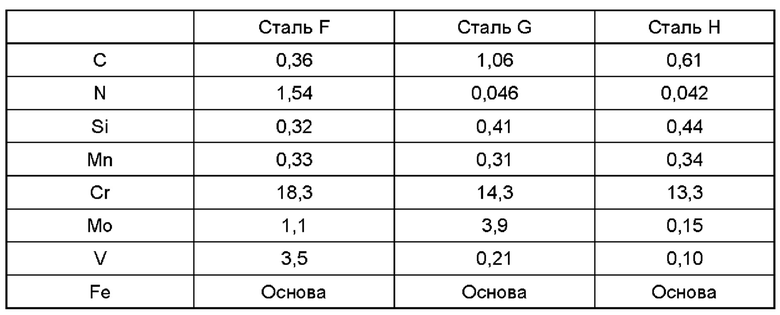

Пример 5

Заготовку из нержавеющей стали для изготовления стали с дамасским узором изготовили из двух порошковых мартенситных нержавеющих сталей с получением стальной заготовки, которую можно использовать для изготовления коррозионностойких ножей, содержащих режущую стальную сердцевину с режущей кромкой, обладающей высокой твердостью и высокой стойкостью режущей кромки. Более конкретно, получили заготовку, содержавшую три слоя равной толщины. Сердцевину изготовили из высоколегированной азотом Стали F, и с каждой стороны сердцевины получили 18 чередующихся слоев Сталей G и Н.

Порошки имели следующие составы:

Порошки загрузили в контейнер, имевший диаметр, равный 250 мм, и заготовку из нержавеющей стали получили посредством горячего изостатического прессования капсулы с получением заготовки, ковки и горячей прокатки этой заготовки до промежуточного размера, деформирования удлиненной структуры посредством механической обработки и последующей горячей обработки заготовки до конечного размера, равного 4 мм, также, как описано в публикации WO95/19861.

Этот материал можно подвергнуть стандартной закалке посредством аустенитизации при 1080°С в течение 30 минут с последующим гашением в вакуумной печи и последующим глубоким охлаждением в жидком азоте и отпуском (2×2 часа) при 200°С. Ножи, изготовленные из этой стальной заготовки, будут иметь очень хорошую устойчивость против коррозии и высокую твердость, а также экстраординарные характеристики режущей кромки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1995 |

|

RU2127195C1 |

| МАРТЕНСИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ, ИЗГОТОВЛЕННЫЙ ПРОДУКТ И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2015 |

|

RU2696513C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ НЕРЖАВЕЮЩИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2288101C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2007 |

|

RU2351476C2 |

| БЕСШОВНАЯ ТРУБКА ИЛИ ТРУБА ИЗ ВЫСОКОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕГАЗОПРОМЫСЛОВОГО СОРТАМЕНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2649919C2 |

| СПОСОБ ПРОИЗВОДСТВА МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2006 |

|

RU2358020C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| АЗОТСОДЕРЖАЩАЯ, НИЗКОНИКЕЛЕВАЯ СПЕЧЕННАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2010 |

|

RU2553794C2 |

| НЕФТЕГАЗОПРОМЫСЛОВАЯ БЕСШОВНАЯ ТРУБА ИЗ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2468112C1 |

Изобретение относится к металлургии, в частности, к изготовлению изделия с дамасским узором из нержавеющей стали и заготовке для его изготовления. Стальная заготовка изготовлена из по меньшей мере двух различных легированных азотом нержавеющих сталей, имеющих содержание хрома от 11 мас.% до 25 мас.%, причем по меньшей одна из сталей содержит азот в количестве от 0,10 мас.% до 5,0 мас.%, и, необязательно, по меньшей мере одна из сталей содержит азот в количестве от 0,01 мас.% до 0,5 мас.%. Для получения заготовки изготавливают капсулу, содержащую по меньшей мере две нержавеющие стали, расположенные в виде параллельных или непараллельных удлиненных слоев, по меньшей мере одна из которых выполнена в виде порошка. Капсулу подвергают горячему изостатическому прессованию с получением заготовки, после чего проводят ковку и горячую прокатку заготовки до промежуточного размера и, необязательно, деформирование удлиненной структуры посредством механической обработки. Обеспечивается получение изделия с высокой коррозионной стойкостью, высокой твердостью и высокой ударной прочностью. 3 н. и 8 з.п. ф-лы, 5 пр.

1. Заготовка из нержавеющей стали для изготовления изделия с дамасским узором, отличающаяся тем, что стальная заготовка содержит по меньшей мере две различные легированные азотом нержавеющие стали, имеющие содержание хрома от 11 мас.% до 25 мас.%, причем по меньшей одна из сталей содержит азот в количестве от 0,10 мас.% до 5,0 мас.%, и по меньшей мере одна другая из сталей содержит азот в количестве от 0,01 мас.% до 0,5 мас.%, и по меньшей мере одна из нержавеющих сталей получена из порошка.

2. Заготовка из нержавеющей стали по п. 1, отличающаяся тем, что она соответствует по меньшей мере одному из следующих условий:

- две или более сталей из по меньшей мере двух нержавеющих сталей содержат азот в количестве от 0,10 мас.% до 5,0 мас.%,

- по меньшей мере одна сталь из по меньшей мере двух нержавеющих сталей содержит азот в количестве от 0,01 мас.% до 0,09 мас.% или от 0,10 мас.% до 0,30 мас.%,

- нержавеющие стали выбраны из одного или более представителей группы, состоящей из мартенситной, мартенситно-аустенитной, ферритно-аустенитной и аустенитной нержавеющих сталей,

- все нержавеющие стали в заготовке имеют содержание углерода, превышающее 0,10 мас.%.

3. Заготовка из нержавеющей стали по п. 1, отличающаяся тем, что все нержавеющие стали в заготовке являются ферромагнитными.

4. Заготовка из нержавеющей стали по любому из пп. 1-3, отличающаяся тем, что разница в содержании азота между по меньшей мере двумя нержавеющими сталями составляет по меньшей мере 0,05 мас.%.

5. Заготовка из нержавеющей стали по любому из пп. 1-4, отличающаяся тем, что части заготовки из нержавеющей стали, содержащие азот в количестве от 0,10 мас.% до 5,0 мас.%, содержат от 0,5 об.% до 15 об.% первичных VN частиц, причем по меньшей мере 80% частиц имеют размер, меньший или равный 3 мкм, предпочтительно - меньший или равный 1 мкм.

6. Заготовка из нержавеющей стали по любому из пп. 1-5, отличающаяся тем, что по меньшей мере две нержавеющие стали содержат по меньшей мере один компонент, в количестве мас.%, из:

причем части заготовки, содержащие азот в количестве от 0,10 мас.% до 5,0 мас.%, содержат от 1 об.% до 10 об.% первичных VN частиц, причем по меньшей мере 90% частиц имеют размер, меньший или равный 2 мкм.

7. Заготовка из нержавеющей стали по любому из пп. 1-6, отличающаяся тем, что одна, две или более двух из по меньшей мере двух нержавеющих сталей содержат по меньшей мере один компонент, в количестве мас.%, из:

причем части заготовки, содержащие азот в количестве от 0,10 мас.% до 5,0 мас.%, содержат от 2 об.% до 9 об.% первичных VN частиц, причем по меньшей мере 90% частиц имеют размер, меньший или равный 1 мкм.

8. Заготовка из нержавеющей стали по любому из пп. 1-7, отличающаяся тем, что заготовка содержит стальную сердцевину, имеющую толщину от 10% до 50% от общей толщины заготовки, и заготовка содержит от 5 до 100 слоев нержавеющей стали с каждой стороны сердцевины, причем стальная сердцевина предпочтительно содержит азот в количестве от 0,10 мас.% до 5,0 мас.%.

9. Нож из нержавеющей стали с дамасским узором, изготовленный из заготовки по любому из пп. 1-8, причем нож из нержавеющей стали соответствует по меньшей мере одному из следующих требований:

- по меньшей мере часть режущей кромки является микрозазубренной,

- режущая кромка имеет твердость, равную по меньшей мере 57 единицам по шкале Роквелла, часть С (HRC),

- все слои стали имеют эквивалентное число сопротивления питтингу (PREN) больше 20,

- по меньшей мере один слой стали имеет значение PREN больше 25,

- разница в значениях PREN соседних слоев стали больше 1,

причем PREN = %Cr + 3,3%Мо + 30%N, и %Cr, %Мо и %N представляют собой количества, растворенные в матрице.

10. Способ изготовления заготовки из нержавеющей стали, содержащей по меньшей мере две различные легированные азотом нержавеющие стали, по любому из пп. 1-7, который включает стадии: изготовления капсулы, содержащей по меньшей мере две нержавеющие стали, имеющие содержание хрома от 11 мас.% до 25 мас.%, расположенные в виде параллельных или непараллельных удлиненных слоев, причем по меньшей мере одна из нержавеющих сталей содержит азот в количестве от 0,10 мас.% до 5,0 мас.%, и по меньшей мере одна из нержавеющих сталей имеет форму порошка, горячего изостатического прессования капсулы с получением заготовки, ковки и горячей прокатки заготовки до промежуточного размера и, необязательно, деформирования удлиненной структуры посредством механической обработки.

11. Способ по п. 10, отличающийся тем, что по меньшей мере две используемые стали являются порошками, предпочтительно, порошками, полученными посредством газовой атомизации и имеющими максимальный размер частиц, равный 500 мкм.

| US 2003119599 A1, 26.06.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ НЕРЖАВЕЮЩИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2288101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1995 |

|

RU2127195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2007 |

|

RU2351476C2 |

| WO 2000058043 A1, 05.10.2000 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2023-02-14—Публикация

2019-05-17—Подача