Изобретение относится к обогащению полезных ископаемых и может быть использовано при доводке магнетитовых концентратов.

Проблема доводки магнетитовых концентратов является весьма актуальной в связи с переходом металлургии железа на бездоменное производство (прямое восстановление железа и порошковая металлургия) и соответственно возрастанием требований к качеству конечных концентратов (не менее 70% Fe). Традиционное обогащение железных руд не позволяет получать концентраты такого качества по магнитным схемам в связи с тонкой вкрапленностью железосодержащих минералов. Флотационный метод является единственно возможным способом дообогащения магнетитовых концентратов.

Известен способ доводки магнетитовых концентратов с доизвлечением сульфидных минералов прямой флотацией из магнетитовых концентратов с применением традиционных сульфгидрильных собирателей (Патент РФ №2189867, кл. В03D 1/02 от 27.09.2000).

Известен способ доводки магнетитовых концентратов прямой флотацией магнетита в постоянном магнитном поле с применением оксигидрильного собирателя (А.С. СССР №1215747, кл. В03D 1/00 от 07.11.1986). Однако при флотации по известным способам качество концентратов не превышает 70% Fe из-за низкой эффективности сепараторов с постоянным магнитным полем.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ флотационной доводки магнетитовых концентратов, включающий кондиционирование пульпы с катионным собирателем и последующую флотацию силикатных минералов (А.С. СССР №1282905, кл. В03D 1/02 от 15.01.1987).

В качестве катионного собирателя используют смесь аминонитропарафина (АНП) и технического этония в соотношении 1:1,5 до 1:2 с последующей флотацией кварца и силикатных минералов в щелочной среде с получением железного концентрата в камерном продукте.

По этому способу качество технологического концентрата не превышает 70% Fe. При переработке магнетитовых концентратов, полученных из руд Криворожского бассейна, использование этого способа резко ухудшается из-за высокой жесткости используемой жидкой фазы и соответственно сложности использования необходимого по технологии щелочного регулятора. В связи с этим в разработанной технологии доводки магнетитовых концентратов основной упор делается на повышение флотационной селекции в цикле основной и перечистной обратных флотаций и резкое снижение потерь железа с пенными продуктами.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении качества железного концентрата и извлечения в него одноименного металла при доводке магнетитовых концентратов за счет повышения эффективности и селективности процесса обратной флотации.

Указанный технический результат достигается тем, что в способе флотационной доводки магнетитовых концентратов, включающем кондиционирование пульпы с катионным собирателем и последующую флотацию силикатных минералов, согласно изобретению в качестве собирателя в основную флотацию вводят алкилированный эфир ацетата амина и дополнительно в качестве вспенивателя вещество из группы полиалкиленгликолей.

В качестве вспенивателя может быть использован полипропиленгликоль или полиэтиленгликоль.

Известно, что эфиры аминов обладают высокой селективностью по отношению к силикатным минералам, а наличие алкильной группы в данном соединении усиливает гидрофобизирующий эффект и естественно чем длиннее радикал, тем выше гидрофобные свойства этого соединения.

Как известно, пены, сформированные алкилированными гликолями, обладают высокими несущими свойствами, что благоприятствует большему извлечению породных фракций в пенный продукт.

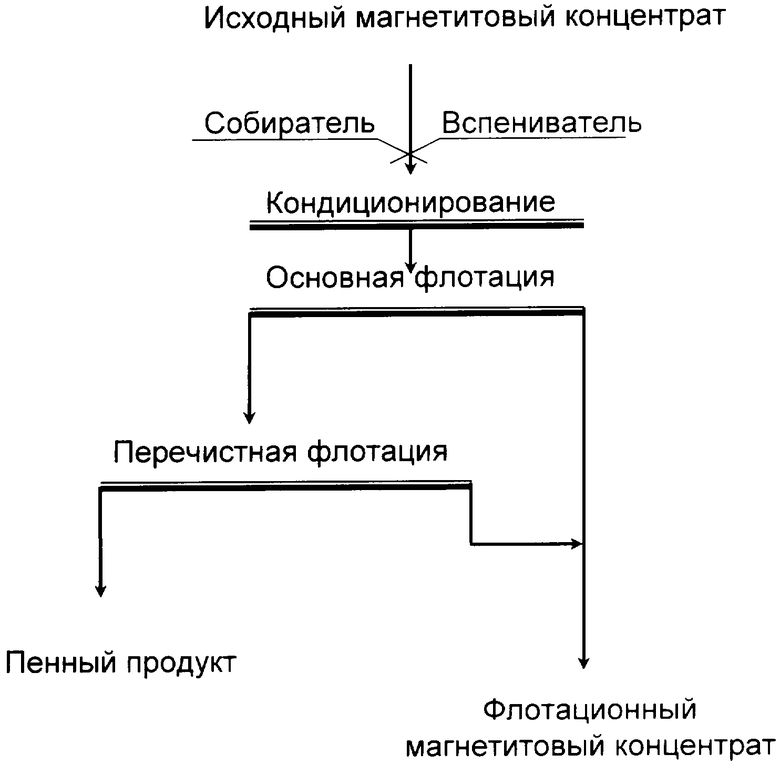

На чертеже изображена технологическая схема реализации способа флотационной доводки магнетитовых концентратов.

Исходное питание - магнетитовый концентрат руды текущей добычи одного из горно-обогатительных предприятий крупностью 90% класса - 44 мкм поступает на оттирочное измельчение в шаровой мельнице. Слив мельницы поступает на кондиционирование с алкилированным эфиром ацетата амина, применяемым в качестве собирателя, и с полиэтиленгликолем, применяемым в качестве вспенивателя. Обработанная пульпа поступает во флотационную схему, включающую основную и перечистную флотации с объединением камерных продуктов, доизмельчение пенного продукта перечистной флотации, вторую перечистную флотацию (перечитску) и контрольную флотацию слива мельницы с присоединением камерного продукта контрольной флотации к объединенному камерному продукту.

Как показали проведенные исследования, только такое сочетание операций флотации и соответствующих реагентных режимов позволяет осуществить селекцию силикатных и железосодержащих минералов. При переработке по этим схемам получается товарный магнетитовый концентрат с содержанием железа, превышающим 70% при извлечении железа не ниже 92÷95%, и пенный продукт перечистных операций, пригодный для подшихтовки к рядовому магнетитовому концентрату. Таким образом, для повышения интенсивности и селективности процесса флотационной доводки магнетитовых концентратов необходимо одновременное совместное использование алкилированного эфира ацетата амина, применяемого в качестве собирателя, и с полипропиленгликолем, применяемым в качестве вспенивателя.

Примеры конкретного осуществления описываемого способа

Пример 1 (по предлагаемому способу). Исходное питание - магнетитовый концентрат крупностью 90% - 44 мкм поступает на оттирочное измельчение в мельницу с объемом 9 л при соотношении Т:Ж:Ш 1:1:10. Слив мельницы подают в контактирование при плотности пульпы 25% тв. Реагентный режим включает подачу в качестве собирателя алкилированного эфира ацетата амина - 120 г/т и в качестве вспенивателя полипропиленгликоля при расходе 30 г/т. Обработанный материал после разбавления водой флотируется в лабораторной машине объемом 3 л при плотности пульпы 15-20% тв. Время флотации 14 минут. Камерный продукт является готовым концентратом. Пенный продукт перечищается во флотационной камере объемом 0,75 л. Камерный продукт перечистной флотации объединяется с камерным продуктом основной флотации. Пенный продукт перечистной флотации, объединенный с пенным продуктом контрольной флотации, после сгущения до плотности 30% поступает на доизмельчение в шаровую мельницу объемом 9 л. Слив мельницы подвергают флотационной переработке, включающей вторую перечистную (флотомашина 0,5 л) и контрольную флотации (флотомашина 0,5 л), камерный продукт объединяется с камерными продуктами основной и первой перечистной флотаций, формируя технологический железный концентрат. Полученные результаты доводки магнетитовых концентратов в опытах обратной флотации приведены в табл.1.

Пример 2 (по предлагаемому способу) выполняется аналогично примеру 1, но в качестве вспенивателя подается полиэтиленгликоль при расходе 30 г/т. Полученные результаты доводки магнетитовых концентратов в опытах обратной флотации приведены в табл.2.

Пример 3 (по предлагаемому способу) выполняется аналогично примеру 1, но в качестве вспенивателя подается полиэтиленгликоль при расходе 50 г/т. Полученные результаты доводки магнетитовых концентратов в опытах обратной флотации приведены в табл.3.

Пример 4 (по предлагаемому способу) выполняется аналогично примеру 1, но в качестве вспенивателя - подается полипропиленгликоль при расходе 50 г/т. Полученные результаты доводки магнетитовых концентратов в опытах обратной флотации приведены в табл.4.

Пример 5 (по способу-прототипу). Исходное питание - магнетитовый концентрат крупностью 90% - 44 мкм, обработанный АНП (расход 200 г/т) и техническим этонием (расход 100 г/т), флотируют в лабораторной машине объемом 3 л в щелочной среде (рН=8,5), создаваемой кальцинированной содой. Полученные результаты опыта, осуществленного по способу-прототипу, приведены в табл.5.

Сводные показатели флотационной доводки магнетитовых концентратов однозначно показали, что использование предложенного способа по сравнению с прототипом позволяет:

- повысить извлечение железа в одноименный концентрат до 91÷93%;

- получить магнетитовый концентрат с содержанием железа, превышающим 70%;

- пенный продукт перечистных операций, пригодный для подшихтовки к рядовому магнетитовому концентрату.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2342200C2 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2365425C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ДОВОДКИ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2022 |

|

RU2786953C1 |

| Способ получения магнетитовых концентратов для производства окатышей для металлизации обычного и премиального качества | 2023 |

|

RU2822622C1 |

| СПОСОБ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2000 |

|

RU2189867C2 |

| Способ флотационной доводки магнетитовых концентратов | 1982 |

|

SU1050748A1 |

| СПОСОБ ПРЯМОЙ СЕЛЕКТИВНОЙ ФЛОТАЦИИ СВИНЦОВО-ЦИНКОВЫХ РУД | 2019 |

|

RU2713829C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ ОБОГАЩЕНИЯ АПАТИТСОДЕРЖАЩИХ РУД | 2007 |

|

RU2342199C1 |

Изобретение относится к обогащению полезных ископаемых и может быть использовано при доводке магнетитовых концентратов. Способ флотационной доводки магнетитовых концентратов включает кондиционирование пульпы с катионным собирателем и последующую флотацию силикатных минералов. В качестве собирателя в основную флотацию вводят алкилированный эфир ацетата амина и дополнительно в качестве вспенивателя вещество из группы полиалкиленгликолей. В качестве вспенивателя применяют полипропиленгликоль или полиэтиленгликоль. Технический результат - повышение качества железного концентрата и извлечения в него одноименного металла при доводке магнетитовых концентратов, а также повышение эффективности и селективности процесса флотации. 2 з.п. ф-лы, 1 ил., 5 табл.

| Способ флотационной доводки магнетитовых концентратов | 1985 |

|

SU1282905A1 |

| Способ обогащения окисленных железосодержащих руд | 1977 |

|

SU707511A3 |

| Способ обратной флотации железных руд | 1986 |

|

SU1411043A1 |

| Способ флотации железосодержащих руд | 1978 |

|

SU865397A1 |

| Способ обогащения железных руд и концентратов | 1988 |

|

SU1720723A1 |

| Способ концентрации железосодержащих минералов из руд методом обратной флотации | 1990 |

|

SU1834713A3 |

| Способ обогащения железосодержащих руд | 1986 |

|

SU1461514A1 |

| Способ флотации фосфорных минералов из карбонатносиликатных руд | 1990 |

|

SU1795911A3 |

| US 4319987 А, 16.03.1982 | |||

| ШУБОВ Л.Я | |||

| и др | |||

| Флотационные реагенты в процессах обогащения минерального сырья, кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Недра, 1990, с.256, 257. | |||

Авторы

Даты

2009-01-10—Публикация

2007-02-26—Подача