Изобретение относится к облицовочным материалам, а именно к линкрусту, составам для рулонного материала с рельефным рисунком.

Из уровня техники известен способ получения линолеума и линкрусты (SU 93478 А1, публикация: 1952.01.01), в котором для производства линкруста используются натуральные и глифталевые смолы, модифицированные растительными маслами, например, соевым или окисленными жирами морских животных, например, кашалотовым. Недостатком данного решения является использование жиров морских млекопитающих.

Из уровня техники известен способ получения линолеума и линкруста с применением в качестве цементирующего материала синтетических смол (патент SU 91885, опубл. 1951.01.01), где в качестве связующего используется смола, полученная путем конденсации этерифицированных глицерином парафиновых кислот, выделенных из глубоко окисленного парафина с фталевым ангидридом или смолу, полученную путем конденсации этерифицированного глицерином глубоко окисленного парафина с фталевым ангидридом, а в качестве наполнителя используется древесная мука. Недостатком данного решения является использование древесной пульпы, легколетучих растворителей.

Из уровня техники известен способ получения линолеума и линкрусты (авторское свидетельство SU №575474/28, заявленное 28 октября 1955 года), где в качестве связующего используется глифталевые смолы, кубовые остатки синтетических жирных кислот и высыхающего масла с переэтерефикацией глицерином и с последующей конденсацией фталевым ангидридом, в качестве наполнителей используется пробковая мука и минеральные наполнители. Недостатком данного решения является использование древесной пульпы, легколетучих растворителей, использование кубовых остатков - канцерогенов.

Общим недостатком для всех аналогов является горючесть из-за использования горючих смол.

Задачей, на решение которой направлено заявляемое изобретение, является разработка состава для линкруста, лишенных недостатков аналога.

Техническим результатом, достигаемым предлагаемым составом, является обеспечение низкой степени горючести, не поддерживающей горение.

Технический результат достигается тем, что состав для рулонного материала с рельефным рисунком, включающий смолы и масла, парафин, имеющий следующие характеристики: температура плавления - от 45°С до 65°С; температура кипения - выше 370°С, температура вспышки 200-240°С, плотность - 0,880-0,915 г/см3 (15°С), сосновую канифоль, карбонат кальция, сополимер поливинилацетата, дибутилфталат в качестве пластификатора, диоксид титана, в качестве масла используют льняное масло, в качестве смолы используют нефтеполимерную смолу, имеющую следующие характеристики: цвет светло-желтый, плотность 0,93-1,1 г/см3; зольность не более 0,1%; число омыления и кислотное число не превышает 1-2, йодное число в интервале 50-70, при следующем соотношении ингредиентов, масс. %: парафин - 2-5%, сосновая канифоль - 0,3-1,0%, льняное масло - 2-5%, карбонат кальция - 68-71%, сополимер поливинилацетата - 14-16%, нефтеполимерная смола - 0,3-1,0%, дибутилфталат - 5-7%, диоксид титана - 0,5-2%.

Заявляемый состав позволяет сохранить морских животных и минимизировать использование растительных масел, пригодных для пищевого производства.

Состав для рулонного материала с рельефным рисунком включает в себя парафин, канифоль, льняное масло, карбонат кальция, сополимер поливинилацетата, нефтеполимерную смолу, пластификатор, диоксид титана при следующем соотношении, масс. %:

В качестве парафина используется парафин со следующими характеристиками: температура плавления - от 45°С до 65°С; температура кипения - выше 370°С, температура вспышки 200-240°С, плотность - 0,880-0,915 г/см3 (15°С). Его добавление в состав обеспечивает пластичность переработки.

В качестве канифоли используется сосновая канифоль. Его добавление в состав обеспечивает повышение адгезии состава к подложке и повышение когезии самого состава.

Добавление в состав карбоната кальция обеспечивает наполнение состава для создания рабочей массы, повышает устойчивость к действию открытого источника огня, удешевление состава

Добавление в состав льняного масла обеспечивает пластичность переработки, дополнительное отверждение материала во времени.

Добавление в состав сополимера поливинилацетата обеспечивает соединение всех ингредиентов в единую массу, обладает эффектом самозатухания.

В качестве пластификатора используется дибутилфталат. Его добавление в состав обеспечивает длительные пластичные характеристики готовой продукции, увеличивает срок хранения и эксплуатации.

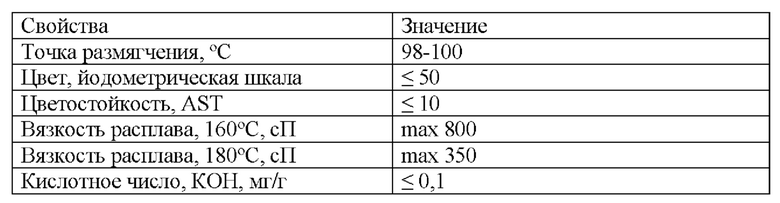

В качестве нефтеполимерных смол используют смолы со следующими характеристиками: точка размягчения - 98-110°C цвет - менее 50 по йодометрической шкале, цветостойкость ASTM - менее 10, вязкость расплава при температуре 160°С - max 800 сПз, вязкость расплава при 180°С - max 350 сПз, кислотное значение - менее 0,1 мг/г КОН. Его добавление в состав обеспечивает повышение адгезии и когезии рабочей массы, влияет на снижение себестоимости.

Добавление в состав диоксида титана обеспечивает белизну готовой продукции.

Предлагаемый состав отличается от аналогов тем, что в качестве связующего применяются готовые синтетические и природные смолы, которые при высоком наполнении минеральными веществами обладают низкой степенью горючести и не поддерживают горение.

Подготовка связующего производится следующим образом: пластификатор, канифоль, различные смолы, масло, парафин, смешиваются при температуре плавления. Связующее хорошо смешивается на обычных линолеумных мешальных агрегатах с мелом, получается масса для изготовления линкруста. Смешивание ингредиентов осуществляется в течение двух-трех часов при температуре до 160°С

Полученная линкрустная масса после восьмичасового вызревания на полу цеха при обычной комнатной температуре 20°С подается на двухвалковый каландр, где пропускается через два нагретых валка. При каландровании температура верхнего валка должна быть не более 160°С. Каландр также снабжен дополнительны рифленым валком. Полученная на каландре масса наносится на обычную джутовую линолеумную ткань или на рулонное бумажное полотно, или на рулонный нетканый материал.

Полученный линкруст - русская линкруста - должен соответствовать требованиям ГОСТ 5724-75.

Ниже приведены примеры полученных листов линкруста.

Пример 1.

Состав для рулонного материала с рельефным рисунком включает в себя парафин, канифоль, льняное масло, карбонат кальция, сополимер поливинилацетата, нефтеполимерную смолу, пластификатор, диоксид титана при следующем соотношении, масс. %:

Пример 2.

Состав для рулонного материала с рельефным рисунком включает в себя парафин, канифоль, льняное масло, карбонат кальция, сополимер поливинилацетата, нефтеполимерную смолу, пластификатор, диоксид титана при следующем соотношении, масс. %:

Пример 3.

Состав для рулонного материала с рельефным рисунком включает в себя парафин, канифоль, льняное масло, карбонат кальция, сополимер поливинилацетата, нефтеполимерную смолу, пластификатор, диоксид титана при следующем соотношении, масс. %:

Пример 4.

Состав для рулонного материала с рельефным рисунком включает в себя парафин, канифоль, льняное масло, карбонат кальция, сополимер поливинилацетата, нефтеполимерную смолу, пластификатор, диоксид титана при следующем соотношении, масс. %:

Получаемый состав на основе готовых синтетических и природных смол, негорючих компонентов, не требуют дополнительных затрат на синтез сложных промежуточных олигомерных соединений, не требуется время для сшивания синтезированных смол, обладает негорючими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОКЛЕЙ ДЛЯ СКЛЕИВАНИЯ И ГЕРМЕТИЗАЦИИ | 2005 |

|

RU2287001C1 |

| РЕЗИНОВАЯ СМЕСЬ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ ДЛЯ ПОДОШВЫ ОБУВИ | 2019 |

|

RU2700075C1 |

| Органическое связующее для изготовления керамических трехмерных изделий по аддитивной технологии | 2021 |

|

RU2773973C1 |

| ЖЕВАТЕЛЬНАЯ РЕЗИНКА СО СНИЖЕННОЙ ЛИПКОСТЬЮ (ВАРИАНТЫ), ОСНОВА ЖЕВАТЕЛЬНОЙ РЕЗИНКИ И СПОСОБ ПОЛУЧЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 2001 |

|

RU2275815C2 |

| ГИДРОФОБИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2622411C1 |

| МОЗОЛЬНЫЙ ПЛАСТЫРЬ | 2011 |

|

RU2454249C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА ИЗДЕЛИИ | 1999 |

|

RU2167067C1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕ СОДЕРЖАЩЕГО САХАРА ПОКРЫТИЯ ДЛЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 2004 |

|

RU2354131C2 |

| ЛАКОКРАСОЧНАЯ ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570072C2 |

| ЖЕВАТЕЛЬНАЯ РЕЗИНКА И ЕЕ ОСНОВА | 2008 |

|

RU2463799C2 |

Изобретение относится к облицовочным материалам. Предложен состав для рулонного материала с рельефным рисунком, включающий, масс. %: парафин - 2-5, сосновая канифоль - 0,3-1,0, льняное масло - 2-5, карбонат кальция - 68-71, сополимер поливинилацетата - 14-16, нефтеполимерная смола - 0,3-1,0, дибутилфталат - 5-7, диоксид титана - 0,5-2. Технический результат - предложенный состав имеет низкую степень горючести, не поддерживает горение. 4 пр.

Состав для рулонного материала с рельефным рисунком, включающий смолы и масла, отличающийся тем, что также содержит парафин, имеющий следующие характеристики: температура плавления - от 45°С до 65°С; температура кипения - выше 370°C, температура вспышки - 200-240°C, плотность - 0,880-0,915 г/см³ (15°C), сосновую канифоль, карбонат кальция, сополимер поливинилацетата, дибутилфталат в качестве пластификатора, диоксид титана, в качестве масла используют льняное масло, в качестве смолы используют нефтеполимерную смолу, имеющую следующие характеристики: точка размягчения - 98-110°С, цвет - менее 50 по йодометрической шкале, цветостойкость ASTM - менее 10, вязкость расплава при температуре 160°С - до 800 сПз, вязкость расплава при 180°С - до 350 сПз, кислотное значение - менее 0,1 мг/г КОН, при следующем соотношении ингредиентов, масс. %:

| 0 |

|

SU154851A1 | |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РУЛОННОГО МАТЕРИАЛА | 2005 |

|

RU2281962C1 |

| Способ диминерализации костно-хрящевого аллотрансплантата | 1987 |

|

SU1498449A1 |

| Аппарат для консервирования дерева | 1925 |

|

SU8298A1 |

| Способ получения линолеума и линкруста с применением в качестве цементирующего материала синтетических смол | 1949 |

|

SU91885A1 |

Авторы

Даты

2024-07-15—Публикация

2023-12-18—Подача