Изобретение относится к установкам для ультразвуковой очистки жидкостей, в частности бытовых и промышленных сточных вод, от различных находящихся в них загрязнителей и микроорганизмов и может быть использовано при реализации технологий очистки жидкостей флотацией, флокуляцией, осаждением, агломерацией, коагуляцией и др.

Известен способ флокуляции, осаждения, агломерации или коагуляции и устройство для его осуществления, в котором жидкость, содержащую загрязняющие ее компоненты или микроорганизмы, обрабатывают в потоке ультразвуком. При этом ультразвуковые волны образуют поле стоячих волн, которое заставляет накапливаться отделяемые частицы в зонах узлов колебаний поля. Собранные таким образом частицы отделяют от жидкости (1 - RU 2067075 C1, кл. C 02 F 1/36, 96 г.).

Образованные поля стоячих волн в данном случае обеспечивают за счет нескольких ультразвуковых источников, расположенных в озвучиваемом пространстве, работающих на резонансной частоте. При этом в озвучиваемом пространстве образуются несколько акустических слоев, включающих также и те поверхности, на которых происходит отражение звуковых волн.

Однако устройства для реализации этого способа сложны в изготовлении и при эксплуатации, т.к. условия возникновения стоячих волн зависят от свойств жидкости, концентрации загрязнителей в ней и температуры.

Известно также устройство для обработки загрязненной нефтепродуктами воды в ультразвуковом поле с последующим удалением из нее загрязнений (2 - SU 1636340 A, кл. C 02 F 1/36, 1991).

В этом устройстве излучатели передвигаются в корпусе вдоль вертикальной оси, благодаря размещенному в центре корпуса приводному устройству с червячным валом, по которому перемещается каретка с излучателями.

Благодаря тому, что излучатель ультразвука перемещается вверх синхронно с восходящими потоками воды, в объеме достаточно полно происходит отделение от нее эмульгированных нефтепродуктов.

Недостатком этой конструкции является наличие в ней вращающихся и перемещающихся деталей и узлов, усложняющих в целом устройство для УЗ-обработки жидкости.

Наиболее близким к предлагаемому решению, выбранным авторами в качестве прототипа, является устройство для ультразвуковой обработки жидкости, состоящее из корпуса, излучателя для ультразвуковой обработки, расположенного в нижней части корпуса на днище, труб подвода загрязненной жидкости и отвода обработанной в озвучиваемом пространстве жидкости (3 - SU 1100237 A, кл. C 02 F 1/36, 1984).

Так же, как и в описанном выше устройстве, в нем создается эффект стоячей волны, благодаря расположенной в верхней части корпуса отражательной пластине, звук от которой, распространяясь навстречу волне от излучателя и взаимодействуя с ней, обеспечивает создание чередующихся волн повышенного и пониженного давления. При этом происходит отделение различающихся по удельному весу загрязняющих жидкость компонентов от жидкости.

Устройство просто в изготовлении и эксплуатации, но малоэффективно, т.к. его работа зависит от специфики загрязнений жидкости и температуры процесса очистки. Кроме того, плотность акустической энергии мала из-за большого размера озвучиваемого объема.

Решаемая задача - совершенствование устройства для ультразвуковой обработки жидкости. Технический результат от использования предлагаемого устройства заключается в повышении эффективности очистки жидкости от находящихся в ней различных загрязнений и микроорганизмов.

Указанный технический результат достигается тем, что в устройстве для ультразвуковой обработки жидкости, содержащем корпус, излучатель ультразвука, расположенный в нижней части корпуса, трубы подвода загрязненной жидкости и отвода обработанной в озвучиваемом пространстве жидкости, труба подвода жидкости расположена в центре днища корпуса, а излучатель преимущественно в виде диска размещен параллельно днищу с зазором и имеет диаметр, меньше диаметра корпуса. При этом зазор составляет 1-10 мм, а площадь поперечного сечения трубы подвода жидкости больше площади кольцевого зазора, образованного излучателем и днищем.

Благодаря тому, что в кольцевом зазоре озвучиваемого пространства непрерывно находится небольшое количество загрязненной жидкости, ее частицы различной физической природы подвергаются мощному направленному потоку ультразвука, под действием которого происходит ее сильное диспергирование. Кроме того, процесс ускоряется за счет возникновения перепада давлений при переходе потока жидкости из трубы с большим поперечным сечением в кольцевой зазор, площадь которого значительно меньше. При этом подавляется жизнедеятельность микроорганизмов и происходит дегазация жидкости.

Т. е. в данном случае действует эффект переменного давления высокой частоты и амплитуды, который обеспечивается конструктивными особенностями устройства, а именно тем, что величина зазора оказывается много меньше длины ультразвуковой волны в обрабатываемой среде.

Величина зазора между пластиной излучателя и днищем устройства подобрана опытным путем. Было обнаружено, что при расстоянии более 10 мм эффективность обработки уменьшается, а при уменьшении возрастает. При зазоре менее 1 мм резко возрастает гидравлическое сопротивление, что снижает производительность устройства.

В источниках патентной и научной информации устройства для обработки жидкости ультразвуком с предлагаемой совокупностью существенных признаков не обнаружено.

Поэтому автор предполагает, что предлагаемое техническое решение соответствует критерию патентоспособности "новизна".

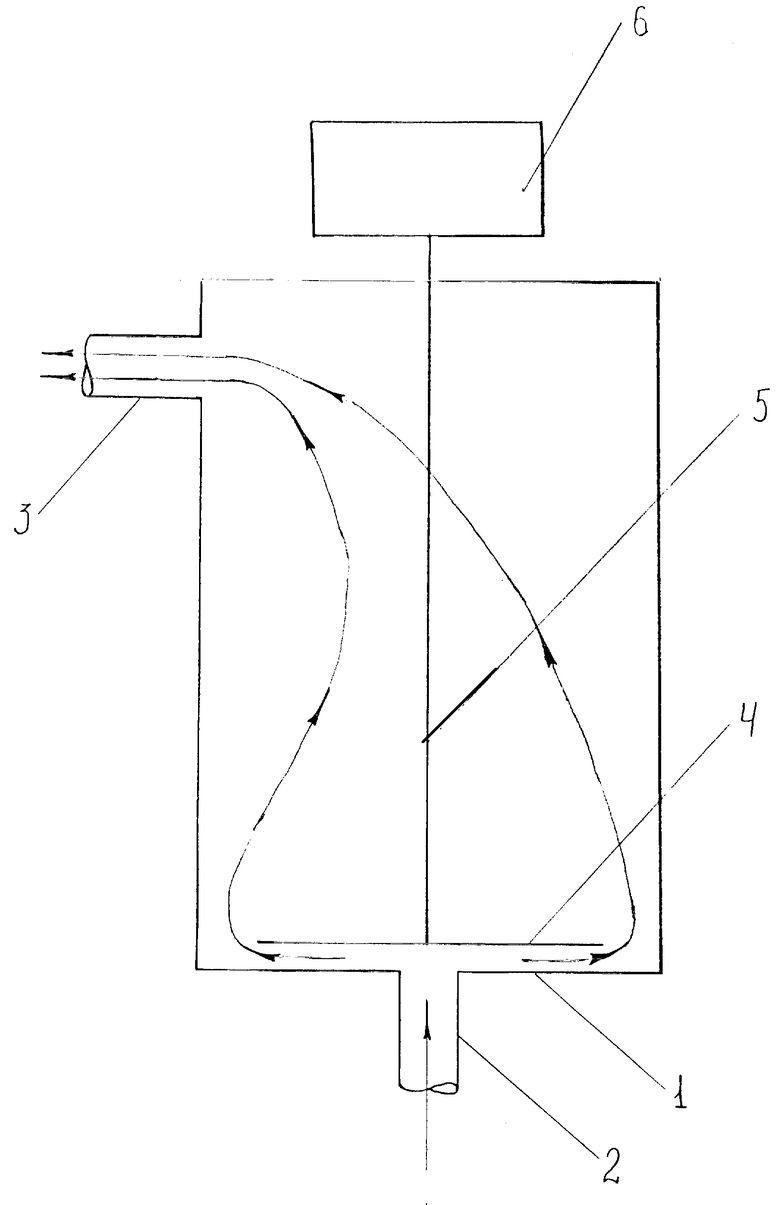

На чертеже изображена схема устройства для обработки жидкости ультразвуком, где 1 - корпус, 2 - труба подвода загрязненной жидкости, расположенная в центре днища корпуса, 3 - труба отвода жидкости после обработки в озвучиваемом пространстве, 4 - излучатель ультразвука в виде диска, размещенный параллельно днищу корпуса, 5 - стержень для крепления излучателя на генераторе УЗ, 6 - генератор УЗ.

Предлагаемое устройство работает следующим образом. По трубе 2 подается загрязненная жидкость, которая поступает в озвучиваемое пространство в виде кольцевого зазора, образованного диском излучателя 4 и днищем корпуса 1. Из зазора жидкость попадает в пространство над диском, откуда через трубу 3 далее в емкость для разделения образующихся слоев загрязнявших жидкость компонентов.

Устройство было опробовано в схеме флотационной очистки сточных вод методом напорной флотации при расходе до 1 л/сек.

Об эффективности его работы судили по снижению в 10 раз по сравнению с исходной величиной значения общего микробного числа (ОМЧ), а также по существенной общей дегазации воды при проходе по данному устройству при включенном ультразвуковом генераторе по сравнению со случаем его отключения.

Источники информации:

1. Патент РФ N 2067075, C 02 F 1/36, 27.09.96.

2. Авторское свидетельство СССР N 1636340, C 02 F 1/36, 23.01.91.

3. Авторское свидетельство СССР N 1100237, C 02 F 1/36, 30.06.84.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство ультразвуковой очистки жидкостей | 2023 |

|

RU2822898C1 |

| ФЛОТАТОР | 1997 |

|

RU2129528C1 |

| СПОСОБ ФЛОКУЛЯЦИИ, ОСАЖДЕНИЯ, АГЛОМЕРАЦИИ ИЛИ КОАГУЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2067079C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЗЕРНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2000 |

|

RU2167694C1 |

| Способ ультразвуковой очистки жидкостей | 2023 |

|

RU2821851C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ МОЛОЧНОЙ ПРОДУКЦИИ | 2012 |

|

RU2516665C1 |

| СПОСОБ ОЧИСТКИ СТОКОВ | 2005 |

|

RU2316478C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОДЫ | 2001 |

|

RU2183197C1 |

| Фильтр для очистки жидкостей от механических примесей | 1983 |

|

SU1130373A2 |

| ВОЛНОВОДНЫЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДОМЕРА | 2014 |

|

RU2564954C1 |

Изобретение относится к установкам для очистки бытовых и промышленных сточных вод от различных загрязнителей и микроорганизмов и может быть использовано при реализации технологий очистки жидкостей флотацией, флокуляцией, осаждением, агломерацией, коагуляцией и др. Устройство содержит корпус, излучатель ультразвука, расположенный в нижней части корпуса, трубы подвода загрязненной жидкости и отвода обработанной в озвучиваемом пространстве жидкости. Труба подвода жидкости расположена в центре днища корпуса. Излучатель преимущественно в виде диска размещен параллельно днищу с зазором и имеет диаметр меньше диаметра корпуса. Зазор между диском излучателя и днищем составляет 1-10 мм. Площадь поперечного сечения трубы подвода жидкости больше площади кольцевого зазора, образованного излучателем и днищем корпуса. Устройство позволяет эффективно и быстро обработать значительные объемы загрязненной жидкости, в частности, при использовании в установках, работающих по методу напорной флотации. 1 ил.

Устройство для очистки жидкости, содержащее корпус, излучатель ультразвука, расположенный в нижней части корпуса, трубы подвода загрязненной жидкости и отвода обработанной в озвучиваемом пространстве жидкости, отличающееся тем, что труба подвода жидкости расположена в центре днища корпуса, а излучатель преимущественно в виде диска размещен параллельно днищу на расстоянии 1 - 10 мм и образует кольцевой зазор с днищем корпуса, площадь поперечного сечения которого меньше площади поперечного сечения трубы подвода жидкости.

| Устройство для очистки нефтесодержащей воды | 1983 |

|

SU1100237A1 |

| Устройство для обводнения жидкого топлива | 1985 |

|

SU1346225A1 |

| SU 1919861 A1, 07.06.93 | |||

| Деаэратор | 1980 |

|

SU987350A1 |

| Способ формообразования деталей из листовых заготовок | 1970 |

|

SU609573A1 |

Авторы

Даты

1999-07-10—Публикация

1997-09-29—Подача