Изобретение относится к области очистки различных технологических и эксплуатационных жидкостей от механических загрязнений, в том числе для очистки и обеззараживания промышленных и бытовых сточных вод, и может быть использована в машиностроительной, топливной, пищевой и другой промышленности.

Известен способ флокуляции, осаждения, агломерации или коагуляции и устройство для его осуществления (Патент №2067079 С1, МПК B01D 21/28, B01D 21/00, B01D 43/00), при котором на поток загрязненной жидкости воздействуют полем ультразвуковых стоячих волн, которое приводит к накапливанию загрязняющих частиц в зонах узлов колебаний или в зонах пучности колебаний, с последующим отделением их от жидкости. При этом жидкость пропускают приблизительно под прямым углом к горизонтальному направлению распространения ультразвука. Образование поля стоячих ультразвуковых волн в данном способе обеспечивается за счет нескольких пьезоэлектрических электроакустических преобразователей, работающих на резонансной частоте. Причем в озвучиваемом пространстве создаются акустические слои, включающие также и те поверхности, на которых происходит отражение звуковых волн.

Недостаток известного способа очистки проявляется в низкой универсальности (может быть применен не ко всем жидкостям) и сложности устройства для его реализации, вследствие зависимости условий возникновения стоячих волн от свойств очищаемой жидкости, концентрации в ней загрязнителей и температуры.

Известен также способ очистки жидкостей от взвешенных частиц (Авторское свидетельство №660324 А1 СССР, МПК B01D 9/00, B01D 43/00) путем направленной кристаллизации с воздействием ультразвука на очищаемую жидкость. При этом жидкость предварительно подвергают перегонке, а направленную кристаллизацию осуществляют при частоте ультразвуковых колебаний 15-22 кГц.

Недостатками данного способа являются:

1. Необходимость в дополнительной обработке жидкости, а именно удалении загрязняющих частиц с поверхности кристаллизованной жидкости (слитка) с последующим плавлением последнего;

2. Высокие энергетические затраты для обеспечения процессов кристаллизации жидкости с последующим плавлением, в виду того что, для различных жидкостей температура, при которой происходит изменение агрегатного состояния различна, и различие может достигать сотен градусов;

3. Достаточно длительный процесс;

4. Возможно изменение химического состава жидкости.

Известен также способ очистки и обеззараживания водных сред (Патент №2092448 С1, МПК C02F 1/32, C02F 1/36, C02F 1/50), при котором водные среды обрабатывают в ультразвуковой камере при частоте более 25 кГц и плотности мощности ультразвуковых колебаний 0,05-2 Вт/см2, а затем направляют на ультрафиолетовое обеззараживание и фильтрование.

Недостатками данного способа являются:

1. Многостадийность обработки и, как следствие, увеличение длительности технологического процесса очистки, усложнение устройства для его реализации и повышение себестоимости;

2. Наличие этапа фильтрации приводит к необходимости очистки или замены фильтрующих элементов устройства, его осуществляющего, как правило, картриджей, что делает процесс периодичным;

3. Способ не является универсальным так, как при заявленных параметрах эффективность обеспечивается только в узком диапазоне свойств жидкости и загрязнений.

Известен также способ очистки воды (Патент №2214972 С1, МПК C02F 1/52, C02F 1/36, C02F 101/10) для очистки вод от загрязняющих компонентов, таких как соединения щелочных, щелочноземельных, переходных, тяжелых и радиоактивных элементов, нефтепродукты, коллоидные частицы, органические соединения, в том числе красители, высокомолекулярные и поверхностно-активные вещества и другие, а также для сгущения и уменьшения влажности шламов различных производств. Данный способ заключается в том, что в очищаемую воду вводят коагулянт с флокулянтом и активирующую добавку, при массовом соотношение активирующей добавки к коагулянту с флокулянтом равно 0-500 мас.ч. Дополнительно очищаемую воду обрабатывают упругими колебаниями с интенсивностью, обеспечивающей реализацию в воде кавитации с уровнем кавитационного шума в частотном диапазоне 500-500000 Гц не ниже 50 дБ по всему объему реактора и акустических макро- и микропотоков со скоростью не менее 1% от колебательной скорости поверхности, передающей упругие колебания в жидкости. При этом очищаемую воду обрабатывают всеми указанными методами одновременно в совмещенном режиме. Образующиеся в результате обработки твердофазные взвеси отделяют.

Недостатками данного способа очистки являются:

1. Высокая себестоимость процесса очистки за счет применения реагентов;

2. Снижение степени очистки, вследствие быстрого повышения температуры обрабатываемой среды, провоцирующего конкурентные процессы десорбции загрязнений с поверхности коагулирующих продуктов гидролиза и растворение осадков.

Наиболее близким аналогом к заявленному изобретению является способ очистки жидкости (Патент № RU 94024120 А1, МПК F17C 6/00, F17C 9/00). Данный способ включает в себя заполнение и отстаивание жидкости в расходном резервуаре, слив отстоя и фильтрование ее при выдаче на заправку. При этом в процессе заполнения расходного резервуара жидкостью, она в зоне ее наименьшего давления, подвергается воздействию ультразвуковым полем с частотой 20±2 кГц. Способ принят за прототип.

Недостатками данного способа являются:

1. Многостадийность, а как следствие, увеличение длительности технологического процесса очистки, усложнение устройства для его реализации и повышение себестоимости;

2. Низкая производительность процесса очистки, так как процесс оседания частиц является все же длительным, несмотря на их коагуляцию;

3. Периодичность процесса, так как наличие этапа фильтрации приводит к необходимости очистки или замены фильтрующих элементов устройства, ее осуществляющего, как правило, картриджей (мембран);

4. Способ не является универсальным так, как эффективность и производительность процесса очистки зависит от вида и размеров загрязнений и свойств очищаемой жидкости, в частности - от ее вязкости.

Техническая проблема настоящего изобретения заключается в обеспечении высокой производительности и непрерывности процесса очистки жидкостей от механический загрязнений, с различными физико-механическими свойствами, без снижения ее качества и усложнения способа реализации.

Техническим результатом является расширение области применения способа, повышение эффективности, универсальности и упрощение способа очистки различных жидкостей от загрязнений, а также непрерывность самого процесса.

Технический результат достигается за счет того, что в способе ультразвуковой очистки жидкости от частиц, включающем заполнение и отстаивание жидкости в расходном резервуаре, слив отстоя и воздействие на жидкость ультразвукового поля, ультразвуковое воздействие прикладывается к тонкому слою жидкости, сообщающейся с областью отстоя, при этом толщину слоя и частоту ультразвукового поля устанавливают в зависимости от величины вязкости очищаемой жидкости путем регулировки зазора между торцовой поверхностью ультразвукового электромеханического преобразователя и поверхностью дна расходного резервуара, заполняют расходный резервуар очищаемой жидкостью и включают ультразвуковой генератор, обеспечивающий питание электромеханического преобразователя. При вязкости жидкости менее ~18 мм2/с величину зазора устанавливают равной 0,1-0,4 мм, частоту 44 кГц, а амплитуду колебаний ультразвукового излучателя устанавливают равной 8 мкм. При вязкости жидкости ~18-30 мм2/с величину зазора устанавливают равной 0,1-0,7 мм, а частоту 22 кГц. При вязкости жидкости ~30-82 мм2/с величину зазора устанавливают равной 0,3-0,5 мм, а частоту 22 кГц. При вязкости жидкости более 82 мм2/с величину зазора устанавливают равной 0,3-0,5 мм, а частоту 22 кГц.

Способ реализуется следующим образом. С учетом параметра вязкости очищаемой жидкости устанавливают требуемую толщину слоя жидкости путем регулировки зазора между торцовой поверхностью волновода ультразвукового электромеханического преобразователя и поверхностью дна расходного резервуара. Заполняют расходный резервуар очищаемой жидкостью и включают ультразвуковой генератор, обеспечивающий питание электромеханического преобразователя. С учетом вязкости очищаемой жидкости устанавливают частоту ультразвука 22 или 44 кГц. Осуществляют настройку частоты выходного напряжения генератора в резонанс с собственной частотой электромеханического преобразователя. Путем регулировки выходной мощности генератора устанавливают требуемую амплитуду колебаний торца волновода. Проходя через тонкий зазор, жидкость подвергается воздействию ультразвукового поля, вызывающего ее кавитацию, под действием которой происходит диспергирование частиц загрязнений до мелкодисперсного состояния. При этом крупные частицы, размеры которых превышают величину зазора, не попадают в него и оседают в отстойнике.

Пример реализации способа. Результаты экспериментальных исследований представлены на Фиг. 1-3.

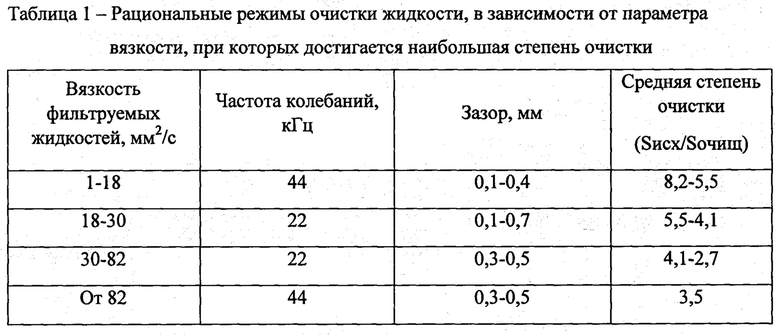

Фиг. 1 - Зависимость степени очистки различных жидкостей от частоты ультразвуковых колебаний волновода и величины зазора, где позициями обозначено: 1 - вода, 2 - масло индустриальное, 3 - масло растительное.

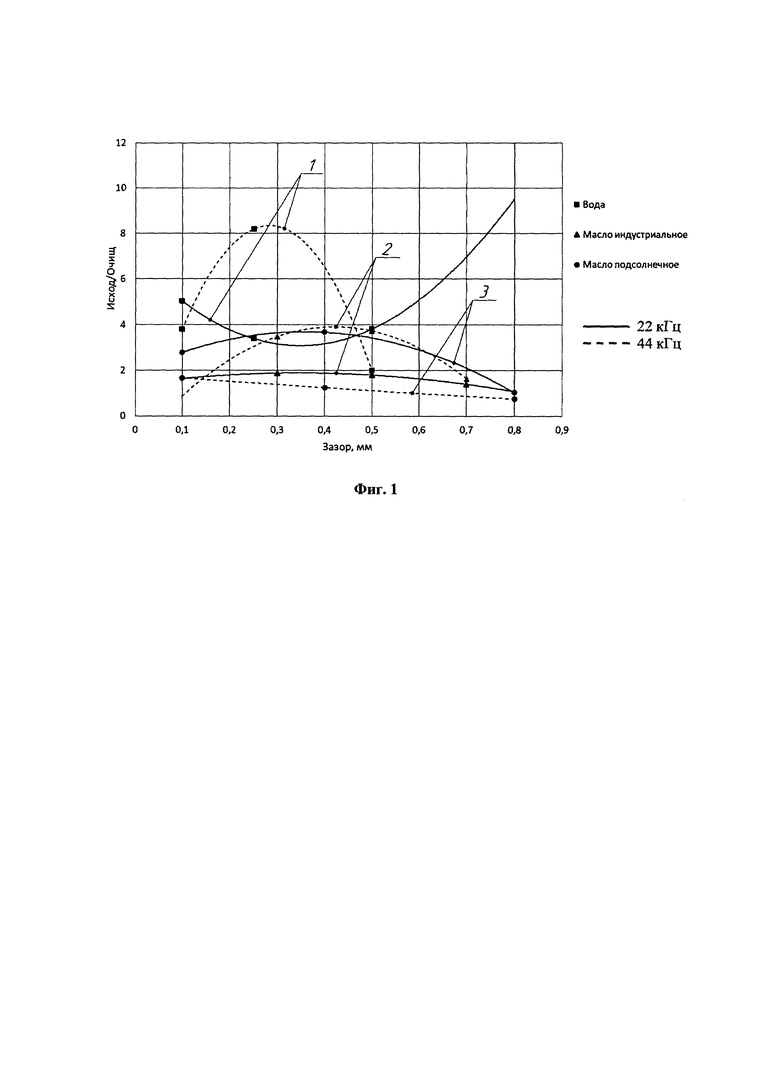

Фиг. 2 - Зависимость степени очистки от вязкости жидкостей при исследуемых величинах зазора и частотах 22 кГц и 44 кГц, где позициями обозначено: 1 - при величине зазора 0,1 мм, 2-0,3 мм, 3-0,5 мм, 4-0,7 мм.

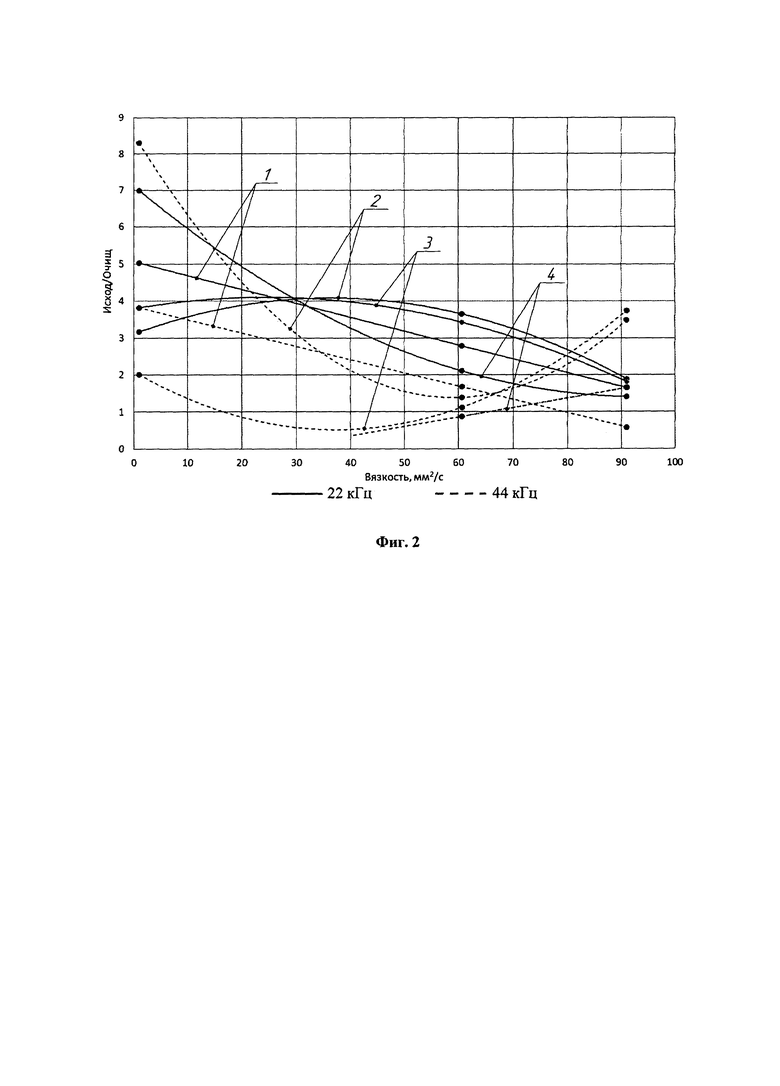

Фиг. 3 - Зависимость степени очистки жидкостей от амплитуды ультразвуковых колебаний волновода и величины зазора, где позициями обозначено: 1 - при величине зазора 0,1 мм, 2-0,25 мм, 3-0,5 мм.

Для проведения экспериментальных исследований был изготовлен макет устройства, содержащий сменные электромеханические преобразователи, один из которых рассчитан на работу при частоте колебаний 22 кГц, и второй - при частоте 44 кГц. Преобразователи имели по два элемента ЦТС-19 в виде колец с диаметром 52 мм и толщиной 8 мм. Активная полуволновая накладка выполнена из сплава Д16Т, а пассивная - из стали 45. Рабочий элемент преобразователя представлял собой диск диаметром 60 мм толщиной 5 мм. Преобразователь установлен на кронштейне с возможностью регулируемого перемещения в вертикальном направлении. На столе, установленном на четырех регулируемых стойках, размещен резервуар для фильтруемой жидкости с осесимметричной опорой из сплава Д16Т, в которой выполнено центральное отверстие диаметром 5 мм для слива отфильтрованной жидкости. Высота опоры составляет 20 мм над дном емкости, что создает объем для сбора загрязненной жидкости. Под резервуаром устанавливали мерный стакан для сбора отфильтрованной жидкости. Питание преобразователя обеспечивается специальным ультразвуковым генератором, программное управление которого обеспечивает тонкую настройку системы в резонанс с преобразователем с дискретностью регулировки выходного сигнала 10 Гц.

Количество отфильтрованной жидкости определяли при помощи электронных весов «Ньютон» МЛ0,2-1В1Ж с точностью 0,0001 г. Качество очистки оценивали по микрофотографиям цифрового микроскопа Bresser LCD 50х-2000х при увеличении х40 путем подсчета количества частиц определенного размера в поле зрения. В качестве очищаемых жидкостей использовали водопроводную воду, растительное масло и масло индустриальное И-20А с вязкостью соответственно ~1 мм2/с, ~60,6 мм2/с и ~91 мм2/с, загрязненные стружкой (мелкодисперсные частицы и волокна) образовавшиеся в процессе резки углепластика абразивным диском. Предварительно строили амплитудно-частотную характеристику преобразователя с целью определения амплитуды колебаний при различных значениях частот. Значение амплитуды смещения торца волновода определяли при помощи микаторной головки с ценой деления 1 мкм.

Экспериментальные исследования влияния частоты колебаний волновода и величины зазора осуществляли следующим образом. Резервуар с опорой устанавливали на стол и опускали преобразователь, рассчитанный на работу при частоте 22 кГц, до касания торца рабочего элемента с поверхностью опоры. Затем добивались равномерности контакта по всей поверхности при помощи регулировочных винтов. Под резервуаром размещали стакан с мерной шкалой. После чего в резервуар заливали загрязненную жидкость, включали ультразвуковой генератор и отводили преобразователь для получения зазора. Величину зазора выставляли при помощи часового индикатора с ценой деления 0,01 мм. Сбор жидкости осуществляли в течении 30 с, затем генератор выключали. Эксперимент производили при величине зазора 0,1-0,8 мм, в зависимости от исследуемой жидкости. Забирали пробы загрязненной и отфильтрованной жидкости и помещали на предметное стекло микроскопа. Выполняли фотографирование в проходящем свете. Затем эксперимент повторили с преобразователем, рассчитанным на работу при частоте 44 кГц.

По полученным результатам эксперимента была определена степень очистки жидкости. Построены графики ее зависимости от величины зазора и частоты ультразвуковых колебаний, представленные на Фиг. 1.

По результатам исследований видно, что зависимость влияния величины зазора, в котором возбуждаются ультразвуковые колебания, имеет не линейный характер. Видно, что при всех исследуемых величинах зазора и частотах колебаний наблюдается процесс фильтрации, исключением лишь является режим для воды, при котором величина зазора составляет более 0,5 мм и частота колебаний 44 кГц. Однако при частоте колебаний 22 кГц данный эффект вовсе отсутствует, и к тому же повышается степень очистки.

Следует так же отметить, что наилучшая степень очистки воды и масла индустриального наблюдается при частоте колебаний 44 кГц, а для масла подсолнечного при 22 кГц. Это в первую очередь связано с физическими свойствами жидкостей, а именно с параметром вязкости. Поэтому для того, чтобы проследить влияние частоты колебаний и величины зазора на степень очистки были построены графики зависимости степени очистки жидкостей от параметров вязкости, представленные на фиг. 2.

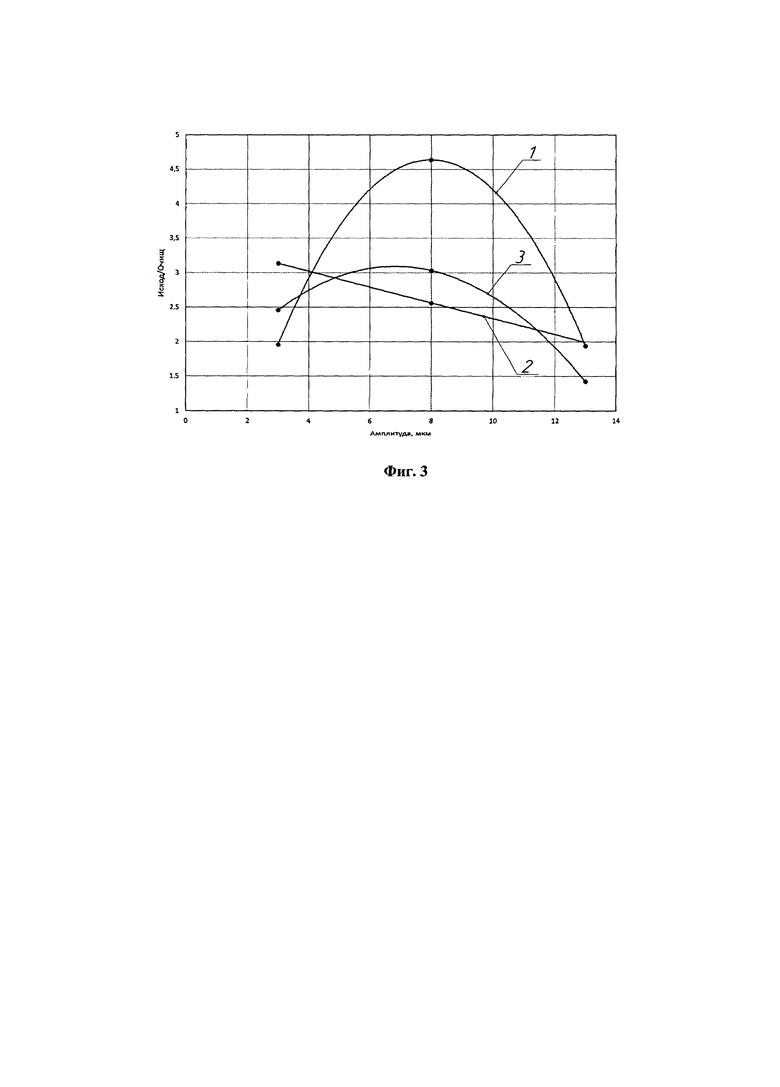

Как видно по графикам, в зависимости от вязкости, для каждой жидкости существуют свои рациональные режимы фильтрации, при которых наблюдается наибольшая эффективность. Данные о режимах для соответствующих диапазонов вязкости представлены в табл. 1.

Исследовано влияние амплитуды колебаний волновода на степень очистки жидкостей. Эксперимент при этом осуществляли аналогичным образом, но с назначением амплитуды колебаний, равной 3, 8 и 13 мкм. В качестве очищаемой жидкости использовали загрязненную водопроводную воду. Так как ранее было установлено, что рациональной частотой колебаний для воды является 44 кГц, эксперимент осуществляли на макете с преобразователем, рассчитанным на данную частоту. По полученным результатам была определена степень очистки жидкостей и построены графики зависимости степени очистки от амплитуды колебаний, приведенные на фиг. 3.

Как видно по графикам, зависимость степени очистки от амплитуды колебаний имеет нелинейный характер. Ожидаемого значительного повышения степени очистки с увеличением амплитуды не наблюдается. Следует отметить, что при исследуемых величинах зазора 0,1 и 0,5 мм наиболее эффективной является амплитуда 8 мкм, а при величине зазора 0,25 мм амплитуда 3 мкм. Однако существенной разницы в степени очистки при амплитуде 3 и 8 мкм нет.

Таким образом, на основании экспериментальных данных можно сделать вывод, что наиболее эффективной амплитудой колебаний для реализации способа ультразвуковой очистки является 8 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| Устройство ультразвуковой очистки жидкостей | 2023 |

|

RU2822898C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СОВМЕСТНЫМ ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ И УЛЬТРАЗВУКА | 2018 |

|

RU2684378C1 |

| Способ очистки деталей вращения | 2015 |

|

RU2626642C2 |

| Способ ультразвуковой консолидации композиционных изделий | 2023 |

|

RU2819289C1 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| Способ формирования изделий путем трехмерной послойной печати с воздействием СВЧ электромагнитного поля и ультразвука | 2017 |

|

RU2676989C1 |

| Устройство для очистки и сушки изделий | 2015 |

|

RU2617102C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2539020C2 |

| Способ формирования танталсодержащего биосовместимого покрытия на поверхности цилиндрического титанового имплантата | 2023 |

|

RU2806687C1 |

Изобретение относится к области очистки различных технологических и эксплуатационных жидкостей от механических загрязнений, в том числе для очистки и обеззараживания промышленных и бытовых сточных вод, и может быть использована в машиностроительной, топливной, пищевой и другой промышленности. Способ ультразвуковой очистки жидкости от частиц включает заполнение и отстаивание жидкости в расходном резервуаре, слив отстоя и воздействие на жидкость ультразвукового поля, отличающийся тем, что ультразвуковое воздействие прикладывается к тонкому слою жидкости, сообщающейся с областью отстоя, при этом толщину слоя и частоту ультразвукового поля устанавливают в зависимости от величины вязкости очищаемой жидкости путем регулировки зазора между торцовой поверхностью ультразвукового электромеханического преобразователя и поверхностью дна расходного резервуара, заполняют расходный резервуар очищаемой жидкостью и включают ультразвуковой генератор, обеспечивающий питание электромеханического преобразователя. Техническим результатом является повышение эффективности, универсальности и упрощение способа очистки жидкостей от загрязнений. 5 з.п. ф-лы, 3 ил., 1 табл.

1. Способ ультразвуковой очистки жидкости от частиц, включающий заполнение и отстаивание жидкости в расходном резервуаре, слив отстоя и воздействие на жидкость ультразвукового поля, отличающийся тем, что ультразвуковое воздействие прикладывается к тонкому слою жидкости, сообщающейся с областью отстоя, при этом толщину слоя и частоту ультразвукового поля устанавливают в зависимости от величины вязкости очищаемой жидкости путем регулировки зазора между торцовой поверхностью ультразвукового электромеханического преобразователя и поверхностью дна расходного резервуара, заполняют расходный резервуар очищаемой жидкостью и включают ультразвуковой генератор, обеспечивающий питание электромеханического преобразователя.

2. Способ по п. 1, отличающийся тем, что при вязкости жидкости ~18 мм2/с и менее величину зазора устанавливают равной ~0,1-0,4 мм, а частоту 44 кГц.

3. Способ по п. 1, отличающийся тем, что при вязкости жидкости ~18-30 мм2/с величину зазора устанавливают равной ~0,1-0,7 мм, а частоту 22 кГц.

4. Способ по п. 1, отличающийся тем, что при вязкости жидкости ~30-82 мм2/с величину зазора устанавливают равной ~0,3-0,5 мм, а частоту 22 кГц.

5. Способ по п. 1, отличающийся тем, что при вязкости жидкости более ~82 мм2/с величину зазора устанавливают равной ~0,3-0,5 мм, а частоту 44 кГц.

6. Способ по п. 2, отличающийся тем, что амплитуду колебаний ультразвукового излучателя устанавливают равной 8 мкм.

| RU 94024120 A1, 27.04.1996 | |||

| RU 94015846 A1, 10.06.1996 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 2014 |

|

RU2549241C1 |

| CN 112979009 A, 18.06.2021 | |||

| JP 2013055308 A, 21.03.2013. | |||

Авторы

Даты

2024-06-26—Публикация

2023-06-09—Подача