Настоящая заявка испрашивает приоритет заявки на патент Китая №202111435864.2, поданной в Национальное управление интеллектуальной собственности Китая 30 ноября 2021 г. и озаглавленной «Система и способ коксования и обработки дымового газа», которая полностью включена сюда посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящая заявка относится к области техники коксования и обработки выхлопного газа, в частности к системе и способу коксования и обработки дымового газа.

УРОВЕНЬ ТЕХНИКИ

Соответствующая технология производства кокса может быть разделена на две категории промышленных технологий: рекуперации химических продуктов и рекуперации нехимических продуктов. В производстве кокса с рекуперацией химических продуктов для производства основного продукта кокса и химических побочных продуктов требуются наружный воздух и подача газа. Высокотемпературный дымовой газ, образующийся при горении, выпускается после теплообмена в печи, и выхлопной газ, выпускаемый в окружающую среду, содержит вредные для окружающей среды газы, такие как CO2, SO2, NOX, и дымовую пыль. В производстве кокса с рекуперацией нехимических продуктов самопроизводимый сырой газ требует только подачи наружного воздуха для поддержания горения; основным продуктом является кокс, а отходящее тепло преобразуется в электрическую энергию. Высокотемпературный дымовой газ, образующийся при горении сырого газа и поддерживающего горение газа, выпускается через систему рекуперации отходящего тепла. Основные проблемы заключаются в следующем: структура основного продукта неблагоприятно едина, по-прежнему существует проблема выбросов выхлопного газа в коксовой промышленности и не достигается экологически чистое производство кокса.

В связи с этим при соответствующей технологии производства кокса не достигается экологически чистое производство кокса. С учетом вышеизложенного для того, чтобы достигать экологически чистого производства при коксовании, необходимо разработать систему коксования и обработки дымового газа, которая может снижать выбросы выхлопного газа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты выполнения настоящего раскрытия представляют систему и способ коксования и обработки дымового газа, которая может снижать выбросы выхлопного газа. Конкретное техническое решение представлено далее.

Варианты выполнения первого аспекта настоящего раскрытия предлагают систему коксования и обработки дымового газа, содержащую:

установку коксования с трубопроводом подачи газа и выхлопным трубопроводом, при этом трубопровод подачи газа содержит первый трубопровод подачи газа и второй трубопровод подачи газа;

блок подачи кислорода, соединенный с первым трубопроводом подачи газа;

блок подачи газа, соединенный со вторым трубопроводом подачи газа;

блок регулирования потока, расположенный на первом трубопроводе подачи газа и втором трубопроводе подачи газа;

блок активации газа, соединенный с выхлопным трубопроводом и блоком подачи кислорода; и

блок обработки газа, соединенный с блоком активации газа по первому рекуперационному трубопроводу;

при этом блок подачи кислорода выполнен с возможностью подачи чистого кислорода, а блок подачи газа выполнен с возможностью подачи воздуха или диоксида углерода или воздуха и диоксида углерода;

блок регулирования потока выполнен с возможностью регулирования потока газа, проходящего по первому трубопроводу подачи газа и второму трубопроводу подачи газа соответственно;

установка коксования выполнена с возможностью осуществления производства кокса с использованием поддерживающего горение газа, получаемого путем смешивания чистого кислорода и воздуха или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода;

блок активации газа выполнен с возможностью получения смешанного газа и активированного углерода посредством реакции активации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода, с чистым кислородом и водяным паром, и смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода; и

блок обработки газа выполнен с возможностью разделения смешанного газа для получения синтез-газа.

Согласно системе коксования и обработки дымового газа, в вариантах выполнения настоящего раскрытия чистый кислород, подаваемый блоком подачи кислорода, поступает в установку коксования по первому трубопроводу подачи газа, а воздух или диоксид углерода или воздух и диоксид углерода, подаваемые блоком подачи газа, поступают в установку коксования по второму трубопроводу подачи газа. Блок регулирования потока может регулировать поток газа, проходящего по первому трубопроводу подачи газа и второму трубопроводу подачи газа соответственно, и установка коксования осуществляет производство кокса с использованием поддерживающего горение газа, получаемого путем смешивания чистого кислорода и воздуха или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода. Дымовой газ коксовой печи, образующийся в установке коксования, поступает в блок активации газа по выхлопному трубопроводу, и чистый кислород, подаваемый блоком подачи кислорода, поступает в блок активации газа. Блок активации газа выполнен с возможностью получения смешанного газа и активированного углерода посредством реакции активации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи с чистым кислородом и водяным паром, и смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода. Смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода и поступает в блок обработки газа по первому рекуперационному трубопроводу. После разделения газа получается синтез-газ. В варианте выполнения настоящего раскрытия блок регулирования потока может регулировать концентрацию кислорода в поддерживающем горение газе путем регулирования потока газа так, чтобы концентрация кислорода в поддерживающего горение газе превышала концентрацию кислорода в воздухе. В связи с этим достигается горение в обогащенной кислородом среде, образование оксидов азота в дымовом газе коксовой печи может быть снижено, и диоксид углерода в выхлопном газе после горения становится обогащенным, что облегчает улавливание и использование диоксида углерода. Диоксид углерода и водяной пар в дымовом газе коксовой печи обрабатываются блоком активации газа и блоком обработки газа для получения синтез-газа. Синтез-газ может быть использован в качестве химического сырья. В связи с этим выбросы диоксида углерода снижаются, выхлопы приносят пользу и достигается снижение выбросов и экологически чистое производство с низким содержанием углерода.

В дополнение система коксования и обработки дымового газа согласно вариантам выполнения настоящего раскрытия также может иметь следующие дополнительные технические признаки.

В некоторых вариантах выполнения настоящего раскрытия система дополнительно содержит блок предварительного нагрева, который расположен е установке коксования и выполнен с возможностью предварительного нагрева поддерживающего горение газа.

В некоторых вариантах выполнения настоящего раскрытия блок обработки газа дополнительно выполнен с возможностью разделения смешанного газа для получения диоксида углерода и выхлопного газа соответственно; блок обработки газа соединен с блоком активации газа по второму рекуперационному трубопроводу для введения выхлопного газа в блок активации газа; и блок обработки газа соединен с блоком подачи газа по третьему рекуперационному трубопроводу для введения диоксида углерода в блок подачи газа.

В некоторых вариантах выполнения настоящего раскрытия система дополнительно содержит блок подачи водяного пара, соединенный с блоком активации газа.

В некоторых вариантах выполнения настоящего раскрытия система дополнительно содержит блок регулирования температуры и количества дымового газа, который содержит элемент обнаружения газа, элемент обнаружения температуры, клапаны регулирования потока и центральную систему управления; при этом клапаны регулирования потока расположены на выхлопном трубопроводе между блоком подачи кислорода и блоком активации газа и между блоком подачи водяного пара и блоком активации газа соответственно; блок активации газа содержит камеру предварительного смешивания для смешивания дымового газа коксовой печи с чистым кислородом и водяным паром для получения источника реакционного газа, при этом элемент обнаружения газа и элемент обнаружения температуры расположены в камере предварительного смешивания; элемент обнаружения газа выполнен с возможностью обнаружения концентраций диоксида углерода и водяного пара в источнике реакционного газа, а элемент обнаружения температуры выполнен с возможностью обнаружения температуры источника реакционного газа в камере предварительного смешивания; центральная система управления выполнена с возможностью управления тремя клапанами регулирования потока для регулирования потока дымового газа коксовой печи, проходящего по выхлопному трубопроводу, потока чистого кислорода, проходящего между блоком подачи кислорода и блоком активации газа, и потока водяного пара, проходящего между блоком подачи водяного пара и блоком активации газа соответственно, в зависимости от концентраций диоксида углерода и водяного пара, обнаруженных элементом обнаружения газа, и температуры, обнаруженной элементом обнаружения температуры.

В некоторых вариантах выполнения настоящего раскрытия система дополнительно содержит устройство рекуперации отходящего тепла, которое расположено между блоком активации газа и блоком обработки газа и выполнено с возможностью рекуперации тепла смешанного газа.

В некоторых вариантах выполнения настоящего раскрытия устройство рекуперации отходящего тепла содержит котел-утилизатор отходящего тепла, а установка коксования представляет собой коксовую печь с рекуперацией тепла.

В некоторых вариантах выполнения настоящего раскрытия блок регулирования потока содержит два клапана регулирования потока, которые расположены на первом трубопроводе подачи газа и втором трубопроводе подачи газа соответственно.

В некоторых вариантах выполнения настоящего раскрытия блок активации газа выполнен с возможностью получения смешанного газа посредством реакции газификации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода, с чистым кислородом и водяным паром и при этом смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода; или блок активации газа выполнен с возможностью получения смешанного газа и активированного углерода посредством реакции газификации и реакции активации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода, с чистым кислородом и водяным паром и при этом смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода.

Варианты выполнения второго аспекта настоящего раскрытия предлагают способ коксования и обработки дымового газа, который осуществляется системой коксования и обработки дымового газа в вариантах выполнения первого аспекта, упомянутых выше. Способ коксования и обработки дымового газа содержит этапы, на которых:

регулируют поток газа, проходящего по первому трубопроводу подачи газа и второму трубопроводу подачи газа соответственно;

вводят чистый кислород, подаваемый блоком подачи кислорода, и воздух или диоксид углерода или воздух и диоксид углерода, подаваемые блоком подачи газа, в установку коксования;

осуществляют производство кокса посредством установки коксования с помощью поддерживающего горение газа, получаемого путем смешивания чистого кислорода и воздуха или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода;

подают водяной пар и вводят водяной пар в блок активации газа вместе с дымовым газом коксовой печи, выпускаемым из установки коксования, и чистым кислородом, подаваемым блоком подачи кислорода, и смешивают их в блоке активации газа для получения источника реакционного газа;

выполняют реакцию активации источника реакционного газа с науглероженным материалом в блоке активации газа для получения смешанного газа и активированного углерода;

разделяют смешанный газ в блоке обработки газа для получения синтез-газа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более ясного описания технических решений вариантов выполнения настоящей заявки или известного уровня техники будет дано простое представление чертежей, требуемых при описании вариантов выполнения и известного уровня техники. Очевидно, что чертежи, описанные ниже, предназначены только для некоторых вариантов выполнения настоящей заявки, и другие варианты выполнения могут быть получены специалистами в данной области техники на основе этих чертежей без каких-либо творческих усилий.

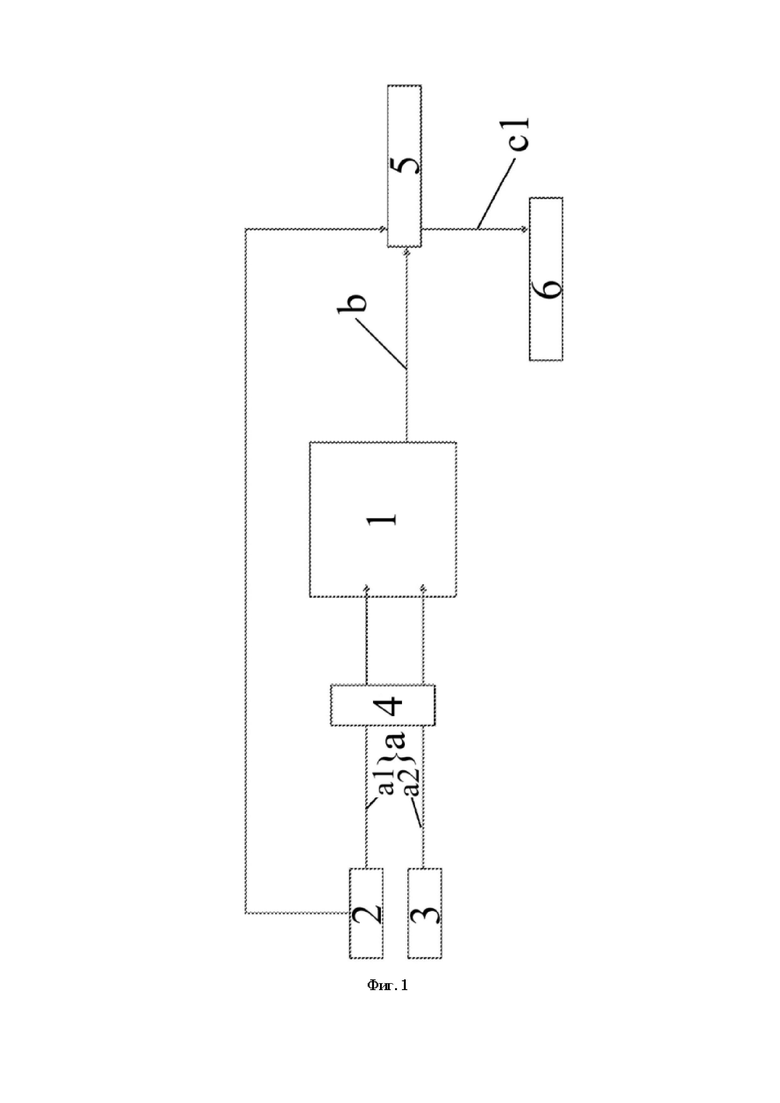

Фиг. 1 представляет собой блок-схему системы коксования и обработки дымового газа в варианте выполнения настоящего раскрытия;

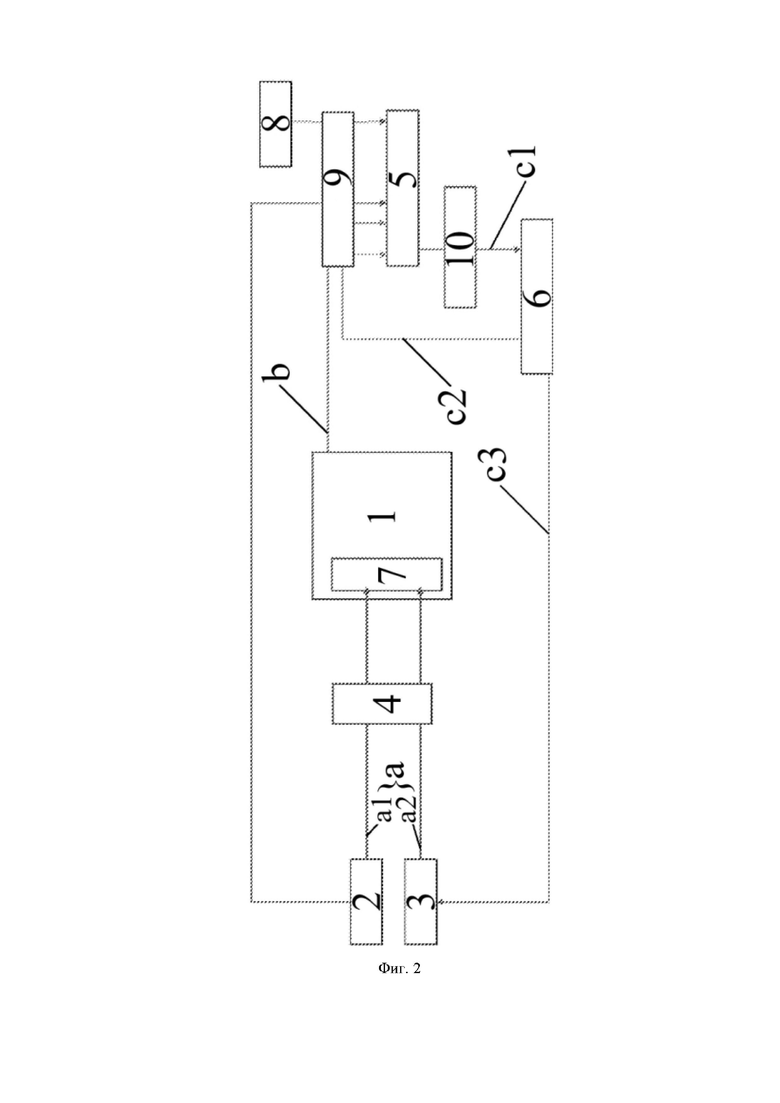

Фиг. 2 представляет собой блок-схему другой системы коксования и обработки дымового газа в варианте выполнения настоящего раскрытия.

ПОДРОБНОЕ ОПИСАНИЕ

Технические решения в вариантах выполнения настоящего раскрытия будут ясно и полностью описаны ниже со ссылкой на приложенные чертежи в вариантах выполнения настоящего раскрытия. Очевидно, что описанные варианты выполнения представляют собой только часть вариантов выполнения настоящего раскрытия, а не все варианты выполнения. Все другие варианты выполнения на основе вариантов выполнения в настоящем раскрытии, полученные специалистами в данной области техники на основе настоящей заявки, должны подпадать под объем защиты настоящего раскрытия.

Как показано на Фиг. 1, первый аспект настоящей заявки представляет систему коксования и обработки дымового газа, содержащую: установку 1 коксования с трубопроводом a подачи газа и выхлопным трубопроводом b, при этом трубопровод a подачи газа содержит первый трубопровод a1 подачи газа и второй трубопровод a2 подачи газа; блок 2 подачи кислорода, соединенный с первым трубопроводом a1 подачи газа; блок 3 подачи газа, соединенный со вторым трубопроводом a2 подачи газа; блок 4 регулирования потока, расположенный на первом трубопроводе a1 подачи газа и втором трубопроводе a2 подачи газа; блок 5 активации газа, соединенный с выхлопным трубопроводом b и блоком 2 подачи кислорода; и блок 6 обработки газа, соединенный с блоком 5 активации газа по первому рекуперационному трубопроводу с1.

Блок 2 подачи кислорода выполнен с возможностью подачи чистого кислорода, а блок 3 подачи газа выполнен с возможностью подачи воздуха или диоксида углерода или воздуха и диоксида углерода. Блок 4 регулирования потока выполнен с возможностью регулирования потока газа, проходящего по первому трубопроводу a1 подачи газа и второму трубопроводу a2 подачи газа соответственно. Установка 1 коксования выполнена с возможностью осуществления производства кокса с использованием поддерживающего горение газа, получаемого путем смешивания чистого кислорода и воздуха или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода. Блок 5 активации газа выполнен с возможностью получения смешанного газа и активированного углерода посредством реакции активации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода b, с чистым кислородом и водяным паром. Смешанный газ содержит синтез-газ, выхлопной газа и диоксид углерода; и блок 6 обработки газа выполнен с возможностью разделения смешанного газа для получения синтез-газа.

Согласно системе коксования и обработки дымового газа вариантов выполнения настоящего раскрытия чистый кислород, подаваемый блоком 2 подачи кислорода, поступает в установку 1 коксования по первому трубопроводу a1 подачи газа, а воздух или диоксид углерода или воздух и диоксид углерода, подаваемые блоком 3 подачи газа, поступают в установку 1 коксования по второму трубопроводу a2 подачи газа. Блок 4 регулирования потока может регулировать поток газа, проходящего по первому трубопроводу a1 подачи газа и второму трубопроводу a2 подачи газа соответственно, и установка 1 коксования осуществляет производство кокса с использованием поддерживающего горение газа, получаемого путем смешивания чистого кислорода и воздуха или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода. Дымовой газ коксовой печи, образующийся в установке 1 коксования, поступает в блок 5 активации газа по выхлопному трубопроводу b, и чистый кислород, подаваемый блоком 2 подачи кислорода, поступает в блок 5 активации газа. Блок активации газа получает смешанный газ и активированный углерод посредством реакции активации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи с чистым кислородом и водяным паром. Смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода и поступает в блок 6 обработки газа по первому рекуперационному трубопроводу с1. После разделения газа получается синтез-газ. В варианте выполнения раскрытия блок регулирования потока может регулировать концентрацию кислорода в поддерживающем горение газе путем регулирования потока газа так, чтобы концентрация кислорода в поддерживающем горение газе превышала концентрацию кислорода в воздухе. В связи с этим достигается горение в обогащенной кислородом среде, образование оксида азота в дымовом газе коксовой печи может быть снижено, и диоксид углерода в выхлопном газе после горения становится обогащенным, что облегчает улавливание и использование диоксида углерода. Диоксид углерода и водяной пар в дымовом газе коксовой печи обрабатываются блоком 5 активации газа для получения активированного углерода и смешанного газа, разделение которого выполняется блоком 6 обработки газа для получения синтез-газа. Активированный углерод имеет функцию поглощения и может поглощать вредные газы. Синтез-газ может быть использован в качестве химического сырья. В связи с этим выбросы диоксида углерода снижаются, выхлопы приносят пользу и достигается снижение выбросов и экологически чистое производство с низким содержанием углерода.

Понятно, что синтез-газ содержит монооксид углерода и водород, которые могут быть использованы в качестве исходного газа для химического производства. Образующиеся монооксид углерода и водород также могут быть использованы в качестве восстановительного агента, обычно называемого восстановительным газом, в сталелитейной и металлургической промышленности, а также могут быть разделены на водород отдельно в качестве экологически чистой энергии.

В дополнение диоксид углерода и водяной пар в дымовом газе коксовой печи могут претерпевать реакцию активации с активированным углеродом в блоке активации газа для образования активированного углерода, поэтому система коксования и обработки дымового газа в варианте выполнения настоящего раскрытия может производить не только кокс, но и производить различные продукты, такие как восстановительный газ и активированный углерод, при производстве кокса, и типы продуктов являются насыщенными. Следует отметить, что в варианте выполнения настоящего раскрытия активированный углерод может называться углеродистым остатком. В некоторых вариантах выполнения настоящего раскрытия блок 4 регулирования потока может регулировать концентрацию кислорода в поддерживающем горение газе путем регулирования потока газа, проходящего по первому трубопроводу a1 подачи газа и второму трубопроводу a2 подачи газа соответственно, так, чтобы объемная доля кислорода превышала 21%, даже если концентрация кислорода в поддерживающем горение газе превышает концентрацию кислорода в воздухе, для того, чтобы реализовать горение в обогащенной кислородом среде, которое может снижать образование оксидов азота в дымовом газе коксовой печи. В то же время диоксид углерода в выхлопном газе после горения становится обогащенным, что облегчает улавливание и использование диоксида углерода.

В некоторых вариантах выполнения настоящего раскрытия чистый кислород, подаваемый блоком 2 подачи кислорода, может быть получен напрямую с завода, и блок 2 подачи кислорода может также содержать генератор кислорода, посредством которого производится чистый кислород.

В некоторых вариантах выполнения настоящего раскрытия блок 3 подачи газа выполнен с возможностью подачи воздуха или диоксид углерода или воздуха и диоксида углерода. Другими словами, поддерживающий горение газ может состоять из чистого кислорода и воздуха или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода. До тех пор, пока концентрация кислорода в поддерживающем горение газе превышает концентрацию кислорода в воздухе после регулирования блоком регулирования потока, может быть реализовано горение в обогащенной кислородом среде, которое может снижать образование оксидов азота в дымовом газе коксовой печи.

В некоторых вариантах выполнения настоящего раскрытия блок 3 подачи газа также может быть выполнен с возможностью подачи водяного пара. Дополнительно блок 3 подачи газа также может подавать воздух и водяной пар или диоксид углерода и водяной пар, или воздух, диоксид углерода и водяной пар. Таким образом, поддерживающий горение газ также может состоять из чистого кислорода, воздуха, диоксида углерода и водяного пара.

В некоторых вариантах выполнения настоящего раскрытия науглероженный материал, требуемый для блока 5 активации газа, может быть приобретен на стороне. Следует отметить, что в варианте выполнения настоящего раскрытия науглероженный материал также может называться углеродсодержащим веществом, которое может содержать углерод биомассы, полукокс, уголь и т.д.

В некоторых вариантах выполнения настоящего раскрытия система также содержит систему подготовки науглероженного материала (не показана на Фигуре), которая соединена с блоком 5 активации газа и выполнена с возможностью подготовки науглероженных материалов, которые получаются путем обжига угольного сырья после обработки.

В некоторых вариантах выполнения настоящего раскрытия блок 6 обработки газа может представлять собой устройство очистки и разделения дымового газа, такое как устройство десульфуризации и устройство разделения с адсорбцией при переменном давлении. После того, как устройство десульфуризации завершает десульфуризацию, смешанный газ поступает в устройство разделения с адсорбцией при переменном давлении для разделения газа для получения синтез-газа (содержащего монооксид углерода и водород).

В некоторых вариантах выполнения настоящего раскрытия, как показано на Фиг. 2, система дополнительно содержит блок 7 предварительного нагрева, который расположен в установке 1 коксования и выполнен с возможностью предварительного нагрева поддерживающего горение газа. Дымовой газ коксовой печи, образующийся в установке 1 коксования, может сначала проходить через блок 7 предварительного нагрева для предварительного нагрева поддерживающего горение газа в блоке 7 предварительного нагрева и затем поступает в выхлопной трубопровод b. После предварительного нагрева блоком 7 предварительного нагрева поддерживающий горение газ вводится в установку 1 коксования для коксования, что может эффективно снижать теплопотребление при коксовании, сокращать цикл коксования и улучшать производственную эффективность.

В некоторых вариантах выполнения настоящего раскрытия блок 7 предварительного нагрева также может быть расположен снаружи установки 1 коксования.

В некоторых вариантах выполнения настоящего раскрытия, как показано на Фиг. 2, блок 6 обработки газа дополнительно выполнен с возможностью разделения смешанного газа для получения диоксида углерода и выхлопного газа соответственно. Блок 6 обработки газа соединен с блоком 5 активации газа по второму рекуперационному трубопроводу c2 для введения выхлопного газа в блок 5 активации газа. Блок 6 обработки газа соединен с блоком 3 подачи газа по третьему рекуперационному трубопроводу c3 для введения диоксида углерода в блок 3 подачи газа. При этом выхлопной газ в основном содержит SO2, NOX и т.д. В смешанном газе выхлопной газ занимает только очень малую часть.

Диоксид углерода, отделенный блоком 6 обработки газа, поступает в блок 3 подачи газа по третьему рекуперационному трубопроводу c3, так что рекуперированный диоксид углерода может быть использован блоком 3 подачи газа и вместе с чистым кислородом, подаваемым блоком 2 подачи кислорода, образует поддерживающий горение газ для коксования. Диоксид углерода представляет собой циркулирующий газ, который может быть использован для образования синтез-газа и также может быть переработан для коксования, так что проблема с выбросами диоксида углерода может быть решена на корню, и во всей системе не происходит выбросов диоксида углерода, что действительно достигает «углеродной нейтральности», максимизирует использование ресурсов и реализует экологически чистое коксование. В дополнение путем регулирования количества диоксида углерода в поддерживающем горение газе, поступающем в установку 1 коксования, можно управлять температурой горения и температурой пламени во время производства кокса для того, чтобы регулировать важные производственные параметры, такие как время коксования и равномерность нагрева, тем самым улучшая эффективность производства кокса и оптимизируя процесс производства кокса.

Следует отметить, что в варианте выполнения настоящего раскрытия диоксид углерода в блоке 3 подачи газа представляет собой в основном рекуперированный диоксид углерода и также может быть дополнен другими источниками газообразного диоксида углерода.

Выхлопной газ, отделенный блоком 6 обработки газа, поступает в блок 5 активации газа по второму рекуперационному трубопроводу c2, так что может быть предотвращен выпуск выхлопного газа в воздух, что тем самым предотвращает загрязнение воздуха. Выхлопной газ, вводимый в блок 5 активации газа, в основном представляет собой азот, водяной пар и т.д. Азот представляет собой инертный газ, поэтому он не будет вступать в реакцию с науглероженным материалом и другими газами в блоке 5 активации газа, чтобы не влиять на нормальную работу блока 5 активации газа. В связи с этим диоксид углерода и выхлопной газ, образующиеся в системе коксования и обработки дымового газа при производстве кокса в варианте выполнения настоящего раскрытия, могут быть переработаны, выбросы выхлопного газа после коксования отсутствуют, и производственная среда является хорошей.

В некоторых вариантах выполнения настоящего раскрытия, как показано на Фиг. 2, система также содержит блок 8 подачи водяного пара, который соединен с блоком 5 активации газа, и водяной пар, подаваемый блоком 8 подачи водяного пара, может быть выполнен с возможностью регулирования температуры источника реакционного газа и концентрации воды в источнике реакционного газа.

В некоторых вариантах выполнения настоящего раскрытия, как показано на Фиг. 2, система дополнительно содержит блок 9 регулирования температуры и количества дымового газа, который содержит элемент обнаружения газа, элемент обнаружения температуры, клапаны регулирования потока и центральную систему управления. Клапаны регулирования потока расположены на выхлопном трубопроводе b между блоком 2 подачи кислорода и блоком 5 активации газа и между блоком 8 подачи водяного пара и блоком 5 активации газа соответственно. Блок 5 активации газа содержит камеру предварительного смешивания для смешивания дымового газа коксовой печи с чистым кислородом и водяным паром для получения источника реакционного газа, при этом элемент обнаружения газа и элемент обнаружения температуры расположены в камере предварительного смешивания. Элемент обнаружения газа выполнен с возможностью обнаружения концентраций диоксида углерода и водяного пара в источнике реакционного газа, а элемент обнаружения температуры выполнен с возможностью обнаружения температуры источника реакционного газа в камере предварительного смешивания. Центральная система управления выполнена с возможностью управления тремя клапанами регулирования потока для регулирования потока дымового газа коксовой печи, проходящего по выхлопному трубопроводу b, потока чистого кислорода, проходящего между блоком 2 подачи кислорода и блоком 5 активации газа, и потока водяного пара, проходящего между блоком 8 подачи водяного пара и блоком 5 активации газа соответственно, в зависимости от концентраций диоксида углерода и водяного пара, обнаруженных элементом обнаружения газа, и температуры, обнаруженной элементом обнаружения температуры. Понятно, что элемент обнаружения температуры может представлять собой датчик температуры, а элемент обнаружения газа может представлять собой датчик газа, например, полупроводниковый датчик газа может быть использован для обнаружения концентрации диоксида углерода, а теплопроводный датчик газа может быть использован для обнаружения концентрации водяного пара.

Концентрацию водяного пара в источнике реакционного газа можно регулировать путем регулирования потока водяного пара, а долю углеводородов в источнике реакционного газа можно регулировать путем регулирования концентрации воды в источнике реакционного газа для того, чтобы регулировать выход продуктов реакции. Например, если вводится больше водяного пара, водородный элемент в источнике реакционного газа и выход водорода в продуктах реакции будут увеличиваться соответственно.

В некоторых вариантах выполнения настоящего раскрытия дополнительный углеродный материал, такой как уголь, древесный уголь и т.д., также можно добавлять в блок 5 активации газа для сжигания с угольным газом, образующимся в процессе активации в блоке 5 активации газа, для получения диоксида углерода, тем самым регулируя концентрацию диоксида углерода в источнике реакционного газа, регулируя долю углеводородов в источнике реакционного газа путем регулирования концентрации диоксида углерода в источнике реакционного газа и тем самым регулируя выход продуктов реакции. Например, если добавляется больше дополнительных углеродных материалов, углеродный элемент в источнике реакционного газа и выход монооксида углерода в продуктах реакции будут увеличиваться соответственно.

В некоторых вариантах выполнения настоящего раскрытия композицию и выход продуктов реакции можно регулировать путем управления количеством дымового газа коксовой печи, чистого кислорода, водяного пара и науглероженного материала. Например, когда науглероженного материала слишком много, активированный углерод и синтез-газ, содержащий монооксид углерода и водород, получаются посредством реакции активации. Когда содержание углерода мало, в блоке 5 активации газа происходит только реакция газификации для образования синтез-газа, содержащего монооксид углерода и водород, поэтому композицию и выход продуктов реакции можно регулировать путем управления количеством дымового газа коксовой печи, чистого кислорода, водяного пара и науглероженных материалов для удовлетворения производственных потребностей.

В некоторых вариантах выполнения настоящего раскрытия, как показано на Фиг. 2, система также содержит устройство 10 рекуперации отходящего тепла, которое расположено между блоком 5 активации газа и блоком 6 обработки газа и выполнено с возможностью рекуперации тепла смешанного газа. После рекуперации тепла низкотемпературный смешанный газ поступает в блок 6 обработки газа для разделения газа.

Устройство 10 рекуперации отходящего тепла рекуперирует отходящее тепло для получения пара, который может быть использован для приведения в действие паротурбогенератора для выработки электроэнергии.

В некоторых вариантах выполнения настоящего раскрытия устройство 10 рекуперации отходящего тепла может быть соединено с блоком 8 подачи водяного пара по трубопроводу, так что пар, получаемый устройством 10 рекуперации отходящего тепла при рекуперации отходящего тепла, может подводиться в блок 8 подачи водяного пара.

В некоторых вариантах выполнения настоящего раскрытия устройство 10 рекуперации отходящего тепла содержит котел-утилизатор отходящего тепла, а установка 1 коксования представляет собой коксовую печь с рекуперацией тепла. Установка 1 коксования предпочтительно представляет собой вертикальную коксовую печь с рекуперацией тепла с теплообменом или горизонтальную коксовую печь с рекуперацией тепла.

Коксовая печь с рекуперацией тепла состоит из верхней части печи, камеры науглероживания, камеры сгорания, камеры теплообмена, блока предварительного нагрева, дымохода и других основных конструкций. Коксующийся уголь сжигается с передачей тепла, а затем подвергается сухой перегонке посредством нагрева до кокса в камере науглероживания, при этом образуется высокотемпературный сырой газ. Высокотемпературный сырой газ и поддерживающий горение газ сжигаются в камере сгорания для образования высокотемпературного дымового газа коксовой печи, который выпускается через дымоход после теплообмена в блоке предварительного нагрева.

Понятно, что блок предварительного нагрева в коксовой печи с рекуперацией тепла может предварительно нагревать поддерживающий горение газ. После этого газ из первого трубопровода а1 подачи газа и газ из второго трубопровода а2 подачи газа поступают в коксовую печь с рекуперацией тепла, где они смешиваются для получения поддерживающего горение газа. Полученный поддерживающий горение газ может быть сначала предварительно нагрет в блоке предварительного нагрева, а затем предварительно нагретый поддерживающий горение газ может быть использован для коксования, что может эффективно снижать теплопотребление коксования, сокращать период коксования и улучшать производственную эффективность.

В некоторых вариантах выполнения настоящего раскрытия блок 4 регулирования потока содержит два клапана регулирования потока, которые расположены на первом трубопроводе a1 подачи газа и втором трубопроводе a2 подачи газа соответственно. Потоком газа, проходящего по первому трубопроводу a1 подачи газа и второму трубопроводу a2 подачи газа соответственно, можно управлять путем открытия этих двух клапанов регулирования потока, тем самым управляя концентрацией кислорода в поддерживающем горение газе.

Блок 4 регулирования потока также может содержать элемент обнаружения газа и центральную систему управления. Элемент обнаружения газа и клапан регулирования потока соединены с центральной системой управления посредством сигнального кабеля и кабеля управления соответственно, и элемент обнаружения газа выполнен с возможностью обнаружения концентрации кислорода в поддерживающем горение газе в установке 1 коксования, а центральная система управления регулирует открытие клапанов регулирования потока согласно данным концентрации для управления содержанием кислорода в поддерживающем горение газе.

В некоторых вариантах выполнения настоящего раскрытия блок 5 активации газа выполнен с возможностью получения смешанного газа посредством реакции газификации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода b, с чистым кислородом и водяным паром. Смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода. Альтернативно блок 5 активации газа выполнен с возможностью получения смешанного газа и активированного углерода посредством реакции газификации и реакции активации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода b, с чистым кислородом и водяным паром. Смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода.

В варианте выполнения настоящего раскрытия посредством управления количеством дымового газа коксовой печи, чистого кислорода, водяного пара и науглероженного материала в блоке 5 активации газа могут происходить реакция газификации и реакция активации или в блоке 5 активации газа может происходить только реакция газификации без реакции активации. Конкретнее, когда науглероженного материала слишком много, в блоке 5 активации газа происходят реакция газификации и реакция активации для получения смешанного газа и активированного углерода, и смешанный газ содержит синтез-газ, содержащий монооксид углерода и водород. Когда содержание углерода мало, в блоке 5 активации газа происходит только реакция газификации для получения смешанного газа, и смешанный газ содержит синтез-газ, содержащий монооксид углерода и водород. Таким образом, композицию и выход продуктов реакции блока 5 активации газа можно регулировать для удовлетворения производственных потребностей. Понятно, что блок 5 активации газа также может называться блоком газификации из-за реакции газификации, происходящей в блоке 5 активации газа.

Варианты выполнения второго аспекта настоящего раскрытия предлагают способ коксования и обработки дымового газа, который осуществляется системой коксования и обработки дымового газа в варианте выполнения первого аспекта, упомянутом выше. Способ коксования и обработки дымового газа содержит этапы, на которых:

регулируют поток газа, проходящего по первому трубопроводу a1 подачи газа и второму трубопроводу a2 подачи газа соответственно;

вводят чистый кислород, подаваемый блоком 2 подачи кислорода, и воздух или диоксид углерода или воздух и диоксид углерода, подаваемые блоком 3 подачи газа, в установку 1 коксования;

осуществляют производство кокса посредством установки 1 коксования с помощью поддерживающего горение газа, получаемого путем смешивания чистого кислорода и воздуха или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода;

подают водяной пар и вводят водяной пар в блок 5 активации газа вместе с дымовым газом коксовой печи, выпускаемым из установки 1 коксования, и чистым кислородом, подаваемым блоком 2 подачи кислорода, и смешивают их в блоке 5 активации газа для получения источника реакционного газа;

выполняют реакцию активации источника реакционного газа с науглероженным материалом в блоке 5 активации газа для получения смешанного газа и активированного углерода;

разделяют смешанный газ в блоке 6 обработки газа для получения синтез-газа.

В варианте выполнения раскрытия блок 4 регулирования потока может регулировать концентрацию кислорода в поддерживающем горение газе путем регулирования потока газа так, чтобы концентрация кислорода в поддерживающего горение газе превышала концентрацию кислорода в воздухе. В связи с этим достигается горение в обогащенной кислородом среде, образование оксидов азота в дымовом газе коксовой печи может быть снижено, и диоксид углерода в выхлопном газе после горения становится обогащенным, что облегчает улавливание и использование диоксида углерода. Диоксид углерода и водяной пар в дымовом газе коксовой печи обрабатываются блоком 5 активации газа для получения активированного углерода и смешанного газа, разделение которого выполняется блоком 6 обработки газа для получения синтез-газа. Активированный углерод имеет функцию поглощения и может поглощать вредные газы. Синтез-газ может быть использован в качестве химического сырья. В связи с этим выбросы диоксида углерода снижаются, выхлопы приносят пользу и достигается снижение выбросов и экологически чистое производство с низким содержанием углерода. Следует отметить, что в этой статье относительные термины, такие как первый и второй, используются только для того, чтобы отличить один объект или операцию от другого объекта или операции, и не обязательно требуют или подразумевают какую-либо фактическую связь или порядок между этими объектами или операциями. Более того, термины «включать», «содержать» или любые другие их варианты предназначены для охвата неисключительного включения, так что процесс, способ, изделие или устройство, которое содержит ряд элементов, содержит не только эти элементы, но и другие элементы, которые явно не перечислены, или также содержит элементы, присущие такому процессу, способу, изделию или устройству. Без дополнительных ограничений элементы, ограниченные утверждением «содержащий один...», не исключают существования других идентичных элементов в процессе, способе, изделии или устройстве, которое содержит элементы.

Каждый вариант выполнения настоящего раскрытия описан соответствующим образом, и одинаковые и аналогичные части каждого варианта выполнения могут ссылаться друг на друга, и каждый вариант выполнения подчеркивает отличия от другого варианта выполнения.

Выше представлен только предпочтительный вариант выполнения настоящего раскрытия, и он не предназначен для ограничения объема защиты настоящего раскрытия. Любая модификация, эквивалентная замена, улучшение и т.д., выполненные в рамках сущности и принципа настоящего раскрытия, должны быть включены в объем охраны настоящего раскрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛУЧШЕННЫЕ ПРОФИЛИ ГОРЕНИЯ ДЛЯ ПРОИЗВОДСТВА КОКСА | 2015 |

|

RU2697555C2 |

| СПОСОБ И УСТРОЙСТВО АВТОМАТИЧЕСКОГО УДАЛЕНИЯ УГЛЕРОДНЫХ ОТЛОЖЕНИЙ ИЗ ПРОТОЧНЫХ КАНАЛОВ КОКСОВЫХ ПЕЧЕЙ "БЕЗ РЕКУПЕРАЦИИ" И "С РЕКУПЕРАЦИЕЙ ТЕПЛА" | 2011 |

|

RU2575761C2 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА, В ТОМ ЧИСЛЕ, К СЖИГАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301374C1 |

| Способ газификации твердых топлив и газогенератор непрерывного действия для его осуществления | 2024 |

|

RU2825949C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОКСОВАНИЯ УГЛЕЙ С ВЫСОКИМ СОДЕРЖАНИЕМ ЛЕТУЧИХ ВЕЩЕСТВ | 2007 |

|

RU2477300C2 |

| ПАРАЛЛЕЛЬНОЕ ПОЛУЧЕНИЕ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА | 2013 |

|

RU2650171C2 |

| СИСТЕМА СИНТЕЗА АММИАКА С НИЗКИМ ВЫБРОСОМ ДИОКСИДА УГЛЕРОДА И РЕГУЛИРОВАНИЕМ НЕРАВНОВЕСИЯ МОЧЕВИНЫ | 2023 |

|

RU2825953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИСХОДЯ ИЗ ЖИДКИХ УЛЕВОДОРОДОВ, ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И/ИЛИ КИСЛОРОДОСОДЕРЖАЩИХ СОЕДИНЕНИЙ, В ТОМ ЧИСЛЕ ПОЛУЧЕННЫХ ИЗ БИОМАССЫ | 2010 |

|

RU2556671C2 |

Изобретение относится к области техники коксования и обработки выхлопного газа. Система коксования и обработки дымового газа, включающая установку коксования с трубопроводом подачи газа и выхлопным трубопроводом, при этом трубопровод подачи газа содержит первый трубопровод подачи газа и второй трубопровод подачи газа; блок подачи кислорода, соединенный с первым трубопроводом подачи газа; блок подачи газа, соединенный со вторым трубопроводом подачи газа; блок регулирования потока, расположенный на первом трубопроводе подачи газа и втором трубопроводе подачи газа; блок активации газа, соединенный с выхлопным трубопроводом и блоком подачи кислорода; и блок обработки газа, соединенный с блоком активации газа по первому рекуперационному трубопроводу; при этом блок подачи кислорода выполнен с возможностью подачи чистого кислорода, а блок подачи газа выполнен с возможностью подачи воздуха или диоксида углерода или воздуха и диоксида углерода; блок регулирования потока выполнен с возможностью регулирования потока газа, проходящего по первому трубопроводу подачи газа и второму трубопроводу подачи газа соответственно; установка коксования выполнена с возможностью осуществления производства кокса с использованием поддерживающего горение газа, получаемого путем смешивания чистого кислорода и воздуха, или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода; блок активации газа выполнен с возможностью получения смешанного газа и активированного углерода посредством реакции активации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода, с чистым кислородом и водяным паром и при этом смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода; и блок обработки газа выполнен с возможностью разделения смешанного газа для получения синтез-газа. Технический результат - снижение выбросов выхлопного газа. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Система коксования и обработки дымового газа, включающая

установку коксования с трубопроводом подачи газа и выхлопным трубопроводом, при этом трубопровод подачи газа содержит первый трубопровод подачи газа и второй трубопровод подачи газа;

блок подачи кислорода, соединенный с первым трубопроводом подачи газа;

блок подачи газа, соединенный со вторым трубопроводом подачи газа;

блок регулирования потока, расположенный на первом трубопроводе подачи газа и втором трубопроводе подачи газа;

блок активации газа, соединенный с выхлопным трубопроводом и блоком подачи кислорода; и

блок обработки газа, соединенный с блоком активации газа по первому рекуперационному трубопроводу;

при этом блок подачи кислорода выполнен с возможностью подачи чистого кислорода, а блок подачи газа выполнен с возможностью подачи воздуха или диоксида углерода или воздуха и диоксида углерода;

блок регулирования потока выполнен с возможностью регулирования потока газа, проходящего по первому трубопроводу подачи газа и второму трубопроводу подачи газа соответственно;

установка коксования выполнена с возможностью осуществления производства кокса с использованием поддерживающего горение газа, получаемого путем смешивания чистого кислорода и воздуха, или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода;

блок активации газа выполнен с возможностью получения смешанного газа и активированного углерода посредством реакции активации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода, с чистым кислородом и водяным паром, и при этом смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода; и

блок обработки газа выполнен с возможностью разделения смешанного газа для получения синтез-газа.

2. Система по п. 1, дополнительно включающая блок предварительного нагрева, который расположен в установке коксования и выполнен с возможностью предварительного нагрева поддерживающего горение газа.

3. Система по п. 1, в которой блок обработки газа дополнительно выполнен с возможностью разделения смешанного газа для получения диоксида углерода и выхлопного газа соответственно; блок обработки газа соединен с блоком активации газа по второму рекуперационному трубопроводу для введения выхлопного газа в блок активации газа; и блок обработки газа соединен с блоком подачи газа по третьему рекуперационному трубопроводу для введения диоксида углерода в блок подачи газа.

4. Система по п. 1, дополнительно включающая блок подачи водяного пара, соединенный с блоком активации газа.

5. Система по п. 4, дополнительно включающая блок регулирования температуры и количества дымового газа, который содержит элемент обнаружения газа, элемент обнаружения температуры, клапаны регулирования потока и центральную систему управления; при этом клапаны регулирования потока расположены на выхлопном трубопроводе между блоком подачи кислорода и блоком активации газа и между блоком подачи водяного пара и блоком активации газа соответственно; блок активации газа содержит камеру предварительного смешивания для смешивания дымового газа коксовой печи с чистым кислородом и водяным паром для получения источника реакционного газа, при этом элемент обнаружения газа и элемент обнаружения температуры расположены в камере предварительного смешивания; элемент обнаружения газа выполнен с возможностью обнаружения концентраций диоксида углерода и водяного пара в источнике реакционного газа, а элемент обнаружения температуры выполнен с возможностью обнаружения температуры источника реакционного газа в камере предварительного смешивания; центральная система управления выполнена с возможностью управления тремя клапанами регулирования потока для регулирования потока дымового газа коксовой печи, проходящего по выхлопному трубопроводу, потока чистого кислорода, проходящего между блоком подачи кислорода и блоком активации газа, и потока водяного пара, проходящего между блоком подачи водяного пара и блоком активации газа соответственно, в зависимости от концентраций диоксида углерода и водяного пара, обнаруженных элементом обнаружения газа, и температуры, обнаруженной элементом обнаружения температуры.

6. Система по п. 1, дополнительно включающая устройство рекуперации отходящего тепла, которое расположено между блоком активации газа и блоком обработки газа и выполнено с возможностью рекуперации тепла смешанного газа.

7. Система по п. 6, в которой устройство рекуперации отходящего тепла содержит котел-утилизатор отходящего тепла, а установка коксования представляет собой коксовую печь с рекуперацией тепла.

8. Система по п. 1, в которой блок регулирования потока содержит два клапана регулирования потока, которые расположены на первом трубопроводе подачи газа и втором трубопроводе подачи газа соответственно.

9. Система по п. 1, в которой блок активации газа выполнен с возможностью получения смешанного газа посредством реакции газификации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода, с чистым кислородом и водяным паром и при этом смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода; или

блок активации газа выполнен с возможностью получения смешанного газа и активированного углерода посредством реакции газификации и реакции активации источника реакционного газа с науглероженным материалом, при этом источник реакционного газа получается путем смешивания дымового газа коксовой печи, выпускаемого из выхлопного трубопровода, с чистым кислородом и водяным паром и при этом смешанный газ содержит синтез-газ, выхлопной газ и диоксид углерода.

10. Способ коксования и обработки дымового газа, который осуществляется системой коксования и обработки дымового газа по любому из пп. 1-9 и включает этапы, на которых:

регулируют поток газа, проходящего по первому трубопроводу подачи газа и второму трубопроводу подачи газа соответственно;

вводят чистый кислород, подаваемый блоком подачи кислорода, и воздух или диоксид углерода или воздух и диоксид углерода, подаваемые блоком подачи газа, в установку коксования;

осуществляют производство кокса посредством установки коксования с помощью поддерживающего горение газа, получаемого путем смешивания чистого кислорода и воздуха, или чистого кислорода и диоксида углерода, или чистого кислорода, воздуха и диоксида углерода;

подают водяной пар и вводят водяной пар в блок активации газа вместе с дымовым газом коксовой печи, выпускаемым из установки коксования, и чистым кислородом, подаваемым блоком подачи кислорода, и смешивают их в блоке активации газа для получения источника реакционного газа;

выполняют реакцию активации источника реакционного газа с науглероженным материалом в блоке активации газа для получения смешанного газа и активированного углерода;

разделяют смешанный газ в блоке обработки газа для получения синтез-газа.

| US 2013152595 A1, 20.06.2013 | |||

| CN 110144228 A, 20.08.2019 | |||

| CN 103060012 A, 24.04.2013 | |||

| US 5937652 A, 17.08.1999 | |||

| US 4977745 A, 18.12.1990 | |||

| Способ термоокислительного коксования и устройство для его осуществления | 2019 |

|

RU2697472C1 |

Авторы

Даты

2024-07-16—Публикация

2022-11-11—Подача