Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к устройству для проведения реакции, системе для проведения реакции и процессу реакции алкилирования и, в частности, к устройству для проведения реакции алкилирования, системе для проведения реакции и катализируемому жидкой кислотой процессу реакции алкилирования.

Технология уровня техники

Алкилирование изоалкана с алкеном, главным образом изобутана с бутеном, по существу является реакцией присоединения органического вещества молекулы алкана к молекулам алкена в присутствии кислотного катализатора. Алкилирование является важным процессом в нефтехимической промышленности. С8-изоалкан, называемый маслом алкилирования или алкилатом, получается реакцией изобутана с бутенами на сильнокислотном катализаторе. Масло алкилирования имеет высокое октановое число (RON 94-96), низкую упругость паров по Рейду, очень низкое содержание серы и содержание алкенов, не содержит бензол и ароматический углеводород и является превосходным компонентом для смешивания с бензином. Реформулированный бензин используют в качестве топлива для бензинового двигателя, так что загазованность городского воздуха, вызванную выхлопными газами автомобилей, можно сильно уменьшить. В этом смысле масло алкилирования является экологичным нефтехимическим продуктом.

В настоящее время катализаторы, используемые в реакции алкилирования в промышленности, являются главным образом жидкими сильными кислотами, такими как концентрированная серная кислота или соляная кислота. В обычном процессе реакции алкилирования все еще используют горизонтальный реактор с механическим перемешиванием, и реакция алкилирования изобутана и бутена является обычной реакцией с двумя жидкими фазами, и скорость межфазного массопереноса определяет макроскопическую скорость реакции. В такой системе для проведения реакции в случае достаточного диспергирования и перемешивания двух фаз может быстро достигаться полное превращение алкена, и, если время реакции слишком длинное, триметилпентан (ТМР) с высоким октановым числом, который изначально образуется, продолжает контактировать с сильно кислотным катализатором, приводя к изомеризации ТМР в диметилгексан (DMH) с низким октановым числом. Таким образом, сложно достигать высокой степени превращения и высокооктанового продукта при помощи обычных реакторов с механическим перемешиванием.

Реакция алкилирования изоалкана и алкена относится к двухфазной реакции несмешивающихся жидкостей, и эффект перемешивания двух несмешивающихся жидкостных фаз имеет важное влияние на скорость превращения и селективность реакции между жидкостями. Существующий реактор для перемешивания двух жидких фаз главным образом включает резервуар с мешалкой, статический смеситель, смеситель с противотоком, эжекторный смеситель и подобные.

В документе CN2790575Y раскрыт горизонтальный реактор в процессе алкилирования с серной кислотой, основной корпус которого является горизонтальным сосудом высокого давления, и реактор снабжен рукавом внутренней циркуляции, пучком труб трубчатого теплообменника и винтовой мешалкой на торце. Сырье реакции и рециркулирующая кислота поступают со стороны всасывания мешалки, материалы для проведения реакции быстро диффундируют и образуют эмульсию с кислотой под действием мешалки, и эмульсия постоянно циркулирует с высокой скоростью в реакторе и реагирует. На стороне выгрузки ректора часть эмульсии выгружали в бак-отстойник для кислоты для отделения кислоты. Кислота опускается на дно бака-отстойника из-за ее более высокой удельной плотности, а затем возвращается на сторону всасывания мешалки. Процесс перемешивания реагентов завершается в полностью горизонтальном реакторе, размер смесительной камеры представляет весь реактор, время составляет в среднем 20-30 минут, а способ относится к категории макроскопического перемешивания. Обратное смешивание в этом реакторе является сильным и не способствует увеличению селективности реакции.

В документе US6194625B1 раскрыт реактор алкилирования с многоступенчатой подачей, в котором зона реакции разделена на несколько зон, которые соединены последовательно, а свежее сырье разделено на несколько потоков, которые вводятся в каждую зону реакции, тогда как рециркулируемая эмульсия из кислоты и углеводорода протекает последовательно и перемешивается в каждой зоне реакции путем механического перемешивания. Эта конструкция преодолевает проблему сильного обратного перемешивания, но является слишком сложной. Кроме того, оба реактора имеют установленный двигатель для приведения в действие мешалки, так что утечка легко образуется из-за плохого уплотнения.

В документе CN100348559C предлагается процесс катализируемой ионной жидкостью реакции алкилирования и реакторное устройство, которое предназначено для выполнения реакции алкилирования с двумя жидкими фазами изоалкана и алкена, катализируемой ионной жидкостью в супергравитационном вращающемся устройстве. Это изобретение обеспечивает реакторное устройство с вращающимся слоем, содержащее: реактор, содержащий корпус, причем впускное отверстие для сырья и выпускное отверстие расположены на корпусе, вращающийся слой насадки, состоящий из ротора и слоя насадки, который расположен в корпусе, питающая труба и распыляющая форсунка для жидкого сырья расположены во вращающемся слое насадки, причем вращающийся слой насадки расположен в верхней части корпуса, бак-хранилище для жидкости расположен в нижней части корпуса, перемешивающее устройство расположено в центре реактора и может перемешивать материалы для реакции в баке-хранилище для жидкости, причем бак-хранилище для жидкости соединен с подающим жидкость циркуляционным насосом с получением вращающегося слоя, циркулирующего в реакторе, смеситель соединен с впускным отверстием всасывающей трубы циркуляционного насоса, всасывающая линия жидкого сырьевого алкана/алкена и впускное отверстие для ионной жидкости сформированы в смесителе, часть прореагировавшей сырьевой жидкости и ионной жидкости смешивается в смесителе, выпускное отверстие циркуляционного насоса соединено с питающей трубой вращающегося слоя насадки, перемешанная сырьевая жидкость транспортируется во вращающийся слой насадки циркуляционным насосом для циклической реакции, и контроллер уровня жидкости бака-хранилища для жидкости расположен на корпусе для контроля времени удержания сырьевой жидкости. Реактор с такой конструкцией может улучшать перемешивание между реагентами и эмульсии кислоты и углеводорода, но конструкция все еще слишком сложная, и масштаб производства не может быть легко увеличен.

В документе US3281213 предлагается вертикальный реактор алкилирования, основной корпус которого является вертикальной трубой, соединенной с горизонтальным баком, причем горизонтальный бак заполнен эмульсией кислоты и углеводорода, изоалкан и алкен, участвующие в реакции, вводятся через форсунку на дне вертикальной трубы, эмульсия кислоты и углеводорода в горизонтальном баке приводится в движение под действием силы тяжести, вызванной впрыском при совместном введении в вертикальную трубу, и реакцию проводят в лифт-реакторе. Верхний конец лифт-реактора соединен с разделительным баком для разделения продуктов реакции. Разделенная эмульсия кислоты и углеводорода циркуляционно поступает горизонтальный бак на днище лифт-реактора. Конструкция не содержит механического передающего компонента, и решается ряд проблем, вызванных встроенной мешалкой. Однако перемешивание эмульсии кислоты и углеводорода при помощи других реагентов в лифт-реакторе является неудовлетворительной, и, кроме того, вся реакторная система, которая использует один лифт-реактор, два горизонтальных бака и одну вертикальную трубу, является объемной и некомпактной.

Краткое раскрытие настоящего изобретения

Одной из целей настоящего изобретения является обеспечение согласно характеристикам быстрой реакции алкенов и медленной реакции переноса водорода в катализируемой жидкой кислотой реакции изоалкана и алкена устройства для проведения реакции алкилирования, которое усиливает интенсивность диспергирования в эмульсии кислоты и углеводорода во время начальной реакции алкена, интенсифицирует растворимость изоалкана в жидкой кислоте и ускоряет реакцию переноса водорода.

Второй целью настоящего изобретения является обеспечение системы для проведения реакции на основе указанного устройства для проведения реакции.

Третьей целью настоящего изобретения является обеспечение процесса катализируемой жидкой кислотой реакции алкилирования на основе указанного устройства для проведения реакции.

Одна цель настоящего изобретения реализуется с помощью следующего технического решения.

Устройство для проведения реакции алкилирования, которое характеризуется наличием n реакторов, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, как определено ниже; при этом согласно порядку направления потоков реакции алкилирования указанные три зоны реакции представляют собой зону реакции х, зону реакции у и зону реакции z, соответственно; причем на основе интенсивности перемешивания интенсивность перемешивания зоны реакции у > интенсивности перемешивания зоны реакции х > интенсивности перемешивания зоны реакции z, где n≥1 и n≥m.

Вторая цель настоящего изобретения реализуется с помощью следующего технического решения.

Система для проведения реакции алкилирования, содержащая установку для проведения реакции алкилирования, установку компрессионного охлаждения, установку очистки выходящего потока реакции и установку фракционирования продукта, характеризующаяся тем, что установка для проведения реакции алкилирования содержит n реакторов для реакции алкилирования, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, как определено ниже; при этом согласно порядку направления потоков реакции алкилирования указанные три зоны реакции представляют собой зону реакции х, зону реакции у и зону реакции z, соответственно; причем на основе интенсивности перемешивания интенсивность перемешивания зоны реакции у > интенсивности перемешивания зоны реакции х > интенсивности перемешивания зоны реакции z, где n≥1 и n≥m.

Третья цель настоящего изобретения реализуется с помощью следующего технического решения.

Процесс катализируемой жидкой кислотой реакции алкилирования, характеризующийся тем, что реакцию алкилирования фракций изобутана и С3-С5-алкена проводят в n реакторах, температура на входе первого реактора составляет от -10°С до 20°С, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, которые представляют собой зону реакции х, зону реакции у и зону реакции z; сырьевой материал реакции алкилирования распределен в указанных m реакторах; каждый из m реакторов снабжен тремя зонами реакции, поток реакции алкилирования сначала протекает в зону реакции х, а затем последовательно протекает через зону реакции у и зону реакции z, причем на основании интенсивности перемешивания интенсивность перемешивания зоны реакции у > интенсивности перемешивания зоны реакции х > интенсивности перемешивания зоны реакции z, где n≥1 и n≥m; реакционный поток имеет время удержания в зоне реакции х 0,01-10 секунд, время удержания в зоне реакции у 0,01-10 секунд и время удержания в зоне реакции z 0,1-15 минут.

Согласно характеристикам быстрой реакции алкена и медленной реакции переноса водорода в катализируемой жидкой кислотой реакции изоалкана и алкена настоящее изобретение обеспечивает объединенный реактор с множеством зон реакции, который прежде всего усиливает интенсивность диспергирования в эмульсии кислоты и углеводорода во время начальной реакции алкена, затем ускоряет реакцию переноса водорода и ускоряет макроскопическую скорость реакции алкилирования, при этом улучшая степень превращения реакции и селективность к продуктам реакции, и при этом реактор является более подходящим для проведения процесса реакции в промышленном масштабе.

В настоящем изобретении путем контроля различных температур и различных интенсивностей перемешивания в зонах реакции х, у и z потребление энергии и потребление хладагента дополнительно снижается, и, следовательно, потребление энергии устройства снижается.

В частности, настоящее изобретение обеспечивает первую группу следующих технических решений.

1. Устройство для реакции алкилирования, которое характеризуется наличием n реакторов, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, как определено ниже; согласно порядку направления потоков реакции алкилирования указанные три зоны реакции представляют собой зону реакции х, зону реакции у и зону реакции z, соответственно; причем на основе интенсивности перемешивания интенсивность перемешивания зоны реакции у > интенсивности перемешивания зоны реакции х > интенсивности перемешивания зоны реакции z, где n≥1 и n≥m.

2. Устройство согласно техническому решению 1 из первой группы, в котором n равняется 2, 3, 4, 5, 6, 7, 8; предпочтительно n равняется 3, 4, 5, 6; более предпочтительно n равняется 3 или 4, m=2 или 3.

3. Устройство согласно техническому решению 1 из первой группы, в котором для реактора, снабженного тремя зонами реакции, внутренний диаметр зоны z реакции > внутренний диаметр зоны х реакции > внутренний диаметр зоны у реакции.

4. Устройство согласно техническому решению 1 из первой группы, в котором отношение внутреннего диаметра зоны z реакции к внутреннему диаметру зоны х реакции к внутреннему диаметру зоны у реакции составляет x:y:z=(1, 1-1,8):1:(2-5).

5. Устройство согласно техническому решению 1 из первой группы, в котором зоны х, у и z реакции снабжены внутренним компонентом(ами) для возмущения потока.

6. Устройство согласно техническому решению 5 из первой группы, в котором внутренний компонент для возмущения потока представляет собой статистический компонент для возмущения потока или динамический компонент для возмущения потока.

7. Устройство согласно техническому решению 6 из первой группы, в котором статистический компонент для возмущения потока выбран из Kenics, SMX, SV, SMV, SH, SK, SX, SL, Toray Hi-Type или их комбинаций.

8. Устройство согласно техническому решению 1 из первой группы, в котором указанные п реакторов соединены последовательно и/или параллельно.

9. Устройство согласно техническому решению 1 из первой группы, в котором, когда n=3, m=3 или 2, реакторы соединены последовательно N-образно; или, когда n=4, m=4, или 3, или 2, реакторы соединены последовательно М-образно.

10. Система для проведения реакции алкилирования, содержащая установку для проведения реакции алкилирования, установку компрессионного охлаждения, установку очистки выходящего потока реакции и установку фракционирования продукта, характеризующаяся тем, что установка для проведения реакции алкилирования содержит n реакторов для реакции алкилирования, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, как определено ниже; согласно порядку направления потоков реакции алкилирования указанные три зоны реакции представляют собой зону х реакции, зону у реакции и зону z реакции, соответственно; причем на основе интенсивности перемешивания интенсивность перемешивания зоны у реакции > интенсивности перемешивания зоны х реакции > интенсивности перемешивания зоны z реакции, где n≥1 и n≥m.

11. Система для проведения реакции согласно техническому решению 10 из первой группы, в которой сырьевой материал для реакции смешивается с хладагентом изобутан, полученным из установки компрессионного охлаждения, рециркулированным изобутаном, полученным из установки фракционирования продукта, и рециркулированным углеводородом, полученным из установки очистки выходящего потока реакции, смесь охлаждается и используется в качестве разбавленного сырьевого материала для реакции алкилирования; выходящий поток из установки очистки выходящего потока реакции подвергается предварительному разделению фаз кислоты и углеводорода для получения фазы углеводорода, основная часть полученной фазы углеводорода используется в качестве рециркулированного углеводорода; установка фракционирования продукта содержит по меньшей мере одну колонну для отгонки изобутана, изобутан из фазы углеводорода выходящего потока реакции удаляется, рециркулированный изобутан, нормальный бутан и продукт алкилирования соответственно получаются в верхней части колонны для отгонки изобутана, средней верхней части колонны для отгонки изобутана и нижней части колонны для отгонки изобутана.

12. Система для проведения реакции согласно техническому решению 11 из первой группы, в которой установка очистки выходящего потока содержит сепаратор самоиспарения и предварительный сепаратор кислоты и углеводорода, внутренний элемент для коалесценции расположен в верхней части сепаратора самоиспарения для обеспечения места для испарения бутана и отделения продукта реакции от фазы кислоты, и гомогенизатор фаз кислоты и углеводорода расположен в нижней части сепаратора самоиспарения для обеспечения стабильной работы устройства; предварительный сепаратор кислоты и углеводорода используется для выполнения первичного разделения фаз кислоты и углеводорода, основная часть отделенной фазы углеводорода рециркулируется, меньшая часть фазы углеводорода подвергается дальнейшей коалесценции-отделению кислоты в одном или нескольких специализированных прецизионных коалесцеров.

13. Система для проведения реакции согласно техническому решению 10 из первой группы, которая дополнительно содержит установку предварительной обработки сырьевого материала реакции алкилирования, в которой сырьевой материал реакции алкилирования подвергается операции удаления бутадиена, легких углеводородов, кислородсодержащих соединений и воды.

14. Процесс катализируемой жидкой кислотой реакции алкилирования, характеризующийся тем, что реакцию алкилирования изобутана и фракций С3-С5-алкенов проводят в n реакторах, температура на входе первого реактора составляет от -10°С до 20°С, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, которые представляют собой зону х реакции, зону у реакции и зону z реакции; разбавленный сырьевой материал реакции алкилирования распределен в указанных m реакторах; каждый из m реакторов снабжен тремя зонами реакции, разбавленный сырьевой материал реакции алкилирования сначала протекает в зону х реакции, а затем последовательно протекает через зону у реакции и зону z реакции, причем на основании интенсивности перемешивания интенсивность перемешивания зоны у реакции > интенсивности перемешивания зоны х реакции > интенсивности перемешивания зоны z реакции, где n≥1 и n≥m; поток реакции имеет время удержания в зоне х реакции 0,01-10 секунд, время удержания в зоне у реакции 0,01-10 секунд, а затем время удержания в зоне z реакции 0,1-15 минут.

15. Процесс реакции согласно техническому решению 14 из первой группы, в котором разбавленный сырьевой материал реакции алкилирования состоит из рециркулированного изобутана, хладагента изобутан, предварительно обработанного сырьевого материала реакции и рециркулированного углеводорода, и мольное отношение алкана к его алкену составляет 10-300:1, предпочтительно 30-150:1, более предпочтительно 40-100:1.

16. Процесс реакции согласно техническому решению 14 или 15 из первой группы, в котором разбавленный сырьевой материал реакции алкилирования в равной мере распределяется по указанным m реакторам или распределяется по указанным m реакторам постепенно снижающимся образом в порядке потоков реакции в реакторах.

17. Процесс реакции согласно техническому решению 14 из первой группы, который дополнительно предусматривает, что у выходящего потока, полученного из выпускного отверстия n-ого реактора, сбрасывают давление до 0,005-0,18 МПа с помощью внутреннего элемента для коалесценции в сепараторе самоиспарения, часть С4-алканов в нем испаряется, и тепло реакции отводится; разделенные компоненты газовой фазы сжимаются и охлаждаются с получением хладагента изобутан, оставшаяся смесь кислоты и углеводорода разделяется на две фазы - кислоты и углеводорода - в нижней части сепаратора самоиспарения, отделенная фаза кислоты рециркулируется назад в зону х реакции первого реактора, основная часть отделенной фазы углеводорода направляется в смеситель сырьевого материала, а меньшая часть отделенной фазы углеводорода направляется в необязательный прецизионный коалесцер для дополнительного удаления мелких капель кислоты и кислых сложных эфиров в фазе углеводорода; в колонне для отгонки изобутана изобутан в фазе углеводорода выходящего потока реакции удаляется, и рециркулированный изобутан, нормальный бутан и продукт алкилирования соответственно получаются в верхней части колонны для отгонки изобутана, средней верхней части колонны для отгонки изобутана и нижней части колонны для отгонки изобутана.

18. Процесс реакции согласно техническому решению 14 из первой группы, который подходит для реакции алкилирования изобутана и С4-алкена.

19. Процесс реакции согласно техническому решению 14 из первой группы, в котором температура на входе первого реактора составляет от -3 до 10°С.

20. Процесс реакции согласно техническому решению 14 из первой группы, в котором в зоне х реакции и в зоне у реакции перепад давления составляет 0,05-0,5 МПа, предпочтительно 0,1-0,3 МПа, а в зоне z реакции перепад давления составляет 0,001-0,1 МПа, предпочтительно 0,002-0,05 МПа.

21. Процесс реакции согласно техническому решению 14 из первой группы, в котором жидкая кислота представляет собой концентрированную серную кислоту или смешанную кислоту, содержащую главным образом концентрированную серную кислоту.

22. Процесс реакции согласно техническому решению 14 из первой группы, в котором жидкая кислота дополнительно содержит вспомогательное средство.

23. Процесс реакции согласно техническому решению 22 из первой группы, в котором вспомогательное средство представляет собой сложный эфир серной кислоты с низким содержанием углерода.

24. Процесс реакции согласно техническому решению 22 из первой группы, в котором вспомогательное средство выбирают из этилсульфата, пропилсульфита, бутилсульфата, гексилсульфата или их смесей.

25. Процесс реакции согласно техническому решению 24 из первой группы, в котором вспомогательное средство выбирают из смеси бутилсульфата и гексилсульфата в массовом отношении 1:(0,5-2).

26. Процесс реакции согласно техническому решению 22 из первой группы, в котором дополнительное количество вспомогательного средства составляет 0,001-0,1 масс. % алкенового сырья.

Кроме того, настоящее изобретение также обеспечивает вторую группу следующих технических решений.

1. Устройство для проведения реакции алкилирования, которое характеризуется наличием n реакторов, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, как определено ниже; согласно порядку направления потоков реакции алкилирования указанные три зоны реакции представляют собой зону х реакции, зону у реакции и зону z реакции, соответственно; причем на основе интенсивности перемешивания интенсивность перемешивания зоны у реакции > интенсивности перемешивания зоны х реакции > интенсивности перемешивания зоны z реакции, где n≥1 и n≥m.

2. Устройство для проведения реакции согласно техническому решению 1 из второй группы, в котором

n равняется 2, 3, 4, 5, 6, 7, 8;

предпочтительно n равняется 3, 4, 5, 6;

более предпочтительно n равняется 3 или 4, m=2 или 3.

3. Устройство для проведения реакции согласно любому из предыдущих технических решений второй группы, в котором реактор, снабженный тремя зонами реакции, имеет с внутренние диаметры Rx зоны реакции для зоны х реакции, Ry зоны реакции для зоны у реакции и Rz зоны реакции для зоны z реакции, соответственно, причем Rz зоны реакции > Rx зоны реакции > Ry зоны реакции,

предпочтительно отношение внутреннего диаметра зоны z реакции к внутреннему диаметру зоны х реакции к внутреннему диаметру зоны у реакции составляет Rz зоны реакции: Rx зоны реакции : Ry зоны реакции = (2-5):(1,1-1,8):1.

4. Устройство для реакции согласно любому из предыдущих технических решений второй группы, в котором внутренний компонентны) для возмущения потока обеспечен в зоне х реакции, зоне у реакции и/или зоне z реакции;

предпочтительно внутренний компонент для возмущения потока представляет собой статический компонент для возмущения потока или динамический компонент для возмущения потока;

более предпочтительно статический компонент для возмущения потока выбирают из:

смесителя CompaX, смесителя SMI, смесителя KVM, смесителя SMV, смесителя SMX plus, смесителя SMXL, смесителя SMR, смесителя SMX, реактора SMR, смесителя Contour, смесителя SMF, смесителя Polygard;

смесителя KM, смесителя KMX-V, смесителя HEV, смесителя UltraTab, смесителя WVM;

SV, SH, SK, SX, SL, Toray Hi-Type.

5. Устройство для реакции согласно любому из предыдущих технических решений второй группы, в котором указанные n реакторов соединены последовательно и/или параллельно;

предпочтительно, когда n=3, m=3 или 2, реакторы соединены последовательно N-образно; или

предпочтительно, когда n=4, m=4, или 3, или 2, реакторы соединены последовательно М-образно.

6. Система для проведения реакции алкилирования, содержащая установку для проведения реакции алкилирования, установку компрессионного охлаждения, установку очистки выходящего потока реакции и установку фракционирования продукта, отличающаяся тем, что установка для проведения реакции алкилирования содержит устройство для проведения реакции алкилирования согласно любому из технических решений 1-5 из второй группы.

7. Система для проведения реакции согласно техническому решению 6 из второй группы, в которой

устройство для проведения реакции алкилирования снабжено смесителем для приема разбавленного сырьевого материала реакции алкилирования, причем разбавленный сырьевой материал реакции алкилирования получается путем смешивания сырьевого материала реакции алкилирования с хладагентом изобутан, полученным из установки компрессионного охлаждения, рециркулированным изобутаном, полученным из установки фракционирования продукта, и рециркулированным углеводородом, полученным из установки очистки выходящего потока реакции;

выходящий поток реакции подвергается предварительному разделению фаз кислоты и углеводорода в установке очистки выходящего потока реакции, основная часть (например, более 50 масс. %, более 60 масс. %, более 70 масс. %, более 80 масс. %, более 90 масс. % или более 95 масс. %) полученной фазы углеводорода используется в качестве рециркулированного углеводорода;

установка фракционирования продукта содержит по меньшей мере одну колонну для отгонки изобутана, изобутан в фазе углеводорода выходящего потока реакции удаляется, рециркулированный изобутан, нормальный бутан и продукт алкилирования соответственно получаются в верхней части колонны для отгонки изобутана, средней верхней части колонны для отгонки изобутана и нижней части колонны для отгонки изобутана.

8. Система для проведения реакции согласно техническому решению 6 или 7 из второй группы, в которой установка очистки выходящего потока реакции содержит сепаратор самоиспарения и предварительный сепаратор кислоты и углеводорода,

внутренний элемент для коалесценции расположен в верхней части сепаратора самоиспарения для обеспечения места для испарения бутана и отделения продукта реакции от фазы кислоты, и гомогенизатор фаз кислоты и углеводорода расположен в нижней части сепаратора самоиспарения для обеспечения стабильной работы устройства;

предварительный сепаратор кислоты и углеводорода используется для выполнения первичного разделения фаз кислоты и углеводорода, основная часть отделенной фазы углеводорода рециркулируется, а меньшая часть фазы углеводорода необязательно подвергается дальнейшей коалесценции-отделению кислоты в одном или нескольких специализированных прецизионных коалесцерах.

9. Система для проведения реакции согласно любому из технических решений 6-8 из второй группы, которая дополнительно содержит установку предварительной обработки сырьевого материала реакции алкилирования, в которой сырьевой материал реакции алкилирования подвергается операции удаления бутадиена, легких углеводородов, кислородсодержащих соединений и воды.

10. Процесс катализируемой жидкой кислотой реакции алкилирования, отличающийся тем, что реакцию алкилирования изобутана с фракцией С3-С5-алкенов, предпочтительно изобутана с С4-алкеном, проводят в n реакторах, температура на входе первого реактора составляет от -10°С до 20°С, предпочтительно от -3 до 10°С;

в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, которые представляют собой зону х реакции, зону у реакции и зону z реакции;

разбавленный сырьевой материал реакции алкилирования распределяется по указанным m реакторам, предпочтительно разбавленный сырьевой материал реакции алкилирования в равной мере распределяется по указанным m реакторам или распределяется по указанным m реакторам постепенно снижающимся образом в порядке потоков реакции в реакторах;

каждый из m реакторов снабжен тремя зонами реакции, потоки реакции алкилирования сначала протекают в зону х реакции, а затем последовательно протекают через зону у реакции и зону z реакции, на основании интенсивности перемешивания интенсивность перемешивания зоны у реакции > интенсивность перемешивания зоны х реакции > интенсивность перемешивания зоны z реакции, где n≥1 и n≥m;

поток реакции имеет время удержания в зоне х реакции 0,01-10 секунд, время удержания в зоне у реакции 0,01-10 секунд, и время удержания в зоне z реакции 0,1-15 минут.

11. Процесс реакции согласно техническому решению 10 из второй группы, в котором разбавленный сырьевой материал реакции алкилирования состоит из рециркулированного изобутана, хладагента изобутан, необязательно предварительно обработанного сырьевого материала реакции алкилирования и рециркулированного углеводорода, и мольное отношение алкана к алкену в разбавленном сырьевом материале реакции алкилирования составляет 10-300:1, предпочтительно 30-150:1 и более предпочтительно 40-100:1.

12. Процесс реакции согласно техническому решению 10 или 11 из второй группы, который дополнительно предусматривает

сбрасывание давления выходящего потока реакции, полученного из выпускного отверстия n-ого реактора, до 0,005-0,18 МПа при помощи внутреннего элемента для коалесценции в сепараторе самоиспарения, так что часть С4-алканов в выходящем потоке реакции испаряется, и тепло реакции отводится;

компоненты газовой фазы разделяют, и разделенные компоненты газовой фазы сжимают и охлаждают с получением хладагента изобутан, оставшуюся смесь кислоты и углеводорода разделяют на две фазы кислоты и углеводорода в нижней части сепаратора самоиспарения, и отделенную фазу кислоты рециркулируют назад в зону х реакции первого реактора, основную часть отделенной фазы углеводорода направляют в смеситель для сырьевого материала, а меньшую часть отделенной фазы углеводорода направляют в необязательный прецизионный коалесцер для дополнительного удаления небольших капель кислоты и кислых сложных эфиров в углеводородной фазе;

в колонне для отгонки изобутана изобутан в углеводородной фазе выходящего потока реакции удаляется, и рециркулированный изобутан, нормальный бутан и продукт алкилирования соответственно получаются в верхней части колонны для отгонки изобутана, средней верхней части колонны для отгонки изобутана и нижней части колонны для отгонки изобутана.

13. Процесс согласно любому из технических решений 10-12 из второй группы, в котором в зоне х реакции и в зоне у реакции перепад давления составляет 0,05-0,5 МПа, предпочтительно 0,1-0,3 МПа, а в зоне z реакции перепад давления составляет 0,001-0,1 МПа, предпочтительно 0,002-0,05 МПа.

14. Процесс согласно любому из технических решений 10-13 из второй группы, в котором жидкая кислота представляет собой концентрированную серную кислоту или смешанную кислоту, содержащую главным образом концентрированную серную кислоту,

необязательно жидкая кислота также содержит вспомогательное средство, причем дополнительное количество вспомогательного средства составляет ноль или 0,001-0,1 масс. % алкенового сырья;

предпочтительно вспомогательное средство представляет собой сложный эфир сернистой кислоты с низким содержанием углерода или сложный эфир серной кислоты с низким содержанием углерода,

более предпочтительно вспомогательное средство является одним или несколькими из этилсульфата, про пил сульфита, бутилсульфата и гексилсульфата,

наиболее предпочтительно вспомогательное средство представляет собой смесь бутилсульфата и гексилсульфата в массовом отношении 1:(0,5-2).

15. Процесс реакции согласно любому из технических решений 10-14 из второй группы, в котором давление на входе первого реактора составляет 0,3-1,5 МПа.

16. Система для проведения реакции согласно любому из технических решений 6-9 из второй группы, в которой

установка очистки выходящего потока реакции содержит сепаратор самоиспарения и предварительный сепаратор кислоты и углеводорода, которые соединены последовательно,

внутренний элемент для коалесценции расположен в верхней части сепаратора самоиспарения для обеспечения места для испарения бутана и отделения продукта реакции от фазы кислоты; испарившийся бутан направляется в установку компрессионного охлаждения для получения хладагента изобутан;

гомогенизатор фаз кислоты и углеводорода расположен в нижней части сепаратора самоиспарения для обеспечения стабильной работы устройства;

предварительный сепаратор кислоты и углеводорода используется для выполнения первичного разделения фаз кислоты и углеводорода, основная часть отделенной фазы углеводорода возвращается в смеситель разбавленного сырьевого материала реакции алкилирования, меньшая часть фазы углеводорода необязательно подвергается дальнейшей коалесценции-отделению кислоты в одном или нескольких специализированных прецизионных коалесцерах, затем направляется в установку фракционирования продукта; отделенная фаза кислоты направляется в зону х реакции первого реактора.

Краткое описание фигур

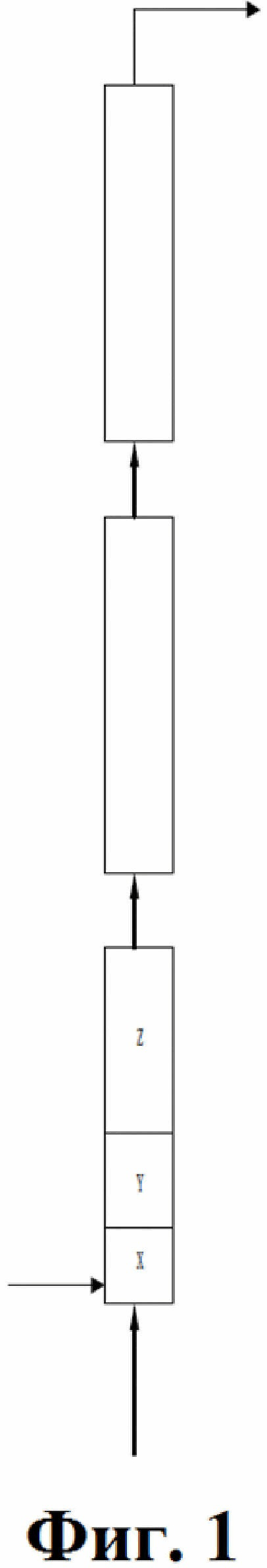

Фиг. 1 представляет принципиальную схему варианта осуществления устройства для проведения реакции настоящего изобретения.

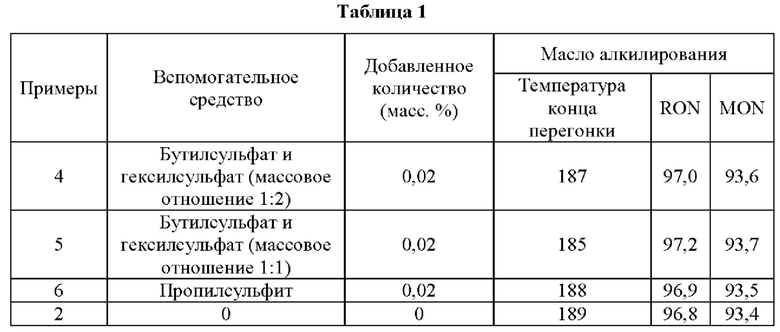

Фиг. 2 представляет принципиальную схему варианта осуществления устройства для проведения реакции настоящего изобретения.

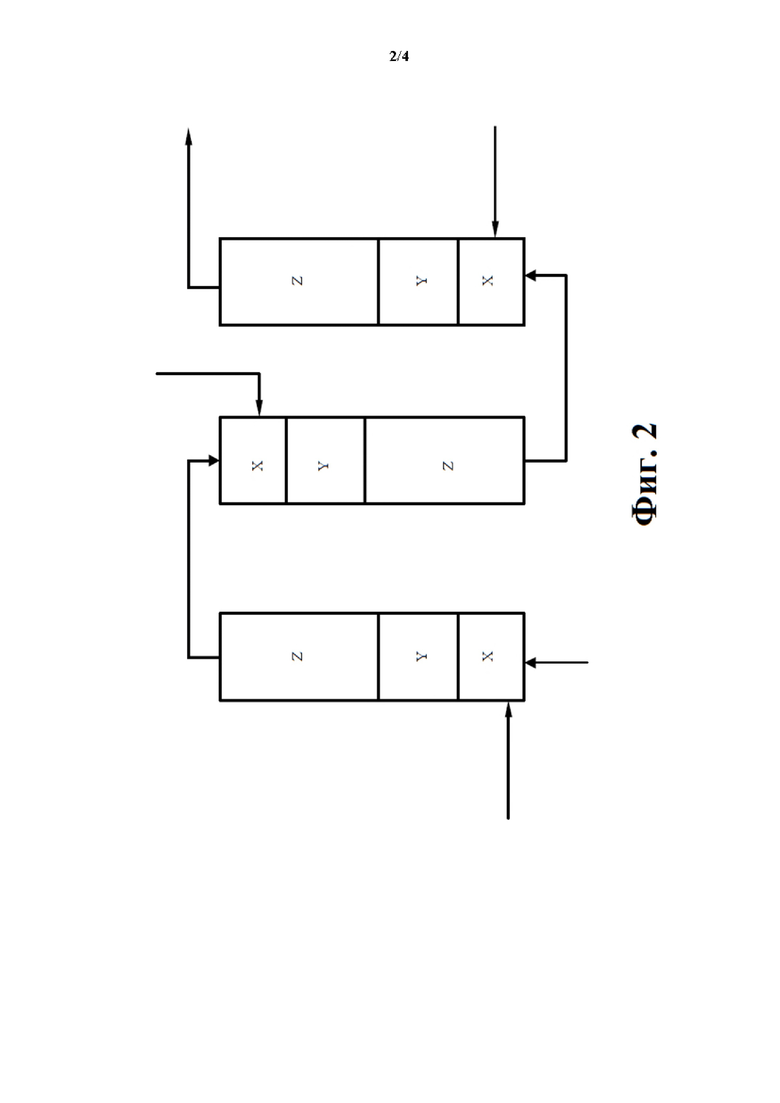

Фиг. 3 представляет принципиальную схему системы для проведения реакции алкилирования согласно настоящему изобретению, которая для примера представлена тремя реакторами. На фигуре 1 обозначает первый реактор, 2 обозначает второй реактор, 3 обозначает третий реактор, 4 обозначает смеситель сырьевого материала, 5 обозначает сепаратор самоиспарения, 6 обозначает внутренний элемент для коалесценции, 7 обозначает гомогенизатор фаз кислоты и углеводорода, 8 обозначает прецизионный коалесцер, 9 обозначает предварительный сепаратор кислоты и углеводорода, а 10 обозначает колонну для отгонки изобутана.

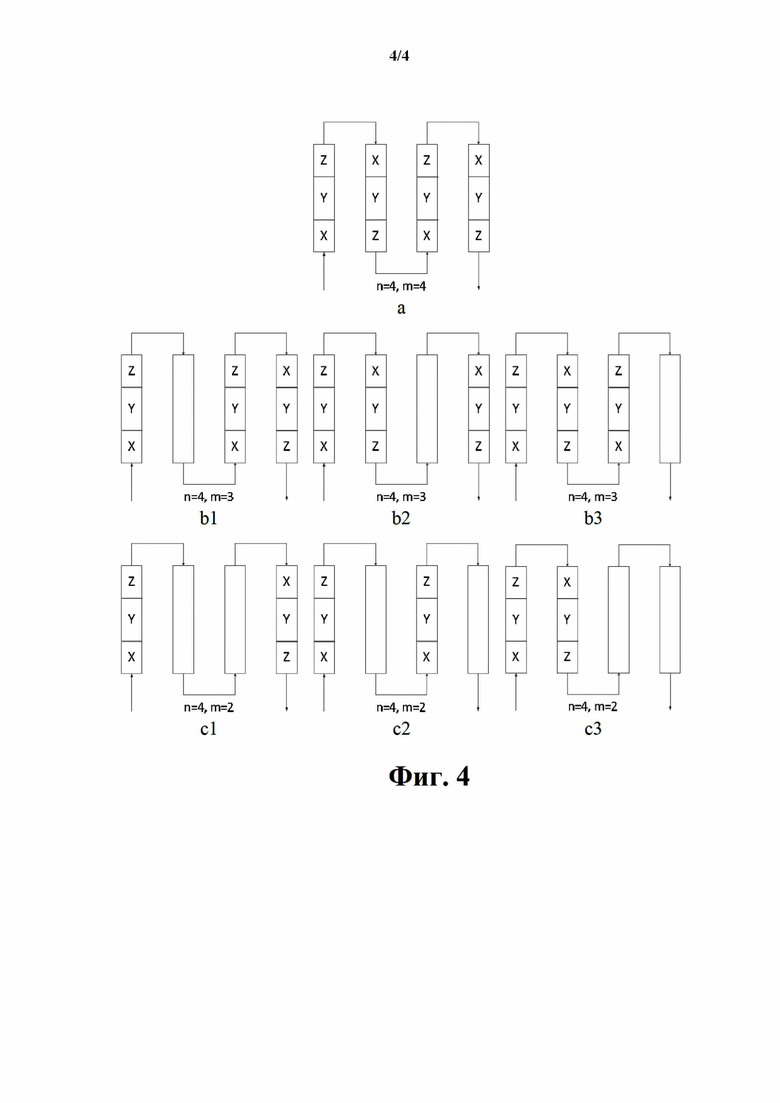

Фиг. 4 представляет принципиальную схему варианта осуществления устройства для проведения реакции настоящего изобретения.

Подробное раскрытие настоящего изобретения

Настоящее изобретение обеспечивает устройство для реакции алкилирования, которое характеризуется наличием n реакторов, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, как определено ниже; согласно порядку направления потоков реакции алкилирования указанные три зоны реакции представляют собой зону х реакции, зону у реакции и зону z реакции, соответственно; причем на основе интенсивности перемешивания интенсивность перемешивания зоны у реакции > интенсивности перемешивания зоны х реакции > интенсивности перемешивания зоны z реакции, где n≥1 и n≥m.

В настоящем изобретении интенсивность перемешивания можно выразить как средний диаметр капель реагентов в реакторе, и чем меньше средний диаметр капель, тем больше интенсивность перемешивания. Средний диаметр капель можно определить при помощи способа, описанного в Ye Chubao, «Study on dispersion performance of SMV-type Sulzer static mixer», Chemical Engineering, 1983, No. 1, P51-57, где средний диаметр капель находится в прямо пропорциональной зависимости от конструкционных факторов реактора (например, размера и внутреннего компонента для возмущения потока) и кажущейся линейной скорости жидкости. Интенсивность перемешивания, таким образом, находится в прямо пропорциональной зависимости от конструкционных факторов реактора.

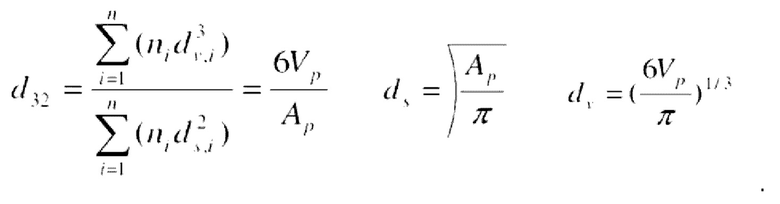

Средний диаметр капель также можно выражать как средний диаметр по Заутеру. средний диаметр по Заутеру можно использовать для описания степени измельчения диспергированных капель или пузырьков. Он определяется как диаметр (d32) капли, которая имеет следующие характеристики: отношение ее объема (Vp) и ее площади поверхности (Ар) идентично отношению общего объема к общей площади поверхности всех диспергированных капель, а именно:

D32 представляет диаметр по Заутеру, ds представляет эквивалентный площади поверхности диаметр, a dv представляет эквивалентный объему диаметр.

В устройстве для проведения реакции алкилирования настоящего изобретения n равняется предпочтительно 2, 3, 4, 5, 6, 7 или 8; более предпочтительно n равняется 3, 4, 5 или 6, наиболее предпочтительно n равняется 3 или 4, a m равняется 2 или 3.

Для реактора с тремя зонами реакции внутренний диаметр зоны z реакции > внутренний диаметр зоны х реакции > внутренний диаметр зоны у реакции; предпочтительно отношение внутреннего диаметра зоны z реакции к внутреннему диаметру зоны х реакции к внутреннему диаметру зоны у реакции составляет х:у:z=(1,1-1,6):1:(2-3). В случае удовлетворительного отношения пропорций внутренних диаметров внутренний диаметр зоны х реакции может составлять 50-2000 мм, предпочтительно 100-1500 мм, внутренний диаметр зоны у реакции может составлять 50-2000 мм, предпочтительно 100-1500 мм; а внутренний диаметр зоны z реакции может составлять 200-3000 мм, предпочтительно 500-2000 мм.

Зоны х, у и z реакции снабжены внутренним(ми) компонентом для возмущения потока. Внутренний компонент для возмущения потока представляет собой статический компонент для возмущения потока или динамический компонент для возмущения потока. Статический компонент для возмущения потока может быть статическим смесителем, доступным от Sulzer Company (по ссылке https://www.sulzer.com/en/products/static-mixers), статическим смесителем Kenics Series, доступным от Chemineer Company (по ссылке https://www.chemineer.com/products/kenics.html), и статическими смесителями, представленными отечественными производителями. Примеры статических компонентов для возмущения потока включают смеситель CompaX, смеситель SML смеситель KVM, смеситель SMV, смеситель SMX plus, смеситель SMXL, смеситель SMR, смеситель SMX, реактор SMR, смеситель Contour, смеситель SMF, смеситель Polygard; смеситель КМ, смеситель KMX-V, смеситель HEV, смеситель UltraTab, смеситель WVM; SV, SH, SK, SX, SL, Toray Hi-Type и их комбинации.

Согласно устройству для проведения реакции алкилирования настоящего изобретения указанные n реакторы можно также рассматривать как n реакционных сегментов в одном большом реакторе, и три зоны реакции представлены в каждом из m реакционных сегментов в указанных n реакционных сегментах.

Указанные n реакторы соединены последовательно и/или параллельно. В предпочтительном варианте осуществления, где n=3, m=3 или 2, реакторы соединены последовательно N-образно (фиг. 2 показывает одно последовательное соединение N-образом, где n=3 и m=3); или, альтернативно, где n=4, m=4, или 3, или 2, реакторы соединены последовательно М-образно (фиг. 4 показывает различные последовательные соединения М-образно).

Настоящее изобретение также обеспечивает систему для проведения реакции алкилирования, содержащую установку для проведения реакции алкилирования, установку компрессионного охлаждения, установку очистки выходящего потока реакции и установку фракционирования продукта, характеризующуюся тем, что установка для реакции алкилирования содержит n реакторов для проведения реакции алкилирования, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, как определено ниже; согласно порядку направления потоков реакции алкилирования указанные три зоны реакции представляют собой зону х реакции, зону у реакции и зону z реакции, соответственно; причем на основе интенсивности перемешивания интенсивность перемешивания зоны реакции у > интенсивности перемешивания зоны реакции х > интенсивности перемешивания зоны реакции z, где n≥1 и n≥m.

В системе для проведения реакции алкилирования сырьевой материал реакции алкилирования смешивается с хладагентом изобутан, полученным из установки компрессионного охлаждения, рециркулированным изобутаном, полученным из установки фракционирования продукта, и рециркулированным углеводородом, полученным из установки очистки выходящего потока реакции; выходящий поток реакции подвергается предварительному разделению фаз кислоты и углеводорода в установке очистки выходящего потока реакции с получением фазы углеводорода, основная часть (например, более 50 масс. %, более 60 масс. %, более 70 масс. %, более 80 масс. %, более 90 масс. % или более 95 масс. %) полученной фазы углеводорода используется в качестве рециркулированного углеводорода и возвращается в смеситель разбавленного сырьевого материала реакции алкилирования; установка фракционирования продукта содержит по меньшей мере одну колонну для отгонки изобутана, изобутан в фазе углеводорода выходящего потока реакции удаляется, рециркулированный изобутан, нормальный бутан и продукт алкилирования соответственно получаются в верхней части колонны для отгонки изобутана, средней верхней части колонны для отгонки изобутана и нижней части колонны для отгонки изобутана.

Установка очистки выходящего потока реакции содержит сепаратор самоиспарения и предварительный сепаратор кислоты и углеводорода, внутренний элемент для коалесценции расположен в верхней части сепаратора самоиспарения для обеспечения места для испарения бутана и отделения продукта реакции от фазы кислоты, гомогенизатор фаз кислоты и углеводорода расположен в нижней части сепаратора самоиспарения для обеспечения стабильной работы устройства; предварительный сепаратор кислоты и углеводорода используется для выполнения первичного разделения фаз кислоты и углеводорода, основная часть отделенной фазы углеводорода рециркулируется, а меньшая часть фазы углеводорода подвергается дальнейшей коалесценции-отделению кислоты в одном или нескольких специализированных прецизионных коалесцеров.

Система для проведения реакции алкилирования также может содержать установку предварительной обработки сырьевого материала реакции алкилирования, в которой сырьевой материал реакции алкилирования подвергается операции удаления бутадиена, легких углеводородов, кислородсодержащих соединений и воды.

Настоящее изобретение также обеспечивает процесс катализируемой жидкой кислотой реакции алкилирования, характеризующийся тем, что реакцию алкилирования изобутана и фракций С3-С5-алкенов проводят в n реакторах, температура на входе первого реактора составляет от -10°С до 20°С, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, которые представляют собой зону х реакции, зону у реакции и зону z реакции; разбавленный сырьевой материал реакции алкилирования распределен в указанных m реакторах; каждый из m реакторов снабжен тремя зонами реакции, потоки реакции алкилирования сначала протекают в зону х реакции, а затем последовательно протекают через зону у реакции и зону z реакции, причем на основании интенсивности перемешивания интенсивность перемешивания зоны у реакции > интенсивности перемешивания зоны х реакции > интенсивности перемешивания зоны z реакции, где n≥1 и n≥m; поток реакции имеет время удержания в зоне х реакции 0,01-10 секунд, время удержания в зоне у реакции 0,01-10 секунд и время удержания в зоне z реакции 0,1-15 минут.

Разбавленный сырьевой материал реакции алкилирования состоит из рециркулированного изобутана, хладагента изобутан, необязательно предварительно обработанного сырьевого материала реакции и рециркулированного углеводорода, и мольное отношение алкана к его алкену составляет 10-300:1, предпочтительно 30-150:1, более предпочтительно 40-100:1.

Разбавленный сырьевой материал реакции алкилирования распределяется по указанным m реакторам, предпочтительно разбавленный сырьевой материал реакции алкилирования в равной мере распределяется по указанным m реакторам или распределяется по указанным m реакторам постепенно снижающимся образом в порядке потоков реакции в реакторах.

Настоящее изобретение устанавливает зоны реакции с различными интенсивностями перемешивания согласно различным требованиям реакции и может контролировать надлежащую интенсивность реакции и время реакции, при этом сохраняя капиталовложения в устройство и потребление энергии устройством. Интенсивность перемешивания зоны у реакции больше, чем у зоны х реакции, так что сырьевой алкен может быстро диспергироваться за короткое время и может быстро и полностью прореагировать. Интенсивность перемешивания проверяется посредством среднего диаметра капель. При условии, что следующие требования удовлетворяются: как зона у реакции, так и зона х реакции снабжаются внутренними компонентами для возмущения потока, и интенсивность перемешивания зоны у реакции, снабженной внутренним компонентом для возмущения потока, больше, чем у зоны х реакции, снабженной внутренним компонентом для возмущения потока, и при этом зона z реакции также снабжается внутренним компонентом для возмущения потока, и интенсивность перемешивания z меньше, чем у зоны х реакции, в зоне у реакции средний диаметр капель можно независимо контролировать как составляющий 10-1000 мкм, предпочтительно 50-500 мкм. В зоне х реакции средний диаметр капель можно независимо контролировать как составляющий 100-5000 мкм, предпочтительно 200-1000 мкм. В зоне z реакции средний диаметр капель можно независимо контролировать как составляющий 500-10000 мкм, предпочтительно 600-3000 мкм.

Процесс реакции алкилирования дополнительно предусматривает сброс давления выходящего потока реакции, полученного в выпускном отверстии n-ого реактора, до 0,005-0,18 МПа при помощи внутреннего элемента для коалесценции в сепараторе самоиспарения, часть С4-алканов в нем испаряется, и тепло реакции отводится; разделенные компоненты газовой фазы сжимаются и охлаждаются с получением хладагента изобутан, оставшаяся смесь кислоты и углеводорода разделяется на две фазы - кислоты и углеводорода - в нижней части сепаратора самоиспарения, отделенная фаза кислоты рециркулируется назад в зону х реакции первого реактора, основная часть отделенной фазы углеводорода направляется в смеситель сырьевого материала, а меньшая часть отделенной фазы углеводорода направляется в необязательный прецизионный коалесцер для дополнительного удаления мелких капель кислоты и кислых сложных эфиров в углеводородной фазе; в колонне для отгонки изобутана изобутан в углеводородной фазе выходящего потока реакции удаляется, и рециркулированный изобутан, нормальный бутан и продукт алкилирования соответственно получаются в верхней части колонны для отгонки изобутана, средней верхней части колонны для отгонки изобутана и нижней части колонны для отгонки изобутана.

В общем, целью большинства процессов алкилирования является приведение изоалканов (или ароматических веществ) и легких алкенов в непосредственный контакт с кислотным катализатором и реакция с образованием продукта алкилирования. Катализируемое кислотой алкилирование алифатических углеводородов и алкенов является хорошо известным процессом в нефтеперерабатывающей промышленности. Алкилирование согласно настоящему изобретению относится к процессу обработки изоалканов и алкенов при катализе с сильной кислотой с получением фракций с октановым числом, которое выше чем у сырьевого материала, и интервалом кипения бензина. Алкилирование, к которому относится настоящее изобретение, представляет в общем реакцию изобутана с фракцией С3-С5-алкенов и является особенно подходящим для реакции изобутана с С4-алкеном.

В процессе реакции алкилирования настоящего изобретения температура на входе первого реактора составляет от -10 до 20°С, предпочтительно от -2 до 10°С. Перепад давления реакции в зоне х реакции и в зоне у реакции отличается от него в зоне z реакции, перепады давления реакции в зоне х реакции и в зоне у реакции контролируются на уровне 0,05-0,5 МПа, предпочтительно 0,1-0,3 МПа, и перепад давления реакции в зоне z реакции контролируются на уровне 0,001-0,1 МПа, предпочтительно 0,002-0,05 МПа.

Общее время перемешивания/контакта потоков реакции в зоне х реакции и зоне у реакции составляет 0,01-10 секунд и предпочтительно 0,1-3 секунды. Время перемешивания, контакта и реакции в зоне z реакции составляет 0,1-15 минут, предпочтительно 0,5-5 минут. В процессе реакции алкилирования объемное отношение кислоты к углеводороду составляет 0,8-1,5:1, предпочтительно 0,85-1,2:1, более предпочтительно 0,9-1,1:1.

Жидкая кислота предпочтительно представляет концентрированную серную кислоту или смешанную кислоту, главным образом концентрированную серную кислоту, и более предпочтительно концентрированную серную кислоту с концентрацией 90%-99,2% или смешанную кислоту, содержащую главным образом концентрированную серную кислоту. Здесь концентрированная серная кислота относится к смеси серной кислоты и воды, а смешанная кислота, содержащая главным образом концентрированную серную кислоту, относится к смеси серной кислоты и других неорганических кислот (например, соляной кислоты, азотной кислоты, фосфорной кислоты и пр.) или органических кислот (например, сульфоновой кислоты, трифторметансульфоновой кислоты и пр.), в которой концентрация серной кислоты составляет более 50 масс. %, или смеси серной кислоты, воды и других неорганических кислот (например, соляной кислоты, азотной кислоты, фосфорной кислоты и пр.) или органических кислот (например, сульфоновой кислоты, трифторметансульфоновой кислоты и пр.), в которой концентрация серной кислоты составляет более 50 масс. %.

Катализатор на основе жидкой кислоты предпочтительно также содержит вспомогательное средство. Добавление вспомогательного средства усиливает растворимость изоалкана в жидкой кислоте, ускоряет реакцию переноса водорода и ускоряет макроскопическую скорость реакции алкилирования, при этом улучшая степень превращения реакции и селективность к продукту реакции.

Вспомогательное средство представляет сложный эфир сернистой кислоты с низким содержанием углерода или сложный эфир серной кислоты с низким содержанием углерода (причем с низким содержанием углерода относится к С1-С6-алкилу), и предпочтительно вспомогательное средство выбирают из этилсульфата, про пил сульфита, пропил сульфита, бутилсульфата, гексилсульфата, их смесей. Более предпочтительно вспомогательное средство представляет собой смесь бутилсульфата и гексилсульфата в массовом отношении 1:(0,5-2). Дополнительное количество вспомогательного средства представляет 0,001-0,1 масс. %, предпочтительно 0,01-0,05 масс. % алкенового сырья. Вспомогательное средство можно добавлять в реактор независимо или можно добавлять в реактор после смешивания с жидкой кислотой.

Процесс реакции алкилирования настоящего изобретения также предусматривает, что часть С4-алканов в смеси кислоты и углеводородов, полученной из выпускного отверстия n-ого реактора, испаряется под 0,005-0,18 МПа, и тепло реакции отводится; отделенные компоненты газовой фазы сжимаются и охлаждаются с получением хладагента изобутан, остальная смесь кислоты и углеводородов разделяется на две фазы - кислоты и углеводородов - в нижней части испарительного сепаратора, отделенная фаза кислоты рециркулируется назад в зону х реакции первого реактора, основная часть компонентов отделенной фазы углеводорода смешивается с сырьевым материалом реакции алкилирования, а меньшая часть компонентов из отделенной фазы углеводорода направляется в необязательный прецизионный коалесцер установки очистки выходящего потока реакции для дальнейшего удаления небольших капель кислоты и кислых сложных эфиров.

Выпускное отверстие для фазы кислоты реакции устанавливают ниже нормального уровня контроля жидкости в сепараторе самоиспарения и нижней части испарительного сепаратора, а выпускное отверстие для фазы углеводорода предпочтительно находится в средней верхней части уровня жидкости и соединено с предварительным сепаратором кислоты и углеводорода посредством линии отведения отделенной фазы углеводорода. Фаза кислоты из нижней части сепаратора самоиспарения направляется в зону х реакции первого реактора посредством насоса рециркулированной кислоты и посредством трубопровода рециркулированной кислоты.

Газообразный компонент из сепаратора самоиспарения сжимается компрессором и конденсируется, а затем направляется в смеситель сырьевого материала. Внутренний элемент для коалесценции расположен в верхней части сепаратора самоиспарения для обеспечения места для испарения бутана и отделения продукта реакции от фазы кислоты, и гомогенизатор фаз кислоты и углеводорода расположен в нижней части сепаратора самоиспарения для обеспечения стабильной работы устройства.

Фазу кислоты из нижней части предварительного сепаратора кислоты и углеводорода рециркулируют во впускное отверстие насоса рециркулированной кислоты и, наконец, направляют в установку для проведения реакции алкилирования. Повышают давление основной части фазы углеводорода, полученной объединением из средней верхней части предварительного сепаратора кислоты и углеводорода, при помощи насоса рециркулированного углеводорода и направляют по линии сырья реакции для разбавления сырьевого материала реакции и контроля температуры сырьевого материала реакции. Меньшую часть фазы углеводорода, полученной из верхней части предварительного сепаратора кислоты и углеводорода, направляют в колонну для отгонки изобутана посредством одного или нескольких прецизионных коалесцеров. Газофазный изобутан, отделенный из верхней части колонны для отгонки изобутана, конденсируют, а затем используют в качестве рециркулированного изобутана; нормальный бутан отводят из средней верхней части колонны для отгонки изобутана, а продукт алкилирования отводят из нижней части колонны для отгонки изобутана.

В настоящем изобретении давление представляет избыточное давление.

В настоящем изобретении n и m, которые описывают число зон реакции, являются целыми числами.

В настоящем изобретении термины, указывающие положения, такие как верхняя часть (колонны), средняя верхняя часть (колонны), нижняя часть (колонны); верхняя часть сепаратора самоиспарения, нижняя часть сепаратора самоиспарения; нижняя часть предварительного сепаратора кислоты и углеводорода, средняя верхняя часть предварительного сепаратора кислоты и углеводорода и верхняя часть предварительного сепаратора кислоты и углеводорода; средняя верхняя часть уровня жидкости и пр., имеют обычные значения, понимаемые специалистом в данной области, и, например, эти термины описываются в порядке сверху вниз. В общем, в диапазоне длины снизу вверх средняя верхняя часть означает часть от 50% до 90%, верхняя часть означает часть от 60% до 100%, а нижняя часть означает часть от 0% до 40%; следует отметить, однако, что технические решения настоящего изобретения могут или не могут быть ограничены этими диапазонами.

Согласно характеристикам быстрой реакции алкенов и медленной реакции переноса водорода в катализируемой жидкой кислотой реакции изоалкана и алкена настоящее изобретение усиливает интенсивность дисперсирования в эмульсии кислоты и углеводорода во время начальной реакции алкена в зонах х и у реакции, ускоряет реакцию переноса водорода в зоне z реакции, ускоряет макроскопическую скорость реакции алкилирования и подавляет побочные реакции алкилирования, таким образом при условии обеспечения того, что продукт после реакции имеет высокое октановое число, снижая степень циркуляции изобутана в потоках подачи, снижая потребление энергии устройства и имея очень хорошую промышленную применимость.

Устройство и процесс реакции алкилирования настоящего изобретения будут описаны подробно со ссылкой на приложенные фигуры, но настоящее изобретение не ограничено ими.

В примерах смешанный газ с С4-алканом, полученный после этерификации с получением МТВЕ, использовали в качестве сырьевого материала реакции алкилирования, содержащего алкен (т.е. С4-сжиженный газ), и смешанный сырьевой материал содержит следующие компоненты в массовых процентах: пропан 0,098%, изобутан 39,36%, н-бутан 13,51%, изобутен 1,39%, 1-бутен 14,70%, цис-бутилен 14,92%, транс-бутилен 16,0% и пентан 0,022%. В следующих примерах диаметр по Заутеру использовали в качестве среднего диаметра капель.

Пример 1

Этот пример показывает процесс алкилирования и устройство, использующие концентрированную серную кислоту в качестве катализатора алкилирования.

Реакцию алкилирования проводили в трех последовательных реакторах, схема установки показана на фиг. 1. Три зоны х, у и z реакции располагались в первом реакторе: причем внутренний диаметр зоны х реакции составлял 40 мм, использовали статический компонент для возмущения потока типа Kenics; внутренний диаметр зоны у реакции составлял 25 мм, и использовали статический компонент для возмущения потока типа SV; внутренний диаметр зоны z реакции составлял 100 мм, и использовали статический компонент для возмущения потока типа SX; второй реактор и третий реактор не имели разделенную зону реакции и имели внутренние диаметры 50 мм. При условии, что температура среды составляла 2°С, а расход рециркулированной кислоты составлял 1,2 м3/ч, интенсивности перемешивания зоны х реакции, зоны у реакции и зоны z реакции составляли 275 мкм, 98 мкм и 1558 мкм, соответственно, что проверено как средний диаметр капель.

Катализатор алкилирования - концентрированную серную кислоту (концентрация: 98,5%, то же ниже) и рециркулированную кислоту перекачивали в канал основного потока зоны х реакции первого реактора посредством насоса рециркулированной кислоты; рециркулированный углеводород возвращали в смеситель сырьевого материала посредством насоса рециркулированного углеводорода и полностью смешивали с сырьевым материалом реакции алкилирования, хладагентом изобутан и рециркулированным изобутаном, мольное отношение алкана к алкену составляло 50:1, а потом полученную смесь направляли в зону х реакции первого реактора, и температура первого реактора составляла 2°С. Смешанный поток находился в зоне х реакции и зоне у реакции первого реактора в течение всего 2 секунд, чтобы обеспечить, что алкен в сырье полностью реагировал; и поток реакции находился в зоне z реакции в течение 1,5 минут для реакции и затем проходил через второй реактор и третий реактор, сбрасывали давление выходящего потока реакции из третьего реактора и направляли в сепаратор самоиспарения, и часть бутана, испарившегося в сепараторе самоиспарения, испарялась для своевременного отвода тепла реакции. Основную часть фазы кислоты, отделенную из сепаратора самоиспарения, перекачивали назад в канал основного потока зоны х реакции первого реактора. Компонент газовой фазы (главным образом изобутан) из верхней части сепаратора самоиспарения сжимали и конденсировали для использования в качестве рециркулированного изобутана. Давление испарительного сепаратора контролировали на уровне приблизительно 0,025 МПа, и фазу углеводорода, выделенную из сепаратора самоиспарения, направляли в предварительный сепаратор кислоты и углеводорода. Фазу кислоты из нижней части предварительного сепаратора кислоты и углеводорода возвращали в зону х реакции первого реактора, и основную часть фазы углеводорода из средней верхней части предварительного сепаратора кислоты и углеводорода возвращали в смеситель сырьевого материала. Меньшую часть фазы углеводорода, выделенной из верхней части предварительного сепаратора кислоты и углеводорода, подвергали дополнительной прецизионной коалесценции, а затем направляли в колонну для отгонки изобутана для получения рециркулированного изобутана и продукта алкилирования, соответственно.

Продукт реакции алкилирования дистиллировали для удаления С4-компонентов, и полученное масло алкилирования имело температуру конца перегонки 195°С, значение RON (октановое число по исследовательскому методу) 96,5 и значение MON (октановое число по моторному методу) 93,1.

Сравнительный пример 1

Этот сравнительный пример показывает процесс алкилирования и устройство, использующие концентрированную серную кислоту в качестве катализатора алкилирования.

Такую же процедуру проводили, что и в примере 1, за исключением внутреннего диаметра зоны у реакции и компонента для возмущения потока.

Внутренний диаметр зоны у реакции составлял 40 мм, и использовали статический компонент для возмущения потока типа Kenics.

Интенсивности перемешивания зоны х реакции, зоны у реакции и зоны z реакции составляли 275 мкм, 275 мкм и 1558 мкм, соответственно, что проверено по среднему диаметру капель, а именно, одинаковую интенсивность перемешивания использовали в зоне х реакции и зоне у реакции.

Продукт реакции алкилирования дистиллировали для удаления С4-компонентов, и полученное масло алкилирования имело температуру конца перегонки 198°С, значение RON (октановое число по исследовательскому методу) 95,5 и значение MON (октановое число по моторному методу) 92,2.

Сравнительный пример 2

Этот сравнительный пример показывает процесс алкилирования и устройство, использующие концентрированную серную кислоту в качестве катализатора алкилирования.

Такую же процедуру проводили, что и в примере 1, за исключением того, что интенсивность перемешивания зоны у реакции была меньше, чем интенсивность перемешивания зоны х реакции.

Внутренний диаметр зоны у реакции составлял 45 мм, и использовали статический компонент для возмущения потока типа Kenics. Интенсивности перемешивания зоны х реакции, зоны у реакции и зоны z реакции составляли 275 мкм, 325 мкм и 1558 мкм, соответственно, что проверено по среднему диаметру капель.

Продукт реакции алкилирования дистиллировали для удаления С4-компонентов, и полученное масло алкилирования имело температуру конца перегонки 199°С, значение RON 95,0 и значение MON 92,0.

Сравнительный пример 3

Этот сравнительный пример показывает процесс алкилирования и устройство, использующие концентрированную серную кислоту в качестве катализатора алкилирования.

Такую же процедуру проводили, что и в примере 1, за исключением того, что не обеспечивали внутренний компонент для возмущения потока в зоне z реакции.

Интенсивности перемешивания зоны х реакции и зоны у реакции составляли 275 мкм и 98 мкм, соответственно, что проверено по среднему диаметру капель.

Продукт реакции алкилирования дистиллировали для удаления С4-компонентов, и полученное масло алкилирования имело температуру конца перегонки 198°С, значение RON 95,6 и значение MON 92,3.

Сравнительный пример 4

Этот сравнительный пример показывает процесс алкилирования и устройство, использующие концентрированную серную кислоту в качестве катализатора алкилирования.

Такую же процедуру проводили, что и в примере 1, за исключением того, что внутренний компонент для возмущения потока обеспечивали в зоне z реакции, но интенсивность перемешивания зоны z реакции была больше, чем интенсивность перемешивания зоны х реакции.

Внутренний диаметр зоны у реакции составлял 40 мм, и использовали статический компонент для возмущения потока типа SX. Интенсивности перемешивания зоны х реакции, зоны у реакции и зоны z реакции составляли 275 мкм, 98 мкм и 210 мкм, соответственно, что проверено по среднему диаметру капель.

Продукт реакции алкилирования дистиллировали для удаления С4-компонентов, и полученное масло алкилирования имело температуру конца перегонки 197°С, значение RON 95,7 и значение MON 92,5.

Пример 2

Этот пример показывает процесс алкилирования и устройство, использующие концентрированную серную кислоту в качестве катализатора алкилирования.

Реакцию алкилирования проводили в трех реакторах, соединенных последовательно, три реактора были соединены N-образно, и зоны х, у и z реакции располагались в каждом из трех реакторов (принципиальная схема конструкции реактора показана на фиг. 2, а принципиальная схема системы для проведения реакции показана на фиг. 3).

Внутренний диаметр зоны х реакции каждого реактора составлял 40 мм, и использовали статичный компонент для возмущения потока типа SK;

внутренний диаметр зоны у реакции каждого реактора составлял 25 мм, и использовали статичный компонент для возмущения потока типа Toray Hi-Type;

внутренний диаметр зоны z реакции каждого реактора составлял 100 мм, и использовали статичный компонент для возмущения потока типа SL;

при условии, что температура на входе в первый реактор составляла -1,0°С, а расход рециркулированной кислоты составлял 1,2 м3/ч, интенсивности перемешивания зоны х реакции, зоны у реакции и зоны z реакции каждого реактора составляли 175 мкм, 88 мкм и 1228 мкм, соответственно, что проверено по среднему диаметру капель.

Катализатор алкилирования - концентрированную серную кислоту и рециркулированную кислоту перекачивали в канал основного потока зоны х реакции первого реактора посредством насоса рециркулированной кислоты и смешивали с сырьевым материалом реакции, температура на входе составляла -1,0°С, фазы кислоты и углеводорода в зоне х реакции и зоне у реакции первого реактора подвергали операции интенсивного перемешивания, и смешанные материалы находились в зоне х реакции и зоне у реакции в течение 1,5 секунд для обеспечения воздействия на алкен в сырье быстрого диспергирования и реакции. Прореагировавший материал направляли в зону z реакции и оставляли на 3,0 минуты для реакции. Поток реакции последовательно протекал через второй реактор и третий реактор, и выходящий поток реакции из зоны z реакции третьего реактора направляли в сепаратор самоиспарения. Внутренний элемент для коалесценции обеспечивали в средней верхней части сепаратора самоиспарения для обеспечения места для испарения бутана и отделения продукта реакции от фазы кислоты.

Давление постепенно снижали вместе с прохождением выходящего потока реакции через наполнитель для коалесценции. Часть изобутана испаряли для своевременного отвода тепла реакции; гомогенизатор фаз кислоты и углеводорода располагался в нижней части сепаратора самоиспарения для обеспечения стабильной работы устройства. Основную часть фазы кислоты, отделенную из сепаратора самоиспарения, перекачивали назад в канал основного потока зоны х реакции первого реактора посредством насоса рециркулированной кислоты. Компонент газовой фазы (главным образом изобутан) из верхней части сепаратора самоиспарения сжимали и конденсировали для использования в качестве хладагента изобутан. Давление испарительного сепаратора контролировали на уровне приблизительно 0,02 МПа, и фазу углеводорода, выделенную из сепаратора самоиспарения, направляли в предварительный сепаратор кислоты и углеводорода. Фазу кислоты из нижней части предварительного сепаратора кислоты и углеводорода возвращали в зону х реакции первого реактора. Основную часть фазы углеводорода из средней верхней части предварительного сепаратора кислоты и углеводорода возвращали как рециркулированный углеводород в смеситель сырьевого материала. Меньшую часть фазы углеводорода, выделенной из верхней части предварительного сепаратора кислоты и углеводорода, подвергали дополнительной прецизионной коалесценции, а затем подавали в колонну для отгонки изобутана. Газофазный изобутан, выделенный из верхней части колонны для отгонки изобутана, конденсировали и затем возвращали в смеситель сырьевого материала реакции. Нормальный бутан отводили из средней верхней части колонны для отгонки изобутана, а продукт алкилирования отводили из нижней части колонны для отгонки изобутана.

Продукт реакции алкилирования дистиллировали для удаления С4-компонентов, и полученное масло алкилирования имело температуру конца перегонки 189°С, значение RON 96,8 и значение MON 93,4.

Пример 3

Этот пример показывает процесс алкилирования и устройство, использующие трифторметансульфоновую кислоту в качестве катализатора алкилирования.

Этот пример был идентичным примеру 2, т.е. реакцию алкилирования также проводили в трех реакторах, соединенных последовательно, в каждом из которых три зоны х, у и z реакции были обеспечены, за исключением того, что концентрированную серную кислоту и трифторметансульфоновую кислоту использовали в качестве катализаторов алкилирования;

внутренний диаметр зоны х реакции каждого реактора составлял 40 мм, и использовали статичный компонент для возмущения потока типа SV;

внутренний диаметр зоны у реакции каждого реактора составлял 30 мм, и использовали статичный компонент для возмущения потока типа SV;

внутренний диаметр зоны z реакции каждого реактора составлял 100 мм, и использовали статичный компонент для возмущения потока типа SK;

интенсивности перемешивания зоны х реакции, зоны у реакции и зоны z реакции каждого реактора составляли 275 мкм, 182 мкм и 1367 мкм, соответственно, что проверено по среднему диаметру капель.

Катализатор алкилирования представлял концентрированную серную кислоту и трифторметансульфоновую кислоту (концентрированная серная кислота : трифторметансульфоновую кислота = 3:1, объемное отношение).

Продукт реакции алкилирования дистиллировали для удаления С4-компонентов, и полученное масло алкилирования имело температуру конца перегонки 196°С, значение RON 96,3 и значение MON 93,0.

Примеры 4-6

Примеры 4-6 были идентичными примеру 2 касательно установок реактора перемешивания и параметров реакции, за исключением типа добавленных вспомогательных средств для катализаторов.

Этот пример был идентичным примеру 2, т.е. реакцию алкилирования также проводили в трех реакторах, соединенных последовательно, в каждом из которых три зоны х, у и z реакции были обеспечены.

Внутренний диаметр зоны х реакции каждого реактора составлял 40 мм, и использовали статичный компонент для возмущения потока типа SK;

внутренний диаметр зоны у реакции каждого реактора составлял 25 мм, и использовали статичный компонент для возмущения потока типа Toray Hi-Type;

внутренний диаметр зоны z реакции каждого реактора составлял 100 мм, и использовали статичный компонент для возмущения потока типа SL;

интенсивности перемешивания зоны х реакции, зоны у реакции и зоны z реакции каждого реактора составляли 175 мкм, 88 мкм и 1228 мкм, соответственно, что проверено по среднему диаметру капель.

Вспомогательные средства представляли бутилсульфат и гексилсульфат (массовое отношение 1:2), бутилсульфат и гексилсульфат (массовое отношение 1:1) и пропил сульфит, соответственно, вспомогательные средства составляли 0,025% алкенового сырья.

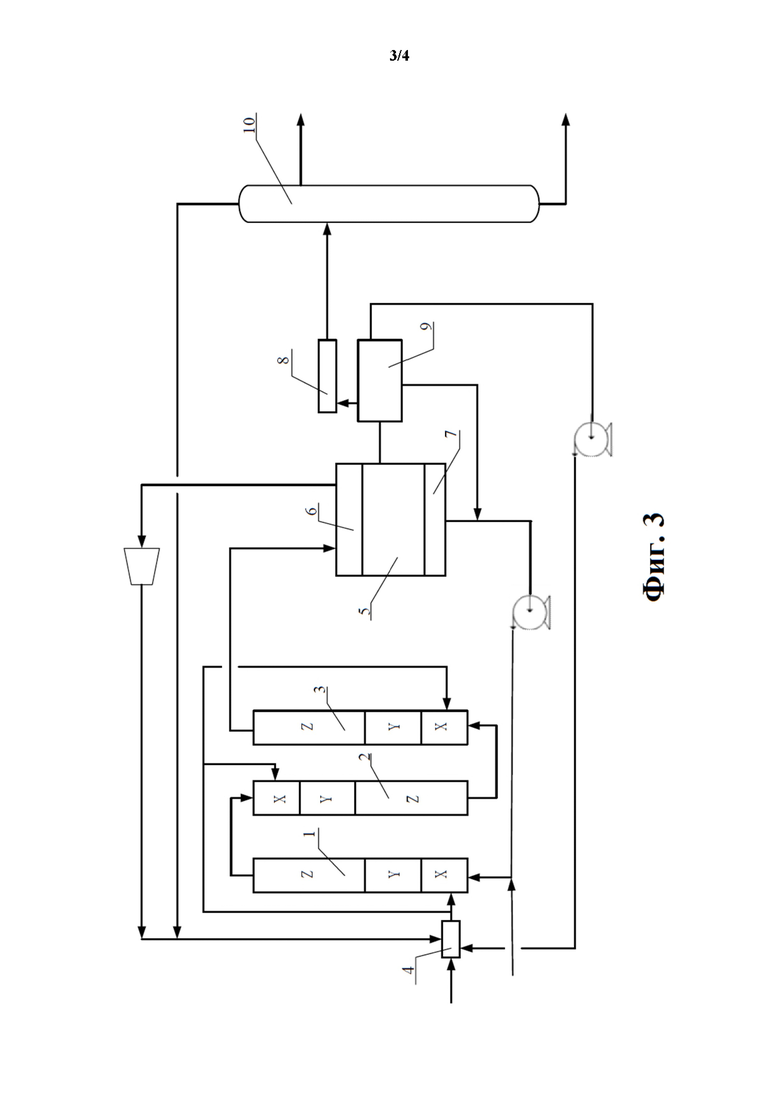

Продукты реакции алкилирования, полученные в примерах 4-6, дистиллировали для удаления С4-компонентов. Свойства полученных масел алкилирования показаны в таблице 1, тогда как свойства масла алкилирования, в котором не было вспомогательного средства, примера 2 также показаны в таблице 1.

Как можно увидеть из таблицы 1, результат реакции с использованием концентрированной серной кислоты и смеси бутилсульфата и гексилсульфата (массовое отношение 1:1) лучше, чем для концентрированной серной кислоты и смеси бутилсульфата и гексилсульфата (массовое отношение 1:2); результат реакции с использованием концентрированной серной кислоты и смеси бутилсульфата и гексилсульфата (массовое отношение 1:2) лучше, чем для концентрированной серной кислоты и вспомогательного средства пропил сульфит, и результат реакции с использованием концентрированной серной кислоты и вспомогательного средства пропилсульфит лучше, чем для концентрированной серной кислоты без добавления вспомогательного средства.

Пример 7

Этот пример показывает процесс алкилирования и устройство, использующие концентрированную серную кислоту в качестве катализатора алкилирования.

Реакцию алкилирования проводили в четырех реакторах, соединенных последовательно, четыре реактора были соединены М-образно, и три зоны х, у и z реакции были обеспечены в каждом из указанных четырех реакторов.

Внутренний диаметр зоны х реакции каждого реактора составлял 40 мм, и использовали статичный компонент для возмущения потока типа SK;

внутренний диаметр зоны у реакции каждого реактора составлял 25 мм, и использовали статичный компонент для возмущения потока типа Toray Hi-Type;

внутренний диаметр зоны z реакции каждого реактора составлял 100 мм, и использовали статичный компонент для возмущения потока типа SL;

при условии, что температура среды составляла -1,0°С, а расход рециркулированной кислоты составлял 1,2 м3/ч, интенсивности перемешивания зоны х реакции, зоны у реакции и зоны z реакции каждого реактора составляли 175 мкм, 88 мкм и 1228 мкм, соответственно, что проверено по среднему диаметру капель.

Катализатор алкилирования - концентрированную серную кислоту и рециркулированную кислоту перекачивали в канал основного потока зоны х реакции первого реактора посредством насоса рециркулированной кислоты, и смешивали с сырьевым материалом реакции, температуру реакции контролировали на уровне -1,0°С, фазы кислоты и углеводорода в зоне х реакции и зоне у реакции первого реактора подвергали операции интенсивного перемешивания, и смешанные материалы находились в зоне х реакции и зоне у реакции в течение 1,5 секунд для обеспечения воздействия на алкен в сырье быстрого диспергирования и реакции. Прореагировавший материал направляли в зону z реакции и оставляли на 3,0 минуты для реакции. Температуру реакции контролировали на уровне -1°С.Поток реакции последовательно протекал через второй реактор, третий реактор и четвертый реактор, и выходящий поток реакции из зоны z реакции четвертого реактора направляли в сепаратор самоиспарения. Внутренний элемент для коалесценции обеспечивали в средней верхней части сепаратора самоиспарения для обеспечения места для испарения бутана и отделения продукта реакции от фазы кислоты. Давление постепенно снижали вместе с прохождением выходящего потока реакции через наполнитель для коалесценции. Часть изобутана испаряли для своевременного отвода тепла реакции; гомогенизатор фаз кислоты и углеводорода располагался в нижней части сепаратора самоиспарения для обеспечения стабильной работы устройства. Основную часть фазы кислоты, отделенную из сепаратора самоиспарения, перекачивали назад в канал основного потока зоны х реакции первого реактора посредством насоса рециркулированной кислоты. Компонент газовой фазы (главным образом изобутан) из верхней части испарительного сепаратора сжимали и конденсировали для использования в качестве хладагента изобутан. Давление испарительного сепаратора контролировали на уровне приблизительно 0,02 МПа, и фазу углеводорода, выделенную из испарительного сепаратора, направляли в предварительный сепаратор кислоты и углеводорода. Фазу кислоту из нижней части предварительного сепаратора кислоты и углеводорода возвращали в зону х реакции первого реактора, и основную часть фазы углеводорода из средней верхней части предварительного сепаратора кислоты и углеводорода возвращали как рециркулированный углеводород в смеситель сырьевого материала. Меньшую часть фазы углеводорода, выделенной из верхней части предварительного сепаратора кислоты и углеводорода, подвергали дополнительной прецизионной коалесценции, а затем подавали в колонну для отгонки изобутана. Газофазовый изобутан, отделенный из верхней части колонны для отгонки изобутана, конденсировали, а затем возвращали в смеситель сырьевого материала реакции, нормальный бутан отводили из средней верхней части колонны для отгонки изобутана, а продукт алкилирования отводили из нижней части колонны для отгонки изобутана.

Продукт реакции алкилирования дистиллировали для удаления С4-компонентов, и полученное масло алкилирования имело температуру конца перегонки 188°С, значение RON 96,9 и значение MON 93,5.

Вышеуказанное описание представляет только предпочтительный вариант осуществления настоящего изобретения, но объем настоящего изобретения не ограничен им, и любые изменения или замены, которые могут легко замыслить специалисты в данной области техники в пределах технического объема настоящего изобретения, также находятся в объеме настоящего изобретения. Таким образом, объем защиты настоящего изобретения должен подпадать под объем защиты формулы изобретения.

Настоящее изобретение относится к устройству для проведения реакции алкилирования, которое характеризуется наличием n реакторов, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, как определено ниже; согласно порядку направления потоков реакции алкилирования указанные три зоны реакции представляют собой зону x реакции, зону y реакции и зону z реакции, соответственно; причем на основе интенсивности перемешивания интенсивность перемешивания зоны y реакции > интенсивности перемешивания зоны x реакции > интенсивности перемешивания зоны z реакции, где n≥1 и n≥m, причем реактор, снабженный тремя зонами реакции, имеет внутренние диаметры Rx зоны реакции для зоны x реакции, Ry зоны реакции для зоны y реакции и Rz зоны реакции для зоны z реакции, соответственно, причем Rz зоны реакции > Rx зоны реакции > Ry зоны реакции. Настоящее изобретение также обеспечивает систему для проведения реакции алкилирования, содержащую вышеуказанное устройство для проведения реакции алкилирования, и процесс катализируемой жидкой кислотой реакции алкилирования при помощи вышеуказанного устройства для проведения реакции алкилирования или вышеуказанной системы для проведения реакции алкилирования. Использование предлагаемого изобретения позволяет усилить интенсивность диспергирования в эмульсии кислоты и углеводорода во время начальной реакции алкена, интенсифицирует растворимость изоалкана в жидкой кислоте и ускоряет реакцию переноса водорода. 3 н. и 15 з.п. ф-лы, 4 ил., 1 табл., 7 пр.

1. Устройство для проведения реакции алкилирования, которое характеризуется наличием n реакторов, причем в указанных n реакторах есть m реакторов, содержащих первый реактор, который имеет три зоны реакции, как определено ниже; согласно порядку направления потоков реакции алкилирования указанные три зоны реакции представляют собой зону x реакции, зону y реакции и зону z реакции, соответственно; причем на основе интенсивности перемешивания интенсивность перемешивания зоны y реакции > интенсивности перемешивания зоны x реакции > интенсивности перемешивания зоны z реакции, где n≥1 и n≥m, причем реактор, снабженный тремя зонами реакции, имеет внутренние диаметры Rx зоны реакции для зоны x реакции, Ry зоны реакции для зоны y реакции и Rz зоны реакции для зоны z реакции, соответственно, причем Rz зоны реакции > Rx зоны реакции > Ry зоны реакции.

2. Устройство по п. 1, в котором

n равняется 2, 3, 4, 5, 6, 7, 8;

предпочтительно n равняется 3, 4, 5, 6;

более предпочтительно n равняется 3 или 4, m=2 или 3.