Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения присадок к моторному топливу путем алкилирования парафинов олефинами с использованием твердого катализатора, который регенерируют в присутствии водорода.

Предшествующий уровень техники

Алкилирование углеводородов широко применяется в нефтеперерабатывающей и нефтехимической промышленности с целью получения разнообразных ациклических и циклических углеводородных продуктов, применяемых в моторном топливе, пластиках, предшественниках детергентов и нефтехимическом сырье. Алкилирование заключается в проведении реакции между такими субстратами алкилирования, как изобутан и бензол, с таким алкилирующим агентом, как олефины С2-С22. Так, например, большие количества парафинов для высокооктанового бензина получают алкилированием изобутана бутенами. Кроме этого, ценные ароматические углеводороды, включающие кумол, этилбензол и линейные алкилароматические углеводороды С16-С22, в больших количествах получают алкилированием бензола олефинами с соответствующим числом углеродных атомов. В качестве катализатора для большинства действующих установок алкилирования используют жидкую фтористоводородную кислоту, на которую обычно ссылаются, как на HF.

На фигурах 1.4.3 и 1.4.4 в книге Handbook of Petroleum Refining Processes, под редакцией Robert A. Meyers, Second Edition, McGraw-Hill, New York, 1997, приведены технологические схемы процессов алкилирования в присутствии HF, включающие оборудование для регенерации продукта, предназначенное для выделения углеводородов из эффлюента реактора алкилирования. Длительная эксплуатация таких процессов получения моторного топлива и моющих средств показала, что использование HF является надежной и безопасной операцией. Необходимость безопасного удаления некоторых побочных продуктов, получаемых в таком процессе, обусловливает повышенную потребность в разработке технологии процесса алкилирования без использования жидкой HF в качестве катализатора. Так, например, в US-A-5672798 раскрывается алкилирование таких парафиновых углеводородов, как изобутан, такими олефиновыми углеводородами, как пропилен или бутены, в реакторе-стояке [riser-reactor], т.е. в реакторе с вертикальной трубой, реактор-стояк, с псевдоожиженным слоем твердого катализатора. Эффлюент из такого реактора-стояка содержит желаемый алкилированный продукт. Твердый катализатор отделяют и оставшуюся часть эффлюента из реактора направляют в оборудование для регенерации продукта.

В US-A-5672798 описывается ряд подходящих твердых катализаторов, содержащих кислоту Льюиса или обработанных ею, к числу которых относятся, например, широкопористый цеолит и такая кислота Льюиса, как трехфтористый бор и хлористый алюминий, широкопористое кристаллическое молекулярное сито и газообразная кислота Льюиса, кристаллический переходный оксид алюминия, обработанный кислотой Льюиса, промытый кислотой оксид кремния, обработанный пентафторидом сурьмы, и тугоплавкий неорганический оксид, импрегнированный одновалентным катионом, связанные поверхностные гидроксильные группы которого, по меньшей мере, частично прореагировали с фторидом, хлоридом или бромидом металла, используемым в реакции Фриделя-Крафтса. К недостаткам таких катализаторов можно отнести небольшие, но существенные скорости потери галогена при их использовании в условиях промышленных реакторов алкилирования. Постепенное удаление галогена приводит к изменению состава продукта и требует периодического пополнения содержания галогена в катализаторе. В некоторой степени потеря галогена является следствием его удаления с активных центров катализатора под действием изобутана, а также отложением тяжелых соединений на каталитически активных центрах. Используемый термин «тяжелые соединения» относится к молекулам с числом углеродных атомов, которое, по меньшей мере, на один углеродный атом выше, чем наибольшее число углеводородных атомов в молекулах, присутствие которых в алкилате является желательным.

Помимо потери галогена такие катализаторы демонстрируют нежелательно высокую скорость дезактивации при их использовании в промышленных условиях. Быстрое изменение активности предопределяет изменение состава продукта и требует периодической регенерации катализатора. Такая периодическая регенерация обычно достигается путем удаления дезактивированного катализатора из реакционной зоны, реактивации катализатора в отдельной зоне и возвращения реактивированного катализатора в зону реакции. В некоторой степени дезактивация может быть вызвана отложение тяжелых соединений на активных центрах катализатора. В US-A-5672798 описывается удаление отложений тяжелых углеводородов и, по меньшей мере, частичное восстановление активности катализатора путем его контактирования в ходе процесса с водородом с использованием двух отдельных и одновременных видов регенерации: мягкой жидкофазной промывки и горячего парофазного отпаривания. Отпаривание горячим паром заключается в контактировании катализатора с паровой фазой газового потока, обычно при температуре выше той, что используется в зоне алкилирования. Поскольку газовый поток содержит водород и контактирование осуществляется при повышенной температуре, отпаривание горячим паром также называют «водородной десорбцией» или «жесткой регенерацией». В US-A-5672798 также отмечается, что присутствие изобутана в газовом потоке обеспечивает желательное увеличение теплоемкости газа и тем самым повышает скорость нагрева катализатора. В результате такого отпаривания смесью водород-изобутан происходит удаление жидких углеводородов и отложений тяжелых соединений с поверхности катализатора и образование паровой фазы потока эффлюента из зоны регенерации, который подвергается конденсации и отделению, обеспечивая подачу регенерированных жидкостей в оборудование для регенерации продуктов и рециркуляцию водорода в зону жесткой регенерации.

В US-A-5310713 и US-A-5672798 описывается мягкая жидкофазная промывка катализатора предпочтительно с помощью субстрата алкилирования (например, изобутана). Такая промывка обычно осуществляется при более низкой температуре, чем жесткая регенерация, и такую операцию часто называют «мягкой регенерацией». В US-A-5310713 и US-A-5672798 описывается операция растворения водорода до его стехиометрически требуемого содержания в жидкофазном потоке в результате регулируемого добавления водорода. Для расчета стехиометрических условий в указанных патентах используется лабораторный анализ катализатора на определение количества отложений тяжелых углеводородов, исходя из предположения, что тяжелые углеводородные отложения состоят из моноолефиновых октенов. Часть такого водорода химически потребляется на насыщение ненасыщенных углеводородов на поверхности катализатора. В результате мягкой регенерации образуется реактивированный катализатор и жидкий эффлюент. Эффлюент со стадии мягкой регенерации обычно содержит водород в количестве до его точки насыщения.

Зоны жесткой и мягкой регенерации обычно содержат избыток водорода относительно того количества, которое реагирует с отложениями тяжелых углеводородов в рассматриваемой зоне. Водород, содержащийся в эффлюентах из таких зон, все еще может использоваться для регенерации катализатора. В связи с этим необходима разработка методов регенерации и рециркуляции водорода, присутствующего в эффлюентах из зоны регенерации.

Краткое содержание изобретения

Настоящее изобретение представляет собой способ алкилирования парафинов олефинами с использованием твердого катализатора и зоны регенерации катализатора, в котором поток, выходящий из реактора алкилирования, подается в зону фракционирования алкилата, а водородсодержащий поток со стадии регенерации проходит в зону фракционирования водорода. Непрореагировавшее сырье или галогенсодержащие вещества рециркулируют из зоны фракционирования алкилата в реактор алкилирования с целью сохранения содержания галогена в катализаторе, находящемся в реакторе алкилирования. В тоже время зона фракционирования водорода обеспечивает рециркуляцию молекулярного водорода в зону регенерации с целью реактивации катализатора. Зона фракционирования водорода препятствует смешиванию молекулярного водорода с эффлюентом из реактора и его поступлению в зону фракционирования алкилата, вследствие чего предотвращается рецикл водорода в реактор алкилирования. В соответствие с одним из воплощений изобретения в результате отделения молекулярного водорода в потоке со стадии регенерации от эффлюента из реактора в зоне фракционирования алкилата может создаваться рециркулирующий поток, содержащий непрореагировавшее парафиновое сырье или галогенсодержащие вещества при практическом отсутствии молекулярного водорода, т.е. содержащий менее 500 массовых ч./млн молекулярного водорода. Таким образом, зона фракционирования водорода обеспечивает максимальное использование молекулярного водорода на регенерацию и минимизирует попадание молекулярного водорода в реактор алкилирования.

Согласно US-A-5672798 поток со стадии мягкой регенерации, как и со стадии жесткой регенерации, не подается в зону фракционирования водорода, вследствие чего олефиновый алкилирующий агент используется весьма неэффективно. В соответствие с US-A-5672798 эффлюент со стадии мягкой регенерации объединяют с эффлюентом из реактора-стояка, и объединенные отходящие потоки подают в оборудование для регенерации продукта, при этом происходит неизбежное смешивание хлористого водорода, содержащегося в потоке из реактора-стояка, с молекулярным водородом, содержащимся в эффлюенте со стадии регенерации. Поскольку в условиях промышленного фракционирования молекулярный водород и хлористый водород обладают достаточно близкой летучестью, их трудно разделить в изостриппере, вследствие чего поток, выходящий сверху изостриппера, обычно содержит как молекулярный водород, так и хлористый водород. Вследствие этого рециркуляция верхнего потока на вход в реактор-стояк с целью пополнения содержания хлорида в катализаторе также обеспечивает рецикл молекулярного водорода на вход в реактор-стояк. Введение молекулярного водорода в позицию, в которой присутствует непрореагировавший олефин, ухудшает эксплуатационные показатели процесса алкилирования из-за возможности насыщения олефина молекулярным водородом, что приводит к потери его эффективности в качестве алкилирующего агента. В отличие от этого способ настоящего изобретения препятствует попаданию молекулярного водорода в зону фракционирования алкилата и способствует регенерации и рециркуляции молекулярного водорода, содержащегося в потоках, отходящих со стадий мягкой и/или жесткой регенерации, с целью эффективного использования алкилирующего агента. В соответствие с US-A-5672798 эффлюент со стадии жесткой регенерации подается в парожидкостной сепаратор, жидкая фаза тяжелых углеводородов отделяется от паровой фазы и жидкую фазу подают в традиционное оборудование для регенерации продукта. Однако в настоящем изобретении учитывается, что значительная часть молекулярного водорода, поступающего в парожидкостной сепаратор с отходящим потоком со стадии жесткой регенерации, выходит из него с жидкой, а не с паровой фазой, вследствие чего исключается попадание значительных и недопустимых количеств молекулярного водорода в изостриппер и далее в реактор-стояк.

Кроме этого, настоящее изобретение обеспечивает уменьшение капитальных и эксплуатационных затрат на изостриппер не только в результате предотвращения смешивания в нем молекулярного водорода и хлористого водорода, но также молекулярного водорода и субстрата алкилирования (например, изобутана). Общепринятый ввод изобутана в стехиометрическом избытке обычно приводит к его попаданию в эффлюент реакции алкилирования, вследствие чего с помощью изостриппера изобутан рециркулируют в зону реакции алкилирования. Отделение молекулярного водорода, подаваемого в изостриппер, от хлористого водорода и изобутана требует значительного увеличения числа тарелок изостриппера, особенно в его верхней секции, а также значительного увеличения мощности рибойлера. Согласно настоящему изобретению в результате использования зоны фракционирования водорода удается избежать расходов, связанных с использованием дополнительных тарелок и дополнительного нагревательного оборудования.

Основной целью настоящего изобретения является алкилирование парафинов олефинами с использованием способного к регенерации твердого катализатора, причем в этом процессе водород эффективно используется для регенерации, и исключаются любые нежелательные реакции водорода с олефинами. Настоящее изобретение хорошо адаптировано к процессам, проводимым с использованием твердого катализатора, в которых присутствие галогена обеспечивает сохранение эксплуатационных характеристик катализатора, поскольку в рассматриваемом изобретении может осуществляться рециркуляция галогенов с целью сохранения их содержания в катализаторе.

Таким образом, в соответствие с широким воплощением настоящее изобретение относится к процессу алкилирования, заключающемуся в пропускании первого сырьевого потока, содержащего парафиновый субстрат алкилирования и второго сырьевого потока, содержащего олефиновый алкилирующий агент, через зону реакции алкилирования. В зоне реакции алкилирования поддерживаются такие условия алкилирования, которые обеспечивают протекание реакции между парафиновым субстратом алкилирования и олефиновым алкилирующим агентом в присутствии твердого катализатора с образованием алкилата. Кроме этого, условия алкилирования обеспечивают отложение тяжелых соединений на поверхности твердого катализатора в зоне реакции алкилирования. Эффлюент реакции алкилирования, содержащий алкилат и парафиновый субстрат алкилирования, выводится из зоны реакции алкилирования. Первый поток катализатора, состоящий из твердого катализатора с отложением тяжелых соединений, также выводится из зоны реакции алкилирования. По меньшей мере, часть первого потока катализатора пропускается через зону первой регенерации. Твердый катализатор, поверхность которого покрыта тяжелыми соединениями, контактирует с молекулярным водородом в зоне первой регенерации при условиях первой регенерации, выбранных таким образом, чтобы обеспечить удаление, по меньшей мере, части тяжелых соединения с поверхности твердого катализатора с отложениями тяжелых соединений и, по меньшей мере, частично регенерировать твердый катализатор, на поверхности которого имеются отложения тяжелых соединений. Второй поток катализатора, содержащий, по меньшей мере, частично регенерированный твердый катализатор, выводится из зоны первой регенерации. По меньшей мере, часть второго потока катализатора подается в зону реакции алкилирования. Поток, отходящий с первой регенерации, содержащий молекулярный водород и тяжелые соединения, выводится из зоны первой регенерации. По меньшей мере, часть эффлюента первой регенерации подается в зону фракционирования водорода. Из зоны фракционирования водорода регенерируется обогащенный водородом поток, имеющий первую концентрацию молекулярного водорода. Поток, обедненный водородом, содержащий тяжелые соединения и имеющий вторую концентрацию молекулярного водорода, которая ниже первой концентрации молекулярного водорода, также выводится из зоны фракционирования водорода. По меньшей мере, часть потока, обогащенного водородом, подается в зону первой регенерации. По меньшей мере, часть эффлюента реакции алкилирования и, по меньшей мере, часть потока, обедненного водородом, пропускаются через зону фракционирования алкилата. Рециркулирующий поток, содержащий парафиновый субстрат алкилирования, выводится из зоны фракционирования алкилата. Первый сырьевой поток формируется, по меньшей мере, из части рециркулирующего потока. Алкилат регенерируется из зоны фракционирования алкилата.

Краткое описание чертежей

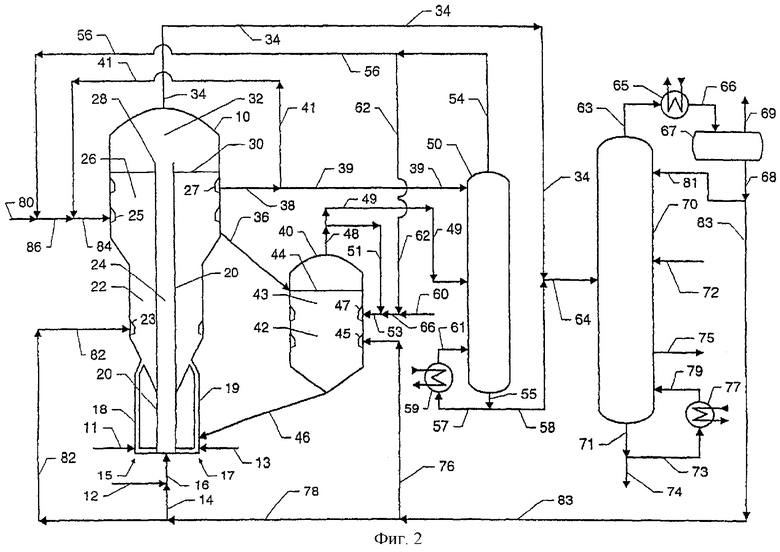

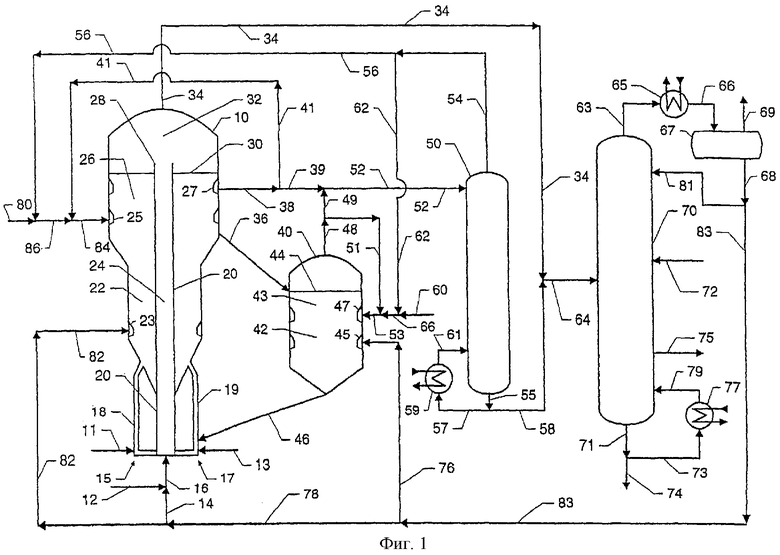

На фигурах 1-2 изображены технологические схемы двух воплощений настоящего изобретения.

Подробное описание изобретения

Сырьем для способа настоящего изобретения служит субстрат алкилирования и алкилирующий агент. Субстратом алкилирования может служить практически любой углеводород, являющийся легко текучим жидкофазным материалом, способным алкилироваться в присутствии твердого катализатора при условиях, используемых в реакторе алкилирования. Субстратом алкилирования может служить ароматический углеводород, если целью является получение таких химических веществ, как эталбензол и кумол, или получение линейных алкилбензолов, которые подвергают сульфированию с образованием детергентов. Хотя бензол является наиболее интересным ароматическим объектом, также могут использоваться алкилзамещенные бензолы, главным образом системы с конденсироваными кольцами, и их алкилированные производные. Примерами таких ароматических соединений могут служить толуол, этилбензол, пропилбензол, и т.п.; ксилол, мезитилен, метилэтилбензол, и т.п.; нафталин, антрацен, фенантрен, метилнафталин, диметилнафталин и тетралин. Можно использовать более одного ароматического соединения. С другой стороны, если целью является получение моторных топлив, то субстратом алкилирования может служить парафиновый углеводород, например разветвленный парафин, содержащий 4-6 углеродных атомов. Примерами подходящих парафиновых углеводородов могут служить 2-метилпропан (обычно называемый изобутаном), 2-метилбутан (или изопентан), 2,3-диметилбутан, 2-метилпентан, и 3-метилпентан.

Субстрат алкилирования подвергают алкилированию алкилирующим агентом. В том случае, когда целью является получение таких химических веществ, как этилбензол или кумол, или получение моторных топлив, алкилирующий агент обычно представляет собой олефиновый углеводород, содержащий 2-6 углеродных атомов. Примеры таких олефинов включают этилен, пропилен, 1-бутен, цис-2-бутен, тран-2-бутен и изобутен. Однако для получения линейных алкилобензолов в качестве алкилирующего агента может использоваться олефиновый углеводород, содержащий 2-20 углеродных атомов, обычно 10-15 углеродных атомов. Можно использовать несколько олефинов. Алкилирующий агент может выбираться из различных соединений, отличных от олефинов, например из одноатомных спиртов. Подходящим спиртами являются этанол и метанол. Так, например, в литературе широко распространено описание применения метанола для метилирования бензола и толуола.

Рассматриваемый способ может осуществляться с использованием любого твердого, т.е. гетерогенного катализатора, который обладает стабильностью и проявляет требуемую активность и селективность в желаемой реакции в условиях, обеспечивающих в реакторе алкилирования поддержание реагентов в жидкой фазе. Кроме этого, такой катализатор должен обладать способностью к алкилированию субстрата алкилирования алкилирующим агентом и при этом обеспечивать образование потока, отходящего из реактора, который содержит не только алкилат, но и описанные ниже галогенсодержащие вещества. К катализаторам, удовлетворяющим таким требованиям», относятся катализаторы, содержащие галогенид, и катализаторы, промотированные галоидными соединениями. Однако следует иметь ввиду, что индивидуальные катализаторы указанных типов необязательно эквиваленты по их каталитической способности к алкилированию данного субстрата алкилирования данным алкилирующим агентом.

Настоящее изобретение применимо к большому числу процессов алкилирования углеводородов. Однако наиболее широко используемым в практике процессом алкилирования углеводородов, к которому адаптировано настоящее изобретение, является процесс алкилирования моторных топлив. В связи с этим, обсуждение изобретения, изложенного в настоящей заявке, сфокусировано на его применении в отношении каталитической системы для алкилирования моторных топлив. Подразумевается, что такое обсуждение не ограничивает область изобретения, указанную в формуле изобретения.

Для производства алкилированных моторных топлив предложено большое число катализаторов, включающих нецеолитные катализаторы и различные цеолитные катализаторы. Подходящими нецеолитными катализаторами являются сульфатированный оксид циркония и вольфрамированный оксид циркония. В качестве подходящих цеолитных катализаторов, например, в US-A-438416 описывается использование широкопористого цеолита и кислоты Льюиса. Упомянутые цеолиты включают ZSM-4, ZSM-3, фожазиты, включая цеолит Y, и морденит. В качестве кислоты Льюиса в рассматриваемой ссылке упомянуты трехфтористый бор и хлористый алюминий. До некоторой степени аналогичная каталитическая система, включающая широкопористое кристаллическое молекулярное сито, например столбовидный силикат, или алюмофосфат, либо алюмосиликатофосфат совместно с газообразной кислотой Льюиса, раскрыта в USA-4935577. В US-A-5157200 описывается катализатор, содержащий кристаллический переходный оксид алюминия, предпочтительно эта- или гамма-оксид алюминия, обработанный кислотой Льюиса в безводных условиях. В US-A-5157196 описывается суспендированный твердый катализатор, причем предпочтительный катализатор такого типа представляет собой промытый кислотой оксид кремния, обработанный пентафторидом сурьмы. В двух приведенных выше ссылках описывается ряд известных гетерогенных катализаторов алкилирования парафинов.

Предпочтительный катализатор алкилирования парафинов включает тугоплавкий неорганический оксид, пропитанный одновалентным катионом, в особенности катионом щелочного или щелочноземельного металла, связанные с поверхностью гидроксильные группы которого, по меньшей мере, частично подвергнуты химическому взаимодействию с галогенидом металла Фриделя-Крафтса. Аналоги таких катализаторов без катионов металла раскрыты в US-A-2999074 и 3318820, в которых также описаны методики получения предпочтительных катализаторов. Предпочтительным огнеупорным оксидом является оксид алюминия с площадью поверхности более 50 м2/г, однако предусматривается использование других оксидов, например оксида титана, оксида циркония, оксида кремния, оксида бора и фосфата алюминия. Предпочтительный катализатор также содержит металлический компонент, активный в отношении гидрирования олефина, нанесенный на неорганический оксид до реакции поверхностно связанных гидроксильных групп с галогенидами металла. Такой металл может выбираться из группы, состоящей из никеля, платины, палладия и рутения, причем первые три металла являются предпочтительными. Катализатор содержит один или более одновалентных катионов металла или щелочноземельного металла, выбранных из группы, состоящей из лития, натрия, калия, цезия, серебра, меди, бериллия, магния, кальция и бария. После нанесения таких металлов и контролируемого прокаливания полученной системы проводят реакцию композита с галогенидом металла Фриделя-Крафтса. В качестве металла может использоваться алюминий, цирконий, олово, тантал, галлий, сурьма или бор. Походящими галогенидами служат фториды, хлориды или бромиды.

В US-A-4489214 (J.R. Butler et al.) описано использование силикатов в качестве катализаторов алкилирования для производства моноалкибензолов и их используют для метилирования толуола с получением пара-ксилола в US-A-4444989 (F.E.Herkes). В US- А-3751506 описывается использование цеолитов ZSM-5 для алкилирования ароматических соединений. ZSM-5 цеолиты, обработанные одним или более соединениями или элементами для улучшения их селективности в пара-селективном алкилировании ароматических углеводородов, описаны в US-A-4420418. Использование цеолита L, цеолита омега и цеолита бета в качестве катализаторов селективного алкилирования бензола описано в US-A-4301316. Применение ряда природных и синтетических цеолитов, включающих клиноптилолит и цеолит Y, в качестве катализаторов алкилирования описано в US-A-3251897.

Катализатор может иметь любую форму и размер, обеспечивающие твердый легкотекучий катализатор как в сухом, так и во влажном состоянии, способный легко сжижаться при умеренных скоростях потока жидкости, используемых в таком транспортном реакторе, как реактор-стояк. Такие катализаторы могут использоваться в виде мелких частиц нерегулярной формы или частиц однородной формы. Предпочтительно использовать катализатор в виде «микросфер» со средним диаметром 0,1-2,0 мм и более предпочтительно менее 1,0 мм.

Обычно катализатор применяют в транспортном реакторе. Транспортные реакторы широко используются для переработки углеводородов. В транспортном реакторе осуществляется движение всего каталитического слоя. В этом отношении транспортный реактор может быть противопоставлен реактору с неподвижным слоем катализатора и реактору с кипящим слоем катализатора. В реакторе с неподвижным слоем катализатора частицы катализатора неподвижны, а в реакторе с кипящим слоем частицы катализатора суспендированы в жидкости, однако скорость их оседания уравновешена скоростью движущегося вверх потока жидкости, вследствие чего каталитический слой в целом является неподвижным. Хотя обычно катализатор движется через транспортный реактор в восходящем направлении, направление движения может быть нисходящим, горизонтальным, занимать промежуточное положение между вертикальным и горизонтальным или представлять собой их комбинацию.

В том случае, когда имеют дело с восходящим движением катализатора через транспортный реактор, такой транспортный реактор часто называют реактором-стояком. Такие реакторы часто используются в процессах переработки углеводородов, например в процессах крекинга с псевдоожиженным слоем катализатора, и недавно они начали использоваться в процессе алкилирования моторных топлив с псевдоожиженным слоем твердого катализатора. Согласно традиционной конструкции жидкий углеводородный реагент захватывает катализатор конверсии твердых углеводородов из нижней части реактора-стояка и транспортирует его в псевдоожиженном состоянии в верхнюю часть реактора. Поток, содержащий катализатор, углеводородные продукты, побочные продукты и непрореагировавшие реагенты в случае их наличия, поступает сверху реактора-стояка в зону сепарации. Углеводороды и катализатор разделяются в зоне сепарации, причем углеводороды выводятся через верхнюю часть реактора с целью регенерации, а катализатор опускается под действием силы тяжести в нижнюю часть зоны сепарации. Несмотря на возможную дезактивацию катализатора в реакторе-стояке часть катализатора, собираемая в нижней части зоны сепарации, обычно сохраняет достаточную активность, позволяющую повторное использование катализаторе в реакторе-стояке без его вывода из зоны сепарации с целью регенерации. Такой все еще активный катализатор рециркулируют по линии рециркуляции из нижней части зоны сепарации в нижнюю часть реактора-стояка, где катализатор вновь приводится в контакт с реагентами.

Имеется несколько способов для регулирования ввода реагентов и рециркуляции катализатора в нижнюю часть реактора-стояка. Так, например, в US-A-5489732 (Zhang et al.) описывается вариант, в котором изопарафины и олефины вводятся в нижнюю часть реактора-стояка, а подача катализатор по линии рециркуляции в нижнюю часть реактора-стояка регулируется такими средствами, как золотниковые клапаны, клапаны других типов, затворные воронки, средства контроля потока жидкости (обратный поток жидкости), шнековые конвейеры и L-клапаны. В рассматриваемом патенте также указывается, что один из реагентов, изобутан, также может вводиться в линию рециркуляции для отвода побочно образующегося водорода с поверхности рециркулирующего катализатора.

Подходящие условия эксплуатации реактора-стояка включают температуру в интервале -50°-100°С, предпочтительно 0-40°С, и давление, требуемое для того, чтобы углеводороды находились в жидкой фазе. Для этого предпочтительно использоваться умеренное давление в интервале 1380-4830 кПа, более предпочтительно 3100-4140 кПа. Обычно массовое соотношение между количеством катализатора и олефина в реакторе-стояке составляет 3-10. Время пребывания жидкости в реакторе-стояке обычно составляет 60-150 секунд, а время пребывания катализатора 90-300 секунд. Предпочтительная конструкция и режим работы ректора-стояка предусматривают структурное течение (минимальное обратное смешивание) реагентов, продуктов и катализатора. Однако для обеспечения транспорта катализатора скорость восходящего потока жидкости должна быть выше скорости потока катализатора.

Обычно предпочтительно, чтобы реактор-стояк работал в условиях избытка углеводородного субстрата относительно количества алкилирующего агента. Предпочтительно, чтобы соотношение между парафиновым или ароматическим углеводородным субстратом и олефиновым алкилирующим агентом на входе в реактор или трубку реактора, измеренное по объемным скоростям на входе в реактор-стояк, было выше 1:1, причем более предпочтительное соотношение лежит в интервале 5:1-20:1 или выше. Весьма предпочтительно, чтобы процесс алкилирования моторного топлива проводился в условиях избытка изопарафина относительно количества алкилирующего агента. В особенности предпочтительно, чтобы молярное соотношение между изопарафином и олефином, загружаемыми в реактор-стояк, было выше 2:1, более предпочтительно выше 8:1. Для алкилирования моторного топлива могут использоваться соотношения выше 10:1, однако соотношения порядка 100:1 или выше обычно считаются неэкономными. Инжекция олефина в ряд позиций по пути движения углеводорода через вертикальный реактор может использоваться для поддержания высокого среднего соотношения между количеством парафина и олефина и предпочтительно использовать три точки инжекции помимо введения олефина в нижнюю часть реактора-стояка. Как правило, по длине реактора-стояка располагаются четыре или более точки, в которые подается олефин. Эффлюент реакции алкилирования обычно содержит желаемый продукт алкилирования (алкилат), побочные продукты и непрореагировавшее сырье. Так, например, в способе производства моторного топлива путем алкилирования бутенов изобутаном, в эффлюенте реакции алкилирования обычно содержатся углеводороды из 1-12 углеродных атомов, включающие метан, этан, пропан, пропен, бутаны, бутены, пентаны, пентены, гексаны, гептаны, октаны, нонаны, деканы, ундеканы и додеканы. Кроме этого, эффлюент реакции алкилирования обычно включает галогенсодержащие соединения, которые присутствуют в количестве более 250 мас.ч./млн галогена, обычно 1000-10000 мас.ч./млн галогена в расчете на массу эффлюента реакции алкилирования.

Галогенсодержащие соединения в эффлюенте реакции алкилирования могут представлять собой любые галогенсодержащие соединения, которые не могут быть легко отделены от молекулярного водорода путем фракционирования. Термин «не могут быть легко отделены от молекулярного водорода путем фракционирования» подразумевает столь малое различие в летучести между молекулярным водородом и галогенсодержащими веществами при рабочем давлении в колонне, что для образования флегмы требуется нежелательно низкая температура (например, менее 0°С), или для выкипания требуется чрезмерно высокая температура (например, выше 260°С), либо для обеспечения желательного разделения молекулярного водорода и галогенсодержащих соединений требуется очень большое число ступеней фракционирования (например, более 20 теоретических ступеней). Примерами галогенсодержащих веществ могут служить молекулярный фтор, молекулярный хлор, молекулярный бром, фтористый водород, хлористый водород и бромистый водород.

Катализатор, используемый в зоне реакции алкилирования, выводят из системы и подвергают мягкой регенерации, жесткой регенерации или обеим операциям. В том случае, когда извлеченный катализатор подвергают как мягкой, так и жесткой регенерации, зоны мягкой и жесткой регенерации могут располагаться параллельно, в результате чего одна порция катализатора подвергается мягкой регенерации, другая порция катализатора подвергается жесткой регенерации и каждая из таких порций после регенерации возвращается в зону реакции алкилирования. Согласно другому варианту зоны мягкой и жесткой регенерации могут располагаться последовательно, в результате чего часть катализатора, подвергнутая мягкой регенерации, затем подвергается жесткой регенерации.

Мягкая регенерация заключается в контактировании катализатора в зоне регенерации с углеводородом, находящимся в жидкой фазе, предпочтительно представляющим собой такой субстрат алкилирования, как изобутан. Среднее время пребывания частиц катализатора в зоне регенерации жидким углеводородом предпочтительно составляет 2-20 минут. Хотя зона жидкофазной или мягкой регенерации может находиться в отдельном сосуде или трубе, сообщающимися с зоной реакции, мягкую регенерацию предпочтительно проводить в том же сосуде, что включает реакционную зону при условии, что зона мягкой регенерации отделена от зоны реакции перегородками или дефлекторами. Температура и давление, используемые в зоне регенерации, имеют значения, близкие соответствующим значениям на выходе из зоны реакции. Катализатор обрабатывают молекулярным водородом при парциальном давлении 6,89-13790 кПа (г). Температура, при которой катализатор обрабатывают молекулярным водородом, имеет значение в интервале 10-300°С. Продолжительность регенерации обратно пропорциональна используемой температуре. Следовательно, более высокие температуры благоприятны в том случае, если желательно уменьшить время регенерации и по этой причине можно использовать температуры даже выше 300°С, хотя это не рекомендуется. Однако другие факторы благоприятствуют низкотемпературной регенерации. Регенерацию желательно проводить в условиях процесса алкилирования, поскольку в этом случае исключаются расходы, связанные с нагреванием и охлаждением, и операция становится более простой и легкой. Хотя регенерацию можно проводить в температурном интервале 10-200°С, предпочтительные температуры лежат в интервале 38-66°С. Для восстановления активности катализатора достаточно проводить регенерацию примерно в течение 20 минут.

Поток, отходящий из зоны мягкой регенерации, обычно содержит молекулярный водород и углеводород, которые вводились в зону мягкой регенерации для осуществления регенерации в мягких условиях. Углеводород, вводимый в процесс алкилирования моторного топлива, обычно представляет собой изобутан. Обычно эффлюент из зоны мягкой регенерации содержит более 0,5% мол. водорода, однако поскольку в процессе мягкой регенерации также используется введенный углеводород, содержание водорода в потоке, отходящем из зоны мягкой регенерации, обычно составляет не более 10% мол. как правило, не более 5% мол. Концентрация углеводорода в эффлюенте мягкой регенерации, который вводится для осуществления мягкой регенерации и обычно представляет собой субстрат алкилирования (например, изобутан), обычно составляет 60-90% мол. Оставшаяся часть эффлюента из зоны регенерации включает соединения, удаляемые с поверхности катализатора в ходе мягкой регенерации. Такие соединения могут представлять собой любые углеводороды, присутствующие в зоне реакции алкилирования, и включают субстрат алкилирования и алкилированный продукт, а также тяжелые соединения, причем относительная концентрация каждого из таких соединений в эффлюенте мягкой регенерации примерно равна их концентрации в эффленте реакции алкилирования. Концентрация алкилата в эффлюенте мягкой регенерации обычно составляет менее 5% мол. а концентрация тяжелых соединений обычно составляет менее 1% мол.

Жесткая регенерация заключается в контактировании катализатора с паровой фазой газового потока при относительно высокой температуре, или с жидкой фазой, или смешанной жидкостно-паровой фазой при относительно низкой температуре. В зоне проведения жесткой регенерации создаются такие условия, которые обеспечивают более длительное время пребывания частиц катализатора, чем в стадии мягкой регенерации. Среднее время пребывания частиц катализатора должно составлять, по меньшей мере, 30 минут и может достигать 12-24 часов. При регенерации с помощью парофазного газового потока, например, обогащенного водородом парогазового потока, используемая температура обычно составляет 80-500°С, предпочтительно 100-250°С. Присутствие некоторого количества изобутана в газовом потоке является желательным для повышения теплоемкости газа и увеличения скорости нагрева катализатора. Большее время удерживания, требующееся для рассматриваемой стадии регенерации, обеспечивает образование высокотемпературного газа, который вводится в зону регенерации для испарения жидкости, подаваемой в зону жесткой регенерации.

Эффлюент жесткой регенерации обычно содержит молекулярный водород и углеводород, вводимые в зону для осуществления жесткой регенерации. В процессе алкилирования моторного топлива вводимый углеводород обычно представляет собой субстрат алкилирования, например изобутан. Хотя эффлюент жесткой регенерации обычно содержит более 0,5% мол. водорода, верхний предел концентрации молекулярного водорода в потоке из зоны жесткой регенерации зависит от наличия углеводорода, вводимого с молекулярным водородом для осуществления жесткой регенерации. В том случае, когда молекулярный водород вводят без углеводорода, эффлюент жесткой регенерации обычно содержит более 80% мол., как правило более 90% мол. водорода. В этом случае оставшаяся часть потока со стадии регенерации включает соединения, удаленные с катализатора в ходе жесткой регенерации. Такие соединения могут представлять собой любые углеводороды, присутствующие в зоне реакции алкилирования, включая субстрат алкилирования и алкилат, а также тяжелые соединения, причем относительная концентрация каждого из таких соединений в эффлюенте жесткой регенерации примерно равна их концентрации в отходящем потоке реакции алкилирования. Концентрация субстрата алкилирования (например, изобутана) в эффлюенте жесткой регенерации относительно концентрации алкилата или концентрации тяжелых соединений может быть повышена путем промывки катализатора субстратом алкилирования перед проведением жесткой регенерации. Таким образом, эффлюент жесткой регенерации обычно содержит субстрат алкилирования в связи с присутствием избытка субстрата алкилирования на катализаторе при его выводе из зоны реакции алкилирования, или в связи с использованием субстрата алкилирования для промывки катализатора перед проведением жесткой регенерации. Концентрация алкилата в эффлюенте жесткой регенерации обычно составляет менее 5% мол., а концентрация тяжелых соединений обычно составляет менее 1% мол.

При введении углеводорода совместно с молекулярным водородом для проведения жесткой регенерации эффлюент жесткой регенерации обычно содержит менее 10% мол. водорода, как правило, менее 5% мол. водорода. В рассматриваемом случае жесткая регенерация проводится в жидкой или смешанной парожидкостной фазе при температуре в интервале 66-149°С. В этом случае концентрация в эффлюенте жесткой регенерации углеводорода, используемого в ходе жесткой регенерации, обычно представляющего собой субстрат алкилирования (например, изобутан), как правило составляет 70-90% мол. Как и в случае жесткой регенерации с подачей молекулярного водорода без введения углеводорода, при совместном введении углеводорода и молекулярного водорода концентрация алкилата в эффлюенте жесткой регенерации обычно составляет менее 5% мол., а концентрация тяжелых соединений обычно составляет менее 1% мол.

Как при мягкой, так и при жесткой регенерации, используемый поток, содержащий субстрат, в случае его наличия обычно представляет собой погон из дистилляционной колонны и, следовательно, помимо изобутана содержит другие легкие углеводороды. Таким образом, эффлюенты мягкой и жесткой регенерации помимо изобутана могут содержать такие углеводороды, как метан, этан, пропан, нормальный бутан и пентаны. Однако в случае присутствия таких других легких углеводородов, их общая концентрация в эффлюенте мягкой или жесткой регенерации обычно составляет менее 25% мол. от концентрации изобутана.

Поток, отходящий со стадии мягкой, жесткой регенерации или с обеих стадий, подается в зону фракционирования водорода. В зоне фракционирования молекулярный водород отделяется и рециркулируется в регенерационный поток процесса алкилирования в присутствии твердого катализатора, в результате чего отпадает необходимость в подаче молекулярного водорода в реактор алкилирования.

Зона фракционирования водорода может включать секцию ректификации, выпарную секцию или обе секции. В том случае, когда зона фракционирования водорода включает лишь секцию ректификации, в тексте на такую зону фракционирования водорода ссылаются, как на ректификатор водорода, а когда зона фракционирования водорода включает лишь выпарную секцию, на такую зону ссылаются, как на десорбер водорода. Предпочтительная зона фракционирования водорода представляет собой десорбер водорода. Обычно зона фракционирования водорода содержит 5-50, предпочтительно 10-20 тарелок. Такое число тарелок рассчитано из предположения, что эффективность каждой тарелки составляет 30%. Если каждая из действительных тарелок обладает более высокой эффективностью, число требующих тарелок может быть меньшим, аналогично, если каждая из фактических тарелок обладает более низкой эффективностью, то их число может быть большим. Зона фракционирования водорода, включая тарелки и другие внутренние элементы, может быть изготовлена из углеродистой стали.

В том случае, когда зона фракционирования водорода представляет собой десорбер водорода, условия работы такого десорбера включают температуру нижней части в интервале 93-138°С, предпочтительно 110-121°С, температуру верха в интервале 66-121°С, предпочтительно 82-104°С, и давление в верхней части в интервале 2758-3103 кПа (г). Обычно, поток, выходящий сверху зоны фракционирования водорода, содержит 10-60% мол. водорода. Как правило, более 60%, предпочтительно более 90% и более предпочтительно выше 95% молей молекулярного водорода, входящего в зону фракционирования водорода, выводится с потоком, выходящим сверху устройства. Обеспечивая удаление водорода из эффлюента регенерации, работа зоны фракционирования водорода не должна приводить к десорбции чрезмерного количества тяжелых соединений с их попаданием в верхний поток из зоны фракционирования. Соответственно поток водорода, выходящий сверху зоны фракционирования, содержит менее 0,1% мол., предпочтительно менее 0,01% мол. тяжелых соединений.

Зона фракционирования водорода должна обеспечивать такое удаление водорода, чтобы поток из нижней части зоны фракционирования водорода имел концентрацию водорода менее 1,0% мол., предпочтительно менее 0,1% мол. Оставшаяся часть потока, выходящего из нижней части зоны фракционирования водорода, содержит такие жидкие углеводороды, как алкилат и тяжелые соединения. Количество молекулярного водорода, присутствующего в нижнем потоке, таково, что даже в том случае, когда весь молекулярный водород в нижнем потоке подается в зону реакции алкилирования и когда все его количество прореагирует с алкилирующим агентом, поступившим в зону реакции алкилирования, менее 1%, и более предпочтительно менее 0,5% от общего количества алкилирующего агента, поступившего в зону реакции алкилирования, потеряет эффективность в результате реакции. Примером неэффективности алкилирующего агента в реакции с субстратом алкилирования может служить превращение олефинового алкилирующего агента в парафиновое соединение в результате реакции молекулярного водорода с углерод-углеродными двойными связями олефинового алкилирующего агента с образованием одинарных углерод-углеродных связей. Алкилирующий агент теряет способность к реакции с субстратом алкилирования, когда в результате реакции с молекулярным водородом образуется соединение, не содержащее двойной углерод-углеродной связи. Согласно другому воплощению молярное соотношение между молекулярном водородом и моноолефиновым алкилирующим агентом, подаваемым в зону реакции алкилирования, обычно имеет значение менее 0,01, предпочтительно менее 0,05. Согласно еще одному воплощению число молей молекулярного водорода в нижнем потоке из десорбера водорода обычно составляет менее 1%, предпочтительно менее 0,5% от мольной доли углерод-углеродных связей в олефиновом алкилирующим агенте, пропускаемом через зону реакции алкилирования.

В зоне фракционирования водорода может также осуществляться удаление галоидоводорода из эффлюента регенерации. Удаление галоидоводорода не является необходимой функцией зоны фракционирования водорода. Галоидоводород, содержащийся в эффлюенте со стадии регенерации, может покидать зону фракционирования водорода с верхним потоком, или с нижним потоком. Галоидоводород, выходящий с верхним потоком, рециркулируется в зону регенерации и используется для поддержания содержания галогенида в катализаторе, выходящем из зоны регенерации. Галоидоводород, выходящий с нижним потоком, и после этого регенерируемый в верхнем потоке из зоны фракционирования алкилата, рециркулируется в зону реакции алкилирования. Предполагается, что даже в том случае, когда повторное введение галоидоводорода в зону реакции алкилирования может приводить к реакции некоторого количества олефинового алкилирующего агента с галоидоводородом с образованием галогенированного парафина, последний способен реагировать с субстратом алкилирования с образованием алкилата. В отличие от этого предполагается, что любой олефиновый алкилирующий агент, реагирующий с молекулярным водородом, превращается в негалогенированный парафин, который неспособен легко реагировать с субстратом алкилирования с образованием алкилата. Однако зона фракционирования водорода обычно функционирует таким образом, чтобы обеспечить желательное распределение галоидоводорода между верхним и нижним потоками с целью оптимизации присутствия галоидоводорода в зонах регенерации и реакции. Обычно 30-60%, предпочтительно 40-50% молей галоидоводорода, поступающего в зону фракционирования водорода, выходит с верхним потоком и 40-70%, предпочтительно 50-60% молей входящего галоидоводорода выходит с нижним потоком. Как правило, поток, выходящий из верхней части зоны фракционирования водорода, содержит 0,1-10% мол. галоидоводорода, предпочтительно 0,5-5% мол. галоидоводорода. Поток, выходящий из нижней части зоны фракционирования водорода, обычно содержит 0,01-1% мол. галоидоводорода, предпочтительно 0,05-0,5% мол. галоидоводорода. В сравнении с жидкофазным потоком, образующимся с помощью парожидкостного сепаратора, снизу зоны фракционирования водорода настоящего изобретения выходит поток с пониженной концентрацией молекулярного водорода и при этом происходит распределение поступающего галоидоводорода между парофазным и жидкофазным потоками в парожидкостном сепараторе и верхним и нижним потоками в зоне фракционирования водорода.

В способе настоящего изобретения используется, по меньшей мере, одна зона регенерации и эффлюент, по меньшей мере, из одной зоны регенерации поступает, по меньшей мере, в одну зону фракционирования водорода. Для множества регенерационных зон может использоваться отдельная или общая зона фракционирования водорода. Для минимизации капитальных затрат предпочтительно, чтобы все потоки, отходящие из всех регенерационных зон, поступали в единую, общую зону фракционирования водорода.

Эффлюент из зоны реакции алкилирования и поток, выходящий из нижней части зоны фракционирования водорода, подаются в зону фракционирования алкилата. В зоне фракционирования алкилата осуществляется удаление субстрата алкилирования и галогенсодержащих соединений из алкилата, вследствие чего они могут рециркулироваться в зону реакции алкилирования.

Зона фракционирования алкилата может представлять собой ректификационную колонну с секцией ректификации без десорбционной секции, с десорбционной секцией без секции ректификации, или в соответствии с предпочтительным воплощением с секциями ректификации и десорбции. Ректификационная секция зоны фракционирования алкилата обычно содержит 1-20 тарелок, предпочтительно 3-10 тарелок и более предпочтительно 1-5 тарелок, исходя из предположения, что эффективность тарелок составляет 60%. Десорбционная секция зоны фракционирования алкилата обычно содержит 1-150, предпочтительно 30-100 и более предпочтительно 50-75 тарелок, исходя из допущения, что эффективность тарелок в десорбционной секции составляет 75-100%.

Условия работы колонны фракционирования алкилата включают температуру нижнего потока в интервале 163-218°С, предпочтительно в интервале 166-193°С, температуру верхнего потока в интервале 49-71°С, предпочтительно 49-66°С, давление в верхней части 827-1379 кПа. Верхний поток из колонны фракционирования алкилата имеет концентрацию молекулярного водорода менее 500 мол.ч./млн, предпочтительно менее 100 мол.ч./млн. Предпочтительное количество молекулярного водорода, присутствующего в зоне алкилирования, для случая исчерпывающей реакции с алкилирующим агентом, поступающим в зону алкилирования, составляет менее 1%, более предпочтительно менее 0,5% от общего количества алкилирующего агента, не способного вступать в реакцию с субстратом алкилирования. Согласно другому воплощению молярное соотношение между молекулярным водородом в потоке, выходящем сверху колонны фракционирования алкилата и моноолефиновым алкилирующим агентом, пропускаемым через зону реакции алкилирования, обычно составляет менее 0,01, предпочтительно менее 0,05. Согласно еще одному воплощению количество молей молекулярного водорода в верхнем потоке из колонны фракционирования алкилата обычно составляет менее 1%, предпочтительно менее 0,5% от мольной доли углерод-углеродных двойных связей в олефиновом алкилирующем агенте, подаваемом в зону реакции алкилирования.

На фигурах 1 и 2 приведены упрощенные воплощения способа настоящего изобретения. Следующее далее описание касается изобутана в качестве субстрата алкилирования и смеси бутеновых изомеров в качестве алкилирующего агента, однако выбор указанных реагентов в последующем описании не ограничивает область изобретения, сформулированную в формуле изобретения.

Как показано на фигуре 1, жидкофазный поток, содержащий изобутан, подается по линии 14, а жидкофазный поток, содержащий бутеновые изомеры, подается в процесс по линии 12. Поток изобутана объединяется с потоком бутеновых изомеров, и объединенный поток подается по линии 16 в нижнюю часть реактора-стояка 20, расположенного в сосуде 10. Инжекция жидкости обеспечивает подъем содержимого реактора-стояка 20, включая твердый катализатор, подаваемый по линиям 18 и 19. По линиям 18 и 19 поток катализатора подается в нижнюю часть реактора-стояка 20 со скоростью, регулируемой L-клапанами 15 и 17 соответственно. Изобутан в жидкой фазе подается на L-клапаны 15 и 17 по линиям 11 и 13 соответственно со скоростью, обеспечивающей непрерывный поток жидкости и твердых веществ по транспортным линиям 18 и 19. Катализатор смешивается с объединенным потоком реагентов по линии 16 и катализирует реакцию бутенов с изобутаном с образованием углеводородов С8. Реакция олефинов с изобутаном протекает в цилиндрическом пространстве 24 реактора-стояка 20. Продукты реакции, оставшийся изобутан и отработанный катализатор выходят из верхней части 28 реактора-стояка 20 и поступают в имеющую большой объем цилиндрическую сепарационную камеру 32.

Низкие скорости жидкости в сепарационной камере 32 обеспечивают отделение жидких веществ в реакторе-стояке от частиц твердого катализатора. Эффлюент из реактора, выводимый по линии 34, содержит жидкие продукты, выходящие из реактора-стояка 20, включающие алкилат, изобутан и другие углеводороды. Частицы твердого катализатора оседают вниз и образуют слой 26 с верхней границей или поверхностью 30. Частицы катализатора в слое 26 сжижены, по меньшей мере, до точки минимального псевдоожижения. Слой 26 предпочтительно представляет собой неподвижный псевдоожиженный слой или движущийся уплотненный слой, более предпочтительно движущийся уплотненный слой. Жидкофазный поток, содержащий изобутан, растворенный водород и эффлюент со стадии мягкой регенерации, поступающий по линии 41, подается в сосуд 10 по линии 84. С помощью традиционного распределителя потока жидкости, например кольцевого дефлектора 25, в сосуд 10 по линии 84 вводится жидкость, которая однородно распределяется через слой 26. Кольцевые дефлекторы описаны в US-A-4662081 (Greenwood); 4665632 (Greenwood) и 5397458 (Micklich et al.). В результате контактирования с изобутаном, насыщенным водородом, катализатор в слое 26 подвергается мягкой регенерации, в результате которой с катализатора удаляются тяжелые соединения.

Жидкость, подаваемая по линии 84, совместно с изобутаном из линии 82 постепенно движутся в верхнюю часть сосуда 10 через слой 26. Через линию 38 жидкость выводится из слоя 26 в позиции, расположенной выше точки поступления жидкости по линии 84, но ниже верхней границы или поверхности 30 слоя 26. Традиционные коллекторы потока жидкости, например кольцевой дефлектор 27, и распределители частиц могут обеспечивать отделение движущейся вверх жидкости от движущихся вниз частиц катализатора. Подходящие для этой цели жидкостные коллекторы и распределители частиц могут представлять собой любой устройство, в котором предусмотрено пространство для низкоскоростного разделения, обеспечивающее перемещение жидкости вверх и оседание частиц катализатора. Собранные жидкие углеводороды, унесенный водород и тяжелые соединения выводятся из сосуда 10 по линии 38 в виде эффлюента мягкой регенерации. Весь эффлюент мягкой регенерации может подаваться по линиям 39 и 52 в десорбер водорода 50, однако предпочтительно делить поток на две части. Каждая из таких частей представляет собой кратную (аликвотную) часть потока, вытекающего из зоны мягкой регенерации. Используемый в тексте термин «кратная (аликвотная) часть» потока относится к части потока, имеющей тот же состав, что и основной поток. Как показано на фигуре 1, аликвотная часть эффлюента из зоны мягкой регенерации рециркулируется в слой 26 по линиям 41 и 86.

Большая часть отработанного катализатора из слоя 26 проходит в нижнюю часть сосуда 10 в слой частиц катализатора 22. Катализатор в слое 22 движется вниз противотоком к движущемуся вверх изобутану, подаваемому из линии 82, имеющему концентрацию молекулярного водорода менее 500 мол. ч./млн. Такое контактирование или промывка катализатора изобутаном, содержащим молекулярный водород в количестве менее 500 мол.ч./млн, предотвращает или, по меньшей мере, минимизирует попадание молекулярного водорода по перепускным линиям 18 и 19 в реактор-стояк 20, в котором молекулярный водород способен насыщать олефины, подаваемые по линии 12. В том случае, когда катализатор алкилирования не стимулирует гидрирование олефинов, операция промывки может быть опущена. Слой частиц катализатора 22 может быть сжижен до некоторой точки выше точки минимального сжижения или может представлять собой неподвижный псевдоожиженный слой, но предпочтительный слой 22 представляет собой движущийся псведоожиженный слой. Кольцевой дефлектор 23 однородно распределяет изобутан, подаваемый из линии 82, по слою 22.

Вторая и меньшая часть катализатора из слоя частиц катализатора 26 отводится по линии 36. Небольшой поток катализатора, содержащий частицы твердого катализатора и жидкие углеводороды, поступает во внешний регенератор 40 со слоем катализатора 42. По линии 36 катализатор поступает во внешний регенератор 40 на уровне или выше поверхности 44 каталитического слоя 43. Среднее время пребывания катализатора во внешнем регенераторе 40 определяется скоростью перемещения катализатора. С целью облегчения периодической регенерации рассматриваемый второй поток катализатора может иметь постоянную или переменную объемную скорость.

Жидкофазный поток, содержащий изобутан, растворенный водород и часть эффлюента со стадии жесткой регенерации, рециркулирующего по линии 51, подается во внешний регенератор 40 по линии 53. Кольцевой дефлектор 47 однородно распределяет жидкость, подаваемую из линии 53 по слою 43 вблизи или в месте ввода жидкости. Нагревание потока в линии 53 до более высокой температуры, чем температура потока в линии 84, обеспечивает более интенсивную регенерацию и более высокую температуру слоя 43, чем слоя 26. Однако температура слоя 43 недостаточна для испарения жидких углеводородов, поступающих во внешний регенератор 40 по линии 53, в связи с чем слой 43 функционирует в жидкофазных условиях.

По линии 48 осуществляется вывод жидкости, поступающей во внешний регенератор 40 по линии 53, и изобутана, поступающего по линии 76, после их постепенного движения вверх через слой 43. Точка отвода по линии 48 обычно находится выше поверхности 44 слоя 43 и располагается вблизи высшей точки внешнего регенератора 40. Поток, проходящий по линии 48, содержит жидкие углеводороды совместно с унесенным водородом, а также тяжелые углеводороды, которые были удалены с катализатора в результате жесткой регенерации в виде эффлюента со стадии жесткой регенерации. Поток, вытекающий со стадии жесткой регенерации, может целиком подаваться по линиям 49 и 52 в десорбер водорода 50, однако предпочтительно разделять такой поток на две части, более предпочтительно на две аликвотные части. Линия 51 обеспечивает рециркуляцию аликвотной части эффлюента жесткой регенерации и его объединение с потоком, протекающим по линии 66.

Катализатор, подвергнутый жесткой регенерации и находящийся в слое 43 частиц катализатора, проходит через внешний регенератор 40 в слой 42 частиц катализатора. В слое 42 катализатор перемещается вниз противотоком к потоку изобутана с концентрацией молекулярного водорода менее 500 мол.ч./млн, который подается во внешний регенератор по линии 76. Контактирование или промывка катализатора изобутаном, подаваемым по линии 76, предотвращает или, по меньшей мере, минимизирует попадание молекулярного водорода в реактор-стояк 20 по линии 46 и какое-либо насыщение олефинов. Если катализатор алкилирования не промотирует гидрирования олефинов, то рассматриваемая стадия промывки может быть опущена. Слой 42 функционирует в жидкой фазе. Поступающий жидкий изобутан с концентрацией молекулярного водорода менее 500 мол.ч./млн однородно распределяется по слою 42 с помощью кольцевого дефлектора 45. Изобутан и очищающий водород постепенно выходят из верхней части слоя 42 и окончательно из внешнего регенератора 40 по линии 43.

Слои 42 и 43 подвергаются псевдоожижению, по меньшей мере, до точки минимального ожижения с целью обеспечения неподвижного или подвижного псевдоожиженного слоя. В условиях периодического режима работы внешнего регенератора 40 слои 42 и 43 в ходе промывки и жесткой регенерации функционируют как неподвижный или псевдоожиженный слой.

Линия 46 обеспечивает вывод катализатора, подвергнутого жесткой регенерации, из внешнего регенератора 40 со скоростью, предпочтительно близкой скорости введения катализатора во внешний регенератор 40, но которая может колебаться в течение коротких периодов времени. Охладитель катализатора, находящийся ниже слоя 42 во внешнем регенераторе 40 или размещенный в линии 46, способен охлаждать катализатор до температуры ниже 38°С. Катализатор, подвергнутый жесткой регенерации, перемешивается в линии 46 с катализатором, подвергнутым мягкой регенерации, подаваемом по запасной линии 19.

Для циркуляции катализатора через внешний регенератор 40 может потребоваться его нагревание или охлаждение. В соответствие с сервисными требованиями может оказаться необходимым отвод тепла реакции алкилирования. Использование секции регенерации продуктов процесса может обеспечить интеграцию указанных действий. Так, например, холодильник может возвращать тепло от катализатора, подвергнутого жесткой регенерации, в секцию регенерации продукта. Кроме этого, такой холодильник может обеспечивать возврат тепла во внешний регенератор с целью нагрева катализатора, подвергаемого жесткой регенерации.

Аликвотные части эффлюента с жесткой регенерации, подаваемого по линии 49, и эффлюента мягкой регенерации, подаваемого по линии 39, в виде объединенного потока поступают по линии 52 в десорбер водорода 50. Десорбер водорода 50 обычно содержит элементы, контактирующие с жидкой фазой, например тарелки или насадку, и объединенный поток обычно поступает в десорбер водорода 50 в позиции, находящейся выше верхней границы или поверхности контактного элемента. В десорбере водорода осуществляется удаление молекулярного водорода из жидкого изобутана и жидких тяжелых соединений в ходе пропускания этих жидких сред вниз через десорбер водорода. Из опускающихся вниз жидких сред также десорбируется хлористый водород, являющийся менее летучим, чем молекулярный водород в условиях функционирования десорбера водорода 50. Молекулярный водород и хлористый водород выводятся из десорбера водорода 50 по линии 54 в виде потока, выходящего из верхней части десорбера. Поток, выходящий из верхней части десорбера, представляет собой газообразный или парообразный поток молекулярного водорода, хлористого водорода и изобутана, содержащий низкие концентрации алкилата и тяжелых соединений.

Поток, выходящий из верхней части десорбера, может рециркулироваться в слой 26, 43 или в оба указанных слоя. Часть, предпочтительно аликвотная часть, потока, выходящего из верхней части десорбера по линии 54, подается по линии 56 и объединяется с кондиционированным молекулярным водородом, поступающим в процесс по линии 80 с образованием объединенного потока 86. В свою очередь, объединенный поток, подаваемый по линии 86, объединяется с рециркулирующей частью эффлюента мягкой регенерации в линии 41, в результате чего образуется поток, подаваемый по линии 84 в слой 26. Аналогично другая аликвотная часть потока, выходящего из верхней части десорбера по линии 54, подается по линии 62, объединяется с молекулярным водородом, поступающим в процесс по линии 60, и в результате формируется объединенный поток, проходящий по линии 66. Далее объединенный поток смешивается в линии 51 с рециркулирующей частью эффлюента со стадии жесткой регенерации, в результате чего в линии 53 формируется поток, который подается в слой 43.

Из нижней части десорбера водорода 50 по линии 55 выводится жидкофазный поток. Поток, выходящий из нижней части десорбера водорода, содержит изобутан и углеводороды более тяжелые, чем изобутан, включающие пентаны, алкилат и тяжелые соединения. В десорбере водорода 50 происходит десорбция, по меньшей мере, части молекулярного водорода из нисходящего потока жидкости, в результате чего нижний поток из десорбера водорода, выходящий по линии 55, обычно имеет более низкую концентрацию молекулярного водорода, чем в объединенном потоке, поступающем в десорбер водорода по линии 52. Одна часть потока из нижней части десорбера может подаваться по линии 57 и распределяться между необязательным рибойлером и линией 61. Рибойлер 59 обеспечивает тепло, необходимое для десорбции водорода в десорбере 50.

Другая часть нижнего потока из десорбера пропускается через линию 58, объединяется с эффлюентом из реактора, проходящим по линии 34, и объединенный поток поступает в колонну 70 для регенерации алкилатного продукта. Объединенный поток, поступающий по линии 64, содержит алкилат, тяжелые соединения, изобутан, хлористый водород и следовые количества водорода. В колонне 70 регенерации алкилата осуществляется отделение изобутана от нормального бутана и тяжелых жидких углеводородов, включая алкилат, причем такую колонну называют «изостриппером». Сырые бутаны, содержащие изобутан и нормальный бутан, подаются в изостриппер 70 по линии 72. Изостриппер 70 выполняет функцию ректификационной колонны с секцией десорбции и секцией рефктификации и обычно содержит примерно 60-80 тарелок в расчете на 60-90% эффективность тарелки. Боковой поток нормального бутана отводится по линии 75 с боковой тарелки, расположенной между питающей тарелкой и нижней частью изостриппера 70. Верхний поток из изостриппера 70, содержащий изобутан и хлористый водород, отводится по линии 63. Обычно конденсация большей части верхнего потока происходит в конденсаторе 65, после чего поток поступает по линии 66 в ресивер 69 с целью разделения парожидкостной фазы. Верхний паровой поток из ресивера 67, содержащий хлористый водород, углеводороды легче изобутана, водород в случае его присутствия и любые другие несконденсированные компоненты, отводится по линии 69. По линии 68 выводится верхний поток жидкости, содержащий изобутан и молекулярный водород в количестве менее 500 мол.ч./млн, который обычно содержит хлористый водород. Аликвотная часть верхнего жидкостного потока поступает по линии 70 в изостриппер 70, а оставшаяся аликвотная часть поступает по линии 83. Аликвотная часть, поступающая по линии 83, дополнительно распределяется по линиям 76 и 78 на аликвотные части, поступающие во внешний регенератор 40, реактор с вертикальной трубой 20 и слой 22 по линиям 14 и 82.

Нижний алкилатсодержащий поток, выходящий из изостриппера 70, отводится по линии 71. По линии 74 регенерируется чистый алкилированный продукт из части потока, выходящего снизу изострппера, проходящего по линии 73 через рибойлер 77 и по линии 79.

Согласно одному из вариантов технологической схемы не показанному на фигуре 1, поток, выходящий из нижней части десорбера по линии 54, вначале поступает в холодильник, в котором конденсируется изобутан. Затем поток, выходящий из холодильника, представляющий собой смесь молекулярного водорода, хлористого водорода и сконденсированного изобутана, подается в верхний ресивер, в котором происходит разделение паровой и жидкой фазы. Паровую фазу, в основном содержащую молекулярный водород и хлористый водород, рециркулируют в слой 26 и/или 43, а жидкий изобутан может подаваться в слой 26 и/или 42, реактор-стояк 20, или в другую позицию технологического процесса, требующую присутствия жидкого изобутана, например поступать в виде флегмы в десорбер водорода. Такой вариант позволяет рециркулировать десорбированный изобутан независимо от десорбированного молекулярного водорода и хлористого водорода и обеспечивает, если желательно, очень низкое содержание молекулярного водорода в нижнем потоке из десорбера водорода. В этом случае десорбер водорода функционирует в условиях жесткой десорбции, в результате чего из нижнего потока десорбера водорода десорбируется и поступает в верхний поток не только большее количество молекулярного водорода, но и больше изобутана. Таким образом, использование системы холодильник/ресивер сверху от десорбера водорода обеспечивает отделение десорбированного изобутана от десорбированного молекулярного водорода и хлористого водорода.

На фигуре 2 изображено другое воплощение настоящего изобретения, в котором катализатор в зоне жесткой регенерации внешнего регенератора 40 контактирует с паровой фазой регенерационного потока. Соответствующие цифры на фигурах 1 и 2 имеют одинаковое значение. Как изображено на фигуре 2, в непоказанных на рисунке нагревателях происходит испарение изобутана, который поступает во внешний регенератор по линиям 53 и 76. Парофазный эффлюент выходит из зоны жесткой регенерации по линии 48. Поток, выходящий из зоны мягкой регенерации по линии 39, и поток, выходящий из зоны жесткой регенерации по линии 49, независимо подаются в десорбер водорода 50. Часть жидкого эффлюента из зоны мягкой регенерации поступает в верхнюю часть десорбера водорода 50, часть парофазного эффлюента из зоны жесткой регенерации поступает в нижнюю часть десорбера водорода 50. Точка ввода части эффлюента мягкой регенерации предпочтительно расположена выше первой тарелки, а точка ввода части эффлюента жесткой регенерации находится ниже половины высоты тарелки.

ПРИМЕР

В соответствие с вариантом, изображенным на фигуре 1, олефиновое и парафиновое сырье, имеющие состав, представленный в таблице 1, подается в зону реакции алкилирования, в которой используется твердый катализатор алкилирования, в результате чего образуется эффлюент реакции, имеющий состав, приведенный в таблице 2. Твердый катализатор алкилирования регенерируют в зоне мягкой регенерации и в зоне жесткой регенерации, а эффлюенты, имеющие составы, приведенные в таблице 2, выводят из указанных зон. Эффлюенты из регенерационных зон поступают в десорбер водорода, в котором образуется верхний поток и нижний поток, имеющие составы, приведенные в таблице 2. 99% Молекулярного водорода и 40-60% хлористого водорода, поступающих в десорбер водорода с эффлюентами из зон регенерации, выходят с верхним потоком из десорбера, причем оставшаяся часть введенного молекулярного водорода и хлористого водорода отводятся с нижним потоком из десорбера водорода. Эффлюент из реактора и нижний поток из десорбера водорода объединяются в общий сырьевой поток, имеющий состав, приведенный в таблице 2, и подаются в изостриппер. Поскольку объединенный поток, подаваемый в изостриппер частично формируется из нижнего потока, выходящего из десорбера водорода, который содержит только 0,02% мол. водорода, а не из эффлеюнта мягкой регенерации (2,3% мол. водорода) или эффлюента жесткой регенерации (2,8% водорода), объединенный поток, поступающий в изостриппер, имеет низкую концентрацию молекулярного водорода (всего 0,006% мол.). Соответственно отпадает необходимость в проектировании и эксплуатации изостриппера, предназначенного для отделения больших количеств молекулярного водорода от поступающих в него углеводородов, с целью предотвращения попадания молекулярного водорода в зону реакции алкилирования.

Использование: нефтехимия. Сущность: проводят алкилирование субстрата алкилирующим агентом в присутствии твердого катализатора. При этом в реакторе алкилирования образуется реакционный эффлюент, а в зоне регенерации катализатора образуется водородсодержащий регенерационный эффлюент. Эффлюент реакции алкилирования направляют в зону фракционирования алкилата, тогда как регенерационный эффлюент подают в зону фракционирования водорода с целью удаления водорода и получения обедненного водородом потока, который направляют в зону фракционирования алкилата. В предлагаемом способе осуществляется рециркуляция водорода и также предусмотрена возможность рециркуляции галогенсодержащих соединений и в тоже время предотвращается смешивание водорода с алкилирующим агентом. Технический результат: уменьшение капитальных и эксплуатационных затрат на регенерацию катализатора. 11 з.п. ф-лы, 2 табл., 2 ил.

a) подачу первого сырьевого потока, содержащего парафиновый субстрат алкилирования, и второго сырьевого потока, содержащего олефиновый алкилирующий агент, в зону реакции алкилирования, функционирующую при условиях алкилирования, выбранных таким образом, чтобы обеспечить протекание реакции между парафиновым субстратом алкилирования и олефиновым алкилирующим агентом в присутствии твердого катализатора с образованием алкилата, причем условия алкилирования предусматривают отложение тяжелых соединений на твердом катализаторе в зоне реакции алкилирования, и выводе из зоны реакции алкилирования эффлюента реакции алкилирования, содержащего алкилат и парафиновый субстрат алкилирования;

b) вывод первого потока катализатора, содержащего твердый катализатор с тяжелыми углеводородными отложениями, из зоны реакции алкилирования, подачу, по меньшей мере, части первого потока катализатора в зону первой регенерации, контактирование твердого катализатора, содержащего отложения тяжелых углеводородов, с молекулярным водородом в зоне первой регенерации в условиях первой регенерации, выбранных таким образом, чтобы удалить, по меньшей мере, часть тяжелых соединений с твердого катализатора с отложениями тяжелых углеводородов и, по меньшей мере, частично регенерировать твердый катализатор с отложениями тяжелых углеводородов;

c) вывод второго потока катализатора, содержащего, по меньшей мере, частично регенерированный твердый катализатор, из зоны первой регенерации и пропускание, по меньшей мере, части второго потока катализатора в зону реакции алкилирования;

d) вывод эффлюента со стадии первой регенерации, содержащего молекулярный водород и тяжелые соединения, из зоны первой регенерации, пропускание, по меньшей мере, части эффлюента первой регенерации в зону фракционирования водорода и регенерацию из зоны фракционирования водорода потока, обогащенного водородом, имеющего первую концентрацию молекулярного водорода, и обедненного водородом потока, содержащего тяжелые соединения и имеющего вторую концентрацию молекулярного водорода, которая меньше первой концентрации молекулярного водорода;

e) пропускание, по меньшей мере, части обогащенного водородом потока в зону первой регенерации,

f) подачу, по меньшей мере, части эффлюента реакции алкилирования и, по меньшей мере, части обедненного водородом потока в зону фракционирования алкилата и вывод из зоны фракционирования алкилата рециркулирующего потока, содержащего парафиновый субстрат алкилирования;

g) формирование первого сырьевого потока из, по меньшей мере, части рециркулирующего потока и

h) регенерацию алкилата из зоны фракционирования алкилата.

| US 5672798 A, 30.09.1997.RU 2102369 С1, 20.01.1998.RU 2106198 C1, 29.04.1993.RU 2104087 С1, 10.02.1998.RU 2031900 С1, 27.03.1995. |

Авторы

Даты

2006-02-27—Публикация

2002-02-28—Подача