Область техники, к которой относится изобретение

Настоящее изобретение относится к области легированных материалов и технологии их приготовления и, в частности, к изделиям из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава и способу их приготовления.

Уровень техники

Алюминиевый сплав является конструкционным металлическим материалом, широко используемым в таких сферах, как авиация, космонавтика, автомобилестроение, машиностроение, судостроение, химическая промышленность и т.д. Литейный алюминиевый сплав обладает такими характеристиками, как оптимальная текучесть литья и воздухонепроницаемость, низкая степень усадки и низкая склонность к термическому растрескиванию и т.д. Данный материал является наиболее предпочтительным при производстве легковесных колесных дисков.

Однако требования потребителей к алюминиевым сплавам становятся все выше и выше. В связи с этим требуется не только сохранить легкий вес изделия, но и обеспечить определенную прочность, в особенности это касается сферы производства автозапчастей и промышленного производства. Кроме этого, при производстве запчастей для колес из алюминиевого сплава требуется обеспечить среднюю прочность и более высокую пластичность изделий, чтобы избежать мгновенного разрушения колеса в случае лобового или бокового столкновения (в пределах расчетной несущей способности).

Ввиду этого было предложено использование модификаторов для модификации алюминиевых сплавов, например, лигатуры алюминий-стронций, а также применение технологии рафинирования алюминиевых сплавов с использованием рафинирующий агентов. Тем не менее традиционная модификация все еще не позволяет получить идеальную прочность и пластичность изделий. На этом основании были проведены исследования по термической обработке литейного алюминиевого сплава. Однако из-за разницы компонентов, используемых во время приготовления изделий из алюминиевого сплава, этапы термической обработки также различаются. Существующие на сегодняшний день способы термической обработки требуют высокой температуры, высокого энергопотребления, огромного количества времени и высоких затрат. Так как во время обработки при более высокой температуре не происходит взаимопревращения и осаждения каждой фазы, это приводит к неравномерности механических свойств сплава.

В связи с этим существует острая необходимость в обеспечении технологий приготовления, направленных на улучшение пластичности и механической прочности изделий из алюминиевого сплава.

Сущность изобретения

На основании вышеизложенного настоящее изобретение обеспечивает изделия из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава и способ их приготовления, направленный на улучшение пластичности и механической прочности изделий из алюминиевого сплава.

Для разрешения вышеупомянутых проблем, в настоящем изобретении используются следующие технические решения:

способ приготовления изделий из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава в соответствии с вариантом осуществления первого аспекта настоящего изобретения состоит из следующих этапов:

этап S1 - подготовка расплава алюминиевого сплава;

этап S2 - подготовка модификатора;

причем вышеупомянутый модификатор представляет собой комбинацию из редкоземельного алюминиевого сплава, лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор,

или вышеупомянутый модификатор представляет собой комбинацию композиционного редкоземельного алюминиевого сплава, лигатуры алюминий-титан или лигатуры алюминий-титан-бор, вышеупомянутый композиционный редкоземельный алюминиевый сплав содержит стронций, титан или титан-бор и редкоземельные металлы,

редкоземельные металлы в вышеупомянутых редкоземельном алюминиевом сплаве и композиционном редкоземельном алюминиевом сплаве представляют собой любой один или несколько элементов, таких как лантан, церий и иттрий;

этап S3 - в атмосфере инертного газа к вышеупомянутому расплаву алюминиевого сплава добавляют модификатор для выплавки с получением модифицированного алюминиевого сплава;

этап S4 - проводят литье с использованием вышеупомянутого модифицированного алюминиевого сплава для получения литейных форм из модифицированного алюминиевого сплава;

этап S5 - проводят термическую обработку литейных форм из вышеупомянутого модифицированного алюминиевого сплава, где вышеупомянутый процесс термической обработки включает:

обработку на твердый раствор - литейные формы из вышеупомянутого модифицированного алюминиевого сплава нагревают до 530 - 550°С и выдерживают в течение 120 - 300 мин;

обработку методом закалки водой - литейные формы из вышеупомянутого модифицированного алюминиевого сплава после обработки на твердый раствор помещают в водяную баню температурой 60 - 70°C и закаливают водой в течение 2 - 4 мин;

обработку методом старения - литейные формы из алюминиевого сплава выдерживают при температуре 110 - 140°C в течение 120 - 240 мин, затем температуру выдержки увеличивают до 160 - 200°C и выдерживают литейные формы в течение 20 - 60 мин, после этого литейные формы охлаждают до комнатной температуры до получения изделий из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава.

Вышеупомянутый этап S1 включает:

обеспечение наличия чушек из алюминиевого сплава;

удаление окалины с поверхности чушек из вышеупомянутого алюминиевого сплава, очистку и сушку;

плавку чушек из алюминиевого сплава после сушки, рафинирование, удаление шлаков для получения вышеупомянутого расплава алюминиевого сплава;

причем, состав чушек из вышеупомянутого алюминиевого сплава представляет собой доэвтектический алюминиевый сплав или эвтектический алюминиевый сплав.

Согласно некоторым вариантам осуществления настоящего изобретения вышеупомянутый модификатор представляет собой комбинацию из редкоземельного алюминиевого сплава, лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор, причем вышеупомянутую лигатуру алюминий-стронций добавляют отдельно от вышеупомянутой лигатуры алюминий-титан или алюминий-титан-бор;

вышеупомянутый редкоземельный алюминиевый сплав добавляют первым или добавляют совместно с лигатурой, которую добавляют первой или добавляют в промежутке между добавлением вышеупомянутых лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор.

Вышеупомянутый этап S3 включает:

этап S301 - добавление вышеупомянутого редкоземельного алюминиевого сплава к вышеупомянутому расплаву алюминиевого сплава и выплавку с получением первого равномерно смешанного расплава;

этап S302 - добавление вышеупомянутой лигатуры алюминий-стронций к вышеупомянутому первому равномерно смешанному расплаву и продолжение выплавки с получением второго равномерно смешанного расплава;

этап S303 - добавление вышеупомянутой лигатуры алюминий-титан или алюминий-титан-бор к вышеупомянутому второму равномерно смешанному расплаву и продолжение выплавки с получением второго вышеупомянутого модифицированного алюминиевого сплава.

Согласно некоторым другим вариантам осуществления настоящего изобретения вышеупомянутый модификатор представляет собой комбинацию из композиционного редкоземельного алюминиевого сплава, лигатуры алюминий-титан или алюминий-титан-бор, причем вышеупомянутый этап S3 включает:

этап S310 - добавление вышеупомянутого композиционного редкоземельного алюминиевого сплава к вышеупомянутому расплаву алюминиевого сплава с получением четвертого равномерно смешанного расплава;

этап S320 - добавление вышеупомянутой лигатуры алюминий-титан или алюминий-титан-бор к вышеупомянутому четвертому равномерно смешанному расплаву и продолжение выплавки с получением второго вышеупомянутого модифицированного алюминиевого сплава;

где способ приготовления вышеупомянутого композиционного редкоземельного алюминиевого сплава включает:

этап S211 - обеспечение наличия вышеупомянутого алюминиевого расплава;

этап S212 - обеспечение наличия лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор и редкоземельного алюминиевого сплава, где редкоземельные металлы в вышеупомянутом редкоземельном алюминиевом сплаве представляют собой один или несколько элементов, таких как лантан, церий и иттрий;

этап S213 - в атмосфере инертного газа к вышеупомянутому алюминиевому сплаву последовательно добавляют вышеупомянутый редкоземельный алюминиевый сплав, лигатуру алюминий-стронций, лигатуру алюминий-титан или алюминий-титан-бор для выплавки с получением вышеупомянутого композиционного редкоземельного алюминиевого сплава.

Вышеупомянутый модификатор составляет 0,4 - 0,6 мас.% от общего количества вышеупомянутого модифицированного алюминиевого сплава, а массовое соотношение вышеупомянутого редкоземельного металла: стронция: титана или бора составляет 1:(0,1 - 1,2):(0,1 - 1,2).

На этапе S5 скорость нагрева при обработке на твердый раствор регулируют в пределах 1,5 - 3°С/мин, а время выдержки - в течение 120 - 180 мин.

Вышеупомянутые обработка на твердый раствор, обработка методом закалки водой и обработка методом старения являются непрерывными процессами, а вышеупомянутая водяная баня представляет собой водяную баню с циркулирующей водой. После обработки методом закалки водой и перед обработкой методом старения, температуру литейных форм из модифицированного алюминиевого сплава поддерживается на уровне выше 55°C.

На этапе обработки методом старения температуру выдержки от 110 - 140°С до 160 - 200°С увеличивают со скоростью нагрева 2-4°С/мин, после нагрева литейные формы охлаждают естественным путем до комнатной температуры.

Изделия из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава в соответствии с вариантом осуществления второго аспекта настоящего изобретения получают посредством вышеупомянутого способа приготовления, описанного в любом из вышеуказанных вариантов осуществления. Прочность на разрыв изделий из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава составляет 280 МПа и выше, предел текучести 200 МПа и выше, а коэффициент удлинения 12% и выше.

В вышеупомянутом техническом решении настоящего изобретения предусмотрено по меньшей мере один из следующих положительных результатов:

в соответствии со способом приготовления изделий из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава, описанного в вариантах осуществления настоящего изобретения модификация алюминиевого сплава выполняется путем добавления редкоземельных металлов, а обработка литейных изделий в сочетании со специальной технологией термообработки. Благодаря этим процессам значительно улучшается пластичность (коэффициент удлинения), снижается риск возникновения хрупких трещин, а также увеличивается механическая прочность изделий, что соответствует требованиям таких сфер, как авиация, космонавтика, автомобилестроение и т.д.

Краткое описание графических материалов

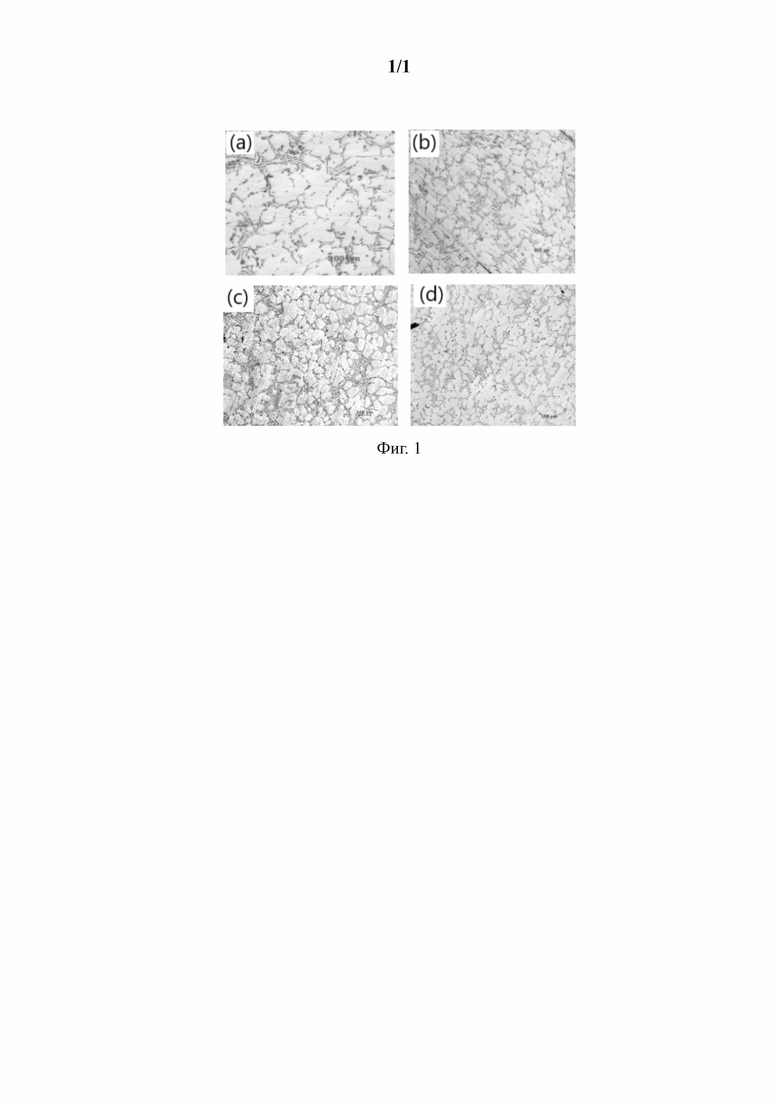

На фиг. 1 представлены изображения металлографической структуры изделий из алюминиевого сплава на разных этапах, среди них, (а) - изображение алюминиевого сплава A356 до термической обработки, (b) изображение алюминиевого сплава A356 после термической обработки, (с) - изображение алюминиевого сплава после модификации композиционных материалов и до термической обработки, указанное в варианте осуществления 1, (d) изображение алюминиевого сплава после модификации композиционных материалов и термической обработки, указанное в варианте осуществления 1.

Подробное описание вариантов осуществления

Чтобы сделать задачу изобретения, пути ее решения и преимущества настоящего изобретения более понятными, ниже будут подробно описаны технические решения и варианты осуществления настоящего изобретения. Следует понимать, что в данном описании представлена лишь часть вариантов осуществления. Все другие варианты осуществления, полученные специалистами в данной области техники на основе описанных вариантов осуществления настоящего изобретения, подпадают под объем защиты настоящего изобретения.

Технические или научные термины, используемые в настоящем изобретении, должны иметь стандартные значения, понятные специалистам в области, к которой относится настоящее изобретение, если не указано иное. «Первый», «второй» и прочие слова, используемые в настоящем изобретении, не указывают на какой-либо порядок, количество или важность, а используются только для различения компонентов. Аналогичным образом, такие слова, как «один элемент» или «один», не указывают на ограничение в количестве, а указывают на то, что существует по крайней мере один элемент.

Ниже подробно описывается способ приготовления изделий из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава в соответствии с вариантами осуществления настоящего изобретения.

Способ приготовления изделий из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава в соответствии с вариантами осуществления настоящего изобретения состоит из следующих этапов:

Этап S1 - подготовка алюминиевого расплава

Иными словами, сначала готовят алюминиевый расплав.

Следует отметить, что для приготовления алюминиевого расплава требуется нагреть имеющиеся в продаже чушки из высокочистого алюминиевого сплава. Кроме этого, также можно провести очистку чушек из алюминиевого сплава. Процесс очистки может состоять из следующих этапов:

этап S11 - подготовка чушек из алюминиевого сплава;

этап S12 - удаление окалины с поверхности чушек из алюминиевого сплава;

этап S13 - очистка и сушка чушек из алюминиевого сплава после удаления вышеупомянутой окалины;

этап S14 - плавка вышеупомянутых чушек из алюминиевого сплава после сушки с получением исходного расплава;

этап S15 - рафинирование вышеупомянутого исходного расплава с получением вышеупомянутого алюминиевого расплава.

Иными словами, сначала с поверхности чушек из алюминиевого сплава удаляется окалина и шлаки, далее после сушки выполняется плавка чушек из алюминиевого сплава с получением исходного расплава, а затем рафинирование исходного расплава. Ниже будет представлено подробное описание процесса рафинирования.

После вышеуказанной очистки могут быть удалены нежелательные примеси, такие как Fe, оксиды и т.д. Удаление примесей эффективно для дальнейшего улучшения модификации и рафинирования редкоземельных сплавов.

Здесь необходимо добавить, что Fe и его оксиды могут быть удалены путем добавления, например, марганца или алюминиево-марганцевого сплава, применяемых для удаления образовавшихся на поверхности шлаков.

В качестве матрицы для модификации, то есть алюминиевого расплава, может использоваться, например, алюминиево-магниевый сплав, алюминиево-кремниевый сплав, алюминиево-кремниево-магниевый сплав и прочие сплавы, которые специально не ограничены настоящим изобретением.

Этап S2 - подготовка модификатора

Вышеупомянутый модификатор представляет собой комбинацию из редкоземельного алюминиевого сплава, лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор или вышеупомянутый модификатор представляет собой комбинацию из композиционного редкоземельного алюминиевого сплава, лигатуры алюминий-титан или лигатуры алюминий-титан-бор,

вышеупомянутый композиционный редкоземельный алюминиевый сплав содержит стронций, титан или титан-бор и редкоземельные металлы,

редкоземельные металлы в вышеупомянутых редкоземельном алюминиевом сплаве и композиционном редкоземельном алюминиевом сплаве представляет собой любой один или несколько элементов, таких как лантан, церий и иттрий.

Иными словами, существует два способа реализации:

Способ реализации 1:

Вышеупомянутый модификатор представляет собой комбинацию из редкоземельного алюминиевого сплава, лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор.

Среди них, вышеупомянутая лигатура алюминий-стронций является модификатором, а вышеупомянутая лигатура алюминий-титан или алюминий-титан-бор рафинирующим агентом. Иными словами, можно использовать наиболее распространенные модификаторы и рафинирующие агенты.

В качестве вышеупомянутых модификатора и/или рафинирующего агента можно использовать имеющиеся в продаже материалы, или можно отмерить стронций, титан и титан-бор и расплавить их в алюминиевом в расплаве с получением однородного сплава.

Кроме этого, помимо распространенных модификаторов и рафинирующих агентов также используют редкоземельные алюминиевые сплавы для преодоления ограничений, связанных с механических свойствами и вызванных реакцией «отравления» между модификаторами и рафинирующими агентами. Учитывая наличие стронция в модификаторе, а также титана и бора в рафинирующем агенте в качестве редкоземельных металлов в редкоземельном алюминиевом сплаве могут быть выбраны элементы группы IIIB с промежуточной электронной структурой. Учитывая их стабильность, ресурсы и прочие аспекты, предпочтительнее всего использовать один или несколько элементов, таких как иттрий и церий из группы лантаноидов. Например, в качестве редкоземельного алюминиевого сплава можно использовать один или несколько имеющихся в продаже сплавов Al-10Ce, Al-20Ce, Al-20La, Al-10La, Al-20Y и Al-10Y.

Кроме этого, редкоземельный алюминиевый сплав также можно изготовить самостоятельно, например, можно использовать следующий способ приготовления:

в инертной атмосфере к вышеупомянутому алюминиевому расплаву добавляется редкоземельный металл или вышеупомянутая лигатура с редкоземельными металлами, далее выполняется нагрев и одновременное перемешивание содержимого до полной выплавки;

после полной выплавки содержимое продолжают выдерживать в течение 10 - 20 минут до однородного состояния;

далее проводится рафинирование однородного расплава;

после рафинирования выстаивают сплав в течение заданного периода времени, а затем проводят отливку для получения вышеупомянутого редкоземельного алюминиевого сплава.

Для алюминиевого расплава могут быть использованы коммерчески доступные алюминиевые чушки высокой чистоты, и соответствующая обработка может быть выполнена на алюминиевых чушках высокой чистоты аналогично очистительной обработке слитка из алюминиевого сплава. Подробности здесь не описаны.

Кроме этого, для имеющихся в продаже лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор, редкоземельных алюминиевых сплавов такие процессы, как удаление окалины, ультразвуковая очистка и рафинирование могут выполняться последовательно. Таким образом, можно удалить нежелательные примеси и оксиды, что эффективно повлияет на процесс модификации и рафинирования композиционного редкоземельного сплава.

Способ реализации 2:

Вышеупомянутый модификатор представляет собой комбинацию из редкоземельного алюминиевого сплава, лигатуры алюминий-титан или алюминий-титан-бор.

Композиционный редкоземельный алюминиевый сплав может быть получен путем выплавки и рафинирования вышеуказанных редкоземельного алюминиевого сплава, лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор, а также алюминиевого расплава.

Например, способ приготовления вышеупомянутого композиционного алюминиевого сплава включает:

этап S211 - подготовка алюминиевого расплава;

этап S212- подготовка лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор и редкоземельного алюминиевого сплава, где редкоземельные металлы в вышеупомянутом редкоземельном алюминиевом сплаве представляют собой один или несколько элементов, таких как лантан, церий и иттрий;

этап S213 - в атмосфере инертного газа к вышеупомянутому алюминиевому расплаву добавляют вышеупомянутые лигатуру алюминий-редкоземельный металл, лигатуру алюминий-стронций, лигатуру алюминий-титан или алюминий-титан-бор для выплавки с получением вышеупомянутого композиционного редкоземельного сплава.

Вышеупомянутая лигатура алюминий-стронций добавляется отдельно от вышеупомянутой лигатуры алюминий-титан или алюминий-титан-бор, вышеупомянутый редкоземельный алюминиевый сплав добавляется до вышеупомянутых лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор или добавляется совместно с лигатурой, которая добавляется первой или добавляется в промежутке между добавлением вышеупомянутых лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор.

Предпочтительно, к вышеупомянутому алюминиевому расплаву через определенные промежутки времени последовательно добавляют вышеупомянутые редкоземельный алюминиевый сплав, лигатуру алюминий-стронций, лигатуру алюминий-титан или алюминий-титан-бор.

Этап S3 - в атмосфере инертного газа к вышеупомянутому алюминиевому расплаву добавляют модификатор для выплавки с получением модифицированного алюминиевого сплава

Иными словами, после подготовки алюминиевого расплава и модификатора, в атмосфере инертного газа к алюминиевому расплаву добавляется модификатор для выплавки с получением модифицированного алюминиевого сплава.

В соответствии со способом получения по варианту осуществления настоящего изобретения в модификатор вводят редкоземельный металл, так что эффект взаимного отравления между модификатором и рафинирующим агентом в значительной степени преодолевается, количество добавки модификатора и рафинирующего агента может быть увеличено, а эффект модификации и рафинирования может быть усилен.

Для модификатора двух вышеуказанных комбинаций проводится процесс выплавки, представленный ниже.

Вышеупомянутый модификатор представляет собой комбинацию из редкоземельного алюминиевого сплава, лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор:

в частности, для проведения предварительной обработки каждого редкоземельного алюминиевого сплава, лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор можно ссылаться на этап S2.

В случае использования данной комбинации, при которой вышеупомянутая лигатура алюминий-стронций добавляется отдельно от вышеупомянутой лигатуры алюминий-титан или алюминий-титан-бор, вышеупомянутый редкоземельный алюминиевый сплав добавляется первым или добавляется совместно с лигатурой, которая добавляется первой или добавляется в промежутке между добавлением вышеупомянутых лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор.

Более предпочтительным является, когда этап S3 также включает:

этап S301 - добавление вышеупомянутого редкоземельного алюминиевого сплава к вышеупомянутому алюминиевому расплаву и плавка с получением первого равномерно смешанного расплава;

этап S302 - добавление вышеупомянутой лигатуры алюминий-стронций к вышеупомянутому первому равномерно смешанному расплаву и продолжение плавки с получением второго равномерно смешанного расплава;

этап S303 - добавление вышеупомянутой лигатуры алюминий-титан или алюминий-титан-бор к вышеупомянутому второму равномерно смешанному расплаву и продолжение плавки с получением второго вышеупомянутого модифицированного алюминиевого сплава.

Иными словами, сначала проводится плавка добавленного редкоземельного алюминиевого сплава, далее через определенные промежутки времени последовательно добавляют лигатуру алюминий-стронций, используемую в качестве модификатора и лигатуру алюминий-титан или алюминий-титан-бор, используемую в качестве рафинирующего агента. За счет добавления данных компонентов можно решить проблему, связанную с токсическим действием стронция и бора, а также получить более рафинированный, более однородный и обладающий более высокими механическими свойствами модифицированный алюминиевый сплав.

Кроме этого, если вышеупомянутый модификатор представляет собой комбинацию из редкоземельного алюминиевого сплава, лигатуры алюминий-титан или алюминий-титан-бор, вышеупомянутый этап S3 включает:

этап S310 - добавление вышеупомянутого композиционного редкоземельного алюминиевого сплава к вышеупомянутому расплаву алюминиевого сплава с получением четвертого равномерно смешанного расплава;

этап S320 - добавление вышеупомянутой лигатуры алюминий-титан или алюминий-титан-бор к вышеупомянутому четвертому равномерно смешанному расплаву и продолжение плавки с получением второго вышеупомянутого модифицированного алюминиевого сплава.

Иными словами, если для получения композиционного редкоземельного алюминиевого сплава, редкоземельный алюминиевый сплав, модификатор, рафинирующий агент и алюминий были расплавлены заранее, то добавление всех компонентов к вышеуказанному алюминиевому расплаву можно выполнить за один раз. Естественно, учитывая тот факт, что при высокотемпературной плавке может возникнуть аномальный рост зерен, который не способствует улучшению механических свойств изделий, предпочтительно, когда композитный редкоземельный алюминиевый сплав полностью расплавлен и смешан с алюминиевым сплавом, дополнительно добавляют рафинирующий агент, то есть лигатуру алюминий-титан или лигатуру алюминий-титан-бор, для регулирования роста зерен.

При этом количество добавляемого модификатора рассчитывается в соответствии с требованиями к использованию и содержанию активных компонентов в лигатуре. В качестве примера возьмем следующую ситуацию: при добавлении компонентов в композиционный редкоземельный сплав (массовое соотношение от общего объема содержащихся редкоземельных элементов: стронция: титана или титана и бора = 1:(0,05 - 1,2):(0,0001 - 1)) предпочтительное количество вышеупомянутого модификатора составляет 0,4 - 0,6% мас. от общего объема модифицированного алюминиевого сплава.

Рафинирование на любом из вышеуказанных этапов, то есть рафинирование в процессе очистки алюминиевого расплава, рафинирование в процессе приготовления редкоземельного алюминиевого сплава и рафинирование каждого расплава в композиционном редкоземельном алюминиевом сплаве можно осуществить следующим образом:

к расплаву добавляют флюс путем продувки инертным газом и выдерживают в течение 3 - 10 минут, после добавляют шлакоудалитель и перемешивают в течение 5 - 10 минут для удаления образовавшихся на поверхности шлаков.

Объем добавляемого флюса составляет 0,1 - 0,3% от массы добавляемого расплава, а объем добавляемого шлакоудалителя 0,1 - 0,3% от массы добавляемого расплава;

компоненты вышеупомянутого флюса, рассчитанные в соответствии с массой:

10-15 частей хлорида калия, 15-25 частей хлорида натрия, 8-15 частей фторида кальция, 15-25 частей карбоната натрия, 8-12 частей сульфата натрия, 10-20 частей фторалюмината натрия, 8-12 частей гексахлорэтана;

компоненты вышеупомянутого шлакоудалителя, рассчитанные в соответствии с массой:

25-30 частей хлорида натрия, 25-30 частей хлорида калия, 5-10 частей карбоната натрия, 5-10 частей сульфата натрия, 1-5% фторалюмината натрия, 5-10 частей фторсиликата натрия, 5-10 частей фторида кальция, 1-5 частей азотнокислого калия, 5-10 частей калия фторсиликата.

За счет контроля содержания водорода в расплаве можно определить, продолжается ли процесс рафинирования. В настоящем изобретении содержание водорода определяется путем измерения плотности расплава, то есть чем ближе плотность расплава к теоретическому значению (в зависимости от компонентов, содержащихся в сплаве, плотность может слегка различаться и составлять около 2,7 г/см3), тем ниже содержание водорода в расплаве. Например, можно ориентироваться на следующие аспекты, если плотность расплава составляет менее 2,65 г/см3, то это указывает на то, что требуется провести вышеупомянутый процесс рафинирования; если плотность расплава больше или равна 2,65 г/см3, то это указывает на то, что проведение вышеупомянутого процесса рафинирования не требуется или необходимо прекратить вышеупомянутый процесс рафинирования.

Этап S4 - литье с использованием вышеупомянутого модифицированного алюминиевого сплава для получения литейных форм из модифицированного алюминиевого сплава.

Иными словами, после плавки полученный модифицированный алюминиевый сплав заливают в пресс-формы для получения литейных форм из модифицированного алюминиевого сплава.

Для конкретного процесса литья может использоваться распространенная технология литья, в связи с этим подробное описание данного процесса будет опущено.

Этап S5 - термическая обработка литейных форм из вышеупомянутого модифицированного алюминиевого сплава

После получения литейных форм из алюминиевого сплава для дальнейшего повышения механической прочности изделий изобретатели на основе повторных исследований разработали соответствующий способ термической обработки.

В частности, вышеупомянутый способ термической обработки включает:

обработка на твердый раствор - литейные формы из вышеупомянутого алюминиевого сплава нагревают до 530 - 550°С и выдерживают в течение 120 - 300 мин;

обработка методом закалки водой - литейные формы из модифицированного алюминиевого сплава после обработки на твердый раствор помещают в водяную баню температурой 60 - 70°C и закаливают водой в течение 2 - 4 мин;

обработка методом старения - литейные формы из алюминиевого сплава выдерживают при температуре 110 - 140°C в течение 120 - 240 мин, затем температуру выдержки увеличивают до 160 - 200°C и выдерживают литейные формы в течение 20 - 60 мин, после этого литейные формы охлаждают до комнатной температуры до получения изделий из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава.

Иными словами, для литейных форм из алюминиевого сплава последовательно проводятся такие виды обработок, как обработка на твердый раствор, обработка методом закалки водой и обработка методом старения.

Описанная выше обработка на твердый раствор разработана таким образом, чтобы можно было устранить напряжение, вызванное скоростью охлаждения отливки, связанное с такими причинами, как структура отливки (например, неравномерная толщина стенок и толстый переход стенок) при затвердевании кристалла; механическая прочность и твердость сплава могут быть улучшены, и металлографическая структура сплава может быть улучшена; может быть устранена межкристаллитная сегрегация и сегрегация компонентов, так что структура может быть однородной.

Кроме этого, за счет вышеупомянутой обработки методом закалки водой литейные изделия быстро охлаждаются, за счет чего упрочняющие компоненты максимально растворяются в сплаве, а затем стабилизируются и выдерживаются до комнатной температуры.

За счет вышеупомянутой обработки методом старения увеличение температуры и времени вызывают рекомбинацию атомов в кристаллической решетке пересыщенного твердого раствора, которая образует область, обогащенную атомами растворенного вещества (именуется как область G-PI). При исчезновении области G-PI атомы второй фазы в соответствии с определенным законом сегрегируют, образуя область G-PII, метастабильную вторую фазу (переходную фазу). Большое количество областей G-PII взаимосвязаны с небольшим количеством метастабильных фаз, метастабильная фаза преобразуется в стабильную и вторую фазу для агрегации веществ.

В соответствии со способом приготовления по настоящему изобретению сначала используется метод низкотемпературного старения, при котором больше фазовых переходов происходит в области GP и области β1, что обеспечивает достаточный коэффициент удлинения.

Предпочтительно, если скорость нагрева при обработке на твердый раствор контролируется в пределах 1,5 - 3°С/мин, а время выдержки в течение 120 - 180 мин. За счет регулирования скорости нагрева и времени выдержки при обработке на твердый раствор, можно дополнительно увеличить фазу α-Al в форме розы и фазу α-Al в форме относительно шара, а также рафинировать первичную фазу α-Al и уменьшить количество дендритов.

Вышеупомянутые обработка на твердый раствор, обработка методом закалки водой и обработка методом старения являются непрерывными процессами, а вышеупомянутая водяная баня представляет собой водяную баню с циркулирующей водой. После обработки методом закалки водой и перед обработкой методом старения, температура для литейных форм из модифицированного алюминиевого сплава поддерживается на уровне выше 55°C. Благодаря непрерывной обработке можно не только повысить эффективность производства, но и избежать ненужных дефектов, вызванных прерыванием технологических процессов. Кроме этого, за счет контроля минимальной температуры в течение определенного периода времени, можно избежать появления дефектов по причине быстрого охлаждения.

На этапе вышеупомянутой обработки методом старения температура выдержки от 110 - 140°С до 160 - 200°С увеличивается со скоростью нагрева 2 - 4°С/мин, а затем литейные формы охлаждаются естественным путем до комнатной температуры. За счет контроля скорости охлаждения на этапе обработки методом старения, можно значительно уменьшить появление дефектов, что способствует повышению пластичности, а также сохранению высокой механической прочности изделий. Ниже подробно описываются варианты осуществления способа приготовления по настоящему изобретению.

Вариант осуществления 1

Алюминиевый сплав: алюминиево-кремниево-магниевый сплав (A356) (приобретено у: компания Алюминиевая промышленность Weiqiao, Шаньдун)

Чушка из высокочистого алюминия (приобретено у: компания Chinalco, состав: Al (99,99%), Fe<0,1%, примеси <0,05%)

Флюс:

Состав: 15 частей хлорида калия, 20 частей хлорида натрия, 10 частей CaF2, 20 частей Na2CO3, 10 частей Na2SO4, 15 частей Na3AlF6, 10 частей C2Cl6.

Шлакоудалитель:

Состав: 25 частей хлорида натрия, 25 частей хлорида калия, 5 частей карбоната натрия, 5 частей сульфата натрия, 5 частей фторалюмината натрия, 10 частей фторсиликата натрия, 10 частей фторида кальция, 5 частей нитрата калия, 10 частей фторсиликата калия.

1) Приготовление алюминиевого расплава

Выплавка: предварительно нагретый алюминиево-кремниево-магниевый сплав A356 добавляется в предварительно нагретую плавильную печь, а затем нагревается и плавится в пределах 760 градусов в алюминиевый расплав.

Деаэрация и шлакоудаление: к алюминиевому расплаву после выплавки добавляют флюс (0,3 мас.% флюса), полученный путем продувки азотом (или аргоном), а время аэрации контролируют в течение 15 минут.

Выстаивание: алюминиевый расплав, полученный на этапе S3, выстаивают в течение 10 минут, а затем при температуре, контролируемой в пределах 760 градусов, с поверхности алюминиевого расплава удаляются шлаки и примеси.

В этот период отбираются пробы алюминиевого расплава после выстаивания для определения химического состава и оценки содержания водорода:

определение содержания водорода в расплаве алюминия после выстаивания осуществляется путем денсиметрии, требования к плотности: плотность больше или равна 2,65 г/см3. Чем выше плотность (ближе к 2,7 г/см3), тем ниже содержание водорода в расплаве.

2) Очистка лигатуры

2.1) Лигатура алюминий-стронций: приобретено у ООО «Компания Angshen по производству металлических материалов, Наньтун», состав: Al-10Sr, Fe<0,05.

Предварительная обработка: очистка поверхности лигатуры алюминий-стронций от окалины с помощью шлифовальной машины.

Ультразвуковая очистка: предварительно обработанная лигатура алюминий-стронций помещается в резервуар для ультразвуковой очистки.

Сушка: очищенная лигатура алюминий-стронций помещается в печь и сушится при температуре 60 - 100°С в течение 30 - 60 минут.

Выплавка: лигатура алюминий-стронций помещается в предварительно нагретый тигель для выплавки при температуре 760 - 780°С.

Рафинирование: проводится после выплавки лигатуры алюминий-стронций. Рафинирование расплавленного высокочистого алюминия проводится посредством мешалки с Ar+ графитом для автоматической деаэрации. Рафинирование с помощью продувки аргоном проводится при температуре 730 - 750°С в течение 5 - 10 мин, объем флюса, полученного путем продувки, составляет 0,1 - 0,3% от расплава, а время выдержки 3 - 5 мин. В процессе рафинирования на поверхности алюминиевого расплава не должно наблюдаться бурлящих пузырьков.

Удаление шлаков с поверхности: к расплаву добавляют 0,1 - 0,3% шлакоудалителя, а затем выдерживают в течение 15 - 20 минут для удаления образовавшихся на поверхности шлаков.

Выстаивание: проводится после удаления шлака в течение 8 - 15 минут при температуре 740 - 760°C.

2.2) Рафинирующий агент: рафинирование лигатуры алюминий-титан-бор

Лигатура алюминий-титан-бор: приобретено у ООО «Компания Angshen по производству металлических материалов, Наньтун» (состав и содержание: Ti: 5%, B: 1%, оставшаяся часть: Al)

Для обработки лигатуры алюминий-титан-бор, используемой в качестве рафинирующего агента, используется вышеуказанный способ обработки.

3) Приготовление композиционного редкоземельного алюминиевого сплава

3.1) Выплавка лигатуры высокочистый алюминий-редкоземельный металл

a) Приготовление высокочистого алюминиевого расплава

Предварительная обработка: очистка поверхности чушек из высокочистого алюминия от окалины с помощью шлифовальной машины.

Ультразвуковая очистка: предварительно обработанные чушки из высокочистого алюминия помещают в очиститель для ультразвуковой очистки.

Сушка: чушки из высокочистого алюминия после ультразвуковой очистки помещают в печь и сушат при температуре 60 - 100°С в течение 30 - 60 минут.

Выплавка: высоко чистый алюминий после сушки помещают в предварительно нагретый тигель для выплавки при температуре 760 - 800°С.

Рафинирование: проводится после выплавки высокочистого алюминия. Конкретный способ: рафинирование расплавленного высокочистого алюминия проводится посредством мешалки с Ar+ графитом для автоматической деаэрации. Рафинирование с помощью продувки Ar проводится при температуре 740 - 760°С в течение 5 - 10 мин, количество добавляемого рафинирующего агента составляет 0,1 - 0,3% от расплава, а время выдержки 3 - 5 мин. Далее к расплаву добавляют 0,1 - 0,3% шлакоудалителя, а затем выстаивают в течение 10 - 20 минут для удаления образовавшихся на поверхности шлаков.

Выстаивание: проводится после удаления шлака в течение 8 - 15 минут при температуре 740 - 760°C.

b) Выплавка редкоземельного алюминиевого сплава:

к расплаву после регулировки температуры высокочистого алюминия, полученного в вышеуказанном пункте а) до 780 - 820°C, а также нагрева и полного расплавления добавляют редкоземельный алюминий-лантановый сплав в соответствии с заданной массовой долей, то есть содержание лантана в редкоземельном алюминиевом сплаве составляет 0,2 ± 0,02 мас.%. (приобретено у исследовательского института редкоземельных металлов Баотоу, состав: Al-10La, Fe <0,05). Расплав нагревают под защитой аргоновой атмосферы при температуре 780 - 820°C до полного расплавления.

Перемешивание и выдерживание: расплав после выплавки перемешивают в течение 3 - 5 минут до получения однородного состояния и выдерживают в течение 10 - 20 минут при температуре 760 - 780°С.

Рафинирование: проводится после плавки редкоземельного алюминий-лантанового сплава под защитой аргоновой атмосферы. Рафинирование расплава проводится посредством мешалки с Ar+ графита для автоматической деаэрации. Рафинирование с помощью продувки Ar проводится при температуре 760 - 780°С в течение 5 - 10 мин, объем флюса, полученного путем продувки, составляет 0,1 - 0,3% от расплава, а время выдержки 3 - 5 мин. В процессе рафинирования на поверхности алюминиевого расплава не должно наблюдаться бурлящих пузырьков. Удаление шлаков с поверхности расплава: к расплаву добавляют 0,1 - 0,3% шлакоудалителя, а затем выдерживают в течение 15 - 20 минут для удаления образовавшихся на поверхности шлаков.

Выстаивание: проводится после удаления шлака в течение 10 - 15 минут при температуре 720 - 730°C.

3.2) Приготовление композиционного редкоземельного сплава

Приготовление алюминиевого расплава, редкоземельного алюминиевого сплава, лигатуры алюминий-стронций и лигатуры алюминий-титан-бор осуществляется последовательно в соответствии с вышеуказанным способом, далее содержимое смешивают и плавят до получения композиционного редкоземельного сплава.

В данном варианте осуществления согласно последовательности добавления к алюминиевому расплаву сначала добавляется редкоземельный алюминиевый сплав, затем лигатура алюминий-стронций и, наконец, лигатура алюминий-титан-бор. Конкретный способ приготовления:

Этап 1 - дозирование: предварительный нагрев высокочистого алюминия, лигатуры алюминий-титан-бор, лигатуры алюминий-стронций и редкоземельного алюминиевого сплава, полученных вышеуказанным способом, в соответствии с требуемой массовой долей.

Из расчета общей массы, равной 100 частям, содержание высокочистого алюминия: 4,8 частей, содержание лигатуры алюминий-титан-бор: 0,2 частей, содержание лигатуры алюминий-стронций: 60 частей, содержание редкоземельного алюминиевого сплава: 35 частей.

Этап 2 - добавление и выплавка редкоземельного алюминиевого сплава: для приготовления вышеуказанного алюминиевого расплава сначала выполняется нагрев вышеуказанного очищенного редкоземельного алюминиевого сплава до температуры 780 - 820°C с целью его размягчения перед выплавкой, далее общую температуру алюминиевого расплава контролируют в пределах 760 - 780°C, а затем после добавления к алюминиевому расплаву редкоземельного алюминиевого сплава его выдерживают.

На протяжении всего процесса плавка редкоземельного алюминиевого сплава осуществляется под защитой аргоновой атмосферы.

Этап 3 - после полного расплавления редкоземельного алюминиевого сплава температуру контролируют в пределах 750 - 770°C, а содержимое перемешивают в течение 5 - 10 минут.

Весь процесс проходит под защитой аргоновой атмосферы, а мешалку с графитовыми материалами перед перемешиванием нагревают до 400 - 500°C.

Иными словами, после полного расплавления редкоземельного алюминиевого сплава необходимо немного снизить температуру, чтобы предотвратить последующее укрупнение зерен, вызванное перегревом.

Этап 4 - после плавки расплава при температуре 740 - 760°C, время выдерживания контролируется в течение 5 - 20 минут. На данном этапе происходит реакция легирования.

Этап 5 - рафинирование: после выдерживания проводятся рафинирование, деаэрация и шлакоудаление. К расплаву добавляют 0,3% флюса путем продувки аргоном, а время аэрации контролируют в течение 3 - 8 минут; далее к расплаву добавляют 0,2% шлакоудалителя, а затем после перемешивания в течение 5 минут выстаивают для удаления шлака и примесей с поверхности расплава. Весь процесс проходит под защитой аргоновой атмосферы.

До и во время рафинирования отбираются пробы алюминиевого расплава для измерения плотности расплава и определения содержания водорода. В качестве метода измерения используется денсиметрия (по сравнению с теоретическим значением плотности алюминия 2,70 г/см3). Если измеренная плотность образца приближена к 2,7 г/см3, то это указывает на низкое содержание водорода в алюминии. Как правило, плотность образца не достигает 2,7 г/см3; если во время испытания плотность образца приблизительно равна 2,65 г/см3, то для определения содержания водорода требуется вакуумная обработка. Если содержание водорода не соответствует требованиям, необходимо продолжить рафинирование, то есть повторно добавить флюс и шлакоудалитель.

Этап 6 - выстаивание: расплав после добавления редкоземельного алюминиевого сплава и рафинирования выстаивают в течение 3 - 5 минут, а температуру контролируют в пределах 740 - 760°C.

Этап 7 - добавление и выплавка лигатуры алюминий-стронций: к расплаву, полученному на этапе 6, добавляют вышеуказанную лигатуру алюминий-стронций после рафинирования, а температуру контролируют в пределах 780 - 820°C для достижения полного расплавления лигатуры алюминий-стронций. На протяжении всего процесса плавка лигатуры алюминий-стронций осуществляется под защитой аргоновой атмосферы.

Этапе 8 - после полного расплавления лигатуры алюминий-стронций температуру контролируют в пределах 740 - 760°C, а содержимое перемешивают течение 3 - 8 минут до получения однородного состояния. Весь процесс проходит под защитой аргоновой атмосферы, а мешалку с графитовыми материалами перед перемешиванием нагревают до 400 - 500°C.

Этап 9 - далее проводится выдерживание при температуре 725 - 750°С. Время выдерживания контролируется в течение 15 - 30 минут.

Этап 10 - рафинирование, деаэрация и шлакоудаление: после выдерживания расплава к композиционному редкоземельному алюминиевому расплаву добавляют 0,3% флюса путем продувки аргоном, а время аэрации контролируют в течение 5 - 10 минут; далее к алюминиевому расплаву добавляют 0,2% шлакоудалителя, а затем перемешивают в течение 5 минут, чтобы удалить шлак и примеси с поверхности композиционного редкоземельного алюминиевого расплава. Весь процесс проходит под защитой аргоновой атмосферы.

До и во время рафинирования отбираются пробы алюминиевого расплава для определения содержания водорода. (Требования к содержанию водорода: больше или равно 2,65 г/см3). В процессе измерения водорода требуется вакуумная обработка. Если содержание водорода не соответствует требованиям, необходимо продолжить рафинирование, то есть повторно добавить флюс и шлакоудалитель.

Этап 11 - добавление лигатуры алюминий-титан-бор: к вышеуказанному обработанному расплаву, полученному на этапе 10, добавляют лигатуру алюминий-титан-бор, а затем нагревают до полного расплавления и перемешивают в течение 3 - 5 минут до получения однородного состояния.

Этап 12 - выдерживание: после перемешивания расплав выдерживают в течение 8 - 12 минут, а температуру контролируют в пределах 715 - 725°C.

Этап 13 - рафинирование, деаэрация и шлакоудаление: после выдерживания расплава к композиционному редкоземельному алюминиевому расплаву добавляют 0,3% флюса путем продувки аргоном, а время аэрации контролируют в течение 5 - 10 минут; далее к алюминиевому расплаву добавляют 0,2% шлакоудалителя, а затем перемешивают в течение 5 минут, чтобы удалить шлак и примеси с поверхности композиционного редкоземельного алюминиевого расплава. Весь процесс проходит под защитой аргоновой атмосферы.

До и во время рафинирования отбираются пробы алюминиевого расплава для определения содержания водорода. (Требования к содержанию водорода: больше или равно 2,65 г/см3). В процессе измерения водорода требуется провести вакуумную обработку. Если содержание водорода не соответствует требованиям, необходимо продолжить рафинирование, то есть повторно добавить флюс и шлакоудалитель.

Этап 14 - литье: предварительный нагрев пресс-форм при температуре 300 - 400°C. Для процесса литья температуру вышеуказанного композиционного редкоземельного сплава, полученного на этапе 13, контролируют в пределах 715 - 725°C.

Предпочтительно, если во время литья оксиды на поверхностном слое композиционного редкоземельного алюминиевого расплава будут отфильтрованы с помощью фильтра из стекловолокна; фильтрацию поверхностного слоя композиционного редкоземельного алюминиевого расплава проводят перед каждым литьем.

Предпочтительно, если для охлаждения пресс-форм используется метод водяного охлаждения, применяемый для охлаждения композиционного редкоземельного алюминиевого сплава, отлитого в пресс-формы. В процессе охлаждения скорость затвердевания алюминиевого расплава контролируют в пределах 50 - 100°С/с, а в качестве метода затвердевания используют последовательное затвердевание.

Следует отметить, что соотношение компонентов композиционного редкоземельного алюминиевого сплава не ограничено вышеуказанными вариантами осуществления, например, рассчитанное массовое соотношение редкоземельного металла: стронция: титана или титана-бора составляет 1:(0,1 - 1,2):(0,1 - 1,2).

4) Приготовление литейных форм из модифицированного алюминиевого сплава

Алюминиево-кремниево-магниевый сплав, композиционный редкоземельный алюминиевый сплав и лигатура алюминий-титан-бор приготавливаются в соответствии с массовым соотношением алюминиевого сплава: композиционного редкоземельного алюминиевого сплава: лигатуры алюминий-титан-бор, равным 99,4:0,4:0,2.

Далее проводится выплавка в соответствии со следующими этапами:

смешивание: когда температура контролируется в пределах 740 ± 5°C к вышеуказанному обработанному алюминиево-кремниево-магниевому сплаву в соответствии с вышеуказанным соотношением, указанным в 1) добавляется композиционный редкоземельный алюминиевый сплав, полученный как указано в 3).

перемешивание: добавленные композиционный редкоземельный алюминиевый сплав и расплав после плавки перемешивают с помощью мешалки с графитовыми материалами, в процессе перемешивания необходимо соблюдать требования к однородному перемешиванию, последовательное перемешивание осуществляется в течение 8 минут;

выдерживание: после перемешивания температуру выдержки контролируют в пределах 735°C, а время выдерживания в течение 20 минут;

рафинирование: после выдерживания к алюминиевому расплаву добавляют шлакоудалитель путем продувки аргоном, а время деаэрации контролируют в пределах 15 минут;

добавление рафинирующего агента: к расплаву с флюсом добавляют 0,2% лигатуры алюминий-титан-бор, а затем после полной выплавки и перемешивания продолжают рафинирование.

выдерживание и выстаивание: после рафинирования алюминиевый расплав поступает в резервуар для выдержки, и когда температура находится в пределах 710 ± 3°C, с поверхности алюминиевого расплава после выстаивания в течение 10 ± 2 минут удаляют шлак и примеси;

литье: после предварительного нагрева пресс-форм до 250 - 400°C, в пресс-формы отливают вышеуказанный модифицированный алюминиевый сплав после рафинирования при температуре, контролируемой в пределах 700 ± 5, затем пресс-формы охлаждают до получения литьевых форм из модифицированного алюминиевого сплава. Среди них, толщина литьевых форм из данного модифицированного алюминиевого сплава составляет 30 мм.

5) Термическая обработка

Обработка на твердый раствор: литейные формы из вышеуказанного модифицированного алюминиевого сплава помещают в нагревательную печь для нагрева до 540°С со скоростью 2°С/мин, а затем выдерживают в течение 120 мин.

Обработка методом закалки водой: литейные формы из модифицированного алюминиевого сплава после обработки на твердый раствор добавляют в водяную баню температурой 65°C, а затем закаляют водой в течение 3 мин.

Обработка методом старения: литейные формы из модифицированного алюминиевого сплава после обработки закалки водой помещают в инкубатор с температурой 120°C и выдерживают в течение 120 мин. Далее температуру инкубатора увеличивают до 160°C со скоростью нагрева 2°C/мин и выдерживают литейные формы в течение 30 мин. После этого литейные формы охлаждают естественным путем до комнатной температуры, чтобы получить изделия из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава.

На фиг. 1 представлены изображения металлографической структуры изделий из алюминиевого сплава на разных этапах, среди них, (а) - изображение алюминиевого сплава A356 до термической обработки, (b) изображение алюминиевого сплава A356 после термической обработки, (с) - изображение алюминиевого сплава после модификации композиционных материалов и до термической обработки, указанное в варианте осуществления 1, (d) изображение алюминиевого сплава после модификации композиционных материалов и термической обработки, указанное в варианте осуществления 1. Из фиг. 1 видно, что металлографическая структура модифицированного и термообработанного алюминиевого сплава в данном варианте осуществления по сравнению с фазой α-Al в форме относительно круглого шара еще более увеличена, а первичная фаза α-Al и дендриты практически не видны. Иными словами, проводится дополнительная гомогенизация зерен, чтобы их микроструктура стала более однородной. Кроме этого, фаза α-Al в форме шара равномерно распределяется по границам зерен. Металлографическая структура термообработанного алюминиевого сплава (т.е. изображение (с)) по сравнению с фазой α-Al в форме относительно круглого шара еще более увеличена, а первичная фаза α-Al и дендриты практически не видны. Иными словами, проводится дополнительная гомогенизация зерен, чтобы их микроструктура стала более однородной.

Кроме этого, были оценены механические свойства алюминиевого сплава A356 (обозначенного как: до модификации), литейных форм после модификации (обозначенного как: модифицированный сплав 1), а также изделия после термической обработки (обозначенного как: вариант осуществления 1). Результаты оценки представлены в нижеследующей таблице 1.

Из таблицы 1 видно, что за счет термической обработки, описанной в варианте осуществления 1, и даже без термической обработки, пластичность изделий может быть значительно улучшена. На основе комплексной термической обработки значительно улучшаются предел текучести и предел прочности на разрыв (по сравнению с чушками из алюминиевого сплава, не прошедших модификацию и термическую обработку, предел текучести и предел прочности на разрыв увеличиваются почти в 3 раза или более чем в 2 раза), также поддерживается высокий коэффициент удлинения (по сравнению с необработанными чушками из алюминиевого сплава коэффициент удлинения увеличивается более чем в 5 раз), что значительно улучшает комплексные механические свойства.

Вариант осуществления 2

В данном варианте осуществления, по сравнению с вышеуказанным вариантом осуществления 1, комбинация редкоземельного алюминиевого сплава, лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор используется в качестве модификатора, остальные пункты такие же, как и в варианте осуществления 1.

Ниже описываются только компоненты, используемые в обработке модифицированного алюминиевого сплава:

4) Приготовление литейных форм из модифицированного алюминиевого сплава

Приготовление вышеуказанных алюминиево-кремниево-магниевого сплава, редкоземельного алюминиевого сплава, лигатуры алюминий-стронций, а также лигатуры алюминий-титан-бор осуществляется в соответствии с массовым соотношением алюминиевого сплава: редкоземельного алюминиевого сплава (способ очистки редкоземельного алюминиевого сплава аналогичен способу, указанному в варианте осуществления 1): лигатуры алюминий-стронций: лигатуры алюминий-титан-бор, равным 99,4:0,2:0,2:0,2.

Далее проводится плавка в соответствии со следующими этапами:

смешивание: когда температура контролируется в пределах 740 ± 5°C к вышеуказанному обработанному алюминиево-кремниево-магниевому сплаву в соответствии с вышеуказанным соотношением из п. 1) добавляется композиционный редкоземельный алюминиевый сплав;

перемешивание: добавленные редкоземельный алюминиевый сплав и расплав после выплавки перемешиваются с помощью мешалки с графитовыми материалами, в процессе перемешивания необходимо соблюдать требования к однородному перемешиванию, последовательное перемешивание осуществляется в течение 8 минут;

выдерживание: после перемешивания температуру выдерживания контролируют в пределах 735°C, а время - в течение 20 минут;

рафинирование: после выдерживания к алюминиевому расплаву добавляют шлакоудалитель путем продувки аргоном, а время деаэрации контролируют в пределах 15 минут;

добавление лигатуры алюминий-стронций: к расплаву с флюсом добавляют 0,2% лигатуры алюминий-стронций, далее после полного расплавления и перемешивания продолжают рафинирование;

гомогенизация: после полного расплавления лигатуры алюминий-стронций температуру контролируют в пределах 740 - 760°C, а содержимое перемешивают в течение 3 - 8 минут до получения однородного состояния;

выдерживание: далее содержимое выдерживают при температуре 725 - 750°С, а время контролируют в течение 15 - 30 минут;

добавление рафинирующего агента: к расплаву с флюсом добавляют 0,2% лигатуры алюминий-титан-бор, а затем после полного расплавления и перемешивания продолжают рафинирование;

выдерживание и выстаивание: после рафинирования алюминиевый расплав поступает в резервуар для выдержки, и когда температура находится в пределах 710 ± 3°C, с поверхности алюминиевого расплава после выстаивания в течение 10 ± 2 минут удаляют шлак и примеси;

литье: после предварительного нагрева пресс-форм до 250 - 400°C, в пресс-формы отливают вышеуказанный модифицированный алюминиевый сплав после рафинирования при температуре, контролируемой в пределах 700 ± 5, затем пресс-формы охлаждают до получения литьевых форм из модифицированного алюминиевого сплава;

изображение металлографической структуры изделий, полученных в данном варианте осуществления, схоже с изображением, указанным в варианте осуществления 1, в связи с этим данная информация будет опущена.

Среди них, модифицированный сплав 2 указывает на литейные формы после модификации, которые не подвергались термической обработке.

Из таблицы 2 видно, что за счет термической обработки, описанной в данном варианте осуществления 2, также можно получить результаты, аналогичные результатам вышеуказанного варианта осуществления 1.

Кроме этого также можно заметить, что по сравнению с вариантом осуществления 2 сначала проводится плавка редкоземельного алюминиевого сплава и лигатуры алюминий-стронций для получения композиционного редкоземельного алюминиевого сплава, а изделия из композиционного модифицированного алюминиевого сплава (то есть изделия из варианта осуществления 1), полученные путем модификации композиционного редкоземельного алюминиевого сплава, имеют более высокие комплексные механические свойства.

Вариант осуществления 3

В данном варианте осуществления по сравнению с вышеуказанным вариантом осуществления 1, вместо A356 используется ZL111, остальные ступени являются аналогичными.

Конкретный способ приготовления указан в варианте осуществления 1, в связи с этим данная информация будет опущена.

Кроме этого, были оценены механические свойства алюминиевого сплава ZL111 (обозначенного как: до модификации), литейных форм после модификации (обозначенного как: модифицированный сплав 3), а также изделия после термической обработки (обозначенного как: вариант осуществления 3). Результаты оценки указаны в нижеследующей таблице 3.

Из таблицы 3 видно, что за счет термической обработки, описанной в данном варианте осуществления 3, также можно получить результаты, аналогичные результатам вышеуказанных вариантов осуществления 1 и 2. Иными словами, способ приготовления по настоящему изобретению также применим к эвтектическому алюминиевому сплаву, за счет которого можно получить более высокую прочность и более высокую ударную вязкость изделий.

Вышеприведенное описание представляет собой предпочтительные варианты осуществления настоящего изобретения. Следует отметить, что специалисты в данной области техники могут внести некоторые изменения, не отступая от сущности настоящего изобретения и эти изменения будут подпадать под объем защиты настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛЬ ИЗ ВЫСОКОПРОЧНОГО КОМПОЗИТНОГО МОДИФИЦИРОВАННОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2823557C2 |

| Способ получения лигатуры для модифицирования силуминов | 1990 |

|

SU1744132A1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| Модификатор | 1980 |

|

SU939580A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2516679C1 |

| Комплексный модификатор | 1983 |

|

SU1116083A1 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

Изобретение относится к металлургии, а именно к способу получения изделия из высокопластичного композиционного материала на основе модифицированного алюминиевого сплава. Способ получения изделий из модифицированного алюминиевого сплава состоит из следующих этапов: этап S1 – подготовка расплава алюминиевого сплава; этап S2 – подготовка модификатора; этап S3 – в атмосфере инертного газа к расплаву алюминиевого сплава добавляют модификатор для выплавки с получением расплава модифицированного алюминиевого сплава, причем количество вышеупомянутого модификатора составляет 0,4-0,6 мас.% от общего количества расплава модифицированного алюминиевого сплава; этап S4 – выполняют отливку для получения заготовок из модифицированного алюминиевого сплава; этап S5 – осуществляют термическую обработку отлитых заготовок. Термическая обработка включает обработку на твердый раствор с нагревом заготовок до 530-550°С и выдержкой в течение 120-300 мин; обработку закалкой в воде; обработку старением, при котором заготовки выдерживают при температуре 110-140°C в течение 120-240 мин, далее температуру увеличивают до 160-200°C и выдерживают течение 20-60 мин. Затем заготовки охлаждают до комнатной температуры. Обеспечивается получение высокопластичных изделий из композиционного материала на основе модифицированного алюминиевого сплава. 2 н. и 4 з.п. ф-лы., 1 ил., 3 табл.

1. Способ получения изделий из модифицированного алюминиевого сплава,

отличающийся тем, что состоит из следующих этапов:

этап S1 – подготовка расплава алюминиевого сплава;

этап S2 – подготовка модификатора;

причем вышеупомянутый модификатор представляет собой комбинацию из алюминиевого сплава, содержащего редкоземельный металл, и лигатуры алюминий-титан или из алюминиевого сплава, содержащего редкоземельный металл, и лигатуры алюминий-титан-бор, при этом алюминиевый сплав, содержащий редкоземельный металл, содержит также стронций, титан или титан и бор, причем массовое соотношение общего количества вышеупомянутых редкоземельного металла : стронция : титана или титана и бора составляет 1:(0,1-1,2):(0,1-1,2), редкоземельный металл в вышеупомянутом алюминиевом сплаве, содержащем редкоземельный металл, представляет собой один или более металлов, таких как лантан, церий и иттрий, причем способ приготовления вышеупомянутого алюминиевого сплава, содержащего редкоземельный металл, включает:

этап S211 – подготовка вышеупомянутого алюминиевого расплава;

этап S212 – подготовка лигатуры алюминий-стронций, лигатуры алюминий-титан или алюминий-титан-бор и лигатуры редкоземельный металл-алюминий, причем редкоземельный металл в вышеупомянутой лигатуре редкоземельный металл-алюминий представляет собой один или более элементов, таких как лантан, церий и иттрий;

этап S213 – в атмосфере инертного газа к вышеупомянутому алюминиевому расплаву последовательно добавляют вышеупомянутые лигатуру редкоземельный металл-алюминий, лигатуру алюминий-стронций, лигатуру алюминий-титан или алюминий-титан-бор для выплавки с получением вышеупомянутого алюминиевого сплава, содержащего редкоземельный металл;

этап S3 – в атмосфере инертного газа к вышеупомянутому расплаву алюминиевого сплава добавляют модификатор для выплавки с получением расплава модифицированного алюминиевого сплава, причем количество вышеупомянутого модификатора составляет 0,4-0,6 мас.% от общего количества расплава модифицированного алюминиевого сплава;

этап S4 – выполняют отливку с использованием вышеупомянутого модифицированного алюминиевого сплава для получения заготовок из модифицированного алюминиевого сплава;

этап S5 – осуществляют термическую обработку заготовок из модифицированного алюминиевого сплава, причем вышеупомянутый процесс термической обработки включает:

обработку на твердый раствор, на которой заготовки из модифицированного алюминиевого сплава нагревают до 530-550°С и выдерживают в течение 120-300 мин;

обработку путем закалки в воде, при которой заготовки из модифицированного алюминиевого сплава после обработки на твердый раствор помещают в ванну с водой с температурой 60 – 70°C и закаливают в течение 2 - 4 мин; и

обработку старением, при которой заготовки из модифицированного алюминиевого сплава выдерживают при температуре 110-140°C в течение 120-240 мин, затем температуру увеличивают до 160-200°C и выдерживают заготовки в течение 20 - 60 мин, причем температуру от 110-140°С до 160-200°С повышают со скоростью нагрева 2-4°С/мин,

после этого заготовки охлаждают до комнатной температуры для получения изделий из модифицированного алюминиевого сплава.

2. Способ по п. 1, отличающийся тем, что вышеупомянутый этап S1 включает:

обеспечение наличия отливок из алюминиевого сплава;

удаление окалины с поверхности отливок из вышеупомянутого алюминиевого сплава,

очистку и сушку;

расплавление отливок из алюминиевого сплава после сушки, рафинирование, удаление шлака для получения вышеупомянутого расплава алюминиевого сплава;

причем состав отливок из вышеупомянутого алюминиевого сплава представляет собой доэвтектический алюминиевый сплав или эвтектический алюминиевый сплав.

3. Способ по п. 1, отличающийся тем, вышеупомянутый этап S3 включает:

этап S310 – добавление вышеупомянутого алюминиевого сплава, содержащего редкоземельный металл, к вышеупомянутому расплаву алюминиевого сплава с получением гомогенного расплава; и

этап S320 – добавление вышеупомянутой лигатуры алюминий-титан или алюминий-титан-бор к вышеупомянутому гомогенному расплаву, полученному на этапе S310, и продолжение выплавки с получением вышеупомянутого модифицированного алюминиевого сплава.

4. Способ по п. 1, отличающийся тем, что на этапе S5 скорость нагрева при обработке на твердый раствор регулируют в интервале 1,5-3°С/мин, а время выдержки составляет 120-180 мин.

5. Способ по п. 1, отличающийся тем, что вышеупомянутые обработка на твердый раствор, обработка закалкой в воде и обработка старением являются непрерывными процессами, а вышеупомянутая ванна с водой представляет собой ванну с циркулирующей водой, причем после обработки закалкой в воде и перед обработкой старением, температуру заготовок из модифицированного алюминиевого сплава поддерживают выше 55°C.

6. Изделие из модифицированного алюминиевого сплава, характеризующееся тем, что оно получено способом по любому из пп. 1-5 и имеет прочность на разрыв 280 МПа или выше, предел текучести 200 МПа или выше, и коэффициент удлинения 12% или выше.

| CN 112143945 A, 29.12.2020 | |||

| CN 104561690 B, 18.01.2017 | |||

| СПОСОБ ПЛАВКИ И ЛИТЬЯ ЛИТЕЙНОГО АЛЮМИНИЕВОГО СПЛАВА | 2018 |

|

RU2692542C1 |

| МАТЕРИАЛ ДЛЯ КАБЕЛЯ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТЕПЕНЬЮ УДЛИНЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2550063C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2009 |

|

RU2497965C2 |

Авторы

Даты

2024-09-05—Публикация

2022-12-23—Подача